Настоящее изобретение относится к алмазному покрытию, в частности к микрокристаллическому алмазному покрытию (МАП), характеризующемуся шероховатостью Ra, меньшей, чем 20 нанометров, предназначенной, например, для трибологических областей применения в сфере микромеханики.

Настоящее изобретение также относится к способу осаждения для такого алмазного покрытия, который является экономичным с точки зрения его осуществления. Настоящее изобретение, говоря более конкретно, относится к способу указанного типа, предназначенному для применения с микромеханическими деталями, скомпонованные так, чтобы они находились во фрикционном контакте с другими деталями, относительно которых эти микромеханические детали находятся в движении. Данные микромеханические детали одинаковым образом могут быть подвижными деталями, такими как, например, шарнирные детали, или неподвижными деталями, такими как, например, подшипники. В порядке неограничивающего примера они могут представлять собой микромеханические детали для механического движения в часах.

Настоящее изобретение также относится к микромеханической детали, включающей подложку, имеющую функциональную поверхность с нанесенным покрытием в виде алмазного покрытия.

Из предшествующего уровня техники хорошо известно нанесение на подложки покрытия в виде микрокристаллического алмазного покрытия для увеличения износостойкости упомянутой подложки, а также для уменьшения трения.

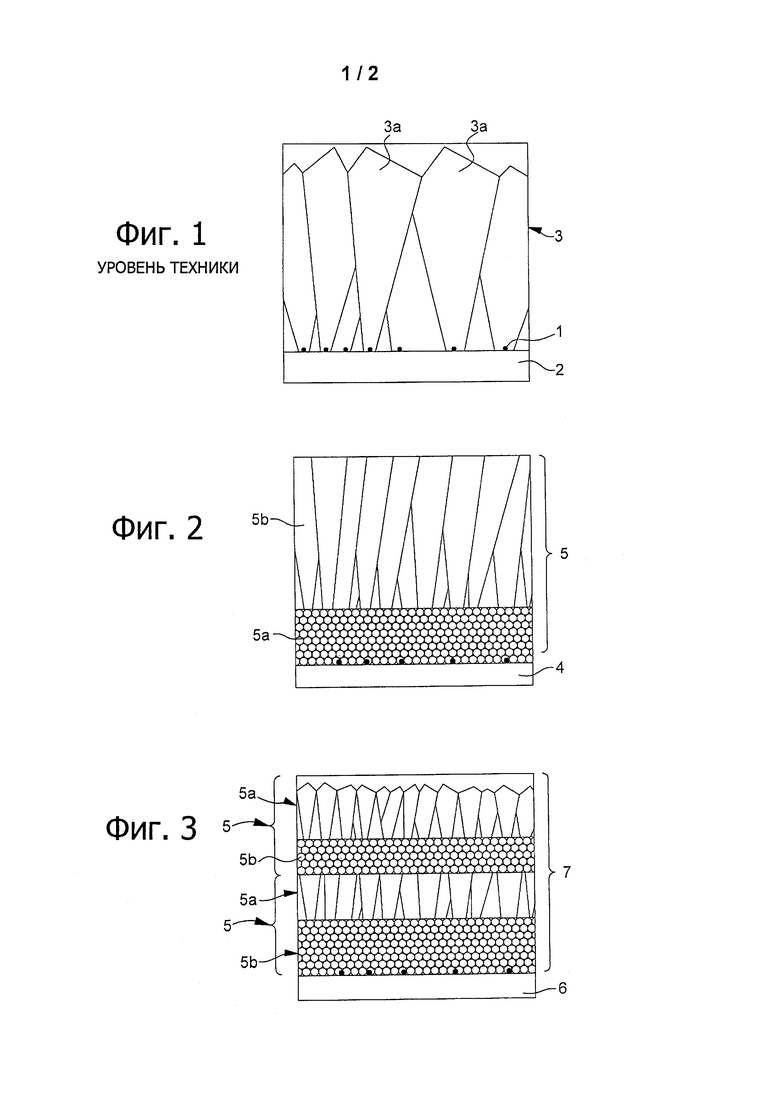

Фиг. 1 представляет собой схематическую иллюстрацию микрокристаллического слоя, соответствующего предшествующему уровню техники. Для создания таких монокристаллических алмазных покрытий на поверхности подложки 2, предназначенной для нанесения покрытия, создают слой зародышеобразования 1. Данный слой зародышеобразования, например, содержит затравки, образованные наночастицами алмаза, распределенными по поверхности подложки с плотностью покрытия порядка 1010 частиц/см2. После этого подложку располагают в реакторе химического парофазного осаждения (ХПО) при использовании раскаленной нити или плазмы, в который нагнетают газовую смесь, обычно метан-водородную смесь. В определенных условиях по давлению, температуре и расходу газа от затравок столбчатым образом растут микрокристаллы алмаза 3 до желательной толщины покрытия. Эти микрокристаллы обычно имеют пирамидальную столбчатую форму, выступая наружу от подложки таким образом, что размер зерен увеличивается при увеличении толщины слоя, как это проиллюстрировано на фиг. 1.

Для трибологических областей применения и типичной износостойкости используют алмазные слои, имеющие толщину в диапазоне порядка от 0,5 до 10 мкм. При таких толщинах размер поверхностных зерен превышает 200 нм, а шероховатость (Ra) может достигать значений, больших, чем 50 нм, что означает невозможность достижения удовлетворительных показателей по трению во многих областях применения.

Таким образом, для преодоления данного недостатка специалисты в соответствующей области техники должны проводить одну или несколько последующих операций по полировке покрытия после осаждения в целях уменьшения его шероховатости. Обычно данные операции по полировке осуществляются механически или при использовании плазменного способа. Во всех случаях данные операции по полировке являются продолжительными, затруднительными, дорогостоящими и в определенных областях применения не приводят к получению удовлетворительного результата, в частности при нанесении покрытия на микромеханические компоненты часов, такие как анкеры и/или зубья анкерных колес.

Поэтому одна из целей настоящего изобретения заключается в преодолении данных недостатков путем получения алмазного покрытия, в частности микрокристаллического алмазного покрытия, характеризующегося шероховатостью Ra, меньшей, чем 20 нм, которое является более простым в получении и более экономичным с точки зрения практической реализации по сравнению с покрытиями предшествующего уровня техники.

Еще одной целью изобретения является получение микрокристаллического алмазного покрытия, обладающего улучшенными механическими свойствами по всей его толщине.

Еще одной целью изобретения является получение микрокристаллического алмазного покрытия, характеризующегося на своей видимой внешней поверхности размером зерен, меньшим, чем 100 нм, вне зависимости от совокупной толщины покрытия изобретения.

Одной из целей изобретения также является получение микрокристаллического алмазного покрытия, имеющего внешнюю поверхность, демонстрирующую улучшенный эстетический внешний вид, в особенности характеризующуюся улучшенной отражательной способностью и подходящую для использования в областях применения в сфере оптики.

С этой целью настоящее изобретение описывает алмазное покрытие, характеризующееся тем, что оно включает по меньшей мере одну стопку из первого нанокристаллического алмазного слоя и второго микрокристаллического алмазного слоя.

В результате присутствия данных признаков настоящее изобретение предоставляет возможность для создания толстых микрокристаллических алмазных покрытий, то есть с толщиной, большей, чем 1 микрометр, характеризующихся меньшим размером поверхностных зерен и связанной с этим шероховатостью по сравнению с тем, что имеет место для микрокристаллического алмазного слоя при той же самой толщине. Это обуславливается ростом монокристаллических микрокристаллов от слоя зародышеобразования, образованного нанокристаллическим алмазным слоем, который является намного более плотным по сравнению с обычным слоем зародышеобразования, образованным наночастицами алмаза.

В соответствии с одним предпочтительным вариантом осуществления покрытие по изобретению включает последовательность из по меньшей мере двух упомянутых стопок, где микрокристаллический алмазный слой первой стопки находится в контакте с нанокристаллическим алмазным слоем следующей стопки.

Поскольку пирамидальный столбчатый рост повторно начинается на каждой стопке, образующей покрытие, это означает формирование последовательностью из стопок по изобретению большой толщины покрытия при размере зерен и шероховатости, характерных для одной стопки с заданной толщиной.

В предпочтительном случае толщина нанокристаллического слоя находится в диапазоне от 50 нм до 1 мкм, а толщина микрокристаллического слоя находится в диапазоне от 100 нм до 1 мкм, и предпочтительно толщина нанокристаллического слоя находится в диапазоне от 100 до 200 нм, а толщина микрокристаллического слоя находится в диапазоне от 200 до 500 нм.

Предпочтительно размер зерен на поверхности нанокристаллического алмазного слоя является меньшим, чем 50 нм, и, в частности, меньшим, чем 30 нм и еще более предпочтительно меньшим, чем 10 нм.

Предпочтительно размер зерен для видимой внешней поверхности покрытия изобретения имеет порядок 100 нм.

Настоящее изобретение также относится к микромеханической детали, включающей подложку, имеющую функциональную поверхность, где функциональная поверхность имеет покрытие в виде алмазного покрытия, включающего по меньшей мере одну стопку из первого нанокристаллического алмазного слоя и второго микрокристаллического алмазного слоя, при этом упомянутая функциональная поверхность подложки находится в контакте с нанокристаллическим алмазным слоем упомянутого покрытия.

В предпочтительном случае подложку выбирают из группы материалов, включающих кремний, титан, цирконий, гафний, ванадий, тантал, молибден, вольфрам, бор; бориды, карбиды, нитриды и оксиды этих материалов и керамику.

В соответствии с предпочтительными вариантами осуществления микромеханическая деталь по изобретению может представлять собой зубчатое колесо, шестеренный вал, анкерное колесо, анкерную вилку, палетный камень, тарельчатую пружину, ходовую пружину, балансирную пружину, оправку и/или подпятники.

Настоящее изобретение также относится к способу осаждения алмазного покрытия на подложке в результате химического парофазного осаждения в реакционной камере, при этом способ включает по меньшей мере следующие стадии:

a) стадию подготовки подложки;

b) стадию начального зародышеобразования;

c) стадию выращивания покрытия на поверхности подложки, при этом указанная стадия выращивания включает по меньшей мере одну последовательность из двух последовательных фаз, включающих фазу выращивания нанокристаллических алмазов для получения нанокристаллического алмазного слоя с последующей еще одной фазой выращивания микрокристаллических алмазов, при этом указанный нанокристаллический алмазный слой используется в качестве слоя зародышеобразования для роста указанного микрокристаллического алмазного слоя.

Предпочтительно стадию с) повторяют несколько раз.

В предпочтительном случае во время фазы выращивания нанокристаллических алмазов на стадии с) параметры осаждения подстраивают таким образом, чтобы размер зерен нанокристаллических алмазов не превышал бы 50 нм, а предпочтительно 30 нм и еще более предпочтительно 10 нм, и продолжительность фазы роста микрокристаллических алмазов стадии с) устанавливают в целях достижения толщины микрокристаллических алмазов в диапазоне от 200 нм до 1 мкм, предпочтительно в диапазоне от 200 до 500 нм.

Предпочтительно продолжительность фазы роста нанокристаллических алмазов на стадии с) делает возможным получение толщины нанокристаллических алмазов в диапазоне от 100 до 200 нм.

Предпочтительно подложку выбирают из группы материалов, включающих кремний, титан, цирконий, гафний, ванадий, тантал, молибден, вольфрам, бор; бориды, карбиды, нитриды и оксиды этих материалов и керамику.

В предпочтительном случае способ осуществляют в реакторе с раскаленной нитью, и температура подложки во время стадии с) находится в диапазоне от 500 до 1000°C.

В соответствии с одним предпочтительным вариантом осуществления фазу выращивания нанокристаллических алмазов осуществляют в следующих условиях:

- продолжительность роста в диапазоне от 1 до 5 ч,

- нагрев, соответственно прямая или опосредованная активация, газовой смеси СН4/Н2/Х, где X представляет собой газообразную примесь, при этом уровень процентного объемного содержания газообразной примеси находится в диапазоне от 0 до 10%, и уровень процентного объемного содержания СН4 по отношению к совокупному объему находится в диапазоне от 3 до 9%,

- расход водорода при давлении 1 бар находится в диапазоне от 20 до 50 л/мин, а предпочтительно составляет 40 л/мин,

- давление газовой смеси в камере находится в диапазоне от 2 до 6 мбар,

- температура подложки находится в диапазоне от 500 до 1000°C, а фазу выращивания микрокристаллических алмазов осуществляют в следующих условиях:

- продолжительность роста в диапазоне от 1 до 5 ч,

- нагрев, соответственно, прямой или опосредованный, газовой смеси СН4/Н2/Х, где X представляет собой газообразную примесь, при этом уровень процентного объемного содержания газообразной примеси находится в диапазоне от 0 до 10%, и уровень процентного объемного содержания СН4 по отношению к совокупному объему находится в диапазоне от 0,05 до 1%,

- расход водорода при давлении 1 бар находится в диапазоне от 30 до 90 литров в минуту, а предпочтительно составляет 60 литров в минуту,

- давление газовой смеси в камере находится в диапазоне от 0,5 до 2 мбар, и

- температура подложки находится в диапазоне от 500 до 1000°C.

Краткое описание чертежей

Признаки настоящего изобретения будут более понятны после ознакомления с предпочтительным вариантом осуществления изобретения, приведенным исключительно в качестве неограничивающего примера со ссылкой на прилагаемые фигуры, на которых:

- Фиг. 1, уже описанная ранее, демонстрирует схематическое поперечное сечение подложки с микрокристаллическим алмазным покрытием, соответствующим предшествующему уровню техники;

- Фиг. 2 демонстрирует поперечное сечение подложки с микрокристаллическим алмазным покрытием, включающим стопку, в соответствии с изобретением;

- Фиг. 3 демонстрирует поперечное сечение подложки с микрокристаллическим алмазным покрытием, включающим множество стопок, в соответствии с изобретением;

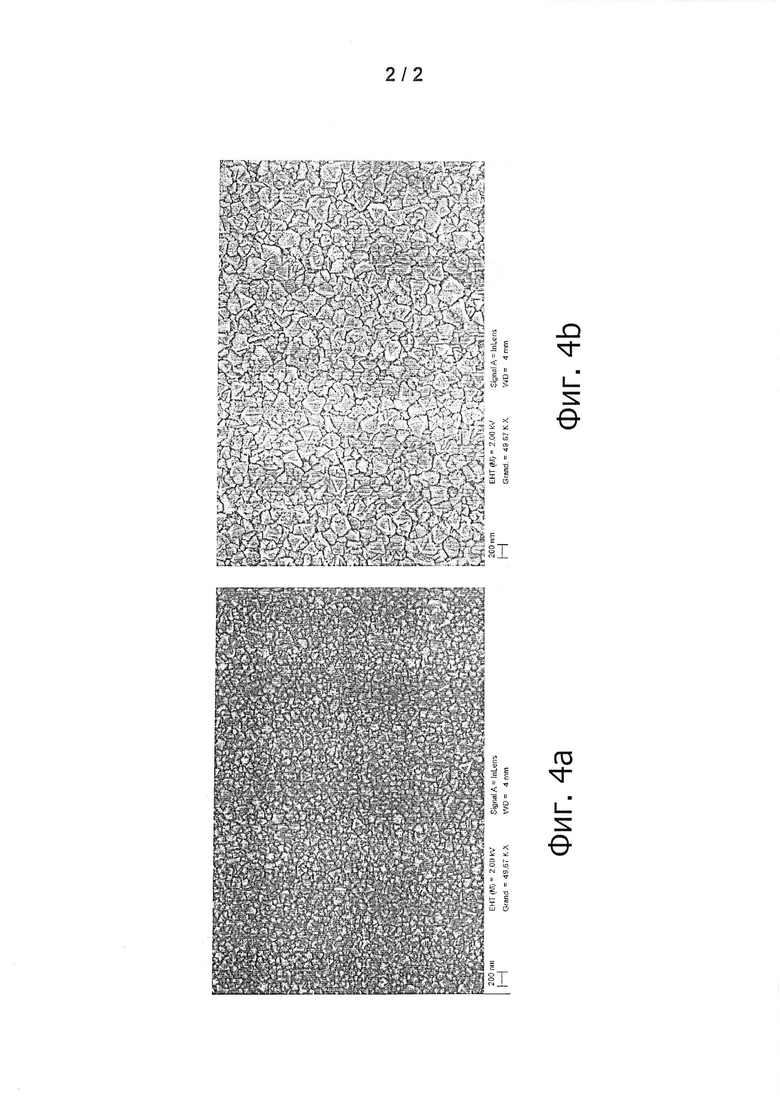

- Фиг. 4а и 4b, соответственно, представляют собой полученные при использовании сканирующего электронного микроскопа фотографии, демонстрирующие виды сверху подложки с нанесенным микрокристаллическим алмазным покрытием, соответствующим изобретению и соответствующим предшествующему уровню техники.

Обращаясь к фиг. 1, можно отметить, что на ней проиллюстрирована подложка 2 с нанесенным микрокристаллическим алмазным покрытием 3, осажденным в соответствии с обычным способом осаждения. Следует отметить, что рост микрокристаллов инициируется затравками 1, образованными наночастицами алмаза и распределенными на поверхности подложки 2, что в результате приводит к получению слоя, образованного кристаллами, имеющими пирамидальную столбчатую геометрию и выступающими наружу от поверхности подложки. При увеличении толщины слоя 3 размер кристаллов увеличивается, и на видимой внешней поверхности покрытия наблюдается рост размера зерен. Данное увеличение размера зерен приводит к увеличению шероховатости, что может стать нежелательным в зависимости от области применения, предусмотренной для данного покрытия.

Обращаясь к фиг. 2, можно отметить, что на ней проиллюстрирована подложка 4 с нанесенным микрокристаллическим алмазным покрытием 5, осажденным в соответствии со способом осаждения по изобретению.

В отличие от покрытия предшествующего уровня техники, образованного одним микрокристаллическим алмазным слоем 3, данное монокристаллическое алмазное покрытие образовано стопкой из первого нанокристаллического алмазного слоя 5а и второго микрокристаллического алмазного слоя 5b, как это проиллюстрировано на фиг. 2.

Следует отметить, что при одной и той же поверхностной толщине микрокристаллического алмазного покрытия размер зерен на видимой внешней поверхности описываемого покрытия будет меньшим, и, следовательно, будет уменьшается шероховатость, по сравнению с тем, что имеет место для покрытий предшествующего уровня техники. Это обусловлено созданием зародышей для микрокристаллического алмазного слоя в виде нанокристаллического алмазного слоя, который является плотноупакованным слоем, что обеспечивает получение более плотного и более однородного количества центров роста по сравнению с тем, что имеет место для обычных затравок, образованных наночастицами алмаза, которые просто распределены на поверхности подложки для нанесения покрытия. Например, при толщине нанокристаллического слоя порядка 100 нм и толщине микрокристаллического слоя порядка 200 нм уменьшение полученного размера зерен имеет порядок 50%, а уменьшение шероховатости Ra имеет порядок 30%. Это ясно продемонстрировано на фиг. 4а и 4b.

Кроме того, при одинаковой толщине алмазного покрытия микрокристаллический алмазный слой покрытия по изобретению является более тонким по сравнению с тем, что имеет место для микрокристаллического алмазного покрытия предшествующего уровня техники, вследствие стратифицированной природы алмазного покрытия по изобретению. Данное уменьшение толщины микрокристаллического алмазного слоя в алмазном покрытии по изобретению также вносит свой вклад в уменьшение размера зерен и шероховатости Ra для внешней поверхности покрытия.

Обращаясь к фиг. 3, можно отметить, что на ней проиллюстрирована подложка 6, на которой провели осаждение одной разновидности варианта осуществления покрытия 7, соответствующего настоящему изобретению. В данном варианте покрытие включает последовательность из двух стопок 5, подобно тому, что указано для фиг. 2.

Фиг. 4а и 4b демонстрируют полученные при использовании сканирующего электронного микроскопа фотографии видов сверху для подложки с нанесенным микрокристаллическим алмазным покрытием, где конечный микрокристаллический алмазный слой осаждают в одних и тех же условиях (вместе в одном и том же реакторе) в соответствии с изобретением, используя нанокристаллический слой (фигура 4а), и в соответствии с предшествующим уровнем техники, используя наночастицы алмаза, распределенные на поверхности подложки. Как это ясно видно, размер зерен для слоя покрытия по изобретению на 50% меньше (обычно 100 нм для толщины микрокристаллического алмазного слоя 250 нм) по сравнению с тем, что имеет место на предшествующем уровне техники (обычно 200 нанометров для толщины микрокристаллического алмазного слоя 250 нм), и шероховатость Ra для слоя покрытия по изобретению уменьшается на 30% по сравнению с тем, что имеет место на предшествующем уровне техники.

Ниже в настоящем документе будет описан пример осаждения микрокристаллического алмазного покрытия по изобретению на подложке, образованной кремниевой пластиной, включающей микромеханические детали для нанесения покрытия, при этом последние сохраняются на пластине при использовании разрушаемых крепежных элементов.

Покрытие 5 осаждают на подложке 4 в результате химического парофазного осаждения (ХПО) в реакционной камере, включающей раскаленную нить.

Перед расположением в реакционной камере подложку 4 очищают в ванне фтористоводородной кислоты для удаления исходного оксидного слоя и улучшения приставания к ее поверхности наночастиц алмаза, которые будут использоваться для выращивания первого нанокристаллического алмазного слоя.

После этого подложку 4 располагают в ванне, содержащей растворитель, обычно изопропанол, и наночастицы алмаза в суспензии. Размер наночастиц обычно находится в диапазоне от 5 до 15 нм. После этого ванну перемешивают в результате воздействия ультразвука для обеспечения приставания наночастиц алмаза к поверхности подложки.

Затем подложку 4 высушивают на воздухе или в потоке инертного газа, например в потоке азота, для завершения стадии подготовки подложки.

После этого подготовленную подложку компонуют в реакционной камере на штативе, предпочтительно обеспечивая свободное обтекание газами подложки, и затем камеру вакуумируют, обычно при использовании вакуума, меньшего, чем 1 мбар.

После этого подложку нагревают, непосредственно при использовании нагревателя и/или опосредованно при использовании тепла, излучаемого от нитей реактора, до температуры осаждения. Обычно температура осаждения находится в диапазоне от 500 до 1000°C, например, составляет температуру порядка 750°C.

Сразу после достижения температуры осаждения в реакционную камеру нагнетают газовую смесь СН4/Н2. Уровень процентного содержания СН4 по отношению к совокупному объему находится в диапазоне от 3 до 9%, а предпочтительно составляет 6%, и расход водорода при давлении 1 бар находится в диапазоне от 20 до 50 л/мин, а предпочтительно составляет 40 литров в минуту. После этого давление газовой смеси в камере находится в диапазоне от 2 до 6 мбар, а предпочтительно составляет 4 мбар. Данные условия инициируют стадию зародышеобразования и роста нанокристаллических алмазов с использованием наночастиц алмаза и представляют стадию начального зародышеобразования.

После этого условия стадии начального зародышеобразования сохраняют в целях обеспечения роста нанокристаллического алмазного слоя по меньшей мере до определенной толщины, что делает возможным образование нанокристаллического алмазного слоя, обычно с толщиной более 100 нанометров.

Само собой разумеется, что данная толщина может варьироваться и доходить вплоть до микрона в зависимости от конечной твердости покрытия, требуемой для получения, хотя, как это известно, твердость покрытия изобретения будет меньше в случае относительно большой толщины нанокристаллического алмазного слоя покрытия.

Рост нанокристаллических алмазов составляет одну фазу стадии выращивания алмазного покрытия по изобретению.

После достижения желательной толщины нанокристаллических алмазов условия в реакционной камере меняют в целях обеспечения роста микрокристаллического алмазного слоя. С этой целью уровень процентного содержания СН4 по отношению к совокупному объему газовой смеси СН4/Н2 модифицируется и изменяется до значения в диапазоне от 0,05 до 1%, а предпочтительно составляющего 0,1%, и расход водорода при давлении 1 бар изменяется до значения в диапазоне от 30 до 90 л/мин, а предпочтительно составляющего 60 л/мин. После этого давление газовой смеси в камере возвращают до значения в диапазоне от 0,5 до 2 мбар, а предпочтительно составляющего 1 мбар. В данных условиях осаждения рост алмаза происходит в микрокристаллической форме, при этом зерна подстилающего нанокристаллического слоя образуют затравки для будущего микрокристаллического слоя.

Фазу роста микрокристаллического алмазного слоя прерывают сразу после достижения желательной толщины. Для получения микрокристаллического алмазного слоя, характеризующегося уменьшенным размером поверхностных зерен (обычно порядка 100 нм) и шероховатостью Ra, меньшей, чем 20 нм, что является подходящим для использования в трибологических областях применения, толщина микрокристаллического алмазного слоя предпочтительно не должна превышать 500 нм.

Для областей применения, в которых желательной является толщина алмазного покрытия, большая, чем 1 мкм, осуществляют несколько последовательных осаждений нанокристаллических алмазных и микрокристаллических алмазных слоев вплоть до достижения желательной толщины.

Само собой разумеется, настоящее изобретение не ограничивается тем вариантом осуществления, который был только что описан, и специалистам в соответствующей области техники могут быть очевидны различные простые модификации и варианты, не отклоняющиеся от объема настоящего изобретения, определенного в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОДЛОЖЕК ДЛЯ ВЫРАЩИВАНИЯ НА НИХ НАНОКРИСТАЛЛИЧЕСКИХ АЛМАЗНЫХ ПЛЕНОК БОЛЬШОЙ ПЛОЩАДИ | 2011 |

|

RU2471886C1 |

| ФУНКЦИОНАЛЬНЫЙ МИКРОМЕХАНИЧЕСКИЙ УЗЕЛ | 2012 |

|

RU2565835C2 |

| СПОСОБ СЕЛЕКТИВНОГО ОСАЖДЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО АЛМАЗНОГО ПОКРЫТИЯ НА КРЕМНИЕВЫЕ ОСНОВАНИЯ | 2017 |

|

RU2656627C1 |

| Гетероэпитаксиальная структура с алмазным теплоотводом для полупроводниковых приборов и способ ее изготовления | 2020 |

|

RU2802796C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ АВТОЭМИССИОННЫХ ТРУБЧАТЫХ КАТОДОВ НА ОСНОВЕ ЛЕГИРОВАННЫХ НАНОКРИСТАЛЛИЧЕСКИХ АЛМАЗНЫХ ПЛЕНОК | 2022 |

|

RU2784410C1 |

| АЛМАЗНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2544219C1 |

| СПОСОБ НАНЕСЕНИЯ ЦЕНТРОВ ЗАРОДЫШЕОБРАЗОВАНИЯ АЛМАЗНОЙ ФАЗЫ НА ПОДЛОЖКУ | 2009 |

|

RU2403327C1 |

| СПОСОБ ПРОИЗВОДСТВА МОНОКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ БЕЛОГО ЦВЕТА | 2010 |

|

RU2558606C2 |

| АЛМАЗ, ЛЕГИРОВАННЫЙ БОРОМ | 2002 |

|

RU2315826C2 |

| Способ получения поликристаллических алмазных пленок | 2020 |

|

RU2750234C1 |

Изобретение относится к микрокристаллическому алмазному покрытию, предназначенному для трибологических областей применения в сфере микромеханики, а также в оптике. Микромеханическая деталь включает подложку, имеющую поверхность с алмазным покрытием, включающим по меньшей мере одну стопку из первого нанокристаллического алмазного слоя с размером зерен на поверхности, меньшим, чем 50 нм, и второго микрокристаллического слоя с размером зерен на поверхности порядка 100 нм, при этом алмазный слой, наиболее приближенный к подложке, является нанокристаллическим, а поверхность алмазов, наиболее удаленная от подложки, является микрокристаллической. Алмазное покрытие характеризуется шероховатостью Ra, меньшей, чем 20 нм, размером зерен на своей видимой внешней поверхности, меньшим, чем 100 нм, и обладает улучшенными механическими свойствами по всей его толщине. 2 н. и 18 з.п. ф-лы, 5 ил.

1. Микромеханическая деталь, включающая подложку, имеющую поверхность с алмазным покрытием, отличающаяся тем, что указанное алмазное покрытие включает по меньшей мере одну стопку из первого нанокристаллического алмазного слоя с размером зерен на поверхности, меньшим, чем 50 нм, и второго микрокристаллического слоя с размером зерен на поверхности порядка 100 нм, а также тем, что алмазным слоем, наиболее приближенным к подложке, является нанокристаллический слой, а поверхность алмазов, наиболее удаленная от подложки, является микрокристаллической.

2. Микромеханическая деталь по п. 1, отличающаяся тем, что указанное покрытие включает последовательность из по меньшей мере двух упомянутых стопок, где микрокристаллический алмазный слой первой стопки находится в контакте с нанокристаллическим алмазным слоем следующей стопки.

3. Микромеханическая деталь по п. 1 или 2, отличающаяся тем, что толщина нанокристаллического алмазного слоя находится в диапазоне от 50 нм до 1 мкм.

4. Микромеханическая деталь по п. 3, отличающаяся тем, что толщина нанокристаллического алмазного слоя находится в диапазоне от 100 до 200 нм.

5. Микромеханическая деталь по п. 1, отличающаяся тем, что толщина микрокристаллического алмазного слоя находится в диапазоне от 100 нм до 1 мкм.

6. Микромеханическая деталь по п. 5, отличающаяся тем, что толщина микрокристаллического алмазного слоя находится в диапазоне от 200 до 500 нм.

7. Микромеханическая деталь по п. 1, отличающаяся тем, что размер зерен нанокристаллического алмазного слоя на поверхности является меньшим, чем 30 нм.

8. Микромеханическая деталь по п. 1, отличающаяся тем, что размер зерен нанокристаллического алмазного слоя на поверхности является меньшим, чем 10 нм.

9. Микромеханическая деталь по п. 1, отличающаяся тем, что подложку выбирают из группы материалов, включающих кремний, титан, цирконий, гафний, ванадий, тантал, молибден, вольфрам, бор, бориды, карбиды, нитриды и оксиды этих материалов и керамику.

10. Микромеханическая деталь по п. 1, включающая зубчатое колесо, шестеренный

вал, анкерное колесо, анкерную вилку, палетный камень, тарельчатую пружину, ходовую пружину, балансирную пружину, оправку и/или подпятники.

11. Способ получения микромеханической детали по п. 1, включающий по меньшей мере следующие стадии:

a) стадию подготовки подложки;

b) стадию начального зародышеобразования;

c) стадию роста, при этом стадия роста включает по меньшей мере одну последовательность из двух последовательных фаз, включающих фазу выращивания нанокристаллических алмазов для получения нанокристаллического алмазного слоя с последующей еще одной фазой выращивания микрокристаллических алмазов, при этом указанный нанокристаллический алмазный слой используется в качестве слоя зародышеобразования для роста указанного микрокристаллического алмазного слоя.

12. Способ осаждения по п. 11, отличающийся тем, что стадию с) повторяют несколько раз.

13. Способ осаждения по п. 11 или 12, отличающийся тем, что во время фазы роста нанокристаллического алмазного слоя на стадии с) параметры осаждения устанавливают таким образом, чтобы размер зерен для нанокристаллических алмазов не превышал 50 нм, предпочтительно не превышал 30 нм и еще более предпочтительно не превышал 10 нм.

14. Способ осаждения по п. 11, отличающийся тем, что продолжительность фазы выращивания микрокристаллических алмазов на стадии с) может приводить к получению толщины микрокристаллических алмазов в диапазоне от 200 нм до 1 мкм, предпочтительно в диапазоне от 200 до 500 нм.

15. Способ осаждения по п. 11, отличающийся тем, что продолжительность фазы выращивания нанокристаллических алмазов на стадии с) может приводить к получению толщины нанокристаллических алмазов в диапазоне от 100 до 200 нм.

16. Способ осаждения по п. 11, отличающийся тем, что подложку выбирают из группы материалов, включающих кремний, титан, цирконий, гафний, ванадий, тантал, молибден, вольфрам, бор; бориды, карбиды, нитриды и оксиды этих материалов и керамику.

17. Способ осаждения по п. 11, отличающийся тем, что этот способ осуществляют в реакторе с раскаленной нитью.

18. Способ осаждения по п. 11, отличающийся тем, что температура подложки во время стадии с) находится в диапазоне от 500 до 1000°С.

19. Способ осаждения по п. 11, отличающийся тем, что фазу выращивания

нанокристаллических алмазов осуществляют в следующих условиях:

- продолжительность в диапазоне от 1 до 5 ч,

- нагрев, соответственно, прямая или опосредованная активация, газовой смеси СН4/Н2/Х, где X представляет собой газообразную примесь, при этом уровень процентного объемного содержания газообразной примеси находится в диапазоне от 0 до 10% и уровень процентного объемного содержания CH4 по отношению к совокупному объему находится в диапазоне от 3 до 9%,

- расход водорода при давлении 1 бар находится в диапазоне от 20 до 50 л/мин, и предпочтительно составляет 40 л/мин,

- давление газовой смеси в камере находится в диапазоне от 2 до 6 мбар и предпочтительно составляет 4 мбар,

- температура подложки находится в диапазоне от 500 до 1000°С.

20. Способ осаждения по п. 11, отличающийся тем, что фазу выращивания микрокристаллических алмазов осуществляют в следующих условиях:

- продолжительность в диапазоне от 1 до 5 ч,

- нагрев, соответственно, прямой или опосредованный, газовой смеси CH4/Н2/Х, где X представляет собой газообразную примесь, при этом уровень процентного объемного содержания газообразной примеси находится в диапазоне от 0 до 10% и уровень процентного объемного содержания CH4 по отношению к совокупному объему находится в диапазоне от 0,05 до 1%,

- расход водорода при давлении 1 бар находится в диапазоне от 30 до 90 л/мин и предпочтительно составляет 60 л/мин,

- давление газовой смеси в камере находится в диапазоне от 0,5 до 2 мбар и предпочтительно составляет 1 мбар,

- температура подложки находится в диапазоне от 500 до 1000°С.

| US 5432003 А1, 11.07.1995 | |||

| УСТРОЙСТВО РАДИОСВЯЗИ И СПОСОБ РАСШИРЕНИЯ ОТВЕТНОГО СИГНАЛА | 2008 |

|

RU2453038C2 |

| US 5851658 А, 22.12.1998. | |||

Авторы

Даты

2018-07-10—Публикация

2014-07-02—Подача