Изобретение относится к железнодорожному транспорту, а именно к форме профиля поверхности обода железнодорожного колеса, и может быть использовано при изготовлении и ремонте колес грузовых вагонов.

Известен профиль поверхности обода железнодорожного колеса, позволяющий использовать его при повышенных осевых нагрузках и образованный профильной линией, сформированной из отрезков прямых и дуг окружностей, плавно сопряженных между собой в последовательно расположенных точках сопряжения. В известном решении предлагается формировать профильную линию из вертикального отрезка прямой, образующей внутреннюю сторону железнодорожного колеса с конечной точкой сопряжения А, дуги окружности АВ радиусом R1=45,0 мм, дуг окружности ВС и CD радиусами R2=R3=12,5 мм, наклонного отрезка прямой DE, выполненным под углом в диапазоне от 68 до 70° к горизонтали, дуги окружности EF радиусом R4, выполненным в диапазоне от 16,8 до 17 мм, дуги окружности FG радиусом R5, выполненным в диапазоне от 87,5 до 90,0 мм, дуги окружности GH радиусом R6, выполненным в диапазоне от 320 до 330 мм, дуг окружности HI и IJ радиусами R7=R8, выполненными в диапазоне от 495 до 505 мм, отрезка прямой JK, выполненным с уклоном 1:20 к горизонтали, отрезка прямой KL, выполненным с уклоном 1:7 к горизонтали, фаски LM, выполненной на внешней стороне железнодорожного колеса (патент RU 2684347, МПК:В60 В 17/00, опубл. 08.04.2019) - аналог.

Известный профиль оптимизирован для использования на повышенных осевых нагрузках и исключает двухточечный контакт, приводящий к интенсивному износу колеса и рельса. Вместе с тем, недостатком известного решения является выполнение поверхности катания в средней части вогнутой приводит к увеличению трения в ненабегающем колесе при прохождении кривых, что ухудшает процесс вписывания в кривые и увеличивает динамическое взаимодействие в системе «вагон-путь».

Известен профиль поверхности обода железнодорожного колеса, включающий сопряженные между собой профиль поверхности гребня и поверхности катания, выполнен в виде линии, состоящей из сопряженных отрезков прямых и дуг окружностей. Профиль выполнен для железнодорожных колес грузовых вагонов с шириной обода Т=130 мм и углом наклона рабочей поверхности гребня 70°. Профиль внутренней поверхности гребня содержит дугу R1=45 мм, сопряженную с дугой R2=15 мм, образующей вершину гребня на высоте S=28 мм в месте сопряжения с рабочей поверхностью гребня, образованной дугой R3=13 мм и сопряженной с ней прямым отрезком с углом наклона 70° к горизонтали, который далее сопряжен с поверхностью катания колеса по выкружке, описанной дугой R4=14,3 мм. Поверхность катания образована последовательно сопряженными дугами R5=80 мм, R6=300 мм, R7=1000 мм, R8=80 мм и прямым отрезком с уклоном 1/5. Данный профиль оптимизирован для снижения износа гребня и увеличения контактно-усталостной прочности (патент RU 2661186, МПК:В60 В 17/00, опубл. 12.07.2018)-прототип.

К недостаткам прототипа можно отнести наличие угла наклона образующей гребня, равного 70° в сочетании с маленьким радиусом выкружки R4=14,3 мм, приводящее к возрастанию амплитуд извилистого движения и ухудшению динамических качеств вагона. Также недостатком прототипа является выполнение средней части профиля вогнутой, что приводит к увеличению трения на ненабегающем колесе, ухудшению процесса вписывания в кривые.

Техническая проблема, не решаемая при использовании известных технических решений, заключается в том, что профили колеса, оптимизированные для снижения износа поверхности катания и гребня, не позволяют снизить силы взаимодействия между колесом и рельсом.

Техническим результатом, на достижение которого направлено заявляемое решение, является создание формы профиля поверхности обода железнодорожного колеса грузового вагона, позволяющей улучшить качество взаимодействия между колесом и рельсом за счет снижения силового воздействия на путь и улучшения показателей горизонтальной динамики вагона при одновременном снижении износа поверхности обода и контактных напряжений.

Указанный технический результат достигается тем, что профиль поверхности обода железнодорожного колеса выполнен в виде состоящей из сопряженных отрезков прямых и дуг окружностей профильной линии, сформированной из дуги окружности, образующей внутреннюю поверхность гребня JK радиусом R1=45 мм, дуги окружности, образующей вершину гребня колеса HJ радиусом R2=13 мм, наклонного отрезка прямой GH, выполненного под углом 65° к горизонтали, дуги окружности FG, выполненной радиусом R3=16 мм, дуги окружности EF, выполненной радиусом R4=110 мм, дуги окружности DE, выполненной радиусом R5=550 мм, наклонного отрезка прямой CD, выполненной с уклоном к горизонтали 1/20, дуги окружности ВС, выполненной радиусом R6=132 мм и фаски АВ, выполненной на внешней стороне колеса.

Профиль поверхности обода, характеризующийся тем, что положение точек сопряжения отрезков прямых и дуг окружностей на линии поверхности гребня и поверхности катания задано координатами х и у, с началом координат в точке D, расположенной на пересечении образующей поверхности катания и дуги радиусом R5=550 мм и составляют: А(-59,08; 11,06); В(-53,08; 5,06); С(-29,08; 1,45); D(0; 0); Е(9,98; -0,59); F(27,36; -3,5); G(37,96; -12,26); Н(41,77; -20,43); J(65,85; -20,93); K(70,95; 0,16).

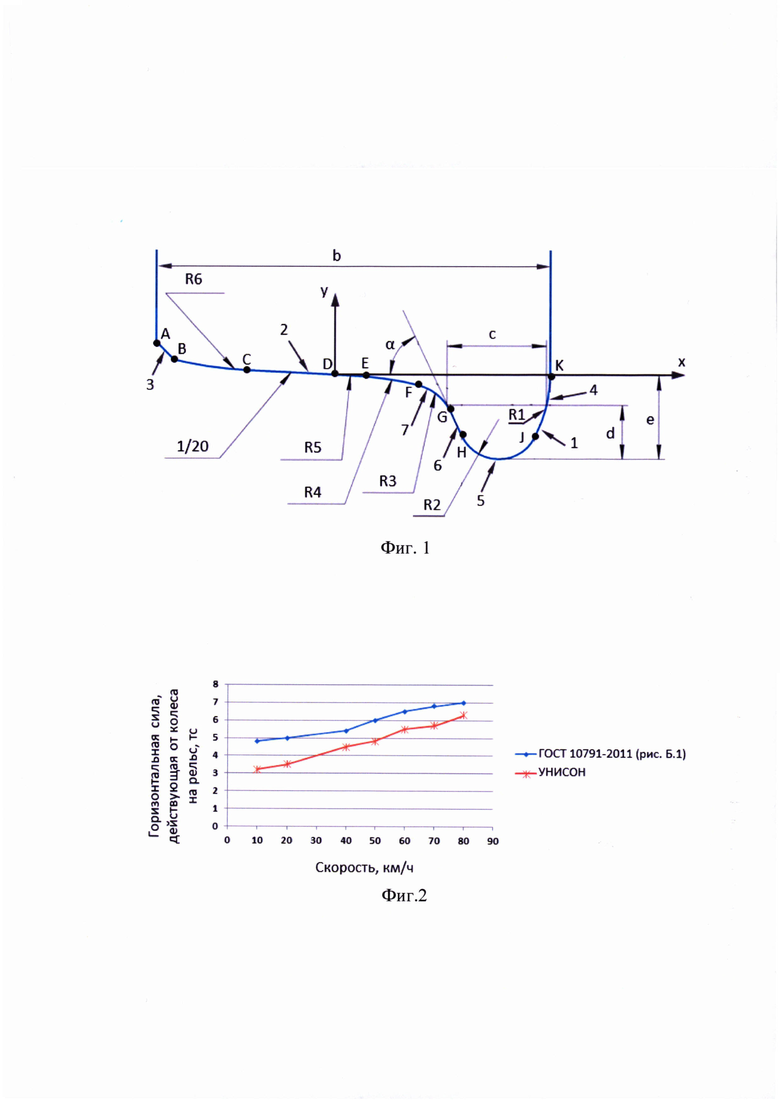

Сущность изобретения иллюстрируется фигурами 1-4, где представлены:

на фиг. 1 - профиль поверхности обода железнодорожного колеса;

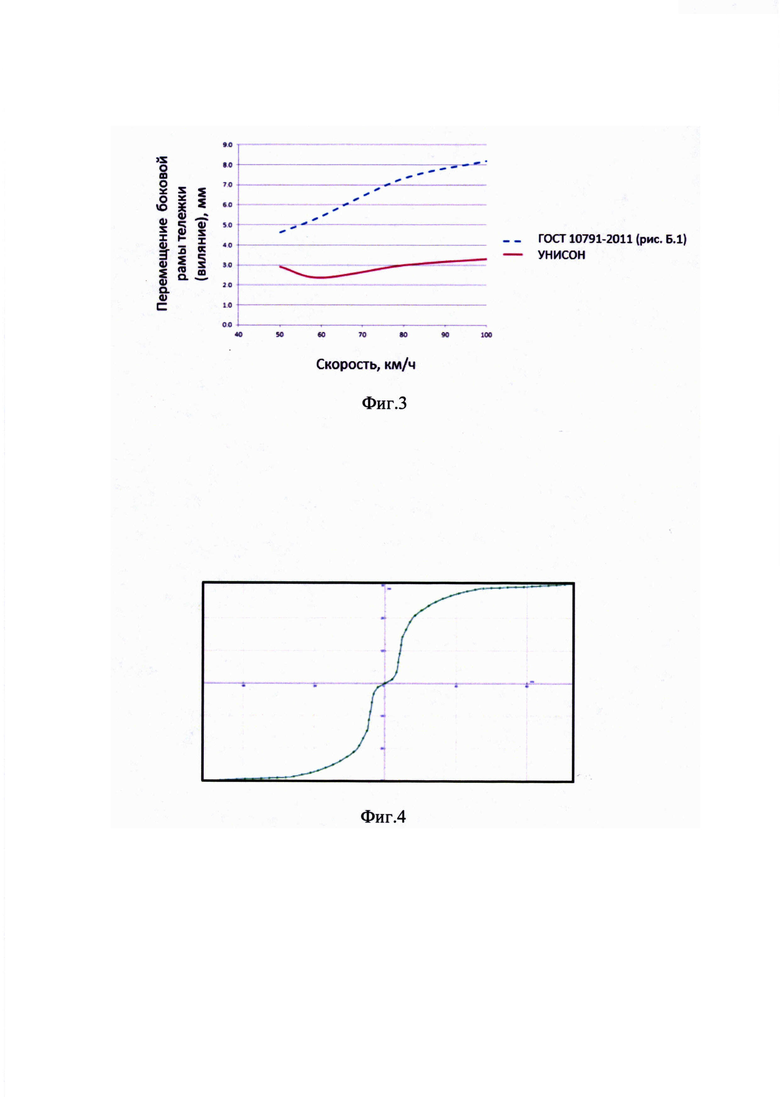

на фиг. 2 - график зависимости максимальных значений боковых сил груженого вагона на колесах с предлагаемым профилем в сравнении с колесами по ГОСТ 10791-2011 (рис. Б.1) в кривой радиусом 700 м.

на фиг. 3 - график перемещения боковой рамы тележки относительно кузова (виляние) порожнего вагона на колесах с предлагаемым профилем в сравнении с колесами по ГОСТ 10791-2011 (рис. Б.1) в прямом участке пути.

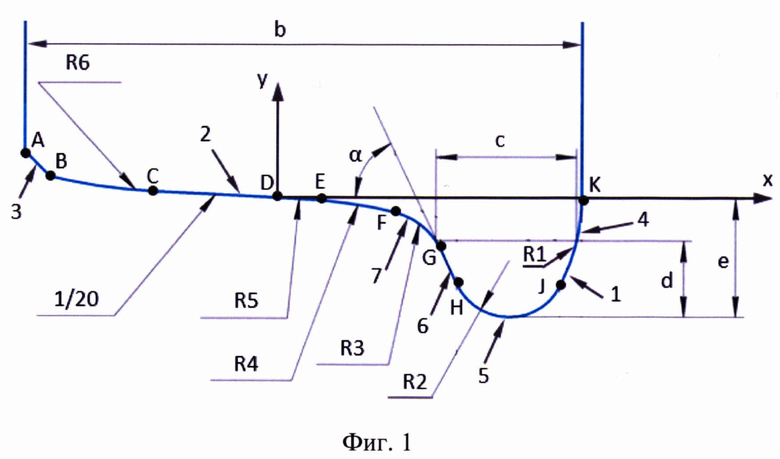

на фиг. 4 - диаграмма взаимодействия железнодорожного колеса с предлагаемым профилем с рельсом Р65.

Заявляемый профиль поверхности обода железнодорожного колеса, получивший условное обозначение «УНИСОН», был разработан в ходе математического моделирования в программном комплексе «Универсальный механизм» и испытан на полигоне с целью определения динамических показателей и воздействия на путь. Разработка нового профиля поверхности катания обода колеса проводилась с целью снижения вероятности образования дефектов контактно-усталостного происхождения, а также для сокращения затрат на ремонт подвижного состава, текущее содержание и капитальный ремонт железнодорожного пути за счет увеличения периода между обточками колес и шлифованием рельсов. Расчеты реализованы для моделей грузовых вагонов на тележках типа 18-100 с осевой нагрузкой 23,5 тс.

Заявляемый профиль поверхности обода железнодорожного колеса (фиг. 1), образован профильной линией, состоящей из сопряженных между собой линий поверхности гребня 1 и поверхности катания 2, а также фаской 3, выполненной на внешней стороне колеса контур которой ограничивает профиль поверхности катания. Линия поверхности гребня образована внутренней поверхностью гребня 4, вершиной гребня 5 и рабочей поверхностью гребня 6. Линия поверхности катания 2 сопряжена с рабочей поверхностью гребня 6 выкружкой 7.

Заявляемый профиль поверхности образованный профильной линией, состоящей из сопряженных между собой линий поверхности гребня и поверхности катания, и составленный из плавно соединенных между собой отрезков прямых и дуг окружностей, т.е. из соединенных в последовательно расположенных точках сопряжения отрезков прямых и дуг окружностей, состоит из дуги окружности радиусом R1=45 мм, образующей внутреннюю поверхность гребня колеса JK, дуги окружности радиусом R2=13 мм, образующей вершину гребня колеса HJ и наклонного отрезка прямой GH под углом α=65° к горизонтали, образующего рабочую поверхность гребня. Линия поверхности катания сопряжена с рабочей поверхностью гребня выкружкой, выполненной сопряженными в точке сопряжения дугами окружностей FG радиусом R3=16 мм и EF радиусом R4=110 мм, и образована сопряженными в последовательно расположенных точках сопряжения дугами окружности DE радиусом R5=550 мм, отрезком прямой CD с уклоном 1/20 и дугой окружности ВС радиусом R5=132 мм. На внешней стороне колеса выполнена фаска АВ. Так как дуги сопрягаются, а значит плавно переходят из одной в другую, то точка перехода одной линии в другую называется точкой сопряжения. Положение точек сопряжения отрезков прямых и дуг окружностей на линии поверхности гребня и поверхности катания задано координатами х и у, с началом координат в точке D, расположенной на пересечении образующей поверхности катания и дуги окружности DE радиусом R5=550 mm и составляют: А(-59,08; 11,06); В(-53,08; 5,06);С(-29,08; 1,45); D(0; 0); Е(9,98; -0,59); F(27,36; -3,5); G(37,96; -12,26); Н(41,77; -20,43); J(65,85; -20,93); K(70,95; 0,16).

Предложенный профиль поверхности обода железнодорожного колеса «УНИСОН», по сравнению с прототипом, имеет угол наклона рабочей поверхности гребня к горизонтали аналогичный ремонтному и равный α=65°, что уменьшает расстояние между внутренними гранями колес, тем самым снижая амплитуды извилистого движения и улучшая показатели горизонтальной динамики вагона, а также обуславливает снижение затрат на восстановление профиля во время ремонта.

За счет выполнения поверхности катания в средней части прямолинейной (в профиле колеса по прототипу средняя часть поверхности катания выполнена из последовательно сопряженных дуг R5=80 мм, R6=300 мм, R7=1000 мм), снижается трение на ненабегающем колесе колесной пары и как следствие оптимизируется процесс вписывания в кривые, и таким образом, снижается силовое воздействие вагона на путь.

Наличие увеличенных радиусов выкружки и поверхности катания по сравнению с прототипом (в профиле колеса по прототипу R4=14,3 мм, R5=80 мм, R6=300 мм) увеличивает поверхность контакта и тем самым минимизирует контактные напряжения.

Еще одним отличием заявляемого профиля «УНИСОН», который предназначен для железнодорожных колес грузовых вагонов с шириной обода Т=130 мм и углом наклона рабочей поверхности гребня 65°, является следующее. Так как профиль внутренней поверхности гребня содержит дугу R1=45 мм, сопряженную с дугой R2=13 мм, образующей вершину гребня на высоте е=28 мм в месте сопряжения с рабочей поверхностью гребня, образованной прямым отрезком с углом наклона 65° к горизонтали и сопряженной с ней дугой R3=16 мм, которая далее выкружкой сопряжена с поверхностью катания колеса, то такое выполнение профиля поверхности железнодорожного колеса для грузового вагона обеспечивает толщину гребня с=33 мм, измеряемую на расстоянии d=18 мм от вершины гребня высотой е=28 мм, а линия, образующая поверхность гребня и поверхность катания, проходит последовательно по координатным точкам А(-59,08; 11,06); В(-53,08; 5,06);С(-29,08; 1,45); D(0; 0); Е(9,98; -0,59); F(27,36; -3,5); G(37,96; -12,26); Н(41,77; -20,43); J(65,85; -20,93); K(70,95; 0,16).

Допуски на размеры профиля поверхности колеса грузового вагона составляют: по вершине гребня - не более ±1 мм, по поверхности катания и гребня - не более ±0,5 мм.

График зависимости максимальных значений боковых сил груженого вагона на колесах УНИСОН в сравнении с колесами по ГОСТ 10791-2011 иллюстрирует, что использование колесных пар с предлагаемым профилем приводит к уменьшению боковых сил взаимодействия в пологих кривых радиусами 600-1000 м примерно на 15-20 кН.

Фиг. 3 иллюстрирует, что использование колесных пар с предлагаемым профилем приводит к уменьшению амплитуд колебаний виляния вагона, что способствует улучшению устойчивости движения вагонов в порожнем состоянии при следовании по прямым участкам пути.

График зависимости разницы радиуса круга катания от бокового перемещения железнодорожного колеса относительно рельса Р65 (фиг. 4) показывает, что благодаря криволинейному профилю поверхности 2 катания указанная зависимость изменяется без резких скачков по вертикали, т.е. контакт пары колесо-рельс происходит плавно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЬ ПОВЕРХНОСТИ ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2018 |

|

RU2684347C1 |

| Профиль поверхности обода колес грузовых вагонов | 2017 |

|

RU2661186C1 |

| Профиль поверхности обода колес пассажирских вагонов | 2017 |

|

RU2661183C1 |

| ПРОФИЛЬ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2011 |

|

RU2441762C1 |

| ПРОФИЛЬ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2011 |

|

RU2454331C1 |

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА ЭЛЕМЕНТОВ СИСТЕМЫ КОЛЕСО-РЕЛЬС И ПРОФИЛИ РЕЛЬСОВОЙ КОЛЕИ И ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА НА ЕГО ОСНОВЕ | 2013 |

|

RU2568819C2 |

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА ЭЛЕМЕНТОВ СИСТЕМЫ КОЛЕСО - РЕЛЬС И ПРОФИЛИ РЕЛЬСОВОЙ КОЛЕИ И ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА НА ЕГО ОСНОВЕ | 2015 |

|

RU2595200C1 |

| ПРОФИЛЬ РАБОЧЕЙ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА Р65-ВГ1 | 2016 |

|

RU2648545C2 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2019 |

|

RU2722782C1 |

| ОБОД ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 1994 |

|

RU2121930C1 |

Профиль поверхности обода, образованный профильной линией, состоящей из сопряженных между собой линий поверхности гребня и поверхности катания, а также фаской на внешней стороне колеса, выполнен для железнодорожного колеса шириной 130 мм, толщиной гребня 33 мм. Линия поверхности гребня состоит из дуги окружности радиусом R1=45 мм, образующей внутреннюю поверхность гребня колеса, дуги окружности радиусом R2=13 мм, образующей вершину гребня колеса, и рабочей поверхности гребня под углом 65° к горизонтали. Линия поверхности катания сопряжена с рабочей поверхностью гребня выкружкой, выполненной сопряженными в точке сопряжения дугами окружностей радиусами R3=16 мм, R4=110 мм, и образована сопряженными в последовательно расположенных точках сопряжения дугами окружности R5=550 мм, отрезком прямой с уклоном 1/20 и дугой радиусом R6=132 мм. Технический результат - снижение динамического взаимодействия в системе «вагон - путь», снижение износа профиля обода колеса, снижение контактных напряжений системы «колесо - рельс». 1 з.п. ф-лы, 4 ил.

1. Профиль поверхности обода железнодорожного колеса грузового вагона, выполненный в виде сопряженных поверхностей гребня и катания и составленный из сопряженных отрезков прямых и дуг окружностей с образованием профильной линии, отличающийся тем, что профильная линия сформирована из:

дуги окружности, образующей внутреннюю поверхность гребня JK радиусом R1=45 мм,

дуги окружности, образующей вершину гребня колеса HJ радиусом R2=13 мм,

наклонного отрезка прямой GH, выполненного под углом 65° к горизонтали,

дуги окружности FG, выполненной радиусом R3=16 мм,

дуги окружности EF, выполненной радиусом R4=110 мм,

дуги окружности DE, выполненной радиусом R5=550 мм,

наклонного отрезка прямой CD, выполненной с уклоном к горизонтали 1/20,

дуги окружности ВС, выполненной радиусом R6=132 мм,

фаски АВ, выполненной на внешней стороне колеса.

2. Профиль поверхности обода по п. 1, отличающийся тем, что положение точек сопряжения отрезков прямых и дуг окружностей на линии поверхности гребня и поверхности катания задано координатами х и у с началом координат в точке D, расположенной на пересечении образующей поверхности катания и дуги радиусом R5=550 мм и составляют: А(-59,08; 11,06); В(-53,08; 5,06); С(-29,08; 1,45); D(0; 0); Е(9,98; -0,59); F(27,36; -3,5); G(37,96; -12,26); Н(41,77; -20,43); J(65,85; -20,93); K(70,95; 0,16).

| Профиль поверхности обода колес грузовых вагонов | 2017 |

|

RU2661186C1 |

| ЭЛЕКТРОЛИТНАЯ ВАННА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО МАГНИЯ ИЗ РАСПЛАВЛЕННЫХ СОЛЕЙ | 1932 |

|

SU36654A1 |

| EP 760294 A2, 05.03.1997. | |||

Авторы

Даты

2025-04-25—Публикация

2024-08-16—Подача