Настоящее изобретение относится к способу изготовления ленты с переменной по длине толщиной из сплава на основе железа.

Криогенные виды сплавов Invar®, в частности, Invar® М93, обладают низким коэффициентом теплового расширения, что делает их, в частности, привлекательными для транспортировки криогенных жидкостей.

Для такого назначения выполненные из криогенного сплава Invar® элементы разной толщины могут быть собраны, например, сваркой.

Полученные при этом компоновки не дают полного удовлетворения. Действительно, сварные места образуют структурно ослабленные зоны, сформированные собранными элементами. Присутствие таких ослабленных зон может привести к снижению усталостной прочности.

Задачей изобретения является решение этой проблемы путем создания способа изготовления ленты преимущественно на основе железа и никеля, который позволит получить упроченные структуры с механической точки зрения.

Для этого предметом изобретения является способ изготовления согласно п. 1 формулы изобретения.

Согласно частным вариантам выполнения способ характеризуется одним или несколькими признаками пунктов 2-11 формулы изобретения, взятым (взятыми) раздельно или в технически возможной комбинации (комбинациях).

Также предметом изобретения является способ изготовления листовой заготовки по пункту 12 или 13 формулы изобретения.

Предметом изобретения является кроме того способ изготовления отрезка криогенной трубы по пункту 14 формулы изобретения.

Предметом изобретения является далее лента переменной толщины по пунктам 15-17 формулы изобретения.

Предметом изобретения является листовая заготовка по пунктам 18-20 формулы изобретения.

Предметом изобретения является отрезок криогенной трубы по пунктам 21 и 22 формулы изобретения.

Кроме того предметом изобретения является узел по пунктам 23-25 формулы изобретения.

Более понятным изобретение станет из описания ниже, приводимого единственно в качестве примера и со ссылкой на приложенные чертежи, на которых изображено:

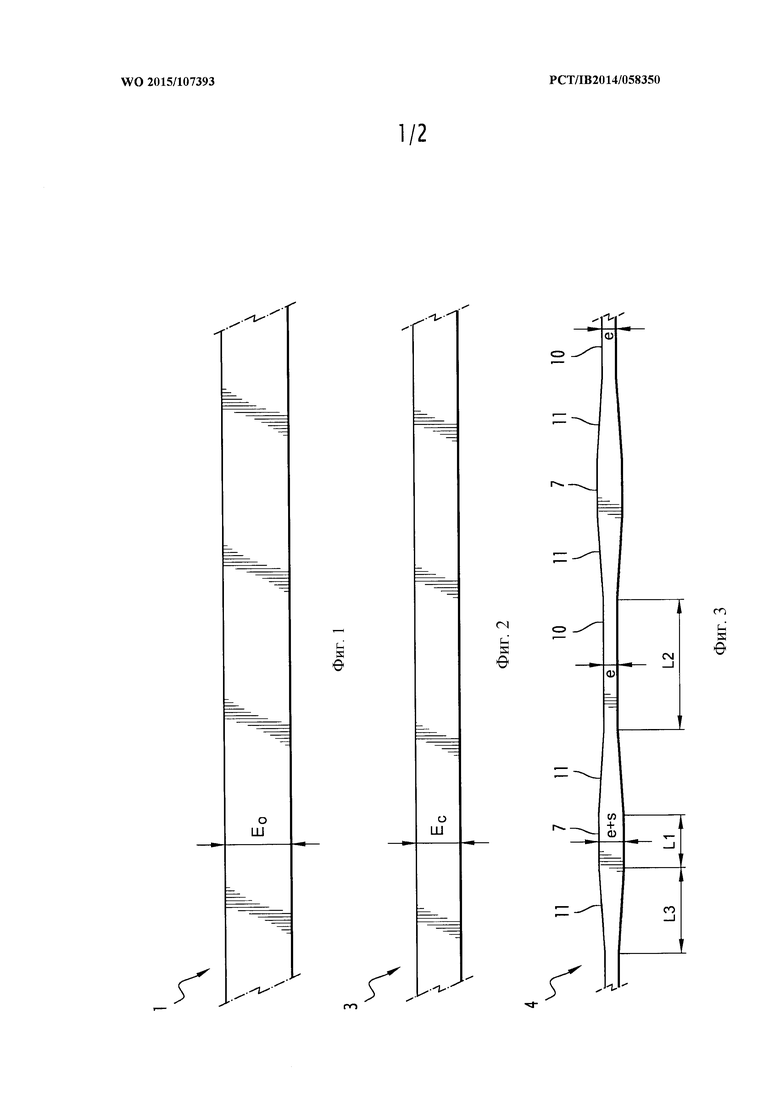

фиг. 1 - схематический вид на исходную ленту, продольное сечение,

фиг. 2 - схематический вид на промежуточную ленту, продольное сечение,

фиг. 3 - схематический вид на ленту с переменной толщиной, продольное сечение,

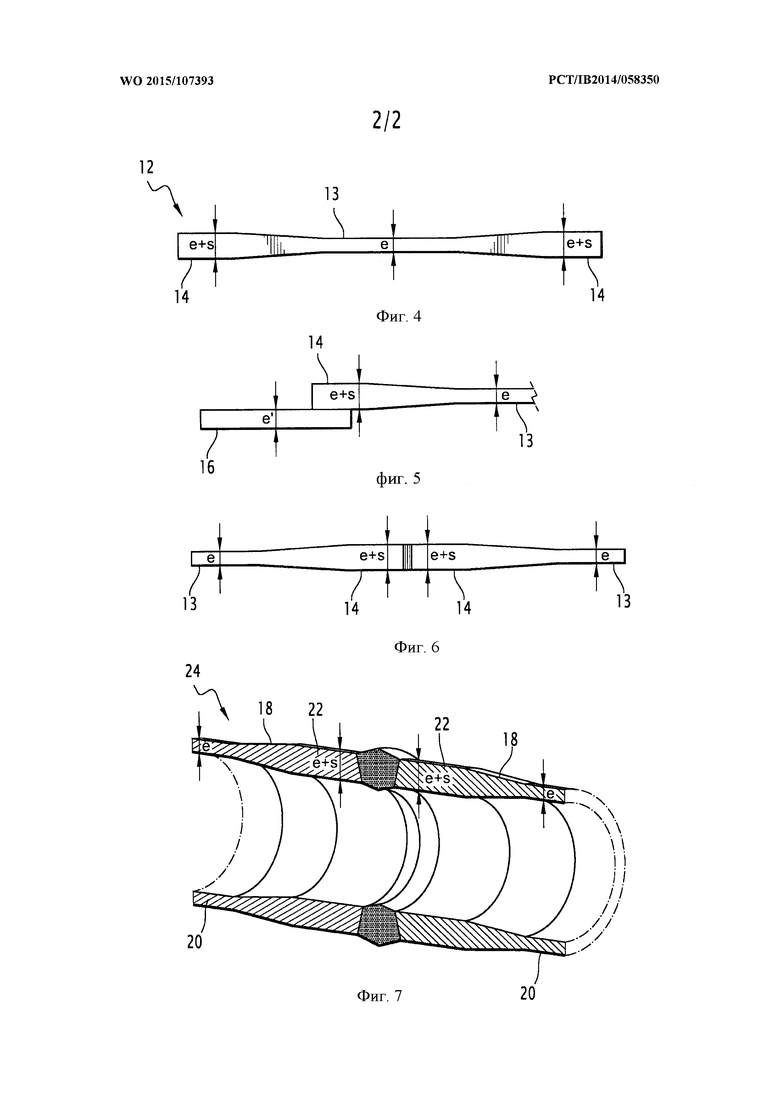

фиг. 4 - схематическое изображение листовой заготовки, полученной способом согласно изобретению,

фиг. 5 - схематическое изображение узла из листовой заготовки и второй детали, продольное сечение,

фиг. 6 - схематическое изображение двух состыкованных листовых заготовок, продольное сечение,

фиг. 7 - схематическое изображение криогенной трубы в сечении.

Ниже описывается пример на способ изготовления ленты переменной толщины по длине из сплава преимущественно на основе железа и никеля согласно изобретению.

На первом этапе этого способа приготавливают исходную ленту 1, полученную горячей прокаткой.

Исходная лента 1 выполнена из криогенного сплава типа Invar. Этот сплав содержит (в вес. %):

34,5%≤Ni≤53,5%,

0,15%≤Mn≤1,5%,

0≤Si≤0,35%, предпочтительно 0,1% Si≤0,35%,

0≤C≤0,07%,

факультативно:

0≤Co≤20%,

0≤Ti≤0,5%,

0,01≤Cr≤0,5%,

остальное - железо и неизбежные при выплавке примеси.

Кремний служит, в частности, для раскисления и повышения коррозионной стойкости сплава.

Криогенный сплав типа Invar обладает тремя основными свойствами:

- стойкость к мартенситному превращению при температуре ниже температуры TL ожижения криогенной текучей среды. Этой криогенной текучей средой выступают, например, бутан, пропан, метан, азот и жидкий кислород. Содержание гамма-образующих элементов, никеля (Ni), марганца (Mn) и углерода (C) в сплаве задается таким, чтобы температура начала мартенситного превращения была строго ниже температуры TL ожижения криогенной текучей среды;

- низкий средний коэффициент теплового расширения в диапазоне от комнатной температуры до температуры TL ожижения криогенной текучей среды;

- отсутствие перехода к ударной вязкости «пластичный-хрупкий».

Используемый сплав предпочтительно обладает:

- средним коэффициентом теплового расширения в интервале от 20 до 100°С, что ниже или равно 10,5×10-6 К-1, в частности, ниже или равно 2,5×10-6 К-1;

- средним коэффициентом теплового расширения в интервале от -180°С до 0°С, что ниже или равно 10×10-6 К-1, в частности, ниже или равно 2×10-6 К-1;

- ударной вязкостью более или равной 100 Дж/см2, в частности, более или равной 150 Дж/см2, при температуре выше или равной -196°С.

Предпочтительно применяемый сплав имеет следующий состав (в вес. %):

34,5%≤Ni≤42,5%,

0,15%≤Mn≤0,5%,

0≤Si≤0,35%, предпочтительно 0,1%≤Si≤0,35%,

0,010%≤C≤0,050%,

факультативно:

0≤Co≤20%,

0≤Ti≤0,5%,

0,01≤Cr≤0,5%,

остальное - железо и неизбежные при выплавке примеси.

В этом случае применяемый сплав предпочтительно обладает:

- средним коэффициентом теплового расширения в интервале от 20 до 100°С, что ниже или равно 5,5×10-6 К-1,

- средним коэффициентом теплового расширения в интервале от -180 до 0°С, что ниже или равно 5×10-6 К-1,

- ударной вязкостью более или равной 100 Дж/см2, в частности, более или равной 150 Дж/см2, при температуре выше или равной -196°С.

А также, в частности,

35%≤Ni≤36,5%,

0,2%≤Mn≤0,4%,

0,02%≤C≤0,04%,

0,15≤Si≤0,25%,

факультативно:

0≤Co≤20%,

0≤Ti≤0,5%,

0,01≤Cr≤0,5%,

остальное - железо и неизбежные при выплавке примеси.

В этом случае сплав обладает предпочтительно:

- средним коэффициентом теплового расширения в интервале от 20 до 100°С, что ниже или равно 1,5×10-6 К-1,

- средним коэффициентом теплового расширения в интервале от -180 до 0°С, что ниже или равно 2×10-6 К-1,

- ударной вязкостью более или равной 200 Дж/см2 при температуре выше или равной -196°С.

Такой сплав является криогенным сплавом типа Invar®. Фирменное обозначение сплава: Invar®M93.

Традиционно применяемые сплавы выплавляют в электродуговой или индукционно-вакуумной печи.

После рафинирования в ковше для задания содержания остаточных легирующих элементов сплавы разливают для получения полуфабриката, который подвергают горячей деформации, в частности, горячей прокатке, для получения лент.

Таким полуфабрикатом выступают, например, слитки. В качестве варианта развития речь идет о слябах, отливаемых непрерывно на установке непрерывной отливки слябов.

Полученную при этом ленту очищают травлением и полируют непрерывным способом с целью ограничения дефектов: окалины, окисленных включений, пузырьков и неравномерности толщины по длине и ширине ленты.

Полировка проводится, в частности, шлифовальными кругами или шлифовальной бумагой. Назначение полировки состоит в удалении остатков после травления.

После этапа полирования получают исходную ленту 1, подаваемую на первый этап способа согласно изобретению.

Факультативно, до этапа равномерной холодной прокатки, ленту подвергают отжигу для гомогенизации микроструктуры. Этот гомогенизирующий микроструктуру отжиг проводится, в частности, пропусканием через печь термообработки, называемую далее по тексту описания печью гомогенизирующего отжига, в которой выдерживают в течение от 2 до 25 минут при температуре ленты во время такого отжига от 850 до 1200°С.

Исходная лента 1 имеет постоянную толщину Е0 от 1,9 до 18 мм (см. фиг. 1).

Затем проводится прокатка исходной ленты 1 на этапе равномерной холодной прокатки. Равномерная прокатка проводится по длине исходной ленты 1.

Под равномерной прокаткой понимается прокатка, при которой из ленты постоянной толщины получают ленту с меньшей, но также постоянной толщиной.

В частности, этап равномерной прокатки содержит один или несколько гарантированных пропусков через прокатный стан, в котором лента проходит через прокатную щель, ограниченную рабочими валками. Толщина такой прокатной щели сохраняется неизменной при каждом проходе на этапе равномерной прокатки.

В конце этапа равномерной прокатки получают промежуточную ленту 3 с постоянной толщиной Ес в соответствии с направлением прокатки, т.е. по длине промежуточной ленты 3 (см. фиг. 2).

Факультативно этап равномерной прокатки может содержать по меньшей мере один промежуточный рекристаллизационный отжиг.

Если промежуточный рекристаллизационный отжиг предусмотрен, то он проводится между двумя последовательными пропусками равномерной прокатки. В качестве варианта развития или факультативно он проводится до этапа гибкой прокатки в конце этапа равномерной прокатки, т.е. после всех пропусков через валки, производимых на этапе равномерной прокатки.

Так, например, промежуточный рекристаллизационный отжиг проводится проходным способом в печи промежуточного отжига при температуре ленты во время промежуточного отжига от 850 до 1200°С и времени нахождения в этой печи от 30 секунд до 5 минут.

Промежуточный рекристаллизационный отжиг, а если их несколько, то последний из них, на этапе равномерной прокатки проводится в том случаен, когда толщина ленты Ei находится между толщиной Е0 исходной ленты 1 и толщиной Ес промежуточной ленты 3.

Если промежуточный рекристаллизационный отжиг проводится в конце этапа равномерной прокатки, то толщина Ei ленты во время промежуточного рекристаллизационного отжига равна толщине Ес промежуточной ленты 3 в начале этапа гибкой прокатки.

Предпочтительно согласно варианту выполнения, в котором проведен по меньшей мере один промежуточный кристаллизационный отжиг, такой отжиг проводят только один раз. В частности, этот единственный промежуточный кристаллизационный отжиг проводится между двумя последовательными пропусками через валки при равномерной прокатке, когда толщина Ei ленты однозначно больше толщины Ес промежуточной ленты 3.

Предпочтительно этап равномерной прокатки не содержит промежуточного отжига.

Затем межуточную ленту 3 толщиной Е0, полученную в конце этапа равномерной прокатки, подвергают холодной гибкой прокатке.

Гибкая прокатка проводится по длине промежуточной ленты 3.

Гибкая прокатка позволяет получить ленту переменной толщины по ее длине.

С этой целью непрерывно изменяют размер межвалковой щели используемого стана. Такое изменение является следствием требуемой толщины участка ленты в процессе прокатки для получения ленты переменной толщины по ее длине.

В частности, как показано на фиг. 3, в конце холодной гибкой прокатки получают ленту 4 переменной толщины, содержащей первые участки 7 с первой толщиной e+s и вторые участки 10 со второй толщиной е, которая меньше первой толщины e+s. Первая толщина e+s и вторая толщина е соответствуют каждая заданному межвалковому зазору.

Первые участки 7 и вторые участки 10 имеют каждый по существу постоянную толщину, соответственно e+s и е.

Они соединены между собой соединительными участками 11 не постоянной толщины по длине ленты 4 переменной толщины. Толщина соединительных участков 11 колеблется от е до e+s. В примере она линейно изменяется от е до e+s.

На этапе равномерной прокатки и на этапе гибкой прокатки на первых участках 7, т.е. на наиболее толстых участках ленты 4, степень τ1 пластической деформации после возможного промежуточного рекристаллизационного отжига составляет более или равна 30%, в частности, от 30 до 98%, предпочтительно от 30 до 80%. На указанных участках степень τ1 пластической деформации составляет предпочтительно более или равна 35%, в частности, более или равна 40%, особо предпочтительно более или равна 50%.

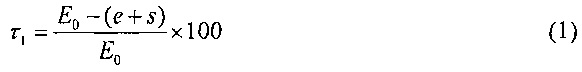

Степень τ1 пластической деформации, произведенной на первых участках 7, определяют следующим образом:

- если на этапе равномерной прокатки не был проведен промежуточный рекристаллизационный отжиг, то степень τ1 пластической деформации является общей величиной обжатия на первых участках 7 ленты 4 на этапе равномерной прокатки и на этапе гибкой прокатки, т.е. полученной при обжатии, начиная с исходной толщина Е0 до толщины e+s.

В этом случае степень τ1 пластической деформации в процентном выражении определяется формулой:

Следовательно, в случае, когда не проводится промежуточный рекристаллизационный отжиг, степень τ1 пластической деформации равна общей величине обжатия на первых участках 7 на этапе равномерной прокатки и на этапе гибкой прокатки.

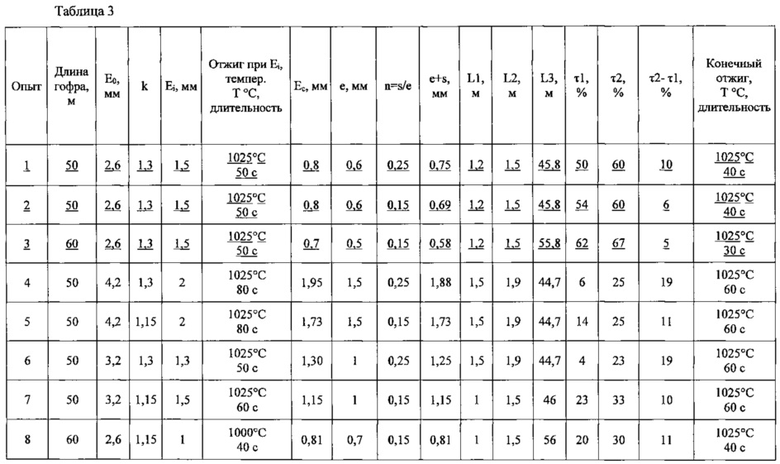

- Если на этапе равномерной прокатки проводился по меньшей мере один промежуточный рекристаллизационный отжиг, то степень τ1 пластической деформации представляет собой величину обжатия на первых участках 7 вследствие уменьшения толщины ленты с толщиной Ei, которую она имела на этапе равномерной прокатки при обжатии до толщины e+s.

В этом случае степень τ1 пластической деформации в процентном выражении определяется следующей формулой:

Следовательно, в том случае, когда проводится один или несколько промежуточных отжигов на этапе равномерной прокатки, то степень τ1 пластической деформации неукоснительно меньше общей величины обжатия на первых участках 7 на этапе равномерной прокатки и на этапе холодной гибкой прокатки.

Степень τ2 пластической деформации, после опционального промежуточного рекристаллизационного отжига, на вторых участках 10 неукоснительно больше степени τ1 пластической деформации на первых участках 7. Это рассчитывается аналогичным образом, при этом e+s заменяется на е в приведенных выше формулах (1) и (2).

Разница Δτ между степенями пластической деформации на вторых участках 10 и первых участках 7 выражается зависимостью: Δτ=τ2-τ1.

Предпочтительно эта разница Δτ меньше или равна 13%, если толщина Е0 строго превышает 2 мм. Предпочтительно она меньше или равна 10%, если толщина Е0 меньше или равна 2 мм.

В частности, разница Δτ меньше или равна 10%, если Е0 строго больше 2 мм, и меньше или равна 8%, если Е0 меньше или равна 2 мм.

Предпочтительно толщина Ес промежуточной ленты 3 до этапа гибкой прокатки равна толщине е вторых участков 10, умноженной на коэффициент обжатия к, составляющий от 1,05 до 1,5. Предпочтительно k равно около 1,3.

Предпочтительно толщины e+s и е первых и вторых участков 7 и 10 соответствуют уравнению:

e+s=(n+1)⋅e

где n - постоянный коэффициент, составляющий от 0,05 до 0,5.

Другими словами, первая толщина e+s равна второй толщине е, умноженной на множительный коэффициент, составляющий от 1,05 до 1,5.

Это уравнение может быть записано также следующим образом: s=n⋅e, т.е. чрезмерная толщина s первых участков 7 по сравнению со вторыми участками 10 равна коэффициенту n, умноженному на толщину е вторых участков 10.

Толщина вторых участков 10 составляет от 0,05 до 10 мм, предпочтительно от 0,15 до 10 мм, более предпочтительно от 0,25 до 8,5 мм. Когда изготавливаются полосовые заготовки, то толщина е менее или равна 2 мм, предпочтительно составляет от 0,25 до 2 мм. Когда изготавливаются листы, толщина е строго больше 2 мм, в частности, составляет от 2,1 до 10 мм, предпочтительно от 2,1 до 8,5 мм.

Затем полученную на этапе гибкой прокатки ленту 4 переменной толщины подвергают конечному рекристаллизационному отжигу.

Конечный рекристаллизационный отжиг проводится протяжкой через печь конечного отжига. Температура в печи конечного рекристаллизационного отжига поддерживается постоянной на протяжении этого отжига. Температура ленты 4 при конечном рекристаллизационном отжиге составляет от 850 до 1200°С.

Время выдержки в печи конечного отжига составляет от 20 секунд до 5 минут, в частности, от 30 секунд до 3 минут.

Скорость перемещения ленты 4 в печи конечного отжига является постоянной. Например, она составляет от 2 м/мин до 20 м/мин для печи конечного отжига при длине нагревательной части 10 м.

Предпочтительно температура ленты 4 при конечном отжиге составляет 1025°С. В этом случае время выдержки в печи конечного отжига составляет, например, от 30 до 60 секунд для ленты 4 переменной толщины, у которой толщина вторых участков 10 составляет менее или равна 2 мм. Время выдержки в печи конечного отжига составляет, например, от 3 до 5 минут для ленты 4 переменной толщины, у которой вторые участки 10 имеют толщину е строго более 2 мм.

Время выдержки в печи конечного отжига и температура конечного отжига выбираются с таким расчетом, чтобы после конечного рекристаллизационного отжига лента 4 приобрела механические свойства и размер зерен, которые почти однородны на первых участках 7 и вторых участках 10. Ниже в описании уточняется смысл выражения «почти одинаковые».

Предпочтительно конечный отжиг проводится в восстановительной атмосфере, т.е., например, в атмосфере чистого водорода, или в атмосфере H2-N2. Температура образования инея составляет предпочтительно ниже -40°С. В случае применения атмосферы H2-N2 содержание N2 может составлять от 0 до 95%. В атмосфере H2-N2 содержится, например, около 70% Н2 и 30% N2.

Согласно варианту выполнения лента 4 переменной толщины непрерывно перемещается от прокатного стана для гибкой прокатки к печи конечного отжига, т.е. без промежуточной смотки ленты 4 переменной толщины.

Согласно варианту развития в конце этапа гибкой прокатки производится сматывание ленты 4 переменной толщины для ее перемещения к печи конечного отжига, затем ее разматывают и подвергают конечному рекристаллизационному отжигу.

Согласно этому варианту развития длина смотанной ленты 4 составляет, например, от 100 до 2500 м, в частности, если толщина е на вторых участках 10 ленты 4 составляет около 0,7 мм.

После этапа конечного рекристаллизационного отжига получают ленту 4 переменной толщины по ее длине со следующими свойствами.

Она содержит первые участки 7 толщиной e+s и вторые участки 10 толщиной е, которые при необходимости соединены между собой соединительными участками 11 с толщиной, меняющейся в диапазоне от е до e+s.

Предпочтительно разница в абсолютном выражении между средним размером зерен на первых участках 7 и средним размером зерен на вторых участках 10 составляет менее или равна 0,5 показателя согласно стандарту ASTM Е1 12-10. Средний размер зерен в показателе стандарта ASTM определяют методом сравнения с типичными изображениями, приведенными в стандарте ASTM E1 12-10. Согласно этому методу для определения среднего размера зерен в образце производят сравнение изображения структуры зерен на экране, полученной оптическим микроскопом при заданном увеличении образца, повергшегося красочной обработке, с типовыми изображениями двойниковых зерен разного размера после цветового воздействия (соответствует пластине III согласно стандарту). Показатель среднего размера зерен образца определяют как показатель, соответствующий примененному увеличению типового изображения, наиболее схожего с изображением на экране микроскопа.

Если изображение на экране микроскопа является промежуточным между двумя типовыми последовательными изображениями размеров зерна, то средний размер зерен на изображении микроскопа определяется как среднее арифметическое от соответствующих показателей, соответствующих увеличению, примененному для каждого из обоих типовых изображений.

В частности, показатель G1ASTM среднего размера зерен на первых участках 7 самое большее меньше на 0,5, чем показатель G2ASTM среднего размера зерен на вторых участках 10.

Лента 4 переменной толщины обладает практически однородными механическими свойствами.

В частности,

- разница, по абсолютной величине, между пределом упругости при 0,2% первых участков 7, обозначенным как Rp1, и пределом упругости при 0,2% вторых зон 10, обозначенным как Rp2, составляет менее или равна 6 МПа,

- разница, по абсолютной величине, между пределом нагрузки до разрушения первых участков 7, обозначенным как Rm1, и пределом нагрузки до разрушения вторых участков 10, обозначенным как Rm2, составляет менее или равна 6 МПа.

Под пределом упругости 0,2% подразумевается обычно величина напряжения при пластической деформации 0,2%.

Обычно нагрузка до разрушения соответствует максимальному напряжению перед образованием шейки испытуемого образца.

В показанном примере лента 4 переменной толщина имеет периодически повторяющийся рисунок по всей своей длине. Этот рисунок последовательно содержит половину первого участка 7 длиной  , соединительный участок 11 длиной L3, второй участок 10 длиной L2, соединительный участок 11 длиной L3 и половину первого участка 7 длиной

, соединительный участок 11 длиной L3, второй участок 10 длиной L2, соединительный участок 11 длиной L3 и половину первого участка 7 длиной  .

.

Предпочтительно длина L2 второго участка 10 очень сильно превышает длину L1 первого участка 7. В качестве примера, длина L2 больше длины L1 от 20 до 100 раз.

Каждая последовательность, образованная первым участком 7 и окруженная двумя соединительными участками 11, создает участок избыточной толщины ленты 4 переменной толщины, т.е. участок с толщиной более е. Таким образом лента 4 переменной толщины содержит вторые участки 10 с длиной L2 и толщиной е, разделенные между собой участками избыточной толщины.

После конечного рекристаллизационного отжига ленту 4 переменной толщины режут на участках избыточной толщины, предпочтительно по середине этих участков.

Таким образом получают показанные на фиг. 4 листовые заготовки 12, содержащие второй участок длиной L2, охваченный на каждом из своих продольных концов соединительным участком 11 с длиной L3 и половиной первого участка 7 с длиной  .

.

После этапа резки листовые заготовки 12 равняют известным способом правки.

После этого листовые заготовки 12 сматывают в отдельные рулоны.

Согласно варианту выполнения описанного выше производственного способа правку ленты 4 переменной толщины проводят после конечного рекристаллизационного отжига и перед резкой листовых заготовок 12.

Согласно этому варианту выправленную ленту 4 переменной толщины разрезают на участках избыточной толщины для формирования листовых заготовок 12. Предпочтительно ленту 4 режут по середине участков с чрезмерной толщиной.

Резку осуществляют, например, на правильной машине, используемой для правки ленты 4. В качестве варианта выправленную ленту 4 сматывают в рулон и режут на машине, отличающейся от правильной.

Затем листовые заготовки 12 сматывают в отдельные рулоны.

Описанным выше способом получают листовые заготовки 12 из заготовки, содержащей центральный участок 13 с толщиной е, охваченный усиленными концами 14, т.е. при толщине, превышающей толщину е на центральном участке 13. Концы 14 соответствуют верхним участкам ленты 4 переменной толщины, центральный участок 13 соответствует второму участку 10 ленты 4 переменной толщины, откуда производилось вырезание листовой заготовки 12.

Эти листовые заготовки 12 с переменной толщиной по своей длине, изготовленные из одного куска, не характеризуются слабыми местами сварочной сборки, присущими уровню техники. Кроме того их усиленные концы 14 позволяют соединять их сваркой с другими деталями и сводить к минимуму слабые механические места, обусловленные сборкой посредством сварки.

Согласно вариантам листовые заготовки 12 могут быть получены, например, разрезанием ленты 4 на участках, иных, чем на последовательных участках избыточной толщины. Например, они могут быть получены посредством альтернативной резки на участке чрезмерной толщины и на втором участке 10. В этом случае получают листовые заготовки 12 с одним усиленным концом 14 с толщиной более е.

Они могут быть также получены резкой на двух последовательных вторых участках 10. В качестве примера и, как это показано на фиг.5, можно соединять листовую заготовку 12 согласно изобретению со второй деталью 16 приваркой одного из усиленных концов 14 листовой заготовки 12 к краю второй заготовки 16. Толщина второй заготовки 16 предпочтительно превышает толщину центрального участка 13 листовой заготовки 12. В частности, сварка проводится внахлестку, называемая также сваркой внакрой.

Заготовка 16 может быть листовой заготовкой 12, как описано выше.

Таким образом на фиг. 6 показаны две листовые заготовки 12, собранные в стык посредством сварки. Эти обе листовых заготовки 12 приварены друг к другу своими усиленными концами 14.

На изображенных на фигурах 5 и 6 примерах:

- длина центрального участка 13 составляет, например, от 40 до 60 м,

- длина каждого усиленного конца 14 составляет, например, от 0,5 до 2 м.

Вторая толщина е составляет, в частности, 0,7 мм.

Первая толщина e+s составляет около 0,9 мм.

В качестве варианта не плоскую заготовку изготавливают из листовой заготовки 12.

Таким образом в примере на фиг. 7 из листовой заготовки 12 изготовили отрезок 18 трубы.

Продольные края называют краями листовой заготовки 12, проходящими по всей длине листовой заготовки 12.

Для изготовления отрезка 18 трубы листовую заготовку 12 свертывают по ее ширине, т.е. вокруг ее продольной оси L так, чтобы образовалась свернутая листовая заготовка 12. Затем продольные края свернутой листовой заготовки 12 сваривают для образования отрезка 18 трубы. Этот отрезок 18 трубы содержит центральный цилиндрический участок 20 толщиной е и усиленные цилиндрические концы 22 с толщиной более толщины е, в частности, равной e+s.

Затем изготавливают трубу 24 сваркой по меньшей мере двух отрезков 18 трубы между собой усиленными концами 22. Сварка применяется круговая, в частности, соединение встык.

Толщина e+s усиленных концов 22 определяется в зависимости от усилий растяжения, которые труба 24 будет испытывать при монтаже и во время своей эксплуатации.

Такая труба 24 образует, например, криогенную трубу для транспортировки сжиженного природного газа и служит, например, основной трубой с покрытием из материала для защиты от коррозии подводного криогенного трубопровода для транспортировки сжиженного природного газа или же служит внутренней трубой в таком трубопроводе.

В таком случае, например:

- толщина е составляет около 8,2 мм,

- толщина e+s составляет около 9,43 мм.

Длина L2 центрального участка 20 отрезка 18 трубы составляет около 8 м.

Способ согласно изобретению является особо эффективным. Действительно, он позволяет получать ленту из сплава преимущественно на основе железа и никеля с описанным выше химическим составом, при этом лента имеет участки разной толщины при практически одинаковых механических свойствах. Эти свойства достигаются применением степени пластической деформации после опционального промежуточного рекристаллизационного отжига, проводимого на этапах равномерной прокатки и гибкой прокатки участков с наибольшей толщиной, составляющей более или равной 30%.

Следующие экспериментальные примеры свидетельствуют о значении диапазона степеней заявленной пластической деформации для данного типа сплава.

В первой серии экспериментов были изготовлены полосовые заготовки разной толщины, т.е. ленты 4 переменной толщины, у которых толщина е вторых участков 10 составляла менее 2 мм или была равной ей.

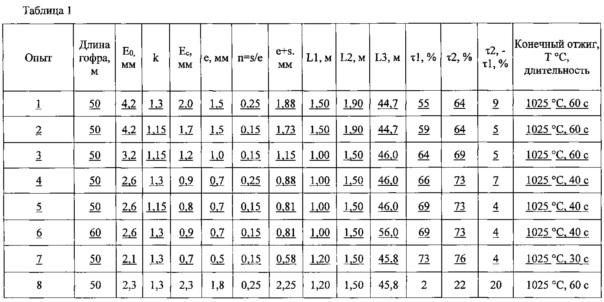

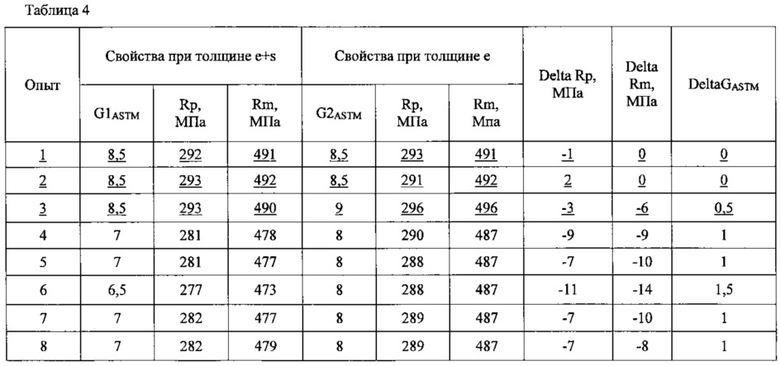

В таблице 1 приведены опыты по изготовлению полосовых заготовок переменной толщины без применения промежуточного рекристаллизационного отжига.

В таблице 2 приведены свойства полосовых заготовок, полученных во время опытов, приведенных в таблице 1.

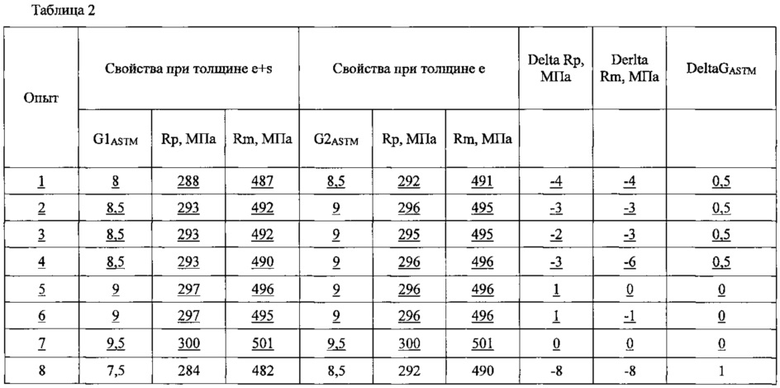

В таблице 3 приведены опыты по изготовлению листовых заготовок переменной толщины с применением промежуточного рекристаллизационного отжига при толщине Ei.

В таблице 4 приведены свойства полосовых заготовок, полученных во время опытов, указанных в таблице 3.

Во второй серии экспериментов изготавливали листы переменной толщины, т.е. ленты 4 переменной толщины, у которых толщина е вторых участков 10 была строго больше 2 мм.

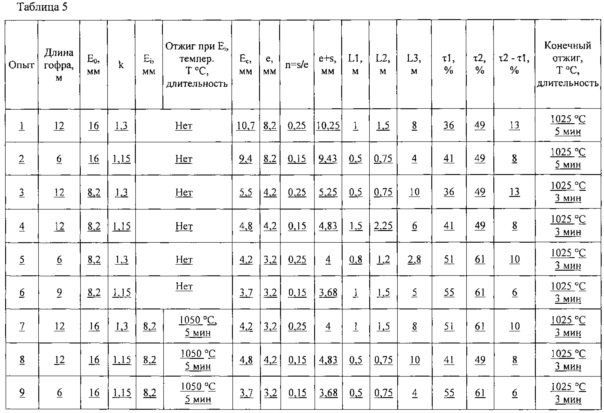

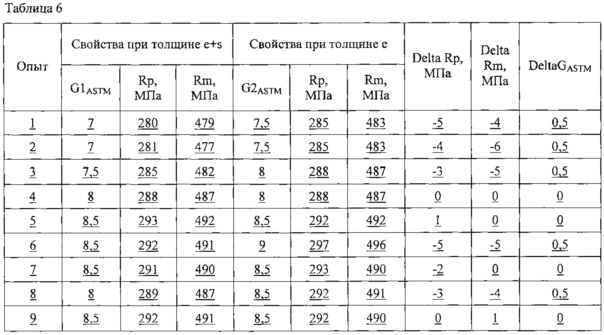

В таблице 5 приведены опыты по изготовлению листов переменной толщины с применением или без применения промежуточного отжига.

В нижеследующей таблице 6 приведены свойства листов, полученных во время опытов, указанных в таблице 5.

Во всех таблицах подчеркнуты опыты, проведенные согласно изобретению.

Было отмечено, что в том случае, когда степень τ1 пластической деформации после опционального промежуточного рекристаллизационного отжига превышала или была равна 30% (опыты 1-7 в таблице 1; 1-3 в таблице 3; 1-9 в таблице 5), полученная лента 4 переменной толщины характеризовалась отличием среднего размера зерен от среднего размера зерен на первых участках 7 (толщина e+s) и среднего размера зерен на вторых участках 10 (толщина е), составившим менее или равным 0,5 показателя стандарта ASTM в абсолютном выражении. Такое небольшое отличие среднего размера зерен от их среднего размера на первых участках 7 и вторых участках 10 выражается через почти одинаковые механические свойства, а именно отличие предела упругости при 0,2% DeltaRp от такого же показателя на первых участках 7 и на вторых участках 10 составляет менее или равно 6 МПа в абсолютном выражении, и отличие по нагружению до разрушения DeltaRm от того же показателя на первых участках 7 и вторых участках 10 составляет менее или равно 6 МПа в абсолютном выражении.

Таким образом возможно получать ленту 4 с переменной толщиной, обладающей практически одинаковыми механическими свойствами и размерами зерен после очень простого промежуточного рекристаллизационного отжига, так как он проводится при постоянных температуре и скорости перемещения ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛИРОВАННЫЙ РЕЗЕРВУАР, СОДЕРЖАЩИЙ МЕТАЛЛИЧЕСКИЕ ПОЛОСЫ | 2014 |

|

RU2666382C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПОЛОСОВОЙ СТАЛИ С ОРИЕНТИРОВАННЫМ ЗЕРНОМ | 2006 |

|

RU2383634C2 |

| РЕКРИСТАЛЛИЗОВАННЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ С ТЕКСТУРОЙ ЛАТУНИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2492260C2 |

| ЛИСТ ИЗ АЛЮМИНИЕВОГО СПЛАВА ДЛЯ МЕТАЛЛИЧЕСКИХ БУТЫЛОК ИЛИ АЭРОЗОЛЬНЫХ БАЛЛОНОВ | 2014 |

|

RU2668357C2 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХТОНКОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2014 |

|

RU2597446C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЛИ ЛИСТА И СТАЛЬНОЙ ЛИСТ | 1990 |

|

RU2018542C1 |

| Способ производства прецизионной ленты из малоуглеродистой стали для теневых масок кинескопов | 1991 |

|

SU1787604A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ ИЗ ТОНКИХ ПЛОСКИХ ЗАГОТОВОК | 1997 |

|

RU2194774C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ ТИПА INCONEL 718 | 2004 |

|

RU2269589C1 |

| АЛЮМИНИЕВЫЕ СПЛАВЫ С УЛУЧШЕННОЙ ФОРМУЕМОСТЬЮ И СВЯЗАННЫЕ СПОСОБЫ | 2017 |

|

RU2712207C1 |

Изобретение относится к области металлургии. Для обеспечения одинаковых механических свойств и размера зерна в ленте переменной толщины по ее длине способ включает следующие последовательно проводимые этапы: подготовка исходной ленты одинаковой толщины, холодная равномерная прокатка исходной ленты по ее длине для получения промежуточной ленты одинаковой толщины в направлении прокатки, холодная гибкая прокатка промежуточной ленты по ее длине для получения ленты переменной толщины, содержащей по своей длине первые участки первой толщины (e+s) и вторые участки второй толщины (е), которая меньше первой толщины (e+s), отжиг ленты при ее протяжке. Степень пластической деформации после опционального рекристаллизационного отжига, достигаемая на этапах холодной равномерной прокатки и холодной гибкой прокатки на первых участках, более или равна 30%. 9 н. и 26 з.п. ф-лы, 6 табл., 7 ил.

1. Способ изготовления ленты переменной толщины по длине, включающий следующие последовательные этапы:

получение полуфабриката из сплава, содержащего, вес. %:

34,5≤Ni≤53,5

0,15≤Mn≤1,5

0≤Si≤0,35

0≤C≤0,07

при необходимости:

0≤Co≤20

0≤Ti≤0,5

0,01≤Cr≤0,5

Fe и неизбежные примеси - остальное,

горячую прокатку полуфабриката с получением исходной ленты (1) постоянной толщины (Е0),

равномерную холодную прокатку исходной ленты (1) по длине для получения промежуточной ленты (3) одинаковой толщины (Ес) в направлении прокатки,

необязательный по меньшей мере один промежуточный рекристаллизационный отжиг, проводимый на этапе равномерной холодной прокатки исходной ленты,

холодную гибкую прокатку промежуточной ленты (3) по длине для получения ленты (4) переменной толщины в направлении прокатки, при этом лента (4) переменной толщины содержит по своей длине первые участки (7) первой толщины (е+s) и вторые участки (10) второй толщины (е), которая меньше первой толщины (е+s),

конечный рекристаллизационный отжиг ленты (4) переменной толщины, протягиваемой через печь конечного отжига,

при этом степень пластической деформации после необязательного промежуточного рекристаллизационного отжига, достигаемая на этапах холодной равномерной прокатки и гибкой холодной прокатки на первых участках (7) ленты (4) переменной толщины, составляет 30% и более,

а разница (∆τ) между степенью пластической деформации (τ2) после необязательного промежуточного рекристаллизационного отжига, достигаемой на этапах холодной равномерной прокатки и холодной гибкой прокатки на вторых участках (10), и степенью пластической деформации после необязательного промежуточного рекристаллизационного отжига, достигаемой на этапах холодной равномерной прокатки и холодной гибкой прокатки на первых участках (7) ленты (4) переменной толщины, составляет: меньше или равна 13%, если толщина (Е0) исходной ленты (1) строго больше 2 мм, и меньше или равна 10%, если толщина (Е0) исходной ленты (1) меньше или равна 2 мм.

2. Способ по п. 1, в котором сплав содержит 0,1≤Si≤0,35 вес. %.

3. Способ по п. 1 или 2, в котором конечный рекристаллизационный отжиг проводят при температуре от 850 до 1200°С при длительности выдержки в печи конечного отжига от 20 секунд до 5 минут.

4. Способ по п. 3, в котором время выдержки в печи конечного отжига составляет от 30 секунд до 3 минут.

5. Способ по п. 1 или 2, в котором на этапе равномерной прокатки предусмотрен по меньшей мере один промежуточный рекристаллизационный отжиг, проводимый на этапе равномерной холодной прокатки между двумя последовательными проходами равномерной прокатки и/или в конце равномерной прокатки перед холодной гибкой прокаткой промежуточной ленты (3).

6. Способ по п. 5, в котором промежуточный рекристаллизационный отжиг проводят при протяжке ленты через печь промежуточного отжига при температуре ленты во время промежуточного отжига от 850 до 1200°С и времени выдержки в печи промежуточного отжига от 30 секунд до 5 минут.

7. Способ по п. 1 или 2, в котором толщина (Ес) промежуточной ленты (3) равна второй толщине (е), умноженной на коэффициент обжатия, составляющий от 1,05 до 1,5.

8. Способ по п. 1 или 2, в котором первая толщина (е+s) равна второй толщине (е), умноженной на множительный коэффициент, составляющий от 1,05 до 1,5.

9. Способ по п. 1 или 2, в котором до этапа холодной равномерной прокатки исходную ленту (1) подвергают отжигу для гомогенизации микроструктуры, в частности, при протяжке через печь гомогенизирующего отжига при времени выдержки в этой печи от 2 до 25 минут и температуре от 850 до 1200°С.

10. Способ по п. 1 или 2, в котором исходную ленту (1) получают из полуфабриката в виде сляба или слитка, отлитого из сплава, полученного в электродуговой печи или индукционно-вакуумной печи.

11. Способ по п. 1 или 2, в котором толщина (Е0) исходной ленты (1) составляет от 1,9 до 18 мм.

12. Способ по п. 1 или 2, в котором после конечного рекристаллизационного отжига осуществляют правку ленты (14) переменной толщины.

13. Способ по п. 1 или 2, в котором сплав имеет следующий состав, вес. %:

34,5≤Ni≤42,5

0,15≤Mn≤0,5

0≤Si≤0,35

0,010≤C≤0,050

при необходимости:

0≤Co≤20

0≤Ti≤0,5

0,01≤Cr≤0,5

остальное - железо и неизбежные при выплавке примеси.

14. Способ по п. 13, в котором сплав содержит 0,1≤Si≤0,35 вес. %.

15. Способ изготовления листовых заготовок (12), включающий получение ленты (4) переменной толщины по ее длине способом по п. 1 или 2 и разрезание ленты (4) переменной толщины для получения по меньшей мере одной листовой заготовки (12).

16. Способ по п. 15, в котором разрезание ленты (4) переменной толщины осуществляется на первых участках (7), причем каждая листовая заготовка (12) образована частью ленты (4) переменной толщины, расположенной между двумя последовательными первыми участками (7).

17. Способ изготовления отрезка (18) криогенной трубы, включающий получение по меньшей мере одной листовой заготовки (12) способом по п. 16, свертывание листовой заготовки (12) по ее ширине и сварку между собой продольных краев свернутой листовой заготовки (12) для формирования трубы в виде отрезка (18).

18. Лента (4) переменной толщины, полученная способом по п. 1 или 2, при этом лента (4) переменной толщины содержит по своей длине первые участки (7) с первой толщиной (е+s) и вторые участки (10) со второй толщиной (е), которая меньше первой толщины (е+s), причем лента (4) переменной толщины выполнена из сплава, содержащего, вес. %:

34,5≤Ni≤53,5

0,15≤Mn≤1,5

0≤Si≤0,35

0≤C≤0,07

при необходимости:

0≤Co≤20

0≤Ti≤0,5

0,01≤Cr≤0,5

остальное - железо и неизбежные при выплавке примеси.

19. Лента (4) по п. 18, в которой первые участки (7) имеют первый средний размер зерен (G1ASTM) и вторые участки (10) имеют второй средний размер зерен (G2ASTM), причем разница в абсолютном выражении между первым размером зерен (G1ASTM) и вторым размером зерен (G2ASTM) составляет менее или равна 0,5 показателя стандарта ASTM E112-10.

20. Лента по п. 18, которая выполнена из сплава, содержащего, вес. %:

34,5≤Ni≤42,5

0,15≤Mn≤0,5

0,1≤Si≤0,35

0,01≤C≤0,05

при необходимости:

0≤Co≤20

0≤Ti≤0,5

0,01≤Cr≤0,5

остальное - железо и неизбежные при выплавке примеси.

21. Лента по п. 18, в которой сплав содержит 0,1≤Si≤0,35 вес. %.

22. Листовая заготовка (12), полученная способом по п. 15 или 16, при этом листовая заготовка (12) содержит по своей длине по меньшей мере один первый усиленный участок (14) с первой толщиной (е+s) и по меньшей мере один второй участок (13) со второй толщиной (е), которая меньше первой толщины (е+s), причем листовая заготовка (12) изготовлена из сплава, содержащего, вес. %:

34,5≤Ni≤53,5

0,15≤Mn≤1,5

0≤Si≤0,35

0≤C≤0,07

при необходимости:

0≤Co≤20

0≤Ti≤0,5

0,01≤Cr≤0,5

остальное - железо и неизбежные при выплавке примеси.

23. Листовая заготовка (12) по п. 22, в которой первый усиленный участок (14) имеет первый средний размер (G1ASTM) зерен и второй участок (13) имеет второй средний размер (G2ASTM) зерен, причем разница в абсолютном выражении между первым размером (G1ASTM) зерен и вторым размером (G2ASTM) зерен составляет менее или равна 0,5 показателя стандарта ASTM E112-10.

24. Листовая заготовка (12) по п. 22, которая выполнена из сплава, имеющего следующий состав, вес. %:

34,5≤Ni≤42,5

0,15≤Mn≤0,5

0,1≤Si≤0,35

0,01≤C≤0,05

при необходимости:

0≤Co≤20

0≤Ti≤0,5

0,01≤Cr≤0,5

остальное - железо и неизбежные при выплавке примеси.

25. Листовая заготовка (12) по п. 22, в которой сплав содержит 0,1≤Si≤0,35 вес. %.

26. Отрезок (18) криогенной трубы, полученный способом по п. 17 и выполненный из сплава, содержащего, вес. %:

34,5≤Ni≤53,5

0,15≤Mn≤1,5

0≤Si≤0,35

0≤C≤0,07

при необходимости:

0≤Co≤20

0≤Ti≤0,5

0,01≤Cr≤0,5

остальное - железо и неизбежные при выплавке примеси,

при этом отрезок трубы содержит цилиндрический центральный участок (20), имеющий толщину (е), охваченный цилиндрическими усиленными концами (22), образующими вместе с центральным участком (20) единое целое и имеющими толщину, превышающую толщину (е) центрального участка (20).

27. Отрезок (18) трубы по п. 26, который выполнен из сплава, содержащего, вес. %:

34,5≤Ni≤42,5

0,15≤Mn≤0,5

0,1≤Si≤0,35

0,01≤C≤0,05

при необходимости:

0≤Co≤20

0≤Ti≤0,5

0,01≤Cr≤0,5

остальное - железо и неизбежные при выплавке примеси.

28. Отрезок (18) трубы по п. 26, в котором сплав содержит 0,1≤Si≤0,35 вес. %.

29. Сварной узел, содержащий по меньшей мере одну листовую заготовку (12) по п. 25 и деталь (16), приваренную к указанной листовой заготовке (12).

30. Сварной узел по п. 29, в котором деталь (16) приварена к первому усиленному участку (14) листовой заготовки (12).

31. Сварной узел по п. 29, в котором деталь (16) является листовой заготовкой (12) по п. 22.

32. Лента (4) переменной толщины, имеющая по своей длине первые участки (7) с первой толщиной (е+s) и вторые участки (10) со второй толщиной (е), которая меньше первой толщины (е+s), причем лента (4) переменной толщины выполнена из сплава, содержащего, вес. %:

34,5≤Ni≤53,5

0,15≤Mn≤1,5

0≤Si≤0,35

0≤C≤0,07

при необходимости:

0≤Co≤20

0≤Ti≤0,5

0,01≤Cr≤0,5

остальное - железо и неизбежные при выплавке примеси,

при этом первые участки (7) имеют первый средний размер зерен (G1ASTM), вторые участки (10) имеют второй средний размер зерен (G2ASTM), а абсолютная величина разности между первым средним размером зерен (G1ASTM) и вторым средним размером зерен (G2ASTM) составляет 0,5 или менее в соответствии со стандартом ASTM E112-10.

33. Листовая заготовка (12), имеющая по своей длине по меньшей мере один первый усиленный участок (14) с первой толщиной (е+s) и по меньшей мере один второй участок (13) со второй толщиной (е), которая меньше первой толщины (е+s), причем листовая заготовка (12) изготовлена из сплава, содержащего, вес. %:

34,5≤Ni≤53,5

0,15≤Mn≤1,5

0≤Si≤0,35

0≤C≤0,07

при необходимости:

0≤Co≤20

0≤Ti≤0,5

0,01≤Cr≤0,5

остальное - железо и неизбежные при выплавке примеси,

при этом первый усиленный участок (14) имеет первый средний размер зерен (G1ASTM), второй участок (13) имеет второй средний размер зерен (G2ASTM), а абсолютная величина разности между первым средним размером зерен (G1ASTM) и вторым средним размером зерен (G2ASTM) составляет 0,5 или менее в соответствии со стандартом ASTM E112-10.

34. Отрезок (18) криогенной трубы, выполненный из сплава, содержащего, вес. %:

34,5≤Ni≤53,5

0,15≤Mn≤1,5

0≤Si≤0,35

0≤C≤0,07

при необходимости:

0≤Co≤20

0≤Ti≤0,5

0,01≤Cr≤0,5

остальное - железо и неизбежные при выплавке примеси,

при этом отрезок трубы содержит цилиндрический центральный участок (20), имеющий толщину (е), охваченный цилиндрическими усиленными концами (22), образующими вместе с центральным участком (20) единое целое и имеющими толщину, превышающую толщину (е) центрального участка (20),

при этом цилиндрические усиленные концы (22) имеют первый средний размер зерен (G1ASTM), цилиндрический центральный участок (20) имеет второй средний размер зерен (G2ASTM), а абсолютная величина разности между первым средним размером зерен (G1ASTM) и вторым средним размером зерен (G2ASTM) составляет 0,5 или менее в соответствии со стандартом ASTM E112-10.

35. Сварной узел, содержащий по меньшей мере одну листовую заготовку (12) по п. 33 и деталь (16), приваренную к указанной листовой заготовке (12).

| WO 2008068352 A2, 12.06.2008 | |||

| Способ взаиморасположения паровпускной головки и сушильного цилиндра бумагоделательных машин | 1948 |

|

SU81432A1 |

| Электрическое устройство для передачи показаний о времени | 1930 |

|

SU23233A1 |

| СПОСОБ ДИАГНОСТИКИ РАННИХ - ПЕРВОЙ И ВТОРОЙ - СТАДИЙ ХРОНИЧЕСКОЙ ИШЕМИИ МОЗГА | 2003 |

|

RU2258933C2 |

Авторы

Даты

2018-07-16—Публикация

2014-01-17—Подача