Изобретение относится к металлургии, конкретнее к прокатному производству, и может быть использовано для изготовления прецизионных лент из малоуглеродистых сталей, применяемых при производстве теневых масок кинескопов цветных телевизионных приемников.

Холоднокатаные ленты из малоуглеродистой стали, предназначенные для изготовления теневых масок кинескопов со щелевой структурой, должны обладать комплексом механических, магнитных и технологических свойств, обеспечивающих длительную и надежную эксплуатацию кинескопа, высокое качество цветоразделения и цветного изображения, низкий процент отбраковки.

Комплекс механических и магнитных свойств, которому должна отвечать кине- скопная лента, представлен в табл. 1.

Показатель

оь вдоль

характеризует поперек ет отношение значений временного сопротивления разрыву, измеренных на образцах, вырезанных вдоль и поперек направления прокатки. Остаточная намагниченность Не и магнитная проницаемость характеризуют магнитные свойства ленты, а показатель магнитного старения

А Нс

-п-, повышение остаточной намагничен- мс

ности во времени. Балл зерна помимо механических и магнитных свойств определяет точность травления растровых отверстий.

Известен способ производства ленты из малоуглеродистой стали, преимущественно для теневых масок кинескопов цветных телевизионных приемников, включающий холодную прокатку полосы, обезуглероживающий отжиг, вторую холодную прокатку, рекристаллизационный отжиг, третью хоXI

00

VI о

g

лодную прокатку, рекристаллизационный отжиг и четвертую холодную прокатку, причем рекристаллизационный отжиг ведут при 640-680°С, а обжатие при четвертой холодной прокатке поддерживают в интервале 28-35%.

Недостатки данного способа состоят в том, что он не обеспечивает получения заданного комплекса физико-механических свойств, а холодная прокатка в 4 этапа с промежуточными термообработками уменьшают производительность оборудования., . }

Наиболее близким по технической сущности и достигаемым результатам к изобретению является способ производства кинескопной ленты из малоуглеродистой стали для теневых масок цветных телевизионных приемников, включающий холодную прокатку за три этапа в рабочих валках с регламентированными обжатиями и двумя промежуточными отжигами при этом обжатие на 3-м этапе за проход поддерживают в пределах 20-40%, а последний отжиг ведут при температуре 580-640°С - прототип.

Недостатки такого способа состоят в том, что готовая кинескопная лента имеет низкие механические и магнитные свойства, а также неудовлетворительную трави- мость растровых отверстий из-за неоптимальной микроструктуры. Это ухудшает качество ленты. Холодная прокатка за 3 этапа с двумя промежуточными отжигами снижает производительность процесса.

Цель изобретения состоит в улучшении качества ленты при одновременном повышении производительности.

Это достигается тем, что в способе производства кинескопной ленты, включающем холодную прокатку в рабочих валках с регламентированными обжатиями и промежуточным отжигом, согласно предложению, прокатку осуществляют за два этапа с суммарными обжатиями 47-52% и 37-45% при отношениях диаметров рабочих валков к средней толщине ленты в очаге деформации на каждом из этапов 100-160 и 300-500 соответственно, при этом отжиг ведут при 690-730°С.

Известное и предложенное технические решения имеют следующие общие признаки. Оба они являются способами производства кинетической ленты и включают холодную прокатку в рабочих валках с регламентированными обжатиями и промежуточным обжигом. Холодную прокатку в обоих случаях осуществляют за несколько этапов.

Отличия предложенного способа состоят в том, что прокатку осуществляют за два

этапа с суммарными обжатиями 47-52% и 37-45%, а в известном - за три этапа, с обжатием на 3-м этапе за проход 20-40%. В предложенном способе прокатку ведут

при отношении диаметра рабочих валков к средней толщине ленты в очаге деформации на первом и втором этапах 100-160 и 300- 500 соответственно, а в известном эти отношения не регламентированы. И, наконец, в

предложенном способе отжиг ведут при 690-730°С, а в известном - 580-640°С.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков, и заключающиеся в улучшении качества ленты и повышении производительности. В способе получения холоднокатаных полос обжатия за проход составляют, %: 20-22; 5-27; 5-33, что обеспечивает снижение разнотолщинности. В способе получения кинескопной стали прокатку ведут за два этапа с обжатиями 80- 90% и 40-57%, что однако не обеспечивает получения требуемых свойств (табл. 1), т.к.

.разработан для изготовления лент для масок с дельта-структурой и уменьшает производительность в связи с увеличением числа проходов на первом этапе.

Здесь необходимо также отметить, что

холодной прокатке за 2 этапа подвергают полосу, уже подвергнутую первой холодной прокатке и термообработке, т.е. по существу холодную прокатку осуществляют за три этапа с регламентированными обжатиями

на последних двух. В техническом решении холодную прокатку ведут с обжатием 10- 35% до толщины 0,2 мм, после чего ленту обжигают в рулоне при 520-600°С в течение 2 ч и дрессируют с обжатием 0,3-0,8%. Это

снижает коэрцитивную силу.

Сущность предполагаемого изобретения заключается в следующем. Холоднокатаная лента для теневых масок кинескопов

со щелевой структурой перед травлением растровых отверстий должна иметь равномерную ферритную микроструктуры в на- гартованном состоянии, формирование которой закладывается на стадии первого

этапа холодной прокатки, промежуточного отжига и завершается на втором этапе холодной прокатки. Характер деформированной структуры и текстуры ленты определяет механические и магнитные свойства, изотропность механических свойств, траг.и- мость растровых отверстий. Последний параметр определяется числом дефектов НФО (нарушение формы отверстий) - их должно быть не более 5 на одной теневой маске.

Реализация предложенных режимов позволяет одновременно сформировать как заданный комплекс физико-механических свойств, необходимых для получения масок со щелевой структурой, так и повысить производительность процесса за счет минимизации количества этапов холодной прокатки и промежуточных отжигов.

Экспериментально установлено, что при суммарном обжатии на первом этапе менее 47% и при отношении диаметра рабочих валков Dp к средней толщине полосы в очаге деформации Нср менее 100 (Dp/Hep 100) не достигается требуемая степень деформирования микроструктуры и оптимальная ориентация кристаллографической текстуры, что ухудшает качество лелты (снижает прочностные свойства, ухудшаеттравимость растровых отверстий), а также требует дополнительного, третьего этапа холодной прокатки для подтягивания свойств до допустимого уровня. Это снижает производительность процесса. При суммарном обжатии на первом этапе более 52% или отношении Dp/HCp 160 увеличивается анизатропия механических свойств, снижается интенсивность ориентации зерен в благоприятном кристаллографическом направлении {111}. Получение равномерной микроструктуры стали в этом случае достигается за счет удлинения цикла отжига, что снижает производительность процесса. Указанное увеличение суммарного обжатия требует увеличения числа проходов при холодной прокатке, что также снижает производительность.

При температуре промежуточного отжига более 730°С снижается прочность готовой ленты ниже допустимого уровня, чрезмерно укрупляется зерно микроструктуры, возрастает коэрцитивная сила и магнитное старение готовых масок, что недопустимо. Для получения оптимальной степени наклепа в этом случае необходимо увеличение числа проходов на последнем этапе холодной прокатки, приводящего к снижению производительности процесса. При температуре отжига ниже 690°С лента имеет высокую прочность, недостаточную пластичность, сохраняет анизотропию механических свойств, имеет недостаточную магнитную проницаемость и мелкое зерно микроструктуры.

Суммарное обжатие на втором этапе холодной прокатки 37-45% при отношении Dp/Hep 300-500 позволяет окончательно сформировать оптимальную микроструктуру и физико-механические свойства готовой ленты. Отношение Dp/HCp определяет характер напряженно-деформированного со0

5

0

5

0

5

стояния металла в очаге деформации, а следовательно, равномерность распределения накопленной деформации и текстуры. При степени суммарной деформации менее 37% снижается прочность ленты, ухудшается травимость растровых отверстий. Увеличение суммарной деформации более 45% приводит к росту анизотропии механических свойств, ухудшению магнитных характеристик ленты. Для получения высоких степеней суммарной деформации требуется увеличение числа проходов при холодной прокатке, что снижает производительность.

При отношении Dp/Hep менее 300 снижается равномерность зерен микроструктуры, ухудшается кристаллографическая текстура, снижаются механические и магнитные свойства стали. Увеличение отношения Dp/Hep помимо увеличения показателя магнитного старения снижает магнитную проницаемость ленты. В этом случае, для повышения комплекса физико-механических свойств для допустимых пределов потребуется проведение дополнительных отжига и третьего этапа холодной прокатки, что приводит к снижению производительности.

Примеры. Полосу из малоуглеродистой стали толщиной 0,5 мм подвергают холодной прокатке на реверсивном 20-валковом.стане 720. Прокатку осуществляют за два прохода с суммарной степенью деформации еу 49% для промежуточной толщины 0,255 мм по схеме:

0,5мм-- 0,36 ,255мм

При первом проходе применяют рабочие валки диаметром 56 мм, что обеспечи40

вает отношение Dpi/HCpi

56/(0 5t° 36)

130. При втором проходе применяют рабочие валки диаметром 40 мм: Dpi/HCpi

40/(0-36t°-255)130.

Прокатанную полосу подвергают рекри- сталлизационному отжигу в защитной атмосфере при 710°С и затем второму этапу холодной прокатки до конечной толщины 0,15 мм с суммарной степенью деформации по схеме

0,255 ,195 ,165 мм-М),15 мм

Диаметры рабочих валков по проходам составляют I - 90 мм; II - 72 мм; III - 63 мм. Это обеспечивает отношение Dp2/HCp2 во всех трех проходах, равным 400.

От готовой ленты отбирают пробы для оценки механических и магнитных свойств, определяют относительную часовую производительность процесса производства.

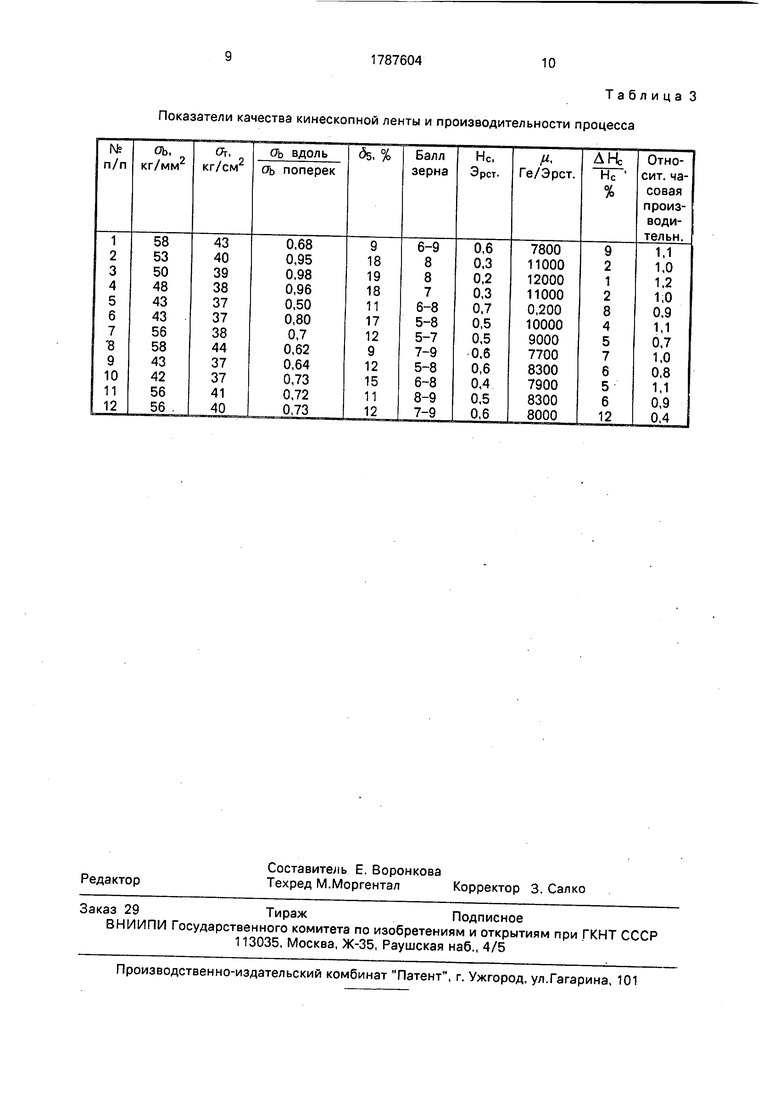

Варианты реализации способа приведены в табл. 2, а показатели качества ленты и относительной производительности процесса - в табл. 3. Относительная часовая производительность изменяется при изменении числа проходов, количества этапов холодной прокатки и отжигов, что зависит от схемы деформации ленты.

Как следует из табл. 3, реализация предложенного способа (варианты 2-4) обеспечивает улучшение качества ленты при одновременном повышении производительности. В случае запредельных значений заявленных параметров (варианты 1,5-11) ухудшается комплекс механических и магнитных свойств, снижается производительность. При реализации способа-прототипа (вариант 12) также имеет место ухудшение качества ленты при снижении производительности производства.

Технико-экономические преимущества предложенного способа заключаются в том, что холодная -прокатка за два этапа с суммарными обжатиями 47-52% и 37-45% при отношениях Dp/HCp по этапам 100-160 и

300-500 с промежуточным отжигом при 690-730°С обеспечивают формирование оптимальных микроструктуры и текстуры ленты для масок со щелевой структурой при минимальном чисчле переделов. Это приводит к улучшению качества ленты при одновременном повышении производительности.

Ф о р м у л а и з о б р ете н и я

Способ производства прецизионной ленты из малоуглеродистой стали для теневых масок кинескопов, включающий ее холодную прокатку в валках с регламентированными обжатиями и промежуточным отжигом, отличающийся тем, что, с целью улучшения качества ленты при одновременном повышении производительности, прокатку осуществляют за два этапа с

суммарными обжатиями 47-52% и 37-45% при отношениях диаметров рабочих валков к средней толщине ленты в очаге деформации-на каждом из этапов 100-160 и 300-500 соответственно, при этом отжиг ведут при

690-730°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки слябов | 1990 |

|

SU1787602A1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223336C2 |

| Способ производства ленты из малоуглеродистой стали | 1990 |

|

SU1735396A1 |

| Способ получения кинескопной ленты из низкоуглеродистой электротехнической стали | 1980 |

|

SU889162A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС ДЛЯ МАГНИТНЫХ ЭКРАНОВ | 2002 |

|

RU2223334C2 |

| Способ производства тонких полос | 1987 |

|

SU1447890A1 |

| Способ подготовки рабочих валков к холодной прокатке полосы для теневых масок кинескопов | 1989 |

|

SU1696024A1 |

| Способ изготовления теневой маски | 1989 |

|

SU1705366A1 |

| Способ прокатки ленты из малоуглеродистой стали для магнитных экранов кинескопов цветных телевизионных приемников | 1990 |

|

SU1755974A1 |

Использование: прокатка прецизионных лент из малоуглеродистых сталей, применяемых при производстве теневых масок кинескопов цветных телевизионных приемников. Сущность изобретения: способ включает холодную прокатку ленты в рабочих валках с регламентированными обжатиями и промежуточным отжигом. Прокатку осуществляют за два этапа с суммарными обжатиями 47-52 и 37-45% при отношениях диаметров рабочих валков к средней толщине ленты в очаге деформации на каждом из этапов 100-160 и 300-500 соответственно. Отжиг ведут при 640-730°С. 3 табл.

Т а б л и ц а 1 Свойства кинескопной ленты в состоянии поставки (ТУ 14-1-1420-90)

Таблица 2 Режимы производства кинескопной ленты для теневых масок со щелевой структурой

Таблица 3 Показатели качества кинескопной ленты и производительности процесса

| Способ производства тонких полос | 1987 |

|

SU1447890A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства холоднокатаной полосы из низкоуглеродистой стали | 1986 |

|

SU1382511A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-15—Публикация

1991-03-29—Подача