ССЫЛКА НА СВЯЗАННЫЕ ЗАЯВКИ

[1] Настоящая заявка испрашивает приоритет согласно предварительной заявке США № 62/330554, поданной 2 мая 2016 года и озаглавленной ALUMINUM ALLOYS WITH ENHANCED FORMABILITY AND ASSOCIATED METHODS (АЛЮМИНИЕВЫЕ СПЛАВЫ С УЛУЧШЕННОЙ ФОРМУЕМОСТЬЮ И СПОСОБЫ), содержание которой полностью включено в настоящий документ посредством ссылки.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[2] Изобретение относится к алюминиевым сплавам с улучшенной формуемостью и способам получения алюминиевых изделий сложной формы, таких как бутылки или банки.

УРОВЕНЬ ТЕХНИКИ

[3] Многие современные способы производства алюминиевых банок или бутылок требуют использование алюминиевых сплавов с высокой формуемостью. Для формованных бутылок процесс изготовления обычно включает в себя первоначально получение цилиндра с использованием процесса вытяжки и утонения стенок (drawing and wall ironing, DWI). Полученный цилиндр затем формируют в виде бутылки, используя, например, последовательность этапов обжатия всего корпуса, выдувное формование или другое механическое формование, или комбинацию этих процессов. Существуют сложные требования к любому сплаву, используемому в таком процессе или комбинации процессов.

[4] В качестве одного из примеров можно использовать систему изготовления бутылочных контейнеров (Bottle Container Manufacturing System, BCMS) для формования бутылок с помощью ряда процессов обжатия и отделки. В процессе BCMS этап завальцовки края (brim roll, BR) является последним этапом процесса отделки, в ходе которого над резьбой в верхней части бутылок формируется валик. Растрескивание валика (например, растрескивание BR) является одним из важнейших критериев для количества бутылок, отбракованных во время контроля, например, системой контроля видеокамеры. В некоторых случаях более 90% бутылок, отбракованных системой контроля камеры, имеют растрескивание BR. В то время как производители стремятся к общей доле брака, которая является как можно более низкой, предпочтительно, меньшей, чем 1%, общая доля брака для системы BCMS может составлять 60% или более из-за растрескивания BR.

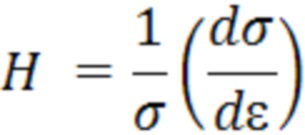

[5] Формование валика на этапе BR является сложным процессом формирования, поскольку формирование валика включает в себя изгиб металлов наружу, что показано на фиг. 1A, одновременно слегка растягивая диаметр обрезного края, что показано на фиг. 1B. Кроме того, поскольку этап BR является последним этапом процесса формования, металлы уже находятся в сильно деформированном состоянии с небольшой пригодностью к формованию, оставшейся для возможности дальнейшей вытяжки.

РАСКРЫТТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[6] Термины «изобретение», и «настоящее изобретение», используемые в настоящем патенте, предназначены для ссылки в целом на весь предмет изобретения настоящего патента и приведенные ниже пункты формулы. Формулировки, содержащие эти термины, следует понимать не как ограничивающие объект изобретения, описанный в настоящем документе, или ограничивающие значения или объем приведенных ниже пунктов формулы. Варианты реализации изобретения, охватываемые настоящим патентом, определены в приведенных ниже пунктах формулы изобретения, а не в этом разделе. Настоящий раздел представляет собой обобщенный обзор различных вариантов реализации изобретения и вводит некоторые из концепций, которые дополнительно описаны ниже в разделе "Подробное описание сущности изобретения". Настоящий раздел не предназначен для определения ключевых или существенных признаков заявленного предмета изобретения и не предназначен для использования в отдельности для определения объема заявленного предмета изобретения. Предмет изобретения следует понимать со ссылкой на соответствующие части всего описания настоящего патента, всех без исключения чертежей и каждого пункта формулы изобретения.

[7] Существуют сплавы, которые обладают формуемостью с высокой степенью деформации при повышенных температурах. Сплавы могут быть использованы для производства алюминиевых изделий сложной формы, в том числе бутылок и банок, при одновременном снижении числа случаев растрескивания. Раскрытые сплавы могут поддерживать высокие уровни деформации при механическом формовании или выдувном формовании для процессов формования бутылок и хорошо функционировать во время процесса DWI.

[8] В одном примере алюминиевый сплав имеет долю брака из-за растрескивания BR, которая равна или меньше, чем 0,025 (или 25%), например, равна или меньше, чем 0,015 (или 15%) или равна или меньше, чем 0,010 (или 10%). В некоторых примерах сочетание малой степени фестонообразования и устойчивой деформации обеспечивает снижение доли брака. В некоторых аспектах алюминиевые сплавы имеют устойчивую деформацию, εstable, равную или большую, чем 0,035 (или 3,5%). В некоторых примерах устойчивая деформация εstable, равна или больше, чем 0,042 (или 4,2%), равна или больше, чем 0,045 (или 4,5%), или равна или больше, чем 0,060 (или 6,0%). В некоторых примерах алюминиевые сплавы имеют колебание фестонообразования между 3,5 и 2,0%, например, от -3,0% до 2,0% или от -2,5% до 2,0%. В некоторых примерах алюминиевые сплавы имеют среднее значение фестонообразования, равное или меньшее, чем 5,5%, или меньшее, чем 5%.

[9] Другие цели и преимущества настоящего изобретения будут очевидны из следующего подробного описания.

КРАТКОЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[10] Чтобы подчеркнуть общие принципы настоящего раскрытия изобретения, показаны особенности и компоненты следующих фигур чертежей. Соответствующие функции и компоненты на всех фигурах могут быть обозначены путем сопоставления числовых обозначений с целью согласованности и ясности.

[11] Фиг. 1A иллюстрирует начальный этап завальцовки алюминиевой бутылки во время этапа BR процесса BCMS.

[12] Фиг. 1B иллюстрирует заключительный этап завальцовки алюминиевой бутылки во время этапа BR процесса BCMS.

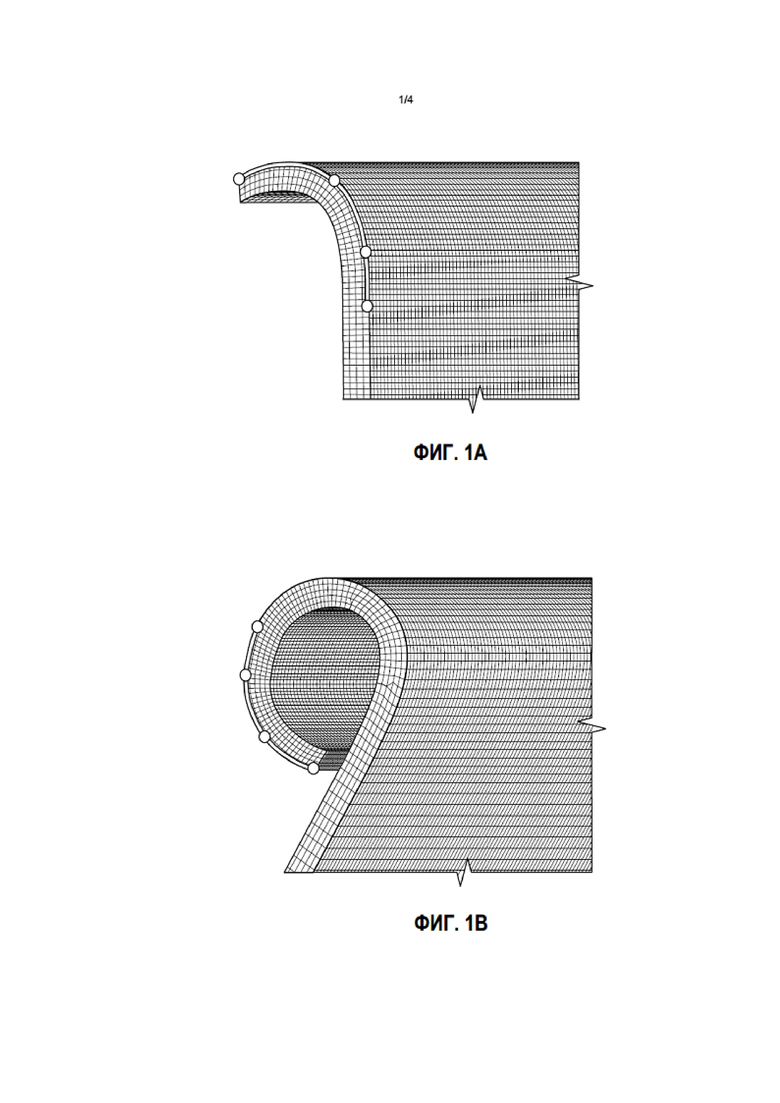

[13] Фиг. 2 представляет график сравнения взаимосвязи напряжения и деформации двух сплавов в соответствии с аспектом настоящего раскрытия изобретения.

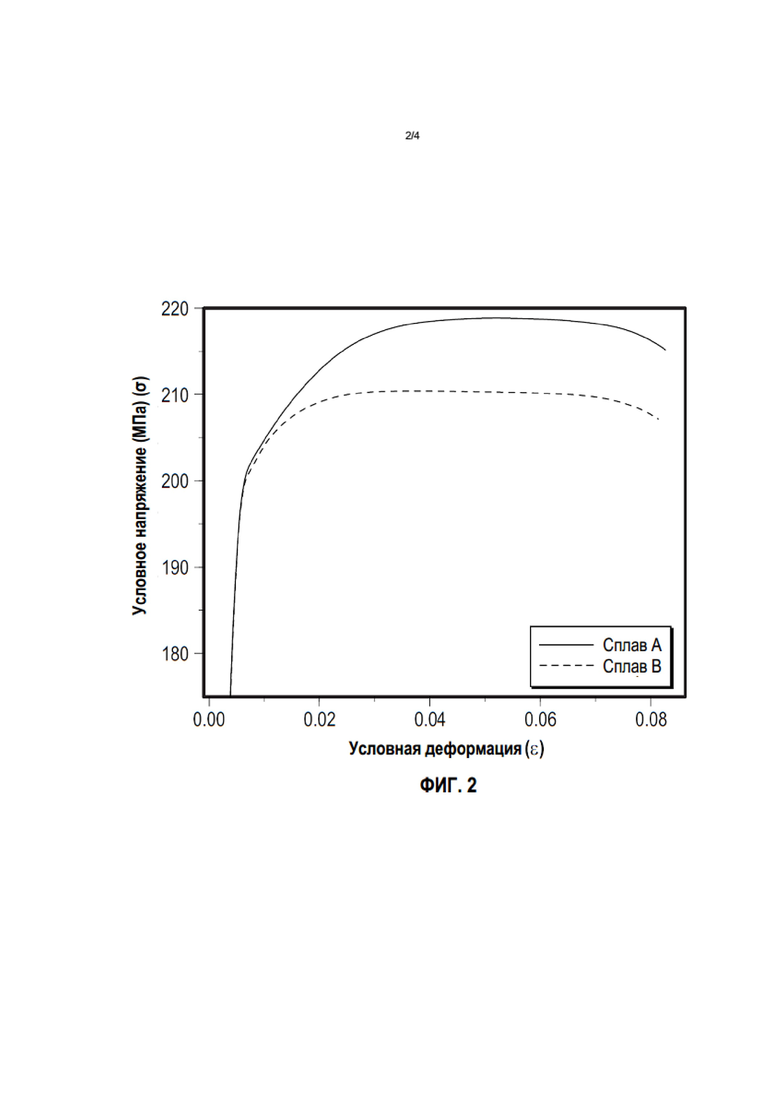

[14] Фиг. 3 представляет график сравнения скоростей деформационного упрочнения сплавов по фиг. 2 в соответствии с аспектом настоящего раскрытия изобретения.

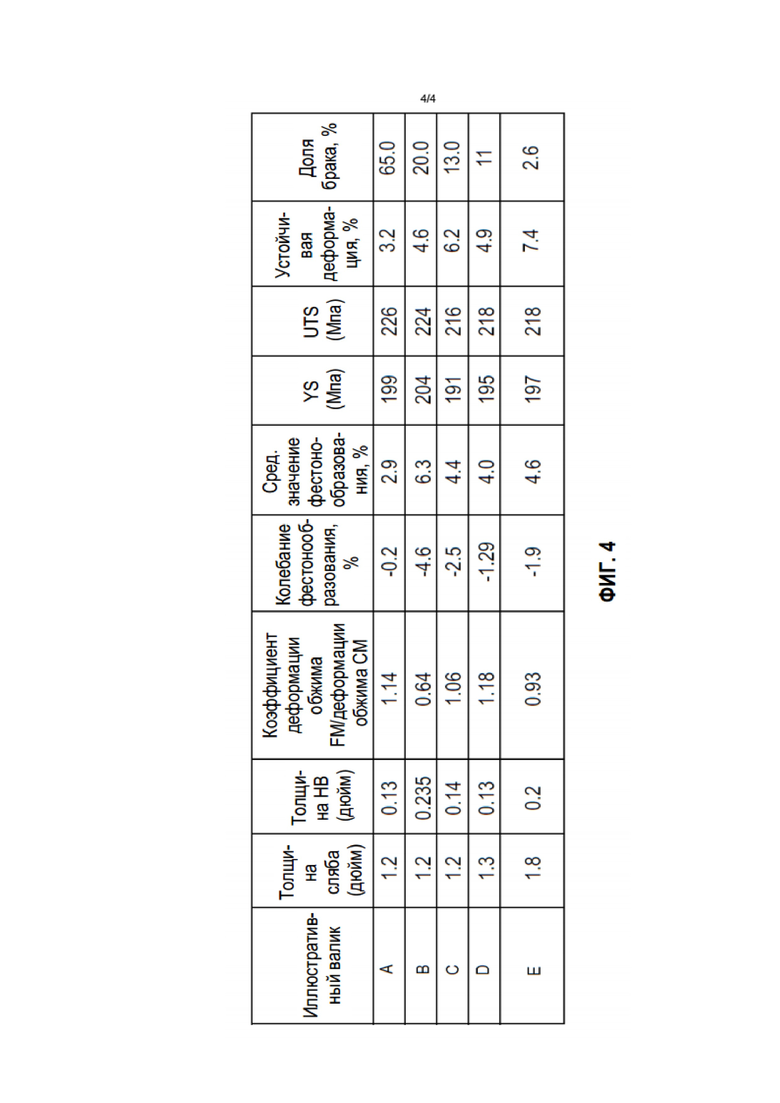

[15] Фиг. 4 представляет диаграмму сравнения иллюстративных валиков в соответствии с аспектом настоящего раскрытия изобретения.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[16] Предмет изобретения для примеров согласно настоящему изобретению описан с конкретностью для соответствия установленным требованиям, но это описание не обязательно предназначено для ограничения объема формулы изобретения. Заявленный объект может быть воплощен другими способами, может включать в себя различные элементы или этапы и может использоваться в сочетании с другими существующими или разработанными в будущем технологиями. Настоящее описание не должно интерпретироваться как подразумевающее какой-либо конкретный порядок или систему между различными этапами или элементами, кроме случаев, когда порядок отдельных этапов или расположение элементов явно описаны.

[17] В настоящем описании делается ссылка на сплавы, обозначенные принятыми в алюминиевой промышленности обозначениями, например «серия». Для понимания системы числовых обозначений, наиболее часто используемой для обозначения и идентификации алюминия и его сплавов, см. «International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys» («Международные обозначения сплавов и пределы химических составов для обрабатываемого давлением алюминия и обрабатываемых давлением алюминиевых сплавов») или «Регистрационная запись обозначений сплавов на основе алюминия и предельные количества химических составов для алюминиевых сплавов в форме отливок и слитков» («Registration Record of Aluminum Association Alloy Designations and Chemical Compositions Limits for Aluminum Alloys in the Form of Castings and Ingot»), оба документа опубликованы Ассоциацией производителей алюминия.

[18] Алюминиевые сплавы, упоминаемые в настоящем документе, описаны в терминах их элементного состава в процентах по массе (масс. %) в расчете на общую массу сплава. В некоторых примерах каждого сплава термин "остальное" значит алюминий с максимальным масс. % суммы примесей порядка 0,15%. Все диапазоны, раскрытые в настоящем документе, охватывают любые и все поддиапазоны, включенные в них. Например, заявленный диапазон от «1 до 10» включает в себя все без исключения поддиапазоны между (и включительно) минимальным значением 1 и максимальным значением 10; то есть все поддиапазоны, начинающиеся с минимального значения 1 или более, например от 1 до 6,1, и заканчивая максимальным значением 10 или менее, например от 5,5 до 10.

[19] В настоящей заявке делается ссылка на сплав в состоянии термообработки или поставки. Для понимания наиболее часто используемых характеристик сплава в состоянии термообработки см. «Американские национальные стандарты (ANSI) H35 по системам обозначений сплавов и состояний термообработки». Состоянием Н поставки или термообработки называют состояние алюминиевого сплава после деформационного упрочнения.

[20] В контексте настоящего документа термин «комнатная температура» может включать температуру от примерно 15 °С до примерно 30 °С, например примерно 15 °С, примерно 16 °С, примерно 17 °С, примерно 18 °С, примерно 19 °C, примерно 20 °C, примерно 21 °C, примерно 22 °C, примерно 23 °C, примерно 24 °C, примерно 25 °C, примерно 26 °C, примерно 27 °C, примерно 28 °C, примерно 29 °С или примерно 30 °С.

[21] Раскрыта система алюминиевого сплава для применения в алюминиевых бутылках, причем сплавы обладают формуемостью с высокой степенью деформации при повышенных температурах. Благодаря формуемости с высокой степенью деформации раскрытые сплавы являются хорошо формуемыми и пригодными для использования в высокоскоростных производственных процессах изготовления банок и бутылок сложной формы.

[22] В некоторых примерах раскрытые алюминиевые сплавы имеют уменьшенную долю брака благодаря уменьшению растрескивания BR во время процессов, используемых для формования банок или бутылок. Фиг. 1A иллюстрирует начальный этап завальцовки алюминиевой бутылки во время этапа BR процесса BCMS. Фиг. 1B иллюстрирует заключительный этап завальцовки алюминиевой бутылки во время этапа BR процесса BCMS.

[23] В частности, в различных примерах алюминиевые сплавы имеют долю брака из-за растрескивания BR, которая равна или меньше, чем примерно 0,025 (или 25%), например, равна или меньше, чем примерно 0,015 (или 15%), или равна или меньше, чем примерно 0,010 (или 10%).

[24] Алюминиевые сплавы также имеют повышенную устойчивую деформацию и улучшенное фестонообразование, как более подробно описано ниже. Повышенная устойчивая деформация и улучшенное фестонообразование алюминиевых сплавов уменьшает долю брака благодаря уменьшенному растрескиванию BR.

[25] Устойчивая деформация, εstable, связана с этапом IV деформационного упрочнения, εIV, и деформацией местного обжатия, εDF. В некоторых аспектах, раскрытые алюминиевые сплавы имеют устойчивую деформацию, εstable, равную или большую, чем приблизительно 0,035 (или 3,5%). В некоторых не имеющих ограничительного характера примерах устойчивая деформация, εstable, равна или больше, чем примерно 0,042 (или 4,2%), равна или больше, чем примерно 0,045 (или 4,5%), или равна или больше, чем примерно 0,060 (или 6,0%).

[26] Устойчивая деформация, εstable, алюминиевого сплава может быть вычислена по производной построенной кривой соотношения условного напряжения и деформации этого сплава. В качестве одного не имеющего ограничительного характера примера, фиг. 2 иллюстрирует построенные кривые соотношения напряжения и деформации (кривые деформационного упрочнения) для сплава A и сплава B. В этом не имеющем ограничительного характера примере сплав A представляет собой алюминиевый сплав с составом примерно 0,193% масс. Si, примерно 0,416% масс. Fe, примерно 0,096% масс. Cu, примерно 0,895% масс. Mn, примерно 0,938% масс. Mg, примерно 0,012% масс. Cr, примерно 0,060% масс. Zn, примерно 0,012% масс. Ti и до примерно 0,15% масс. примесей, а остальное Al. Сплав В представляет собой алюминиевый сплав с составом примерно 0,304% масс. Si, примерно 0,492% масс. Fe, примерно 0,125% масс. Cu, примерно 0,882% масс. Mn, примерно 0,966% масс. Mg, примерно 0,019% масс. Cr, примерно 0,071% масс. Zn, примерно 0,020% масс. Ti и до примерно 0,15% масс. примесей, а остальное Al.

[27] На фиг. 2, напряжение  показано по оси y в МПа, а деформация ε показана по оси x. Производная нормализуется по значениям напряжений кривой деформационного упрочнения и представлена параметром H, который может быть представлен как:

показано по оси y в МПа, а деформация ε показана по оси x. Производная нормализуется по значениям напряжений кривой деформационного упрочнения и представлена параметром H, который может быть представлен как:

где ε представляет деформацию, а  представляет напряжение.

представляет напряжение.

[28] Фиг. 3 иллюстрирует график нормализованных производных значений Н в зависимости от истинной деформации ε. Как показано на фиг. 3, начальная деформация εSX, для каждого сплава является деформацией, при которой начинается этап IV деформационного упрочнения. Этап деформационного упрочнения IV относится к дальнейшему динамическому восстановлению (которое высвобождает накопленную энергию путем удаления или повторного упорядочения дефектов, в первую очередь, дислокаций в кристаллической структуре во время деформации), происходящему в сплаве после этапа III деформационного упрочнения (на котором скорость деформационного упрочнения уменьшается), что приводит к возможному фактическому насыщению (когда динамическое восстановление может уравновешивать деформационное упрочнение в ходе деформации) напряжения текучести. Начальную деформацию εS получают путем построения касательной линии, параллельной начальной нормализованной скорости деформационного упрочнения, и пересечения линии при H=0. Ссылаясь конкретно на сплав А и сплав В, начальная деформация εSX для сплава А представлена εS1, а начальная деформация εSX для сплава B представлена εS2. Как показано на фиг. 3 первая касательная линия 502 для сплава А пересекает линию H=0 при первой истинной деформации εS1, а вторая касательная линия 504 для сплава B пересекает линию H=0 при второй истинной деформации εS2.

[29] Начальная деформация местного обжатия, εd, представляет деформацию, при которой начинается местное обжатие для сплава. Местное обжатие относится к фазе, когда пространственное расширение сплава намного больше, чем толщина листа, и деформационное упрочнение больше не может компенсировать ослабление вследствие уменьшения поперечного сечения. Указанная начальная деформация местного обжатия εd получена из пересечения кривой скорости деформационного упрочнения при H = 1. Как показано на фиг. 3, начальная деформация местного обжатия εd была одинаковой как для сплава A, так и для сплава B.

[30] Как показано на фиг. 3, конечная деформация местного обжатия εF получена из пересечения кривой скорости деформационного упрочнения при H=0,5. Конкретно для сплава A и сплава B, конечная деформация местного обжатия εF была одинаковой как для сплава A, так и для сплава B.

[31] Устойчивая деформация, εstable, является суммой деформации деформационного упрочнения этапа IV, εIV, и деформации местного обжатия, εDF. Другими словами, устойчивая деформация равна:

εstable = εIV + εDF

[32] Этап IV деформации деформационного упрочнения εIV является деформацией на этапе IV деформации деформационного упрочнения, которая может быть вычислена из выражения εd - εs. Деформация местного обжатия εDF является деформацией во время местного обжатия, которая может быть рассчитана из выражения εF - εd. Следовательно, устойчивая деформация εstable, равная сумме εIV и εDF , также может быть выражена как:

εstable = εF - εs.

[33] Конкретно для сплава A и сплава B, для сплава А εstable = εF - εs1, и для сплава B εstable = εF - εs2. Поэтому в целом:

εstable = εF - εS2 сплава B > εstable = εF - εS1 сплава A

[34] Как сплав А, так и сплав В были сформированы в виде бутылок в процессе BCMS. Во время процесса BCMS сплав А имел долю брака из-за растрескивания BR примерно 60%, в то время как сплав В имел долю брака из-за растрескивания BR примерно 13%. Таким образом, сплав B с более высоким значением εstable имел пониженную долю брака из-за растрескивания BR.

[35] В некоторых случаях описанные алюминиевые сплавы также имеют улучшенное фестонообразование, которое определяется средним значением фестонообразования и колебанием фестонообразования. Фестонообразование представляет собой формирование волнообразного края, имеющего выступы и впадины на верхнем крае тянутой алюминиевой заготовки во время обработки. Фестонообразование вычисляют путем измерения высоты боковой стенки гильзы по периметру гильзы (от 0 до 360 градусов). Среднее значение фестонообразования вычисляют из уравнения:

Среднее значение фестонообразования (%) = (высота выступа - высота впадины) / высота гильзы.

[36] Колебание фестонообразования вычисляют из уравнения:

Колебание фестонообразования (%) = (среднее значение двух высот с интервалом в 180 градусов - среднее значение четырех высот с интервалом 45 градусов) / высота гильзы.

[37] В различных примерах алюминиевые сплавы имеют колебание фестонообразования между примерно 3,5 и примерно 2,0%, например, между примерно 3,0 и примерно 2,0%, например, между примерно 2,5 и примерно 2,0%. В различных аспектах алюминиевые сплавы имеют среднее значение фестонообразования, составляющее равное или меньше, чем примерно 5,5%, например меньше, чем 5%.

[38] В некоторых примерах алюминиевые сплавы перед горячей прокаткой имеют толщину сляба от примерно 1,1 до примерно 2,1 дюйма (примерно 27,94-53,34 мм), например, от примерно 1,2 до примерно 2,0 дюймов (примерно 30,48-50,8 мм), например от примерно 1,6 до примерно 2,0 дюйма (примерно 40,64-50,8 мм). В некоторых случаях алюминиевые сплавы имеют толщину горячекатаной полосы (hot band, HB) от примерно 0,12 дюйма до примерно 0,25 дюйма (примерно 3,05-6,35 мм), например, от примерно 0,13 до примерно 0,24 дюйма (примерно 3,302-6,096 мм), например, от примерно 0,18 до примерно 0,22 дюйма (примерно 4,574-5,588 мм). Горячекатаная полоса относится к рулону после горячей прокатки.

[39] В различных примерах алюминиевые сплавы имеют предел текучести (yield strength, YS) от примерно 185 МПа до примерно 225 МПа, например от примерно 190 МПа до примерно 220 МПа. В некоторых примерах алюминиевые сплавы имеют предел прочности на растяжение (ultimate tensile strength, UTS) от примерно 205 МПа до примерно 250 МПа, например, от примерно 210 МПа до примерно 240 МПа. В различных примерах, как показано на фиг. 4, фестонообразование, предел текучести (YS), предел прочности на растяжение (UTS) и устойчивая деформация могут быть использованы для получения конкретных долей брака из-за растрескивания BR.

[40] В качестве не имеющего ограничительного характера примера, фиг. 4 представляет таблицу сравнения колебания фестонообразования, %, среднего значения фестонообразования, %, YS, UTS, устойчивой деформации, %, и доли брака для пяти не имеющих ограничительного характера примеров алюминиевых сплавов A, B, C, D и E, полученных из алюминиевого сплава 3104. Сплавы расположены в порядке от сплава с наихудшей (наивысшей) долей брака (рулон А) к сплаву с наилучшей (самой низкой) долей брака (рулон E).

[41] Деформацию при горячей прокатке рассчитывают по уравнению:

Деформация при горячей прокатке = ln(входная толщина перед горячей прокаткой / выходная толщина после горячей прокатки).

[42] Деформацию при холодной прокатке рассчитывают по уравнению:

Деформация при холодной прокатке = ln(входная толщина перед холодной прокаткой / выходная толщина после холодной прокатки).

[43] На фиг. 4 отношение обжима при прокатке на чистовом стане при горячей прокатке (деформация обжима FM) к обжиму при холодной прокатке (деформация обжима CM), которое также известно как коэффициент обжим FM/обжим CM, вычисляют по уравнению:

Коэффициент деформации обжима FM/деформации обжима CM = ln(входная толщина перед горячей прокаткой/выходная толщина после горячей прокатки)/ln(входная толщина перед холодной прокаткой/выходная толщина после холодной прокатки).

[44] Как показано на фиг. 4, рулон А имел колебание фестонообразования 0,2%, среднее значение фестонообразования 2,9%, YS 199 МПа, UTS 226 МПа, устойчивую деформацию 3,2% и долю брака 65%. Рулон B имел колебание фестонообразования -4,6%, среднее значение фестонообразования 6,3%, YS 204 МПа, UTS 224 МПа, устойчивую деформацию 4,6% и долю брака 20%. Рулон C имел колебание фестонообразования -2,5%, среднее значение фестонообразования 4,4%, YS 191 МПа, UTS 216 МПа, устойчивую деформацию 6,2% и долю брака 13%. Рулон D имел колебание фестонообразования -1,29%, среднее значение фестонообразования 4,0%, YS 195 МПа, UTS 218 МПа, устойчивую деформацию 4,9% и долю брака 11%. Рулон E имел колебание фестонообразования 1,9%, среднее значение фестонообразования 4,6%, YS 197 МПа, UTS 218 МПа, устойчивую деформацию 7,4% и долю брака 2,6%. В общем, поскольку рулон E имел наилучшую комбинацию фестонообразования, предела текучести, предела прочности на растяжение и устойчивой деформации в пределах диапазонов, описанных выше, рулон E имел меньшую долю брака.

[45] Раскрытые алюминиевые сплавы улучшили устойчивость материалов к растрескиванию BR после этапов интенсивного обжатия корпуса, так что доля брака может составлять менее 10%. Таким образом, сплавы с более высокой устойчивой деформацией εstable и улучшенным фестонообразованием имеют меньшую долю брака.

[46] В одном примере алюминиевый сплав содержит от примерно 0,15% масс. до примерно 0,50% масс. Si; от примерно 0,35% масс. до примерно 0,65% масс. Fe; от примерно 0,05% масс. до примерно 0,30% масс. Cu; от примерно 0,60% масс. до примерно 1,10% масс. Mn; от примерно 0,80% масс. до примерно 1,30% масс. Mg; от примерно 0,000% масс. до примерно 0,080% масс. Cr; от примерно 0,000% масс. до примерно 0,500% масс. Zn; от примерно 0,000% масс. до примерно 0,080% масс. Ti; и до примерно 0,15% масс. примесей, а остальное Al. В некоторых примерах алюминиевый сплав содержит примерно 0,304% масс. Si, примерно 0,492% масс. Fe, примерно 0,125% масс. Cu, примерно 0,882% масс. Mn, примерно 0,966% масс. Mg, примерно 0,019% масс. Cr, примерно 0,071% масс. Zn, примерно 0,020% масс. Ti и до примерно 0,15% масс. примесей, а остальное Al. В других примерах алюминиевый сплав содержит примерно 0,193% масс. Si, примерно 0,416% масс. Fe, примерно 0,096% масс. Cu, примерно 0,895% масс. Mn, примерно 0,937% масс. Mg, примерно 0,012% масс. Cr, примерно 0,06% масс. Zn, примерно 0,012% масс. Ti и до примерно 0,15% масс. примесей, а остальное Al. Другие примеры алюминиевых сплавов приведены в заявке на патент США № 14/974,661, поданной 18 декабря 2015 года, и озаглавленной «Алюминиевый сплав, подходящий для высокоскоростного производства алюминиевых бутылок, и способ его изготовления», который включен в настоящий документ посредством ссылки в полном объеме.

[47] Алюминиевые сплавы с более низкой долей брака могут быть получены путем комбинации процессов прокатки и отжига. Один иллюстративный способ включает в себя последовательные этапы: литье (например, литье с прямым охлаждением (direct chill, DC)); гомогенизацию; горячую прокатку; холодную прокатку (обжатие по толщине примерно 60-99%); необязательный рекристаллизационный отжиг (примерно 290–500 °C/0,5–4 часа); дополнительная холодная прокатка (обжатие 15-30%); и стабилизирующий отжиг (примерно 100–300°C/0,5–5 часов).

[47] В другом примере способ изготовления алюминиевого сплава, как описано здесь, включает в себя последовательные стадии: литье с прямым охлаждением (DC); гомогенизация; горячая прокатка; холодная прокатка (обжатие по толщине 60-99%); необязательный рекристаллизационный отжиг (примерно 300–450 °C/1–2 часа); дополнительная холодная прокатка (обжатие 15-30%); и стабилизирующий отжиг (примерно 120–260 °C/1–3 часа).

[48] Последней термообработкой сплавов может быть, например, либо H2x (без промежуточного отжига), либо H3x или H1x (с промежуточным отжигом). Таким образом, термообработка сплава может изменяться в зависимости от требований к конечным изделиям.

[49] Описанные в настоящем документе сплавы могут быть отлиты в слитки с использованием процесса прямого охлаждения (DC). Процесс литья с прямым охлаждением выполняется в соответствии со стандартами, обычно используемыми в алюминиевой промышленности, как известно специалисту в данной области техники. Необязательно, процесс литья может включать в себя процесс непрерывной разливки. Непрерывная разливка может включать в себя, но не ограничиваясь этим, двухвалковую литейную машину, двухленточную литейную машину и машину для блочного литья. В некоторых случаях для достижения желаемой микроструктуры, механических свойств и физических свойств изделий сплавы не обрабатывают с использованием методов непрерывной разливки.

[50] Затем литой слиток можно подвергать дальнейшим этапам обработки для формирования металлического листа. В некоторых примерах дополнительные этапы обработки включают в себя обработку металлического слитка на этапе гомогенизации, этап горячей прокатки, этап холодной прокатки, необязательный этап рекристаллизационного отжига, второй этап холодной прокатки и этап стабилизирующего отжига.

[51] Этап гомогенизации может включать одноступенчатую гомогенизацию или двухступенчатую гомогенизацию. В некоторых примерах этапа гомогенизации проводят одноступенчатую гомогенизацию, при которой слиток, полученный из сплавов с составами, описанными в настоящем документе, нагревают для достижения пиковой температуры металла (peak metal temperature, PMT). Затем слиток подвергают выдержке (т. е. выдерживают при указанной температуре) в течение определенного периода времени в ходе первого этапа. В других примерах этапа гомогенизации проводят двухступенчатую гомогенизацию, при которой подготовленный слиток нагревают до достижения первой температуры и затем подвергают выдержке в течение определенного периода времени. На втором этапе слиток может быть охлажден до температуры, меньшей, чем температура, используемая на первом этапе, а затем подвергнут выдержке в течение некоторого времени в ходе второго этапа.

[52] После гомогенизации может быть проведен процесс горячей прокатки. В некоторых примерах слитки могут быть подвергнуты горячей прокатке до толщины примерно 5 мм или меньше. Например, слитки могут быть подвергнуты горячей прокатке до толщины примерно 4 мм или менее, толщины примерно 3 мм или менее, толщины примерно 2 мм или менее, или толщины примерно 1 мм или менее.

[53] Чтобы получить соответствующий баланс текстуры в конечных материалах, скорость и температуру горячей прокатки можно регулировать таким образом, чтобы обеспечить полную рекристаллизацию горячекатаных материалов во время намотки на выходе из стана горячей прокатки.

[54] Затем горячекатаные изделия могут быть подвергнуты холодной прокатке до конечной толщины. В некоторых примерах первый этап холодной прокатки дает обжатие по толщине примерно 60–99% (например, примерно 50-80%, примерно 60-70%, примерно 50–90% или примерно 60-80%). Например, первый этап холодной прокатки приводит к обжатию по толщине примерно 65%, примерно 70%, примерно 75%, примерно 80%, примерно 85%, примерно 90% или примерно 99%. В некоторых примерах второй этап холодной прокатки приводит к дополнительному обжатию по толщине примерно 15–30% (например, примерно 20–25%, примерно 15–25%, примерно 15–20%, примерно 20–30% или примерно 25–30%). Например, второй этап холодной прокатки обеспечивает дополнительное обжатие по толщине примерно 15%, 20%, 25% или 30%.

[55] В некоторых примерах этап отжига представляет собой рекристаллизационный отжиг (например, после начальной холодной прокатки). В одном примере рекристаллизационный отжиг проводят при температуре металла примерно 290–500 °С в течение примерно 0,5–4 ч. В одном примере рекристаллизационный отжиг проводят при температуре металла примерно 300–450 °C. В одном примере рекристаллизация длится примерно 1–2 часа.

[56] Этап рекристаллизационного отжига может включать в себя нагревание сплава от комнатной температуры до температуры от примерно 290 °С до примерно 500 °С (например, от примерно 300 °С до примерно 450 °С, от примерно 325 °С до примерно 425 °С, от примерно 300 °С до примерно 400 °С, от примерно 400 °С до примерно 500 °С, от примерно 330 °С до примерно 470 °С, от примерно 375 °С до примерно 450 °С или от примерно 450 °С до примерно 500 °С).

[57] В некоторых аспектах этап отжига представляет собой стабилизирующий отжиг (например, после окончательной холодной прокатки). В одном примере стабилизирующий отжиг выполняют при температуре металла примерно 100–300 °C в течение примерно 0,5–5 часов. В другом примере стабилизирующий отжиг выполняют при температуре металла примерно 120–260 °C в течение примерно 1–3 часов. В следующем примере стабилизирующий отжиг выполняют при температуре металла примерно 240 °C в течение примерно 1 часа.

[58] Этап стабилизирующего отжига может включать нагревание сплава от комнатной температуры до температуры от примерно 100 °С до примерно 300 °С (например, от примерно 120 °С до примерно 250 °С, от примерно 125 °С до примерно 200 °С, от примерно 200 °С до примерно 300 °С, от примерно 150 °С до примерно 275 °С, от примерно 225 °С до примерно 300 °С или от примерно 100 °С до примерно 175 °С).

[59] Сплавы и способы, описанные здесь, могут быть использованы для получения металлических предметов сложной формы, таких как алюминиевые банки или бутылки. Холоднокатаные листы, описанные выше, могут быть подвергнуты ряду обычных процессов изготовления банок и бутылок для производства заготовок. Затем заготовки могут быть отожжены с образованием отожженных заготовок. Необязательно, заготовки получают из алюминиевых сплавов с использованием процесса вытяжки и утонения стенок (DWI), а банки и бутылки изготавливают в соответствии с другими процессами формования, известными специалистам в данной области техники.

[60] Формованные алюминиевые бутылки могут быть использованы для напитков, включая, но не ограничиваясь ими, безалкогольные напитки, воду, пиво, энергетические напитки и другие напитки.

[61] Ниже приведен ряд иллюстративных вариантов осуществления, включая, по меньшей мере, некоторые явно перечисленные как «EC» (Example Combinations), примеры комбинаций, обеспечивающие дополнительное описание различных типов вариантов реализации в соответствии с идеями, описанными в настоящем документе. Эти примеры не должны быть взаимоисключающими, исчерпывающими или ограничительными; и изобретение не ограничивается этими иллюстративными вариантами реализации, а, напротив, охватывает все возможные изменения и варианты в пределах объема пунктов формулы изобретения и их эквивалентов.

[62] EC 1. Способ, включающий: литье с прямым охлаждением алюминиевого сплава; гомогенизацию слитка из алюминиевого сплава для получения гомогенизированного слитка из алюминиевого сплава; горячую прокатку гомогенизированного слитка из алюминиевого сплава с образованием изделия из горячекатаного алюминиевого сплава; холодную прокатку изделия из горячекатаного алюминиевого сплава на этапе холодной прокатки для формирования изделия из холоднокатаного алюминиевого сплава, при этом этап холодной прокатки обеспечивает обжатие по толщине 60 - 99%; и стабилизирующий отжиг изделия из холоднокатаного алюминиевого сплава при температуре металла примерно 100–300 °С в течение примерно 0,5–5 часов, причем этапы горячей прокатки, холодной прокатки и стабилизационного отжига приводят к получению изделия из холоднокатаного алюминиевого сплава, имеющего колебание фестонообразования от примерно -3,5 до примерно 2%, среднее значение фестонообразования, меньшее или равное, чем примерно 5,5%, предел текучести от примерно 185 МПа до примерно 225 МПа, предел прочности на растяжение от примерно 205 МПа до примерно 250 МПа, начальную деформацию εS, при которой начинается этап IV деформационного упрочнения, и конечную деформацию εF, при которой заканчивается местное обжатие, при этом εstable больше или равна примерно 0,035, где εstable = εF - εS, при этом колебание фестонообразования представляет собой разность между средним значением двух высот гильзы, сформованной из изделия из холоднокатаного алюминиевого сплава, измеренных в положениях, расположенных под углом 180° по периметру гильзы, и средним значением четырех высот гильзы, измеренных в положениях, расположенных под углом 45° по периметру, и разность, разделенную на высоту гильзы, причем среднее значение фестонообразования представляет собой разность между высотой выступов и впадин, и разность, разделенную на высоту гильзы.

[63] EC 2. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором холодная прокатка представляет собой первый этап холодной прокатки, при этом холоднокатаное изделие представляет собой первое холоднокатаное изделие, и при этом способ дополнительно включает прокатку первого холоднокатаного изделия на втором этапе холодной прокатки для формирования второго холоднокатаного изделия, при этом вторая холодная прокатка обеспечивает обжатие по толщине примерно 15-30%.

[64] EC 3. Способ по какой-либо предшествующей или последующей комбинации примеров, дополнительно включающий: до второго этапа холодной прокатки, рекристаллизационный отжиг первого холоднокатаного изделия, причем температура металла при рекристаллизационном отжиге составляет примерно 290–500 °C в течение примерно 0,5-4 ч.

[65] EC 4. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором температура металла при рекристаллизационном отжиге составляет примерно 300–450 °C в течение примерно 1–2 часов.

[66] EC 5. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором температура металла при стабилизирующем отжиге составляет примерно 120–260 °C в течение примерно 1-3 часов.

[67] EC 6. Способ по какой-либо предшествующей или последующей комбинации примеров, дополнительно включающий: формование изделия из холоднокатаного алюминиевого сплава с образованием формованного изделия, при этом формование заготовки включает в себя завальцовку края, и при этом этап завальцовки края дает формованное изделие, имеющее долю брака, меньшую или равную, чем примерно 25%, вследствие растрескивания завальцованного края.

[68] EC 7. Способ по какой-либо предшествующей или последующей комбинации примеров, где доля брака меньше или равна, чем примерно 15%.

[69] EC 8. Способ по какой-либо предшествующей или последующей комбинации примеров, где доля брака меньше или равна, чем примерно 10%.

[70] EC 9. Способ по какой-либо предшествующей или последующей комбинации примеров, в которой формованное изделие представляет собой алюминиевую бутылку.

[71] EC 10. Способ по какой-либо предшествующей или последующей комбинации примеров, в которой формованное изделие представляет собой алюминиевую банку.

[72] EC 11. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором εstable равна или больше, чем примерно 0,042.

[73] EC 12. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором εstable равна или больше, чем примерно 0,060.

[74] EC 13. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором колебание фестонообразования составляет от примерно -3,0 до примерно 2%.

[75] EC 14. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором колебание фестонообразования составляет от примерно -2,5 до примерно 2%.

[76] EC 15. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором среднее значение фестонообразования равно или меньше, чем примерно 5,0%.

[77] EC 16. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором предел текучести составляет от примерно 190 МПа до примерно 220 МПа.

[78] EC 17. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором предел прочности на растяжение составляет от примерно 210 МПа до примерно 240 МПа.

[79] EC 18. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором до горячей прокатки алюминиевый сплав имеет толщину от примерно 1,1 дюйма до примерно 2,1 дюйма (от примерно 27,94 мм до примерно 53,34 мм).

[80] EC 19. Способ по какой-либо предшествующей или последующей комбинации примеров, где толщина сляба составляет от примерно 1,2 дюйма до примерно 2,0 дюйма (от примерно 30,48 мм до примерно 50,8 мм).

[81] EC 20. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором толщина сляба составляет от примерно 1,6 дюйма до примерно 2,0 дюйма (от примерно 40,64 мм до примерно 50,8 мм).

[82] EC 21. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором изделие из горячекатаного алюминиевого сплава имеет толщину горячекатаной полосы (HB) от примерно 0,12 дюйма до примерно 0,25 дюйма (от примерно 3,05 мм до примерно 6,35 мм).

[83] EC 22. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором толщина HB составляет от примерно 0,13 дюйма до примерно 0,24 дюйма (от примерно 3,302 мм до примерно 6,096 мм).

[84] EC 23. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором толщина HB составляет от примерно 0,18 дюйма до примерно 0,22 дюйма (от примерно 4,574 мм до примерно 5,588 мм).

[85] EC 24. Способ по какой-либо из предшествующих или последующих комбинаций примеров, в котором изделие из холоднокатаного алюминиевого сплава имеет отношение деформации при горячей прокатке/деформации при холодной прокатке от примерно 0,50 до примерно 1,55.

[86] EC 25. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором отношение деформации горячей прокатки/деформации холодной прокатки составляет от примерно 0,60 до примерно 1,15.

[87] EC 26. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором отношение деформации горячей прокатки/деформации холодной прокатки составляет от примерно 0,80 до примерно 1,05.

[88] EC 27. Формованное изделие, выполненное из алюминиевого листа, содержащего сплав, имеющий колебание фестонообразования от примерно -3,5 до примерно 2%, среднее значение фестонообразования, равное или меньшее, чем 5,5%, предел текучести примерно 185 - 225 МПа, предел прочности на растяжение примерно 205-250 МПа, начальную деформацию εS, при которой начинается этап IV деформационного упрочнения, и конечную деформацию εF, при которой заканчивается местное обжатие; при этом εstable больше или равна 0,035, где εstable = εF - εS; при этом колебание фестонообразования представляет собой разность между средним значением двух высот гильзы, сформированной из алюминиевого листа, измеренных в положениях, расположенных под углом 180° по периметру гильзы, и средним значением четырех высот гильзы, измеренных в положениях, расположенных под углом 45° по периметру, и разность, разделенную на высоту гильзы, и при этом среднее значение фестонообразования представляет собой разность между высотой выступов и высотой впадин, и разность, разделенную на высоту гильзы.

[89] EC 28. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором формованное изделие представляет собой алюминиевую бутылку.

[90] EC 29. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором формованное изделие представляет собой алюминиевую банку.

[91] EC 30. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором εstable равна или больше, чем примерно 0,042.

[92] EC 31. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором εstable равна или больше, чем примерно 0,060.

[93] EC 32. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором колебание фестонообразования составляет от примерно -3,0 до примерно 2%.

[94] EC 33. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором колебание фестонообразования составляет от примерно -2,5 до примерно 2%.

[95] EC 34. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором среднее значение фестонообразования равна или меньше, чем примерно 5,0%.

[96] EC 35. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором предел текучести составляет от примерно 190 МПа до примерно 220 МПа.

[97] EC 36. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором предел прочности на растяжение составляет от примерно 210 МПа до примерно 240 МПа.

[98] EC 37. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором алюминиевый лист имеет толщину сляба от примерно 1,1 дюйма до примерно 2,1 дюйма (от примерно 27,94 мм до примерно 53,34 мм).

[99] EC 38. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором толщина сляба составляет от примерно 1,2 дюйма до примерно 2,0 дюйма (от примерно 30,48 мм до примерно 50,8 мм).

[100] EC 39. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором толщина сляба составляет от примерно 1,6 дюйма до примерно 2,0 дюйма (от примерно 40,64 мм до примерно 50,8 мм).

[101] EC 40. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором алюминиевый лист имеет толщину горячекатаной полосы (HB) от примерно 0,12 дюйма до примерно 0,25 дюйма (от примерно 3,05 мм до примерно 6,35 мм).

[102] EC 41. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором толщина HB составляет от примерно 0,13 дюйма до примерно 0,24 дюйма (от примерно 3,302 мм до примерно 6,096 мм).

[103] EC 42. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором толщина HB составляет от примерно 0,18 дюйма до примерно 0,22 дюйма (от примерно 4,574 мм до примерно 5,588 мм).

[104] EC 43. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором алюминиевый лист имеет отношение деформации горячей прокатки/деформации холодной прокатки от примерно 0,50 до примерно 1,55.

[105] EC 44. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором отношение деформации горячей прокатки/деформации холодной прокатки составляет от примерно 0,60 до примерно 1,15.

[106] EC 45. Формованное изделие по какой-либо предшествующей или последующей комбинации примеров, в котором отношение деформации горячей прокатки/деформации холодной прокатки составляет от примерно 0,80 до примерно 1,05.

[107] EC 46. Способ изготовления сплава по какой-либо предшествующей или последующей комбинации примеров, включающий: литье с прямым охлаждением алюминиевого слитка; гомогенизацию алюминиевого слитка для получения гомогенизированного слитка; горячую прокатку гомогенизированного слитка для образования горячекатаного изделия; холодную прокатку горячекатаного изделия на этапе холодной прокатки для образования холоднокатаного изделия, причем этап холодной прокатки обеспечивает обжатие по толщине примерно 60-99%; и стабилизирующий отжиг холоднокатаного изделия при температуре металла от примерно 100-300°С в течение примерно 0,5-5 часов.

[108] EC 47. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором холодная прокатка представляет собой первый этап холодной прокатки, при этом холоднокатаное изделие представляет собой первое холоднокатаное изделие, и при этом способ дополнительно включает прокатку первого холоднокатаного изделия на втором этапе холодной прокатки для формирования второго холоднокатаного изделия, при этом вторая холодная прокатка обеспечивает обжатие по толщине 15-30%.

[109] EC 48. Способ по какой-либо предшествующей или последующей комбинации примеров, дополнительно включающий: до второго этапа холодной прокатки, рекристаллизационный отжиг первого холоднокатаного изделия, причем температура металла при рекристаллизационном отжиге составляет примерно 290–500 °C в течение примерно 0,5-4 ч.

[110] EC 49. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором температура металла при рекристаллизационном отжиге составляет примерно 300–450 °C в течение примерно 1–2 часов.

[111] EC 50. Способ по какой-либо предшествующей или последующей комбинации примеров, в котором температура металла при стабилизирующем отжиге составляет примерно 120–260 °C в течение примерно 1-3 часов.

[112] EC 51. Способ изготовления формованного изделия по какой-либо предшествующей или последующей комбинации примеров, включающий: формование алюминиевого листа в виде заготовки; отжиг заготовки; и формование заготовки для формования формованного изделия, при этом формование заготовки включает в себя завальцовку края, и при этом доля брака из-за растрескивания завальцованного валика во время завальцовки равна или меньше, чем примерно 25%.

[113] EC 52. Способ изготовления по какой-либо предшествующей или последующей комбинации примеров, в котором доля брака равна или меньше, чем примерно 15%.

[114] EC 53. Способ изготовления по какой-либо предшествующей или последующей комбинации примеров, в котором доля брака равна или меньше, чем примерно 10%.

[115] Вышеописанные аспекты являются только возможными примерами реализации, изложенными только для ясного понимания принципов настоящего раскрытия изобретения. Многие варианты и изменения могут быть внесены в описанный выше пример (примеры) без существенного отклонения от сущности и принципов настоящего раскрытия изобретения. Все такие изменения и варианты включены в объем настоящего изобретения, и все возможные пункты формулы, относящиеся к отдельным аспектам или комбинациям элементов или этапов, предназначены для поддержки настоящего раскрытия изобретения. Кроме того, хотя конкретные термины используются в настоящем документе, а также в последующих пунктах формулы изобретения, они используются только в общем и описательном смысле, а не в целях ограничения описанного изобретения и последующих пунктов формулы.

Изобретение относится к технологии получения алюминиевых сплавов, которые могут быть использованы при производстве алюминиевых изделий сложной формы, таких как бутылки или банки. Способ получения формованного изделия из алюминиевого сплава, включает получение слитка литьем из алюминиевого сплава, содержащего, % масс.: 0,15-0,50 Si, 0,35-0,65 Fe, 0,05-0,30 Cu, 0,60-1,10 Mn, 0,80-1,30 Mg, 0,000-0,080 Cr, 0,000-0,500 Zn, 0,000-0,080 Ti, до 0,15 примесей и остальное - алюминий; гомогенизацию слитка, горячую прокатку, холодную прокатку с обжатием по толщине 60-99%, стабилизирующий отжиг при температуре 100-300°С в течение 0,5-5 часов с получением изделия, имеющего колебание фестонообразования от -3,5 до 2%, среднее значение фестонообразования, равное или меньшее 5,5%, предел текучести 185-225 МПа, предел прочности на растяжение 205-250 МПа, εstable, равное или большее 0,035, где εstable = εF – εS, εS - начальная деформация, при которой начинается этап IV деформационного упрочнения, εF - конечная деформация, при которой заканчивается местное обжатие. Изобретение направлено на улучшение формуемости с высокой степенью деформации алюминиевых сплавов при снижении числа случаев растрескивания. 2 н. и 18 з.п. ф-лы, 4 ил.

1. Способ получения формованного изделия из алюминиевого сплава, содержащий:

получение слитка литьем из алюминиевого сплава;

гомогенизацию слитка из алюминиевого сплава для получения гомогенизированного слитка из алюминиевого сплава;

горячую прокатку гомогенизированного слитка из алюминиевого сплава для получения изделия из горячекатаного алюминиевого сплава;

холодную прокатку изделия из горячекатаного алюминиевого сплава на этапе холодной прокатки для получения изделия из холоднокатаного алюминиевого сплава, причем этап холодной прокатки обеспечивает обжатие по толщине 60-99%, и

стабилизирующий отжиг изделия из холоднокатаного алюминиевого сплава при температуре металла 100-300°С в течение 0,5-5 часов,

причем алюминиевый сплав содержит от 0,15 до 0,50% масс. Si; от 0,35 до 0,65% масс. Fe; от 0,05 до 0,30% масс. Cu; от 0,60 до 1,10% масс. Mn; от 0,80 до 1,30% масс. Mg; от 0,000 до 0,080% масс. Cr; от 0,000 до 0,500% масс. Zn; от 0,000 до 0,080% масс. Ti; и до 0,15% масс. примесей, и остальное Al,

при этом этапы горячей прокатки, холодной прокатки и стабилизирующего отжига приводят к получению холоднокатаного изделия из алюминиевого сплава, имеющего колебание фестонообразования от -3,5 до 2%, среднее значение фестонообразования, равное или меньшее чем 5,5%, предел текучести 185-225 МПа, предел прочности на растяжение 205-250 МПа, начальную деформацию εS, при которой начинается этап IV деформационного упрочнения, и конечную деформацию εF, при которой заканчивается местное обжатие, при этом εstable равна или больше чем 0,035, где εstable=εF-εS,

причем колебание фестонообразования представляет собой разность колебания фестонообразования между средним значением двух высот гильзы, полученной из изделия из холоднокатаного алюминиевого сплава, измеренных в положениях, расположенных под углом 180° по периметру гильзы, и средним значением четырех высот гильзы, измеренных в положениях, расположенных под углом 45° по указанному периметру, и разность колебания фестонообразования, разделенную на высоту гильзы, и

при этом среднее значение фестонообразования представляет собой разность средних значений фестонообразования между высотой выступов и высотой впадин и разность средних значений фестонообразования, разделенную на высоту гильзы.

2. Способ по п. 1, в котором холодная прокатка представляет собой первый этап холодной прокатки, причем холоднокатаное изделие является первым холоднокатаным изделием, при этом способ дополнительно включает прокатку первого холоднокатаного изделия на втором этапе холодной прокатки с образованием второго холоднокатаного изделия, при этом вторая холодная прокатка обеспечивает обжатие по толщине 15-30%.

3. Способ по п. 1 или 2, дополнительно включающий в себя перед вторым этапом холодной прокатки рекристаллизационный отжиг первого холоднокатаного изделия, причем температура металла при рекристаллизационном отжиге составляет 290-500°С в течение 0,5-4 часов.

4. Способ по п. 3, в котором температура металла при рекристаллизационном отжиге составляет 300-450°С в течение 1-2 часов.

5. Способ по любому из предшествующих пунктов, в котором температура металла при стабилизирующем отжиге составляет 120-260°С в течение 1-3 часов.

6. Способ по любому из предшествующих пунктов, дополнительно включающий формирование холоднокатаного изделия из алюминиевого сплава для получения формованного изделия, причем формование холоднокатаного изделия из алюминиевого сплава включает завальцовку края, при этом этап завальцовки края приводит к получению формованного изделия, имеющего долю брака вследствие растрескивания завальцованного валика, равную или меньшую чем 25%.

7. Способ по п. 6, в котором доля брака равна или меньше чем 15%.

8. Способ по п. 6, в котором доля брака равна или меньше чем 10%.

9. Способ по любому из пп. 1-6, в котором εstable равна или больше чем 0,042.

10. Способ по п. 9, в котором εstable равна или больше чем 0,060.

11. Способ по любому из пп. 1-6, в котором колебание фестонообразования составляет -3,0-2%.

12. Способ по п. 10, в котором колебание фестонообразования составляет -2,5-2%.

13. Способ по любому из пп. 1-6, в котором среднее значение фестонообразования равно или меньше чем 5,0%.

14. Способ по любому из пп. 1-6, в котором предел текучести составляет 190-220 МПа.

15. Способ по любому из пп. 1-6, в котором предел прочности на растяжение составляет 210-240 МПа.

16. Способ по любому из пп. 1-6, в котором перед горячей прокаткой слиток из алюминиевого сплава имеет толщину сляба 1,1-2,1 дюйма (27,94-53,34 мм).

17. Способ по любому из пп. 1-6, в котором перед горячей прокаткой слиток из алюминиевого сплава имеет толщину горячекатаной полосы (НВ) 0,12-0,25 дюйма (3,05-6,35 мм).

18. Способ по любому из пп. 1-6, в котором холоднокатаное изделие из алюминиевого сплава имеет отношение деформации горячей прокатки/деформации холодной прокатки 0,50-1,55.

19. Формованное изделие из алюминиевого сплава, полученное способом по п. 1.

20. Формованное изделие по п. 19, в котором формованное изделие представляет собой по меньшей мере одно из алюминиевой бутылки и алюминиевой банки.

| US 6325872 B1, 04.12.2001 | |||

| US 2009053099 A1, 26.02.2009 | |||

| СПОСОБ ПРОИЗВОДСТВА ПРОДУКТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СЕРИИ АА2000 | 2007 |

|

RU2443798C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНОГО ЛИСТА ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2010 |

|

RU2449047C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ СПЛАВА СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-МАРГАНЕЦ | 2010 |

|

RU2451105C1 |

Авторы

Даты

2020-01-24—Публикация

2017-04-28—Подача