Настоящее изобретение в целом относится к способу производства участка контейнера, заключающего в себе внутренний объем, включающему стадии а. обеспечения плоского композита, содержащего i. несущий слой, ii. барьерный слой пластика, соединенный с несущим слоем, iii. по меньшей мере два слоя термопластического пластика KSa и KSw, соединенных с барьерным слоем пластика, причем по меньшей мере один, предпочтительно KSw, предпочтительно в качестве самого внешнего слоя плоского композита, из указанных по меньшей мере двух слоев пластика представляет собой смесь по меньшей мере двух пластиков, b. складывания плоского композита с образованием складки по меньшей мере с двумя поверхностями складки, прилегающими друг к другу, и с. соединения соответственно по меньшей мере частичного участка указанных по меньшей мере двух поверхностей складки при помощи нагревания частичного участка с образованием участка контейнера, и к контейнеру, получаемому при помощи указанного способа.

В течение длительного времени консервирование пищевых продуктов - как пищевых продуктов для употребления человеком, так и продуктов для животных - осуществляли путем хранения в консервной банке или в стеклянной банке, закрытой крышкой. Срок хранения может быть увеличен за счет раздельной стерилизации, насколько это возможно, как пищевого продукта, так и контейнера, в данном случае стеклянной банки или консервной банки, и затем заполнения контейнера пищевым продуктом и запечатывания контейнера. Альтернативно, срок хранения можно увеличить путем автоклавирования пищевого продукта, находящегося в контейнере. Однако указанные проверенные временем меры увеличения срока хранения пищевых продуктов имеют и ряд недостатков.

Недостатки консервных банок и стеклянных банок обусловлены их по существу цилиндрической формой, вследствие которой невозможно плотное, компактное хранение. Кроме того, сами по себе консервные банки и стеклянные банки имеют значительную собственную массу, что приводит к повышенным затратам энергии при транспортировке.

Кроме того, достаточно большие затраты энергии необходимы для производства стекла, олова или алюминия, даже если исходное сырье получено путем вторичной переработки. В случае стеклянных банок, дополнительным осложнением являются повышенные транспортные расходы. Стеклянные банки обычно производят на стекольных заводах, откуда их необходимо перевозить на завод, расфасовывающий пищевые продукты, при этом банки при перевозке занимают значительный объем. Кроме того, стеклянные банки или консервные банки можно открыть, только приложив значительные усилия, или при помощи инструментов, что достаточно неудобно. В случае консервных банок дополнительно также существует высокий риск повреждения острыми краями, образующимися при открывании. При применении стеклянных банок осколки стекла постоянно попадают в пищевой продукт во время заполнения стеклянных банок или открывания заполненных стеклянных банок, что в наихудшем случае может привести к внутренним повреждениям при употреблении пищевого продукта.

Другие системы упаковки для настолько долгого хранения пищевых продуктов, насколько это возможно без ухудшения качества, известны из уровня техники. Указанные системы представляют собой контейнеры, изготовленные из плоских композитов, часто также называемых ламинатом. Такие плоские композиты часто состоят из слоя термопластического пластика, несущего слоя, обычно изготовленного из картона или бумаги, слоя усилителя адгезии, слоя алюминия и дополнительного слоя пластика, как описано, в числе прочего, в WO 90/09926 А2.

Указанные многослойные контейнеры уже имеют множество преимуществ по сравнению с традиционными стеклянными банками и консервными банками. Тем не менее также существуют возможности улучшения указанных систем упаковки. Так, в тех участках плоских композитов, которые подвергаются большим механическим нагрузкам во время производства контейнера, иногда образуются небольшие дефекты, такие как трещины, пузыри, участки расслоения или не открытые карманы или микроканалы, приводящие к протечкам, в которых микроорганизмы могут размножаться или проникать внутрь контейнера, и пищевой продукт в контейнере может легче портиться. С указанными микроорганизмами в небольших дефектах контейнеров невозможно бороться даже путем более тщательного обеззараживания пищевого продукта. Даже попытка более тщательного обеззараживания контейнера перед заполнением пищевым продуктом едва ли приводит к желательным длительным срокам хранения. Любое повреждение алюминиевого барьерного слоя, кроме того, приводит к проблемам, связанным с проникновением кислорода в контейнер, что, в свою очередь, вносит вклад в потерю качества пищевого продукта и, таким образом, сокращает срок хранения. В ходе изготовления контейнера участки, имеющие перекрещивающиеся складки и складываемые особенно резко или в нескольких направлениях, например, в углах областей дна и верха контейнеров, подвергаются особенному риску. В процессе холодного складывания и последующего горячего запаивания алюминийсодержащих плоских композитов описанные выше дефекты особенно часто возникают в указанной области.

В целом, задачей настоящего изобретения является по меньшей мере частичное устранение недостатков, выявленных в уровне техники

Далее задачей настоящего изобретения является обеспечение способа, при помощи которого можно производить контейнер, также при большом количестве изделий, подходящий для хранения пищевого продукта длительное время, при этом контейнер не нужно особенно тщательно обеззараживать.

Кроме того, задачей настоящего изобретения является уменьшение, при таком же обеззараживании пищевого продукта и соответствующего контейнера, доли заполненных пищевым продуктом контейнеров с низким сроком хранения, при помощи продленного обеззараживания пищевого продукта.

Далее, задачей настоящего изобретения является обеспечение способа, позволяющего получать контейнеры по меньшей мере такого же качества, что и в уровне техники, с увеличенной скоростью производства.

Далее задачей настоящего изобретения является предложить способ, обеспечивающий особенно точные складки с наименьшим возможным числом дефектов, образующихся на участках, подвергающихся механическим нагрузкам, особенно во время производства контейнера, и обеспечивающий возможность настолько точного расположения, насколько это возможно, участков, предназначенных для соединения путем запаивания, по отношению друг к другу и по отношению к соединяющим инструментом. В частности, настолько, насколько это возможно, избегают разрывов на перекрестиях сгибов.

Вклад в достижение по меньшей мере одной из указанных выше задач осуществлен с помощью объектов, охарактеризованных в пунктах формулы изобретения. Зависимые пункты, относящиеся к соответствующим независимым пунктам формулы изобретения, характеризуют предпочтительные варианты реализации указанного вклада в достижение данных задач.

Вклад в достижение по меньшей мере одной из указанных выше задач осуществляют с помощью способа получения участка контейнера, заключающего в себе внутренний объем, включающего стадии

a. обеспечение плоского композита, содержащего

i. несущий слой;

ii. барьерный слой пластика, соединенный с несущим слоем;

iii. по меньшей мере два слоя термопластического пластика KSa и KSw, обеспеченные на стороне барьерного слоя пластика, обращенной от несущего слоя, причем по меньшей мере один из указанных по меньшей мере двух слоев пластика представляет собой смесь по меньшей мере двух пластиков;

b. холодное складывание плоского композита с образованием складки по меньшей мере с двумя поверхностями складки, прилегающими друг к другу;

c. соединение между собой по меньшей мере двух поверхностей складки посредством по меньшей мере частичного участка указанных по меньшей мере двух поверхностей складки соответственно при помощи нагревания частичного участка с образованием участка контейнера;

причем холодное складывание на этапе b. означает, что складывание происходит при температуре одного, предпочтительно двух, и особенно предпочтительно каждого из указанных по меньшей мере двух слоев термопластического пластика ниже температуры плавления указанного слоя пластика.

Контейнеры, которые могут быть получены по способу согласно настоящему изобретению, предпочтительно имеют по меньшей мере одно ребро, предпочтительно от 6 до 16 ребер, особенно предпочтительно от 7 до 12 ребер. Согласно настоящему изобретению, ребро следует понимать как определенные области, которые, при складывании поверхности, образуются из двух частей указанной поверхности, накладывающихся одна на другую. Ребра, которые можно упомянуть в качестве примера, представляют собой вытянутые области контакта соответственно двух поверхностей стенок контейнера, по существу в форме прямоугольного параллелепипеда. Такой контейнер в форме прямоугольного параллелепипеда, как правило, имеет 12 ребер. В указанном контейнере стенки контейнера предпочтительно представляют собой поверхности контейнера, ограниченные ребрами. Стенки контейнера в контейнере согласно настоящему изобретению предпочтительно образованы по меньшей мере на 50, предпочтительно по меньшей мере на 70 и еще более предпочтительно по меньшей мере на 90% их поверхности, из несущего слоя в качестве части плоского композита.

Термин «соединенные» в настоящем описании включает адгезию двух объектов благодаря ван-дер-ваальсовым силам притяжения. Указанные объекты могут следовать друг за другом непосредственно или быть соединены между собой посредством других объектов. В случае плоского композита это означает, например, что несущий слой может быть соединен непосредственно и соответственно сразу же с барьерным слоем пластика, или также может быть соединен опосредованно при помощи одного или нескольких слоев, например, при помощи одного или нескольких слоев усилителей адгезии, предпочтительным является непосредственное соединение. Согласно конкретному варианту реализации плоского композита, один из двух слоев термопластического пластика KSa или KSw предпочтительно соединен непосредственно с барьерным слоем пластика.

В способе согласно настоящему изобретению, предпочтительно чтобы плоский композит также содержал один или два и более дополнительных слоев, в дополнение к несущему слою, барьерному слою пластика, соединенному с несущим слоем, и по меньшей мере двум слоям термопластического пластика KSa и KSw, которые обеспечены на стороне барьерного слоя, обращенной от несущего слоя. Предпочтительно, чтобы указанный дополнительный слой или слои представляли собой слои усилителя адгезии. Согласно одному из вариантов реализации, указанные слои могут быть обеспечены между несущим слоем и барьерным слоем пластика. Однако предпочтительно чтобы барьерный слой пластика и несущий слой не были соединены между собой при помощи слоя усилителя адгезии. Согласно другому варианту реализации, слой усилителя адгезии может быть обеспечен между барьерным слоем пластика и одним из по меньшей мере двух слоев термопластического пластика KSa и KSw, для улучшения сцепления слоев и следовательно чтобы затруднить разъединение слоев. В одном из вариантов реализации согласно настоящему изобретению, слой усилителя адгезии обеспечен между несущим слоем и барьерным слоем пластика, по меньшей мере два слоя термопластического пластика KSa и KSw предпочтительно следуют за барьерным слоем пластика, предпочтительно непосредственно, со стороны, обращенной от несущего слоя. В другом варианте реализации согласно настоящему изобретению, не обеспечен слой усилителя адгезии между несущим слоем и барьерным слоем пластика, но по меньшей мере один слой усилителя адгезии расположен между барьерным слоем пластика и одним из слоев термопластического пластика KSa и KSw, предпочтительно между барьерным слоем пластика и слоем термопластического пластика KSa. Далее, в другом варианте реализации, по меньшей мере один слой усилителя адгезии расположен между несущим слоем и барьерным слоем пластика и по меньшей мере еще один слой усилителя адгезии расположен между барьерным слоем пластика и одним из слоев термопластического пластика KSa и KSw, предпочтительно между барьерным слоем пластика и слоем термопластического пластика KSa.

Возможные усилители адгезии представляют собой все полимеры, которые, благодаря подходящим функциональным группам, подходят для получения прочного соединения при помощи образования ионных связей или ковалентных связей с поверхностью другого конкретного слоя. Предпочтительно, указанные полимеры представляют собой полиолефины с введенными функциональными группами при помощи сополимеризации с акриловой кислотой, акрилатами, производными акрилатов или ангидридами карбоновых кислот, содержащими двойные связи, например малеиновым ангидридом, или по меньшей мере двумя из указанных соединений. Из указанных соединений особенно предпочтительными являются сополимеры полиэтилена/малеиновой кислоты, указанные сополимеры выпускает, например, DuPont под торговым наименованием Bynell®. Соответственно предпочтительно, чтобы ни один из слоев термопластического пластика, которые могут присутствовать в плоском композите, не являлся усилителем адгезии. Предпочтительно, чтобы описанные выше слои термопластических пластиков KSa и KSw, а также слой пластика KSu, который будет описан позже, не являлись усилителями адгезии.

В предпочтительном варианте реализации способа согласно настоящему изобретению обеспечены по меньшей мере два, или от двух до пяти, слоев термопластического пластика KSa и KSw, соединенные с барьерным слоем пластика, и слой пластика KSw, следующий за слоем пластика KSa, и предпочтительно следующий непосредственно. Кроме того, предпочтительно, чтобы конкретный слой пластика, наиболее удаленный от несущего слоя - часто называемый слоем пластика KSw - присутствовал в виде смеси по меньшей мере двух пластиков, и чтобы слой термопластического пластика, лежащий наиболее близко к несущему слою - часто называемый слоем пластика KSa - содержал наполнитель из неорганических частиц. В одном из вариантов реализации слой пластика KSa присутствует с содержанием наполнителя, а слой пластика KSw присутствует в виде смеси по меньшей мере двух пластиков.

В другом предпочтительном варианте реализации способа согласно настоящему изобретению, по меньшей мере один, предпочтительно по меньшей мере два, или также все из по меньшей мере двух слоев термопластического пластика KSa и KSw имеет (имеют) температуру плавления ниже температуры плавления барьерного слоя пластика. Температура плавления по меньшей мере одного, предпочтительно по меньшей мере двух или также всех слоев термопластического пластика KSa и KSw и температура плавления барьерного слоя пластика предпочтительно отличаются по меньшей мере на 1 K, особенно предпочтительно по меньшей мере на 10 K, еще более предпочтительно по меньшей мере на 20 K, наиболее предпочтительно по меньшей мере на 100 K. Разницу температур следует предпочтительно выбирать только настолько высокой, чтобы не достигалась температура плавления любого пластика барьерного слоя пластика, и, следовательно, не наблюдалось плавления барьерного слоя пластика во время соединения.

В способе согласно настоящему изобретению, складывание следует понимать как действие, при котором создают предпочтительно удлиненный перегиб, образующий угол, в сложенном плоском композите при помощи складывающего ребра складывающего инструмента. Для этого две соседние поверхности плоского композита часто еще более пригибают одну к другой.

В способе согласно настоящему изобретению, соединение можно осуществлять любыми средствами, которые кажутся подходящими специалисту в данной области техники, и которые делают возможным соединение, настолько непроницаемое для газов и жидкостей, насколько это возможно. Соединение можно осуществлять путем запаивания или заклеивания, или комбинации указанных двух способов. В случае запаивания, соединение создают при помощи жидкости и отверждения указанной жидкости. В случае заклеивания, создают химическую связь, образующую соединение между границами контакта или поверхностями двух соединяемых объектов. В случае запаивания или заклеивания, часто выгодно, чтобы запаиваемые или склеиваемые поверхности прижимались друг к другу.

Несущий слой контейнера согласно настоящему изобретению можно традиционно выполнить из любого материала, подходящего для указанной цели по мнению специалиста в данной области техники, и имеющего подходящую прочность и жесткость для достижения стабильности контейнера в той степени, чтобы в заполненном состоянии контейнер по существу сохранял свою форму. Кроме ряда пластиков, предпочтительными являются вещества на основе растительных волокон, в частности целлюлозы, предпочтительно, сортированные по размеру, отбеленные и/или неотбеленные целлюлозы, особенно предпочтительно бумага и картон.

В целом, барьерный слой пластика содержит, в каждом случае, по меньшей мере 70% масс., предпочтительно по меньшей мере 80% масс., и особенно предпочтительно по меньшей мере 90% масс. по меньшей мере одного пластика, известного специалистам в данной области техники как подходящий для упаковочных контейнеров, особенно благодаря свойствам не пропускать запах или газ. Предпочтительно в данной области применяют термопластические пластики. В способе согласно настоящему изобретению, предпочтительно чтобы барьерный слой пластика имел температуру плавления в диапазоне от более чем 155 до 300°С, предпочтительно в диапазоне от 160 до 280°С и особенно предпочтительно в диапазоне от 170 до 270°С. Возможные пластики, в частности термопластические пластики, в данном случае представляют собой пластики, содержащие N или О, как сами по себе, так и в смесях двух или нескольких пластиков. Барьерный слой пластика предпочтительно настолько однородный, насколько это возможно, и, следовательно, его предпочтительно получают из расплавов, таких как, например, расплавы, получаемые путем экструзии, в частности, ламинирующей экструзии. Напротив, барьерные слои пластика, получаемые путем осаждения из раствора или путем распыления пластиков, менее предпочтительны, поскольку, в частности если осаждение или образование происходит из дисперсии пластиков, они часто обладают по меньшей мере частично дисперсной структурой, которая проявляет барьерные свойства в отношении газа и влаги менее хорошие по сравнению с барьерными слоями пластиков, получаемыми из расплавов.

В одном из вариантов реализации способа согласно настоящему изобретению барьерный слой пластика выполнен из полиамида (ПА) или полиэтилен/винилового спирта (EVOH) или из их смеси.

Все ПА, которые кажутся специалистам в данной области техники подходящими для производства и применения в контейнерах по способу согласно настоящему изобретению, можно применять в качестве ПА. Особенно следует отметить ПА 6, ПА 6.6, ПА 6.10, ПА 6.12, ПА 11 или ПА 12 или смеси по меньшей мере двух из указанных пластиков, особенно предпочтительными являются ПА 6 и ПА 6.6, и наиболее предпочтительным является ПА 6. ПА 6 коммерчески доступен в виде аморфных полиамидов под торговыми наименованиями Akulon®, Durethan® и Ultramid® или также MXD6, Grivory® и Selar®. Молекулярную массу ПА следует предпочтительно выбирать так, чтобы выбранные диапазон молекулярной массы с одной стороны делал возможной хорошую ламинирующую экструзию при производстве плоского композита для контейнера, и с другой стороны, чтобы сам плоский композит имел достаточно хорошие механические свойства, такие как высокое удлинение при разрушении, высокая стойкость к истиранию и достаточная жесткость для контейнера. Это приводит к предпочтительной молекулярной массе, определяемой как среднемассовая при помощи гельпроникающей хроматографии (ГПХ) (предпочтительно по Международному Стандарту ISO/DIS 16014-3:2003) со светорассеянием (предпочтительно по Международному Стандарту ISO/DIS 16014-5:2003), в диапазоне от 3*103 до 1*107 г/моль, предпочтительно в диапазоне от 5*103 до 1*106 г/моль и особенно предпочтительно в диапазоне от 6*103 до 1*105 г/моль. Кроме того, с точки зрения переработки и механических свойств, предпочтительно, чтобы ПА имел плотность в диапазоне от 0,01 до 1,40 г/см3, предпочтительно в диапазоне от 1,05 до 1,3 г/см3 и особенно предпочтительно в диапазоне от 1,08 до 1,25 г/см3. Кроме того, предпочтительно, чтобы ПА имел величину вязкости в диапазоне от 130 до 185 мл/г и предпочтительно в диапазоне от 140 до 180 мл/г, определяемую согласно ISO 307 в 95% серной кислоте.

В качестве полиэтилена/винилового спирта (EVOH) в способе согласно настоящему изобретению можно применять все полимеры, которые кажутся специалистам в данной области техники подходящими для производства и применения в контейнерах. Примеры походящих сополимеров EVOH включают пластмассы, продаваемые под торговой маркой EVAL™ от EVAL Europe nv, Belgium, наподобие EVAL™ F101B, EVAL™ F171B, EVAL™ T101B, EVAL™ H171B, EVAL™ E105B, EVAL™ F101A, EVAL™ F104B, EVAL™ E171B, EVAL™ FP101B, EVAL™ FP104B, EVAL™ EP105B, EVAL™ M100B, EVAL™ L171B, EVAL™ LR171B, EVAL™ J102B, EVAL™ C109B или EVAL™ G156B. Предпочтительно, сополимеры EVOH характеризуются по меньшей мере одним, более предпочтительно всеми следующими свойствами:

- содержание этилена в диапазоне от 20 до 60% мол., предпочтительно от 25 до 45% мол.;

- плотность (определяемая согласно ISO 1183) в диапазоне от 1,00 до 1,4 г/см3, предпочтительно от 1,10 до 1,30 г/см3,

- скорость течения расплава (определяемая согласно ISO 1133 при 210°С и 2,16 кг для температур плавления ниже 210°С и при 230°С и 2,16 кг для температур плавления от 210°С до 230°С) в диапазоне от 1 до 15 г/10 мин, предпочтительно от 2 г/10 мин до 13 г/10 мин;

- температура плавления (определяемая согласно ISO 11357) в диапазоне от 155 до 235°С, предпочтительно от 165 до 225°С;

- скорость переноса кислорода (определяемая согласно ISO 14663-2 приложение С при 20°С и 65% отн. влажности) в диапазоне от 0,05 до 3,2 см3⋅20 мкм/м2⋅день атм, предпочтительно от 0,1 до 0,6 см3⋅20 мкм/м2⋅день⋅атм.

Далее предпочтительно, чтобы полиамидный слой, слой полиэтилена/винилового спирта или слой, представляющий собой смесь полиамида и полиэтилена/винилового спирта, имел массу на единицу площади в диапазоне от 2 до 120 г/м2, предпочтительно в диапазоне от 3 до 75 г/м2 и особенно предпочтительно в диапазоне от 5 до 55 г/м2. Кроме того, предпочтительно, чтобы полиамидный слой, слой полиэтилена/винилового спирта или слой, представляющий собой смесь полиамида и полиэтилена/винилового спирта, имел толщину в диапазоне от 2 до 90 мкм, предпочтительно в диапазоне от 3 до 68 мкм и наиболее предпочтительно в диапазоне от 4 до 50 мкм.

В целом, по меньшей мере один из по меньшей мере двух слоев термопластического пластика KSa и KSw, в каждом случае, содержит по меньшей мере 70% масс., предпочтительно по меньшей мере 80% масс., и особенно предпочтительно по меньшей мере 95% масс. по меньшей мере одного термопластического пластика, который кажется подходящим специалисту в данной области техники для указанной цели, и в частности для экструзии, защиты несущего слоя и хорошей свариваемости.

Согласно другому варианту реализации способа согласно настоящему изобретению, по меньшей мере один из по меньшей мере двух слоев термопластического пластика KSa и KSw наполнены дисперсным неорганическим твердым веществом. Возможными дисперсными неорганическими твердыми веществами являются все твердые вещества, которые кажутся подходящими специалисту в данной области техники и которые, среди прочего, приводят к улучшенному распределению тепла в пластике и, следовательно, к улучшенной свариваемости пластика.

Предпочтительно, средний размер частиц (d50%) неорганических твердых веществ, определенный при помощи ситового анализа, находится в диапазоне от 0,1 до 10 мкм, предпочтительно в диапазоне от 0,5 до 5 мкм и особенно предпочтительно в диапазоне от 1 до 3 мкм. Возможными неорганическими твердыми веществами являются, предпочтительно, соли металлов или оксиды от двух- до четырехвалентных металлов. Примерами, которые можно упомянуть, являются сульфаты или карбонаты кальция, бария или магния, или диоксид титана, предпочтительно карбонат кальция.

Количество дисперсного неорганического твердого вещества в слоях KSa и/или KSw может составлять от 0,1 до 30% масс., предпочтительно от 0,5 до 20% масс. и более предпочтительно от 1 до 5% масс. от общей массы слоя KSa и KSw, соответственно.

Согласно другому варианту реализации способа согласно настоящему изобретению, предпочтительно, чтобы складываемые поверхности образовывали угол μ менее 90°, предпочтительно менее 45° и особенно предпочтительно менее 20°. Складываемые поверхности часто складывают до такой степени, что они лежат одна на другой в конце складывания. Это выгодно, в частности, если складываемые поверхности, лежащие одна на другой, впоследствии соединяют между собой для создания основания контейнера и верха контейнера, которые часто имеют конфигурацию наподобие двускатной крыши или также плоскую. Рассматривая конфигурацию двускатной крыши, можно в качестве примера сослаться на WO 90/09926 А2.

Согласно другому варианту реализации способа согласно настоящему изобретению, предпочтительно, чтобы смесь пластиков содержала в качестве одного из по меньшей мере двух компонентов смеси от 10 до 50% масс., предпочтительно от 15 до 45% масс. и особенно предпочтительно от 20 до 40% масс., или также об более 50 до 95% масс., предпочтительно от 60 до 90% масс. и особенно предпочтительно от 75 до 85% масс., в каждом случае от общей массы смеси пластиков, полиолефина, полученного с помощью металлоцена (м-полиолефин). Кроме хорошей свариваемости, м-полиолефины демонстрируют, особенно при высоких концентрациях, относительно низкое коррозионное растрескивание под напряжением при контакте с пищевым продуктом с высоким содержанием жира или свободного жира. Кроме того, в пластиковой смеси могут присутствовать одна или несколько добавок, отличающихся от описанных выше полимеров, в количестве максимум 15% масс., предпочтительно максимум 10% масс., и особенно предпочтительно от 0,1 до 5% масс., в каждом случае от общей массы пластиковой смеси. Кроме того предпочтительно, чтобы оставшееся до суммарных 100% масс., от общей массы пластиковой смеси, количество составлял по меньшей мере один, полностью также два или более, термопластических пластика, отличающихся от м-полиолефина, и в случае присутствия добавок, также отличающихся от указанных добавок. В частности, в качестве м-полиолефина возможны м-полиэтилен или м-полипропилен, полученные с помощью металлоценов, или смесь обоих указанных полимеров, особенно предпочтительным является м-полиэтилен. Указанные меры вносят вклад в частности в расширение интервала запаивания. Кроме того, в предпочтительном варианте реализации способа согласно настоящему изобретению по меньшей мере два слоя термопластического пластика имеют температуру плавления в диапазоне от 80 до 155°С, предпочтительно в диапазоне от 85 до 145°С и особенно предпочтительно в диапазоне от 90 до 125°С. Указанный температурный диапазон способствует соединению путем запаивания. Согласно другому предпочтительному варианту реализации способа согласно настоящему изобретению в плоском композите обеспечены по меньшей мере два слоя термопластического пластика, по отношению к несущему слою в направлении к внутреннему объему законченного контейнера.

Кроме того, в одном из вариантов реализации способа согласно настоящему изобретению обеспечен по меньшей мере один дополнительный слой термопластического пластика KSu, по отношению к несущему слою обращенный от внутреннего объема контейнера и соединенный с несущим слоем. Следовательно, по меньшей мере один дополнительный слой термопластического пластика KSa обращен, по отношению к несущему слою, к окружающему пространству законченного контейнера. Предпочтительно, чтобы по меньшей мере один дополнительный слой термопластического пластика KSu имел температуру плавления в диапазоне от 80 до 155°С, предпочтительно в диапазоне от 90 до 145°С и особенно предпочтительно в диапазоне от 95 до 125°С. Кроме того, предпочтительно, чтобы дополнительный слой термопластического пластика KSu содержал полимер термопластического пластика в количестве по меньшей мере 70 масс., предпочтительно по меньшей мере 80% масс. и особенно предпочтительно по меньшей мере 95% масс., в каждом случае от массы дополнительного слоя термопластического пластика KSu. Как и в случае слоев пластика KSa и KSw, слой пластика KSu может также содержать неорганические частицы, кроме по меньшей мере одного полимера термопластического пластика. Количество неорганических частиц в слое KSu может находиться в диапазоне от 0,1 до 30% масс., предпочтительно от 0,5 до 20% масс. и особенно предпочтительно от 1 до 5% масс., от общей массы слоя KSu.

Подходящими полимерами термопластического пластика являются полимеры, получаемые цепной полимеризацией, в частности полиолефины, из которых предпочтительными являются циклические олефиновые сополимеры (ЦОС), полициклические олефиновые сополимеры (ПОС), в частности полиэтилен, полипропилен или смеси полиэтилена и полипропилена, и особенно предпочтительным является полиэтилен. Показатели текучести расплава, определенные при помощи DIN 1133 (для полиэтилена предпочтительно определенные при 190°С и 2,16 кг, а для полипропилена предпочтительно определенные при 230°С и 2,16 кг), для полимеров термопластического пластика предпочтительно находятся в диапазоне от 3 до 15 г/10 мин, предпочтительно в диапазоне от 3 до 9 г/10 мин и особенно предпочтительно в диапазоне от 3,5 до 8 г/10 мин.

Из полиэтиленов предпочтительными для способа согласно настоящему изобретению являются ПЭВП, ПЭНП, ПЭОНП, ПЭСП и ПЭ, и смеси по меньшей мере двух из указанных полимеров. Показатели текучести расплава указанных полимеров, определенные при помощи DIN 1133 (предпочтительно определенные при 190°С и 2,16 кг), предпочтительно находятся в диапазоне от 3 до 15 г/10 мин, предпочтительно в диапазоне от 3 до 9 г/10 мин и особенно предпочтительно в диапазоне от 3,5 до 8 г/10 мин. Что касается слоя термопластического пластика KSa, и предпочтительно также слоя термопластического пластика KSu, указанные слои предпочтительно выполнены из ПЭНП.

Так называемое холодное складывание, осуществляемое на стадии b., осуществляют при любой температуре, подходящей для указанной цели по мнению специалиста в данной области техники, при которой слои, присутствующие в композите, можно легко складывать, и в частности указанные слои не слишком хрупкие для складывания, так что возникновение волосных трещин или других повреждений не нарушает герметичность композита и контейнера, получаемого из указанного композита. Предпочтительно складывание проводят при температуре в диапазоне от 0 до 70°С, предпочтительно при температуре в диапазоне от 10 до 60°С, и особенно предпочтительно при температуре в диапазоне от 20 до 50°С.

Также дополнительно предпочтительно, чтобы по меньшей мере один дополнительный слой пластика KSu на стадии b. аналогично имел температуру ниже температуры плавления указанного дополнительного слоя пластика. Предпочтительно перед стадией b., особенно предпочтительно непосредственно перед стадией b., поддерживают температуру по меньшей мере на 1 K, предпочтительно по меньшей мере на 5 K, и особенно предпочтительно по меньшей мере на 10 K ниже температуры плавления указанных слоев. Температура должна быть настолько, насколько это возможно, ниже температуры плавления конкретного пластика, настолько, чтобы при нагревании, вызванном складыванием, перемещением и давлением, пластик не становился жидким.

Предпочтительно, нагревание на стадии запаивания с., которая следует за складыванием на стадии b., до температур плавления пластиков, участвующих в запаивании, осуществляют при помощи излучения, механической вибрации, путем контакта с горячим твердым веществом или с горячим газом, предпочтительно с горячим воздухом, путем индукции, путем применения средней или высокой частоты, или комбинацией указанных средств. В случае излучения, возможен любой тип излучения, подходящий по мнению специалиста в данной области техники для размягчения пластиков. Предпочтительными типами излучения являются ИК-лучи, УФ-лучи и микроволны. Предпочтительным типом вибрации является ультразвук. В случае ИК-лучей, которые также применяют для ИК сваривания плоских композитов, следует упомянуть диапазон длин волн от 0,7 до 5 мкм. Кроме того, можно применять лазерные лучи в диапазоне длин волн от 0,6 до менее чем 10,6 мкм. Что касается ИК-лучей, их генерируют при помощи различных подходящих ламп, известных специалистам в данной области техники. Коротковолновые лампы в диапазоне от 1 до 1,6 мкм предпочтительно представляют собой галогеновые лампы. Средневолновые лампы в диапазоне длин волн от >1,6 до 3,5 мкм представляют собой, например, лампы с металлической фольгой. В качестве длинноволновых ламп часто применяют кварцевые лампы в диапазоне длин волн >3,5 мкм. Лазеры применяют еще чаще. Так, диодные лазеры применяют в диапазоне длин волн от 0,8 до 1 мкм; лазеры Nd:YAG примерно при 1 мкм, и лазеры СО2 примерно при 10,6 мкм. Также применяют высокочастотные методики с частотой в диапазоне от 10 до 45 МГц, часто в диапазоне мощности от 0,1 до 100 кВт.

В случае ультразвука в качестве механической вибрации, предпочтительной в частности во время соединения, в дополнение к складыванию, предпочтителен по меньшей мере один, предпочтительно все, из следующих параметров запаивания:

Р1 частота в диапазоне от 5 до 100 кГц, предпочтительно в диапазоне от 10 до 50 кГц и особенно предпочтительно в диапазоне от 15 до 40 кГц;

Р2 амплитуда в диапазоне от 2 до 100 мкм, предпочтительно в диапазоне от 5 до 70 мкм и особенно предпочтительно в диапазоне от 10 до 50 мкм;

Р3 время вибрации (как промежуток времени, в течение которого вибрирующее тело, такое как сонотрод, действует в контактной вибрации с плоским композитом) в диапазоне от 50 до 100 мсек, предпочтительно в диапазоне от 100 до 600 мсек и особенно предпочтительно в диапазоне от 150 до 300 мсек.

Кроме того, предпочтительно, чтобы за временем вибрации следовало время выдержки. Указанное время, как правило, выбирают так, чтобы пластик, расплавленный во время вибрации, вновь затвердел. Время выдержки часто находится в диапазоне от 50 до 2000 мсек, предпочтительно в диапазоне от 100 до 1200 мсек и особенно предпочтительно в диапазоне от 150 до 600 мсек. В случае времени выдержки, дополнительно предпочтительно, чтобы давление, действующее во время вибрации на соединяемую часть области плоского композита, падало только максимум на 10% и предпочтительно максимум на 5% в течение времени выдержки.

Для подходящего выбора условий излучения или вибрации выгодно принимать во внимание внутренние резонансные частоты пластика и выбирать частоты, близкие к указанным.

Нагревание путем контакта с твердым веществом можно осуществлять, например, путем нагревательной пластины или нагревательной формы, которые находятся в непосредственном контакте с плоским композитом и высвобождают тепло в плоский композит. Горячий воздух можно направлять на плоский композит при помощи подходящих фенов, выпусков или сопел, или комбинации указанных устройств. Контактное нагревание и горячий газ часто применяют одновременно. Так, например, удерживающее устройство, которое удерживает рукав, сформированный из плоского композита, и через которое протекает горячий газ, и которое таким образом нагревается и высвобождает горячий газ через подходящие выпуски, может нагревать плоский композит путем контакта со стенками удерживающего устройства и с горячим газом. Кроме того, рукав также можно нагревать путем закрепления рукава в держателе рукава и направления потока от одного или двух и более газовых сопел, обеспеченных в держателе рукава, на нагреваемые участки рукава.

Температуру запаивания предпочтительно выбирают так, чтобы пластик (пластики), участвующие в запаивании, находились в виде расплава. Кроме того, температуру запаивания следует выбирать не слишком высокой, чтобы пластик (пластики) не подвергались слишком сильному воздействию тепла, чтобы они не утратили предусмотренных свойств материала. Следовательно, температура запаивания по меньшей мере на 1 K, предпочтительно по меньшей мере на 5 K и особенно предпочтительно по меньшей мере на 10 K превышает температуру плавления конкретного пластика.

Согласно другому предпочтительному варианту реализации способа согласно настоящему изобретению, предусматривают, чтобы контейнер был заполнен пищевым продуктом или ингредиентом, применяемым для приготовления пищевого продукта, перед стадией b., или после стадии с. В качестве пищевого продукта возможны все пищевые продукты и ингредиенты, известные специалистам в данной области техники для употребления человеком, а также для питания животных. Предпочтительные пищевые продукты жидкие выше 5°С, например, напитки. Предпочтительными пищевыми продуктами являются молочные продукты, супы, соусы, негазированные напитки, такие как фруктовые напитки и соки или чаи. В контейнер также можно заключать кусковые материалы. С одной стороны, пищевыми продуктами или ингредиентами после предварительного обеззараживания можно заполнять аналогичным образом предварительно обеззараженный контейнер. Кроме того, пищевой продукт или ингредиенты можно обеззараживать после заполнения и закрытия контейнера, в который они помещены. Как правило, указанное обеззараживание осуществляют путем автоклавирования.

Согласно варианту реализации способа согласно настоящему изобретению, в котором контейнер заполняют пищевым продуктом перед стадией b., предпочтительно, чтобы трубчатая структура в первую очередь была закреплена продольным швом для создания из плоского композита путем складывания и запаивания или заклеивания перекрывающихся краев. Полученную трубчатую структуру сжимают с боков, закрепляют и отделяют, и формируют в открытый контейнер путем складывания и запаивания или заклеивания. Пищевой продукт или ингредиент в этот момент можно уже помещать в контейнер после закрепления и перед разделением и складыванием основания с позиции стадии b.

Согласно варианту реализации способа согласно настоящему изобретению, в котором контейнер заполняют пищевым продуктом после стадии с., предпочтительно применять контейнер, получаемый путем формирования плоского композита, закрытый в области основания и открытый в области верха. Альтернативно, можно применять контейнер, получаемый путем формирования плоского композита, закрытый в области верха и открытый в области основания. Формирование плоского композита и получения указанного открытого контейнера можно осуществлять на стадиях b. и с. при помощи любой методики, которая по мнению специалиста в данной области техники подходит для указанной цели. В частности, формирование можно проводить при помощи методики, при которой листовидные заготовки контейнера, уже учитывающие форму контейнера при их вырезании, складывают так, чтобы сформировать открытый контейнер на шаблоне. Это, как правило, осуществляют при помощи методики, в которой после складывания указанной заготовки контейнера, его продольные ребра запаивают или заклеивают для создания боковых стенок и одну сторону рукава закрывают путем складывания и последующего закрепления, в частности путем запаивания или заклеивания.

Согласно другому варианту реализации способа согласно настоящему изобретению, предпочтительно чтобы плоский композит имел по меньшей мере один сгиб, и указанное складывание происходило вдоль указанного сгиба. Сгиб, как правило, представляет собой обычно линейный участок плоского композита, на котором плоский композит сжат в большей степени вдоль указанной линии, по сравнению с участками, прилегающими к линии сгиба, при помощи штамповочного инструмента. Сгиб часто создают на одной стороне плоского композита в виде выемки, идущей вдоль линии, с выпуклостью, идущей по другой стороне плоского композита напротив выемки. Это облегчает складывание и создание изгиба, идущего вдоль линии, подготовленной при помощи сгиба, чтобы таким образом получить складку, настолько однородную и точно расположенную, насколько это возможно. Предпочтительно, сгиб разделяет плоский композит на часть большой площади и часть малой площади по сравнению с частью большой площади. Так, например, часть большой площади может представлять собой боковую стенку контейнера, а часть малой площади может представлять собой поверхность плоского композита, образующую основание. Кроме того, часть малой площади может представлять собой участок плоского композита, который соединяют после складывания, в частности путем запаивания. Сгиб можно обеспечить на различных стадиях производства плоского композита. Согласно одному из вариантов реализации, сгиб создают на плоском композите после нанесения покрытия термопластического пластика, которое обычно проводят путем совместной экструзии. Согласно другому варианту реализации, образование сгиба осуществляют перед совместной экструзией, предпочтительно непосредственно на несущий слой.

Что касается операции заполнения, согласно одному из вариантов реализации способа согласно настоящему изобретению предпочтительно, чтобы пищевой продукт был по меньшей мере частично обеззаражен перед операцией заполнения. Это можно осуществить путем стерилизации, ультравысокого нагревания или пастеризации. Кроме того, в предпочтительном варианте реализации способа согласно настоящему изобретению контейнер или предшественник контейнера сам по себе по меньшей мере частично обеззараживают перед операцией заполнения. Это можно осуществлять путем стерилизации, предпочтительно при помощи пероксидов, в частности пероксида водорода или пероксиуксусной кислоты, или излучением. В способе согласно настоящему изобретению дополнительно предпочтительно, чтобы были реализованы оба описанных выше варианта реализации, и если возможно, операцию проводят в безмикробных условиях. Для обеззараживания часто применяют температуру выше 50°С, предпочтительно выше 80°С.

В способе согласно настоящему изобретению по меньшей мере один, предпочтительно по меньшей мере два, и особенно предпочтительно каждый из по меньшей мере двух слоев термопластического пластика, или также слоя пластика KSu на части малой площади на стадии b. имеет (имеют) температуру ниже температуры плавления. Кроме того, предпочтительно в одном из вариантов реализации способа согласно настоящему изобретению, чтобы складку создавали при помощи ребра складывающего инструмента, вдавливаемого в сгиб. Особенно применим указанный случай при формировании области основания. Кроме того, предпочтительно в другом варианте реализации, чтобы складку создавали при помощи ребра складывающего инструмента, вдавливаемого вблизи сгиба. В указанном случае ребро складывающего инструмента обычно устанавливают непосредственно рядом со сгибом. Указанный тип складывания, предпочтительно применяют при формировании области верха, имеющей форму двускатной крыши.

Сгибы обычно обеспечивают в плоском композите до или после стадии а, но до стадии b.

Обычно сгибы обеспечивают в плоском композите после стадии а, но до стадии b. В указанном случае, следовательно, плоский композит со сгибами предпочтительно обеспечивают на стадии а. Как правило, плоский композит обычно производят в виде рулонного продукта путем совместной экструзии отдельных слоев плоского композита. Сгибы обеспечивают, предпочтительно нанося на указанный рулонный продукт. Возможно, заготовки контейнеров можно получить из рулонного продукта и обеспечить в виде плоского композита на стадии а. На указанных заготовках контейнеров можно впоследствии получить сгибы или можно получить сгибы на рулонном продукте перед получением заготовок контейнеров. Однако также возможно получить сгибы на несущем слое еще до совместной экструзии. В указанном случае сгибы обеспечивают на плоском композите до стадии а.

Согласно другому варианту реализации способа согласно настоящему изобретению, предпочтительно не обеспечивать никакой металлической фольги, часто никакой алюминиевой фольги, в плоском композите между несущим слоем и по меньшей мере двумя слоями термопластического пластика KSa и KSw. Барьерный слой пластика, как правило, имеет достаточно хорошие барьерные свойства. Следовательно, плоский композит, применяемый в способе согласно настоящему изобретению, может быть сформирован полностью в форме, не содержащей металлической фольги, в частности, не содержащей алюминиевой фольги. Таким образом, можно обеспечить контейнер, полученный из указанного композита, не содержащий металла. Под выражением «не содержащий металла» следует понимать, что композит не содержит никакого металлического слоя, такого как алюминиевая фольга. Выражение «не содержащий металла», однако, не исключает присутствие слоя, содержащего в качестве наполнителя соли металлов.

В способе согласно настоящему изобретению, в дополнительном варианте реализации, дополнительно складывание следует за стадией с. в виде стадии d., при дополнительном складывании по меньшей мере один, предпочтительно каждый из по меньшей мере двух слоев термопластического пластика, имеет температуру ниже температуры плавления указанного слоя пластика. Кроме того, на указанной стадии применимы приведенные выше утверждения, касающиеся складывания на стадии b. В результате возникает последовательность холодного складывания, горячего запаивания и дополнительного холодного складывания. Эта последовательность особенно выгодна в области верха контейнера в форме прямоугольного параллелепипеда. По существу треугольные участки, называемые ушками, в которых местно накладываются друг на друга по меньшей мере три плоских композита, закрепляют здесь с двух противоположных сторон контейнера, в случае контейнера в форме кирпича - по узким сторонам контейнера, предпочтительно при помощи запаивания или заклеивания, после закрытия контейнера, вогнутые перекрестия, образованные в результате, имеют особенно мало дефектов, таких как поломки в вогнутых перекрестиях, благодаря указанной последовательности в сочетании с плоским композитом согласно настоящему описанию.

Контейнер, особенно хорошо подходящий для длительного хранения пищевых продуктов, который можно обеззараживать в мягких условиях, возможно получить по способу согласно настоящему изобретению. Кроме того, легко и выгодно производить контейнер с высокой экологической чистотой. Указанный контейнер не обязательно должен состоять исключительно из описанного выше плоского композита, но может также содержать дополнительные элементы, такие как одно или несколько горлышек, одно или несколько открывающих средств и/или одну или несколько трубочек.

Способы испытаний:

Если не указано иное, упомянутые в настоящей заявке параметры измерены согласно стандартам DIN.

Фигуры:

Ниже настоящее изобретение более подробно объяснено при помощи чертежей, приведенных в качестве примера, указанные чертежи не ограничивают настоящее изобретение, на фигурах показано:

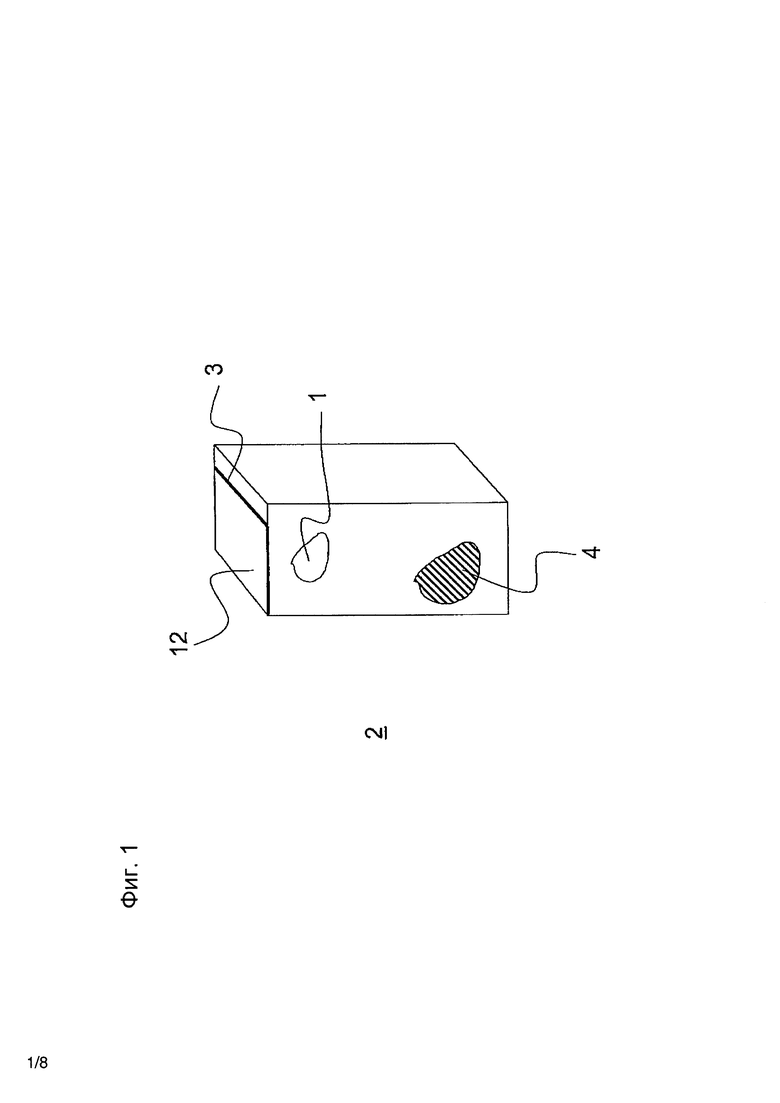

1 схема контейнера, получаемого по способу согласно настоящему изобретению,

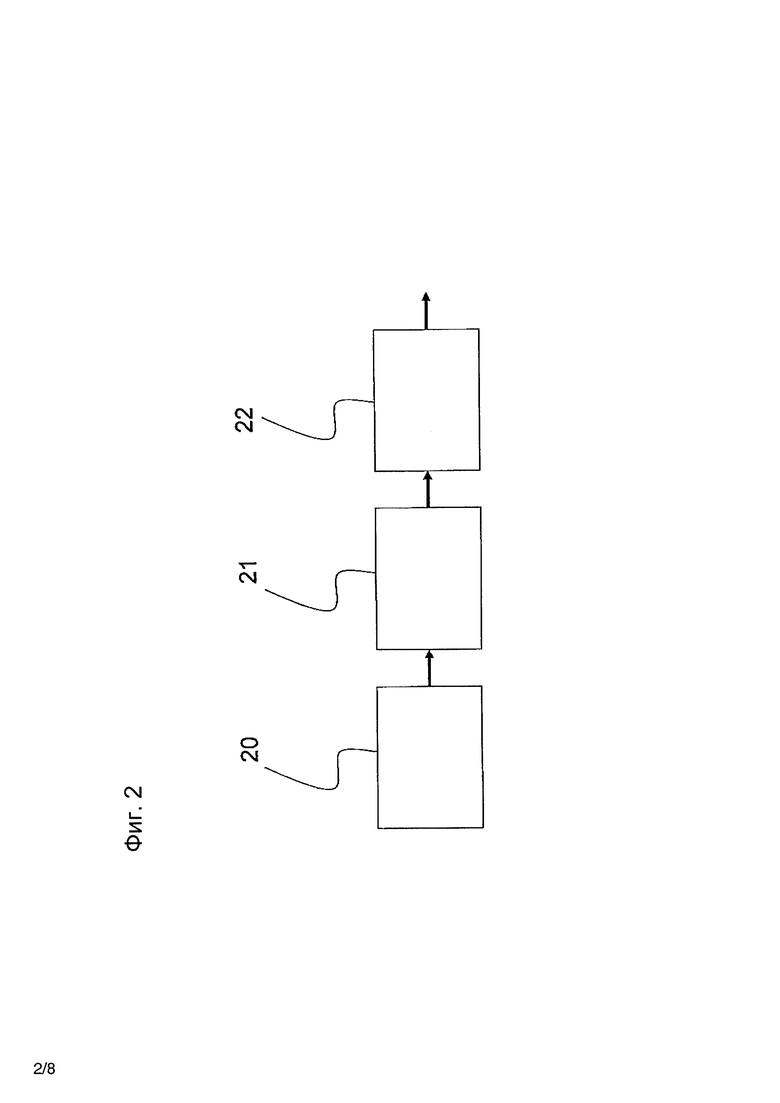

2 технологическая схема способа согласно настоящему изобретению,

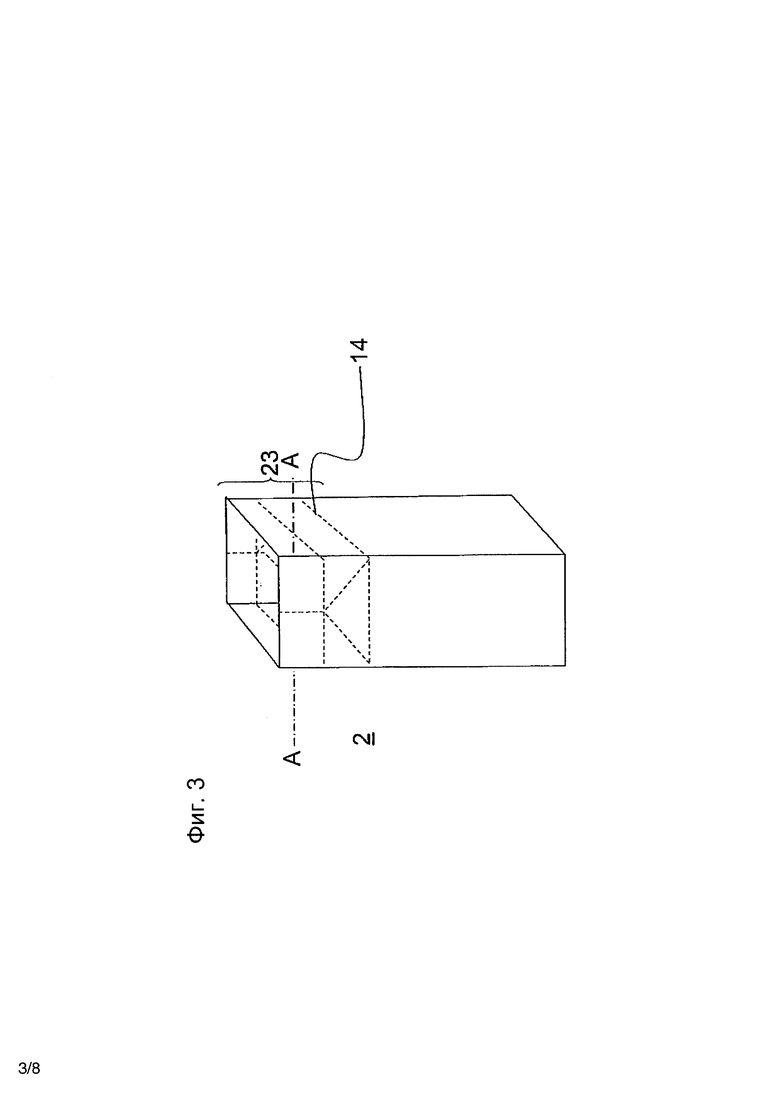

3 схема участка контейнера, получаемого по способу согласно настоящему изобретению,

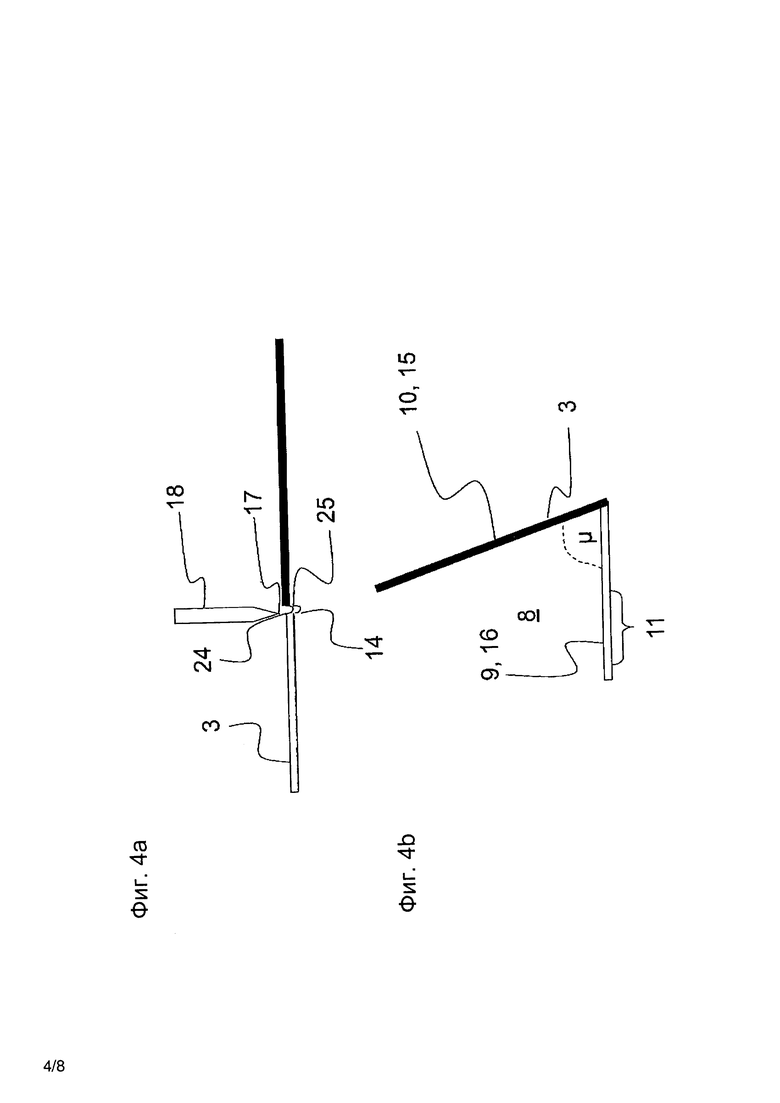

4а схема складывания по способу согласно настоящему изобретению,

4b схема складки по способу согласно настоящему изобретению,

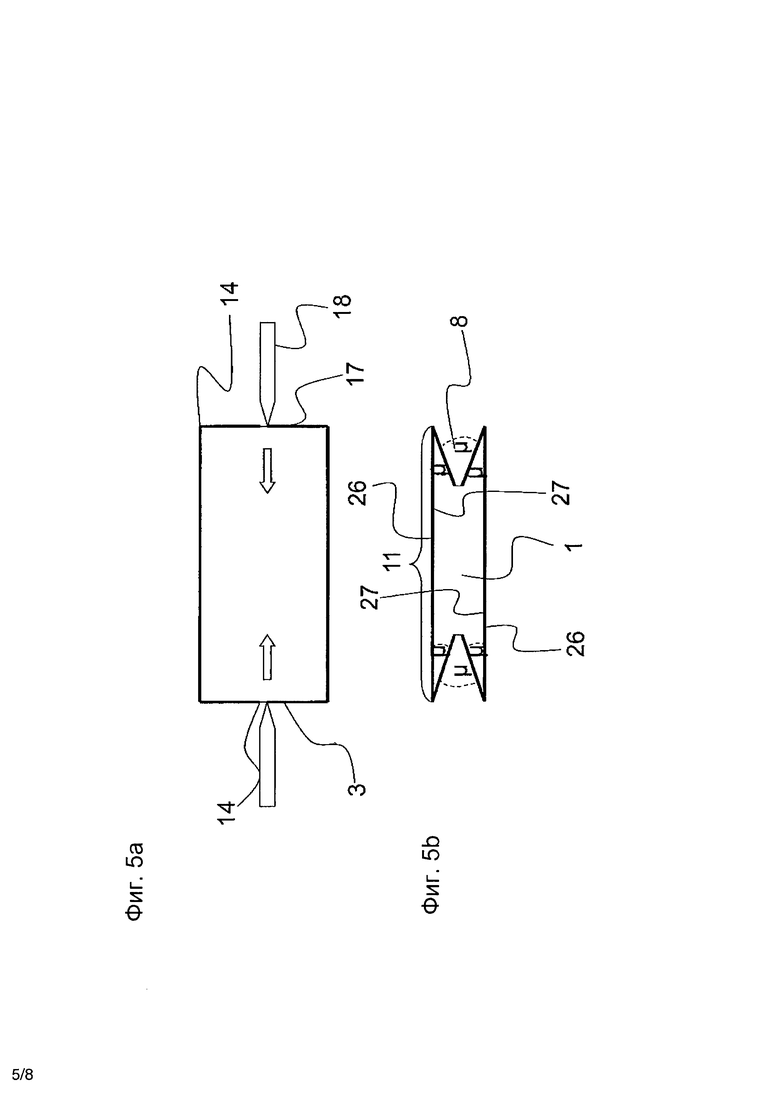

5а схема вдоль разреза А-А в несложенном состоянии,

5b схема вдоль разреза А-А в сложенном состоянии,

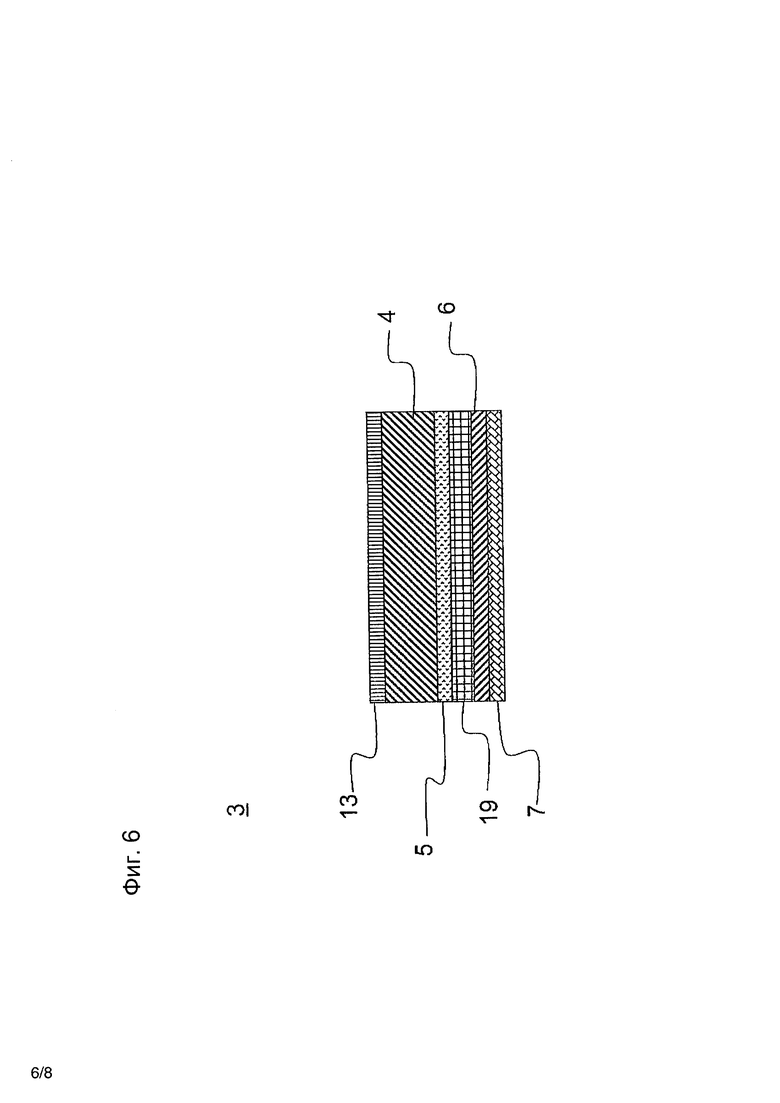

6 схема плоского композита, который можно применять в способе согласно настоящему изобретению,

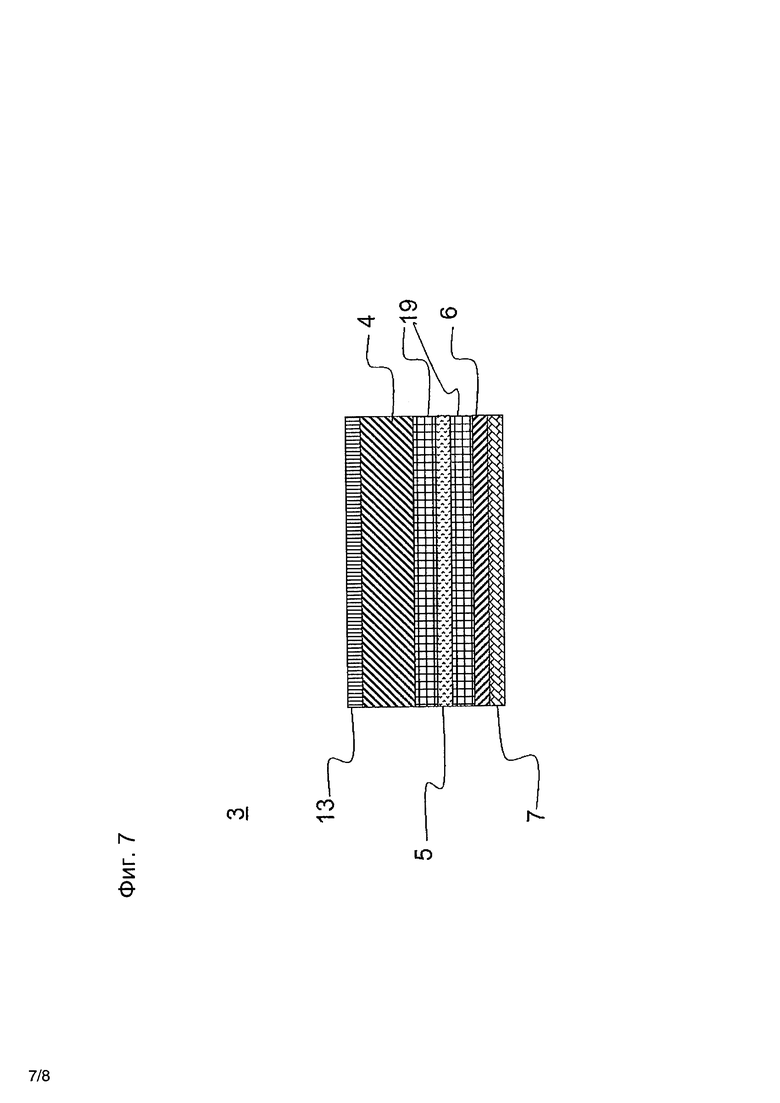

7 схема плоского композита, который можно применять в способе согласно настоящему изобретению,

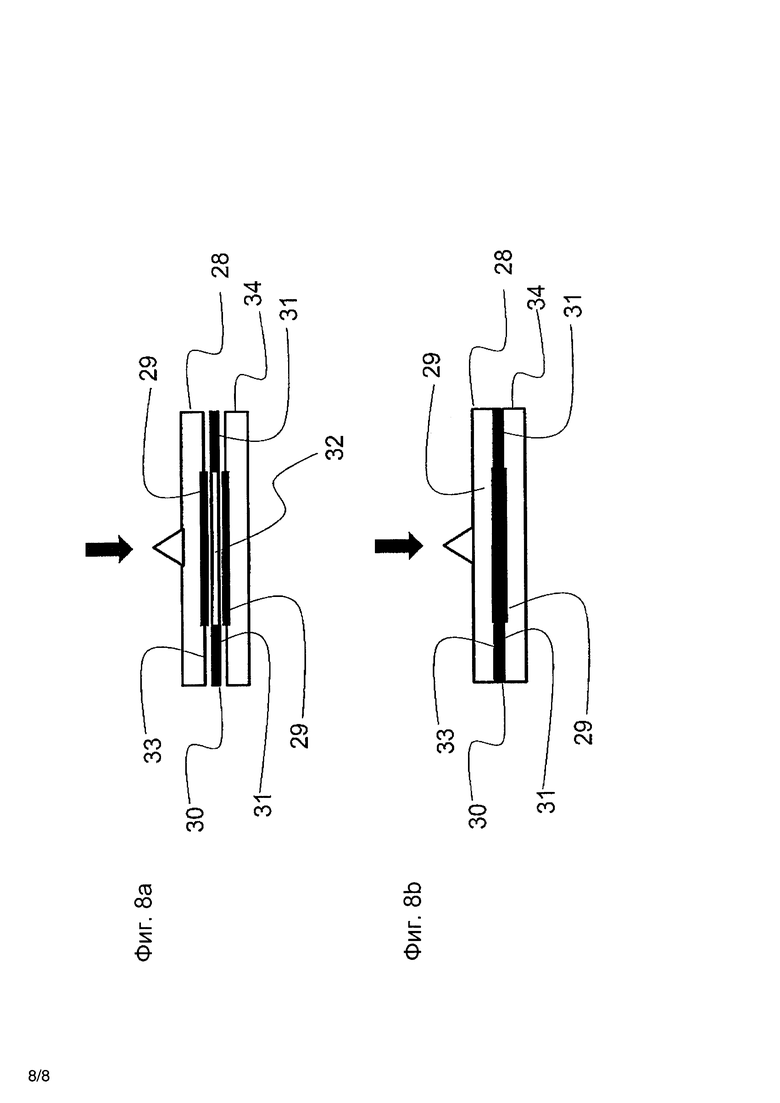

8а схема расположения сонотрод-опора перед запаиванием,

8b схема расположения сонотрод-опора во время и в конце запаивания.

На Фигуре 1 показан контейнер 2, заключающий в себе внутренний объем 1 и выполненный из плоского композита 3. Для лучшего вида контейнер 2 показан с основанием контейнера 12, на котором контейнер обычно стоит обращенным вверх.

На Фигуре 2 показана технологическая схема устройств и стадий производства по способу согласно настоящему изобретению. При производстве композита 20 плоский композит 3 получают из несущего слоя 4, барьерного слоя пластика 5 и слоев 6, 7 термопластического пластика KSa и KSw, и возможно дополнительного слоя 13 термопластического пластика KSu и - при необходимости - слоя усилителя адгезии 19 путем экструзии, и обычно получают в виде рулонного материала. При обработке композита 21, которая следует за производством композита 20, опосредованно или непосредственно, получают сгиб 14 в рулонном материале, который может быть обеспечен предварительно нанесенной печатью или украшением. Кроме того, если рулонный материал с обеспеченными сгибами 14 не применяют как таковой при производстве контейнеров, производят заготовки контейнеров при обработке композита 21. За обработкой композита 21 следует производство контейнера 22, при котором имеют место в частности складывание и соединение по способу согласно настоящему изобретению. Заполнение пищевым продуктом также можно осуществлять на этом этапе. После заполнения контейнера пищевым продуктом контейнер закрывают при помощи дополнительных операций складывания и запаивания, которые также могут иметь место при производстве контейнера 22 или в следующем технологическом узле.

На Фигуре 3 показан контейнер 2, выполненный по способу согласно настоящему изобретению, который - для лучшего вида - показан с участком контейнера 23, намеченным для основания 12, сверху. Участок контейнера 23, намеченный для основания 12, имеет множество сгибов 14.

На Фигуре 4а показан поперечный разрез через плоский композит 3 со сгибами 14, образованными углублением 24 и выступом 25. Ребро 17 складывающего инструмента 18 обеспечено над углублением 24, чтобы войти в углубление 24, чтобы можно было осуществить складывание вокруг ребра 17 вдоль сгиба 14, для получения складки 8, показанной как поперечный разрез на Фигуре 4b. Указанная складка 8 имеет две поверхности складки 9 и 10, образующие угол μ и присутствующие как часть 15 большой площади и как часть 16 малой площади. На участке 11 части 16 малой площади по меньшей мере один слой 6, 7 или 13 термопластического пластика, как и дополнительный слой пластика KSu, остается твердым во время складывания. Путем прижатия поверхностей складки 9, 10 друг к другу, с уменьшением угла μ до 0°, две поверхности складывания 9, 10 соединяют между собой при помощи запаивания, в ходе которого слои пластика, наложенные друг на друга, плавятся.

На Фигуре 5а показан разрез по линии А-А Фигуры 3, перед складыванием, из плоского композита 3 со сгибами 14. При помощи ребер 17 складывающего инструмента 8, которые входят в сгибы 14, установленные по центру передних поверхностей, сгибы 14 движутся в направлении, показанном двумя стрелками, в результате чего образуются складки 8, показанные на Фигуре 5b с углами μ. На фигуре показан разрез через самую внешнюю часть складываемого участка контейнера, предназначенного для основания 12 контейнера 2, имеющего участок 11, обращенный к внутреннему объему 1, на котором по меньшей мере один слой 6, 7 или 13 термопластического пластика, как и дополнительный слой пластика KSu, расплавляют. Путем прижатия друг к другу продольных сторон 26, уменьшая шесть углов μ до 0°, соединяют между собой две внутренние поверхности 27 продольных сторон 26, обращенные во внутренний объем 1, путем запаивания, получая таким образом основание 12.

На Фигуре 6 показан плоский композит 3, верхняя сторона которого лежит вовне контейнера 2, получаемого из указанного композита, а нижняя сторона внутри. Полученная структура снаружи внутрь представляет собой следующее: по меньшей мере один дополнительный слой 13 термопластического пластика KSu (обычно ПЭ, возможно, содержащий наполнитель из неорганических частиц, таких как неорганическая соль), с массой на единицу площади в диапазоне от 8 до 60 г/м2, за которым следует несущий слой 4 из картона с массой на единицу площади в диапазоне от 120 до 400 г/м2, за которым следует барьерный слой пластика 5, обычно ПА или EVOH, с массой на единицу площади в диапазоне от 2 до 50 г/м2, за которым следует по меньшей мере один слой усилителя адгезии 19 с массой на единицу площади в диапазоне от 2 до 30 г/м2, за которым следует первый слой 6 термопластического пластика KSa, обычно ПЭ (возможно с наполнителем из неорганических частиц, таких как неорганическая соль), с массой на единицу площади в диапазоне от 2 до 60 г/м2, за которым следует по меньшей мере один второй слой 7 термопластического пластика KSw, обычно смесь ПЭ и м-ПЭ, с массой на единицу площади в диапазоне от 2 до 60 г/м2.

На Фигуре 7 показан плоский композит с Фигуры 6, с добавлением дополнительного слоя 19 усилителя адгезии с массой на единицу площади в диапазоне от 2 до 30 г/м2, обеспеченный между барьерным слоем 5 и несущим слоем 4.

На Фигуре 8а показан сложенный участок композита 30 плоского композита 3 между сонотродом 28 и опорой 34, каждый из которых имеет на поверхности выступ 29. Сложенный участок композита создан дальнейшим уменьшением угла μ в окружении складки, показанной на Фигуре 5b, и часто имеет промежуточное пространство 33 на участках с несколькими слоями. Выступ поверхности 29 спроектирован таким образом, что углубления 33 на выступе поверхности 29 находятся напротив многослойных участков 31 большей толщины, образованных при складывании, чтобы обеспечить настолько равномерное распределение давления и механической вибрации на протяжении сонотрода 28, насколько это возможно. Кроме того, указанным путем улучшают закрепление сложенного участка композита 30 для соединения, до тех пор пока промежуточное пространство 33 не исчезнет. Сонотрод 28 движется к опоре в направлении, указанном стрелкой, оказывая давление на соединяемый сложенный участок композита 30, удерживаемый между выступами поверхности 29. Указанным способом сложенный участок композита, как показано на Фиг. 8b, сжимают и удерживают соответственно выступу поверхности, так что механическая ультразвуковая вибрация, создаваемая сонотродом 28, передается на сложенный композит 30 и происходит соединение путем запаивания, при котором расплавленные слои пластика по меньшей мере частично перетекают друг в друга благодаря приложенному давлению, и вновь затвердевают при охлаждении, обычно во время выдержки, перед тем как сонотрод 28 высвобождает сложенный участок композита 30, обработанный указанным способом.

СПИСОК ПОЗИЦИОННЫХ ОБОЗНАЧЕНИЙ

1 Внутренний объем

2 Контейнер

3 Плоский композит

4 Несущий слой

5 Барьерный слой пластика

6 Слой термопластического пластика KSa

7 Слой термопластического пластика KSw

8 Складка

9 Поверхность складки

10 Другая поверхность складки

11 Частичный участок

12 Участок контейнера (основание)

13 Дополнительный слой термопластического пластика KSu

14 Сгиб

15 Часть большой площади

16 Часть малой площади

17 Ребро

18 Складывающий инструмент

19 Усилитель адгезии

20 Композит

21 Обработка композита

22 Производство контейнера

23 Участок контейнера

24 Углубление

25 Выпуклость

26 Продольные стороны

27 Внутренняя поверхность

28 Сонотрод

29 Выступ поверхности

30 Сложенный участок композита

31 Многослойный участок

32 Промежуточное пространство

33 Углубления

34 Опора.

Способ получения участка контейнера, заключающего в себе внутренний объем, включает: a. обеспечение плоского композита, содержащего i. несущий слой; ii. барьерный слой пластика, соединенный с несущим слоем; iii. по меньшей мере два слоя термопластического пластика KSa и KSw, обеспеченные на стороне барьерного слоя пластика, обращенной от несущего слоя, причем по меньшей мере один из указанных по меньшей мере двух слоев пластика представляет собой смесь по меньшей мере двух пластиков; b. холодное складывание плоского композита с образованием складки по меньшей мере с двумя поверхностями складки, прилегающими друг к другу; c. соединение между собой по меньшей мере двух поверхностей складки посредством по меньшей мере частичного участка указанных по меньшей мере двух поверхностей складки соответственно с образованием участка контейнера при помощи нагревания частичного участка. Причем холодное складывание на этапе b. означает, что складывание происходит при температуре по меньшей мере одного из по меньшей мере двух слоев термопластического пластика ниже температуры плавления указанного слоя пластика. Изобретение обеспечивает хранение пищевого продукта длительное время и не требует тщательного обеззараживания. 2 н. и 23 з.п. ф-лы, 11 ил.

1. Способ получения участка (12) контейнера (2), заключающего в себе внутренний объем (1), включающий этапы

a. обеспечение плоского композита (3), содержащего

i. несущий слой (4);

ii. барьерный слой (5) пластика, соединенный с несущим слоем (4);

iii. по меньшей мере два слоя (6, 7) термопластического пластика KSa и KSw, обеспеченные на стороне барьерного слоя (5) пластика, обращенной от несущего слоя (4), причем по меньшей мере один из указанных по меньшей мере двух слоев (6, 7) пластика представляет собой смесь по меньшей мере двух пластиков;

b. холодное складывание плоского композита (3) с образованием складки (8) по меньшей мере с двумя поверхностями (9, 10) складки, прилегающими друг к другу;

c. соединение между собой по меньшей мере двух поверхностей (9, 10) складки посредством по меньшей мере частичного участка (11) указанных по меньшей мере двух поверхностей (9, 10) складки соответственно с образованием участка (12) контейнера при помощи нагревания частичного участка (11);

причем холодное складывание на этапе b. означает, что складывание происходит при температуре по меньшей мере одного из по меньшей мере двух слоев (6, 7) термопластического пластика ниже температуры плавления указанного слоя пластика.

2. Способ по п. 1, в котором указанная смесь пластиков содержит полиолефин, полученный с помощью металлоцена, в качестве одного из по меньшей мере двух компонентов смеси.

3. Способ по п. 2, в котором указанная смесь пластиков содержит в качестве одного из по меньшей мере двух компонентов смеси от 10 до 50 мас.%, от общей массы смеси пластиков, полиолефина, полученного с помощью металлоцена.

4. Способ по п. 2, в котором указанная смесь пластиков содержит в качестве одного из по меньшей мере двух компонентов смеси от 50 до 95 мас.%, от общей массы смеси пластиков, полиолефина, полученного с помощью металлоцена.

5. Способ по любому из пп. 1-4, в котором по меньшей мере один из по меньшей мере двух слоев (6, 7) термопластического пластика имеет температуру плавления ниже температуры плавления барьерного слоя (5) пластика.

6. Способ по любому из пп. 1-4, в котором по меньшей мере один из по меньшей мере двух слоев (6, 7) термопластического пластика содержит в качестве наполнителя дисперсное неорганическое твердое вещество.

7. Способ по любому из пп. 1-4, в котором поверхности (9,10) складки образуют угол μ менее 90°.

8. Способ по любому из пп. 1-4, в котором участок (12) контейнера представляет собой основание или верх контейнера (2).

9. Способ по любому из пп. 1-4, в котором соединение согласно этапу с. осуществляют путем запаивания при помощи одного из по меньшей мере двух слоев (6, 7) термопластического пластика.

10. Способ по любому из пп. 1-4, в котором по меньшей мере два слоя (6, 7) термопластического пластика имеют температуру плавления от 80 до 155°С.

11. Способ по любому из пп. 1-4, в котором в плоском композите (3) обеспечивают по меньшей мере два слоя (6, 7) термопластического пластика, по отношению к несущему слою (4) обращенные во внутренний объем (1).

12. Способ по любому из пп. 1-4, в котором обеспечивают по меньшей мере один дополнительный слой (13) термопластического пластика KSu, по отношению к несущему слою (4), обращенный от внутреннего объема (1) и соединенный с несущим слоем (4).

13. Способ по п. 12, в котором дополнительный слой (13) термопластического пластика KSu содержит полиэтилен, полипропилен или их смесь.

14. Способ по п. 12, в котором по меньшей мере один дополнительный слой (13) термопластического пластика KSu имеет температуру плавления от 80 до 155°С.

15. Способ по любому из пп. 1-4, 13 или 14, в котором по меньшей мере два слоя (6, 7) термопластического пластика выполнены из полиэтилена или полипропилена, или из смеси по меньшей мере двух указанных полимеров.

16. Способ по любому из пп. 1-4, 13 или 14, в котором нагревание осуществляют при помощи механической вибрации.

17. Способ по любому из пп. 1-4, 13 или 14, в котором барьерный слой (5) пластика имеет температуру плавления от более 155 до 300°С.

18. Способ по любому из пп. 1-4, 13 или 14, в котором барьерный слой пластика выполнен из полиамида или полиэтиленвинилового спирта, или из их смеси.

19. Способ по любому из пп. 1-4, 13 или 14, в котором непосредственно перед этапом b по меньшей мере один из по меньшей мере двух слоев (6, 7) термопластического пластика имеет температуру ниже температуры плавления указанного слоя.

20. Способ по любому из пп. 1-4, 13 или 14, в котором нагревание осуществляют при помощи ультразвука.

21. Способ по любому из пп. 1-4, 13 или 14, в котором контейнер (2) заполняют пищевым продуктом перед этапом b. или после этапа с.

22. Способ по любому из пп. 1-4, 13 или 14, в котором плоский композит (3) имеет по меньшей мере один сгиб (14), и складку (8) осуществляют вдоль указанного сгиба (14).

23. Способ по п. 22, в котором указанный сгиб (14) размечает плоский композит (3) на часть (15) большой площади и часть (16) малой площади по сравнению с частью (15) большой площади,

причем одна поверхность из поверхностей (9, 10) складки соответствует части (15) большой площади, а другая поверхность соответствует части (16) малой площади.

24. Способ по п. 22, в котором складку (8) создают при помощи ребра (17) складывающего инструмента (18), вдавливаемого в сгиб (14).

25. Контейнер (2), полученный способом по любому из пп. 1-24.

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| US 5809743 A, 22.09.1998 | |||

| US6764576 B1, 20.07.2004 | |||

| US4403465 A, 13.09.1983 | |||

| УПАКОВОЧНЫЙ ЛАМИНИРОВАННЫЙ МАТЕРИАЛ И ИЗГОТОВЛЕННЫЕ ИЗ НЕГО УПАКОВОЧНЫЕ КОНТЕЙНЕРЫ | 2001 |

|

RU2254276C2 |

Авторы

Даты

2018-07-16—Публикация

2011-01-26—Подача