Настоящее изобретение в целом относится к листовому композиционному материалу, включающему слоистую структуру со следующими слоями:

i. необязательно, слой термопластичного KSu;

ii. несущий слой;

iii. первый слой термопластичного материала KSv;

iv. барьерный слой;

v. второй слой термопластичного KSa;

vi. третий слой термопластичного материала KSw.

Кроме того, настоящее изобретение относится к способу получения листового композиционного материала, контейнеру, который охватывает внутреннюю полость и содержит по меньшей мере один такой листовой композиционный материал, и способу получения такого контейнера.

С давних пор пищевые продукты, будь-то пищевые продукты для потребления человеком или корма для животных, сохраняли путем хранения либо в жестяной банке, либо в стеклянной банке, закрытой крышкой. Однако такие системы упаковки имеют некоторые серьезные недостатки, в частности, высокую собственную массу, энергоемкое производство и вызывающее трудности открывание.

Из уровня техники известны альтернативные системы упаковки для хранения пищевых продуктов в течение длительного периода времени, по возможности без порчи. Они представляют собой контейнеры, изготовленные из листовых композиционных материалов, часто также называемых ламинатом. Такие листовые композиционные материалы часто состоят из слоя термопластичного материала, несущего слоя, обычно выполненного из картона или бумаги, слоя усилителя адгезии, слоя алюминия и дополнительного слоя пластмассы. Такой листовой композиционный материал описан, в частности, в WO 90/09926. Указанные ламинированные контейнеры уже имеют много преимуществ по сравнению с традиционными стеклянными и жестяными банками, например, компактное хранение и низкую собственную массу. Тем не менее, для таких систем упаковки также существуют возможности улучшения.

На тех участках листовых композиционных материалов, которые подвергаются сильным механическим нагрузкам при изготовлении контейнера, в частности, при применении барьерных слоев из алюминиевой фольги, часто происходит образование небольших дефектов, таких как трещины, разрывы, пузыри или негерметичные карманы или микроканалы, приводящие к утечкам. В таких дефектах могут осаждаться микробы, или же микробы через такие дефекты могут проникать в контейнеры, в результате чего пищевой продукт в контейнере может с большей легкостью подвергаться разложению. Кроме того, любое повреждение барьерного слоя ведет к появлению слабых мест с точки зрения проникновения в контейнер кислорода, что в свою очередь вызывает ухудшение качества пищевого продукта и также сокращение срока хранения. Участки, которые содержат надрезы или согнутые края или непрочности в листовом композиционном материале, особенно подвержены риску, в частности те участки, которые имеют пересечения надрезов и при изготовлении контейнера складываются особенно сильно или в нескольких измерениях.

В целом, задача настоящего изобретения состоит в том, чтобы по меньшей мере частично устранить недостатки, имеющиеся на уровне техники.

Кроме того, существует задача получения листового композиционного материала, который отличается улучшенной непроницаемостью в отношении пара и кислорода в сочетании с хорошей способностью к обработке и высокой надежностью, в частности не образует дефектов.

Дополнительная задача состоит в получении композиционного материала, имеющего как можно большее окно, которое может быть герметизировано.

Дополнительная задача состоит в получении листового композиционного материала, который подходит, в частности, для получения контейнеров для транспортировки и хранения молока, молочных продуктов, напитков, содержащих витамин C, и других напитков, пищевых продуктов, напитков с низким содержанием углекислого газа или кормов для животных и т.п.

Настоящее изобретение представляет собой усовершенствование, направленное на реализацию по меньшей мере одной из описанных выше задач, как заявлено в независимых пунктах формулы изобретения. Зависимые пункты формулы изобретения касаются изобретений, представляющих собой предпочтительные варианты реализации указанного усовершенствования в отношении достижения указанных задач.

Усовершенствование, направленное на реализацию по меньшей мере одной из перечисленных выше задач, выполнено с помощью листового композиционного материала, включающего слоистую структуру со следующими слоями, предпочтительно в показанной последовательности:

о. необязательно, или при необходимости, слой термопластичного материала KSu;

i. несущий слой;

ii. первый слой термопластичного материала KSv;

iii. барьерный слой;

iv. второй слой термопластичного материала KSa;

v. третий слой термопластичного материала KSw,

при этом температура размягчения по Вика слоя термопластичного материала KSv и температура размягчения по Вика слоя термопластичного материала KSa в каждом случае выше температуры размягчения по Вика слоя термопластичного материала KSw.

В настоящем описании термин "соединенный" включает адгезию двух объектов за счет сил, выходящих за пределы Ван-дер-ваальсовых сил притяжения. Указанные объекты могут либо следовать непосредственно друг за другом, либо могут быть присоединены один к другому через дополнительные объекты. В случае листового композиционного материала это означает, например, что несущий слой можно соединить непосредственно и, следовательно, напрямую со слоем термопластичного материала KSv, или также опосредованно через слой усилителя адгезии, однако прямое соединение предпочтительно.

Применяемое выше выражение "содержащий слоистую структуру со слоями, предпочтительно в показанной последовательности" означает, что по меньшей мере указанные слои присутствуют в композиционном материале согласно настоящему изобретению в указанной последовательности. Это выражение не обязательно означает, что указанные слои непосредственно следуют друг за другом. Скорее, указанное выражение включает комбинации, в которых один или более дополнительных слоев может также присутствовать между двумя слоями, последовательно перечисленными в приведенной выше последовательности. Наряду с описанной выше слоистой структурой, один или более дополнительных слоев могут также присутствовать как часть композиционного материала. Таким образом, например, по меньшей мере один дополнительный слой термопластичного материала KSu можно расположить со стороны несущего слоя, направленного к окружающей среде. Слой термопластичного материала KSu можно также опосредованно или непосредственно соединить с несущим слоем, однако прямое соединение предпочтительно. Кроме того, например, на весь или часть участка со стороны слоя термопластичного материала KSu, обращенного к окружающей среде, можно дополнительно нанести дополнительный слой или несколько дополнительных слоев. В частности, печатный слой можно также нанести со стороны слоя термопластичного материала KSu, обращенного к окружающей среде. Однако возможные дополнительные слои также представляют собой покрывающие или защитные слои. Согласно другому варианту реализации изобретения, печатный слой также можно расположить между несущим слоем и слоем термопластичного материала KSu. В этом случае слой термопластичного материала KSu сам по себе также может представлять собой покрывающий или защитный слой для печатного слоя.

Если листовой композиционный материал содержит по меньшей мере один дополнительный слой термопластичного материала KSu, масса на единицу площади указанного слоя обычно составляет от 5 до 50 г/м2, особенно предпочтительно, от 8 до 40 г/м2 и, наиболее предпочтительно, от 10 до 30 г/м2. Слой термопластичного материала KSu предпочтительно содержит термопластичный полимер в количестве по меньшей мере 70% мас., предпочтительно, по меньшей мере 80% мас. и, особенно предпочтительно, по меньшей мере 95% мас., в каждом случае в пересчете на массу слоя термопластичного материала KSu. Возможные подходящие термопластичные материалы для получения слоя термопластичного материала KSu представляют собой, в частности, материалы, которые можно легко обработать благодаря хорошим экструзионным свойствам. Среди прочего, подходящими являются полимеры, полученные с помощью цепной полимеризации, в частности, полиэфиры или полиолефины, сополимеры циклических олефинов (СОС), сополимеры полициклических олефинов (РОС), в частности полиэтилен и полипропилен, которые особенно предпочтительны, при этом самым предпочтительным является полиэтилен. Для получения слоя термопластичного материала KSu можно также использовать смеси по меньшей мере двух термопластичных материалов.

Согласно настоящему изобретению, из полиэтиленов предпочтительными являются полиэтилен высокой плотности (HDPE), полиэтилен средней плотности (MDPE), полиэтилен низкой плотности (LDPE), линейный полиэтилен низкой плотности (LLDPE), полиэтилен очень низкой плотности (VLDPE) и полиэтилен (РЕ) и смеси по меньшей мере двух из указанных соединений. Скорость течения расплава (MFR) подходящих полиэтиленов составляет от 1 до 25 г/10 мин, предпочтительно, от 2 до 20 г/10 мин и, особенно предпочтительно, от 2,5 до 15 г/10 мин, и плотность составляет от 0,890 до 0,980 г/см3, предпочтительно, от 0,895 до 0,975 г/см3, и, также предпочтительно, от 0,900 до 0,970 г/см3. Температура плавления по меньшей мере одного термопластичного полимера, содержащегося в слое термопластичного материала KSu, предпочтительно всех полимеров, содержащихся в слое термопластичного материала KSu, предпочтительно составляет от 80 до 155°C, предпочтительно, от 90 до 145°C и, особенно предпочтительно, от 95 до 135°C.

В качестве несущего слоя, можно использовать любой материал, который подходит специалисту в данной области техники для этой цели и который имеет достаточную прочность и жесткость для придания контейнеру устойчивости в такой степени, что в заполненном состоянии контейнер, по существу, сохраняет свою форму. Наряду со многими пластмассами, предпочтительными являются волокнистые вещества на растительной основе, в частности древесная масса (пульпа), предпочтительно отсортированная по крупности, отбеленная и/или не отбеленная древесная масса, особенно предпочтительными являются бумага и картон. Масса на единицу площади несущего слоя предпочтительно составляет от 120 до 450 г/м2, особенно предпочтительно, от 130 до 400 г/м2 и, наиболее предпочтительно, от 140 до 380 г/м2. Как правило, подходящий картон имеет одно- или многослойную структуру и может быть покрыт с одной или обеих сторон одним или более покрывающих слоев. Кроме того, содержание остаточной влаги в подходящем картоне составляет менее чем 20% мас., от 2 до 15% мас. и, особенно предпочтительно, от 4 до 10% мас.

Пластмассы, которые уже были описаны выше при рассмотрении слоя термопластичного материала KSu, предпочтительно можно использовать в частности, в качестве слоя термопластичного материала KSv, масса на единицу площади которого предпочтительно составляет от 5 до 40 г/м2, особенно предпочтительно, от 8 до 30 г/м2 и, более предпочтительно, от 10 до 25 г/м2. Кроме того, температура размягчения по Вика слоя термопластичного материала KSv находится в диапазоне от 90 до 150°C, предпочтительно, от 95 до 140°C и, особенно предпочтительно, от 100 до 135°C.

Согласно предпочтительному примеру реализации настоящего изобретения, слой термопластичного материала KSv присутствует в виде смеси по меньшей мере двух термопластичных материалов. В связи с этим, также предпочтительно, чтобы слой пластмассы KSv содержал термопластичный материал в количестве по меньшей мере 25% мас., особенно предпочтительно, по меньшей мере 35% масс. и, наиболее предпочтительно, по меньшей мере 45% мас., в каждом случае в пересчете на слой пластмассы KSv, температура размягчения по Вика которого составляет по меньшей мере 90°C, предпочтительно, по меньшей мере 95°C и, особенно предпочтительно, по меньшей мере 100°C. Кроме того, температура плавления такого термопластичного материала предпочтительно составляет по меньшей мере 110°C, предпочтительно, по меньшей мере 115°C и, особенно предпочтительно, по меньшей мере 120°C. Кроме того, плотность такого термопластичного материала предпочтительно составляет по меньшей мере 0,918 г/см3, предпочтительно, по меньшей мере 0,922 г/см3, особенно предпочтительно, по меньшей мере 0,925 г/см3 и, более предпочтительно, по меньшей мере 0,930 г/см3.

Согласно частному варианту реализации описанного выше примера реализации настоящего изобретения, слой пластмассы KSv присутствует в виде смеси полиолефина, полученного с применением металлоценового катализатора, и дополнительного полимера, предпочтительно представляющего собой полиолефин, который не был получен с помощью металлоценового катализатора, предпочтительно полиэтилен, который не был получен с помощью металлоценового катализатора (mPE). Особенно предпочтительно, когда слой термопластичного материала KSv присутствует в виде смеси, содержащей mPE в количестве от 25 до 95% мас., предпочтительно, от 35 до 85% мас. и, особенно предпочтительно, от 45 до 75% мас., и РЕ в количестве от 5 до 75% мас., предпочтительно, от 15 до 65% мас., и, особенно предпочтительно, от 25 до 55% мас., при этом описанный в настоящей заявке mPE соответствует по меньшей мере одному, предпочтительно, по меньшей мере двум и, особенно предпочтительно, всем параметрам, включающим температуру размягчения по Вика, температуру плавления, величину MFR и плотность, упомянутым выше при описании слоя термопластичного материала KSv.

В качестве барьерного слоя, можно использовать любой материал, который подходит для такой цели специалисту в данной области техники и проявляет достаточное защитное действие, в частности, в отношении кислорода. Барьерный слой, предпочтительно, выбирают из

a. барьерного слоя пластмассы;

b. металлического слоя;

c. слоя оксида металла или

d. комбинации по меньшей мере двух слоев а-с.

Если барьерный слой представляет собой барьерный слой из пластмассы согласно альтернативному варианту а, указанный слой предпочтительно, содержит по меньшей мере 70% мас., особенно предпочтительно, по меньшей мере 80% мас. и, наиболее предпочтительно, по меньшей мере 95% мас. по меньшей мере одной пластмассы, известной специалисту в данной области техники для такой цели, в частности, благодаря защитным свойствам в отношении запаха или газа, которые являются подходящими с точки зрения упаковки контейнеров. В настоящей заявке возможные пластмассы, в частности термопластичные материалы, представляют собой пластмассы, содержащие N или О, как сами по себе, так и в смесях двух или более пластмасс. Согласно настоящему изобретению, может оказаться целесообразным, если температура плавления барьерного слоя из пластмассы составляет от более чем 155 до 300°C, предпочтительно, от 160 до 280°C и, особенно предпочтительно, от 170 до 270°C.

Также предпочтительно, если масса на единицу площади барьерного слоя из пластмассы составляет от 2 до 120 г/м2, предпочтительно, от 3 до 60 г/м2, особенно предпочтительно, от 4 до 40 г/м2 и, более предпочтительно, от 6 до 30 г/м2. Кроме того, барьерный слой пластмассы предпочтительно получают из расплавов, например с помощью экструзии, в частности послойной экструзии. Более предпочтительно, когда барьерный слой пластмассы также можно ввести в листовой композиционный материал путем ламинирования. В настоящей заявке предпочтительно, чтобы пленка была включена в листовой композиционный материал. Согласно другому варианту реализации изобретения, можно также выбрать барьерные слои пластмассы, получаемые путем осаждения из раствора или дисперсии пластмасс.

Возможные подходящие полимеры предпочтительно представляют собой полимеры, средневесовая молекулярная масса которых, определенная методом гель-проникающей хроматографии (GPC) в сочетании с рассеянием света, составляет от 3×103 до 1×107 г/моль, предпочтительно, от 5×103 до 1×106 г/моль и, особенно предпочтительно, от 6×103 до 1×105 г/моль. Возможными подходящими полимерами, в частности, являются полиамид (РА) или сополимер полиэтилена/винилового спирта (EVOH) или их смесь.

Из числа полиамидов можно использовать все полиамиды (РА), которые кажутся подходящими специалисту в данной области техники для применения согласно настоящему изобретению. В частности, следует упомянуть РА 6, РА 6.6, РА 6.10, РА 6.12, РА 11 или РА 12 или смесь по меньшей мере двух из указанных соединений, при этом особенно предпочтительными являются РА 6 и РА 6.6, причем РА 6 является более предпочтительным. РА 6 можно приобрести на рынке, например, под торговыми названиями Akulon®, Durethan® и Ultramid®. Кроме того, подходящими являются аморфные полиамиды, такие, как например, MXD6, Grivory® и Selar® РА. Плотность РА также предпочтительно составляет от 1,01 до 1,40 г/см3, предпочтительно, от 1,05 до 1,30 г/см3 и, особенно предпочтительно, от 1,08 до 1,25 г/см3. Кроме того, коэффициент вязкости РА предпочтительно составляет от 130 до 185 мл/г и, предпочтительно, от 140 до 180 мл/г.

Как и EVOH, можно использовать все EVOH, которые кажутся специалисту в данной области техники подходящими для применения согласно настоящему изобретению. Примеры таких EVOH, помимо прочего, можно приобрести в большом количестве различных конфигураций в компании EVAL Europe NV, Бельгия под торговым названием EVAL™, например, типы EVAL™ F104B или EVAL™ LR171B. Предпочтительные EVOH имеют по меньшей мере одно, два, несколько или все из следующих свойств:

- содержание этилена от 20 до 60 моль %, предпочтительно, от 25 до 45 моль %;

- плотность от 1,0 до 1,4 г/см3, предпочтительно, от 1,1 до 1,3 г/см3;

- температура плавления от более чем 155 до 235°C, предпочтительно, от 165 до 225°C;

- величина MFR (210°C/2,16 кг, если TM(EVOH)<230°C; 230°C/2,16 кг, если 210°C<TM(EVOH)<230°C) от 1 до 25 г/10 мин, предпочтительно, от 2 до 20 г/10 мин;

- скорость проникновения кислорода от 0,05 до 3,2 см3⋅20 мкм/м2⋅день⋅атм, предпочтительно, от 0,1 до 1 см3⋅20 мкм/м2⋅день⋅атм.

Согласно альтернативному варианту b барьерный слой представляет собой металлический слой. Все слои с металлами, которые известны специалисту в данной области техники и могут обеспечить высокую непроницаемость в отношении света и кислорода, в принципе подходят в качестве металлического слоя. Согласно предпочтительному варианту реализации изобретения, металлический слой может присутствовать в виде фольги или в виде осажденного слоя, например, полученного путем физического осаждения из газовой фазы. Металлический слой предпочтительно представляет собой сплошной слой. Согласно дополнительному предпочтительному варианту реализации изобретения, толщина металлического слоя составляет от 3 до 20 мкм, предпочтительно, от 3,5 до 12 мкм и, особенно предпочтительно, от 4 до 10 мкм.

Предпочтительные выбранные металлы представляют собой алюминий, железо или медь. Стальной слой, например, в форме фольги может быть предпочтительным в виде слоя железа. Более предпочтительно, металлический слой представляет собой слой с алюминием. Слой алюминия целесообразно выполнить из алюминиевого сплава, такого как, например, AlFeMn, AlFe1.5Mn, AlFeSi или AlFeSiMn. Чистота обычно составляет 97,5% и выше, предпочтительно, 98,5% и выше, в каждом случае в пересчете на весь слой алюминия. Согласно конкретному варианту реализации изобретения, металлический слой выполнен из алюминиевой фольги. Растяжимость подходящей алюминиевой фольги составляет более чем 1%, предпочтительно, более чем 1,3% и, особенно предпочтительно, более чем 1,5%, и предел прочности на разрыв составляет более чем 30 Н/мм2, предпочтительно, более чем 40 Н/мм2 и, особенно предпочтительно, более чем 50 Н/мм2. Подходящие сплавы для получения слоев алюминия или фольги можно приобрести под наименованиями EN AW 1200, EN AW 8079 или EN AW 8111 в компаниях Hydro Aluminium Deutschland GmbH или Amcor Flexibles Singen GmbH.

В случае металлической фольги в качестве барьерного слоя, усилитель адгезии можно расположить между металлической фольгой и следующим слоем термопластичного материала с одной и/или обеих сторон металлической фольги. Однако, согласно конкретному варианту реализации контейнера в соответствии с настоящим изобретением, усилитель адгезии размещают между металлической фольгой и следующим слоем термопластичного материала не со стороны металлической фольги.

Более предпочтительно, слой оксида металла можно выбрать в качестве барьерного слоя согласно альтернативному варианту с. Возможные слои оксида металла представляют собой все слои оксида металла, которые хорошо известны и кажутся подходящими специалисту в данной области техники с точки зрения обеспечения защитного действия в отношении света, пара и/или газа. В частности, предпочтительными являются слои оксида металла на основе алюминия, железа или меди, уже упомянутые выше, и слои оксида металла на основе соединений титана или оксида кремния. Слой оксида металла получают, например, путем осаждения из паровой фазы оксида металла на слой пластмассы, например на ориентированную полипропиленовую пленку. Предпочтительным способом получения такого слоя является физическое осаждение из газовой фазы.

Согласно дополнительному предпочтительному варианту реализации изобретения, металлический слой или слой оксида металла может присутствовать в виде слоистого композиционного материала из одного или более слоев пластмассы с металлическим слоем. Такой слой можно получить, например, путем осаждения из паровой фазы металла на слой пластмассы, например на ориентированную полипропиленовую пленку. Предпочтительным способом получения такого слоя является физическое осаждение из газовой фазы.

Согласно дополнительному предпочтительному варианту реализации композиционного материала в соответствии с настоящим изобретением, листовой композиционный материал согласно изобретению содержит по меньшей мере слои термопластичного материала KSv, KSa и KSw, при этом слой термопластичного материала KSa следует за барьерным слоем и предпочтительно следует опосредованно. Слой термопластичного материала KSw предпочтительно следует за слоем пластмассы KSa, и особенно предпочтительно, следует непосредственно.

Масса на единицу площади слоя термопластичного материала KSa предпочтительно составляет от 5 до 50 г/м2, особенно предпочтительно, от 8 до 40 г/м2 и, более предпочтительно, от 10 до 30 г/м2. В частности, для получения слоя термопластичного материала KSu в свою очередь можно предпочтительно использовать пластмассы, которые уже были описаны выше. Кроме того, температура размягчения по Вика слоя термопластичного материала KSa составляет от 90 до 150°C, предпочтительно, от 95 до 140°C и, особенно предпочтительно, от 100 до 135°C.

Согласно предпочтительному примеру реализации настоящего изобретения, слой термопластичного материала KSa присутствует в виде смеси по меньшей мере двух термопластичных материалов. В связи с этим, также предпочтительно, если слой термопластичного материала KSa содержит термопластичный материал в количестве по меньшей мере 25% мас., особенно предпочтительно, по меньшей мере 35% мас. и, наиболее предпочтительно, по меньшей мере 45% масс., в каждом случае в пересчете на массу слоя термопластичного материала KSa, температура размягчения по Вика которого составляет по меньшей мере 90°C, предпочтительно, по меньшей мере 95°C и, особенно предпочтительно, по меньшей мере 100°C. Кроме того, температура плавления такого термопластичного материала предпочтительно составляет по меньшей мере 110°C, предпочтительно, по меньшей мере 115°C и, особенно предпочтительно, по меньшей мере 120°C. Кроме того, плотность указанного термопластичного материала предпочтительно составляет по меньшей мере 0,918 г/см3, предпочтительно, по меньшей мере 0,922 г/см3, особенно предпочтительно, по меньшей мере 0,925 г/см3 и, более предпочтительно, по меньшей мере 0,930 г/см3.

Согласно конкретному варианту реализации описанного выше примера реализации настоящего изобретения, слой термопластичного материала KSa присутствует в виде смеси полиолефина, полученного с применением металлоценового катализатора, и дополнительного полимера, предпочтительно представляющего собой полиолефин, который не был получен с помощью металлоценового катализатора, предпочтительно, полиэтилен, который не был получен с помощью металлоценового катализатора. Особенно предпочтительно, если слой термопластичного материала KSa присутствует в виде смеси mPE в количестве от 25 до 95% мас., предпочтительно, от 35 до 85% мас. и, особенно предпочтительно, от 45 до 75% мас. и РЕ в количестве от 5 до 75% мас., предпочтительно, от 15 до 65% мас., и, особенно предпочтительно, от 25 до 55% мас., при этом mPE, описанный в настоящей заявке, соответствует по меньшей мере одному, предпочтительно, по меньшей мере двум и, особенно предпочтительно, всем параметрам, включающим температуру размягчения по Вика, температуру плавления, величину MFR и плотность, упомянутым выше при описании слоя термопластичного материала KSv.

Пластмассу, которая уже была описана при рассмотрении слоев термопластичного материала KSu, KSv или KSa, в частности, можно предпочтительно использовать для получения слоя термопластичного материала KSw, масса на единицу площади которого предпочтительно составляет от 2 до 60 г/м2, особенно предпочтительно, от 5 до 50 г/м2 и, более предпочтительно, от 7 до 40 г/м2. Также предпочтительно получить слой термопластичного материала KSw в виде смеси по меньшей мере двух термопластичных материалов.

Согласно предпочтительному варианту реализации изобретения, слой термопластичного материала KSw основан на смеси по меньшей мере двух полимеров, при этом плотность одного полимера предпочтительно составляет от 0,910 до 0,930 г/см3, предпочтительно, от 0,915 до 0,925 г/см3. Кроме того, температура плавления такого полимера предпочтительно составляет от 100 до 115°C. Плотность второго полимера предпочтительно составляет от 0,880 до 0,915 г/см3, предпочтительно, от 0,890 до 0,910 г/см3, и температура плавления особенно предпочтительно составляет от 90 до 115°C. Температура размягчения по Вика слоя KSw составляет от 60 до 105°C, предпочтительно, от 65 до 100°C и, особенно предпочтительно, от 70 до 95°C.

Согласно конкретному варианту реализации описанного выше примера воплощения настоящего изобретения, слой пластмассы KSw присутствует в виде смеси полиолефина, полученного с применением металлоценового катализатора, и дополнительного полимера, предпочтительно представляющего собой полиолефин, который не был получен с помощью металлоценового катализатора, предпочтительно, полиэтилен, который не был получен с помощью металлоценового катализатора. Особенно предпочтительно, когда слой пластмассы KSw присутствует в виде смеси mPE в количестве от 65 до 95% мас., предпочтительно, от 70 до 90% мас. и, особенно предпочтительно, от 75 до 85% мас. и РЕ в количестве от 5 до 35% мас., предпочтительно, от 10 до 30% мас. и, особенно предпочтительно, от 15 до 25% мас. Согласно дополнительному примеру варианта реализации настоящего изобретения, слой термопластичного материала KSw присутствует в виде смеси mPE в количестве от 15 до 45% мас., предпочтительно, от 20 до 40% мас. и, особенно предпочтительно, от 25 до 35% мас. и РЕ в количестве от 55 до 85% мас., предпочтительно, от 60 до 80% мас. и, особенно предпочтительно, от 65 до 75% мас.

Согласно дополнительному предпочтительному варианту реализации изобретения, один или более или все слои термопластичного материала из композиционного материала KSv, KSa, KSw и, возможно, KSu, наряду с термопластичным полимером могут также содержать неорганическое твердое вещество в качестве наполнителя. В связи с этим, предпочтительно, если конкретный слой термопластичного материала содержит термопластичный полимер или полимерную смесь в количестве по меньшей мере 60% мас., предпочтительно, по меньшей мере 80% мас. и, особенно предпочтительно, по меньшей мере 95% мас., в каждом случае в пересчете на соответствующий слой термопластичного материала. Все твердые вещества, которые кажутся подходящими специалисту в данной области техники, можно использовать в качестве неорганического твердого вещества, предпочтительно, измельченного твердого вещества, предпочтительно, в виде солей или оксидов двух- четырехвалентных металлов. Примеры, которые можно упомянуть в настоящей заявке, представляют собой сульфаты или карбонаты кальция, бария или магния или диоксид титана, предпочтительно, карбонат кальция. Средние размеры частиц (d50%) неорганической твердой фазы, определенные с помощью ситового анализа, предпочтительно составляют от 0,1 до 10 мкм, предпочтительно, от 0,5 до 5 мкм и, особенно предпочтительно, от 1 до 3 мкм.

Согласно дополнительному предпочтительному варианту реализации изобретения, по меньшей мере один, предпочтительно, по меньшей мере два и, более предпочтительно, по меньшей мере три слоя термопластичного материала KSv, KSa, KSw и, возможно, KSu представляют собой смесь по меньшей мере двух пластмасс.

По меньшей мере один из слоев термопластичного материала KSv, KSa, KSw и, возможно, KSu предпочтительно содержит по меньшей мере один полиолефин с массовой плотностью от 0,918 до 0,980 г/см3, предпочтительно, от 0,922 до 0,970 г/см3, особенно предпочтительно, от 0,925 до 0,965 г/см3 и, более предпочтительно, от 0,930 до 0,960 г/см3, в количестве от 20 до 100% мас., предпочтительно, от 45 до 95% мас. и, особенно предпочтительно, от 65 до 85% мас., в каждом случае в пересчете на суммарную массу слоя пластмассы. Особенно предпочтительно, когда один из слоев термопластичного материала KSv и KSa, в частности, имеет приведенную выше массовую плотность. Согласно дополнительному предпочтительному варианту реализации изобретения, массовая плотность обоих слоев термопластичного материала KSv и KSa находится в приведенном выше диапазоне. Особенно предпочтительно, если массовая плотность слоя термопластичного материала KSw не лежит в упомянутом диапазоне. Согласно дополнительному предпочтительному варианту реализации изобретения, температура плавления слоев термопластичного материала KSv, KSa, KSw и, возможно, KSu каждого находится в диапазоне от 80 до 155°C.

Согласно настоящему изобретению, температура размягчения по Вика слоя термопластичного материала KSv и температура размягчения по Вика слоя термопластичного материала KSa в каждом случае выше, особенно предпочтительно, в каждом случае выше по меньшей мере на 4 К, по меньшей мере на 6 К, по меньшей мере на 8 К, по меньшей мере на 10 К, по меньшей мере на 12 К, по меньшей мере на 14 K, по меньшей мере на 16 К или по меньшей мере на 18 K, чем температура размягчения по Вика слоя термопластичного материала KSw. Наблюдаемые максимальные различия в температурах размягчения по Вика часто составляют 60 K.

Также предпочтительно, когда температура размягчения по Вика по меньшей мере одного слоя термопластичного материала KSv и по меньшей мере одного слоя термопластичного материала KSa составляет в каждом случае от 90 до 150°C, или от 95 до 140°C, или от 100 до 135°C. Температура размягчения по Вика по меньшей мере одного слоя термопластичного материала KSw предпочтительно составляет от 60 до 105°C, или от 65 до 100°C, или от 70 до 95°C.

Согласно дополнительному предпочтительному варианту реализации изобретения, температура плавления слоя термопластичного материала KSv и температура плавления слоя термопластичного материала KSa в каждом случае выше, особенно предпочтительно, в каждом случае выше температуры плавления слоя термопластичного материала KSw по меньшей мере на 3 К или на 4 К, по меньшей мере на 6 К, по меньшей мере на 8 К, по меньшей мере на 10 К, по меньшей мере на 12 К, по меньшей мере на 14 К, по меньшей мере на 16 К или по меньшей мере на 18 К. Также предпочтительно, когда температура плавления слоя термопластичного материала KSv и слоя термопластичного материала KSa в каждом случае составляет от 100 до 150°C, или от 105 до 140°C. Температура плавления слоя термопластичного материала KSw предпочтительно составляет от 80 до 125°C, или от 85 до 120°C, или от 90 до 115°C.

Согласно дополнительному предпочтительному варианту реализации изобретения, модуль разности между температурой размягчения по Вика слоя термопластичного материала KSv и температурой размягчения по Вика слоя термопластичного материала KSa составляет от 0 до 10 К, или от 0 до 5 К, или от 0 до 3 К, или от 0,1 до 1,8 К.

Согласно дополнительному предпочтительному варианту реализации изобретения, модуль разности между температурой плавления слоя термопластичного материала KSv и температурой плавления слоя термопластичного материала KSa составляет от 0 до 10 К, или от 0 до 5 К, или от 0 до 3 К, или от 0,1 до 1,8 К.

Возможные усилители адгезии в слое усилителя адгезии представляют собой пластмассы, которые благодаря функционализации с применением подходящих функциональных групп подходят для обеспечения прочного соединения за счет образования ионных или ковалентных связей с поверхностью другого конкретного слоя. Предпочтительно такие пластмассы представляют собой функционализированные полиолефины, которые были получены посредством сополимеризации этилена с акриловыми кислотами, такими как акриловая кислота, метакриловая кислота, кротоновая кислота, акрилаты, производные акрилатов или ангидриды карбоновых кислот, содержащие двойные связи, например малеиновый ангидрид, или с по меньшей мере двумя из указанных соединений. Среди перечисленных соединений предпочтительными являются полимеры полиэтилена с привитым малеиновым ангидридом (ЕМАН), сополимеры этилена/акриловой кислоты (ЕАА) или сополимеры этилена/метакриловой кислоты (ЕМАА), коммерчески доступные, например, под торговыми названиями Bynel® и Nucrel®0609HSA производства компании DuPont или Escor®6000ExCo производства компании ExxonMobile Chemicals.

В одном из вариантов реализации способа согласно настоящему изобретению, предпочтительно для дополнительного улучшения склеивания двух соседних слоев друг с другом подвергнуть указанные слои поверхностной обработке, например, во время нанесения покрытия. Подходящими способами поверхностной обработки являются обработка пламенем, обработка плазмой, обработка коронным разрядом или обработка с помощью озона, известные, наряду с прочими, специалисту в данной области техники. Однако также возможно использование других способов, которые приводят к образованию функциональных групп на поверхности обработанного слоя. Согласно конкретному варианту реализации изобретения, по меньшей мере один из указанных способов используют при ламинировании металлических слоев, в частности, металлической фольги.

Чтобы облегчить открывание контейнера согласно настоящему изобретению, несущий слой может содержать по меньшей мере одно отверстие. Согласно конкретному варианту реализации изобретения, указанное отверстие закрывают по меньшей мере барьерным слоем и по меньшей мере одним из слоев термопластичного материала KSa или KSw в качестве слоя, закрывающего отверстие.

Согласно дополнительному предпочтительному варианту реализации изобретения, несущий слой композиционного материала имеет отверстие, закрытое по меньшей мере слоем термопластичного материала KSv, барьерным слоем и слоями термопластичного материала KSa и KSW в качестве слоев, закрывающих отверстие. Особенно предпочтительно дополнительно закрыть отверстие слоем термопластичного материала KSu. Кроме того, между уже упомянутыми слоями можно расположить один или более дополнительных слоев, в частности, слои усилителя адгезии. В настоящей заявке предпочтительно, если слои, закрывающие отверстие, соединены между собой по меньшей мере частично, предпочтительно, по меньшей мере на 30%, предпочтительно, по меньшей мере на 70% и, особенно предпочтительно, по меньшей мере на 90% от площади участка, образованного отверстием. Однако, согласно конкретному варианту реализации изобретения, возможно, что отверстие проходит через весь композиционный материал и покрыто укупорочным средством или устройством открывания, которое закрывает указанное отверстие.

В связи с первым предпочтительным вариантом реализации изобретения, отверстие, расположенное в несущем слое, может иметь любую форму, известную специалисту в данной области техники, и подходить для различных укупорочных средств, соломинок для питья или средств открывания.

Открывание такого контейнера обычно выполняют путем по меньшей мере частичного разрушения слоев, закрывающих отверстие. Такое разрушение можно осуществить путем разрезания, вдавливания в контейнер или вытягивания из контейнера. Указанное разрушение можно осуществить с применением укупорочного средства, выполненного с возможность открывания, соединенного с контейнером и расположенного вблизи отверстия, обычно выше отверстия, или соломки для питья, которую проталкивают через слои, закрывающие отверстие.

Согласно дополнительному предпочтительному варианту реализации изобретения, несущий слой композиционного материала содержит несколько отверстий в форме перфорированной структуры, при этом отдельные отверстия покрыты по меньшей мере барьерным слоем и одним из слоев термопластичного материала KSa и KSw в качестве слоя, закрывающего отверстие. Затем контейнер, изготовленный из такого композиционного материала, можно открыть путем разрыва вдоль перфорированной структуры. Такие отверстия для перфорированных структур предпочтительно изготавливают с помощью лазера. Применение лазерных лучей особенно предпочтительно, если в качестве барьерного слоя используют металлическую или металлизированную фольгу. Кроме того, перфорированную структуру можно изготовить с помощью механических средств перфорации, обычно имеющих лезвия.

Согласно дополнительному предпочтительному варианту реализации изобретения, листовой композиционный материал подвергают термической обработке по меньшей мере вблизи по меньшей мере одного отверстия. В случае нескольких отверстий, присутствующих в несущем слое в форме перфорированной структуры, особенно предпочтительно выполнить такую термическую обработку вокруг граничной области отверстия.

Термическую обработку можно осуществить с помощью излучения, горячего газа, термического контакта с твердой фазой, с помощью механических колебаний или с применением комбинации по меньшей мере двух из указанных мер. Особенно предпочтительно, если термическую обработку выполняют путем облучения, предпочтительно, электромагнитного излучения и, особенно предпочтительно, электромагнитной индукции или также с применением горячего газа. Конкретные оптимальные рабочие параметры, которые должны быть выбраны, известны специалисту в данной области техники.

Согласно дополнительному предпочтительному варианту реализации изобретения, пластмасса в слоях термопластичного материала из листового композиционного материала, в частности, в слоях термопластичного материала KSv и KSa не содержит сомономеров, которые известны специалисту в данной области техники как влияющие на улучшение адгезии. Такие сополимеры были упомянуты выше в числе других при описании слоев усилителя адгезии. В частности, поэтому слои термопластичного материала KSv и KSa, как правило, не подходят в качестве усилителей адгезии или в качестве адгезивных слоев.

В настоящем изобретении также предложен способ получения листового композиционного материала, описанного выше. Для такого получения можно использовать все способы, которые известны специалисту в данной области техники и кажутся подходящими для получения композиционного материала согласно настоящему изобретению.

Согласно предпочтительному варианту реализации настоящего изобретения, листовой композиционный материал, предложенный в изобретении, можно получить способом, который включает, в числе прочего, следующие стадии:

A. обеспечение заготовки композиционного материала, включающей по меньшей мере несущий слой;

B. нанесение по меньшей мере одного слоя термопластичного материала на одну сторону заготовки композиционного материала,

C. нанесение по меньшей мере одного дополнительного слоя термопластичного материала на противоположную сторону заготовки композиционного материала.

На стадии А способа согласно настоящему изобретению сначала получают заготовку композиционного материала, содержащую по меньшей мере несущий слой. Заготовка композиционного материала, по существу, содержит несущий слой, который уже может иметь одно или более отверстий и на которой возможно нанесен по меньшей мере один печатный слой. Однако указанная заготовка композиционного материала предпочтительно представляет собой непечатный несущий слой.

На стадии В на полученную заготовку композиционного материала наносят по меньшей мере один слой термопластичного материала. Нанесение указанного по меньшей мере одного слоя предпочтительно осуществляют путем нанесения покрытия из расплава, предпочтительно, путем нанесения покрытия методом экструзии. Однако с помощью совместной экструзии на стадии В также возможно последовательное или одновременное нанесение нескольких слоев, например слоев термопластичного материала, барьерных слоев и/или слоев усилителя адгезии.

Далее на стадии С на противоположную сторону заготовки композиционного материала наносят по меньшей мере один дополнительный слой термопластичного материала. Нанесение такого по меньшей мере одного дополнительного слоя термопластичного материала предпочтительно выполняют путем покрытия расплавом, предпочтительно, путем покрытия методом экструзии. Однако с помощью совместной экструзии на стадии С также возможно последовательное или одновременное нанесение нескольких слоев, например, слоев термопластичного материала, барьерных слоев и/или слоев усилителя адгезии.

Согласно предпочтительному варианту реализации изобретения, при нанесении отдельных слоев по меньшей мере одну пленку или многослойную композиционную пленку обеспечивают в форме рулона и наслаивают на композиционный материал посредством дополнительных слоев, предпочтительно, слоев термопластичного материала или слоев усилителя адгезии. Это имеет место, в частности во время введения металлических слоев, в частности металлической фольги.

Если листовой композиционный материал содержит одно или более отверстий, облегчающих открывание, указанные отверстия можно сделать в листовом композиционном материале либо перед стадией А, после стадии В, либо после стадии С.

Согласно предпочтительному варианту реализации указанного способа, в качестве заготовки композиционного материала на стадии А используют непечатный несущий слой, который уже содержит отверстия. Затем на стадии В на заготовку композиционного материала наносят слой термопластичного материала KSu. Далее на последующей стадии С наносят слой термопластичного материала KSv, барьерный слой, слой термопластичного материала KSa и слой термопластичного материала KSw. В каждом случае сюда же можно совместно нанести один или более слоев усилителя адгезии. Однако согласно другому варианту реализации изобретения, на стадии В также возможно нанесение первого слоя термопластичного материала KSv, барьерного слоя, слоя термопластичного материала KSa и слоя термопластичного материала KSw. Затем на стадии С наносят слой термопластичного материала KSu. В каждом случае сюда же также можно совместно нанести дополнительные слои, например слои усилителя адгезии. Экструзию можно осуществить с получением отдельных слоев в серии следующих один за другим отдельных экструдеров или также с получением нескольких слоев посредством совместной экструзии при неизменном сохранении приведенной выше последовательности отдельных слоев. В процессе согласно настоящему изобретению также можно использовать комбинацию способов нанесения покрытий экструзией и ламинированием.

Следует отметить в отношении листового композиционного материала, а также в отношении заготовки композиционного материала, что по меньшей мере один из двух указанных элементов предпочтительно имеет по меньшей мере один или два и более надрезов, вдоль которых при производстве контейнера образуются ребра. Это облегчает складывание и образование загиба, проходящего вдоль линии, полученной с помощью надреза, и позволяет получить таким образом складку, расположенную как можно более равномерно и точно. Надрезы можно сделать уже перед стадией А, после стадии В или также после стадии С, при этом предпочтительно нанести надрезы после стадии С, то есть после нанесения покрытия на обе стороны несущего слоя.

Как правило, листовой композиционный материал получают в виде свернутых в рулон изделий при совместной экструзии отдельных слоев листового композиционного материала. На указанные свернутые в рулон изделия нанесены надрезы. Однако также можно сделать надрезы в несущем слое уже перед нанесением покрытия.

Согласно дополнительному предпочтительному варианту реализации предложенного в настоящем изобретении способа производства листового композиционного материала, предпочтительно, особенно если несущий слой, описанный выше, включает отверстие или несколько отверстий, когда по меньшей мере один из слоев пластмассы KSv, KSa, KSw или, возможно, KSu растягивают во время нанесения, при этом указанное растяжение предпочтительно выполняют путем растяжения в расплаве, особенно предпочтительно, путем одноосного растяжения в расплаве. Для осуществления такого растяжения на заготовку композиционного материала наносят слой в расплавленном состоянии с помощью экструдера для экструзии из расплава и затем нанесенный слой, который все еще находится в расплавленном состоянии, растягивают предпочтительно в одноосном направлении, обеспечивая ориентацию полимера в этом направлении. Далее нанесенный слой оставляют охлаждаться с целью термофиксации.

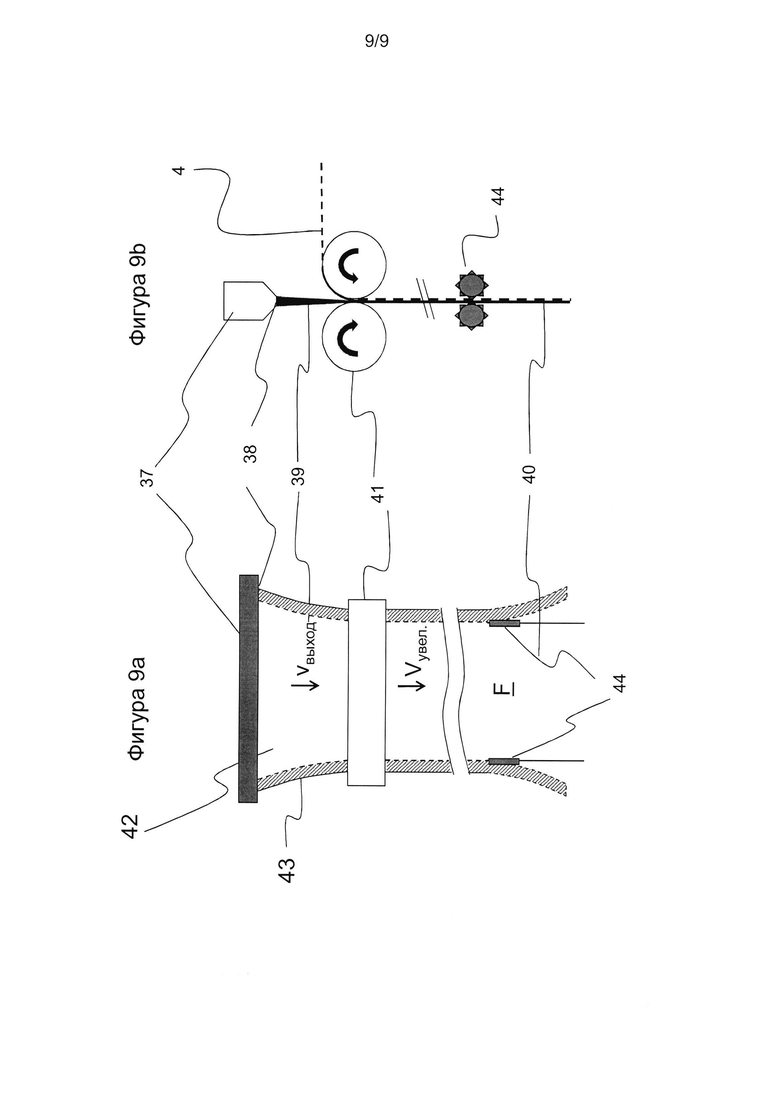

В связи с этим, особенно предпочтительно выполнять растяжение с применением по меньшей мере следующих стадий нанесения:

b1. получение по меньшей мере одного слоя термопластичного материала в виде по меньшей мере одной пленки расплава, выходящей через по меньшей мере одну щель экструзионной головки со скоростью на выходе Vвыход;

b2. нанесение по меньшей мере одной пленки расплава на заготовку композиционного материала, перемещающуюся относительно по меньшей мере одной щели экструзионной головки со скоростью перемещения Vувел.,

где Vвыход<Vувел.

Особенно предпочтительно, когда Vувел. больше чем Vвыход в 5-200 раз, особенно предпочтительно, в 7-150 раз, более предпочтительно, в 10-50 раз и, наиболее предпочтительно, в 15-35 раз. В этом контексте, предпочтительно, когда Vувел. составляет по меньшей мере 100 м/мин, особенно предпочтительно, по меньшей мере 200 м/мин и очень предпочтительно, по меньшей мере 350 м/мин, но обычно не выше 1300 м/мин.

После нанесения слоя расплава на заготовку композиционного материала с применением процесса растяжения, описанного выше, слой расплава оставляют охлаждаться с целью термофиксации, при этом такое охлаждение предпочтительно выполняют путем теплоотвода за счет контакта с поверхностью, температуру которой поддерживают в диапазоне от 5 до 50°C, особенно предпочтительно, в диапазоне от 10 до 30°C.

Как уже описано выше, после термофиксации может оказаться особенно предпочтительным подвергнуть листовой композиционный материал тепловой обработке по меньшей мере вблизи по меньшей мере одного отверстия, чтобы по меньшей мере частично устранить в этом месте ориентацию полимера.

Согласно дополнительному предпочтительному варианту реализации изобретения, по меньшей мере один, предпочтительно, два или даже все слои термопластичного материала KSv, KSa, KSw или, возможно, KSu получают с помощью экструзии или совместной экструзии по меньшей мере одного полимера Р1 через щелевую экструзионную головку с получением выходящей поверхности, при этом по меньшей мере один полимер Р2, отличающийся от полимера Р1, размещают на боковых сторонах поверхности по меньшей мере одного полимера Р1, выходящего из щелевой экструзионной головки. В качестве полимера Р2 предпочтительно выбирают термопластичные полимеры. Предпочтительные термопластичные полимеры имеют высокую степень разветвления, широкое распределение молекулярных масс, и в случае покрытия, нанесенного экструзией, после выхода из головки проявляют низкую склонность к "сужению" и "короблению краев" или отслаиванию пленки.

Выше уже были описаны предпочтительные варианты реализации изобретения, относящиеся к производству листового композиционного материала, в котором используют по меньшей мере один или более, вплоть до всех, слоев термопластичного материала, которые можно получить с помощью экструзии или совместной экструзии. Выбор используемого термопластичного материала зависит от того, какие слои термопластичного материала KSu, KSv, KSa или, возможно, KSw должны быть получены посредством экструзии или совместной экструзии. В отношении подходящих и предпочтительных термопластичных материалов, можно использовать описание слоев пластмассы KSu, KSv, KSa и KSw. Затем выбранный термопластичный материал или смесь выбранных термопластичных материалов образует Р1 конкретного слоя термопластичного материала. Во время совместной экструзии различных слоев, из нескольких различных термопластичных материалов или смесей пластмасс Р1 образуется поверхность F.

Что касается эффективного использования материалов, согласно предпочтительному варианту реализации изобретения, полимер Р2 может также представлять собой составную часть поверхности F. Один или более термопластичных материалов, предпочтительно, полиэтилены, особенно предпочтительно, LDPE и, более предпочтительно, LDPE, полученные в автоклавном реакторе, являются особенно подходящими в качестве полимера Р2. В качестве примера, подходящими полимерами являются 23L430 или 19N430 от компании Ineos. Также возможно применение смеси по меньшей мере двух подходящих полимеров в качестве граничного слоя Р2.

Полимер Р1 и полимер Р2 предпочтительно, подвергают совместной экструзии. Таким образом, они образуют тесно связанные участки выходящей поверхности. Существуют по существу два варианта загрузки полимерного потока Р2 в экструзионную головку. Если Р2 также является составной частью пленки F, его можно выделить в отдельный полимерный поток в загрузочном блоке и направить в граничную область экструзионной головки. В качестве альтернативы, можно также использовать дополнительный экструдер, который обеспечивает Р2 и направляет его в экструзионную головку.

Во время экструзии термопластичные материалы обычно нагревают до температур от 210 до 330°C, которые измеряют на расплавленной полимерной пленке ниже выхода у экструзионной головки. Экструзию можно осуществить с помощью экструзионных устройств, известных специалисту в данной области техники и приобретаемых на рынке, таких как, например, экструдеры, шнеки экструдера, загрузочный блок и т.п.

Согласно дополнительному предпочтительному варианту реализации изобретения, появившейся участок охлаждают до температуры ниже самой низкой температуры плавления полимеров Р1 и Р2, расположенных на этой поверхности или на ее боковых сторонах, и затем по меньшей мере боковые стороны указанной поверхности отделяют от самой поверхности. Охлаждение можно осуществить любым способом, который известен специалисту в данной области техники и кажется подходящим. Кроме того, в настоящей заявке предпочтительной является уже описанная выше термофиксация. Далее, по меньшей мере, боковые стороны отделяют от поверхности F. Указанное отделение можно осуществить любым способом, который известен специалисту в данной области техники и кажется подходящим. Такое отделение предпочтительно выполняют с помощью ножа, лазерного луча или струи воды или комбинации двух или более из указанных способов, при этом особенно предпочтительным является применение ножей, в частности ножей для резания наклонным лезвием.

В настоящем изобретении также предложен контейнер, который охватывает внутреннюю полость и содержит по меньшей мере листовой композиционный материал, описанный выше. Варианты реализации изобретения, и, в частности, предпочтительные варианты реализации изобретения, описанные в связи с листовым композиционным материалом, предложенным в настоящем изобретении, также являются предпочтительными для контейнера согласно настоящему изобретению.

В настоящем изобретении также предложен способ производства контейнера, охватывающего внутреннюю полость, включающий стадии, предпочтительно в показанной последовательности:

а. обеспечение листового композиционного материала, содержащего слоистую структуру со следующими слоями:

o. необязательно, слой термопластичного материала KSu пластмассовой композиции KSum;

i. несущий слой;

ii. первый слой термопластичного материала KSv пластмассовой композиции KSvm;

iii. барьерный слой;

iv. второй слой термопластичного материала KSa пластмассовой композиции KSam;

v. дополнительный слой термопластичного материала KSw пластмассовой композиции KSwm,

причем температура размягчения по Вика пластмассовой композиции KSvm и температура размягчения по Вика пластмассовой композиции KSam в каждом случае выше температуры размягчения по Вика пластмассовой композиции KSwm;

b. складывание листового композиционного материала с образованием складки с по меньшей мере двумя складными поверхностями, прилегающими друг к другу, при этом слой v обращен к внутренней полости контейнера;

c. соединения в каждом случае по меньшей мере части по меньшей мере двух складных поверхностей с образованием зоны контейнера.

Пластмассовые композиции, применяемые согласно настоящему изобретению, можно изготовить из одного термопластичного материала или от двух или более термопластичных материалов. Соответственно, приведенные выше утверждения применяют в настоящей заявке к термопластичным материалам и слоям термопластичного материала. В целом, пластмассовые композиции можно подавать в экструдер в любой форме, которая подходит для экструдирования с точки зрения специалиста в данной области техники. Пластмассовые композиции предпочтительно используют в виде порошков или гранул, предпочтительно, в виде гранул.

Варианты реализации изобретения, и, в частности, предпочтительные варианты реализации изобретения, описанные в связи с листовым композиционным материалом согласно настоящему изобретению, также предпочтительно использовать в способе, предложенном в настоящем изобретении, для производства контейнера, охватывающего внутреннюю полость. Кроме того, особенно предпочтительно, когда температура размягчения по Вика пластмассовой композиции KSvm и температура размягчения по Вика пластмассовой композиции KSam в каждом случае выше температуры размягчения по Вика пластмассовой композиции KSwm.

Кроме того, в способе согласно настоящему изобретению, предпочтительно, когда температура размягчения по Вика пластмассовой композиции KSvm и температура размягчения по Вика пластмассовой композиции KSam в каждом случае выше температуры размягчения по Вика пластмассовой композиции KSwm, особенно предпочтительно в каждом случае по меньшей мере на 4 К, по меньшей мере на 6 К, по меньшей мере на 8 К, по меньшей мере на 10 К, по меньшей мере на 12 К, по меньшей мере на 14 К, по меньшей мере на 16 К или по меньшей мере на 18 К.

Варианты реализации изобретения, и, в частности, предпочтительные варианты реализации изобретения, описанные в связи с листовым композиционным материалом согласно настоящему изобретению, также предпочтительно использовать в способе, предложенном в настоящем изобретении, для производства контейнера, охватывающего внутреннюю полость.

Если свернутые в рулон изделия, имеющие надрезы, не применяют непосредственно на стадии а, болванки для отдельного контейнера получают из свернутых в рулон изделий и используют в виде листового композиционного материала на стадии а.

Контейнер согласно настоящему изобретению может принимать большое количество различных форм, но, по существу, предпочтительной является структура квадратной формы. Более того, контейнер можно сформировать по всей его поверхности из листового композиционного материала, или контейнер может иметь конфигурацию из двух или нескольких частей. В случае конфигурации, состоящей из нескольких частей, наряду с листовым композиционным материалом можно также использовать другие материалы, например пластичный материал, который можно применять, в частности, в верхней части или в основании контейнера. Однако в настоящей заявке предпочтительно, когда контейнер изготовлен из листового композиционного материала по меньшей мере на 50% его поверхности, особенно предпочтительно, в пределах по меньшей мере на 70% его поверхности и, более предпочтительно, по меньшей мере на 90% его поверхности. Кроме того, контейнер может содержать устройство для опорожнения содержимого. Указанное устройство можно изготовить, например, из пластичного материала и прикрепить к наружной части контейнера. Кроме того, указанное устройство можно встроить в контейнер путем "безлитникового литья под давлением".

Согласно предпочтительному варианту реализации, контейнер, предлагаемый в настоящем изобретении, имеет по меньшей мере одну, предпочтительно, от 4 до 22 или также более граней, особенно предпочтительно, от 7 до 12 граней. В контексте настоящего изобретения под гранью понимают участки, которые образуются при складывании поверхности. Грани, которые можно упомянуть в качестве примера, представляют собой удлиненные области контакта в каждом случае двух поверхностей стенок контейнера. В контейнере стенки контейнера предпочтительно представляют собой поверхности контейнера, расположенные между гранями.

На стадии способа а согласно настоящему изобретению сначала обеспечивают листовой композиционный материал, полученный описанным выше способом производства листового композиционного материала, из которого затем на стадии b формируют заготовку контейнера путем складывания.

Согласно одному из вариантов реализации способа согласно настоящему изобретению, на стадии b температура по меньшей мере одного, предпочтительно, по меньшей мере двух слоев термопластичного материала KSv, KSa, KSw и, возможно, KSu, а также предпочтительно, по меньшей мере слоев термопластичного материала KSa и KSw, и, особенно предпочтительно, каждого из слоев термопластичного материала KSv, KSa, KSw и, возможно, KSu, выше температуры плавления отдельного слоя.

Согласно другому варианту реализации способа, предложенного в настоящем изобретении, на стадии b температура по меньшей мере одного, предпочтительно, по меньшей мере двух слоев термопластичного материала KSv, KSa, KSw и, возможно, KSu, а также предпочтительно, по меньшей мере слоев термопластичного материала KSa и KSw, и, особенно предпочтительно, каждого из слоев термопластичного материала KSv, KSa, KSw и, возможно, KSu, ниже температуры плавления отдельного слоя.

Согласно дополнительному предпочтительному варианту реализации способа, предложенного в настоящем изобретении, температура плавления по меньшей мере одного, предпочтительно, по меньшей мере двух слоев термопластичного материала KSv, KSa, KSw и, возможно, KSu, а также предпочтительно, по меньшей мере слоев термопластичного материала KSa и KSw, или также всех слоев термопластичного материала KSv, KSa, KSw и, возможно, KSu ниже температуры плавления барьерного слоя.

В настоящей заявке температуры плавления по меньшей мере одного, предпочтительно, по меньшей мере двух, также предпочтительно, по меньшей мере слоев термопластичного материала KSa и KSw, или также всех слоев термопластичного материала KSv, KSa, KSw и, возможно, KSu, и температура плавления барьерного слоя предпочтительно отличаются по меньшей мере на 1 К, особенно предпочтительно, по меньшей мере на 10 К, еще более предпочтительно, по меньшей мере на 50 К, более предпочтительно, по меньшей мере на 100 К. Разность температур следует предпочтительно выбрать настолько высокой, чтобы при складывании не происходило расплавление барьерного слоя, в частности, не происходило расплавление барьерного слоя пластмассы.

В способе согласно настоящему изобретению, согласно дополнительному варианту реализации, дополнительная стадия складывания следует за стадией с в качестве стадии d, причем при дополнительном складывании температура по меньшей мере одного, предпочтительно, каждого из слоев термопластичного материала KSv, KSa, KSw и, возможно, KSu ниже температуры плавления указанного слоя термопластичного материала.

Согласно настоящему изобретению, в этом контексте под "складыванием" понимают операцию, при которой в сложенном листовом композиционном материале за счет складывающейся грани сгибающего устройства образуется предпочтительно удлиненный загиб, формирующий угол. Для этого две прилегающие поверхности листового композиционного материала часто еще больше сгибают по направлению друг к другу. За счет складки образуются по меньшей мере две соседние складные поверхности, по меньшей мере части которых затем можно соединить с образованием зоны контейнера. Согласно настоящему изобретению, такое соединение можно осуществить с помощью любого метода, который кажется подходящим специалисту в данной области техники и который позволяет получить место соединения, которое по возможности будет непроницаемо как для газовой, так и для жидкой фазы. Указанное соединение можно осуществить путем уплотнения или склеивания или с помощью комбинации двух указанных методов. В случае уплотнения, место соединения создают с помощью жидкости и ее затвердевания. В случае склеивания, между границами раздела или поверхностями двух предметов, которые должны быть соединены, образуются химические связи, создающие место соединения. В случае уплотнения или склеивания, часто целесообразно спрессовывать друг с другом поверхности, подвергаемые уплотнению или склеиванию.

Температуру уплотнения предпочтительно выбирают таким образом, чтобы термопластичный материал или термопластичные материалы, участвующие в уплотнении, предпочтительно, полимеры слоя термопластичного материала KSw и/или, возможно, слоя термопластичного материала KSu, присутствовали в виде расплава. Соответственно, температуры уплотнения выше температуры плавления отдельной пластмассы по меньшей мере на 1 К, предпочтительно, по меньшей мере на 5 К и, особенно предпочтительно, по меньшей мере на 10 К. Кроме того, выбранная температура уплотнения не должна быть слишком высокой, чтобы воздействие тепла на пластмассу или пластмассы не было излишне сильным с тем, чтобы указанные материалы не теряли своих предполагаемых свойств.

Согласно дополнительному предпочтительному варианту реализации способа, предложенного в настоящем изобретении, предполагают, что контейнер заполняют пищевым продуктом перед стадией b или после стадии с. В качестве пищевого продукта можно использовать все предназначенные для потребления человеком пищевые продукты, известные специалисту в данной области техники, а также корма для животных. Предпочтительные пищевые продукты представляют собой жидкости при температуре выше 5°C, например молочные продукты, супы, соусы и не газированные напитки. Наполнение можно осуществить различными способами. С одной стороны, пищевой продукт и контейнер можно стерилизовать по отдельности, перед наполнением, до максимально возможной степени с применением подходящих методов, таких как обработка контейнера с помощью Н2О2, УФ-излучения или другого подходящего высокоэнергетического излучения, плазменная обработка или комбинация по меньшей мере двух из указанных методов, а также путем нагревания пищевого продукта и затем заполняют контейнер. Такой тип наполнения часто называют "асептическим наполнением" и он является предпочтительным согласно настоящему изобретению. Наряду асептическим наполнением или вместо него, также широко распространенной является процедура нагревания контейнера, заполненного пищевым продуктом для снижения количества микроорганизмов. Такую процедуру предпочтительно выполняют путем пастеризации или автоклавирования. В этой процедуре можно также использовать менее стерильные пищевые продукты и контейнеры.

Согласно варианту реализации способа, предложенного в настоящем изобретении, в котором контейнер заполняют пищевым продуктом перед стадией b, предпочтительно, когда из листового композиционного материала сначала формируют трубчатую структуру с фиксированным продольным швом путем уплотнения или склеивания перекрывающихся граничных поверхностей. Такую трубчатую структуру сжимают по боковой линии, придают окончательную форму и отделяют и формируют с получением открытого контейнера путем складывания и уплотнения или склеивания. В настоящей заявке пищевой продукт уже можно поместить в контейнер перед приданием формы и перед отделением и складыванием основания в смысле стадии b.

Согласно варианту реализации способа, предложенного в настоящем изобретении, в котором контейнер заполняют пищевым продуктом после стадии с, предпочтительно использовать контейнер, который получают путем придания формы листовому композиционному материалу и открывают с одной стороны. Придание формы листовому композиционному материалу и получение такого открытого контейнера можно осуществить на стадиях b и c с помощью любой процедуры, которая кажется подходящей для этого специалисту в данной области техники. В частности, придание формы можно осуществить с помощью процедуры, при которой болванки листового контейнера, в которых при их вырезании уже учтена форма контейнера, складывают таким образом, чтобы получить заготовку открытого контейнера. Это, как правило, осуществляют с помощью процедуры, в которой после складывания указанной болванки контейнера, ее продольные грани уплотняют или склеивают с получением боковой стенки и одну сторону заготовки контейнера закрывают путем складывания и дополнительного закрепления, в частности уплотнения или склеивания.

Согласно дополнительному примеру реализации способа согласно настоящему изобретению, складные поверхности предпочтительно образуют угол μ, составляющий менее чем 90°, предпочтительно, менее чем 45° и, особенно предпочтительно, менее чем 20°. Складные поверхности часто складывают настолько, что в конце складывания они лежат друг на друге. В частности, это целесообразно, если складные поверхности, лежащие друг на друге, далее соединяют друг с другом для формирования основания контейнера и верхушки контейнера, которая часто имеет остроконечную конфигурацию или также может быть плоской. В отношении остроконечной конфигурации можно отослать к примеру в WO 90/09926 A2.

Кроме того, согласно одному из вариантов реализации способа, предложенного в настоящем изобретении, перед стадией с по меньшей мере слой термопластичного материала KSw или, возможно, слой термопластичного материала KSu, или также оба слоя нагревают выше температуры плавления слоев термопластичного материала. Предпочтительно, перед стадией с, особенно предпочтительно, непосредственно перед стадией с, выполняют нагревание до температур, которые выше температуры плавления указанных слоев по меньшей мере на 1 К, предпочтительно, по меньшей мере на 5 К и, особенно предпочтительно, по меньшей мере на 10 К. Температура должна быть как можно выше температуры плавления отдельной пластмассы в той мере, чтобы при охлаждении, вследствие складывания, перемещения и прессования, пластмасса не охладилась до такой степени, чтобы снова стать твердой.

Нагревание до указанных температур предпочтительно выполняют путем облучения, с помощью механических колебаний, путем приведения в контакт с горячим твердым веществом или горячим газом, предпочтительно, горячим воздухом или с помощью комбинации указанных методов. В случае облучения, возможен любой тип излучения, который подходит специалисту в данной области техники с точки зрения размягчения пластмасс. Предпочтительными типами излучения являются ИК лучи, УФ-лучи, микроволны или также электромагнитное излучение, в частности электромагнитная индукция. Предпочтительными видами колебания является ультразвук.

В способе согласно настоящему изобретению, также предпочтительно, когда максимальная интенсивность пропускания по меньшей мере одного из перфорированных покрывающих слоев, представляющих собой вытянутый полимер, отличается до и после термической обработки. Такое различие обычно можно выявить за счет различных изображений участка, визуально наблюдаемого через поляризационный фильтр. Таким образом, термообработанные участки отличаются по контрастности светлый-темный от участков на поверхности, которые прилегают к термообработанным участкам, но сами не подвергались термообработке. Кроме того, различие в глянце в целом можно определить благодаря изменению структуры полимерного внутреннего слоя, возникающего в результате термической обработки, по сравнению с участками, которые не подвергались термообработке. Такую же процедуру можно применить к участкам перед и после термической обработки.

Наряду с перфорированными покрывающими слоями, термообработке можно также подвергнуть дополнительные участки листового композиционного материала. Указанные участки также проявляют различную максимальную интенсивность пропускания по сравнению с необработанными областями. Такие участки включают все участки, в которых обеспечено соединение посредством уплотнения и/или сделаны надрезы для складывания. Среди таких участков особенно предпочтительными являются продольные швы, при которых листовой композиционный материал формируется в трубчатую структуру или структуру, подобную рубашке. После описанной выше термической обработки термообработанные области можно снова оставить охлаждаться.

Согласно описанным выше вариантам реализации, в настоящем изобретении также предложено применение листового композиционного материала согласно изобретению или контейнера, изготовленного из указанного композиционного материала или содержащего его, для хранения пищевых продуктов, в частности стерилизованных пищевых продуктов.

Методы испытаний

Если в настоящем документе не указано иное, описанные в настоящем документе параметры измеряют на основе стандартов ISO. Такие стандарты предназначены для определения

- скорости течения расплава (MFR): ISO 1133 (если не указано иное, при 190°C и 2,16 кг);

- плотности: ISO 1183-1;

- температуры плавления с использованием метода DSC: ISO 11357-1, - 5; если образец основан на смеси нескольких пластмасс, при этом определение температуры плавления с помощью описанного выше способа позволяет получить несколько максимальных температура Tp, самую высокую из максимальных температур Tp,m, которая должна быть отнесена к пластмассе смеси пластмасс, определяют как температуру плавления. Оборудование калибруют согласно инструкциям производителя на основе следующих измерений:

- начальной температуры индия;

- теплоты плавления индия;

- начальной температуры цинка;

- молекулярно-массового распределения с применением гель-проникающей хроматографии в сочетании с рассеянием света: ISO 16014-3/-5;

- коэффициента вязкости PA: ISO 307 в 95% серной кислоте;

- скорости проникновения кислорода: ISO 14663-2 Приложение С при 20°C и 65% относительной атмосферной влажности;

- температуры размягчения по Вика: ISO 306:2004, способ VST-A50 (загрузка = 10 Н, повышение температуры = 50 К/ч) с применением масляной нагревательной бани;

- влагосодержания картона: ISO 287:2009;

- растяжимость или предел прочности на разрыв алюминиевой фольги: ISO 546-1.

Для определения адгезии двух соседних слоев указанные слои закрепляют на вращающемся ролике на аппарате для испытания на отслаивание под углом 90°, например, от компании Instron "German rotating wheel fixture", который вращается со скоростью 40 мм/мин при проведении измерения. Образцы были нарезаны заранее с получением полосок размером 15 мм. С одной стороны образца слои отделяют друг от друга и отделенные концы зажимают в натяжном устройстве, направленном перпендикулярно вверх. К натяжному устройству прикрепляют измерительный прибор для определения силы растяжения. При вращении валика измеряют силу, необходимую для отделения слоев друг от друга. Указанная сила соответствует прочности прилипания слоев друг к другу и выражается в Н/15 мм. Разделение отдельных слоев можно осуществить, например, механически или путем целенаправленной предварительной обработки, например, путем размягчения образца в течение 3 мин в 60°C горячей 30% уксусной кислоте.

Для определения температуры размягчения по Вика на отдельных слоях композиционного материала слой, подлежащий исследованию, отделяют от остальных слоев с применением механических или химических средств. В данном испытании важно обеспечить отсутствие загрязнения образцов соседними слоями. Из материала образца, собранного таким образом, можно изготовить образец для испытаний согласно размерам, заданным в ISO 306:2004, и можно определить температуру размягчения по Вика в соответствии с упомянутым стандартом. Если материал пластмассы, подвергаемый исследованию, присутствует в виде хлопьев или крупинок, их обрабатывают с получением одного однородного образца для испытаний. Такую обработку можно осуществить путем прессования, осторожного нагревания или с применением обоих способов.

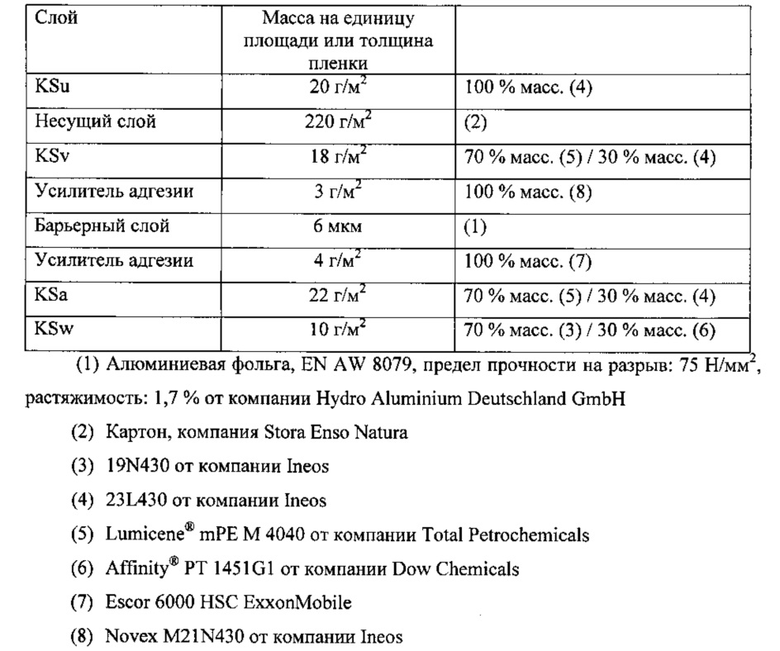

Пример

Листовые композиционные материалы получали с помощью способа нанесения покрытия, описанного выше, посредством стадий А-С. Сначала наносили несущий слой, который возможно содержит отверстия для укупорочных средств или соломок для питья. Указанный слой сначала покрывали согласно стадии А слоем пластмассы KSu и на стадии С слоем пластмассы KSv, слоем усилителя адгезии и затем барьерным слоем, с последующим нанесением слоя усилителя адгезии слоя пластмассы KSa и наконец слоя пластмассы KSw на боковую поверхность несущего слоя, обращенную в сторону, противоположную слою пластмассы KSu. Такое нанесение обычно выполняют в коммерчески доступной установке для нанесения покрытий.

Далее настоящее изобретение объяснено более подробно с помощью указанных чертежей, приведенных в качестве примера, которые не ограничивают изобретение и на которых показано:

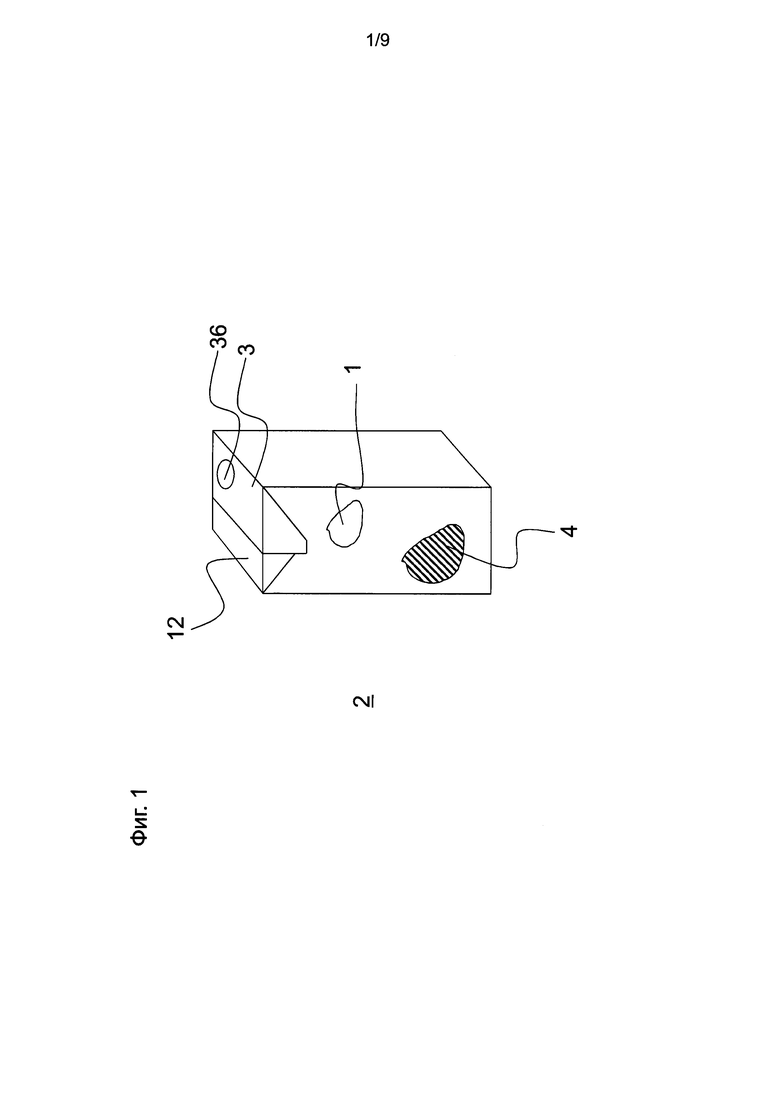

фиг. 1 - схематическое изображение контейнера, изготовленного с применением способа согласно настоящему изобретению,

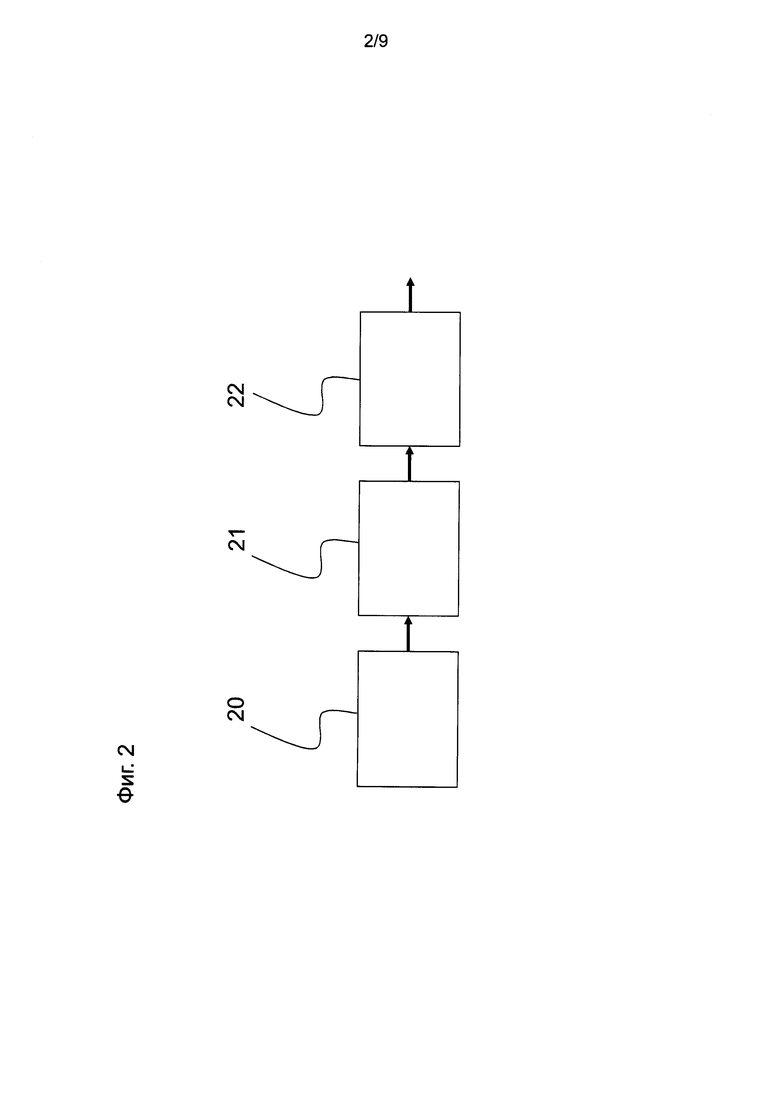

фиг. 2 - схематическое изображение последовательности технологических операций способа согласно настоящему изобретению,

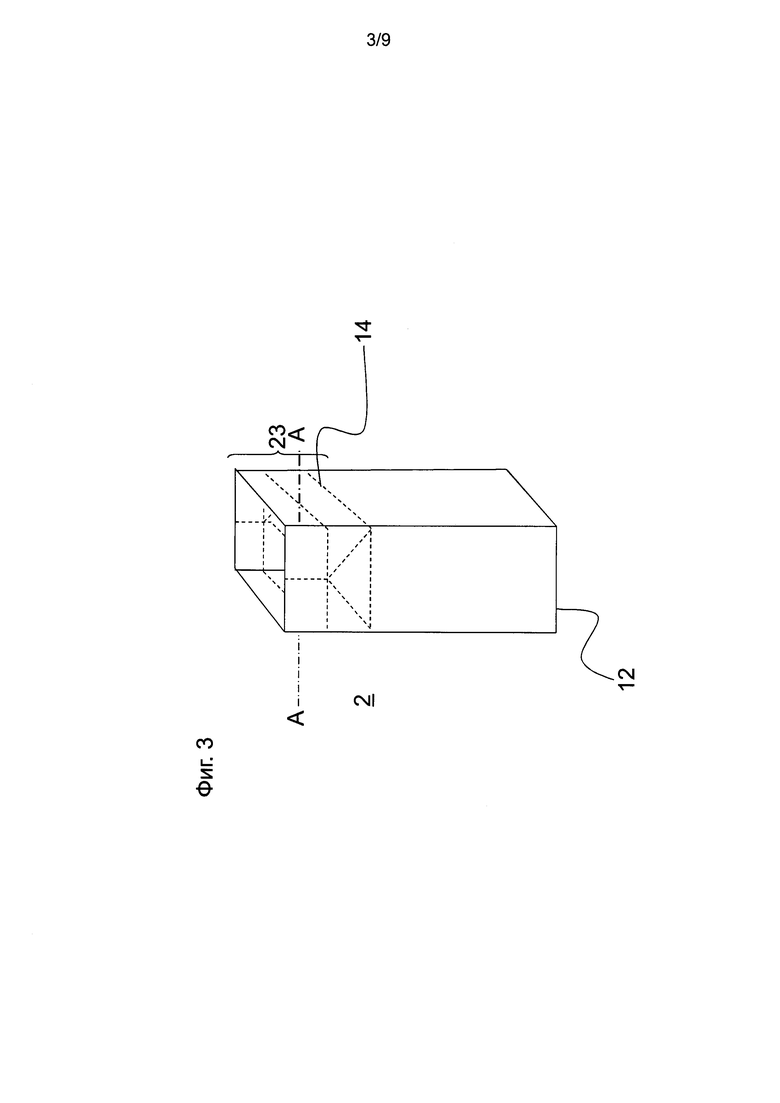

фиг. 3 - схематическое изображение участка контейнера, изготовленного с применением способа согласно настоящему изобретению,

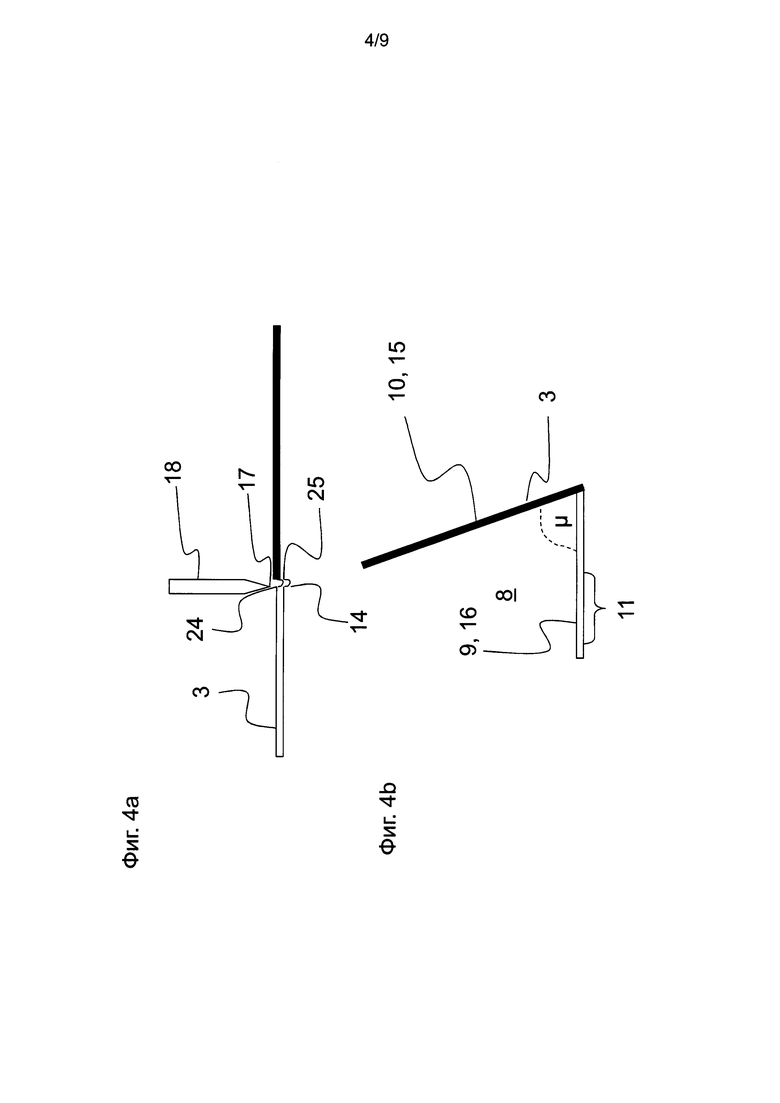

фиг. 4а - схематическое изображение складывания с помощью способа согласно настоящему изобретению,

фиг. 4b - схематическое изображение складки, образующейся с помощью способа согласно настоящему изобретению,

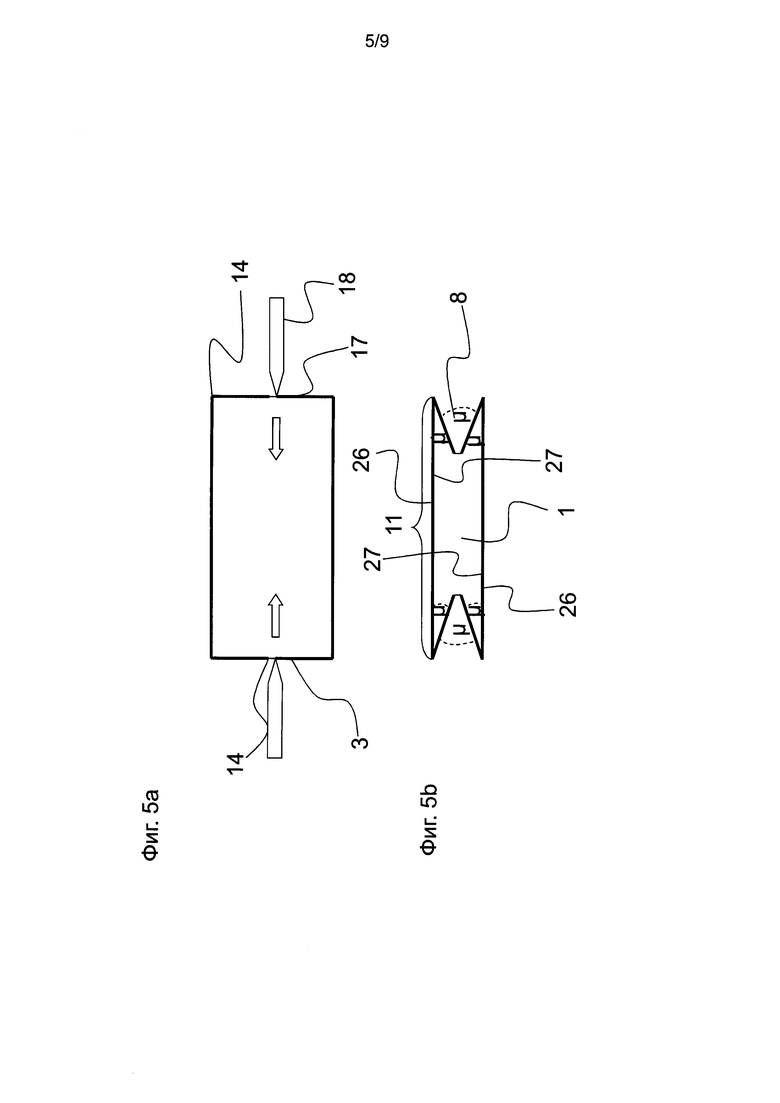

фиг. 5а - схематическое изображение вдоль сечения А-А в развернутом состоянии,

фиг. 5b - схематическое изображение вдоль сечения А-А в сложенном состоянии,

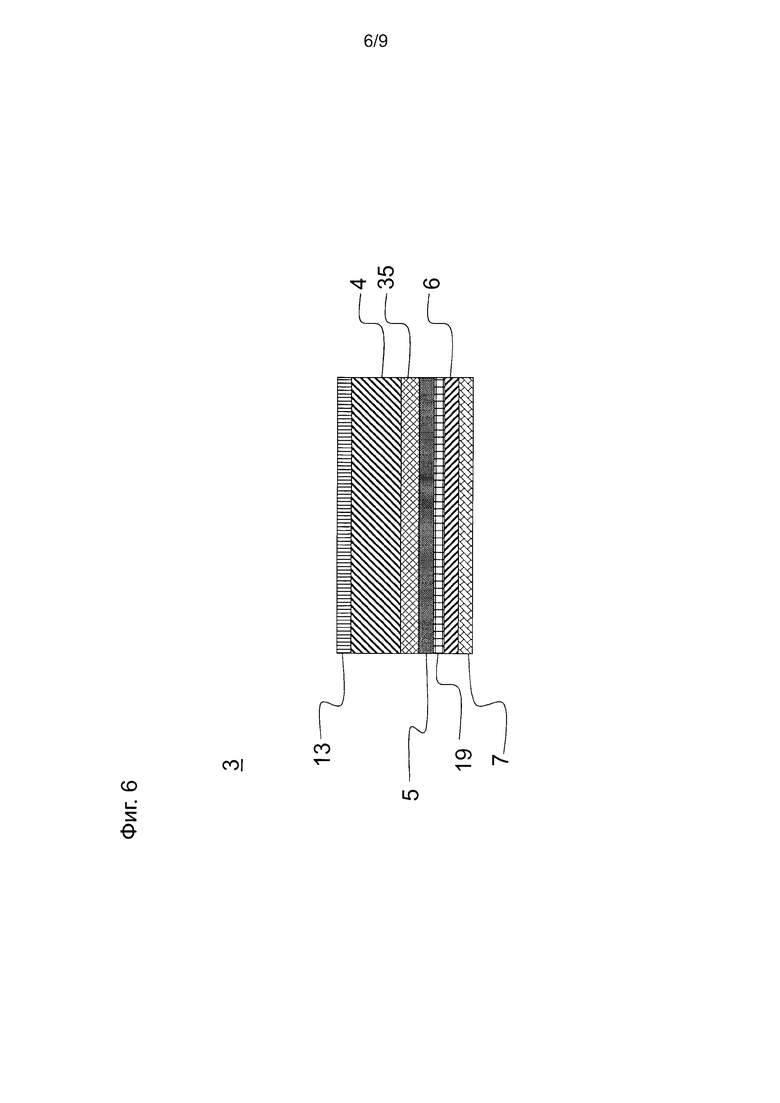

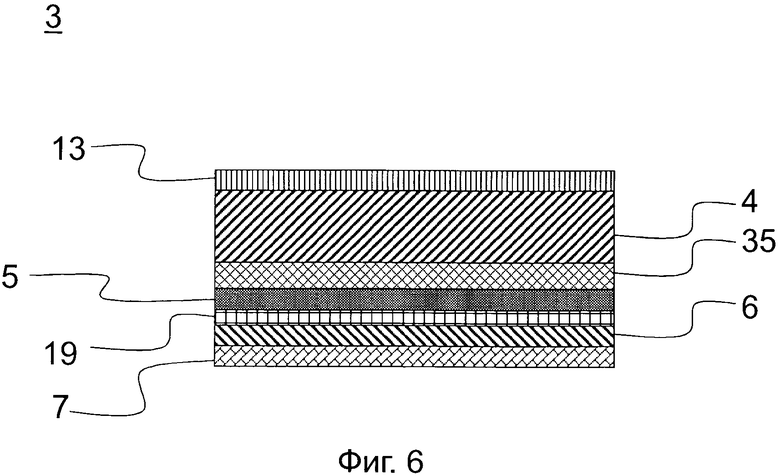

фиг. 6 - схематическое изображение листового композиционного материала, который можно использовать в способе согласно настоящему изобретению,

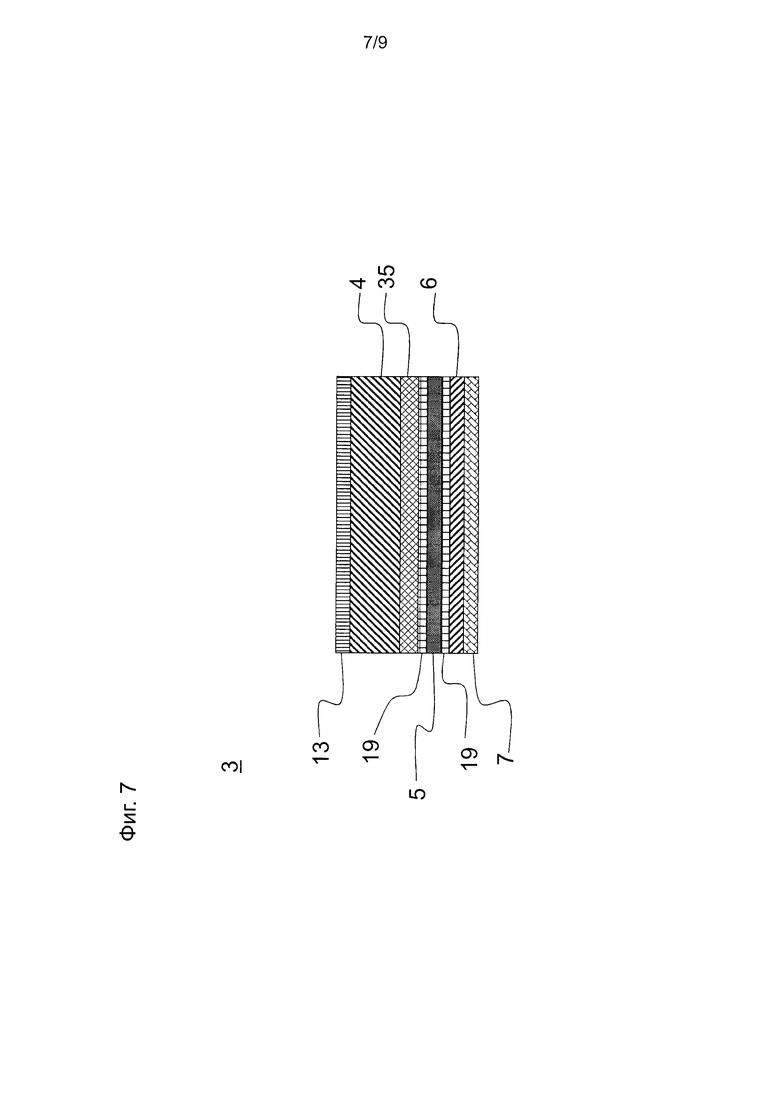

фиг. 7 - схематическое изображение листового композиционного материала, который можно использовать в способе согласно настоящему изобретению,

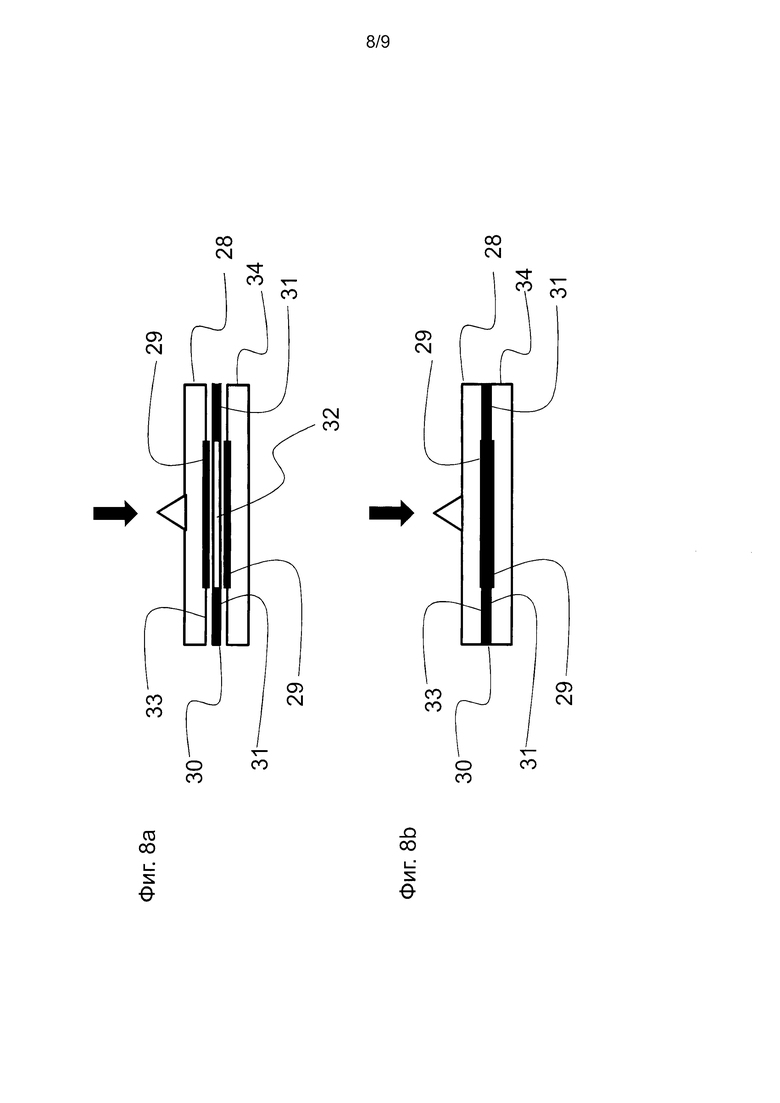

фиг. 8а - схематическое изображение расположения сонотрода-наковальни перед уплотнением,

фиг. 8b - схематическое изображение расположения сонотрода-наковальни во время и в конце уплотнения,

фиг. 9а - процесс экструзии (вид сверху),

фиг. 9b - процесс экструзии (вид сбоку).

На фиг. 1 показан контейнер 2, охватывающий внутреннюю полость 1 и выполненный из листового композиционного материала 3. Контейнер 2 показан вместе со своей верхней стороной 12, обращенной кверху. Контейнер 2 выполнен из листового композиционного материала 3, который содержит по меньшей мере несущий слой 4. Кроме того, контейнер 2 может содержать отверстие 36.

На фиг. 2 показано схематическое изображение последовательности устройств и производственных стадий, используемых в способе согласно настоящему изобретению. При производстве 20 композиционного материала листовой композиционный материал 3 изготавливают посредством экструзии из несущего слоя 4, барьерного слоя 5 и слоев термопластичного материала KSa 6, KSv 35 и KSw 7и, необязательно, дополнительного слоя термопластичного материала KSu 13 и - при необходимости - по меньшей мере одного слоя усилителя адгезии 19 и, как правило, получают в виде свернутых в рулон изделий. При изготовлении 21 композиционного изделия, которое опосредованно или непосредственно следует за производством композиционного материала 20, в свернутых в рулон изделиях, на которых можно заранее нанести отпечаток или декорирование, делают надрез 14. Кроме того, если свернутые в рулон изделия, в которых сделаны надрезы 14, не используют сами по себе для производства контейнеров, при изготовлении 21 композиционного изделия получают болванки контейнеров. 3а стадией получения 21 композиционного изделия следует стадия производства 22 контейнера, на которой, в частности, складывание и соединение выполняют способом согласно настоящему изобретению. На этой стадии также можно осуществить наполнение пищевым продуктом.

На фиг. 3 показан контейнер 2, полученный способом согласно настоящему изобретению, который - для лучшего представления - показан вместе с зоной контейнера 23, предназначенной для основания 12, расположенной в верхней части. Зона контейнера 23, предназначенная для основания 12, содержит несколько надрезов 14.

На фиг. 4а показано поперечное сечение, проходящее через листовой композиционный материал 3 с надрезом 14, образованным выемкой 24 и выступом 25. Грань 17 сгибающего устройства 18 расположена выше выемки 24, что позволяет ей войти в выемку 24, так что складывание можно осуществить вокруг грани 17 вдоль надреза 14 и получить складку 8, показанную в виде поперечного сечения на фиг. 4b. Такая складка 8 имеет две складные поверхности 9 и 10, которые образуют угол μ и присутствуют в виде участка 15 с большой площадью и участка 16 с маленькой площадью. По меньшей мере один слой термопластичного материала 6, 7 или 13 расплавляют на части 11 участка 16 с маленькой площадью. Путем совместного прессования складных поверхностей 9, 10, вследствие чего угол μ уменьшается до 0°, две складные поверхности 9, 10 соединяются друг с другом путем уплотнения.

На фиг. 5а показано сечение вдоль линии А-А на фиг. 3, перед складыванием, из листового композиционного материала 3 с надрезами 14. За счет граней 17 сгибающих устройств 18, которые входят в надрезы 14, установленные в центре на передних поверхностях, надрезы 14 перемещаются в направлении двух стрелок, в результате чего образуются складки 8, показанные на фиг. 5b, с углами μ. Сечение, показанное на чертеже, проходящее через наиболее удаленную от центра подлежащую сложению часть зоны контейнера, предназначенную для основания 12 контейнера 2, содержит часть 11, направленную к внутренней полости 1, в которой расплавлен по меньшей мере один слой термопластичного материала 6, 7 или 13. Путем совместного прессования продольных сторон 26, что позволяет уменьшить величину шести углов μ до 0°, две внутренние поверхности 27 продольных сторон 26, обращенных к внутренней части 1, соединяют друг с другом путем герметизации с образованием таким образом основания 12.