Изобретение относится к ядерной технике, в частности к технологии изготовления таблетированного оксидного ядерного топлива для тепловыделяющих элементов АЭС.

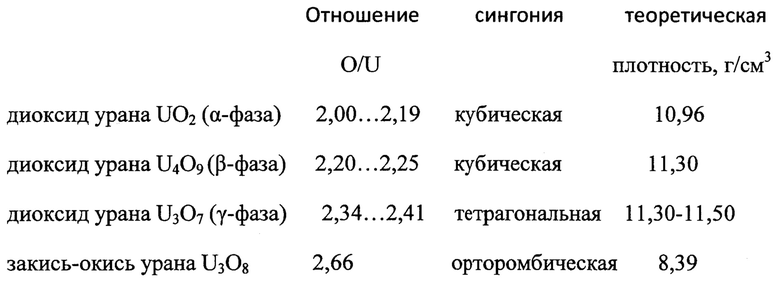

В результате проведенных (но еще не завершенных) многолетних исследований сложной системы U-O установлено существование более 20 оксидов урана и их модификаций [Майоров А.А., Браверман И.Б.. Технология получения порошков керамической двуокиси урана, М., Энергоатомиздат, 1985, стр. 10, табл. 2.1,] 4 из которых представляют интерес для использования в изготовлении таблетированного керамического топлива методом порошковой металлургии:

Так, например, известен способ изготовления топливных таблеток [Патент Англии №1371595, МКИ G21C 3/62 от 16.03.71], включающий подготовку пресс-порошка диоксида урана (UO2), смешение со связующим, прессование в таблетки, спекание спрессованных таблеток в восстановительной среде.

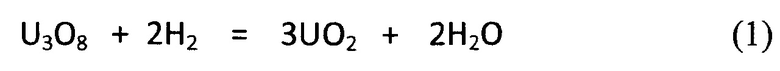

Известен и способ [Патент ЕР №0249549 от 16.12.87 г. МКИ G21C 3/62], в соответствии с которым для изготовления спеченных таблеток используют смесь порошка октаоксида триурана U3O8 (закиси-окиси урана) с порошком диоксида урана UO2, причем с преобладанием закиси-окиси урана в этой смеси. Полученные по этому способу спеченные таблетки характеризуются низкой плотностью и высокой пористостью, что обусловлено структурными превращениями закиси-окиси в процессе восстановления по реакции

задолго до начала процесса спекания с получением конечного продукта (диоксида урана), обладающего более высокой теоретической плотностью (ТП). Следствие этих структурных превращений - образование частиц диоксида урана, размер которых меньше размера исходных частиц закиси-окиси урана. В объеме спрессованной таблетки это приводит к нарушению существовавшего контакта с частицей диоксида урана, образованию «зазора» между частицами, причем этот зазор тем больше, чем крупнее частица закиси-окиси урана.

Поэтому при производстве таблетированного топлива ведущие зарубежные и отечественные производители ограничивают количество закиси-окиси, добавляемой к керамическому порошку диоксида урана, в пределах 10-15 масс. %.

К спеченным таблеткам предъявляются довольно жесткие требования по плотности, геометрическим размерам, механической прочности, микроструктуре, термической стабильности и другим параметрам.

Известен также способ [Патент РФ №2148279 МПК7 G21C 3/62, опубл. 27.04.2000], по которому в процессе приготовления пресс-порошка к порошку UO2 добавляют гомогенизированные агломераты U3O8 требуемого размера, изготавливаемые из однородного по химическому составу порошка.

Известен также способ изготовления таблетированного ядерного топлива [Патент РФ №2170957 МПК7 G21C 3/62, 21/04, опубл. 20.07.2001], включающий трехстадийное смешение порошков диоксида урана UO2, и закиси-окиси урана U3O8 со связующим.

Предложен также способ [Патент РФ №2338274, МПК G21C 3/62, опубл. 10.11.2008], предусматривающий перед операцией смешивания с твердым пластификатором предварительную обработку порошка диоксида урана UO2 или смеси порошка диоксида урана UO2 с закисью-окисью урана U3O8 в измельчающих устройствах.

Наиболее близким к предлагаемому изобретению является выбранный за прототип способ [Патент Франции №2599883, МПК G21C 3/62, опубл. 11.12.87 г.], в соответствии с которым из смеси порошка UO2 с добавкой 5-40% порошка U3O8 с размером частиц <350 мкм прессуют на холоде таблетки, которые затем спекают при температуре 1500-1800°C в восстановительной атмосфере или при 1200-1300°C - в окислительной среде.

Недостаток всех этих способов, в том числе и выбранного за прототип,

- снижение механической прочности спеченных таблеток. Причиной этого считают образование пористых участков с остроугольными порами по месту нахождения частиц закиси-окиси урана.

Превращение закиси-окиси урана с плотностью 8,39 г/см3 в диоксид урана с плотностью 10,96 г/см3 сопровождается уменьшением объема частиц и, соответственно, уменьшением их линейного размера. В системе, представляющей собой спрессованную таблетку с контактирующими частицами закиси-окиси и диоксида урана, новая частица диоксида урана, образовавшаяся при восстановлении частицы закиси-окиси, отдаляется от остающейся неподвижной частицы диоксида урана матрицы. Таким образом, между частицами диоксида урана матрицы и вновь образующимися частицами диоксида урана создается дополнительная пористость, величина которой будет зависеть от размера зерна закиси-окиси урана. Известно, что пористость в спрессованной таблетке можно уменьшить путем повышения давления прессования, однако при этом возрастает износ пресс-инструмента, повышается вероятность образования перепрессовочных трещин, снижение прямого выхода в годную продукцию.

Задачей настоящего изобретения является разработка и создание способа изготовления таблеток ядерного топлива, отвечающего повышенным требованиям по механической прочности, микроструктуре спеченных таблеток.

В результате решения данной задачи возможно получение новых технических результатов, заключающихся в том, что расширяется номенклатура используемых сырьевых порошков и обеспечивается возможность получения ядерного топлива с необходимой по условиям эксплуатации плотностью, прочностью и микроструктурой спеченных таблеток.

Решение поставленной задачи достигается тем, что в способе получения топливных таблеток, включающем приготовление пресс-порошка с добавкой или без добавки порошка закиси-окиси-урана:

- порошок диоксида урана керамического сорта предварительно окисляют путем нагревания на воздухе известным способом до состава γ-фазы диоксида урана с отношением O/U=2,37±0,04.

Получение порошка состава γ-фазы диоксида урана не представляет трудностей и проверено в цеховых условиях с использованием вращающейся печи, псевдоожиженного слоя (вибропечь), а также в стационарных условиях (муфель).

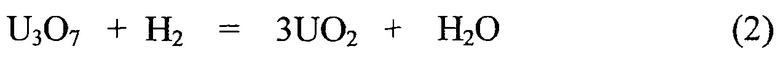

Как и закись-окись урана, этот оксид при нагревании в восстановительной атмосфере (в токе водорода) восстанавливается задолго до начала процесса спекания до диоксида урана по реакции

Однако при восстановлении этого соединения происходит, в отличие от восстановления закиси-окиси, не уменьшение, а увеличении линейного размера образующейся частицы диоксида урана, т.е. происходит сближение частиц порошка диоксида урана матрицы и частиц, вновь образующихся при восстановлении. Это обстоятельство способствует не только снижению начальной пористости спрессованной таблетки и уменьшению размера большинства «зазоров» между частицами диоксида урана менее диффузионной длины ионов при спекании, но и обеспечивает увеличение размера зерна спеченной таблетки.

Проведенный сопоставительный анализ предлагаемого изобретения с прототипом выявил следующий существенный отличительный признак:

- использование в процессе приготовления пресс-порошка диоксида урана с отношением O/U=2,37±0,04 (γ-фаза диоксида урана), специально изготавливаемого из стандартного порошка диоксида урана керамического сорта с отношением O/U=2,01-2,15.

Таким образом, изобретение удовлетворяет критерию патентоспособности «новизна».

По сравнению с существующими аналогами, включая и прототип, указанный отличительный признак обеспечивает достижение нового технического результата:

- получение спеченных таблеток с регулируемой величиной общей пористости;

- получение спеченных таблеток с повышенным размером зерна;

- получение спеченных таблеток с повышенной механической прочностью.

Таким образом, изобретение удовлетворяет критерию патентоспособности «изобретательский уровень».

Способ реализуется следующим образом.

Пример 1. 300 г порошка диоксида урана керамического сорта, полученного методом сухой конверсии гексафторида урана (величина полной удельной поверхности порошка 2,8 м2/г), насыпают слоем 10-15 мм в противень из нержавеющей стали, помещают в муфель, предварительно нагретый до температуры 160±10°C, и выдерживают в нем в течение 3-5 мин при открытой дверце муфеля. Затем противень с порошком вынимают из муфеля и охлаждают до комнатной температуры.

Полученный таким образом порошок с отношением O/U=2,37±0,04 используют для изготовления спеченных таблеток по стандартной технологии:

- к порошку добавляют в качестве связки 6%-ный раствор поливинилового спирта (ПВС) с глицерином и тщательно перемешивают в фарфоровой чашке;

- полученную шихту прессуют при удельном давлении 1100-1200 кг/см2 в матрице диаметром 20 мм;

- полученные «шашки» измельчают в ступке и протирают через сито с размером ячейки 0,63 мм;

- приготовленный таким образом пресспорошок прессуют при удельном давлении 2100-2200 кг/см2 в матрице диаметром 9,3 мм;

- спрессованные таблетки спекают при температуре 1700°C в аргоно-водородной смеси; выдержка при этой температуре составляет 2 часа.

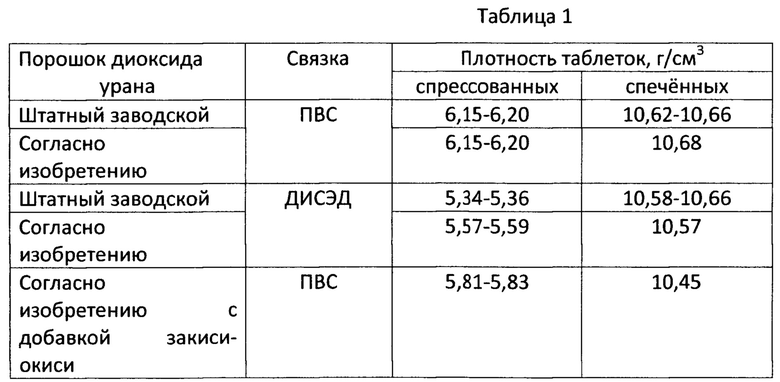

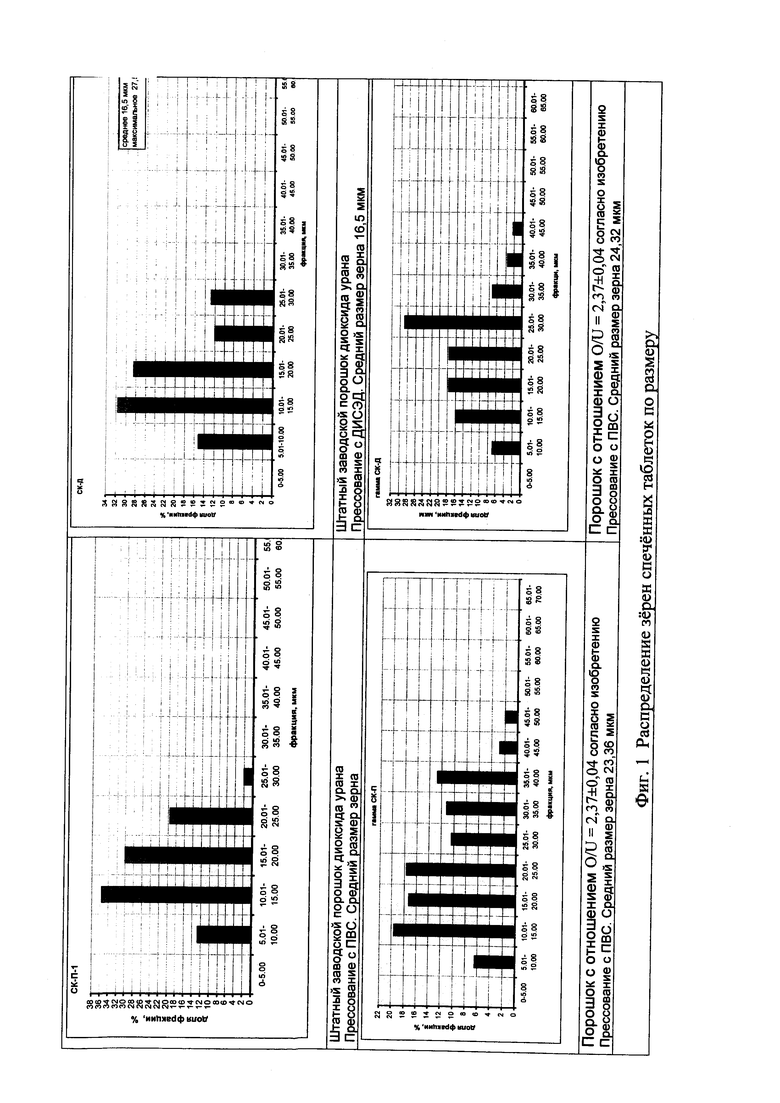

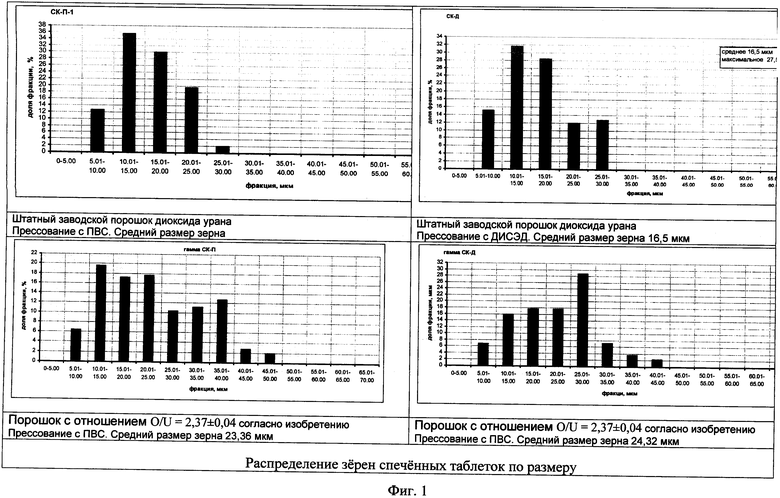

Результаты переработки порошка приведены в таблице 1 в сравнении с результатами спекания штатного порошка; фиг. 1 показывает распределение по размеру зерна спеченных таблеток, определенное с помощью оптической микроскопии.

Пример 2. Порошок с отношением O/U=2,37±0,04, приготовленный, как в примере 1, смешивают с 0,3% 1,2-дистеарилэтилендиамина (ДИСЭД) с формулой C38H76O2N2 в качестве сухой смазки. Из приготовленной смеси изготавливают таблетки, как в примере 1.

Результаты переработки порошка приведены в таблице 1 в сравнении с результатами спекания штатного порошка; фиг. 1 показывает распределение по размеру зерна спеченных таблеток, определенное с помощью оптической микроскопии.

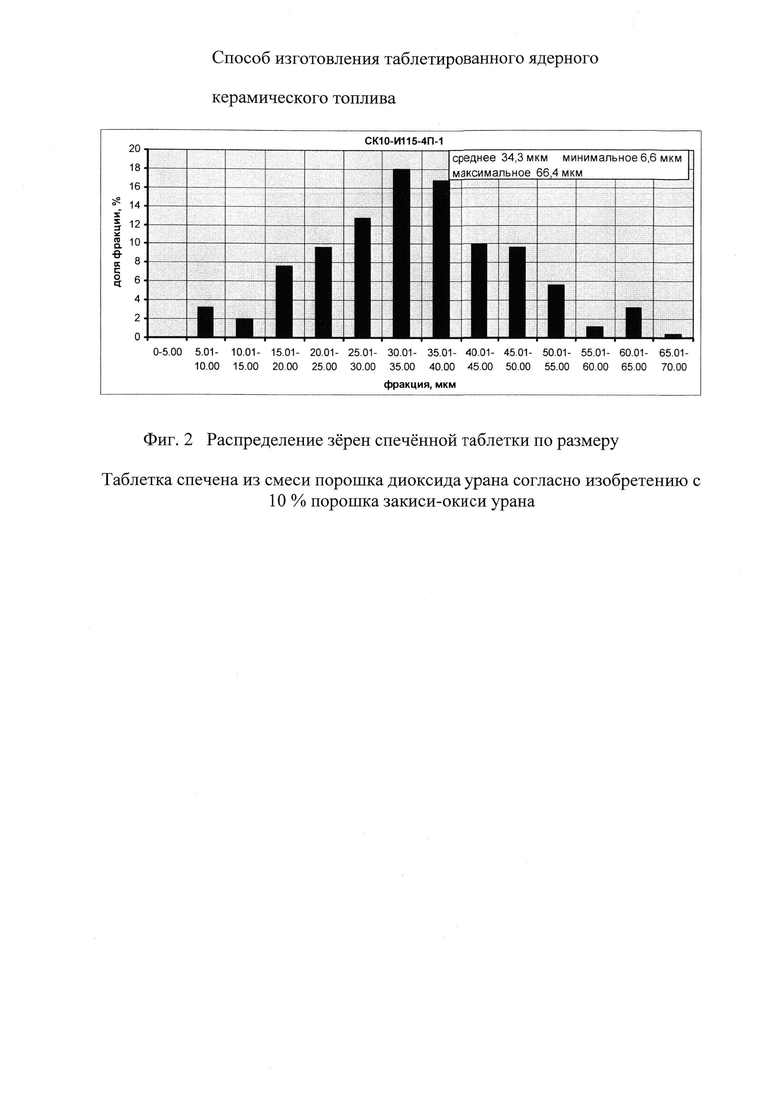

Пример 3. Порошок с отношением O/U=2,37±0,04, приготовленный, как в примере 1, смешивают с 10% порошка закиси окиси урана (удельная поверхность 8,2 м2/г), полученного из полиураната аммония. Приготовленную однородную смесь перерабатывают, как в примере 1.

Результаты переработки порошка приведены в таблице 1; фиг. 2 показывает распределение по размеру зерна спеченных таблеток, определенное с помощью оптической микроскопии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТКИ ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА | 2012 |

|

RU2504029C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТОПЛИВНЫХ ТАБЛЕТОК ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2421834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2009 |

|

RU2396611C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360311C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ОКСИДНОГО ТОПЛИВА | 2010 |

|

RU2428757C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА С ВЫГОРАЮЩИМ ПОГЛОТИТЕЛЕМ | 2007 |

|

RU2353988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2019 |

|

RU2701542C1 |

| Способ изготовления керамического ядерного топлива с выгорающим поглотителем | 2019 |

|

RU2711006C1 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2016 |

|

RU2713619C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК СМЕШАННОГО ОКСИДНОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА | 2022 |

|

RU2785819C1 |

Изобретение относится к ядерной технике, в частности к технологии изготовления оксидного ядерного топлива для тепловыделяющих элементов, и может быть использовано для изготовления таблетированного ядерного топлива на основе диоксида урана для АЭС. Способ изготовления таблеток ядерного топлива из диоксида урана включает в себя подготовку пресс-порошка диоксида урана с добавкой или без добавки закиси-окиси урана. При этом в качестве сырьевого продукта для приготовления пресс-порошка используют порошок диоксида урана с отношением O/U=2,37±0,04, который предварительно получают путем нагревания на воздухе порошка диоксида урана керамического сорта. Изобретение позволяет повысить механическую прочность спеченных таблеток, увеличить размер зерна спеченной таблетки. 1 табл., 2 ил., 3 пр.

Способ изготовления таблетированного ядерного керамического топлива, включающий подготовку пресс-порошка диоксида урана с добавкой закиси-окиси урана или без нее, прессование пресс-порошка и спекание спрессованных таблеток в восстановительной атмосфере, отличающийся тем, что в качестве сырьевого продукта для приготовления пресс-порошка используют порошок диоксида урана с отношением О/U=2,37±0,04, который предварительно получают путем нагревания порошка диоксида урана керамического сорта на воздухе.

| Способ производства пельменей | 2023 |

|

RU2813926C1 |

| JP 53054694 A, 18.05.1978 | |||

| JP 54141998 A, 05.11.1979 | |||

| US 9303298 B2, 05.04.2016 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2009 |

|

RU2396611C1 |

Авторы

Даты

2018-07-17—Публикация

2017-05-12—Подача