Изобретение относится к области атомной энергетики и может быть использовано в технологии изготовления керамического ядерного топлива для тепловыделяющих элементов ядерных реакторов на быстрых и тепловых нейтронах.

В процессе производства топливных таблеток ключевыми аспектами являются изготовление таблеток с заданной плотностью и микроструктурой. Решение данных задач обеспечивают активацией процесса спекания и введением добавок. Одним из способов активации процесса спекания является введение в состав топливной композиции спекаемых таблеток сверхстехиометрического кислорода в виде добавки октаоксида триурана U3O8. Однако, имеющаяся неоднородность добавляемых частиц U3O8 различного размера приводит к различной усадке при спекании и, как следствие, появлению внутренних напряжений в таблетке, что может быть вероятной причиной ее растрескивания.

Для регулирования пористости спеченных таблеток в состав исходной шихты вводят порообразователи, например, стеарат цинка или алюминия, которые одновременно выполняют роль сухой смазки при прессовании таблеток топлива. Совместное присутствие октаоксида триурана U3O8 и порообразователя в исходной шихте (порошке) способствует обеспечению в спеченных таблетках требуемых параметров по пористости и дефектности структуры, влияющих на стойкость к растрескиванию. Введение указанных добавок увеличивает стадийность процесса, что оказывает влияние на вероятность отклонения от регламента на каждой стадии.

Известен способ приготовления спеченных таблеток двуокиси урана с плотностью 85-95% теоретической. Порошок UO2 с соотношением О/U=(2,00-2,25) и размером частиц не более 10 мкм смешивают с порошком U3O8 с размерами частиц 20-1000 мкм, прессуют и спекают [патент GB 1446067, G21C 3/62, опубл. 11.08.1976]. Недостатком данного способа является снижение механической прочности спеченных таблеток за счет появления в их структуре на месте частиц U3O8 после спекания пористых участков, являющимися зародышами трещин. Данные трещины существенно снижают прочность таблеток, как на этапе изготовления тепловыделяющих элементов, так и при работе реактора.

Известен способ, по которому изготовление оксидного ядерного топлива с соотношением O/U=(2,00-2,02) осуществляют путем смешивания топливного порошка с усилителем роста зерен таким, как порошок U3O8, для регулирования микроструктуры. Смесь прессуют и спекают в окислительной среде с последующей обработкой в восстановительной атмосфере [патент ЕР 12915, G21C 3/62, опубл. 09.07.1980]. Недостатком данного способа является так же, как и в предыдущем способе, снижение механической прочности спеченных таблеток и, кроме того, сложность процесса спекания.

Известен способ изготовления таблетированного топлива для тепловыделяющих элементов, включающий подготовку порошка диоксида урана, смешение его с сухим связующим, прессование и удаление связующего со спеканием в газообразной восстановительной среде [патент GB 2320800, G21C 3/62, опубл. 01.07.1998]. По этому способу подготовку порошка диоксида урана UO2 осуществляют через операцию уплотнения прессованием, грануляцией, окислением до U3O8, восстановлением в среде водорода до UO2 и измельчением. В качестве сухого связующего используют стеариновую кислоту, а спекание осуществляют при 1750°С в среде водорода. Недостатком известного способа является его многостадийность и то, что подготовка порошка через стадию его уплотнения требует проведения дополнительных операций прессования, грануляции, измельчения, а операция окисления требует последующей операции восстановления в среде водорода. Проведение дополнительных операций увеличивает вероятность отклонений от требований технологического регламента на каждой стадии, ведет к повышению экологической опасности производства из-за пыления и снижению производительности.

Известен способ изготовления таблетированного топлива для тепловыделяющих элементов, включающий подготовку пресс-порошка диоксида урана с необходимой степенью обогащения, смешение с сухим связующим - стеаратом цинка [Zn(C17H35COO)2] и с порошком октаоксида триурана U3O8, прессование со смазкой в матрице, термическое удаление связующего, спекание таблеток в газообразной восстановительной среде [Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. /Под ред. Ф.Г. Решетникова. М.: Энергоатомиздат, 1995 г. Книга 1, с. 66-68, 93-94, 94-95, 96-100]. Недостатками данного способа являются снижение механической прочности спеченных таблеток и, кроме того, неоднородность по составу мелких и крупных частиц U3O8 даже при окислении на максимальной в данном способе температуре 350°С, сложность получения в спеченных таблетках на месте частиц U3O8 пористых участков заданных размеров и формы.

Известен способ изготовления таблеток керамического ядерного топлива [патент RU 2262756, G21C 3/62, опубл. 20.10.2005], включающий стадии подготовки пресс-порошка, его гранулирования, прессования и спекания полученных таблеток. Для изготовления таблеток используют порошки диоксида урана, диоксида плутония, а также стеарата цинка. Основным недостатком указанного способа является использование в производстве уран-плутониевых топливных таблеток в качестве сухого связующего стеарата цинка, поскольку в ходе спекания таблеток и термического разложения стеарата цинка продукты его разложения отлагаются в системе газоочистки, что создает серьезные проблемы их удаления в условиях дистанционно-обслуживаемых радиационно-защитных камер и боксов.

Наиболее близким к предлагаемому изобретению является выбранный в качестве прототипа способ изготовления таблетированного ядерного топлива [патент RU 2275700, G21C 3/62, опубл. 27.04.2006], заключающийся в подготовке пресс-порошка диоксида урана UO2, обогащенного ураном-235 до 5%, путем постадийного смешения с сухим связующим и с порошком оксида урана U3O8, прессовании, термическом удалении связующего, спекании таблетированного топлива в газообразной восстановительной среде, мокром шлифовании, сушке и отбраковке бракованного таблетированного топлива. В качестве сухого связующего используют до 0,4% к весу диоксида урана UO2 стеарат алюминия [Al(С17Н35СОО)3], при этом после перехода при спекании сухого связующего в жидкую фазу дальнейшее спекание осуществляют в режиме жидкой фазы. К недостаткам указанного способа относятся следующие. Возможность применения стеарата алюминия без образования наростов на стенках печи и в системе газоочистки возможно лишь в случае использования печей туннельного типа, имеющих зоны с различной температурой нагрева. При использовании печей другой конструкции (садочная печь и т.п.) неизбежно образование отложений продуктов термического разложения стеарата алюминия в системе газоочистки со сложностью их удаления с образованием дополнительного объема твердых радиоактивных отходов, в особенности в случае изготовления уран-плутониевого топлива в условиях дистанционно-обслуживаемых радиационно-защитных камер и боксов. Кроме того, присутствие алюминия в жидкой фазе в ходе спекания топливных таблеток может привести к его образованию в форме оксида алюминия на поверхности таблеток, что скажется на однородности изготавливаемых таблеток вследствие различных скоростей усадки и роста зерна, а также к его повышенному содержанию в качестве примеси в топливе.

Задачей изобретения является разработка способа изготовления таблетированного топлива с требуемыми характеристиками, уменьшение объема твердых радиоактивных отходов.

Поставленная задача достигается тем, что в способе изготовления таблетированного топлива для тепловыделяющих элементов ядерных реакторов, включающем подготовку пресс-порошка, смешение с сухим связующим, прессование, термическое удаление связующего, спекание таблетированного топлива в газообразной восстановительной среде, пресс-порошок содержит диоксид урана или диоксид урана и диоксид плутония в количестве до 20% мас. в смеси диоксидов урана и плутония, в качестве сухого связующего применяют стеарат уранила [UO2(C17H35COO)2]. Вносимый в качестве сухого связующего стеарат уранила является одновременно пластификатором при прессовании таблеток, порообразователем при спекании таблеток и генератором, обеспечивающим введение в состав топливной композиции спекаемых таблеток сверхстехиометрического кислорода в виде образующегося в процессе октаоксида триурана, т.е. реализуется метод «возникающего реактива» при сохранении основных функций добавки на предшествующих стадиях. При использовании стеарата уранила температура процесса спекания не вызывает процессов плавления и кипения металла, входящего в состав сухого связующего (в отличие от цинка и алюминия).

Технический результат изобретения позволяет решить две задачи в одну стадию, что упрощает технологическую схему и снижает риски нарушения технологического процесса, исключает внесение в топливную композицию чужеродных компонентов и стабилизирует работу системы газоочистки с сокращением объема образующихся твердых радиоактивных отходов.

Пример осуществления изобретения.

Изготовление таблетированного оксидного ядерного топлива проводили следующим образом.

Подготовку пресс-порошка партии 1 проводили путем механического смешения навесок диоксида урана массой 80 г и диоксида плутония массой 20 г. После смешения в полученную смесь диоксидов урана и плутония вносили навеску стеарата уранила в количестве 0,5 г, проводили повторное перемешивание.

Далее осуществляли процесс прессования приготовленного порошка. Полученные топливные таблетки помещали в печь и проводили процесс спекания в течение 4 часов при температуре 1750°С в восстановительной среде (аргоно-водородная смесь с содержанием водорода 7-8%). После остывания печи выгружали полученные таблетки.

Подготовку пресс-порошка партии 2 проводили путем механического смешения навесок диоксида урана массой 80 г и диоксида плутония массой 20 г. После смешения в полученную смесь диоксидов урана и плутония вносили навеску стеарата цинка в количестве 0,5 г, проводили повторное перемешивание.

Далее осуществляли процесс прессования приготовленного порошка. Полученные топливные таблетки помещали в печь и проводили процесс спекания в течение 4 часов при температуре 1750°С в восстановительной среде (аргоно-водородная смесь с содержанием водорода 7-8%). После остывания печи выгружали полученные таблетки.

Исследование полученных топливных таблеток партий 1 и 2 проводили с помощью сканирующего электронного микроскопа. Плотность спеченных таблеток определяли путем гидростатических измерений.

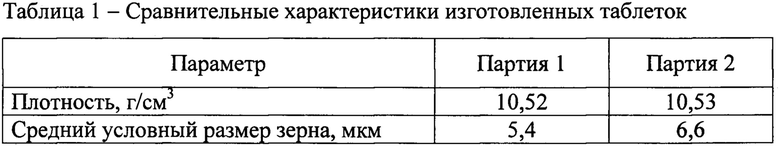

Сравнительные результаты исследования таблеток, изготовленных при использовании стеарата уранила (партия 1) и стеарата цинка (партия 2), представлены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360311C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2004 |

|

RU2275700C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК СМЕШАННОГО ОКСИДНОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА | 2022 |

|

RU2785819C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360308C1 |

| Способ изготовления таблетированного ядерного керамического топлива | 2017 |

|

RU2661492C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЯДЕРНОГО ТОПЛИВА | 2012 |

|

RU2612659C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256245C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158030C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2006 |

|

RU2317601C1 |

| Способ изготовления таблетированного топлива из порошка дисилицида триурана для тепловыделяющих элементов ядерных реакторов (варианты) | 2022 |

|

RU2803469C1 |

Изобретение относится к области атомной энергетики, в частности к способу изготовления таблетированного топлива для тепловыделяющих элементов ядерных реакторов на быстрых и тепловых нейтронах. Способ включает подготовку пресс-порошка, содержащего диоксид урана или диоксид урана и диоксид плутония в количестве до 20 мас.% в смеси диоксидов урана и плутония, смешение полученной смеси с сухим связующим, в качестве которого применяют стеарат уранила [UO2(C17H35COO)2], прессование, термическое удаление связующего и спекание таблетированного топлива в газообразной восстановительной среде. Изобретение обеспечивает получение таблетированного топлива с требуемыми характеристиками, упрощение технологического процесса получения топлива, снижение рисков нарушения процесса и исключение чужеродных компонентов в топливной композиции. 1 з.п. ф-лы, 1 табл., 1 пр.

1. Способ изготовления таблетированного топлива для тепловыделяющих элементов ядерных реакторов, включающий подготовку пресс-порошка, смешение с сухим связующим, прессование, термическое удаление связующего, спекание таблетированного топлива в газообразной восстановительной среде, отличающийся тем, что пресс-порошок содержит диоксид урана или диоксид урана и диоксид плутония в количестве до 20 мас.% в смеси диоксидов урана и плутония, в качестве сухого связующего применяют стеарат уранила [UO2(C17H35COO)2].

2. Способ по п. 1, отличающийся тем, что содержание стеарата уранила в пресс-порошке составляет до 5 мас.%.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2004 |

|

RU2275700C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК КЕРАМИЧЕСКОГО ЯДЕРНОГО ТОПЛИВА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОНТЕЙНЕР | 2003 |

|

RU2262756C2 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ СИЛЫ ПРИЖАТИЯ КЛЕММЫ СКРЕПЛЕНИЯ К РЕЛЬСУ | 2004 |

|

RU2320800C2 |

| Натяжное устройство конвейера | 1986 |

|

SU1446067A1 |

Авторы

Даты

2019-09-27—Публикация

2019-02-04—Подача