Изобретение относится к области минеральных материалов, используемых в строительной индустрии, в частности создании дорожных покрытий, и может быть использовано при подготовке к использованию одного из компонентов асфальтобетонных смесей, а именно - минерального порошка.

Минеральный порошок - материал, полученный при помоле горных пород или твердых отходов промышленного производства. Он применяется в качестве компонента асфальтобетонных смесей (ГОСТ 52129-2003. Порошок минеральный для асфальтобетонных и органо-минеральных смесей. Технические условия.) Преимущественно для производства минерального порошка используют отсевы от дробления осадочных пород фракции (0-5) мм. Технология производства порошка включает подачу отсева в приемный бункер, нагрев и сушку в сушильном барабане до температуры 120-130°С, подачу сухого материала в мельницу, измельчение до требуемого гранулометрического состава (<1,25 мм) и складирование готового порошка в накопительной емкости.

Одной из проблем в технологическом процессе является высокая влажность отсева дробления (до 10%) из-за водонасыщения при хранении на открытых площадках. Влажный материал нетехнологичный. Он зависает в приемном бункере и снижает в 1,5-2 раза производительность сушильного барабана из-за необходимости выпаривания большого количества влаги. При этом расход топлива увеличивается на 30-40%.

Известен (RU, патент 2354623, опубл. 10.05.2009) способ подготовки минерального порошка из, по меньшей мере, частично измельченного до размера не свыше 1,25 мм бывшего в употреблении асфальтобетона. Бывший в употреблении асфальтобетон измельчают с использованием электромагнитного измельчителя с переменным электрическим током с частотой от 35 до 100 Гц, с изменением направления электрического тока от 35 до 100 раз в секунду, при содержании постоянных магнитов в рабочей камере измельчителя от 50 до 90% по объему. Измельченный продукт фракционируют, отбирают фракцию не свыше 1,25 мм и используют в качестве минерального порошка при получении асфальтобетонной смеси.

Полученный порошок гигроскопичен и плохо подвергается сушке.

Известна (Руководство по строительству дорожных асфальтобетонных покрытий. - М.: Транспорт, 1978, с. 16, 36, 39, 46, 47, 55) асфальтобетонная смесь для дорожных покрытий, включающая 7,0-9,0 мас. % битума и в среднем 7 мас. % минерального порошка из некарбонатных пород от массы минеральной части, причем не менее 70 мас. % минерального порошка имеет средний размер частиц менее 71⋅10-6 м, остальное - минеральный наполнитель (песок и щебень), причем минеральный порошок предварительноактивирован жирными кислотами, например карбоновыми кислотами, в количестве 3-5 мас. % от массы битума.

Полученный порошок гигроскопичен и плохо подвергается сушке.

Известен (RU, патент 2182136, опубл. 10.05.2002) способ получения асфальтобетонной смеси. В процессе приготовления асфальтобетонной смеси смесь минерального порошка с битумом вводят в асфальтосмеситель в виде ранее подготовленных гранул, полученных методом окатывания. В процессе перемешивания в асфальтосмесителе гранулы разрушаются, а минеральный порошок равномерно распределяется в массе асфальтобетонной смеси. До процесса получения гранул минеральный порошок не подвергают какой либо обработке, а в процессе окатывания его смешивают с битумом.

Соответственно, используемый порошок гигроскопичен и плохо отдает влагу при нагреве.

Известен (RU, патент 2112759, опубл. 10.06.1998) способ активации минерального порошка путем смешения его с активирующей смесью, содержащей битум, анионное поверхностно-активное вещество, кубовый остаток дистилляции капролактама.

Однако, активированный минеральный порошок менее технологичный в хранении и транспортировке.

Наиболее предпочтительным способ подготовки минерального порошка к использованию включает подачу отсева в приемный бункер, нагрев и сушку в сушильном барабане до температуры 120-130°С, подачу сухого материала в мельницу, измельчение до требуемого гранулометрического состава (<1,25 мм) и складирование готового порошка в накопительной емкости. («Асфальтобетонные заводы и технологическое оборудование для их оснащения» (цит. по http://library.stroit.ru/articles/asfzavod).

Одним из недостатков известного способа является высокая влажность отсева дробления (до 10%) из-за водонасыщения при хранении на открытых площадках. Влажный материал нетехнологичный. Он зависает в приемном бункере и снижает в 1,5-2 раза производительность сушильного барабана из-за необходимости выпаривания большого количества влаги. При этом расход топлива увеличивается на 30-40%.

Техническая задача, решаемая посредством разработанного способа, состоит в разработке способа подготовки минерального порошка, применяемого в строительстве.

Технический результат, достигаемый при реализации разработанного способа, состоит в повышении эффективности процесса подготовки за счет уменьшения времени осуществления процесса и снижения расхода топлива.

Для достижения указанного технического результата предложено использовать разработанный способ приготовления минерального порошка. Согласно разработанному способу сырье гранулируют в присутствии активирующей смеси на основе битума, полученные гранулы подвергают сушке и последующему измельчению.

При реализации способа предпочтительно получают гранулы размером 1-4 см.

Для получения минерального порошка в качестве сырья преимущественно используют отсев каменного материала или порошковые отходы промышленного производства с размером частиц <5 мм.

Обычно активирующую смесь используют в количестве 1,5-3% от массы сырья.

В предпочтительном варианте реализации способа используют активирующую смесь, содержащую битум и анионактивное ПАВ.

В наиболее предпочтительном варианте реализации активирующую смесь, содержащую битум и анионактивное ПАВ, в качестве которого использованы жирные кислоты талового масла при соотношении битум: ПАВ от 99:1 до 95:5.

Способ может быть реализован следующим образом.

Карбонатные породы (известняк), отделенные от органических и неорганических (глина) примесей, дробят в дробильных установках молоткового или роторного типа, получают щебень (>5 мм) и отсев от дробления (<5 мм). Отсев (<5 мм) направляют в гранулятор, где добавляют активирующую смесь, содержащую битум марки (БНД 60/90)и жирные кислоты талового масла (ГОСТ 14845-79), взятых в соотношении 95:5 по массе при содержании активирующей добавки 2% от массы минеральной части. Продукт гранулирования размером 1÷4 см разогревают и сушат в сушильном барабане до температуры 120-130°С, затем направляют на измельчение в центробежно-ударную мельницу типа «Титан». Полученный порошок направляют на хранение или использование.

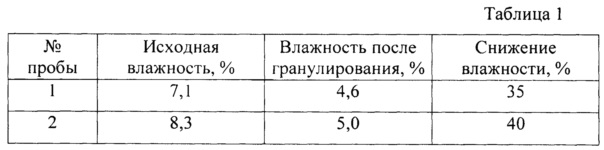

В табл. 1 приведены сравнительные данные по влажности исходного и прошедшего операцию гранулирования отсева от дробления.

В процессе гранулирования сырья его влажность снижается на 30-40%, при этом время сушки и соответственно расход топлива снижаются практически в два раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Минеральный порошок для асфальтобетонной смеси (варианты) | 2019 |

|

RU2715403C1 |

| Способ приготовления асфальтобетонной смеси | 2023 |

|

RU2817010C1 |

| ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2476397C2 |

| ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2474595C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ РЕНОСФАЛЬТ | 2010 |

|

RU2447225C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2508261C1 |

| ВОДООТВЕРЖДАЕМАЯ АСФАЛЬТОБЕТОННАЯ РЕМОНТНАЯ СМЕСЬ И СПОСОБ ЕЕ НАНЕСЕНИЯ | 2024 |

|

RU2835482C1 |

| АСФАЛЬТОБЕТОН | 2019 |

|

RU2731236C1 |

| ВОДООТВЕРЖДАЕМАЯ АСФАЛЬТОБЕТОННАЯ РЕМОНТНАЯ СМЕСЬ И СПОСОБЫ ЕЕ ПРОИЗВОДСТВА | 2023 |

|

RU2827143C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ПОРОШКА ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2010 |

|

RU2450991C2 |

Изобретение относится к области минеральных материалов, используемых в строительной индустрии, в частности создании дорожных покрытий, и может быть использовано при подготовке к использованию одного из компонентов асфальтобетонных смесей, а именно минерального порошка. В способе приготовления минерального порошка как компонента асфальтобетонной смеси сырье в виде отсева каменного материала или порошковых отходов промышленного производства гранулируют в присутствии активирующей смеси, взятой в количестве 1,5-3% от массы сырья и содержащей битум и анионактивное ПАВ в качестве которого использованы жирные кислоты талового масла при соотношении битум : ПАВ от 99:1 до 95:5, полученные гранулы подвергают сушке и последующему измельчению. Изобретение развито в зависимом пункте формулы. Технический результат - повышение эффективности процесса подготовки за счет уменьшения времени осуществления процесса и снижения расхода топлива. 1 з.п. ф-лы, 1 табл.

1. Способ приготовления минерального порошка, как компонента асфальтобетонной смеси, отличающийся тем, что сырье в виде отсева каменного материала или порошковых отходов промышленного производства гранулируют в присутствии активирующей смеси, взятой в количестве 1,5-3% от массы сырья и содержащей битум и анионактивное ПАВ, в качестве которого использованы жирные кислоты талового масла при соотношении битум : ПАВ от 99:1 до 95:5, полученные гранулы подвергают сушке и последующему измельчению.

2. Способ по п. 1, отличающийся тем, что получают гранулы размером 1-4 см.

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2004 |

|

RU2256628C1 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1997 |

|

RU2120922C1 |

| МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬБЕТОННОЙ СМЕСИ | 1997 |

|

RU2112759C1 |

| БИТУМНО-МИНЕРАЛЬНАЯ СМЕСЬ | 1998 |

|

RU2150440C1 |

| БИТУМНОЕ ВЯЖУЩЕЕ ВЕЩЕСТВО ДЛЯ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО АСФАЛЬТА ИЛИ МАТЕРИАЛОВ ПОКРЫТИЙ | 2010 |

|

RU2531497C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ИЗ КИСЛОГО ГУДРОНА | 2005 |

|

RU2289604C1 |

| US 6764542 B1, 20.07.2004. | |||

Авторы

Даты

2018-07-31—Публикация

2017-07-31—Подача