Настоящее изобретение относится к герметизирующей пленке из термосвариваемого полимера, в частности из полиолефина или смеси с полиолефином, с толщиной слоя в диапазоне от 10 мкм до 100 мкм, предпочтительно от 10 мкм до 80 мкм и наиболее предпочтительно в диапазоне от 20 мкм до 70 мкм. Далее изобретение относится к пленочному ламинату из несущего слоя и соединенного с ним герметизирующего слоя из соответствующей изобретению герметизирующей пленки и к упаковке с таким пленочным ламинатом.

Герметизирующая пленка для герметизирующего слоя изготавливается, например, посредством экструзии рукавной пленки с раздувом или экструзии плоской пленки. Пленочный ламинат для изготовления пакета создается, как правило, посредством каширования (то есть соединения при помощи клеевого слоя) нескольких пленок. При изготовлении герметизирующих пленок из продутого полиэтилена (PE) (выдувная рукавная пленка) или отлитого полипропилена (PP) (литая пленка) добавляются согласно нынешнему уровню техники так называемые улучшающие скольжение присадки (внутренняя смазка) или антиблокирующие добавки. Они имеют задачу делать по большей части довольно шероховатые полиолефины (такие как PE или PP) более гладкими, так что они в последующей обработке могут лучше скользить по металлическим поверхностям упаковочных машин или сами по себе. Если это не делается, то может доходить до нежелательных простоев оборудования и/или до складчатых (ребристых) сварных швов и соответственно негерметичных упаковок.

Для обработки таких пленочных ламинатов в упаковочных машинах требуются, как правило, коэффициенты трения (COF=Coefficient of Friction) герметизирующего слоя по стали в диапазоне от 0,15 до 0,30 и герметизирующего слоя по самому себе в диапазоне от 0,2 до 0,4. В частности, при обработке пленочных ламинатов в пакеты, так называемые трехшовные пакеты, в FFS-установках (Form-fill-seal=формование, наполнение и запечатывание) коэффициент трения по стали является решающим параметром качества упаковочного ламината.

Указанные в настоящей заявке коэффициенты трения определяются при помощи следующей методики испытаний:

На испытательную колоду с размерами 66×60×16 мм и весом в 500 г натягивается с одной стороны испытательной колоды (66×60 мм) образец из несмятой герметизирующей пленки без складок. При этом проверяемая поверхность пленки должна указывать естественно наружу. Образец пленки может быть для натяжения больше, чем размер стороны испытательной колоды. Испытательная колода для измерения коэффициента трения по стали укладывается стороной, на которой натянута пленка, на стальной стол. Затем испытательная колода протягивается по стальному столу, и измеряется необходимая для этого сила. Коэффициент трения определяется в этом случае как соотношение измеренной силы и силы тяжести испытательной колоды (500 г).

Для измерения коэффициента трения герметизирующего слоя по самому себе предпринимаются точно такие же меры, однако на испытательный стол также натягивается несмятая пленка без складок (проверяемой стороной наружу), на которую укладывается испытательная колода. При помощи машины испытания на растяжение испытательная колода протягивается с постоянной скоростью в 150 мм/мин по измерительному участку в 50 мм по основанию и измеряется тянущая сила.

При этом так называемый статический коэффициент трения, который получается из максимальной силы, прежде чем испытательная колода перемещается, и так называемый динамический коэффициент трения, как правило, отличаются друг от друга. Последний получается из почти неизменной, средней силы во время постоянного, плавного движения испытательной колоды. Слишком шероховатые пленки перемещаются только рывками и таким образом не могут измеряться, так как силы слишком сильно колеблются. Такие пленки непригодны на практике.

Для того чтобы достигать этих коэффициентов трения, используются согласно уровню техники в герметизирующей пленке концентрации улучшающей скольжение присадки с показателем S от 16000 до 25000. При этом показатель S задан как произведение из толщины слоя герметизирующей пленки и концентрации улучшающей скольжение присадки в ppm (частей на миллион).

В качестве улучшающих скольжение присадок используются, как правило, амиды олеиновой кислоты или в настоящее время предпочтительно амиды эруковой кислоты (ESA), которые со временем перемещаются из герметизирующей пленки наружу, осаждаются на поверхности герметизирующей пленки и там действуют в качестве скользящего слоя. Наибольшим недостатком этих продуктов является то, что эти улучшающие скольжение присадки мигрируют, вследствие чего могут возникать следующие недостатки:

- Трение скольжения герметизирующей пленки из PE или PP изменяется с увеличивающейся температурой благодаря лучшей растворяемости улучшающих скольжение присадок в PE или PP, вследствие чего изменяются условия обработки пленочного ламината с такой герметизирующей пленкой в качестве герметизирующего слоя. Это может существенно затруднять обработку таких пленочных ламинатов (в упаковочной машине) или таких герметизирующих пленок (во время процесса каширования).

- Трение скольжения изменяется после каширования пленочного ламината благодаря миграции улучшающих скольжение присадок из герметизирующей пленки в клей и/или реагент каширования, вследствие чего снова могут изменяться условия обработки. Это может существенно затруднять обработку таких пленочных ламинатов.

- Реагент каширования герметизирующей пленки, например, полиэтилентерефталат (PET) или биаксиально-ориентированный полипропилен (BOPP), становится более гладким благодаря приему улучшающей скольжение присадки. Это может приводить к тому, что пленочный ламинат больше не может перемещаться в упаковочной установке, вследствие чего дальнейшая обработка была бы невозможна.

Антиблокирующими добавками являются в большинстве случаев минеральные наполнители (например, силикаты или тальк), благодаря добавлению которых повышается шероховатость поверхности герметизирующей пленки. И хотя антиблокирующие средства не склонны к миграции, тем не менее, в одиночку они могут недостаточно уменьшать коэффициент трения (COF=Coefficient of Friction) герметизирующей пленки и тем самым свойства скольжения. В то время как чистый PE имеет COF от 0,5 до 1 (полная фиксация), при помощи антиблокирующих добавок могут создаваться исключительно минимальные коэффициенты трения со значением 0,3 по стали. Однако это имеет место также только при высокой концентрации добавки и пониженной прозрачности итоговой герметизирующей пленки, что, как правило, нежелательно. Следовательно, для достижения необходимого COF добавление улучшающих скольжение присадок было признанно необходимым.

При изготовлении упаковок в виде пакетов пленочный ламинат зачастую, как было описано выше, складывается и сваривается или запечатывается в пакет. Пленкой при этом является, как правило, многослойный ламинат, например из прозрачного наружного слоя, как например из BOPET (биаксиально-ориентированного полиэтилентерефталата) или BOPP (биаксиально-ориентированного полипропилена), расположенного внутри герметизирующего слоя из термосвариваемого полимера в виде герметизирующей пленки, как описано выше, как например из PE (полиэтилена) или PP (полипропилена), и опционального, расположенного между ними барьерного слоя, как например из алюминия или металлизированного полимера (например, металлизированного PET). Запечатывание или сварка осуществляется, как достаточно известно, как правило, между темперированными сварочными губками, которые сжимаются, вследствие чего герметизирующий слой пленки расплавляется и устанавливает при последующем охлаждении соединение. Следовательно, "термосвариваемый" означает в этой связи то, что температура плавления герметизирующего слоя делает возможной термосварку. В качестве материала для герметизирующего слоя используются самые разные материалы, которые при типичных температурах термосварки более 100°C должны быть плавкими и сжимаемыми. Это требование приводит к различным смесям и соэкструдатам LDPE (полиэтилена низкой плотности), LLDPE (линейного полиэтилена низкой плотности), EVA (этиленвинилацетата) и аналогичных материалов. Однако благодаря складыванию пленки доходит в области перекрытия до различных толщин материала, что при термосварке может приводить к неполным сварным швам, в результате чего произведенный пакет имеет, например, нежелательные воздушные каналы.

Это схематично изображено на фиг. 1 на примере пакета 1, в данном случае вертикального рукавного пакета. Пленка пакета 1 сначала здесь складывается по длине в рукав и запечатывается вдоль продольного шва 2. На верхнем и нижнем конце пакета 1 рукав запечатывается для образования пакета 1 в каждом случае поперечным швом 3, вследствие чего находящийся в нем фасуемый продукт заключен в пакете 1. Область перекрытия обоих сварных швов, то есть между продольным швом 2 и поперечным швом 3, показана на фиг. 1 на увеличенном изображении. Благодаря различным толщинам материала вдоль поперечного шва 3 может происходить то, что перекрывающая пленка 5, в частности в области перекрывающих сварных швов, может не полностью спрессовываться сварочными губками 9a, 9b, вследствие чего при термосварке поперечного шва 3 может доходить в этой области до образования воздушного канала 4, вследствие чего пакет негерметичен. Пленка 5 выполнена здесь в виде трехслойного ламината с наружным слоем 6 из BOPET, промежуточным слоем 7 из алюминия и внутренним герметизирующим слоем 8 из PP. Аналогичные проблемы встречаются также у других типов пакетов, как например у пакетов с крестовым дном, стоячих пакетов, пакетов с прямоугольным дном и боковыми складками и т.д., в области перекрытия нескольких слоев пленки.

Аналогичные проблемы могут возникать при запечатывании так называемых пленочных платинок (как правило, из алюминиевого базового слоя и нанесенного на него герметизирующего слоя) на кромке пластиковых емкостей, что обычно, например, у упаковок йогуртов. Такие пленочные платинки выполнены, как правило, из алюминия, пластика или бумаги, на который/которую наносится герметизирующий слой. Благодаря производственным допускам при изготовлении пластиковых емкостей и/или при изготовлении пленочных ламинатов платинок в этом случае может также доходить до различий в толщине, которые при запечатывании не могут выравниваться давлением сварочных губок, что может приводить к негерметичности упаковки.

Для того чтобы уменьшать эту проблему при термосварке, уже были разработаны специальные материалы для использования в качестве герметизирующего слоя, которые однако относительно дороги и потому используются в промышленности упаковочных материалов в незначительном объеме.

Толщина герметизирующего слоя не может при этом сокращаться, так как герметизирующий слой должен иметь определенную объемную упругость (сжимаемость). Для того чтобы была возможность делать герметизирующий слой более тонким, к материалу герметизирующего слоя зачастую примешиваются особые полимеры, которые однако также снова удорожают материал.

В EP 2 537 770 A1 описывается пленочный материал с вспененным полимерным слоем, в частности для изготовления пакета для зернистого тарного груза. Посредством вспененного полимерного слоя должно достигаться то, что зернистый тарный груз не "очерчивается" на внешней поверхности пакета.

US 2011/0293204 A1 описывает вспененный, сжимаемый полимерный слой в качестве герметизирующего слоя, для того чтобы улучшать термосвариваемость.

US 2005/0247960 A1 снова описывает пленку с тисненым герметизирующим слоем для образования пакета для вакуумного упаковывания, причем благодаря тиснению образовываются зазоры, которые при вакуумном упаковывании образуют воздушные каналы, через которые воздух может лучше отсасываться. В качестве тиснения может быть предусмотрен визуально различимый образец, например, в виде литер или в любой другой форме. Чтобы тиснение можно было хорошо видеть невооруженным глазом, и для того чтобы обеспечивать функционирование тиснения в качестве воздушного канала при вакуумном упаковывании, тиснение должно быть выполнено относительно глубоким, как правило, существенно глубже чем 100 мкм. Выполненные воздушные каналы должны быть шириной >~1 мм, чтобы можно было реализовывать достаточный объемный поток для отсасывания воздуха из упаковки.

Тисненые герметизирующие слои также используются для того, чтобы предотвращать то, что при штабелировании покровных платинок они прилипают друг к другу, что может повлечь за собой проблемы при обработке в машинах обработки. Благодаря тиснению между отдельными прилегающими друг к другу покровными платинками создается воздушная подушка, вследствие чего покровные платинки можно просто и надежно отделять друг от друга. Примеры этого находятся в EP 2 149 447 A1 или WO 2006/096894 A1.

Теперь задача настоящего изобретения предоставить герметизирующую пленку, при помощи которой могут сокращаться как проблемы, вызванные добавлением улучшающих скольжение присадок для установки необходимого для обработки коэффициента трения, так и проблемы при термосварке таких герметизирующих пленок при возникающих различиях в толщине в области термосварки без визуального повреждения образовывающегося продукта.

Эта задача решается согласно изобретению благодаря тому, что на первой стороне герметизирующей пленки выполнены поверхностные структуры, причем максимальная толщина герметизирующей пленки, по меньшей мере, на 10% больше, чем минимальная толщина герметизирующей пленки, и максимальное боковое распространение поверхностных структур составляет менее 500 мкм, предпочтительно менее 400 мкм и наиболее предпочтительно менее 250 мкм, и к герметизирующей пленке добавлена улучшающая скольжение присадка в количестве, которое обеспечивает показатель S менее 10000, предпочтительно менее 5000, наиболее предпочтительно отсутствие любых мигрирующих присадок, улучшающих скольжение.

Благодаря поверхностным структурам повышается с одной стороны объемная упругость герметизирующей пленки, что позволяет лучше выравнивать возникающие различия в толщине в области термосварки. Кроме того, может сокращаться необходимое количество материала герметизирующей пленки, так как благодаря поверхностным структурам уменьшается средняя толщина герметизирующей пленки. Однако с другой стороны было также установлено, что посредством поверхностных структур с меньшим количеством или и вовсе без улучшающих скольжение присадок может также одновременно достигаться COF, который оптимален для обработки герметизирующей пленки. Тем самым благодаря поверхностным структурам можно реализовывать при помощи одной единственной меры две независимые по существу друг от друга целевые установки.

В частности, неожиданным образом было дополнительно установлено, что соответствующая изобретению герметизирующая пленка также без или с небольшим количеством улучшающей скольжение присадки обладает достаточно низким COF, для того чтобы была возможность дальнейшей обработки в упаковочных машинах. Тем самым при соответствующем изобретению пленочном ламинате можно отказаться от таких улучшающих скольжение присадок в герметизирующем слое, или их необходимое количество может, по меньшей мере, значительно сокращаться, чем могут также предотвращаться или, по меньшей мере, сокращаться указанные ранее недостатки и проблемы с такими присадками.

Исходя из технологических ограничений, максимальная толщина тисненой полимерной пленки (герметизирующей пленки) не может быть в настоящее время сколь угодно велика. Ввиду жидкотекучести полимеров и современной необходимости работать с охлажденными тиснильными валками, на которых полимер отвердевает, технологическая верхняя граница для максимальной толщины составляет в настоящее время примерно 300% от минимальной толщины. Однако пока это не приводит к визуальным повреждениям поверхности, в рамках изобретения могут также использоваться большие различия в толщине, в частности, если минимальная толщина измеряется в точечных углублениях.

COF тисненой согласно изобретению герметизирующей пленки по самой себе может существенно уменьшаться в частности в том случае, если тисненые структуры (обычно пирамиды) расположены по диагонали к продольному направлению герметизирующей пленки, причем продольное направление соответствует направлению движения герметизирующей пленки в упаковочной машине.

Поверхностные структуры предпочтительно выполнены в виде выступающих из первой стороны структур.

Однако в высшей степени предпочтительно, если поверхностные структуры выполнены в виде углублений на первой стороне, так как в этом случае COF герметизирующей пленки и по стали, и по самой себе может достаточно понижаться лишь благодаря поверхностным структурам.

Равным образом является наиболее предпочтительным, если поверхностные структуры выполнены с гексагональной основной поверхностью, так как также в этом случае COF герметизирующей пленки и по стали, и по самой себе может достаточно понижаться лишь благодаря поверхностным структурам.

При этом поверхностные структуры также настолько малы, что они не воспринимаются невооруженным глазом как искажения (помехи), вследствие чего герметизирующая пленка может также использоваться в пленочном ламинате с образующей герметизирующий слой герметизирующей пленкой и соединенным с ней несущим слоем. Тем самым воспринимаемый невооруженным глазом внешний вид пленочного ламината не ухудшается благодаря такой герметизирующей пленке.

Для определенных применений пленочного ламината является предпочтительным, если несущий слой включает в себя базовый слой и барьерный слой, причем барьерный слой расположен между базовым слоем и герметизирующим слоем.

Если герметизирующая пленка является изготовленной в процессе экструзии плоской пленки PE-пленкой, то термосвариваемость улучшается еще больше благодаря более высокому по сравнению с выдувной PE-пленкой индексу текучести расплава (MFI).

Соответствующий изобретению пленочный ламинат наиболее предпочтительно используется для изготовленной складыванием и запечатыванием пленочного ламината упаковки и для герметизации емкости посредством запечатывания платинки из пленочного ламината на кромке емкости.

Далее настоящее изобретение разъясняется более подробно со ссылкой на фигуры с 1 по 10, которые в качестве примера, схематично и, не ограничивая, показывают предпочтительные варианты осуществления изобретения. При этом показаны:

фиг. 1 - упаковочный пакет согласно уровню техники;

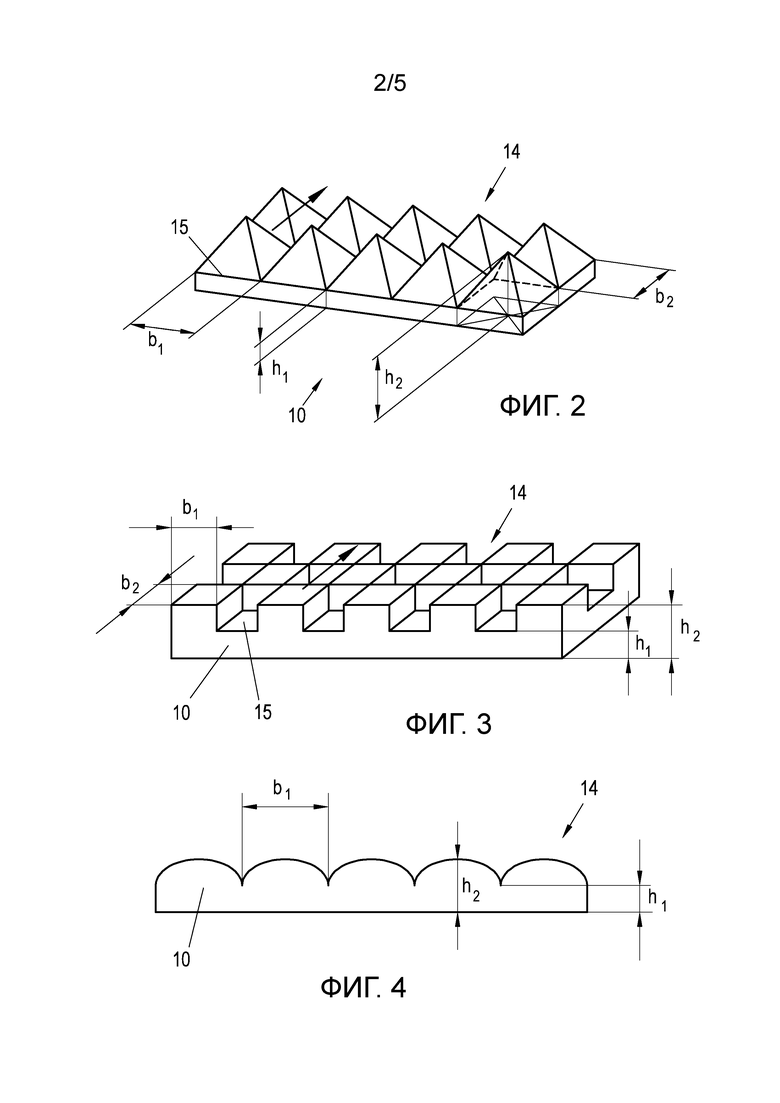

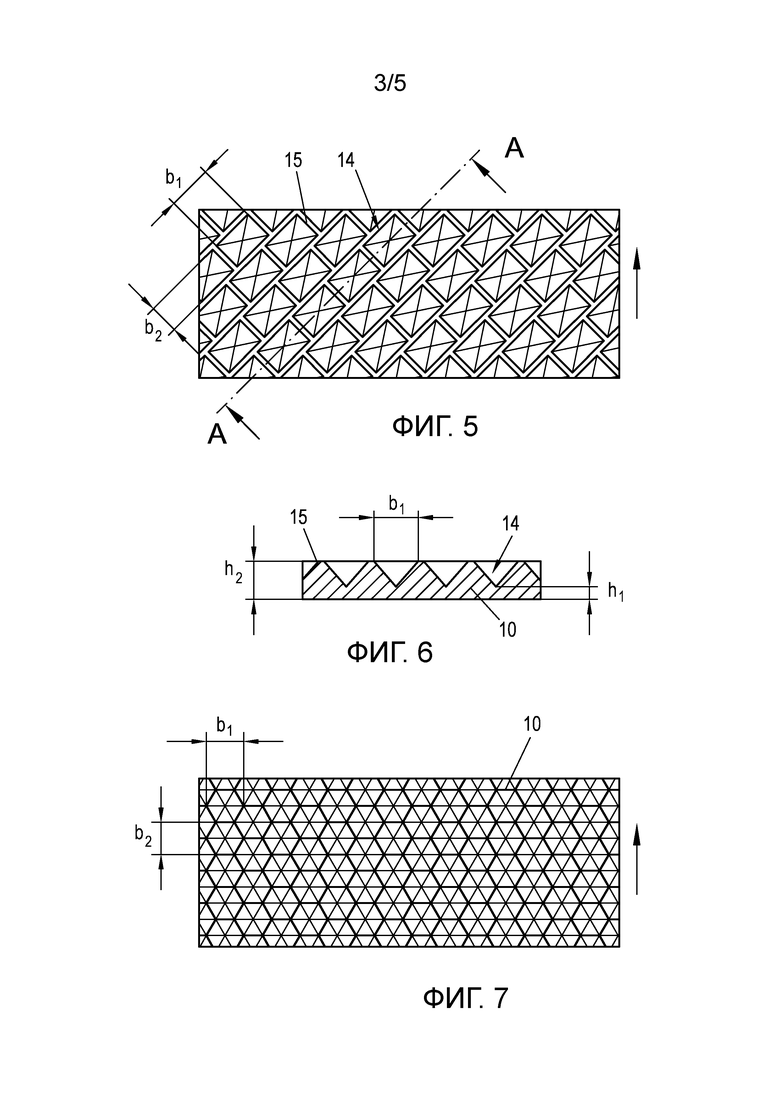

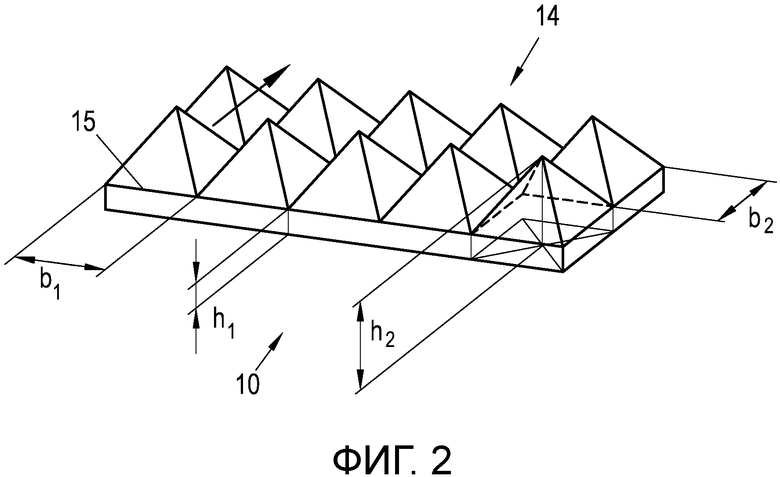

фиг. с 2 по 7 - соответствующая изобретению герметизирующая пленка с поверхностными структурами;

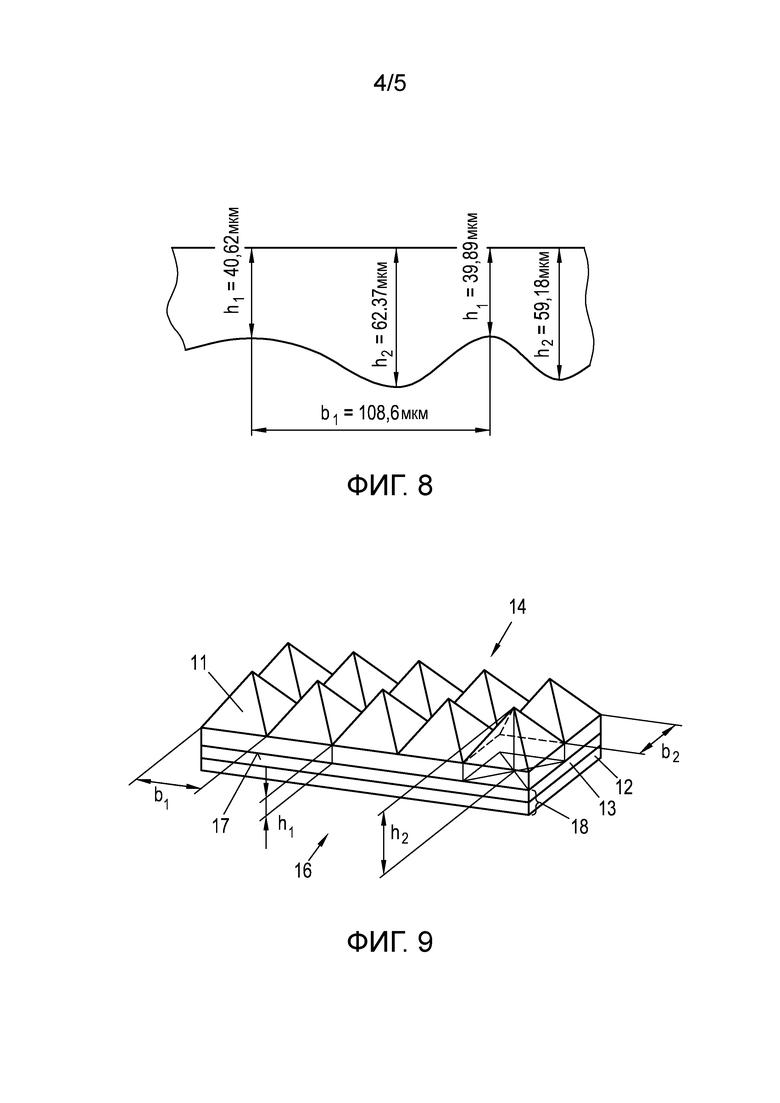

фиг. 8 - микротомный срез соответствующей изобретению герметизирующей пленки;

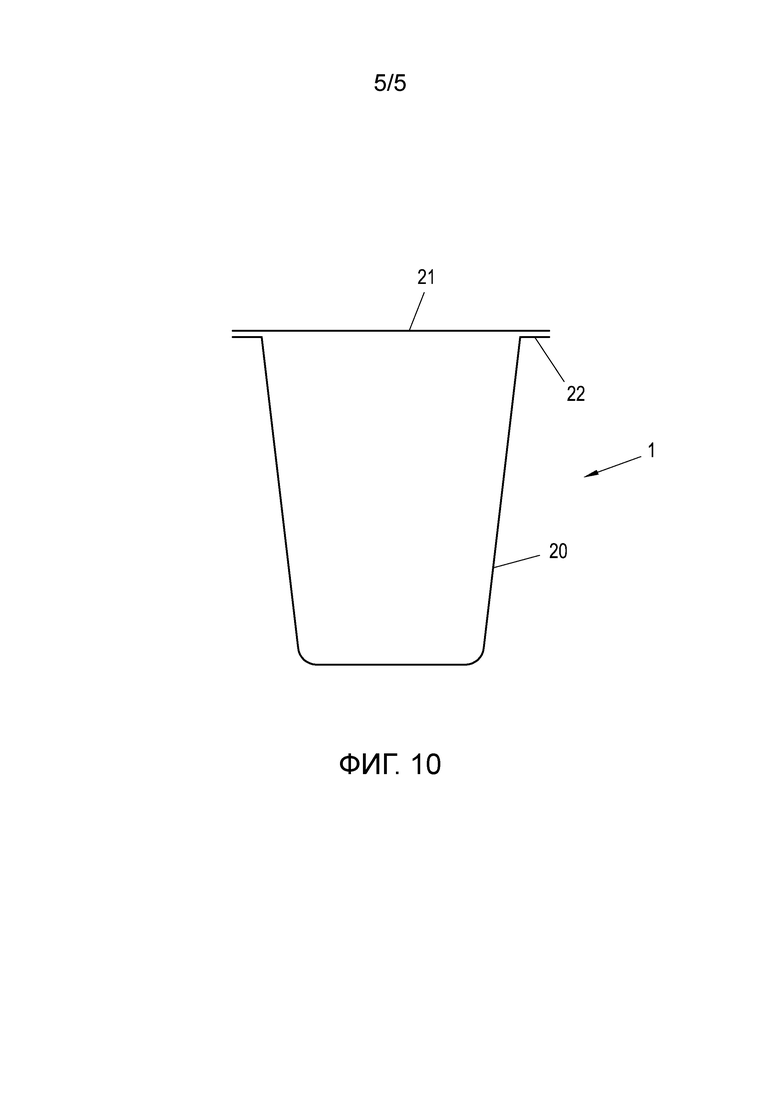

фиг. 9 - пленочный ламинат с соответствующей изобретению герметизирующей пленкой и

фиг. 10 - использование соответствующего изобретению пленочного ламината в качестве закупорочного элемента емкости.

Фиг. 2 показывает соответствующую изобретению герметизирующую пленку 10, например, для использования в качестве термосвариваемого герметизирующего слоя на пленочном ламинате для изготовления упаковок, например, пакетов или закупорочных элементов емкостей (так называемых платинок). Герметизирующая пленка 10 является предпочтительно полиолефином, как например полиэтилен (PE) или полипропилен (PP) в различных, имеющихся в распоряжении исполнениях, например, в виде LDPE (полиэтилена низкой плотности) или LLDPE (линейного полиэтилена низкой плотности), или смесью с таким полиолефином. Зачастую в качестве герметизирующих пленок 10 используются смеси из полиолефина с пластомером, а именно из полиолефина с особо низкой плотностью менее 0,9 кг/дм3.

У герметизирующей пленки 10 на первой стороне 15 отформованы, например, произведены тиснением поверхностные структуры 14. На фиг. 2 расположенные друг около друга поверхностные структуры 14 расположены поперек к продольному направлению (обозначенному стрелкой) герметизирующей пленки 10. Благодаря поверхностным структурам 14 герметизирующая пленка 10 имеет толщину слоя, которая варьируется между минимальной толщиной h1 и максимальной толщиной h2. В качестве толщины слоя герметизирующей пленки 10 здесь понимается средняя толщина между минимальной толщиной h1 и максимальной толщиной h2. Поверхностные структуры 14 имеют боковое распространение b1, b2 на распространяющейся по плоскости поверхности герметизирующей пленки 10.

Поверхностные структуры 14 могут быть выполнены при этом по-разному, например, в виде пирамид, как на фиг. 2, или же в виде прямоугольных параллелепипедов, как показано на фиг. 3, или в виде куполов, как показано на фиг. 4. При этом пирамиды исполнения согласно фиг. 2 не должны иметь квадратное или прямоугольное основание, напротив основание может быть выполнено в принципе произвольно.

В примерах на фиг. с 2 по 4 поверхностные структуры 14 выступает из плоскости или из первой стороны 15 герметизирующей пленки 10. Однако также возможны поверхностные структуры 14, которые выполнены в виде углублений в герметизирующей пленке 10, например, в виде утопленных пирамид, что показано на фиг. 5 на виде сверху и на фиг. 6 в разрезе A-A. При этом вершина пирамиды утоплена, исходя от первой стороны 15. Основание утопленных пирамид здесь также может быть выполнено в принципе произвольно. В примере осуществления согласно фиг. 5 далее видно, что находящиеся друг около друга поверхностные структуры 14 ориентированы по диагонали к продольному направлению (обозначенному стрелкой) герметизирующей пленки 10.

При гексагональном основании, как изображено на фиг. 7, без разницы, будь то утопленные структуры или выступающие из плоскости структуры, возникают наиболее предпочтительные свойства герметизирующей пленки 10, как будет еще изложено ниже.

Также другие формы поверхностных структур 14, чем формы, изображенные на фиг. с 2 по 7, естественно возможны.

Поверхностные структуры 14 могут выполняться посредством любого подходящего способа, например, тиснением герметизирующей пленки 10 тиснильными валками после экструзии рукавной пленки с раздувом или экструзии плоской пленки (независимый (off-line) процесс). Изготовление поверхностных структур 14 может также происходить с интеграцией (in-line), например, с использованием теплоты плавления изготовления пленки.

Решающее значение для желаемых свойств соответствующей изобретению герметизирующей пленки 10 имеют размеры поверхностных структур 14. Для этого максимальная толщина h2 герметизирующей пленки 10 должна быть, по меньшей мере, на 10% больше, чем минимальная толщина h1 герметизирующей пленки 10, так как в противном случае недостаточное количество материала может вытесняться при перекрывающих сварных швах. По практическим причинам или, исходя из технологических ограничений, является предпочтительным, если максимальная толщина h2 максимум на 300% больше, чем минимальная толщина h1 герметизирующей пленки 10. В частности, поверхностные структуры 14 герметизирующей пленки 10 не должны быть видны невооруженным глазом, и, в крайнем случае, должны проявляться при более высокой матовости однородной поверхности герметизирующей пленки 10.

На практике эти толщины h1, h2 могут определяться при помощи достаточно известного способа микротомии. При этом изготовляются тонкие срезы (микротомные срезы) фрагмента герметизирующей пленки 10, которые затем исследуются под микроскопом. На фиг. 8 схематично изображен микротомный срез через соответствующую изобретению герметизирующую пленку 10. Поверхностные структуры 14 изображены на фиг. с 2 по 7 идеализированно. На практике, только уже благодаря подготовке образцов или благодаря тому, что такой срез никогда не производится точно параллельно к геометрическим структурам, может естественно происходить то, что необходимые структуры воспроизводятся не идеально в герметизирующей пленке 10, как показано на фиг. 8. Отдельные элементы поверхностных структур 14 в герметизирующей пленке 10 не должны также непосредственно прилегать друг к другу, как например показано на фиг. 3 и 5.

Максимальная толщина h2 фрагмента герметизирующей пленки 10 на фиг. 8 составляет в данном случае 62,37 мкм, а минимальная толщина h1 39,89 мкм, тем самым максимальная толщина h2 больше на 56,4%, чем минимальная толщина h1. Однако из измеряемых на фрагменте максимальных и/или минимальных толщин могло бы также вычисляться среднее значение, и из него могло бы определяться соотношение обеих толщин друг к другу. В примере согласно фиг. 8 средняя максимальная толщина была бы равна h2m=60,78 мкм ((62,37+59,18)/2), тем самым средняя максимальная толщина h2 больше на 52,4%, чем минимальная толщина h1. Равным образом могла бы естественно также определяться средняя минимальная толщина h1m, и тем самым могло бы вычисляться соотношение толщин, например, соотношение обеих средних толщин. Предпочтительно минимальное значение различных методов определения может использоваться в качестве базиса.

Равным образом максимальные боковые распространения b1, b2 на поверхности герметизирующей пленки 10 должны быть меньше чем 500 мкм, предпочтительно меньше чем 400 мкм и наиболее предпочтительно меньше чем 250 мкм, чтобы поверхностные структуры 14 нельзя было увидеть невооруженным глазом. В примере согласно фиг. 8 максимальное боковое распространение b1=108,6 мкм. Равным образом из нескольких измеренных максимальных боковых распространений могло бы также образовываться среднее значение, которое должно быть в этом случае меньше чем 500 мкм. Для боковых распространений микротомные срезы необходимы в плоскостях, в которых находятся максимальные распространения, для того чтобы была возможность определять максимальные боковые распространения b1, b2. Однако максимальное боковое распространение может также определяться проще из микроскопического вида сверху на поверхностные структуры 14 герметизирующей пленки 10 (как на фиг. 5 или фиг. 7).

После того как на герметизирующей пленке 10 выполнено равномерное тиснение, по существу достаточно исследовать при помощи микротомных срезов небольшую тисненую область герметизирующей пленки 10, например, две или три расположенные друг около друга поверхностные структуры 14. Такая область рассматривается как репрезентативная для всей герметизирующей пленки 10 с поверхностными структурами 14.

Равным образом возможно, что из герметизирующей пленки 10 изготовляются несколько микротомных срезов, и что толщины или боковые распространения определяются, как было описано выше, для каждого отдельного микротомного среза. Из них могут затем вычисляться средние значения по всем микротомным срезам, которые затем используются в качестве минимальной толщины, максимальной толщины и максимального бокового распространения.

Ограничение максимального бокового распространения важно, для того чтобы не получать при термосварке включения воздуха и негерметичности и, прежде всего, для того чтобы не создавать визуально мешающую, вызванную поверхностными структурами 14 "апельсиновую корку" на по большей части зеркально-блестящей лицевой стороне герметизирующей пленки 10. Поверхностные структуры 14 должны быть настолько малы, что они не вызывают для невооруженного глаза мешающие оптические эффекты.

Если максимальная толщина h2 герметизирующей пленки 10, по меньшей мере, на 10% больше, чем минимальная толщина h1 герметизирующей пленки 10 (при необходимости их средние значения), и максимальное боковое распространение b1, b2 поверхностных структур 14 (при необходимости его средние значение) составляет менее 500 мкм, то поверхностные структуры 14 при типичной толщине слоя герметизирующей пленки 10 в диапазоне от 10 мкм до 100 мкм не видны невооруженным глазом, а заметны только под микроскопом или увеличительным стеклом. Поверхностные структуры 14 проявляются для невооруженного глаза только благодаря матовому, кландированному внешнему виду тисненой поверхности герметизирующей пленки 10.

Действие поверхностных структур 14 при термосварке заключается в том, что герметизирующая пленка 10 имеет по сравнению с обычной, по существу гладкой герметизирующей пленкой 10 повышенную объемную упругость, которая позволяет лучше выравнивать при термосварке возможные, возникающие различия в толщине. Одновременно может вследствие этого уменьшаться необходимое количество материала для герметизирующей пленки 10, так как средняя толщина герметизирующей пленки 10 с поверхностными структурами меньше, чем у обычной гладкой герметизирующей пленки.

Однако благодаря поверхностным структурам 14 герметизирующей пленки 10 может одновременно достигаться то, что должно добавляться меньшее количество улучшающей скольжение присадки, или улучшающая скольжение присадка и вовсе не должна добавляться, для того чтобы получать определенный предпочтительный коэффициент трения (COF) герметизирующей пленки 10. Ввиду указанных вначале отрицательных свойств улучшающих скольжение присадок это представляет собой особое преимущество поверхностных структур 14. При этом было установлено, что показатель S для герметизирующей пленки 10 должен быть меньше чем 10000, для того чтобы, по меньшей мере, удовлетворительно сокращать недостатки. Однако является в высшей степени предпочтительным, если добавленное количество улучшающей скольжение присадки равно нулю, то есть в герметизирующей пленке 10 вообще не содержится улучшающая скольжение присадка.

Влияние поверхностных структур 14 на COF разъясняется при помощи последующих таблиц 1 и 2.

щая скольже

ние присадка

ст./дин.

ст./дин.

Таблица 1

Герметизирующая пленка №1 - это обычная герметизирующая пленка из LLDPE C8 с толщиной в 70 мкм без поверхностных структур 14 и с ESA (амид эруковой кислоты) в качестве улучшающей скольжение присадки в количестве 500 ppm, что обеспечивает показатель S в 35000. Тем самым может достигаться COF по стали и по самой себе, который оптимален для обработки герметизирующей пленки.

Сравнительный пример в виде герметизирующей пленки №2 демонстрирует влияние улучшающей скольжение присадки на COF, если поверхностные структуры 14 отсутствуют. В данном случае COF не может больше измеряться вышеуказанной методикой испытаний. У такой герметизирующей пленки COF настолько высок, что испытательная колода "прыгала" бы при измерении COF, что делает измерение невозможным.

Герметизирующая пленка №3 также изготовлена без улучшающей скольжение присадки, что обеспечивает показатель S равный 0, однако она снабжена для этого соответствующими изобретению поверхностными структурами 14. Указанная толщина в 70 мкм (соответствует примерно весу единицы площади в 65 г/м2) является исходной толщиной перед тиснением поверхностных структур 14. Поверхностные структуры 14 выполнены здесь в виде выступающих из плоскости пирамид с квадратным основанием с длиной стороны в 130 мкм. При этом пирамиды нанесены по диагонали к продольному направлению герметизирующей пленки 10 (как на фиг. 5). Здесь можно обнаружить, что COF по стали входит благодаря поверхностным структурам 14 в необходимый диапазон, несмотря на то, что улучшающие скольжение присадки не добавлены. При этом COF герметизирующей пленки 10 по самой себе (последний столбец) находится все еще за пределами оптимального для обработки диапазона. Причина этого видится в том, что выступающие пирамиды могут при взаимном скольжении зацепляться друг за друга, что повышает COF.

Герметизирующая пленка №4 с весом единицы площади в 50 г/м2 (соответствует толщине перед тиснением приблизительно 40-60 мкм) имеет другую поверхностную структуру 14. Эта структура выполнена здесь в виде выступающих пирамид с гексагональным основанием и шириной b1 в 120 мкм (см. фиг. 7), причем пирамиды ориентированы по диагонали к продольному направлению герметизирующей пленки (как на фиг. 7). При помощи таких поверхностных структур 14 достигается также COF герметизирующей пленки 10 по самой себе, который оптимален для дальнейшей обработки. Следовательно, гексагональные поверхностные структуры 14 могут рассматриваться как наиболее предпочтительные. В данном случае подразумевается, что вышеупомянутое зацепление в значительной степени предотвращается гексагональными структурами, не имеет значения, ориентированы ли структуры поперек или по диагонали.

На герметизирующей пленке №5 в качестве поверхностных структур 14 произведены тиснением утопленные пирамиды (согласно фиг. 5 и 6). Пирамиды выполнены с квадратным основанием с длиной стороны b1/b2 в 150 мкм и нанесены по диагонали к продольному направлению герметизирующей пленки 10 (как изображено на фиг. 5). При помощи таких поверхностных структур 14 также достигается COF герметизирующей пленки 10 по стали и по самой себе, который оптимален для дальнейшей обработки. Причина этого видится в том, что при утопленных поверхностных структурах 14 отсутствуют выступающие структуры, которые при скольжении могут зацепляться друг за друга. Следовательно, утопленная поверхностная структура 14 может также рассматриваться как наиболее предпочтительная, не имеет значения, ориентированы ли структуры поперек или по диагонали.

В таблице 2 содержится дальнейший сравнительный пример для герметизирующей пленки 10 из другого полиолефина, в данном случае mLLDPE (металлоценовый LLDPE).

щая скольже

ние присадка

ст./дин.

ст./дин.

800 ppm

Таблица 2

Из сравнительного примера согласно таблице 2 можно понять влияние поверхностных структур 14 на COF при тисненых идентичным образом герметизирующих пленках с или без улучшающей скольжение присадки. По стали по существу очень клейкий mLLDPE имеет даже без улучшающей скольжение присадки примерно тот же COF. По самой себе этот тип поверхностных структур 14 не может измеряться ввиду "зацепления" пирамид. Однако пленку из того же материала без поверхностных структур 14 нельзя было бы больше измерять даже по стали. Такие пленки используются в промышленности зачастую также как самоклеящиеся поверхностные защитные пленки.

Соответствующая изобретению герметизирующая пленка 10 предпочтительно используется, например, как изображено на фиг. 9, в пленочном ламинате 16, состоящем из имеющего, как правило, нанесенную печать базового слоя 12 из алюминия, бумаги или полимера и термосвариваемого герметизирующего слоя 11 из герметизирующей пленки 10. Для этого отвернутая от первой стороны 15 герметизирующей пленки 10 с поверхностными структурами 14 вторая сторона 17 герметизирующей пленки 10 соединена с несущим слоем 18 в пленочный ламинат 16. Герметизирующий слой 11 образует естественно одну из внешних сторон пленочного ламината 16. Несущий слой 18 может быть однослойным, например, в виде базового слоя 12, или многослойным, например, в виде соединения из базового слоя 12 и барьерного слоя 13. В качестве базового слоя 12 может использоваться бумага, алюминий или полимер. Барьерным слоем 13 является, например, алюминиевая фольга или металлизированная пленка. Отдельные слои пленочного ламината 16 соединены друг с другом в каждом случае, например, при помощи неизображенного клеевого слоя посредством каширования.

Для применения пленочного ламината 16 в качестве упаковки толщина базового слоя 12 обычно находится в диапазоне от 8 мкм до 100 мкм, например, от 8 мкм до 40 мкм при BOPET или от 15 мкм до 40 мкм при алюминии, от 10 мкм до 50 мкм при BOPP и до 100 мкм при бумаге. Толщина герметизирующего слоя 11 находится, как правило, в диапазоне от 10 мкм до 100 мкм, предпочтительно в диапазоне от 10 мкм до 80 мкм и наиболее предпочтительно в диапазоне от 20 мкм до 70 мкм, а толщина барьерного слоя 13 находится обычно в диапазоне от 6 мкм до 25 мкм при алюминии или аналогична указанным выше толщинам для базового слоя 12 при металлизированных полимерных пленках. Однако также возможно, что барьерный слой 13 выполнен в герметизирующем слое 11, например, в виде PE-EVOH пленки (полиэтилен - этилен - виниловый спирт - сополимер - пленка), в результате чего может исключаться отдельный барьерный слой 13. Толщины возможных, расположенных между ними клеевых слоев находятся, как правило, в диапазоне от 1 мкм до 5 мкм. Однако несущий слой 18 может также включать в себя еще и другие слои. Равным образом может быть предусмотрено наносить печать на несущий слой 18 на видимой стороне. В случае прозрачного базового слоя 12 в несущем слое 18 печать может быть нанесена также на слой, прилегающий к базовому слою 12.

Такой пленочный ламинат 16 используется для изготовления упаковок продуктов питания, кормов для животных или предметов санитарии и гигиены, например, в виде пактов 1 или в виде мембранообразных закупорочных элементов (платинок 21) для емкостей (фиг. 10). Например, пленочный ламинат 16 складывается в необходимую упаковку и сваривается вдоль сварных швов, как изображено, например, на фиг. 1 при помощи пакета 1. Пленочный ламинат 16 может также вырубаться с подходящей формой и служить в качестве платинки 21 для закупорки емкости 20, как изображено на фиг. 10. Для этого платинка 21 приваривается к проходящей по периметру кромке 22 емкости 20. Для этого для изготовления такой упаковки имеются в распоряжении доступные в каждом случае в коммерческой продаже упаковочные машины, которые это выполняют, в связи с чем здесь более подробно не останавливаются на процессе изготовления таких упаковок. Герметизирующий слой 11 пленочного ламината 16 имеет, по меньшей мере, в тех местах, где производится термосварка, описанные выше поверхностные структуры 14, вследствие чего, благодаря достигнутому тем самым COF, обеспечена оптимальная способность к обработке пленочного ламината 16 в соответствующей упаковочной машине.

При многих применениях, как например в FFS-машинах, следует обращать внимание на то, чтобы преобладающая часть поверхности была согласно изобретению снабжена поверхностными структурами 14, так как в противном случае беспроблемное скольжение по стальным поверхностям машины не обеспечено. Тем не менее, отдельные области без тиснения, например, для выполнения логотипов клиентов, возможны. Однако благодаря поверхностным структурам 14 возникает также улучшенная объемная упругость пленочного ламината 16, вследствие чего содействие процессу термосварки оказывается даже в местах перекрытия нескольких сварных швов 2, 3 (как было описано в качестве примера на фиг. 1). Также вызванные технологическими условиями различия в толщине в области термосварки могут таким образом выравниваться. Вследствие этого прилегающие друг к другу при термосварке между сварочными губками 9a, 9b и сдавленные пленочные ламинаты 16 могут лучше сжиматься, вследствие чего образование воздушных каналов 4 в области перекрытия или негерметичностей в области термосварки может, по меньшей мере, сокращаться, в идеале предотвращаться. Одновременно благодаря соответствующему изобретению пленочному ламинату 16 обеспечивается то, что внешний вид упаковки, в частности на лицевой стороне упаковки, не ухудшается, так как поверхностные структуры 14 достаточно малы, для того чтобы восприниматься невооруженным глазом, не создавая помех. Благодаря небольшим размерам поверхностных структур 14 герметизирующего слоя 11 (в частности толщинам) они также не продавливаются на лицевую сторону пленочного ламината 16, то есть на внешнюю сторону упаковки.

Так как такие тисненые пленки герметизирующего слоя 11, например, из PE, могут также изготовляться посредством экструзии плоской пленки, что в настоящее время имеет место только для гладких пленок из PP, может также использоваться PE-сырье с более высоким MFI (индексом текучести расплава). Благодаря лучшей жидкотекучести пленочного ламината 16 может дополнительно оказываться содействие закрытию воздушных каналов при термосварке или предотвращению негерметичностей в сварном шве.

Действие соответствующей изобретению герметизирующей пленки 10 в пленочном ламинате 16 при термосварке разъясняется при помощи примера в виде пакетов 1. Для этого при помощи доступной в коммерческой продаже упаковочной машины, в данном случае так называемой вертикальной машины формования, наполнения и запечатывания (вертикальное FFS), были созданы из пленочного ламината A и пленочного ламината B пакеты, как изображено на фиг. 1, и затем была проверена герметичность изготовленных таким образом пакетов. При этом температура TQ термосварки поперечного шва 3 и время ts термосварки варьировались, для того чтобы для каждой температуры TQ термосварки определять минимальное время ts термосварки для максимальной производительности, в виде числа A изготовленных пакетов за минуту. Время ts термосварки влияет на время tz цикла, то есть на время, которое требуется для изготовления одного пакета. Температура термосварки продольного шва 2 была оставлена при этом равной 160°C. Для каждого набора параметров были изготовлены в каждом случае 30 пакетов, и они были проверены на герметичность. Проверка на герметичность осуществлялась в водяной ванне при пониженном давлении в 650 мбар. При этом пакеты находятся под водой, а воздух над водой вакуумируется до пониженного давления. Вследствие этого заключенный в пакетах остаточный воздух "раздувается" и в случае повреждения приводит сварной шов к разгерметизации, что видно благодаря возникающим воздушным пузырям в воде.

В качестве пленочного ламината A используется традиционный ламинат с базовым слоем 12 из BOPET с толщиной слоя в 12 мкм и склеенным с ним герметизирующим слоем 11 с обычной, изготовленной посредством экструзии рукава с раздувом, состоящей в основном из LDPE, гладкой PE-пленкой с толщиной слоя в 60 мкм, весом единицы площади в 55 г/м2 и температурой плавления в 113°C. Снабженная 400 ppm EAS в качестве улучшающей скольжение присадки (показатель S=24000) и 2000 ppm антиблокирующей добавки герметизирующая пленка 10 герметизирующего слоя 11 имеет COF (статический/динамический) в 0,34/0,27 по самой себе и 0,20/0,16 по стали. Статический COF относится к COF при отсутствующем относительном движении, а динамический COF относится к COF при относительном движении.

В качестве пленочного ламината B используется ламинат с базовым слоем 12 из BOPET с толщиной слоя в 12 мкм и склеенным с ним, соответствующим изобретению, доступным в коммерческой продаже в качестве пленки для медицинских и гигиенических применений и тисненым герметизирующим слоем 11 с поверхностными структурами 14. Поверхностные структуры 14 выполнены в данном случае в виде тисненых структур в форме выступающих из поверхности гексагональных структур (таблица 1, герметизирующая пленка №4). В качестве герметизирующего слоя 11 используется герметизирующая пленка в виде состоящей в основном из более дешевого LLDPE бутена C4 PE-пленки со средней толщиной слоя в 51,31 мкм, весом единицы площади в 50 г/м2 и температурой плавления в 121°C. Этот герметизирующий слой 11 имеет благодаря поверхностным структурам 14 даже без каких-либо улучшающих скольжение присадок, таких как ESA, и антиблокирующих добавок COF (статический/динамический) в 0,38/0,35 по самой себе и 0,20/0,18 по стали. Тем самым соответствующий изобретению пленочный ламинат находится коэффициентом трения (COF) точно в необходимом для дальнейшей обработки таких пленок в общепринятых упаковочных машинах диапазоне. Также во время следующих испытаний при обработке на упаковочной машине в виде вертикальной установки формования, наполнения и запечатывания (vFFS) не были обнаружены в качестве подтверждения соответствующие проблемы в обработке.

Результат представлен в таблице 3.

Таблица 3

Как можно видеть из таблицы 3, время ts термосварки может укорачиваться благодаря соответствующему изобретению пленочному ламинату B, что непосредственно отражается также на числе A изготовляемых за минуту пакетов. Это достигается с недорогим сырьем и меньшим количеством материала. Это тем заметнее, что рецептура пленки герметизирующего слоя 11 еще не была никоим образом оптимизирована. Эффект наступает только благодаря улучшенной объемной упругости из-за поверхностных структур 14 в герметизирующем слое 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ ГЕРМЕТИЗИРУЮЩАЯ ПЛЕНКА И СЛОИСТЫЙ ПЛЕНОЧНЫЙ МАТЕРИАЛ С МНОГОСЛОЙНОЙ ГЕРМЕТИЗИРУЮЩЕЙ ПЛЕНКОЙ | 2016 |

|

RU2702558C1 |

| ГИБКАЯ УПАКОВКА, ЗАЩИЩЕННАЯ ОТ ПОДДЕЛКИ | 2020 |

|

RU2782880C1 |

| ЛАМИНИРОВАННАЯ БАРЬЕРНАЯ ПЛЕНКА И ПОКРЫВАЮЩАЯ КРАЙ ПОЛОСА ДЛЯ УПАКОВКИ | 2016 |

|

RU2726549C2 |

| ЕДИНИЧНАЯ ДОЗОВАЯ УПАКОВКА ВЫСОКОЙ ГЕРМЕТИЧНОСТИ | 2011 |

|

RU2635475C2 |

| ЗАЩИЩЕННАЯ ОТ ДЕТЕЙ РАЗОВАЯ УПАКОВКА ВЫСОКОЙ ИНЕРТНОСТИ | 2010 |

|

RU2517131C9 |

| ОДНОПОРЦИОННАЯ УПАКОВКА | 2018 |

|

RU2764989C2 |

| УПАКОВОЧНЫЙ ЛАМИНАТ С НЕСУЩИМ СЛОЕМ И ПОЛИОЛЕФИНОВЫМ СЛОЕМ | 2017 |

|

RU2694753C1 |

| Упаковочный контейнер и плёнка для его изготовления | 2018 |

|

RU2768681C2 |

| ЛАМИНАТ ДЛЯ ПЕРЕНОСА ДОБАВОК И УПАКОВОЧНОЕ ИЗДЕЛИЕ, В КОТОРОМ ОН ИСПОЛЬЗУЕТСЯ | 2005 |

|

RU2356740C2 |

| ЛАМИНАТ ДЛЯ ПЕРЕНОСА ДОБАВОК, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ИСПОЛЬЗОВАНИЕ ЕГО И ИЗДЕЛИЕ, В КОТОРОМ ОН ИСПОЛЬЗУЕТСЯ | 2005 |

|

RU2369483C2 |

Изобретение относится к области полимерных материалов для упаковки и касается герметизирующей пленки из термосвариваемого полимера. На первой стороне (15) герметизирующей пленки (10) предусмотрены поверхностные структуры (14), причем максимальная толщина (h2) герметизирующей пленки (10) по меньшей мере на 10% больше, чем минимальная толщина (h1) герметизирующей пленки (10), и максимальное боковое распространение (b1, b2) поверхностных структур (14) составляет менее 500 мкм, и к герметизирующей пленке (10) добавлена улучшающая скольжение присадка в количестве, которое обеспечивает показатель S менее 5000. Изобретение обеспечивает создание герметизирующей пленки с улучшенной термосвариваемостью и свойством скольжения. 12 з.п. ф-лы, 10 ил., 3 табл.

1. Пакетная упаковка, изготовленная из пленочного ламината (16) из несущего слоя (18) и образующей герметизирующий слой (11) герметизирующей пленки (10), причем пакетная упаковка изготовлена посредством складывания и термосварки пленочного ламината (16), вследствие чего возникают перекрывающие сварные швы (2, 3),

отличающаяся тем, что:

- герметизирующая пленка (10) состоит из термосвариваемого полимера с толщиной слоя в диапазоне от 10 до 100 мкм, предпочтительно от 10 до 80 мкм и наиболее предпочтительно в диапазоне от 20 мкмдо 70 мкм, причем на первой стороне (15) герметизирующей пленки (10), по меньшей мере, в тех местах, где производится термосварка, выполнены поверхностные структуры (14), причем максимальная толщина (h2) герметизирующей пленки (10) по меньшей мере на 10% больше, чем минимальная толщина (h1) герметизирующей пленки (10), и максимальное боковое распространение (b1, b2) поверхностных структур (14) составляет менее 500 мкм, и к герметизирующей пленке (10) добавлена улучшающая скольжение присадка в количестве, которое обеспечивает показатель S менее 10000, предпочтительно менее 5000,

- на первой стороне герметизирующей пленки (10) выполнены поверхностные структуры (14), и противоположная вторая сторона герметизирующей пленки (10) соединена с несущим слоем (18) пленочного ламината (16), и

- лежащие при термосварке друг на друге пленочные ламинаты (16) спрессовываются и сжимаются герметизирующей пленкой (10), в частности в области перекрытия нескольких сварных швов (2, 3), для того чтобы предотвращать образование воздушных каналов (4) в области перекрытия.

2. Пакетная упаковка по п.1, отличающаяся тем, что герметизирующая пленка (10) изготовлена без добавления присадки, улучшающей скольжение.

3. Пакетная упаковка по п.1 или 2, отличающаяся тем, что максимальная толщина (h2) герметизирующей пленки (10) больше максимум на 300%, чем минимальная толщина (h1) герметизирующей пленки (10).

4. Пакетная упаковка по п.1 или 2, отличающаяся тем, что максимальное боковое распространение (b1, b2) поверхностных структур (14) составляет менее 400 мкм, предпочтительно менее 250 мкм.

5. Пакетная упаковка по любому из пп. 1-4, отличающаяся тем, что поверхностные структуры (14) ориентированы по диагонали к продольному направлению герметизирующей пленки (10).

6. Пакетная упаковка по любому из пп. 1-5, отличающаяся тем, что поверхностные структуры (14) выполнены, выступая из первой стороны (15) герметизирующей пленки (10).

7. Пакетная упаковка по любому из пп. 1-5, отличающаяся тем, что поверхностные структуры (14) выполнены в виде углублений на первой стороне (15) герметизирующей пленки (10).

8. Пакетная упаковка по любому из пп. 1-7, отличающаяся тем, что поверхностные структуры (14) выполнены с гексагональной основной поверхностью.

9. Пакетная упаковка по любому из пп. 1-8, отличающаяся тем, что герметизирующая пленка (10) является изготовленной предпочтительно в процессе экструзии плоской пленки или в процессе экструзии рукавной пленки с раздувом полиолефиновой пленкой, предпочтительно полиэтиленовой пленкой или пропиленовой пленкой.

10. Пакетная упаковка по любому из пп. 1-9, отличающаяся тем, что герметизирующая пленка (10) свободна от антиблокирующих добавок.

11. Пакетная упаковка по любому из пп. 1-10, отличающаяся тем, что герметизирующий слой (11) имеет среднюю толщину слоя в диапазоне от 10 до 100 мкм, предпочтительно от 10 до 80 мкм и наиболее предпочтительно в диапазоне от 20 до 70 мкм.

12. Пакетная упаковка по любому из пп. 1-11, отличающаяся тем, что несущий слой (18) включает в себя базовый слой (12).

13. Пакетная упаковка по любому из пп. 1-11, отличающаяся тем, что несущий слой (18) включает в себя базовый слой (12) и барьерный слой (13), причем барьерный слой расположен между базовым слоем (12) и герметизирующим слоем (11).

| Кипятильник для воды | 1921 |

|

SU5A1 |

| JP 2003181962 A, 03.07.2003 | |||

| СПОСОБ ЛЕЧЕБНОЙ ИНЪЕКЦИИ В ПЕРИАРТИКУЛЯРНЫЕ МЯГКИЕ ТКАНИ ПЛЕЧЕВОГО СУСТАВА ПРИ ДЕГЕНЕРАТИВНО-ВОСПАЛИТЕЛЬНЫХ ЗАБОЛЕВАНИЯХ У БОЛЬНЫХ С РАЗЛИЧНЫМ СОМАТОТИПОМ | 2013 |

|

RU2537770C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ЗАПЕЧАТЫВАЮЩИХ ЭЛЕМЕНТОВ, А ТАКЖЕ ЕГО ПРИМЕНЕНИЕ | 2006 |

|

RU2379183C2 |

Авторы

Даты

2018-08-01—Публикация

2016-01-26—Подача