Изобретение относится к способу изготовления композитного материала для запечатывающих элементов, состоящего из материала основы и термопластически деформируемого слоя с выпуклыми и углубленными участками, причем термопластически деформируемый слой в области углубленных участков тоньше, чем в области выпуклых участков.

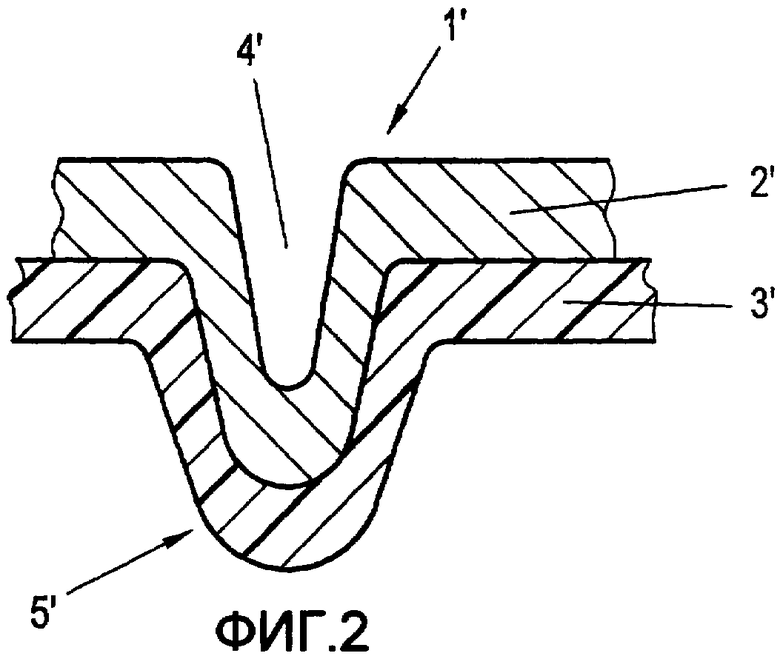

Композитные материалы с выпуклыми и углубленными участками описаны в EP 149180 A и состоят из алюминиевой фольги с нанесенным на нее экструзией слоем пластмассы. Так как двухслойные композитные материалы после высечения в форме запечатывающего элемента склонны к скручиванию, предлагается по EP 149180 A подвергнуть это соединение тиснению, для предотвращения известного эффекта скручивания. Однако применяемое при тиснении давление настолько велико, что узор тиснения формируется не только в слое пластмассы, но и пробивает примыкающую алюминиевую фольгу. Однако эта алюминиевая фольга при использовании композитного материала в качестве запечатывающего элемента снабжается обычно декоративным, а также информирующим потребителя оттиском, который из-за упомянутого выше процесса тиснения становится нечитаемым или разрушается совсем.

Согласно EP-A-1010641 предлагаются крышки из материала основы, который имеет на одной стороне поверхности тисненый термосвариваемый слой, а другая сторона является гладкой и нетисненой. Изготовление таких крышек выполняется экструзией или коэкструзией, причем используемый охлаждающий валок имеет особую конфигурацию поверхности, служащую для выполнения тисненого термосвариваемого слоя. Так как тиснение происходит на затвердевающей пластмассовой пленке, возможно возникновение нежелательных неоднородностей.

Таким образом, задачей настоящего изобретения является создание способа изготовления однородных по своей структуре запечатывающих элементов, складируемых стопками и, в соответствии с этим, простым способом передающихся для их дальнейшего использования и причем одновременно имеющих приемлемый для потребителя внешний вид.

В соответствии с изобретением предлагается способ указанного вначале рода, отличающийся тем, что термопластически деформируемый слой наносят на материал основы кашированием или экструзией и затем при одновременном формировании нагревают до температуры размягчения.

Другие предпочтительные варианты способа согласно изобретению показаны в зависимых пунктах формулы изобретения.

Кроме того, изобретение относится к использованию композитного материала согласно изобретению для высечения запечатывающих элементов в форме крышек стаканчиков.

Далее изобретение описывается более подробно при помощи фиг.1-6 и примера варианта выполнения. При этом показано:

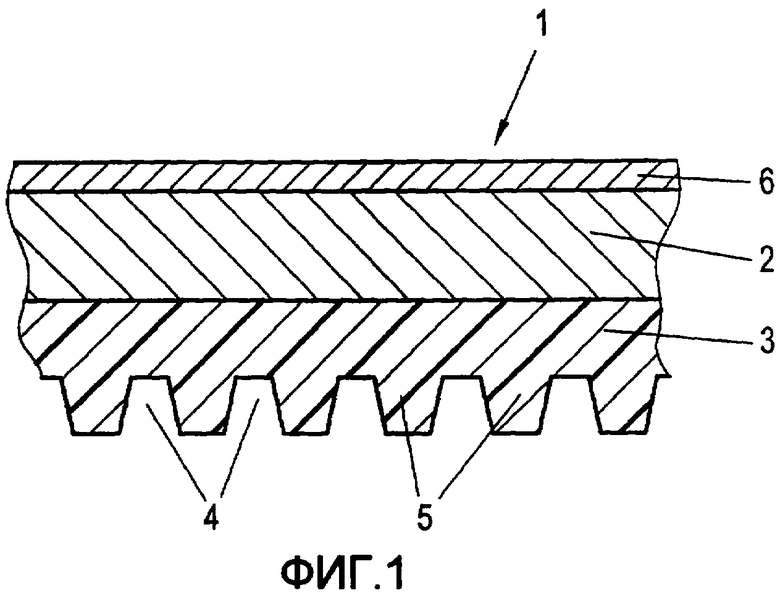

фиг.1 - композитный материал 1 согласно изобретению,

фиг.2 - композитный материал 1' согласно уровню техники по EP 149180 A,

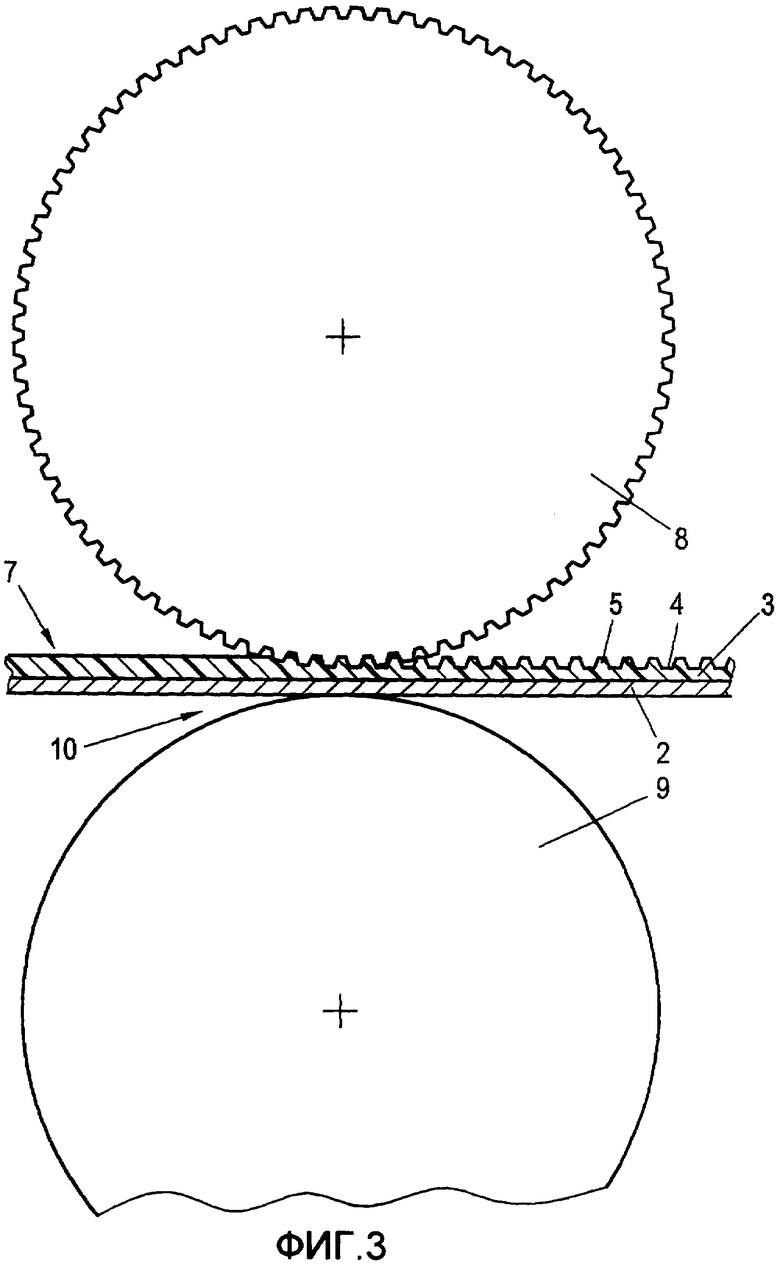

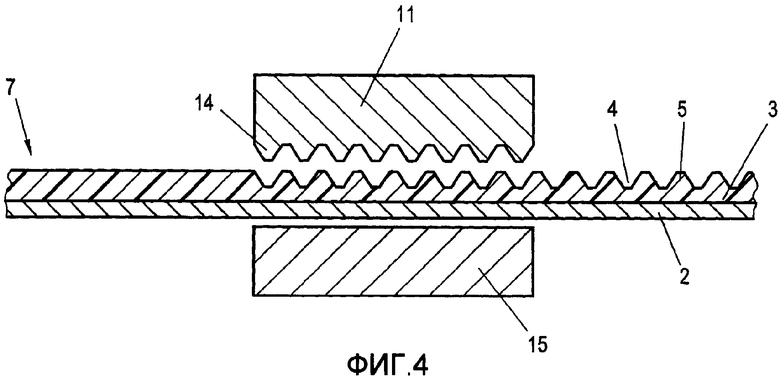

фиг.3-6 - возможные варианты устройства для осуществления способа согласно изобретению.

Причем композитный материал изготавливается, например, так, что на материал 2 основы, например алюминиевую фольгу толщиной от 10 до 300 мкм, наносят кашированием или экструзией термопластически деформируемый слой 3. В качестве материала основы подходит также бумага с высокой прочностью (удельным весом), а также композитные материалы на основе бумаги, например композитный материал из бумаги и алюминиевой фольги. Кроме того, в качестве материала основы подходят пластмассы, такие как полимерные пленки или композитные материалы на основе полимерных пленок, но с условием, что их температура деформации значительно выше, чем у термопластического слоя, так, что их структура в процессе формирования углубленных участков остается без изменений.

Для достижения лучшей адгезии между слоями 2 и 3, может дополнительно использоваться средство для улучшения адгезии.

В качестве термопластически деформируемых пластмасс, которые используются для изготовления слоя (3), подходят, например, полиолефины, такие как полиэтилен, полипропилен, полибутилен или их смеси. Также подходят сополимеры из олефинов, причем предпочтительны компоненты сополимеров, имеющие функциональные группы, такие как группы акрилатов. Также могут применяться гомо- и сополимеры стирола одни или в смеси с названными выше полиолефинами. Кроме того, возможно использование полиамидов, сополимеров полиамидов, а также полиэфира и полиэфирных сополимеров. Также могут использоваться натуральные или синтетические воски в качестве термопластически деформируемых пластмасс. Примером таких восков являются термоклеющие воски, а также глянцевые или смазывающие воски. Причем термопластически деформируемые пластмассы могут содержать наполнители. Предпочтительно подходят для этого тальк, мел, а также кремниевые кислоты или смеси из них.

Толщина термопластически деформируемого слоя (3) находится предпочтительно в пределах от 5 до 200 мкм, особенно предпочтительно в пределах 12-60 мкм.

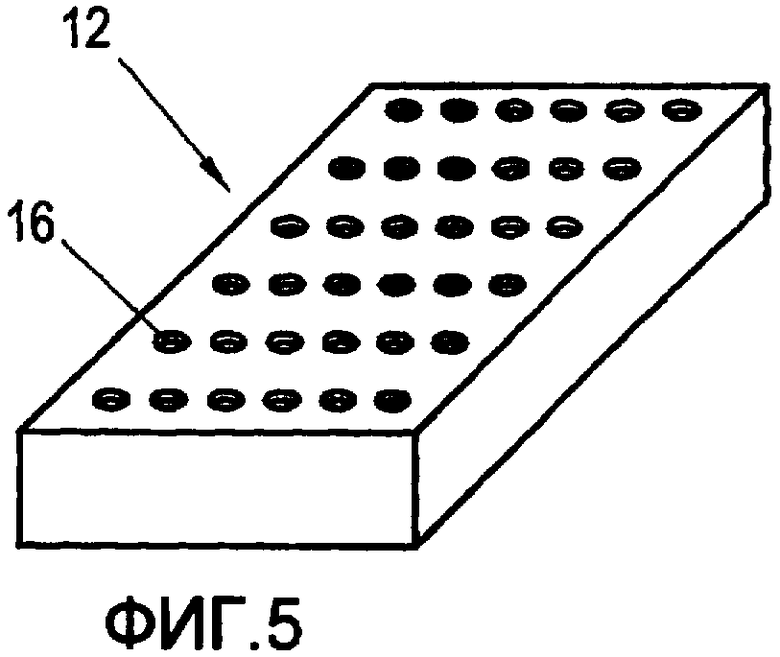

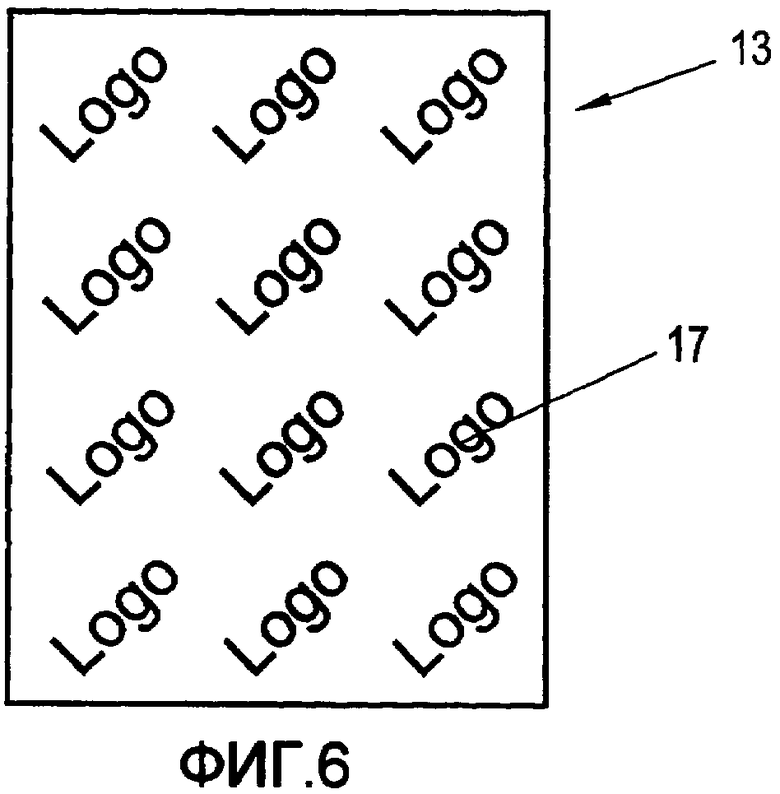

Изготовленный кашированием или экструзией композитный материал 7 подается, как показано на фиг.3, в зазор 10 между валками, образованный рифленым валком 8 и прижимным валком 9. Причем на поверхности рифленого валка 8 имеются углубления, которые за счет давления валков переносятся в форме углубленных участков 4 или выпуклых участков 5 на композитный материал 7. Температура поверхности рифленого валка 8 и/или прижимного валка 9 поддерживается в диапазоне от 60 до 300°С. В качестве материалов валков подходит как сталь, так и пластмассы, которые, предпочтительно, имеют так называемые противопригарные покрытия. Создаваемое в зазоре между валками давление устанавливается, с одной стороны, в зависимости от используемой термопластически деформируемой пластмассы и, с другой стороны, от температурного профиля, который необходим для разогрева пластмасс. Обычно для обычного способа тиснения создается давление до десяти тонн исходя из ширины, равной 1200 мм, обычно подаваемых в рулонах композитных материалов 7. Вместо названных выше рифленых валков 8 в качестве формирователя структуры могут использоваться также плиты 11, 12 и 13 для тиснения - смотрите фиг.4, 5 и 6.

В соответствии с фиг.4 плита 11 для тиснения с рифленой поверхностью 14 применяется в комбинации с прижимной плитой 15. Одна из плит может обогреваться. Между плитами вводится композитный материал 7, так что из-за создаваемого между плитами давления и благодаря рифленой поверхности создаются углубленные участки 4 или выпуклые участки 5.

Вместо рифленой поверхности может использоваться плита 12 для тиснения, как показано на фиг.5, которая имеет на своей поверхности углубления 16 в форме отверстий. При вдавливании этих углублений 16 в форме отверстий возникают выпуклые участки 5, которые, соответственно высечкам 16 в форме отверстий, выполнены круглой формы. При взгляде сверху на этот композитный материал создается впечатление точечного тиснения.

Также возможно использование плиты 13 для тиснения, как показано на фиг.6, которая структурно имеет выпуклые участки 17 в виде шрифтового изображения, а именно в виде логотипа. Этот логотип 17 может иметь вид фирменного ключевого слова или марки, которые выштамповываются с использованием давления или, при необходимости, при помощи повышенной температуры, соответственно, в термопластически деформируемом слое 3. Таким же способом возникают углубленные участки 4 или выпуклые участки 5.

Изготовленный таким способом композитный материал 1, который имеет, с одной стороны, углубленные участки 4, а с другой стороны, выпуклые участки 5, можно использовать для изготовления способом штамповки запечатывающих элементов, например, в форме крышек стаканчиков. Они могут благодаря названным выше углубленным или выпуклым участкам 4, 5 после штамповки складироваться стопками. Между выпуклым участком 5 и соответствующим углубленным участком 4 находится столько воздуха, сколько достаточно для предотвращения склеивания штампованных крышек стаканчиков при складировании стопками. Благодаря тому, что усилие деформации устанавливается так, что углубления проникают не на всю глубину термопластически деформируемого слоя, нет оснований опасаться, что тиснение пробьет надпечатанную и видимую потребителю алюминиевую фольгу. Следовательно, кроме того, гарантируется приемлемый для потребителя внешний вид запечатывающего элемента.

На обращенной к потребителю внешней стороне композитного материала может быть, кроме того, предусмотрен декоративный и/или информационный оттиск 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЙ ПРОФИЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2607653C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ УПАКОВОК И ЕМКОСТЬ ДЛЯ ИНДИВИДУАЛЬНОЙ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В УГЛУБЛЕНИЯ | 1996 |

|

RU2174466C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЫШКИ ДЛЯ ЗАКУПОРИВАНИЯ ЕМКОСТЕЙ | 2005 |

|

RU2329187C2 |

| Полимерная матированная пленка | 1974 |

|

SU605531A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИСНЕНОЙ ПЛАТИНКИ | 2007 |

|

RU2417896C2 |

| КОМПОЗИТНАЯ ПЛЕНКА | 2020 |

|

RU2804428C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО УПАКОВОЧНОГО МАТЕРИАЛА И МНОГОСЛОЙНЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ | 2015 |

|

RU2676426C2 |

| ПОКРОВНАЯ ПЛЕНКА ДЛЯ БЛИСТЕРНЫХ УПАКОВОК | 2004 |

|

RU2344979C2 |

| МНОГОСЛОЙНАЯ ГЕРМЕТИЗИРУЮЩАЯ ПЛЕНКА И СЛОИСТЫЙ ПЛЕНОЧНЫЙ МАТЕРИАЛ С МНОГОСЛОЙНОЙ ГЕРМЕТИЗИРУЮЩЕЙ ПЛЕНКОЙ | 2016 |

|

RU2702558C1 |

| УПАКОВОЧНЫЙ ЛАМИНАТ С НЕСУЩИМ СЛОЕМ И ПОЛИОЛЕФИНОВЫМ СЛОЕМ | 2017 |

|

RU2694753C1 |

Способ изготовления композитного материала для запечатывающих элементов заключается в том, что композитный материал состоит из материала основы и термопластически деформируемого слоя с выпуклыми и углубленными участками. Причем термопластически деформируемый слой в области углубленных участков выполняют тоньше, чем в области выпуклых участков. При этом термопластически деформируемый слой наносят кашированием или экструзией на материал основы и затем при одновременном формировании нагревают до температуры размягчения. Группа изобретений также относится к применению композитного материала, изготовленного вышеуказанным способом, для высечения запечатывающих элементов в форме крышек стаканчиков. Заявленная группа изобретений обеспечивает изготовление запечатывающих элементов, складируемых стопками, которые простым способом передаются для их дальнейшего использования и которые при этом одновременно имеют приемлемый для потребителя внешний вид. 2 н. и 19 з.п. ф-лы, 6 ил.

1. Способ изготовления композитного материала (1) для запечатывающих элементов, состоящего из материала (2) основы и термопластически деформируемого слоя (3) с выпуклыми и углубленными участками (4, 5), причем термопластически деформируемый слой (3) в области углубленных участков (4) выполняют тоньше, чем в области выпуклых участков (5), отличающийся тем, что термопластически деформируемый слой (3) наносят кашированием или экструзией на материал основы (2) и затем при одновременном формировании нагревают до температуры размягчения.

2. Способ п.1, отличающийся тем, что нагревание и формирование деформирующегося термопластическим способом слоя осуществляют в зазоре (10) между валками, образованном парой валков, состоящей из рифленого валка (8) и прижимного валка (9).

3. Способ п.1, отличающийся тем, что композитный материал (7), пригодный для изготовления композитного материала (1), вводят между плитой (11, 12, 13) для тиснения и прижимной плитой (15) и формируют создаваемым между плитами давлением и одновременным нагреванием.

4. Способ по п.1, отличающийся тем, что термопластически деформируемый слой (3) имеет гладкую поверхность на своей стороне обращенной к материалу (2) основы.

5. Способ по п.1, отличающийся тем, что термопластически деформируемый слой (3) и материал (2) основы соединяют между собой с помощью средства улучшения адгезии.

6. Способ по п.1, отличающийся тем, что толщина деформирующегося термопластическим способом слоя (3) находится в пределах от 5 до 200 мкм, предпочтительно от 12 до 60 мкм.

7. Способ по п.1, отличающийся тем, что разность высот между выпуклыми участками и углубленными участками находится в пределах от 2 до 180 мкм, предпочтительно от 10 до 50 мкм.

8. Способ по п.1, отличающийся тем, что термопластически деформируемый слой (3) состоит из пластмасс, выбираемых из группы полиамидов, сополимеров полиамидов, полиэфиров, полиэфирных сополимеров, полиолефина, сополимеров полиолефина, причем, по меньшей мере, один компонент сополимера имеет функциональные группы, такие как группы акрилатов, а также из гомо- или сополимеров стирола или их смесей.

9. Способ по п.8, отличающийся тем, что к термопластически деформируемым пластмассам добавляют наполнители.

10. Способ по п.9, отличающийся тем, что наполнители состоят из талька, мела, кремниевой кислоты или их смесей.

11. Способ по п.1, отличающийся тем, что в качестве термопластически деформируемого слоя (3) используют многослойный композитный материал, который состоит из термопластически деформируемых полимеров, сополимеров или из их смесей.

12. Способ по п.1, отличающийся тем, что в качестве термопластически деформируемого слоя (3) используют слой, способный к термосвариванию.

13. Способ по п.1, отличающийся тем, что к термопластически деформируемому слою (3) добавляют зернистые присадки.

14. Способ по п.1, отличающийся тем, что к термопластически деформируемому слою (3) добавляют искусственные или натуральные смолы.

15. Способ по п.1, отличающийся тем, что в качестве материала (2) основы используют металлическую фольгу, в частности алюминиевую фольгу.

16. Способ по п.1, отличающийся тем, что в качестве материала (2) основы используют полимерную пленку, температура деформации которой значительно выше температуры деформации термопластически деформируемого слоя (3).

17. Способ по п.1, отличающийся тем, что в качестве материала (2) основы используют композитный материал на основе полимерных пленок, температура деформации которых значительно выше температуры деформации термопластически деформируемого слоя (3).

18. Способ по п.1, отличающийся тем, что в качестве материала (2) основы используют композитный материал из алюминиевой фольги и пластмассы, температура деформации которого значительно выше температуры деформации термопластически деформируемого слоя (3).

19. Способ по п.1, отличающийся тем, что в качестве материала (2) основы используют бумагу как единственный материал или как композитный материал.

20. Способ по п.1, отличающийся тем, что материал (2) основы снабжают оттиском (6).

21. Применение изготовленного способом по п.1 композитного материала для высечения запечатывающих элементов в форме крышек стаканчиков.

| Подножная решетка для птицы | 1986 |

|

SU1340694A1 |

| WO 9826931 A, 25.06.1998 | |||

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ МНОГОТОЧЕЧНЫЙ ПЕРЕКЛЮЧАТЕЛЬ | 0 |

|

SU174685A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТИ | 1991 |

|

RU2016819C1 |

Авторы

Даты

2010-01-20—Публикация

2006-02-02—Подача