Упаковочные контейнеры для насыпного или сыпучего заполнителя разного вида, прежде всего, когда к упаковке предъявляются повышенные требования, во все большем количестве изготавливаются из пленок, причем как для малых упаковок ("пакетов"), так и для больших упаковок ("мешков"), предпочтительно, используются (термопластичные) синтетические материалы из группы полиолефинов, и из них, прежде всего, полиэтилен, которые с точки зрения стоимости материала и относительно низкой температуры плавления является недорогими и удобными для переработки.

Впрочем, в заполненном и уложенным стопой состоянии поверхности полиэтиленовых пленок или полиэтиленовых слоев, а также поверхности других принимаемых в расчет термопластичных синтетических материалов оказываются настолько гладкими, что уложенные в стопу упакованные так продукты имеют склонность к сползанию, легко смещаются относительно друг друга или соскальзывают друг с друга. Кроме того, большие упаковки с гладкой поверхностью сложно захватывать и манипулировать ими.

Для устранения затруднений на практике уже имелись попытки добавления к упаковочному материалу на его поверхности зернистых материалов, как например, мела или частиц полимера с более высокой температурой плавления в качестве включений, которые, однако, придают упаковке неблагоприятный внешний вид с "бугорками" и, прежде всего, препятствуют возможности печати изображений согласно современным высоким требованиям.

Также проблематичными оказались другие известные из практики попытки общей деформации упаковочной пленки с образованием растра из утолщений, который сцепляется и соединяется с соответствующим растром нижележащей или вышележащей упаковки. Такое зацепление даже тогда, когда оно задается только на частичных поверхностях, приводит к стабильному положению в стопе, но тогда оно препятствует удалению со стопы, когда упаковка больше не может быть сдвинута в сторону, а должна приподниматься. Кроме того, получается верхняя поверхность упаковки, на которой не может или лишь ограниченно может печататься рисунок. Требуемая для этого деформация упаковочной пленки обычно исключается также тогда, когда пленка имеет несколько внутренних барьерных слоев, которые при деформации могут быть повреждены или ослаблены.

Согласно этому целью изобретения является разработка пленочной упаковки, которая, с одной стороны, в заполненном насыпным или сыпучим заполнителем состоянии может укладываться стопой с защитой от скольжения или без проблем удаляться со стопы и которая может практично изготавливаться и перерабатываться.

Согласно изобретению эта задача решена посредством упаковочного контейнера согласно ограничительной части п. 1 формулы изобретения с отличительными признаками п. 1 формулы изобретения. Кроме того, задача решена посредством пленки для изготовления таких упаковок по п. 12 формулы изобретения.

Решение согласно изобретению создает посредством тиснения упаковочной пленки с глубиной шероховатости от 20 мкм до 40 мкм тонко модифицированную только на поверхности пленку, которая, в принципе, может перерабатываться как немодифицированная пленка. Поверхность с поверхностной шероховатостью действует как матовая, за счет чего может достигаться чрезвычайно привлекательный и обычно одобряемый внешний вид упаковки по сравнению с упаковками с обычной гладкой поверхностью. Помимо этого, поверхность с небольшой глубиной шероховатости поддается печати обычным образом, и притом также при требованиях к высококачественному напечатанному изображению.

Прежде всего, поверхность приобретает достаточную защиту от скольжения с коэффициентами трения для трения покоя относительно соответствующих поверхностей других упаковочных контейнеров от примерно 0,8 или лежащего незначительно ниже значения до примерно 0,6, которые делают возможным надежную укладку в стопу, но которые при удалении со стопы таких контейнеров, тем не менее, позволяют облегченное манипулирование с оттягиванием в сторону. Для манипулирования, прежде всего особо тяжелыми крупными упаковками, получается лучшая сцепляемость за счет шероховатой формы поверхности.

Изготовление упаковочного контейнера типа согласно изобретению из синтетической однослойной пленки или многослойной пленки, несмотря на модифицированную поверхность, возможно способами и с помощью машинно-технических средств, которые известны специалисту в случае обычных пленок с гладкой поверхностью. Тиснение поверхностей с образованием заданной шероховатости поверхности является особо предпочтительным при изготовлении пленки в виде поливной пленки или при нанесении внешнего слоя в виде поливной пленки на перемещающуюся пленку. Поливная пленка или слой поливной пленки экструдируется через широкую щелевую фильеру, непрерывно вытягивается сама по себе или с твердой подложенной снизу слоистой пленкой, и еще в размягченном состоянии проходит под захватывающим сверху охлаждающим валком, поверхность которого имеет дополнительную к требуемому тиснению поверхностную структуру. Тем самым поверхность пленки за счет охлаждающего валка приобретает тиснение, которое при охлаждении и затвердевании пленки остается на поверхности.

Валок для тиснения, прежде всего охлаждающий валок с соответствующей поверхностью для глубины шероховатости 20-40 мкм, в простом случае может быть получен исходя из обычного гладкого охлаждающего валка посредством электроэрозии или посредством химической, прежде всего электрохимической, коррозии поверхности, причем получаются нерегулярные, независимые от направления тисненые структуры, которые также будут желательными для тисненой пленки. Другие тисненые структуры, как например узоры в виде гофр, углублений или утолщений с нерегулярной ориентацией, являются в принципе применимыми, но более дорогостоящими в изготовлении, в то время как зависимые от направления структуры тиснения могут приводить к зависимым от направления значениями трения покоя и при переработке соответствующей пленки в контейнер постоянно являются невыгодными или должны приниматься во внимание. Неравномерно эродированные поверхности на охлаждающих валках или валках для тиснения обеспечивают плотное, тонкое распределение глубин шероховатостей в поверхности пленки.

В качестве материала для контейнера этого типа рассматриваются в качестве возможности, прежде всего, полиолефин или смесь полиолефинов, при этом в первую очередь полиэтилен высокой или низкой плотности также в сшитом виде и/или, прежде всего для повышения прочности, в однонаправлено или двунаправлено вытянутом виде.

Многослойные пленки для защиты заполнителя могут иметь слои разных полимерных материалов и один барьерный слой или несколько барьерных слоев. В качестве барьерного слоя рассматриваются, наряду с оксидом кремния или оксидом алюминия, например напыленными на полиэфирный слой, также полиамидные слои или слои поливинилового спирта, прежде всего, слои алюминия, которые напылены с небольшой толщиной в 6-15 мкм, предпочтительно 6-9 мкм, или лучше только 6-7 мкм, и при этом достигают достаточного барьерного действия, но не препятствуют чистосортной утилизации состоящей, в остальном, из образованной из полиэтилена многослойной пленки. Толщину отдельных слоев, в остальном, следует рассчитывать обычным образом с учетом требуемого защитного действия в отношении заполнителя, соединения слоев друг с другом и, прежде всего, также для каждого слоя и их суммы с учетом достаточной прочности и жесткости упаковочного контейнера. Это относится также к расчету однослойной пленки в отношении несущей прочности упаковочного контейнера.

Упаковочный контейнер уже перед сборкой из пленки может иметь на тисненой поверхности напечатанное изображение. Рисунок на нем может быть также напечатан после сборки. В случае многослойной пленки, у которой подлежащая тиснению поверхность наносится в виде тонкого слоя поливной пленки, изображение на подводимой многослойной пленке может быть напечатано ранее и посредством последующего нанесения покрытия образовывать устойчивое к царапинам напечатанное изображение, которое достаточно ясно и ярко просвечивает через тисненый внешний слой. Упаковочный контейнер может быть предварительно изготовлен пустым уже по существу в собранном виде, так что он для заполнения и последующего закрывания имеет лишь одно одностороннее загрузочное отверстие или лишь один загрузочный клапан. Однако контейнер для способа FFS (формование, заполнение и запечатывание) может иметь лишь форму рукава, который в процессе заполнения закрывается и разделяется посредством разделительных герметизирующих швов.

Пленка для изготовления такого упаковочного контейнера, которая, в общем, изготавливается индивидуально в непрерывном процессе перед сборкой упаковочного контейнера в виде полуфабриката и в большинстве случаев выпускается в виде рулонов, согласно изобретению выполняется, по меньшей мере, во внешнем слое в виде поливной пленки с односторонним тиснением для поверхностной шероховатости с глубиной шероховатости 20-40 мкм. Обычно, тиснение наносится по всей ширине готовой пленки. Частичное тиснение, ограниченное, например, участками пленки в виде полос, которые у собранного контейнера попадают в область опорной поверхности, является, в принципе, возможным, но накладывает ограничения на дальнейшую переработку и также, в общем, не является предпочтительным для внешнего вида упаковки.

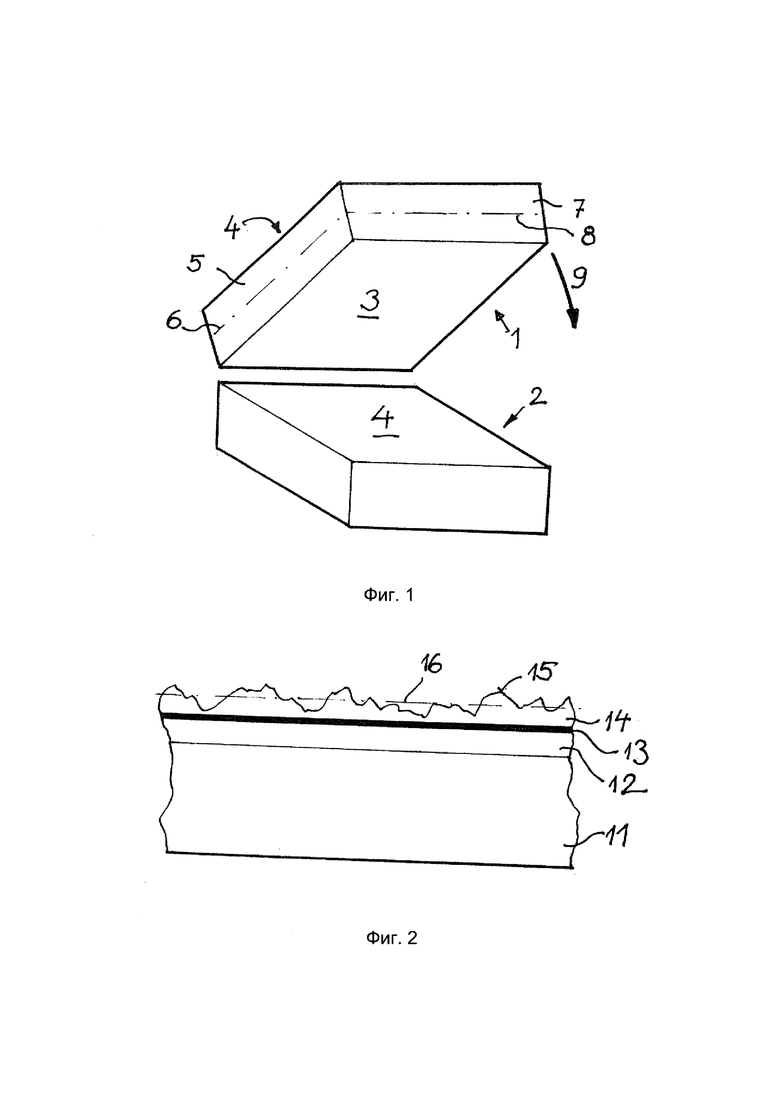

Пример осуществления изобретения показан на чертеже и будет более подробно описан ниже. На чертеже показано:

Фиг. 1: наклонный вид двух упаковочных контейнеров согласно изобретению, и

Фиг. 2: поперечное сечение пленки для изготовления упаковочного контейнера согласно фиг. 1 в увеличенном масштабе.

На фиг. 1 показан наклонный вид двух заполненный упаковочных контейнеров 1 и 2 перед укладкой стопой друг на друга, когда упаковочный контейнер 1 с наибольшим перекрытием (т.е. конгруэнтно прим. переводчика) должен быть уложен на уже лежащий упаковочный контейнер 2. Упаковочные контейнеры 1 и 2 осознанно изображены схематически в виде коробок или прямоугольных параллелепипедов, так как в данном случае размеры или форма упаковки подробно не рассматриваются. Упаковочный контейнер 1 с двумя противолежащими основными стенками 3 и 4 (показана только нижняя основная стенка 3) должен укладываться основной стенкой 3 на верхнюю основную стенку 4 упаковочного контейнера 2 для образования стопы и непреднамеренно не соскальзывать из положения укладки друг на друга. При этом основные стенки 3 и 4 образуют примерно плоскую, горизонтальную опорную поверхность с прижиманием друг к другу под весом упаковочного контейнера 1.

Придание формы торцевым плоскостям упаковочных контейнеров 1, 2 для настоящего рассмотрения является по существу несущественным. Например, боковые стенки 5 могут быть выполнены в виде боковых складчатых стенок с направленной в пустом состоянии внутрь вдоль средней линии 6 складкой, так что передние стенки, такие как передняя стенка 7, для закрывания упаковочного контейнера могут иметь поперечный шов вдоль средней линии 8. Упаковочные контейнеры такого вида или также упаковочные контейнеры с нижними складчатыми стенками или с приваренными днищами типично выполняются в заполненном состоянии в виде конструкций прямоугольной формы для размещения с экономией места при транспортировке и хранении, однако имеют склонность в подвешенном или стоящем отдельно состоянии в зависимости от вида заполнителя или степени заполнения к приобретению выпуклой формы. Существенным является только то, что такие упаковочные контейнеры в заполненном состоянии образуют в качестве опорных поверхностей приблизительно плоские основные поверхности 3, 4, когда упаковочный контейнер 1 укладывается стопой на упаковочный контейнер 2, как показано стрелкой 9.

Во многих областях, прежде всего в областях с высокими требованиями к защите упакованных продуктов и к привлекательному внешнему виду, используются упаковочные контейнеры из синтетических материалов. Наряду с упаковочными контейнерами из простой однослойной пленки, зачастую используются многослойные пленки со слоями, которые целенаправленно содержат барьеры для влаги, кислорода, запахов для предотвращения их поступления в заполнитель или их удаления из заполнителя. В этом отношении зачастую принимаются во внимание полиэфирные слои или металлические слои в виде пленок или напылений. Однако такие слои, предпочтительно, соединены с более прочным несущим материалом, который в первую очередь воспринимает механические напряжения пленки упаковочного контейнера. При этом, прежде всего с точки зрения стоимости материалов, преимущественно используются полиолефины, и среди них особо часто полиэтилен.

Упаковочные контейнеры 1, 2 рассматриваемого здесь вида могут быть упаковочными контейнерами малого и среднего удобных в обращении размеров и веса, которые должны укладываться в стопу. Впрочем, трудности при укладке в стопу возрастают с увеличением веса в заполненном состоянии, который с точки зрения манипулирования может иметь вес в заполненном состоянии до 50 кг и более.

Обычно пленки для упаковочных контейнеров могут изготавливаться особо простыми по форме из так называемых "рукавных пленок", которые из экструдированного из кольцевого канала пленочного рукава небольшого диаметра еще в размягченном состоянии расширяются посредством находящейся под давлением внутренней атмосферы и затем стабилизируются посредством формовочного короба и в заключение наматываются. Такие пленки имеют обусловленную способом изготовления гладкую поверхность, которая при манипулировании является менее удобной для удержания и при укладывании стопой заполненных упаковочных контейнеров скользкой, так что позиционная стабильность стоп для практики не является достаточной. Впрочем, предшествующие подходы к обеспечению позиционной стабильности упаковочных контейнеров с заполнителем в стопе до сих пор на практике предпринимались лишь с трудом и в целом являются неудовлетворительными. Заданная волнообразная деформация пленки для образования "растрового зубчатого зацепления", по меньшей мере, в частичной области опорной поверхности приводит к стоп-эффектам, которые при удалении со стопы очень сильно препятствуют сдвигу упаковочного контейнера в сторону. Помимо этого, за счет общей деформации пленки находящийся возможно внутри металлический барьерный слой легко повреждается.

Другие попытки гарантировать положение заполненных упаковочных контейнеров в стопе за счет нанесения аэрозольного клея, связаны с высокими затратами и значительной стоимостью, оказывают отрицательное влияние при манипулировании, и за счет накопления пыли и прочих загрязняющих материалов ухудшают внешний вид упаковочного контейнера.

В противоположность этому, упаковочный контейнер согласно изобретению имеет пленку, которая с помощью заданной шероховатости может достичь определенного в качестве предпочтительного значения коэффициента трения покоя (коэффициента сцепления) от примерно 0,6 до 0,8, с помощью которого в стопе может быть достигнут защищенный от скольжения штабельный слой упаковочных контейнеров с заполнителем. С этой шероховатостью возможен также сдвиг упаковочного контейнера со стопы в сторону, который используется на практике при разгрузке, перезагрузке или также удалении. Шероховатая поверхность также является более удобной для удержания, чем гладкая поверхность, следовательно, может лучше захватываться и удерживаться при манипулировании.

Наряду с этим, шероховатая поверхность, безусловно, проявила себя в качестве преимущества для привлекательного внешнего вида упаковки. Поверхность является матовой и имеет подобный бумаге внешний вид. Эта поверхность по причине жестко ограниченной глубины шероховатости непосредственно пригодна для печати.

Предусмотренное для этого придание шероховатости принципиально применимо также для однослойных пленок, прежде всего полиэтиленовых однослойных пленок, когда они изготавливаются в виде поливных пленок, которые после выхода из щелевой фильеры при экструзии проходят через специальные охлаждающие валки. Эти охлаждающие валки не являются как обычно гладкими, а снабжены ориентированным на достижение целевой шероховатости тисненым профилем. Таким образом, однослойная пленка подвергается тиснению и охлаждению посредством захватывающего сверху охлаждающего валка.

Показанное на фиг. 2 поперечное сечение многослойной пленки с поверхностным тиснением для достижения заданной шероховатости содержит в предварительном процессе многослойную пленку из полиэтиленового слоя 11, которая через усилитель сцепления 12 из тонкого полиэтиленового расплава покрыта алюминиевой пленкой 13. На эту предварительно подготовленную многослойную пленку наносится полиэтиленовый расплав 14, как например поливная пленка вышеописанного вида, и после экструзии из щелевой фильеры охлаждается охлаждающим валком с задающим шероховатость тиснением и подвергается тиснению. Тонкое нерегулярное тиснение с глубиной шероховатости 20-40 мкм показано на чертеже контурной линией 15 поверхности. С помощью такого контура, который приводит нерегулярно в каждом направлении к отсутствию зависимости шероховатости от направления и связанному с этим трению покоя, достигается требуемое фиксирование положения на поверхности.

Общую толщину пленки следует рассчитывать соответственно требуемой нагрузочной способности от собственного веса упаковочного контейнера и прилагаемой к нему нагрузки. Полиэтиленовому слою 11 на практике следует задавать толщину 50-200 мкм, предпочтительно 70-150 мкм, и более предпочтительно, 80-120 мкм. В предложенном примере толщина слоя 11 составляет примерно 100 мкм. Слой усилителя сцепления, как например слой 12, имеет толщину только 10-50 мкм, причем в большинстве случаев следует задавать толщину 15-30 мкм, более предпочтительно, 20-25 мкм. Барьерный слой 13, например из алюминиевой пленки или алюминиевого напыления, при необходимости из напыления из оксида кремния или оксида алюминия или полиамидной пленки или пленки поливинилового спирта, может быть предусмотрен относительно тонким и обычно имеет толщину между 6-15 мкм, в большинстве случае между 6 и 9 мкм, а предпочтительно между 6 и 7 мкм. В предложенном случае предусмотрена алюминиевая пленка толщиной 7 мкм.

Внешний слой 14 следует, прежде всего, рассчитывать в зависимости от глубины шероховатости тиснения. Его толщина при глубине шероховатости 20-40 мкм, в общем, задается между 10 и 50 мкм, предпочтительно 12-30 мкм, а прежде всего 20-25 мкм. Его толщина слоя на выходе из щелевой фильеры, то есть перед тиснением, показана штрихпунктирной линией 16 и тем самым показывает средний уровень относительно углублений и выступов после тиснения.

Изобретение относится к упаковочным контейнерам для насыпного или сыпучего заполнителя разного вида, прежде всего, когда к упаковке предъявляются повышенные требования. Упаковочный контейнер для насыпного или сыпучего заполнителя состоит из синтетической однослойной пленки или многослойной пленки по меньшей мере с одним слоем из синтетического материала, который в заполненном и закрытом виде образует оболочку заполнителя. При этом оболочка заполнителя имеет две противолежащие, служащие в стопе с другими заполненными упаковочными контейнерами в качестве опорных поверхностей основные стенки, которые, по меньшей мере, на их внешних поверхностях состоят из термопластичного синтетического материала. При этом обе поверхности имеют тиснение для поверхностной шероховатости с глубиной шероховатости 20-40 мкм. Группа изобретений также относится к пленке для изготовления вышеуказанного упаковочного контейнера. Целью изобретения является разработка пленочной упаковки, которая, с одной стороны, в заполненном насыпным или сыпучим заполнителем состоянии может укладываться стопой с защитой от скольжения или без проблем удаляться со стопы и которая может практично изготавливаться и перерабатываться. 2 н. и 12 з.п. ф-лы, 2 ил.

1. Упаковочный контейнер (1, 2) для насыпного или сыпучего заполнителя, состоящий из синтетической однослойной пленки или многослойной пленки по меньшей мере с одним слоем из синтетического материала, который в заполненном и закрытом виде образует оболочку заполнителя, имеющую две противолежащие, служащие в стопе с другими заполненными упаковочными контейнерами в качестве опорных поверхностей основные стенки (3, 4), которые, по меньшей мере, на их внешних поверхностях (15) состоят из термопластичного синтетического материала, отличающийся тем, что обе поверхности (15) имеют тиснение для поверхностной шероховатости с глубиной шероховатости 20-40 мкм.

2. Упаковочный контейнер по п. 1, отличающийся тем, что термопластичный синтетический материал на внешних поверхностях (15) состоит из полиолефина или смеси полиолефинов.

3. Упаковочный контейнер по п. 2, отличающийся тем, что термопластичный синтетический материал состоит из полиэтилена.

4. Упаковочный контейнер по пп. 1, 2 или 3, по меньшей мере, из трехслойной многослойной пленки, отличающийся расположенным внутри барьерным слоем (13).

5. Упаковочный контейнер по п. 4, отличающийся тем, что металлический барьерный слой (13) состоит из алюминия.

6. Упаковочный контейнер по п. 5, отличающийся тем, что барьерный слой имеет толщину 6-15 мкм.

7. Упаковочный контейнер по одному из пп. 1-6, отличающийся тем, что внешние поверхности (15) основных стенок (3, 4) подвергнуты тиснению по всей поверхности для поверхностной шероховатости.

8. Упаковочный контейнер по одному из пп. 1-7, отличающийся тем, что тиснение внешних поверхностей выполнено по существу независимо от направления.

9. Упаковочный контейнер по одному из пп. 1-8, отличающийся тем, что тиснение внешних поверхностей выполнено непрерывным и по всей поверхности.

10. Упаковочный контейнер по одному из пп. 1-9, отличающийся тем, что он перед заполнением образует закрытую, за исключением по меньшей мере одного загрузочного отверстия, оболочку.

11. Упаковочный контейнер по одному из пп. 1-9, отличающийся тем, что он перед заполнением выполнен в виде имеющего внешнюю поверхность (15) рукава.

12. Пленка для изготовления упаковочного контейнера по одному из пп. 1-11, отличающаяся тем, что она, по меньшей мере, во внешнем слое (14) выполнена в виде поливной пленки с односторонним тиснением для поверхностной шероховатости с глубиной шероховатости 20-40 мкм.

13. Пленка по п. 12, отличающаяся тем, что, по меньшей мере, внешний слой (14) состоит из полиэтилена.

14. Пленка по п. 12 или 13, отличающаяся тем, что внешний слой относительно соответствующего внешнего слоя (14) имеет коэффициент трения покоя от 0,6 до 0,8.

| DE 4102367A1, 06.08.1992 | |||

| Устройство к ползунному прессу для пробивки пустотелого профиля | 1979 |

|

SU863087A1 |

| Способ изготовления мишеней, преимущественно керамических, для получения напыляемых пленок | 1990 |

|

SU1704920A1 |

| DE 102009021082 A1, 18.11.2010 | |||

| ЕМКОСТЬ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 2004 |

|

RU2286293C2 |

| Автоматический компенсатор | 1974 |

|

SU516962A1 |

| US 6444080B1, 03.09.2002 | |||

| FR 1407231 A, 30.07.1965. | |||

Авторы

Даты

2022-03-24—Публикация

2018-06-18—Подача