Настоящее изобретение относится к многослойной герметизирующей пленке из термосваривающегося полимера, в частности, полиолефина или смеси с полиолефином, с толщиной слоя в интервале от 10 мкм до 100 мкм, предпочтительно от 10 мкм до 80 мкм и в высшей степени предпочтительно от 20 мкм до 70 мкм. Далее, изобретение относится к слоистому пленочному материалу, состоящему из несущего слоя и соединенного с ним герметизирующего слоя из многослойной герметизирующей пленки по изобретению, а также к упаковке с таким слоистым пленочным материалом.

Многослойную герметизирующую пленку для герметизирующего слоя получают, например, способом экструзии рукава с раздувом или экструзии через плоскощелевую головку. Слоистый пленочный материал с герметизирующим слоем из герметизирующей пленки для производства упаковок, таки как пакет, получают, как правило, путем каширования (то есть соединения с помощью клеевого слоя) нескольких пленок. Известно также о получении слоистого пленочного материала путем соэкструзии, при этом многослойную герметизирующую пленку соэкструдируют напрямую из расплава на несущий слой слоистого пленочного материала. При получении герметизирующих пленок из выдувного полиэтилена (PE) (типично для выдувная пленка) или поливного полипропилена (PP) (типично для пленок, отлитых из раствора) в соответствии с современным уровнем техники добавляют так называемые антифрикционные добавки (смазки) и/или добавки от слеживания. Их задачей является сделать гладкими полиолефины (как PE или PP), в большинстве своем довольно шероховатые, чтобы они могли лучше скользить при дальнейшей обработке по металлическим поверхностям упаковочной машины или по самим себе. Если этого не сделать, это может привести к нежелательным простоям установки и/или к мятым сварным швам, соответственно к негерметичным упаковкам.

Для обработки таких слоистых пленочных материалов на упаковочных машинах типично требуются коэффициенты трения (COF, Coefficient of Friction) герметизирующего слоя по отношению стали в интервале от 0,15 до 0,30, а COF герметизирующего слоя по отношении к самому себе в интервале от 0,2 до 0,4. В частности, при обработке слоистых пленочных материалов с получением пакетов, так называемых флоу-пак (трехшовные пакеты), на FFS-установках (Form-fill-seal, формовка-наполнение-запайка) коэффициент трения о сталь является решающим показателем качества упаковочного слоистого материала.

Коэффициенты трения, приводимые в настоящей заявке, определяются по следующей методике:

На контрольную подставку размерами 66×60×16 мм и весом 500 г на одну ее сторону (66×60 мм) натягивают образец не мнущейся и не имеющей складок герметизирующей пленки. При этом исследуемая поверхность пленки должна, естественно, быть обращена наружу. Зажимаемый образец пленки может быть больше, чем размер контрольной подставки. Контрольную подставку для измерения коэффициента трения о сталь укладывают на стальной стол стороной, на которую натянута пленка. Затем контрольную подставку тянут по стальному столу и измеряют требующуюся для этого силу. Затем вычисляется коэффициент трения как отношение измеренной силы к весу контрольной подставки (500 г). Для измерения коэффициента трения герметизирующего слоя по отношению к самому себе действуют таким же образом, только на измерительный стол натягивают такую не мнущуюся и не имеющую складок пленку (исследуемой стороной наружу), что и на контрольной подставке. Посредством машины для испытания на растяжение контрольную подставку тянут с постоянной скоростью 150 мм/мин по участку измерения длиной 50 мм над основанием и измеряют растягивающее усилие.

При этом так называемый статический коэффициент трения, который рассчитывается из максимальной силы, которую требуется приложить, чтобы сдвинуть с места контрольную подставку, обычно отличается от так называемого динамического коэффициента трения. Последний получается из почти постоянной промежуточной силы во время непрерывного плавного перемещения контрольной подставки. Слишком шероховатые пленки движутся толчками и поэтому не измеряются, так как силы слишком сильно колеблются. Такие пленки непригодны на практике.

Чтобы достичь таких коэффициентов трения, согласно уровню техники в герметизирующую пленку добавляют антифрикционные добавки (смазки) и/или добавки от слеживания. При этом добавки от слеживания добавляют в больших количествах, порядка 1000 ppm. Антифрикционные добавки используются в герметизирующей пленке в концентрациях, соответствующих параметру S от 16000 до 25000. При этом параметр S определен как произведение толщины герметизирующей пленки на содержание антифрикционной добавки в ppm (частей на миллион). В случае многослойной пленки параметр S пленки обычно рассчитывают тем, что рассчитывают значение S для каждого отдельного слоя (содержание антифрикционной добавки в слое, умноженное на толщину отдельного слоя) и суммируют значения S отдельных слоев, получая значение S для пленки. Это эквивалентно измерению среднего, взвешенного с толщиной слоя, содержания антифрикционной добавки (в ppm), в пленке (среднее значение по всем слоям) и умножению на полную толщину пленки.

В качестве антифрикционных добавок обычно применяются амиды олеиновой кислоты или предпочтительные в настоящее время амиды эруковой кислоты (ESA), которые со временем мигрируют из герметизирующей пленки наружу откладываются на поверхности герметизирующей пленки, действуя там как смазочная пленка. Большим недостатком этих продуктов является миграция этих антифрикционных добавок, из-за чего могут возникнуть следующие недостатки:

- трение скольжения герметизирующей пленки из PE или PP изменяется с повышением температуры из-за лучшей растворимости антифрикционной добавки в PE или PP, вследствие чего изменяются условия обработки слоистого пленочного материала с такой герметизирующей пленкой в качестве герметизирующего слоя. Это может существенно затруднить обработку таких слоистых пленочных материалов (в упаковочной машине) или таких герметизирующих пленок (в процессе каширования);

- трение скольжения изменяется после каширования слоистого пленочного материала в результате миграции антифрикционных добавок из герметизирующей пленки в клей и/или второй компонент каширования, из-за чего, в свою очередь, могут измениться условия обработки. Это может существенно затруднить обработку таких слоистых пленочных материалов;

- второй компонент каширования герметизирующей пленки, например, BOPET (двухосно-ориентированный полиэтилентерефталат) или BOPP (двухосно-ориентированный полипропилен), становится более гладким в результате поглощения антифрикционной добавки. Это может привести к тому, что слоистый пленочный материал станет невозможно транспортировать в упаковочной установке, из-за чего дальнейшая обработка станет невозможной.

Миграция антифрикционных добавок также является причиной того, почему параметр S для многослойной пленки рассчитывается, как описано выше. Из-за миграции антифрикционных добавок очень быстро выравниваются концентрации этих добавок в отдельных слоях герметизирующей пленки, так что имеет смысл только значение S для всей герметизирующей пленки.

Добавки от слеживания обычно представляют собой минеральные наполнители (например, силикаты или тальк), благодаря добавлению которых повышается поверхностная шероховатость герметизирующей пленки. Хотя средства от слеживания не склонны к миграции, однако они сами по себе не в состоянии в достаточной степени снизить коэффициент трения (COF, Coefficient of Friction) герметизирующей пленки и, тем самым, улучшить антифрикционные свойства. Тогда как чистый PE имеет COF от 0,5 до более 1 (полное блокирование), добавки от слеживания в одиночку позволяют достичь минимального коэффициента трения о сталь, равного 0,3. Но это достигается только при одновременно высокой концентрации добавки и со снижением прозрачности герметизирующей пленки, что, как правило, нежелательно. Поэтому для достижения желаемых низких коэффициентов трения до сих пор считалось необходимым добавлять антифрикционные добавки. Низкие концентрации антифрикционных добавок можно компенсировать дополнительным введением добавок от слеживания, чтобы, тем не менее, достичь низкого COF. Для этого можно сослаться, например, на WO 98/37143 A1, где описана многослойная пленка с антифрикционной добавкой и добавкой от слеживания. Низкое значение S пленки компенсируется в таком случае высокой концентрацией добавки от слеживания, на уровне ≥1000 ppm.

При получении упаковок в виде пакетов вышеописанный слоистый пленочный материал сгибают в форму пакета и сваривают или запечатывают. При этом пленка типично является многослойным материалом, состоящим, например, из прозрачного наружного слоя, например, из BOPET (двухосно-ориентированный полиэтилентерефталат) или BOPP (двухосно-ориентированный полипропилен), внутреннего герметизирующего слоя из термосваривающегося полимера в форме вышеописанной герметизирующей пленки, например, из PE (полиэтилен) или PP (полипропилен), и факультативного промежуточного барьерного слоя, например, из алюминия или металлизированного пластика (например, металлизированного PET). Запечатывание или сваривание типично осуществляют, как хорошо известно, между термостатированными сварочными колодками, которые прижимают друг к другу, вследствие чего герметизирующий слой пленки расплавляется, и при последующем охлаждении создается соединение. В этой связи термин "термосваривающийся" означает, что температура плавления герметизирующего слоя позволяет его запечатывание. В качестве материала для герметизирующего слоя можно использовать самые разные материалы, которые должны быть плавкими и сжимаемыми при типичных температурах запечатывания выше 100°C. Это требование ведет к различным смесям и соэкструдатам LDPE (полиэтилен низкой плотности), LLDPE (линейный полиэтилен низкой плотности), EVA (этиленвинилацетат) и подобных материалов. При сгибании пленки возникает область перекрывания с разной толщиной материала, что при запечатывании может привести к не полностью герметичным швам, из-за чего в полученном пакете образуются, например, нежелательные воздушные каналы.

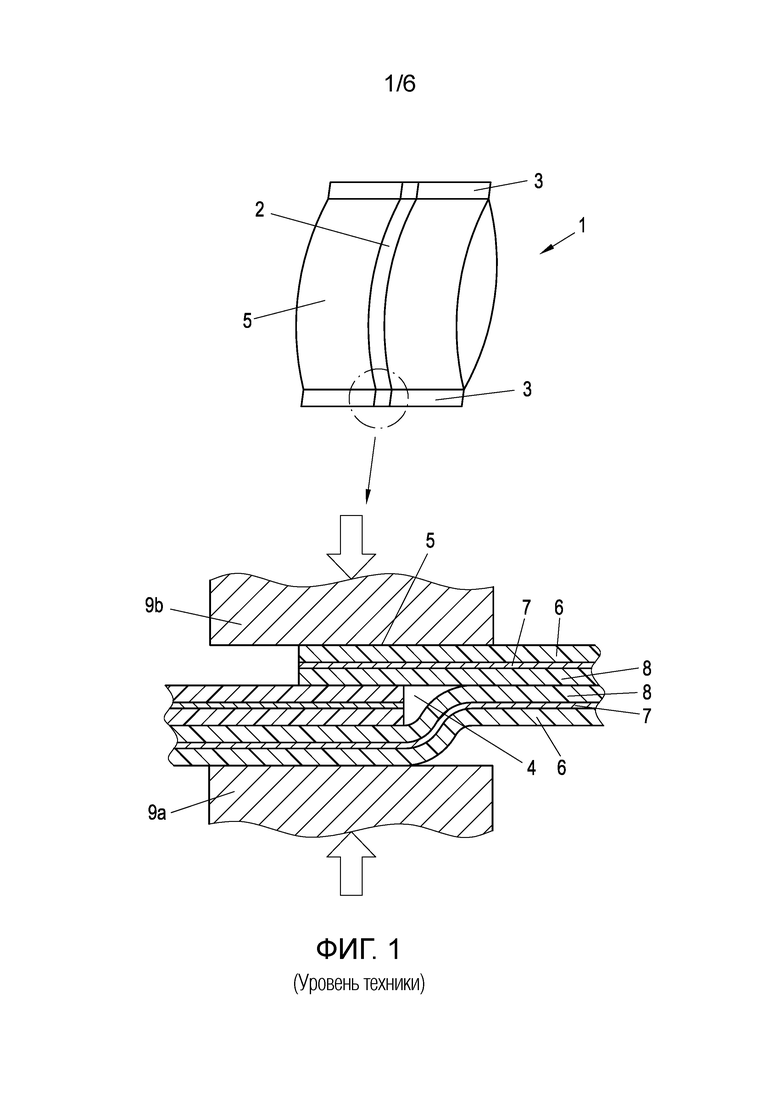

Это схематически показано на фиг. 1 на примере пакета 1, в данном случае вертикального рукавного пакета. Пленку пакета 1 сначала свертывают по длине в рукав и сваривают вдоль продольного шва 2. На верхнем и нижнем краях пакета 1 рукав сваривают поперечным швом 3 для образования пакета 1, в результате чего находящееся там содержимое оказывается закрытым в пакете 1. Область перекрытия обоих сварных швов, то есть между продольным швом 2 и поперечным швом 3, показана на фиг. 1 в увеличении. Из-за разных толщин материала вдоль поперечного шва 3 может случиться так, что налегающая пленка 5, в частности, в зоне перекрывающихся сварных швов, не сможет быть полностью стиснута сварочными колодками 9a, 9b, вследствие чего при запечатывании поперечного шва 3 в этой зоне может возникнуть воздушный канал 4, из-за чего пакет будет негерметичным. В этом примере пленка 5 является трехслойным материалом, выполненным с внешним слоем 6 из BOPET, промежуточным слоем 7 из алюминия и внутренним герметизирующим слоем 8 из PP. Подобные проблемы встречаются также и при других типах пакетов, как, например, пакет с замковым дном, вертикальный пакет, пакет с прямоугольным дном и боковыми складками и т.д., в области перекрывания нескольких пленочных слоев.

Подобные проблемы могут встречаться при запечатывании (термосварке) пленочных крышек, так называемых платинок (как правило, из алюминиевого основания с нанесенным на него герметизирующим слоем), по кромке пластикового контейнера, что обычно имеет место, например, в случае упаковок йогурта. Такие платинки выполнены, как правило, из алюминия, пластмассы или бумаги, на которую нанесен герметизирующий слой. Из-за производственных допусков при изготовлении пластиковых контейнеров и/или при получении слоистых пленочных материалов для платинок здесь также могут встречаться перепады толщины, которые нельзя компенсировать при запечатывании из-за давления сварочных колодок, что может привести к негерметичности упаковки.

Чтобы ослабить эту проблему при термосваривании, уже были разработаны специальные материалы для применения в качестве герметизирующего слоя, которые, однако, являются довольно дорогими и поэтому неохотно используются в упаковочной промышленности.

При этом толщину герметизирующего слоя нельзя уменьшать, так как герметизирующий слой должен иметь некоторую сжимаемость. Чтобы можно было сделать герметизирующий слой тоньше, в материал герметизирующего слоя часто добавляют особые полимеры, которые, однако, также делают материал более дорогим.

В EP 2537770 A1 описан пленочный материал с вспененным полимерным слоем, в частности, для производства мешков для гранулированного штучного материала. Вспененный полимерный слой должен обеспечить, чтобы гранулированный штучный материал не вырисовывался на внешней поверхности мешка.

US 2011/0293204 A1 описывает вспененный сжимаемый полимерный слой в качестве герметизирующего слоя, чтобы улучшить характеристики уплотняющих свойств.

В свою очередь, в заявке US 2005/0247960 A1 описывается пленка с тисненым герметизирующим слоем для образования пакета для вакуумных упаковок, причем в результате тиснения создаются щели, которые при вакуумной упаковке образуют воздушные каналы, через которые можно легче вытянуть воздух. В качестве тиснения можно предусмотреть видимый узор, например, в виде букв или в произвольной форме. Таким образом, это тиснение хорошо различимо невооруженным глазом, и, чтобы надежно гарантировать функцию воздушного канала при вакуумной упаковке, тиснение должно быть выполнено довольно глубоким, как правило, существенно глубже 100 мкм. Образованные воздушные каналы должны иметь ширину не менее 1 мм, чтобы тем самым можно было реализовать достаточный поток воздуха для отсасывания воздуха из упаковки.

Тисненые герметизирующие слои используются также, чтобы предотвратить слипание друг с другом платинок при их укладке друг на друга, что может привести к проблемам при обработке в обрабатывающих машинах. Благодаря тиснению между отдельными лежащими друг на друге платинками создается воздушная прослойка, что позволяет легко и безопасно отделять их друг от друга. Примеры этого можно найти в документах EP 2149447 A1 или WO 2006/096894 A1.

Задачей настоящего изобретения является создать многослойную герметизирующую пленку, которая без отрицательного влияния на внешний вид образованного продукта позволит смягчить как проблемы, вызванные добавлением антифрикционных добавок в целях установления необходимого для обработки коэффициента трения, так и проблемы, возникающие при термосварке таких герметизирующий пленок из-за различия в толщинах в области уплотнения.

Согласно изобретению, эта задача решена тем, что на первой стороне герметизирующей пленки введены поверхностные структуры и в герметизирующую пленку добавлена антифрикционная добавка в максимальном количестве, которое дает значение параметра S менее 10000, предпочтительно менее 5000, чтобы независимо от добавления добавки от слеживания в герметизирующую пленку, достичь на стороне с поверхностными структурами динамического COF о сталь менее 0,3, предпочтительно менее 0,27, и статического COF менее 0,35, предпочтительно менее 0,3.

С одной стороны, поверхностные структуры повышают сжимаемость герметизирующей пленки, что позволяет лучше компенсировать возникающие различия в толщине в области запечатывания. Кроме того, можно уменьшить требуемое количество материала герметизирующей пленки, так как благодаря поверхностным структурам снижается средняя толщина герметизирующей пленки. Но с другой стороны, оказалось, что благодаря поверхностных структурам можно и с меньшим количеством антифрикционных добавок или даже без них, независимо от возможного присутствия добавок от слеживания, достичь COF, благоприятного для обработки герметизирующей пленки. Таким образом, благодаря поверхностным структурам можно всего одним действием добиться осуществления двух независимых друг от друга целей.

Кроме того, неожиданно было установлено, что герметизирующая пленка согласно изобретению и в отсутствие или в присутствии малого количества антифрикционной добавки имеет достаточно низкий COF, чтобы ее можно было обрабатывать в упаковочных машинах. Таким образом, в слоистом пленочном материале согласно изобретению, совершенно независимо от возможного присутствия добавок от слеживания, можно обойтись без подобных антифрикционных добавок в герметизирующем слое или по меньшей мере заметно снизить необходимое количество, тем самым можно устранить или по меньшей мере ослабить упомянутые во введении недостатки и проблемы, связанные с такими добавками.

При этом оказалось выгодным, чтобы наибольшая толщина герметизирующей пленки из-за поверхностных структур была по меньшей мере на 10% больше, чем наименьшая толщина герметизирующей пленки, а наибольшая поперечная протяженность поверхностных структур была меньше 500 мкм, предпочтительно меньше 400 мкм, в высшей степени предпочтительно меньше 250 мкм. При этом поверхностные структуры настолько малы, что они не воспринимаются раздражающе невооруженным глазом, поэтому герметизирующую пленку можно использовать даже в слоистом пленочном материале с герметизирующей пленкой, образующей герметизирующий слой, и с соединенным с ней несущим слоем. Таким образом, подобная герметизирующая пленка не влияет отрицательно на воспринимаемый невооруженным глазом внешний вид слоистого пленочного материала.

Вследствие технологически ограничений наибольшая толщина тисненой полимерной пленки (герметизирующая пленка) в настоящее время не может быть сколь угодно высокой. Из-за текучести пластмасс и необходимости в настоящее время работать с охлаждаемыми тиснильными валками, на которых пластмасса застывает, технологический верхний предел наибольшей толщины составляет сегодня около 300% наименьшей толщины. Однако в рамках изобретения можно использовать, если это не влияет отрицательно на внешний вид поверхности, и более значительные перепады толщины, в частности, когда наименьшая толщина измеряется в точечных углублениях.

У тисненой герметизирующей пленки согласно изобретению можно заметно снизить коэффициент трения по отношению к самой себе, в частности, когда тисненые структуры (типично пирамиды) расположены по диагонали к продольному направлению герметизирующей пленки, при этом продольное направление соответствует направлению перемещения герметизирующей пленки в упаковочной машине.

Поверхностные структуры предпочтительно образованы как структуры, выступающие из первой стороны.

Однако в высшей степени предпочтительно, когда поверхностные структуры образованы как углубления в первой стороне, так как в таком случае COF герметизирующей пленки как по отношению к стали, так и по отношению к самой себе можно достаточно снизить благодаря только поверхностным структурам.

Равным образом, особенно предпочтительно, когда поверхностные структуры образованы с основанием в форме многоугольника с по меньшей мере шестью сторонами, так как и в этом случае COF герметизирующей пленки как по отношению к стали, так и по отношению к самой себе можно достаточно снизить благодаря только поверхностным структурам.

В областях без поверхностных структур или областях с разными поверхностными структурами можно также ввести в герметизирующую пленку логотипы или надписи, что представляет особый интерес в случае упаковок.

Для некоторых применений слоистого пленочного материала предпочтительно, если несущий слой содержит основание и барьерный слой, причем барьерный слой находится между основанием и герметизирующим слоем.

Если герметизирующая пленка является полиэтиленовой пленкой, полученной способом экструзии с раздувом или способом экструзии через плоскощелевую головку, ее термосвариваемость еще больше улучшается благодаря более высокому индексу текучести расплава (MFI) по сравнению с выдувной PE-пленкой.

Предлагаемый изобретением слоистый пленочный материал в высшей степени предпочтительно применяется для упаковки, получаемой сгибанием и термосваркой слоистого пленочного материала, и для запечатывания контейнера путем приваривания платинки из слоистого пленочного материала по кромке контейнера.

Далее настоящее изобретение подробнее поясняется посредством фигур 1-12, которые в качестве примера схематически и без ограничений иллюстрируют предпочтительные варианты осуществления изобретения. При этом показано:

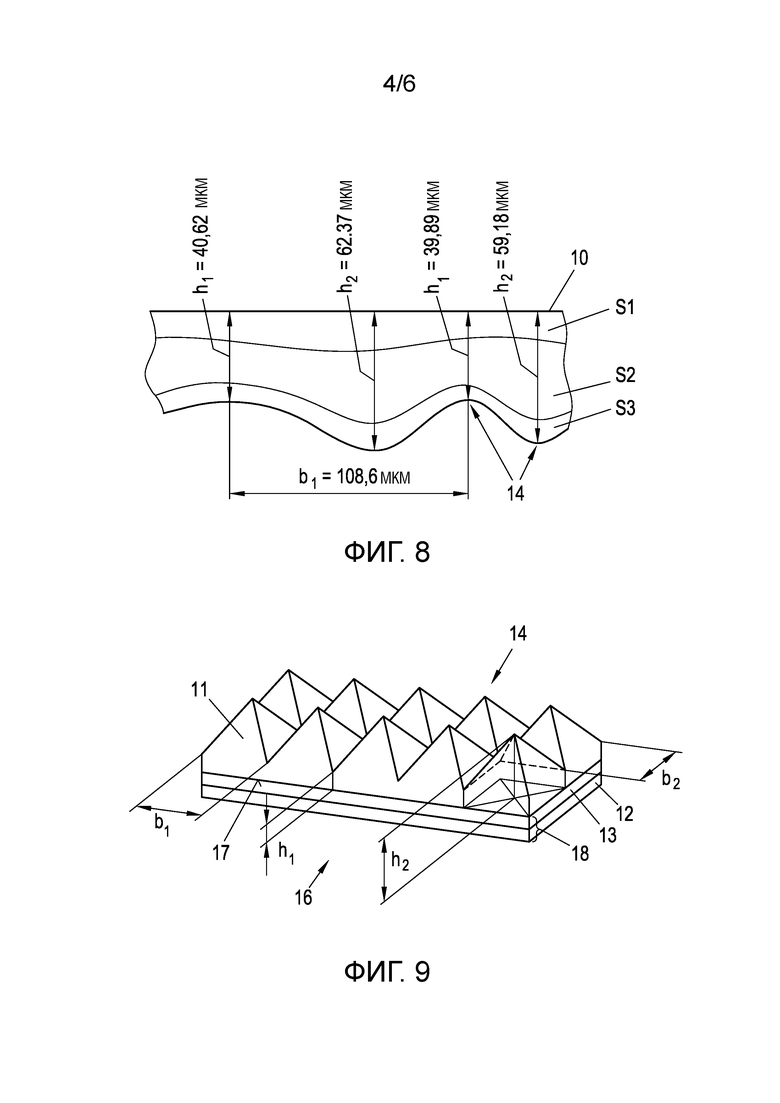

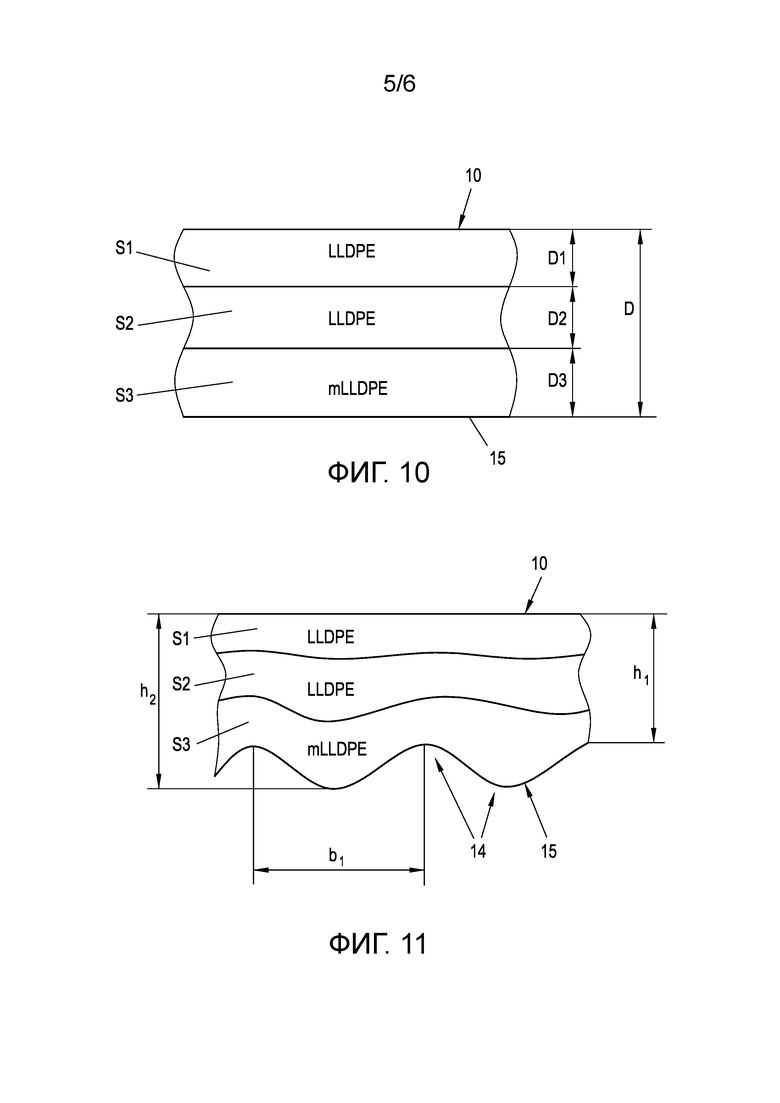

Фигуры 2, 8 и 11 показывают многослойную герметизирующую пленку 10 согласно изобретению, например, для применения в качестве термосваривающегося герметизирующего слоя 11 на слоистом пленочном материале 16 (фиг. 9) для производства упаковок, например, пакетов, или для запечатывания контейнеров (так называемые платинки) с несколькими слоями S1, S2, S3. Герметизирующая пленка 10 содержит слои S1, S2, S3 из термосваривающегося полимера, предпочтительно из полиолефина, как, например, полиэтилен (PE) или полипропилен (PP), в различных доступных вариантах, например, как LDPE (полиэтилен низкой плотности) или LLDPE (линейный полиэтилен низкой плотности), или из смеси с таким полиолефином. Часто в многослойных герметизирующих пленках 10 используются также смеси полиолефина с термопластом, то есть полиолефином с особенно низкой плотностью, ниже 0,9 кг/дм³. Многослойную герметизирующую пленку 10 можно получить, например, известным образом путем соэкструзии слоев S1, S2, S3 или путем каширования слоев S1, S2, S3. Хотя предлагаемая изобретением герметизирующая пленка 10 в примерах представлена как трехслойная герметизирующая пленка 10, следует отметить, что число слоев не ограничено тремя. Применяющиеся в настоящее время герметизирующие пленки 10 вполне могут иметь пять или более слоев.

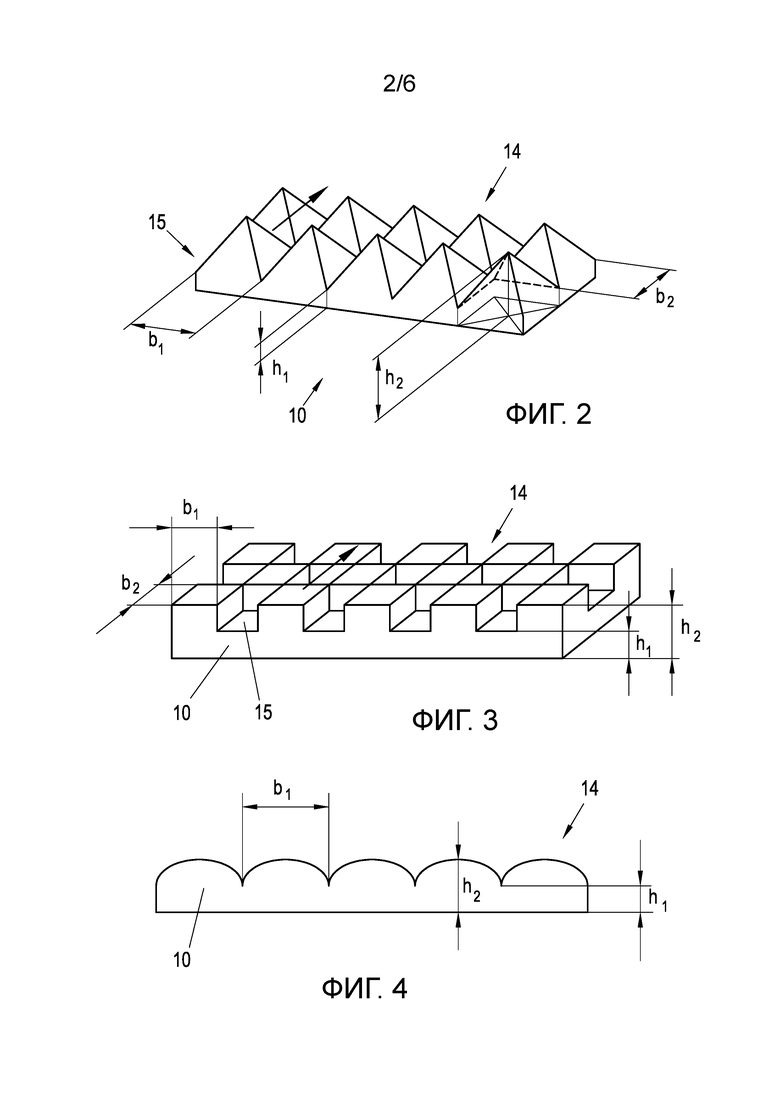

На первой стороне 15 герметизирующей пленки 10 сформированы поверхностные структуры 14, например, тиснением. Из-за поверхностных структур 14 слои S1, S2, S3 равномерно деформируются, причем, разумеется, слои S3, S2, находящиеся близко от первой стороны 15, деформированы сильнее, чем слой S1 на противоположной стороне, что можно видеть на фиг. 8 и 11. На фиг. 2 соседние поверхностные структуры 14 расположены поперек продольному направлению (показано стрелкой) герметизирующей пленки 10. Из-за поверхностных структур 14 толщина герметизирующей пленки 10 варьируется между наименьшей толщиной h1 и наибольшей толщиной h2 (фиг. 11). Поверхностные структуры 14 имеют поперечные протяженности b1, b2 в плоской поверхности герметизирующей пленки 10.

При этом поверхностные структуры 14 могут быть выполнены в самой разной форме, например, в форме пирамид, как на фиг. 2, или же в форме прямоугольного параллелепипеда, как показано на фиг. 3, или куполообразными, как показано на фиг. 4. Пирамиды в примере осуществления с фиг. 2 не обязаны при этом иметь квадратное или прямоугольное основание, но в принципе основание может быть выполнено любым.

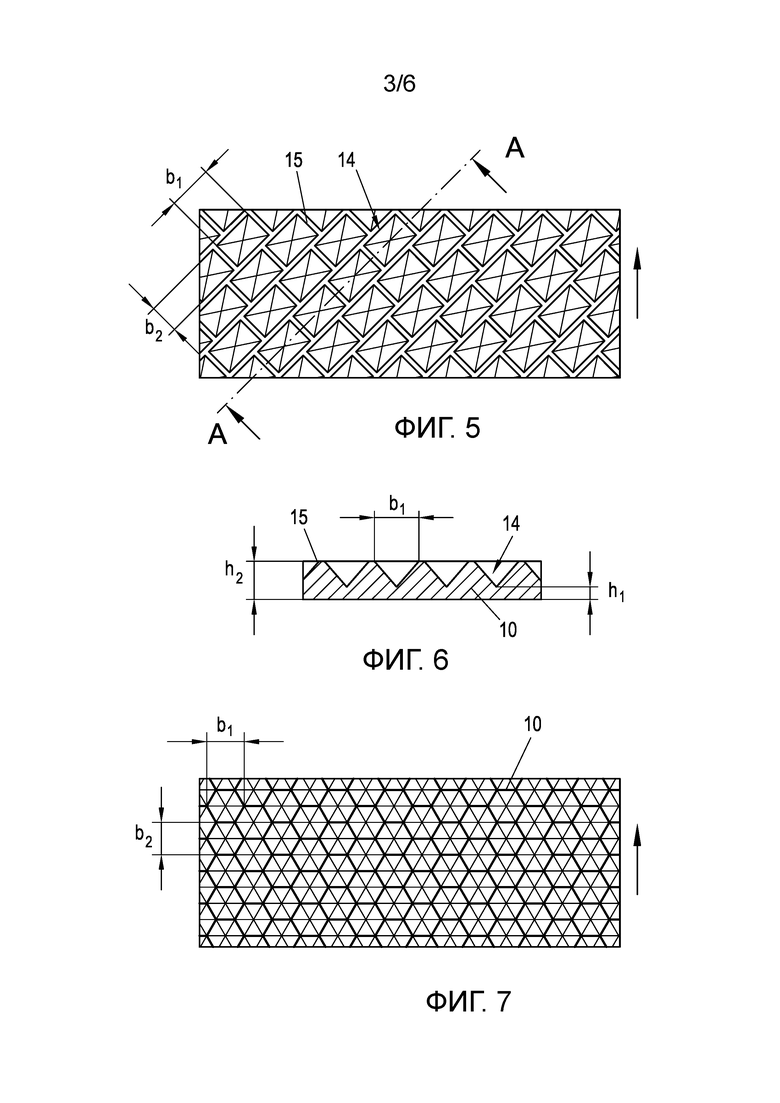

В примерах с фиг. 2-4 поверхностные структуры 14 выступают из плоскости, соответственно из первой стороны 15 герметизирующей пленки 10. Однако возможны также и поверхностные структуры 14, которые выполнены как углубления в герметизирующей пленке 10, например, как утопленные пирамиды, как показано на фиг. 5 в виде сверху и на фиг. 6 в сечении A-A. При этом вершина пирамиды утоплена, исходя из первой стороны 15. Здесь также основание утопленной пирамиды в принципе может быть выполнено любым. В примере осуществления с фиг. 5 можно видеть также, что соседние поверхностные структуры 14 выровнены по диагонали к продольному направлению (отмеченному стрелкой) герметизирующей пленки 10.

Как еще будет поясняться ниже, при шестиугольном основании, какое показано на фиг. 7, независимо от того, являются ли структуры утопленными или выступающими наружу из плоскости, достигаются особенно выгодные свойства герметизирующей пленки 10.

Разумеется, возможны также и другие формы поверхностных структур 14, чем показанные на фигурах 2-7.

Поверхностные структуры 14 можно ввести любым подходящим способом, например, тиснением герметизирующей пленки 10 посредством тиснильных вальцов после экструзии с раздувом или экструзии через плоскощелевую головку (в режиме офлайн). Получение поверхностных структур 14 можно также осуществить in-situ, с использованием теплоты плавления при получении пленки. Это можно применять, в частности, когда герметизирующую пленку 10 соэкструдируют в процессе экструзии через щелевую головку прямо на несущий слой слоистого пленочного материала. В этом случае говорят также об экструзионном нанесении покрытия.

Решающее значение для достижения требуемых свойств герметизирующей пленки 10 по изобретению имеют размеры поверхностных структур 14. Для этого наибольшая толщина h2 герметизирующей пленки 10 должна быть по меньшей мере на 10% больше, чем наименьшая толщина h1 герметизирующей пленки 10, так как иначе нельзя будет оттеснить достаточно материала для соединяемых внахлестку сварных швов. Из практических соображений или технологических ограничений предпочтительно, чтобы наибольшая толщина h2 была максимум на 300% больше, чем наименьшая толщина h1 герметизирующей пленки 10. В частности, поверхностная структура 14 герметизирующей пленки 10 не должна быть видна невооруженным глазом, в крайнем случае она может проявляться в повышенной матовости гомогенной поверхности герметизирующей пленки 10.

Толщины h1, h2, если они неизвестны, на практике можно определить достаточно известным способом микротомии. При этом делают тонкие срезы (микротомные срезы) участка герметизирующей пленки 10, которые затем исследуют в микроскоп. На фиг.8 схематически показан микротомный срез с герметизирующей пленки 10 согласно изобретению. На микротомном среде, естественно, можно также распознать отдельные слои S1, S2, S3 многослойной герметизирующей пленки 10. Поверхностные структуры 14 на фигурах 2-7 представлены в идеализированной форме. Конечно, на практике, уже только из-за подготовки образца или потому, что такой срез никогда нельзя сделать точно параллельно геометрическим структурам, а также вследствие способа получения (например, тиснение) случается, что невозможно идеально воспроизвести желаемые структуры в герметизирующей пленке 10, какие показаны на фиг. 8. Отдельные элементы поверхностных структур 14 в герметизирующей пленке 10 не обязаны также непосредственно соприкасаться друг с другом, как показано, например, на фиг.3 или фиг. 5.

Наибольшая толщина h2 участка герметизирующей пленки 10 на фиг. 8 равна 62,37 мкм, а наименьшая толщина h1 39,89 мкм, таким образом, наибольшая толщина h2 на 56,4% больше наименьшей толщины h1. Однако можно также из максимальных и/или минимальных толщин, которые могут быть измерены на указанном участке, определить среднее значение и из него рассчитать отношение эти двух толщин. В примере с фиг. 8 средняя наибольшая толщина h2m равна 60,78 мкм ((62,37+59,18)/2), тем самым средняя наибольшая толщина h2 на 52,4% больше, чем наименьшая толщина h1. Аналогичным образом можно было бы, конечно, определить также среднюю наименьшую толщину h1m и из нее рассчитать отношение толщин, например, отношение двух средних толщин. Однако предпочтительно в качестве основы можно также использовать наименьшее значение для разных методов определения.

Аналогично, наибольшие поперечные протяженности b1, b2 на поверхности герметизирующей пленки 10 должны быть меньше 500 мкм, предпочтительно меньше 400 мкм и в высшей степени предпочтительно меньше 250 мкм, чтобы поверхностные структуры 14 не были видны невооруженным глазом. В примере с фиг. 8 наибольшая поперечная протяженность b1 равна 108,6 мкм. Аналогично, можно также из нескольких измеренных значений наибольшей поперечной протяженности образовать среднее значение, которое должно быть меньше 500 мкм. Для определения поперечной протяженности требуются микротомные срезы в плоскостях, в которых находятся наибольшие протяженности, чтобы можно было определить наибольшие поперечные протяженности b1, b2. Однако легче определить наибольшую поперечную протяженность можно также из микроскопического анализа вида сверху поверхностных структуры 14 герметизирующей пленки 10 (как на фиг. 5 или фиг. 7).

После равномерного тиснения герметизирующей пленки 10 достаточно исследовать небольшую тисненую область герметизирующей пленки 10, например, две или три соседние поверхностные структуры 14, с помощью микротомных срезов. Такую можно считать репрезентативной для всей герметизирующей пленки 10 с поверхностными структурами 14.

Можно также сделать несколько микротомных срезов с герметизирующей пленки 10 и определить толщину или поперечные протяженности для каждого отдельного микротомного среза, как описано выше. Из этого можно рассчитать средние значения по всем микротомным срезам, которые затем можно использовать как наименьшую толщину, наибольшую толщину и наибольшую поперечную протяженность.

Ограничение максимальной поперечной протяженности важно, чтобы при запечатывании предотвратить образование воздушных включений и неплотностей и, прежде всего, чтобы не создавать визуально раздражающий, обусловленный поверхностными структурами 14 эффект апельсиновой корки на в основном блестящей видимой стороне герметизирующей пленки 10. Поверхностные структуры 14 должны быть настолько малыми, чтобы не вызывать каких-либо раздражающих оптических эффектов для невооруженного глаза.

Если наибольшая толщина h2 герметизирующей пленки 10 по меньшей мере на 10% больше, чем наименьшая толщина h1 герметизирующей пленки 10 (при необходимости их средние значения), и наибольшая поперечная протяженность (b1, b2) поверхностных структур 14 (при необходимости ее среднее значение) меньше 500 мкм, поверхностные структуры 14 при типичной толщине герметизирующей пленки 10 в интервале от 10 мкм до 100 мкм не видны невооруженным глазом и распознаются только под микроскопом или с увеличительным стеклом. Поверхностные структуры 14 воспринимаются снаружи невооруженным глазом только как матовый, лощеный вид тисненой поверхности герметизирующей пленки 10.

Эффект поверхностных структур 14 при термосваривании состоит в том, что герметизирующая пленка 10 по сравнению с обычной, по существу гладкой герметизирующей пленкой 10 имеет более высокую сжимаемость, что позволяет лучше компенсировать возможно встречающиеся отклонения толщины при термосваривании. В то же время этим можно уменьшить потребное количество материала для герметизирующей пленки 10, так как средняя толщина герметизирующей пленки 10 с поверхностными структурами 14, как правило, меньше, чем у обычной гладкой герметизирующей пленки.

В то же время, благодаря поверхностным структурам 14 герметизирующей пленки 10 можно, независимо от возможного присутствия добавки от слеживания, добавлять меньшее количество антифрикционной добавки или вообще не добавлять такой добавки, чтобы достичь определенного предпочтительного коэффициента трения (COF) герметизирующей пленки 10. Из-за описанных во введении отрицательных свойств антифрикционных добавок поверхностные структуры 14 представляют собой особую выгоду. При этом было установлено, что величина S для герметизирующей пленки 10 должна быть меньше 10000, предпочтительно меньше 5000, чтобы по меньшей мере в достаточной степени ослабить связанные с этим недостатки. Однако в высшей степени предпочтительно, если добавленное количество антифрикционной добавки равно нулю, то есть в герметизирующей пленке 10 вообще не содержится антифрикционных добавок. Для сравнения: обычные герметизирующие пленки из PE, какие применяются в настоящее время, имеют значения S типично на уровне 20000.

Для расчета параметра S многослойной герметизирующей пленки 10 с поверхностными структурами 14 используют толщины D1, D2, D3 слоев перед введением поверхностных структур 14. Эти толщины D1, D2, D3 слоев, как правило, известны. Если толщины D1, D2, D3 слоев неизвестны, их можно определить также из свойств материала отдельных слоев. Суммарную толщину D (в мкм) герметизирующей пленки 10 перед введением поверхностных структур 14 можно просто определить, деля ее измеренную поверхностную плотность (обычно указываемую в г/м²) на известную плотность слоистого материала (обычно указываемую в кг/дм³). При этом, естественно, следует использовать среднюю плотность отдельных слоев S1, S2, S3, устанавливаемую в соответствии со слоистой структурой герметизирующей пленки 10. Плотности материалов слоев можно взять, например, из таблиц или технических паспортов, или они предоставляются поставщиками и могут считаться известными. Типичными значениями плотности являются 0,915-0,935 кг/дм³ для LDPE, 0,90-0,93 кг/дм³ для LLDPE, 0,94-0,96 кг/дм³ для HDPE и 0,905 кг/дм³ для PP.

Если материал отдельных слоев S1, S2, S3 не обязательно должен быть известен, установить материал слоя можно путем стандартного лабораторного анализа, например, с помощью известной инфракрасной спектрометрии с преобразованием Фурье (Fourier Transformations Infrarotspectrometrie, FTIR). Кроме того, температуру плавления материала отдельных слоев можно установить с помощью известной динамической дифференциальной калориметрии (DSC), чтобы точнее разграничить материал слоя в группе материалов. Например, плотность полиэтиленовых пластиков часто зависит от температуры плавления (смотри приведенные выше диапазоны плотностей).

Равным образом, структуру слоев герметизирующей пленки 10, если она не должна быть известна, можно определить с помощью стандартного лабораторного анализа. Для этого подходит, например, вышеописанная микротомия (при необходимости с помощью лазерного микроскопа). Из микротомного среза можно определить распределение слоев (слоистую структуру) в герметизирующем слое 10. После того как будет известна или определена, как описано выше, суммарная толщина D перед введением поверхностных структур 14, можно, зная распределение слоев, определить также толщины D1, D2, D3 отдельных слоев S1, S2, S3 перед введением поверхностных структур 14.

Следовательно, свойства герметизирующей пленки 10, в частности, суммарную толщину D, толщины D1, D2, D3 отдельных слоев S1, S2, S3, распределение слоев в герметизирующей пленке 10, материалы отдельных слоев S1, S2, S3 можно определить перед введением поверхностных структур 14 с погрешностью <5%, обычно с гораздо меньшей погрешностью. Это позволяет также исследовать герметизирующую пленку 10, о которой нет никакой информации.

Таким образом, благодаря поверхностным структурам 14 можно, тем не менее, в частности, независимо от возможного присутствия в герметизирующей пленке 10 добавок от слеживания, достичь COF, необходимого для обработки герметизирующей пленки 10, соответственно слоистого пленочного материала с герметизирующей пленкой 10. В частности, этим достигается, что для получения требуемого диапазона COF, несмотря на низкое значение S, вообще не нужно добавлять добавок от слеживания. Тем не менее, для целей, отличных от достижения COF, добавку от слеживания можно добавить. Таким образом, выражение "независимо от добавки от слеживания" означает, что желаемый COF достигается с герметизирующей пленкой 10, независимо от того, присутствует ли и, если да, то в какой концентрации, добавка от слеживания.

При этом требуемый диапазон динамического COF герметизирующей пленки 10 о сталь меньше 0,3, предпочтительно меньше 0,27, и диапазон статического COF меньше 0,35, предпочтительно меньше 0,3. В высшей степени предпочтительно, диапазон COF о сталь у герметизирующей пленки 10 составляет, динамический, менее 0,25, предпочтительно менее 0,22, и статический, менее 0,3, предпочтительно менее 0,25. Решающим для обрабатываемости герметизирующей пленки 10 является COF о сталь. Значения COF герметизирующей пленки 10 по отношению к самой себе на практике имеют малое значение для обрабатываемости, но иногда используются, чтобы пленки можно было сравнивать друг с другом.

Влияние поверхностных структур 14 на COF поясняется на основе следующей таблицы 1.

Таблица 1

стат./дин.

стат./дин.

1/5/1 со смесью 80% LLDPE C4 и 20% LDPE во всех слоях

Герметизирующая пленка №1 представляет собой обычную однослойную герметизирующую пленку из LLDPE C8 толщиной 70 мкм без поверхностных структур 14 и с ESA (амид эруковой кислоты) в качестве антифрикционной добавки в количестве 500 ppm, что дает значение S 35000. Благодаря высокому значению S можно достичь коэффициента трения по отношению к стали и по отношению к самой себе, благоприятного для обработки герметизирующей пленки.

Сравнительный пример в форме однослойной герметизирующей пленки №2 демонстрирует влияние антифрикционной добавки на COF, когда не выдавлено никаких поверхностных структур 14. В этом случае COF больше невозможно измерить по описанной выше методике испытаний. COF у такой герметизирующей пленки настолько высок, что контрольная подставка при измерении COF будет прыгать, что делает измерение невозможным. Это справедливо, естественно, также для многослойной герметизирующей пленки 10 без поверхностных структур 14 и без антифрикционной добавки.

Герметизирующая пленка №3 представляет собой трехслойную соэкструдированную герметизирующую пленку 10 без поверхностных структур 14, как на фиг. 1. Герметизирующая пленка №3 имеет распределение слоев 1/1/1, т.е. все три слоя S1, S2, S3 имеют одинаковую толщину D1, D2, D3, в этом случае при суммарной толщине герметизирующей пленки 10 D=70 мкм толщина D1, D2 D3 получается равной 70мкм/3=23,33 мкм. В качестве материала для трех слоев предусмотрены LLDPE C4/LLDPE C4/mLLDPE (металлoценовый LLDPE) (при этом C4 означает, как известно, сомономер, в данном случае бутен C4). Внешний слой герметизирующей пленки, у которого определятся COF о сталь, является слоем mLLDPE. Во все три слоя S1, S2, S3 герметизирующей пленки 10 добавляют антифрикционную добавку в концентрации 350 ppm. Следовательно, взвешенное на толщину слоя среднее значение концентрации антифрикционной добавки составляет 350 ppm. Таким образом, параметр S трехслойной герметизирующей пленки №3 равен 24500. Благодаря высокому значению S достигается требуемый диапазон COF о сталь.

Если снижать значение S, повышается COF, что продемонстрировано герметизирующей пленкой №4. При концентрации антифрикционной добавки 150 ppm во всех трех слоях получает значение S=10500, и значение COF выходит далеко за пределы требуемого диапазона. При дальнейшем уменьшении концентрации антифрикционной добавки коэффициент трения еще больше повышается. Поэтому уменьшение концентрации антифрикционной добавки на практике нецелесообразно или должно компенсироваться высокими или повышенными концентрациями добавки от слеживания.

Герметизирующая пленка №5 представляет собой предлагаемую изобретением трехслойную соэкструдированную герметизирующую пленку 10 с поверхностными структурами 14, например, какая показана на фиг. 11, с распределением слоев 1/1/1 перед введением поверхностных структур 14, т.е. все три слоя S1, S2, S3 перед введением поверхностных структур 14 имеют одинаковую толщину D1, D2, D3. В качестве материала для трех слоев S1, S2, S3 предусмотрены LLDPE C4/LLDPE C4/mLLDPE (металлоценовый LLDPE). Поверхностные структуры 14 в данном примере выполнены как выступающие из плоскости пирамиды с квадратным основанием (диагональ 185 мкм) и длиной стороны 130 мкм. При этом пирамиды образованы по диагонали к продольному направлению герметизирующей пленки 10 (как на фиг. 5). Поверхностная плотность герметизирующей пленки №5 составляет 60 г/м2. Эту поверхностную плотность герметизирующей пленки при известной слоистой структуре 1/1/1 и при известных материалах можно просто рассчитать из поверхностных плотностей отдельных слоев S1, S2, S3. Для поверхностных плотностей отдельных слоев S1, S2, S3 и при известных толщинах можно определить толщину D1, D2, D3 слоев. Суммарная толщина получается тогда как сумма толщин D1, D2, D3 слоев S1, S2, S3. Этот образ действий дает для герметизирующей пленки №5 суммарную толщину D около 65,5 мкм перед введением поверхностных структур 14. В герметизирующую пленку №5 не добавлялось никаких антифрикционных добавок, что дает значение S равное 0. Аналогично, не добавлялось добавок от слеживания. Отсюда следует, что COF о сталь благодаря поверхностным структурам 14 попадает в желаемый диапазон, несмотря на то, что антифрикционные добавки вообще не добавляются.

Это тем более примечательно, что наружный слой, в который введены поверхностные структуры 14, представляет собой очень клейкий слой mLLDPE. mLLDPE часто используют в промышленности так в качестве самоклеящейся поверхностной защитной пленки. Слой mLLDPE без дополнительных мер остался бы прилипшим к стали, и COF вообще невозможно было бы измерить. Благодаря поверхностным структурам 14 даже без добавления антифрикционной добавки и в случае липкого к стали материала получают COF в требуемом диапазоне. Если антифрикционную добавку добавлять до значения S менее 10000, то можно еще больше уменьшить коэффициент трения, в частности, по отношению к самому себе.

Герметизирующая пленка №6 с поверхностной плотностью 50 г/м² имеет распределение слоев 1/5/1, причем каждый слой 1/5/1 состоит из смеси 80% LLDPE C4 и 20% LDPE. Средний слой был дополнительно окрашен в белый цвет, что, правда, не оказывает никакого влияния на эффект согласно изобретению. Это дает суммарную толщину D герметизирующей пленки №6 перед введением поверхностных структур 14, равную 51 мкм. Поверхностные структуры 14 герметизирующей пленки №6 выполнены как выступающие пирамиды с гексагональным основанием и шириной b1 120 мкм (смотри фиг. 7), причем пирамиды выровнены по диагонали к продольному направлению герметизирующей пленки (как на фиг. 7). С такими поверхностными структурами 14 достигается коэффициент трения герметизирующей пленки 10 по отношению к самой себе, лежащий в предпочтительном диапазоне. Таким образом, гексагональные поверхностные структуры 14 можно считать особенно предпочтительными. Вместо шестиугольников в качестве основания можно также использовать многоугольники, предпочтительно правильные, с более чем шестью сторонами. Причину пониженных значений COF по отношению к самой себе можно объяснить тем, что такие структуры могут лучше соскальзывать друг с друга, не зацепляясь друг за друга. Аналогичного эффекта можно достичь также с утопленными поверхностными структурами 14, какие показаны на фигурах 5 и 6.

Ниже даются еще некоторые объяснения для расчета параметра S в многослойной пленке. Как упоминалось выше, параметр S рассчитывают, определяя значение S для каждого отдельного слоя (произведение содержания антифрикционной добавки в слое на толщину отдельного слоя) и суммируя значения S отдельных слоев, получая значение S для пленки. Это эквивалентно определению среднего, взвешенного на толщину слоя, содержания антифрикционной добавки (в ppm), в пленке (среднее значение по всем слоям) и умножению на полную толщину пленки. Для пленки со структурой слоев 1/3/1 и при содержании антифрикционной добавки 100 ppm во внешних слоях S1, S3 и 200 ppm в среднем слое S2 приходят к среднему содержанию антифрикционной добавки, взвешенному на толщину слоя D1, D2, D3, равному 160 ppm ((100ppm+3×200ppm+100ppm)/5). Однако после того как герметизирующая пленка 10 согласно изобретению снабжена поверхностными структурами 14, и слои будут деформированы поверхностными структурами 14 (смотри фиг. 8 и 11), в контексте изобретения для расчета параметра S используется суммарная толщина D перед введением поверхностных структур 14. Если суммарная толщина D многослойной герметизирующей пленки перед введением поверхностных структур 14 составляет 60 мкм, то для значения S герметизирующей пленки получилось бы 60*160=9600. Это же значение S получается, если сложить значения S отдельных слоев, то есть 2*60/5*100+60/5*3*200=9600.

Герметизирующая пленка 10 согласно изобретению предпочтительно применяется в слоистом пленочном материале 16, состоящем из основания 12, обычно с нанесенной печатью, из алюминия, бумаги или пластмассы и термосваривающегося герметизирующего слоя 11 из герметизирующей пленки 10, как показано, например, на фиг. 9. Для этого первую сторону 15 герметизирующей пленки 10 соединяют с обращенной от поверхностных структур 14 второй стороной 17 герметизирующей пленки 10 с несущим слоем 18, получая слоистый пленочный материал 16. Естественно, герметизирующий слой 11 образует одну из внешних сторон слоистого пленочного материала 16. Несущий слой 18 может быть однослойным, например, в форме основания 12, или многослойным, например, как система из основания 12 и барьерного слоя 13 или других слоев. В качестве основания 12 можно использовать бумагу, алюминий или пластмассу. Барьерный слой 13 представляет собой, например, алюминиевую фольгу или металлизированную пленку. Отдельные слои слоистого пленочного материала 16 соединяют друг с другом, например, путем каширования с помощью не показанного клеевого слоя.

В то же время допустимо экструдировать многослойную герметизирующую пленку 10 непосредственно на несущий слой 18. Для этого отдельные слои S1, S2, S3 многослойной герметизирующей пленки 10 в экструдере соэкструдируются или наносятся экструзией на несущий слой 18 в виде расплавленной пленки.

Антифрикционная добавка, добавленная в герметизирующую пленку 10, может также мигрировать в слоистом пленочном материале 16 в несущий слой 18 или в отдельные слои несущего слоя 18. Это следует учитывать, когда слоистый пленочный материал 16 анализируют, чтобы определить свойства герметизирующей пленки 10. При этом можно исходить из того, что в клеевом слое и в несущем слое 18 перед соединением с герметизирующей пленкой 10 не имелось или имелось очень мало антифрикционной добавки. Кроме того, несущий слой 18 или барьерный слой 13 чаще всего заметно тоньше, чем герметизирующий слой 11, так что содержащаяся в нем антифрикционная добавка обычно почти ничего не весит. Поэтому можно исходить из того, что антифрикционная добавка, обнаруженная химическим анализом в клеевом слое или в несущем слое 18, происходит из герметизирующего слоя 11. Это можно затем учесть при анализе герметизирующей пленки 10 герметизирующего слоя 11 слоистого пленочного материала 16, чтобы корректно определить значение S герметизирующей пленки 10.

Очень малое, согласно изобретению, количество антифрикционной добавки в многослойной герметизирующей пленке 10 выгодно также из-за миграции антифрикционных добавок в слоистый пленочный материал 16. Значения S в герметизирующей пленке 10 выше 10000, которые до сих пор были обычными или необходимыми, оказываются контрпродуктивными, так как тогда следует принимать в расчет миграцию антифрикционных добавок из герметизирующего слоя 11 в другую наружную сторону слоистого пленочного материала 16. Это, в свою очередь, может вызвать описанные выше проблемы с транспортировкой слоистого пленочного материала 16 в фасовочной установке. Следовательно, многослойная герметизирующая пленка 10 согласно изобретению улучшает также технологические свойства слоистого пленочного материала 16 с герметизирующим слоем 11 из такой герметизирующей пленки 10.

Для применения слоистого пленочного материала 16 в качестве упаковки толщина слоя основания 12 типично составляет от 8 мкм до 100 мкм, например, от 8 мкм до 40 мкм в случае BOPET или от 15 мкм до 40 мкм в случае алюминия, от 10 мкм до 50 мкм в случае BOPP и до 100 мкм в случае бумаги. В настоящее время проходят испытание также слои BOPP или BOPET толщиной всего 3-4 мкм. Толщина герметизирующего слоя 11 (толщина D перед введением поверхностных структур 14) типично лежит в интервале от 10 мкм до 100 мкм, предпочтительно от 10 мкм до 80 мкм и в высшей степени предпочтительно от 20 мкм до 70 мкм, а толщина барьерного слоя 13 типично составляет от 6 мкм до 25 мкм в случае алюминия или аналогична толщинам, указанным выше для основания 12 в случае металлизированных полимерных пленок. Однако допустимо также вводить барьерный слой 13 в герметизирующий слой 11, например, в форме пленки PE-EVOH (пленка из сополимера полиэтилена с этиленвиниловым спиртом), в результате чего можно обойтись без собственно барьерного слоя 13. Толщина возможных промежуточных клеевых слоев типично составляет от 1 мкм до 5 мкм. Однако несущий слой 18 также может содержать дополнительные слои. Кроме того, можно предусмотреть нанесение печати на видимой стороне несущего слоя 18. В случае прозрачного основания 12 в несущем слое 18 можно также нанести печать на слой, соседний с основанием 12.

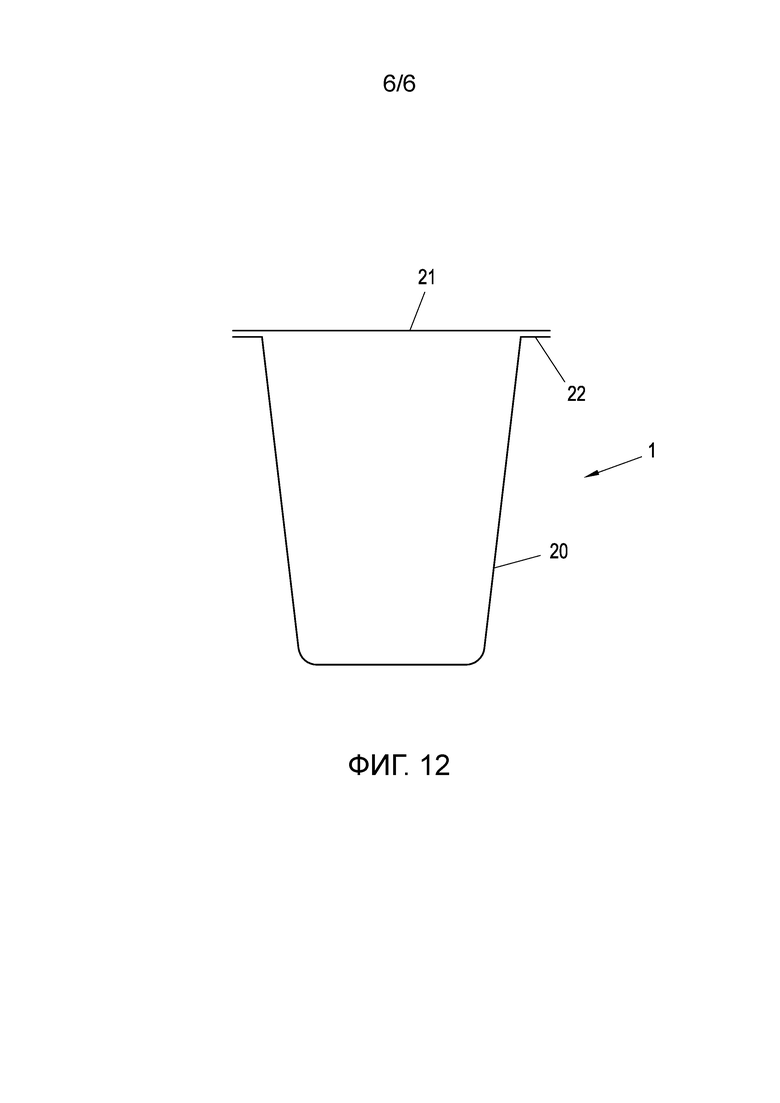

Такой слоистый пленочный материал 16 применяется для получения упаковок для продуктов питания, кормов для животных или для гигиенических товаров, например, в виде пакета 1 (фиг.1) или в качестве укупорки мембранного типа (платинка 21) для контейнеров (фиг. 12). Например, слоистый пленочный материал 16 сгибают в желаемую упаковку и запечатывают вдоль уплотнительных швов, как показано, например, на фиг. 1 посредством пакета 1. Слоистый пленочный материал 16 можно также вырезать на штампе в подходящей форме и использовать в качестве платинки 21 для укупорки контейнера 20, как показано на фиг. 12. Для этого платинку 21 сваривают по периферийной кромке 22 контейнера 20. Кроме того, для получения такой упаковки применимы имеющиеся на рынке упаковочные машины, которые это позволяют, поэтому процесс получения таких упаковок не будет здесь описываться подробно. Герметизирующий слой 11 слоистого пленочного материала 10 имеет, по меньшей мере в местах, где будет производиться термосваривание, вышеописанные поверхностные структуры 14, в результате чего благодаря достигнутому коэффициенту трения обеспечиваются благоприятные технологические свойства для обработки слоистого пленочного материала 16 в соответствующей упаковочной машине.

Во многих приложениях, как FFS-машины, следует позаботиться, чтобы преобладающая часть поверхности была снабжена поверхностными структурами 14 согласно изобретению, так как иначе не получить беспрепятственного скольжения по стальной поверхности машины.

Тем не менее, можно реализовать отдельные не имеющие тиснения области, например, для оформления логотипа клиента, на герметизирующем слое 11 и, тем самым, на герметизирующей пленке 10, если они не находятся в зоне термосварки. Кроме того, и в случае сплошных поверхностных структур 14 можно получать такие конструктивные особенности путем изменения поверхностных структур 14 и, тем самым, изменения степени блеска после введения поверхностных структур 14. В таком случае они могли бы находиться и в зоне термосварки, ничему не мешая.

Благодаря поверхностным структурам 14 получается также улучшенная сжимаемость слоистого пленочного материала 16, что облегчает процесс запечатывания даже в местах перекрытия нескольких сварных швов 2, 3 (как, например, показано на фиг. 1). Аналогично, это позволяет компенсировать технологически обусловленные различия толщины в области сваривания. В результате при термосваривании можно лучше прижать друг к другу находящиеся между сварочными колодками 9a, 9b спрессовываемые слоистые пленочные материалы 16, что позволяет по меньшей мере уменьшить, а в идеале предотвратить образование воздушных каналов 4 в области перекрывания или образование негерметичности в области термосварки. Одновременно слоистый пленочный материал 16 согласно изобретению гарантирует, что внешний вид упаковки, в частности, на видимой стороне упаковки, не ухудшится, так как поверхностные структуры 14 достаточно малы, чтобы восприниматься невооруженным глазом как беспокоящие. Из-за малых размеров поверхностных структур 14 герметизирующего слоя 11 (в частности, малых толщин) они не продавливаются на видимую сторону слоистого пленочного материала 16, то есть на наружную сторону упаковки.

Так как такие тисненые герметизирующие пленки 10 герметизирующего слоя 11 можно получать, например, из PE также путем экструзии через плоскощелевую головку, что в настоящее время доступно только для гладких пленок из PP, можно использовать также полиэтиленовое сырье с более высоким MFI (Melt Flow Index, индекс текучести расплава). Благодаря лучшей текучести пленочного материала 16 можно облегчить закрытие воздушных каналов при термосварке или же предотвратить негерметичность сварного шва.

Эффект многослойной герметизирующей пленки 10 согласно изобретению в слоистом пленочном материале 16 при термосварке поясняется на примере пакета 1. Для этого на промышленной упаковочной машине, в данном случае так называемой Vertical Form Fill Seal Machine (вертикальная FFS-машина), изготавливают пакет из слоистого пленочного материала A и пакет из слоистого пленочного материала B, как показано на фиг. 1, и затем проверяют герметичность полученного таким способом пакета. При этом изменяют температуру TQ запечатывания поперечного шва 3 и время запечатывания ts, чтобы для каждой температуры запечатывания TQ определить минимальное время запечатывания ts для максимальной производительности, определяемой как число A пакетов, производимых в минуту. Время запечатывания ts влияет на время выполнения одной производственной операции tz, то есть время, необходимое для получения одного пакета. При этом температура запечатывания продольного шва 2 была установлена равной 160°C. Для каждого набора параметров готовили 30 упаковок и проверяли на герметичность. Испытание на герметичность проводили в водяной бане при пониженном давлении 650 мбар. При этом пакеты находились под водой, а воздух над водой откачивали до пониженного давления. В результате оставшийся воздух, заключенный в пакетах, раздувался и в случае повреждения приводит к нарушению герметизации сварного шва, что можно видеть как образование пузырьков воздуха в воде.

В качестве слоистого пленочного материала A использовался обычный многослойный материал с основанием 12 из BOPET с толщиной слоя 12 мкм с приклеенным к нему герметизирующим слоем 11 из многослойной герметизирующей пленки 10, в качестве которой использовалась герметизирующая пленка №3 из таблицы 1.

В качестве слоистого пленочного материала B использовался многослойный материал с основанием 12 из BOPET с толщиной слоя 12 мкм с приклеенной к нему многослойной герметизирующей пленкой согласно изобретению, которой была герметизирующая пленка 6 из таблицы 1. Благодаря поверхностным структурам 14, этот герметизирующий слой 11 и без каких-либо антифрикционных добавок, таких как ESA, и без добавок от слеживания имеет COF о сталь (статический/динамический) 0,25/0,24. Таким образом, коэффициент трения слоистого пленочного материала B согласно изобретению лежит в требуемом диапазоне для дальнейшей переработки таких пленок в обычных упаковочных машинах. В подтверждение этого, и в ходе следующих экспериментов при обработке на упаковочной машине типа вертикальной установки Form-Fill-Seal (vFFS) не наблюдалось никаких проблем в этом отношении.

Результаты этого эксперимента представлены в таблице 2.

Таблица 2

Как следует из таблицы 2, для слоистого пленочного материала B по изобретению можно сократить время запечатывания ts, что непосредственно отражается также на числе A пакетов, изготавливаемых в минуту. Это достигается с недорогим сырьем (LLDPE C4) и при меньшем количестве материала. Это тем более примечательно, что рецептуру пленки герметизирующего слоя 11 никак не оптимизировали. Эффект наступает только за счет улучшенной сжимаемости благодаря поверхностным структурам 14 в герметизирующем слое 11.

В частности, при применении слоистого пленочного материала 16 для получения пакетов преимуществом является также то, что поверхностные структуры 14 оказываются обращенными к содержимому. Тем самым, благодаря поверхностным структурам 14 можно также, например, уменьшить или предотвратить прилипание содержимого или облегчить опорожнение пакета.

Изобретение относится к многослойной герметизирующей пленке, выполненной из термосваривающегося полимера, в частности из полиолефина или смеси с полиолефином, причем на первой стороне (15) герметизирующей пленки (10) по меньшей мере местами введены поверхностные структуры (14) для повышения сжимаемости герметизирующей пленки (10) в области поверхностных структур (14), причем герметизирующая пленка перед введением поверхностных структур имеет толщину (D) в интервале от 10 мкм до 100 мкм, причем герметизирующая пленка не содержит антифрикционной добавки, либо герметизирующая пленка содержит антифрикционную добавку в количестве, которое обеспечивает величину параметра S, который рассчитан как сумма параметров S отдельных слоев многослойной герметизирующей пленки, определенных как произведение толщины одного слоя на содержание антифрикционной добавки в ppm в слое, менее 10000. Введение поверхностных структур, наибольшая поперечная протяженность (b1, b2) которых меньше, чем 500 мкм позволяет достичь на стороне, имеющей поверхностные структуры, динамического коэффициента трения о сталь менее 0,3, и статического коэффициента трения менее 0,35. 4 н. и 15 з.п. ф-лы, 12 ил., 2 табл.

1. Многослойная герметизирующая пленка из термосваривающегося полимера, в частности полиолефина или смеси с полиолефином, причем на первой стороне (15) герметизирующей пленки (10) по меньшей мере местами введены поверхностные структуры (14) для повышения сжимаемости герметизирующей пленки (10) в области поверхностных структур (14), и герметизирующая пленка (10) перед введением поверхностных структур (14) имеет толщину (D) в интервале от 10 мкм до 100 мкм, предпочтительно от 10 мкм до 80 мкм и наиболее предпочтительно от 20 мкм до 70 мкм, и причем герметизирующая пленка (10) не содержит антифрикционной добавки или герметизирующая пленка содержит антифрикционную добавку в количестве, которое обеспечивает величину параметра S, который рассчитан как сумма параметров S отдельных слоев многослойной герметизирующей пленки, определенных как произведение толщины одного слоя на содержание антифрикционной добавки в ppm в слое, менее 10000, предпочтительно менее 5000, чтобы на стороне (15), имеющей поверхностные структуры (14), достичь динамического коэффициента трения о сталь менее 0,3, предпочтительно менее 0,27, и статического коэффициента трения менее 0,35, предпочтительно менее 0,3.

2. Многослойная герметизирующая пленка по п. 1, отличающаяся тем, что из-за поверхностных структур (14) наибольшая толщина (h2) герметизирующей пленки (10) по меньшей мере на 10% больше, чем наименьшая толщина (h1) герметизирующей пленки (10), и наибольшая поперечная протяженность (b1, b2) поверхностных структур (14) меньше 500 мкм.

3. Многослойная герметизирующая пленка по п. 1 или 2, отличающаяся тем, что наибольшая толщина (h2) герметизирующей пленки (10) не более чем на 300% больше, чем наименьшая толщина (h1) герметизирующей пленки (10).

4. Многослойная герметизирующая пленка по п. 1 или 2, отличающаяся тем, что наибольшая поперечная протяженность (b1, b2) поверхностных структур (14) составляет менее 400 мкм, предпочтительно менее 250 мкм.

5. Многослойная герметизирующая пленка по одному из пп. 1-4, отличающаяся тем, что поверхностные структуры (14) выровнены по диагонали к продольному направлению герметизирующей пленки (10).

6. Многослойная герметизирующая пленка по одному из пп. 1-5, отличающаяся тем, что поверхностные структуры (14) образованы выступающими из первой стороны (15) герметизирующей пленки (10).

7. Многослойная герметизирующая пленка по одному из пп. 1-5, отличающаяся тем, что поверхностные структуры (14) образованы как углубления в первой стороне (15) герметизирующей пленки (15).

8. Многослойная герметизирующая пленка по одному из пп. 1-7, отличающаяся тем, что поверхностные структуры (14) образованы с основанием в форме многоугольника по меньшей мере с шестью сторонами.

9. Многослойная герметизирующая пленка по одному из пп. 1-8, отличающаяся тем, что в герметизирующей пленке (10) на стороне с поверхностными структурами (14) предусмотрены области без поверхностных структур (14) или с другими поверхностными структурами (14), в частности, в форме логотипа или надписи.

10. Многослойная герметизирующая пленка по одному из пп. 1-9, отличающаяся тем, что герметизирующая пленка (10) является полиэтиленовой пленкой, полученной способом экструзии с раздувом или экструзии через плоскощелевую головку.

11. Многослойная герметизирующая пленка по одному из пп. 1-10, отличающаяся тем, что герметизирующая пленка (10) не содержит добавок от слеживания.

12. Слоистый пленочный материал, состоящий из несущего слоя (18) и образующей многослойный герметизирующий слой (11) герметизирующей пленки (10) по одному из пп. 1-11, причем на первой стороне герметизирующей пленки (10) образованы поверхностные структуры (14), а противоположная вторая сторона герметизирующей пленки (10) соединена с несущим слоем (18).

13. Слоистый пленочный материал по п. 12, отличающийся тем, что несущий слой (18) и герметизирующий слой (11) соединены друг с другом слоем клея.

14. Слоистый пленочный материал по п. 12, отличающийся тем, что герметизирующий слой (11) нанесен на несущий слой (18) путем экструзии.

15. Слоистый пленочный материал по одному из пп. 12-14, отличающийся тем, что несущий слой (18) содержит основание (12).

16. Слоистый пленочный материал по одному из пп. 12-14, отличающийся тем, что несущий слой (18) содержит основание (12) и барьерный слой (13), причем барьерный слой расположен между основанием (12) и герметизирующим слоем (11).

17. Упаковка, полученная из слоистого пленочного материала (16) по одному из пп. 12-16, причем упаковка (1) получена складыванием и термосвариванием слоистого пленочного материала (16).

18. Упаковка по п. 17, отличающаяся тем, что в результате складывания и термосваривания образованы перекрывающиеся сварные швы (2, 3), причем на герметизирующей пленке (10) по меньшей мере в местах, где производится термосваривание, введены поверхностные структуры (14), и причем во время термосваривания лежащие друг на друге слоистые пленочные материалы (16) с герметизирующей пленкой (10), в частности, в области перекрытия нескольких сварных швов (2, 3), сдавливают и сжимают, чтобы избежать образования воздушных каналов (4) в области перекрытия.

19. Упаковка, полученная со слоистым пленочным материалом (16) по одному из пп. 12-16, причем упаковка (1) выполнена в виде контейнера (20) с периферийной кромкой (22), к которой припаяна крышка (21), полученная из слоистого пленочного материала (10).

| JP 2003181962 A, 03.7.2003 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 6200663 B1, 13.03.2001 | |||

| Бактерия Corynebacterium glutamicum с повышенной способностью продуцировать L-валин и способ получения L-валина с использованием этой бактерии | 2020 |

|

RU2753996C1 |

| US 5273797, 28.12.1993 | |||

| УПАКОВОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2464174C2 |

Авторы

Даты

2019-10-08—Публикация

2016-03-14—Подача