Настоящее изобретение относится к применению определенного способа целенаправленного обессеривания определенных катализаторов-накопителей оксидов азота (каталитических нейтрализаторов с функцией накопления оксидов азота). Настоящее изобретение направлено прежде всего на применение определенного способа, адаптированного к имеющим особый состав катализаторам-накопителям оксидов азота.

Вступающие в будущем в силу законодательно устанавливаемые нормы на токсичность отработавших газов (ОГ) ограничивают содержание оксидов азота (NOx) в ОГ работающих на обедненных смесях двигателей настолько, что становится необходимой дополнительная каталитическая обработка оксидов азота. Однако очевидное для применения в этих целях восстановление оксидов азота до азота из-за высокого содержания кислорода в ОГ двигателей внутреннего сгорания (ДВС), работающих на обедненных смесях, является трудноразрешимой задачей. Известные способы либо основаны на использовании катализаторов-накопителей оксидов азота, либо представляют собой способы селективного каталитического восстановления (сокращенно СКВ), обычно аммиаком в качестве восстановителя, на пригодном для этого катализаторе, сокращенно называемом СКВ-катализатором. Известно также применение таких способов в сочетании между собой, когда, например, в предустановленном катализаторе-накопителе оксидов азота в условиях работы на обогащенной смеси образуется аммиак в качестве вторичных выбросов, который сначала аккумулируется в расположенном далее по ходу потока отработавших газов СКВ-катализаторе, а в последующий период работы на обедненной смеси используется для восстановления оксидов азота, проходящих через катализатор-накопитель оксидов азота. В DE 102007060623 А1 описан целый ряд существующих в уровне техники разновидностей систем снижения токсичности ОГ с устройствами денитрификации (удаления соединений азота).

Катализаторы-накопители оксидов азота используются уже в настоящее время для удаления оксидов азота, образующихся в так называемых обедненных ОГ двигателей, работающих на обедненных смесях (дизельных двигателей, работающих на обедненных смесях бензиновых двигателей с непосредственным впрыскиванием топлива). Действие катализаторов-накопителей оксидов азота по их удалению из ОГ основано при этом на том, что в период работы двигателя на обедненной смеси (период накопления) оксиды азота в виде нитратов аккумулируются накапливающим их материалом катализатора-накопителя оксидов азота. В последующий период работы двигателя на обогащенной смеси (период регенерации, период денитрификации) ранее образовавшиеся нитраты разлагаются, а вновь выделяющиеся оксиды азота взаимодействуют с обладающими восстановительным действием обогащающими компонентами ОГ на катализаторе-накопителе с образованием азота, диоксида углерода и воды. Обогащающими компонентами ОГ называют помимо прочего обладающие восстановительным действием углеводороды, монооксид углерода, аммиак и водород.

Принцип работы катализаторов-накопителей оксидов азота подробно описан в документе SAE 950809, изданном Обществом автотракторных инженеров (США). Состав катализаторов-накопителей оксидов азота достаточно хорошо известен специалисту в данной области техники. В качестве накапливающих оксиды азота материалов обычно используются основные соединения щелочных или щелочноземельных металлов, такие, например, как оксиды, гидроксиды или карбонаты бария и стронция, нанесенные в тонко дисперсном виде на пригодные для этого материалы-носители. К числу таких материалов-носителей, пригодных для нанесения на них накапливающих оксиды азота компонентов, относятся термостабильные оксиды металлов с высокоразвитой поверхностью. Помимо этого катализатор-накопитель оксидов азота содержит также каталитически активные благородные металлы платиновой группы и при необходимости накапливающие кислород материалы (DE 502006004606 D1). Такой состав придает катализатору-накопителю оксидов азота способность выполнять в условиях работы на стехиометрической смеси функцию трехкомпонентного каталитического нейтрализатора (см. публикацию DE 102010033689 А1, а также цитируемую в ней литературу).

Продолжительность периода накопления оксидов азота (работа на обедненной смеси) составляет обычно от 100 до 2000 секунд и зависит от аккумулирующей способности катализатора и концентрации оксидов азота в ОГ. Однако у состарившихся катализаторов со сниженной аккумулирующей способностью продолжительность периода накопления оксидов азота может сокращаться даже до 50 секунд и менее. Продолжительность же периода регенерации (работа на обогащенной смеси) всегда существенно короче и составляет лишь несколько секунд (от 5 до 20 с). Отработавшие газы, выходящие из катализатора-накопителя оксидов азота в период его регенерации, в основном более не содержат вредных веществ и имеют приблизительно стехиометрический состав. Их коэффициент избытка воздуха λ (который отражает соотношение между топливом и воздухом в рабочей смеси по содержанию кислорода в ОГ, см. ниже) на протяжении этого времени равен почти 1. К концу периода регенерации количества выделившихся оксидов азота и количества кислорода, связанного с накапливающими его компонентами катализатора, становится более недостаточно для окисления всех обогащающих компонентов ОГ. По этой причине происходит прорыв таких компонентов ОГ через катализатор, а коэффициент избытка воздуха снижается по ходу потока ОГ за катализатором-накопителем оксидов азота до значения меньше 1. Подобный прорыв указывает на окончание регенерации и может регистрироваться так называемым лямбда-зондом (кислородным датчиком) за катализатором-накопителем оксидов азота.

На функцию катализаторов-накопителей оксидов азота отрицательное влияние оказывают сернистые соединения, содержащиеся в топливе и моторном масле. Такие присутствующие по большей части в виде органических сернистых соединений компоненты превращаются в камере сгорания в двигателе преимущественно в диоксид серы SO2, который затем вместе с ОГ попадает в катализатор-накопитель оксидов азота. Аналогично механизму накопления оксидов азота SO2 окисляется на каталитически активном компоненте до SO3 и затем с образованием соответствующих сульфатов аккумулируется в накапливающем оксиды азота материале. С увеличением количества оксидов азота и оксидов серы, аккумулируемых в накапливающем оксиды азота материале, снижается его аккумулирующая способность. Образовавшиеся в результате такого аккумулирования оксидов азота нитраты можно, как указано выше, путем кратковременного обогащения отработавших газов разлагать в оксиды азота (NOx) и восстанавливать их с применением монооксида углерода, водорода и углеводородов в качестве восстановителей до азота с образованием воды и диоксида углерода. Поскольку образовавшиеся в результате подобного аккумулирования оксидов серы сульфаты термически стабильнее соответствующих нитратов, накопление оксидов серы катализатором-накопителем оксидов азота приводит в нормальных рабочих условиях к его отравлению, которое даже при наличии восстановительных условий в ОГ становится обратимым обычно лишь при высоких температурах. Поэтому при высоком содержании серы в топливе (более 10 част./млн) катализаторы-накопители оксидов азота необходимо часто подвергать также обессериванию. Для этого в ОГ требуется создавать соответствующие условия, при которых возможно обессеривание, т.е. ОГ требуется обогащать и повышать их температуру. Коэффициент избытка воздуха лямбда (λ) в ОГ необходимо снижать до значения ниже 0,98, преимущественно ниже 0,95, а температуру ОГ необходимо доводить до значения в пределах от 600 до 750°С. В таких условиях образовавшиеся сульфаты разлагаются и выбрасываются в атмосферу в виде сероводорода или преимущественно в виде диоксида серы (DE 502007006908 D1).

Таким образом, катализатор-накопитель оксидов азота при поступлении в него серусодержащих ОГ помимо его регулярной регенерации для удаления накопленных оксидов азота необходимо также периодически обессеривать для восстановления его способности аккумулировать оксиды азота, непрерывно ухудшающейся из-за накопления им образующихся сульфатов. Интервал между двумя последовательными циклами обессеривания зависит от содержания серы в топливе, однако даже при высоком ее содержании обычно все еще равен нескольким часам работы двигателя и тем самым существенно длиннее интервала между двумя последовательными циклами регенерации для удаления накопленных оксидов азота. Для обессеривания обычно требуется от 2 до 10 мин. Тем самым процесс обессеривания также занимает больше времени, чем процесс регенерации катализатора-накопителя для удаления оксидов азота.

Частое обессеривание отрицательно сказывается на расходе топлива и приводит из-за необходимых высоких температур ОГ к быстрому старению катализаторов. Поэтому автомобили с работающими на обедненных смесях бензиновыми двигателями (двигателями внутреннего сгорания с принудительным воспламенением рабочей смеси) в настоящее время поступают в продажу лишь на европейском рынке, поскольку на нем реализуется топливо с содержанием серы менее 10 част./млн. В США же несмотря на особо строгое законодательство в отношении токсичности ОГ содержание серы в топливе для бензиновых двигателей в настоящее время все еще достигает 30 част./млн. В других регионах содержание серы в топливе еще значительно выше.

По указанным причинам при разработке автомобилей с работающими на обедненных смесях бензиновыми двигателями для тех рынков, где реализуется топливо с высоким содержанием серы, необходимо учитывать, что в этом случае катализаторы-накопители оксидов азота требуют частого своего обессеривания. Дополнительно к уже указанным выше недостаткам частого обессеривания, а именно: повышенному расходу топлива и воздействию высоких температур на катализаторы, появляется еще один недостаток, состоящий в высоких выбросах углеводородов и оксидов азота в процессе обессеривания, поскольку обогащенные ОГ в процессе обессеривания содержат в высоких концентрациях несгоревшие углеводороды, монооксид углерода и оксиды азота, а также образовавшийся из оксидов азота на катализаторах аммиак, но практически не содержат кислород, необходимый для превращения этих компонентов ОГ на катализаторах. Поэтому такие компоненты ОГ выбрасываются в виде вредных веществ в окружающую среду без их нейтрализации.

Однако американское законодательство в отношении токсичности ОГ предписывает необходимость соблюдения и без того уже крайне низких показателей предельно допустимого содержания углеводородов, монооксида углерода и оксидов азота в ОГ даже с учетом обессеривания катализаторов-накопителей оксидов азота. С этой целью показатели выброса вредных веществ в процессе обессеривания катализаторов-накопителей оксидов азота переносятся на весь ездовой цикл, предусмотренный для измерения уровня выброса вредных веществ. При этом было установлено, что показатели выброса вредных веществ уже в единственном цикле обессеривания катализаторов-накопителей оксидов азота могут превышать предельно допустимые значения, предписанные для транспортных средств так называемого класса SULEV (от англ. "Super Ultra Low Emission Vehicle", автомобиль с максимально низким выбросом вредных веществ).

В соответствии с этим исследования, связанные с разработкой новых катализаторов-накопителей оксидов азота, ориентированы на поиск и разработку накапливающих сред, которые позволяли бы легче обессеривать их, т.е. при меньшей температуре и при меньшем выбросе вредных веществ. Отправной точкой в этом направлении является решение, описанное в публикации WO 08/043604 А1. В этой заявке предложен способ, применение которого позволяет снизить температуру обессеривания традиционных катализаторов-накопителей оксидов азота, содержащих платиновый компонент и по меньшей мере один накапливающий оксиды азота материал. При этом снижают основность химического окружения платины, тогда как накапливающий оксиды азота материал может как таковой оставаться неизменным. Помимо этого в данной публикации предложен получаемый в результате применения этого способа, усовершенствованный катализатор-накопитель оксидов азота с пониженной температурой его обессеривания. Подобные катализаторы особо пригодны для нейтрализации оксидов азота в ОГ дизельных двигателей. Однако и у таких катализаторов-накопителей все еще необходима температура выше 550°С с целью обеспечить достаточно полное удаление серы.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача предложить другие возможности по эффективной и обеспечивающей максимально возможную экономию топлива регенерации в остальном сравнимых по своей эффективности катализаторов-накопителей оксидов азота. Эта и другие, вытекающие из уровня техники задачи решаются согласно п. 1 формулы изобретения путем применения особого способа обессеривания имеющих особое исполнение катализаторов-накопителей оксидов азота. В зависимых от п. 1 пунктах формулы изобретения представлены различные предпочтительные варианты предлагаемого в изобретении применения.

Положенную в основу изобретения задачу удается решить неожиданно простым, но от этого не менее эффективным путем благодаря применению способа целенаправленного обессеривания катализаторов-накопителей оксидов азота, используемых для снижения токсичности (нейтрализации) ОГ работающих преимущественно на обедненных смесях бензиновых двигателей и имеющих содержащие церий и щелочноземельный металл накапливающие оксиды азота материалы при массовом соотношении между содержащим церий и содержащим щелочноземельный металл накапливающими оксиды азота материалами в пределах от 10:1 до 20:1 (в пересчете на соотношение СеО2/оксид щелочноземельного металла), при этом катализаторы-накопители оксидов азота обессеривают при повышенных температурах не ниже 500°С и при соотношении воздух/топливо λ, которое в среднем лежит в пределах от не менее 0,98 до не более 1,0. При создании изобретения было установлено, что вышеописанный способ обессеривания накапливающих оксиды азота материалов в высшей степени пригоден для использования применительно к катализаторам-накопителям, у которых их накапливающий компонент состоит преимущественно, но не исключительно из церийсодержащих накапливающих структурных фрагментов. В соответствующих изобретению пределах соотношения воздух/топливо катализатор-накопитель оксидов азота действует как трехкомпонентный каталитический нейтрализатор, и поэтому первичные ОГ выходят из системы снижения их токсичности преимущественно в виде диоксида углерода, воды и азота. Дополнительный топливоемкий нагрев и одновременное обогащение ОГ, неизбежные у стандартных катализаторов-накопителей оксидов азота, можно не осуществлять при движении в определенных режимах (при движении по автомагистрали). При движении в таких режимах катализатор-накопитель оксидов азота уже нагрет до достаточно высокой температуры. Благодаря целенаправленной настройке состава горючей смеси, а тем самым и состава ОГ на варьирующийся в пределах от стехиометрического до слегка обогащенного возможно эффективное осуществление процесса обессеривания. Данный фактор, во-первых, способствует экономии топлива. Однако помимо этого было установлено, что в рассматриваемых условиях содержащаяся в катализаторе-накопителе оксидов азота сера выходит из него преимущественно в виде SO2. Поэтому практически полностью подавляется появление неприятного запаха, который обусловлен обычно образующимся при регенерации сероводородом (H2S).

Катализаторы-накопители оксидов азота известны уже достаточно давно. В отношении принципа их работы и конструктивного оформления можно сослаться на соответствующие литературные источники (WO 13008342 А1, WO 12140784 A1, WO 2005/092481 А1, ЕР 1317953 А1, ЕР 1016448 В1, ЕР 1321186 В1, ЕР 1911506 А, а также ЕР 1101528 А). В качестве накапливающих компонентов в катализаторах-накопителях оксидов азота используются главным образом основные оксиды щелочных металлов, щелочноземельных металлов, но прежде всего оксид бария, и редкоземельных элементов, прежде всего оксид церия, которые реагируют с диоксидом азота с образованием соответствующих нитратов. В качестве церийсодержащего накапливающего материала используется преимущественно таковой, выбранный из группы, включающей оксид церия, смешанный оксид церия-циркония, легированный редкоземельными элементами оксид церия и их комбинации. Смешанный оксид церия-циркония легируют преимущественно оксидом лантана и/или празеодима в количестве от 0,5 до 10 мас. % в пересчете на общую массу смешанного оксида церия-циркония и оксида лантана и/или празеодима. К предпочтительным основным накапливающим материалам, таким, например, как накапливающие оксиды азота материалы, содержащие щелочноземельные металлы, относятся соединения, содержащие Mg, Ва, Sr, Са. Известно, что на воздухе такие материалы преобладающей частью представлены в виде карбонатов и гидроксидов. Эти соединения также пригодны для накопления оксидов азота. Поэтому при упоминании в описании изобретения основных накапливающих материалов, содержащих щелочноземельные металлы, под такими материалами подразумеваются также соответствующие карбонаты и гидроксиды. В качестве каталитически активных компонентов обычно используются благородные металлы платиновой группы (например, Pt, Pd, Rh), которые, как и накапливающий компонент, осаждают на материал-носитель. К пригодным для применения в этих целях материалам-носителям указанных компонентов относятся термостабильные оксиды металлов с высокой удельной поверхностью более 10 м2/г, которые обеспечивают возможность осаждения на них накапливающих компонентов в высокодисперсном виде. Для применения в этих целях пригодны, например, оксид церия и церийсодержащие смешанные оксиды, оксид алюминия, оксид магния, смешанные оксиды магния-алюминия, редкоземельные элементы и некоторые тройные оксиды. В качестве материала-носителя используется преимущественно активный оксид алюминия с высокой удельной поверхностью. Предпочтительно используемый при применении вышеописанного способа катализатор-накопитель оксидов азота в предпочтительных вариантах его выполнения наносят в виде покрытия на стенки каналов инертного корпуса-носителя из керамики или металла. Для применения в качестве корпуса-носителя на автомобилях особо пригодны проточные сотовые элементы из керамики или металла. Рассматриваемый в данном случае катализатор-накопитель оксидов азота может также присутствовать на или в фильтре для улавливания твердых частиц в качестве корпуса-носителя (ЕР 1837497 А1, ЕР 1398069 А2, DE 102009039249 А). Выражение "на или в" означает при этом возможность присутствия покрытия на стенке или в ее порах, соответственно пустотах.

Наряду с вышеописанными накапливающими материалами рассматриваемые катализаторы-накопители оксидов азота содержат также, как говорилось выше, благородные металлы. В отношении их количества и типа следует ориентироваться на представленный в начале описания уровень техники, относящийся к подобным катализаторам. В качестве благородных металлов используют преимущественно таковые, выбранные из группы, включающей палладий, платину и родий. Количественные соотношения между указанными металлами можно выбирать в соответствии с существующим уровнем знаний в данной области, при этом в предпочтительном варианте содержание платины в накапливающем материале составляет от 30 до 150 г/куб.фут, преимущественно от 40 до 100 г/куб.фут, особенно предпочтительно от 50 до 70 г/куб.фут. Содержание палладия составляет от 10 до 150 г/куб.фут, преимущественно от 20 до 100 г/куб.фут, особенно предпочтительно от 30 до 80 г/куб.фут. В катализаторном материале присутствует также родий в количестве от 0,5 до 10 г/куб.фут, преимущественно от 1 до 8 г/куб.фут, особенно предпочтительно от 1 до 5 г/куб.фут. Соотношение между указанными металлами составляет (50-100):(10-50):(1-5) (Pt/Pd/Rh), преимущественно (70-90):(12-30):(2-4), особенно предпочтительно 80:16:3 (в каждом случае ±10%).

Согласно изобретению предлагаемый в нем катализатор-накопитель оксидов азота характеризуется определенным соотношением между содержащим церий и содержащим щелочной металл накапливающими материалами. Указанное выше соотношение в пределах от 10:1 до 20:1 относится при этом к массе оксидов обоих этих компонентов (СеО2/оксид щелочноземельного металла). В предпочтительном варианте данное соотношение составляет от 12:1 до 19:1, особенно предпочтительно от 12,5:1 до 18:1. Обессеривание имеющего подобный состав катализатора-накопителя оксидов азота происходит уже при температурах от не ниже 500 до 800°С, преимущественно от 550 до 700°С, особенно предпочтительно от 600 до 650°С.

Целенаправленное обессеривание проводят согласно изобретению при определенном соотношении воздух/топливо (коэффициенте избытка воздуха, соотношении В/Т). Коэффициент избытка воздуха, необходимого для сгорания топлива (соотношение В/Т), рассчитывается как отношение массы воздуха mВ,факт, фактически имеющегося в распоряжении для сгорания топлива, к минимально необходимой стехиометрической массе воздуха mВ,ст, требующейся для полного сгорания топлива:

При коэффициенте избытка воздуха λ, равном 1, указанное соотношение соответствует стехиометрическому соотношению между воздухом и топливом в горючей смеси, когда mВ,факт = mВ,ст, т.е. соответствует соотношению, при котором все молекулы топлива теоретически полностью реагируют с кислородом воздуха без недостатка кислорода или без остающегося излишним кислорода, непрореагировавшего с топливом при его сгорании.

Применительно к двигателям внутреннего сгорания справедливы следующие условия:

λ<1 (например, 0,9) означает "количество воздуха ниже стехиометрического", т.е. указывает на наличие обогащенной или даже богатой смеси,

λ>1 (например, 1,1) означает "сверхстехиометрическое количество воздуха", т.е. указывает на наличие обедненной или даже бедной смеси.

Выражение ''λ=1,1'' означает, что количество воздуха, участвующего в сгорании топлива, на 10% больше того, которое потребовалось бы для стехиометрической реакции. Такое значение коэффициента избытка воздуха λ одновременно соответствует сверхстехиометрическому количеству воздуха.

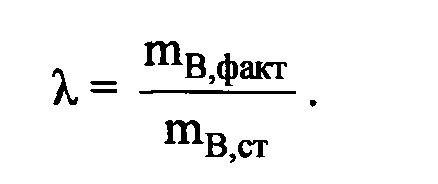

Согласно изобретению предлагаемый в нем способ осуществляют при коэффициенте избытка воздуха λ, который в среднем лежит в пределах от не менее 0,98 до не более 1,0, предпочтительно от не менее 0,99 до не более 1,0, особенно предпочтительно от не менее 0,995 до не более 1,0. Благодаря этому и благодаря использованию вышеуказанных катализаторов-накопителей оксидов азота удается существенно снизить выброс сероводорода (фиг. 1). При этом особенно предпочтителен вариант, в котором настроенный коэффициент избытка воздуха модулируют в процессе обессеривания с определенной частотой. Такая частота в предпочтительном варианте составляет от 0,5 до 20 Гц, преимущественно от 1 до 12 Гц, особенно предпочтительно от 1 до 5 Гц. Одновременно с этим целесообразно осуществлять модуляцию коэффициента избытка воздуха с амплитудой в пределах ±0,05, преимущественно ±0,01, особенно предпочтительно ±0,005.

Предлагаемые в изобретении катализаторы-накопители и адаптированный к ним способ, прежде всего с использованием вышеописанной модуляции, позволяют целенаправленно проводить обессеривание в тех режимах работы работающих на обедненных смесях бензиновых двигателей, которые приближены к обычным режимам движения соответствующего транспортного средства. Предусмотренные предлагаемым в изобретении способом пределы соотношения воздух/топливо у двигателей такого типа достигаются почти автоматически в диапазоне высоких нагрузок (например, при быстром движении по автомагистрали), и поэтому процесс обессеривания может с принятием лишь незначительных дополнительных мер протекать автоматически одновременно с работой двигателя в этих режимах при преобладающих в них температурах. Таким образом, в соответствии с этим можно, в чем состоит особое преимущество, добиться достаточного обессеривания катализатора-накопителя оксидов азота без необходимости дополнительного нагрева ОГ в этих целях путем изменения режима работы двигателя. Для достаточного обессеривания катализаторов-накопителей оксидов азота прежде всего не требуется дополнительное обогащение ОГ с целью доведения таким путем температуры катализатора-накопителя до температуры обессеривания. В подобных режимах движения целенаправленное, а также достаточное обессеривание в соответствии с изобретением может крайне эффективно происходить в том случае, когда работающий на обедненных смесях бензиновый двигатель работает на смесях, в которых соотношение воздух/топливо находится вблизи указанного выше интервала значений. Под "достаточным" согласно изобретению подразумевается степень обессеривания более 50%, предпочтительно более 60%, особенно предпочтительно более 70%, в пересчете на количество накопленной в катализаторе серы.

Особо предпочтительный вариант осуществления настоящего изобретения составляет способ, который для обессеривания катализатора-накопителя оксидов азота предусматривает соблюдение определенной последовательности следующих стадий. В качестве оптимальной при этом зарекомендовала себя последовательность из по меньшей мере 4-х сменяющих одна другую в чередующемся порядке фаз работы двигателя, при этом за фазой работы на обедненной смеси следует фаза обессеривания (λ = 0,995-1,0 (амплитуда в пределах ±0,005)), а отдельные фазы работы двигателя длятся от 5 до 30 мин. В предпочтительном варианте фаза работы двигателя на обедненной смеси при необходимости может быть в 2-6 раз короче фазы обессеривания. Особенно предпочтительна в этом отношении следующая последовательность фаз работы двигателя для обессеривания катализатора-накопителя оксидов азота:

- режим движения с работой двигателя на обедненной смеси в течение по меньшей мере 5-10 мин;

- работа двигателя на смеси с соотношением воздух/топливо от 0,995 до 1,0 (амплитуда в пределах ±0,005) в течение по меньшей мере 10-20 мин;

- режим движения с работой двигателя на обедненной смеси в течение по меньшей мере 2-5 мин;

- работа двигателя на смеси с соотношением воздух/топливо от 0,995 до 1,0 (амплитуда в пределах ±0,005) в течение по меньшей мере 10-30 мин.

Обессеривание по такой схеме позволяет оптимально и эффективно, но по меньшей мере в достаточной степени удалять накопленные оксиды серы из катализатора-накопителя оксидов азота. Следует отметить, что при подобном подходе сера выбрасывается в атмосферу преимущественно в виде диоксида серы, и поэтому такой процесс не приводит к появлению неприятного запаха, обусловленного образованием H2S. Обессеривание по предлагаемой в данном случае схеме в предпочтительном варианте проводят при температуре в интервале от 600 до 650°С.

Следует отметить, что в катализаторах-накопителях оксидов азота СеО2 одновременно используется в качестве оксида-носителя и в качестве накапливающего оксиды азота материала. В тех случаях, когда в настоящем описании речь идет о соотношении СеО2/оксид щелочноземельного металла, в этом соотношении учитывается исключительно тот СеО2, который способен в достаточной мере накапливать оксиды азота. Подобным свойством, например, не обладает СеО2, который присутствует, например, в структуре типа шпинели совместно с другими оксидами, такими как MgO или Al2O3. Поэтому в качестве обладающего способностью в достаточной мере накапливать оксиды азота рассматривается только тот церийоксидный накапливающий материал, который способен накапливать оксиды азота при температуре ниже 200°С в количестве по меньшей мере 2 мг/г, преимущественно по меньшей мере 3 мг/г, особенно предпочтительно по меньшей мере 3,5 мг/г, исключительно в пересчете на массу самого оксида церия.

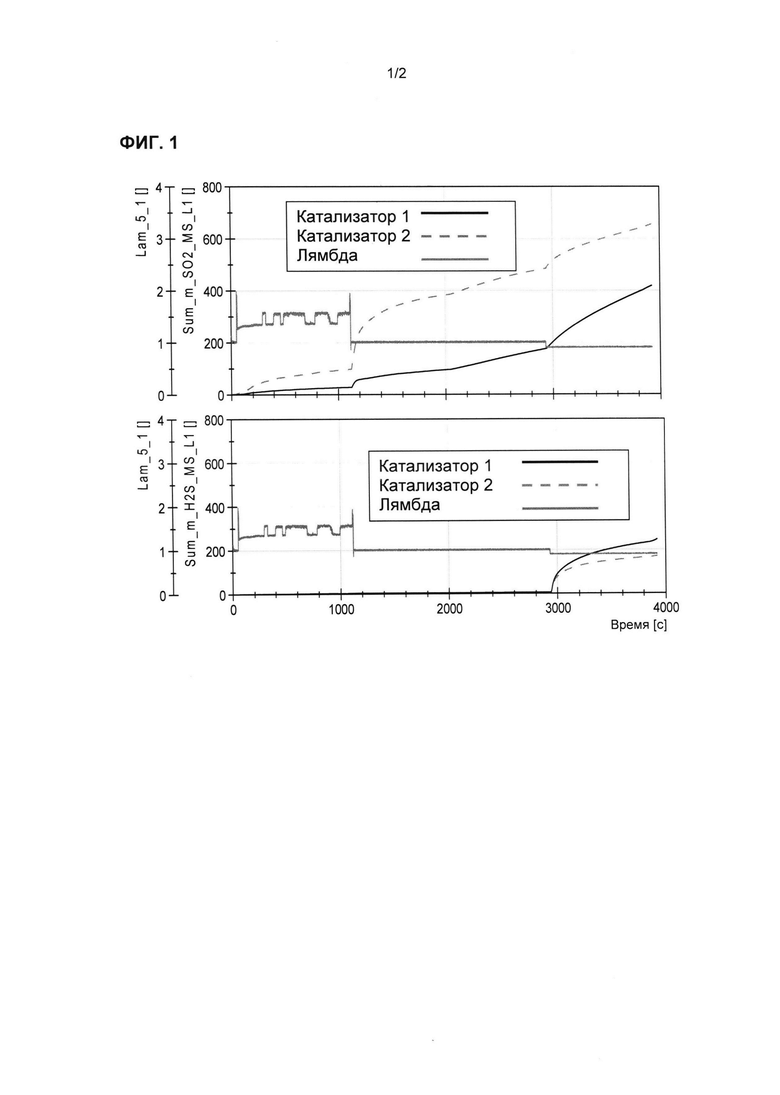

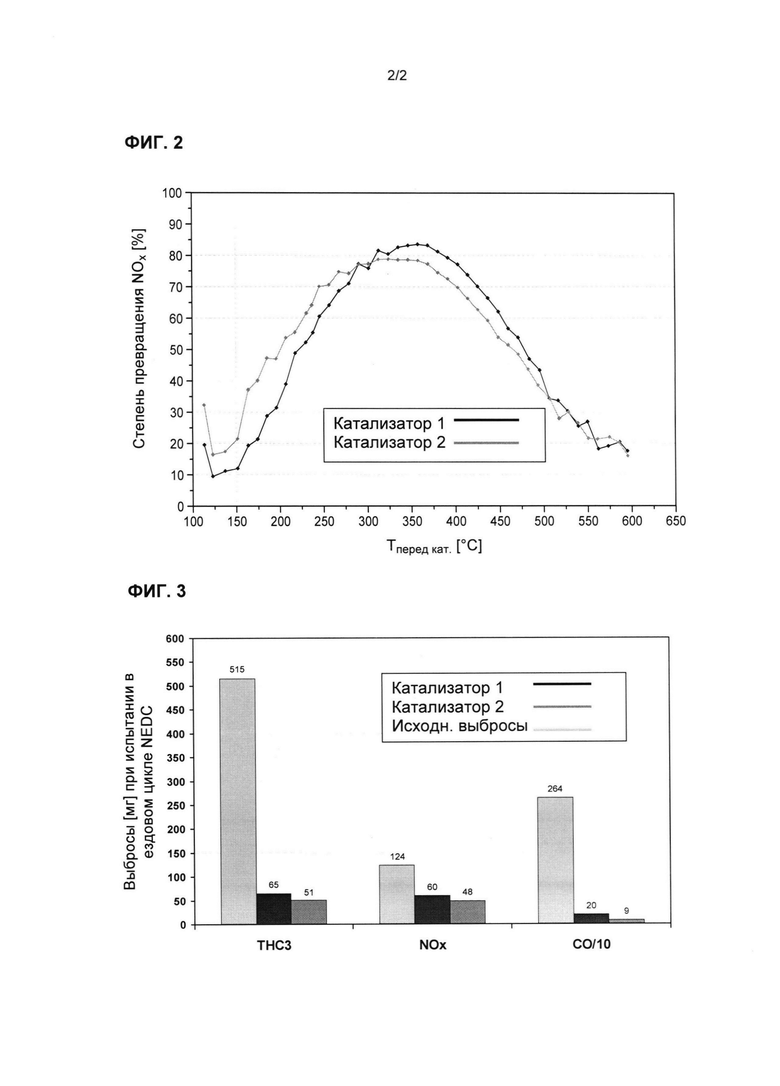

С использованием представленного в настоящем описании катализатора-накопителя оксидов азота удается добиться достаточного его обессеривания вблизи стехиометрической точки, чего невозможно добиться с достижением столь же хорошего результата при использовании обычных катализаторов-накопителей оксидов азота, у которых соотношение между содержащим церий и содержащим щелочноземельный металл накапливающими материалами в оксидной форме составляет менее 10:1. В предпочтительном варианте у катализатора-накопителя оксидов азота с соотношением между содержащим церий и содержащим щелочноземельный металл накапливающими материалами от 10:1 до 20:1 (который в испытании обозначен как катализатор 2, у которого массовое соотношение СеО2/оксид щелочноземельного металла составляет 12,5:1) интенсивность его обессеривания (т.е. скорость удаления серы) при температурах в интервале от 600 до 650°С и при коэффициенте избытка воздуха λ, равном 1, в два раза, предпочтительно в три раза, особенно предпочтительно в четыре раза, выше, чем у катализатора-накопителя оксидов азота, у которого то же соотношение составляет, например, 9,4:1 (катализатор 1) (фиг. 1). Одновременно необходимо особо подчеркнуть, что у представленных в настоящем описании катализаторов-накопителей оксидов азота оптимальный температурный интервал, в котором происходит накопление и превращение оксидов азота, смещен в сторону меньших температур (фиг. 2), а это в свою очередь указывает на возможность накопления, а также десорбции и оксидов серы при меньших температурах. Данный фактор особенно предпочтителен на фоне постоянно снижающейся температуры сгорания рабочей смеси даже у работающих на обедненных смесях бензиновых двигателей. При этом следует отметить, что у рассматриваемых катализаторов-накопителей оксидов азота не наблюдается никаких ухудшений касательно их производительности по NOx (фиг. 3).

Предлагаемый в изобретении способ позволяет целенаправленно и высокоэффективно обессеривать определенные катализаторы-накопители оксидов азота. Данный фактор важен с точки зрения расхода топлива. Такое целенаправленное обессеривание происходит преимущественно при движении автомобиля в обычном режиме, в котором работа двигателя сопровождается образованием горячих ОГ. В этом случае отсутствует необходимость в дополнительном нагреве катализатора-накопителя оксидов азота. При этом подавляется также образование сероводорода, который обладает неприятным запахом. На этом фоне предлагаемый в изобретении способ представляется особенно предпочтительным, при этом, однако, он никоим образом не очевиден исходя из известного уровня техники.

Графические материалы

На фиг. 1 показаны графики, отражающие процесс обессеривания обоих катализаторов (катализатора 1 и катализатора 2) в интервале температур от 600 до 650°С при λ>1, λ = 1 и λ = 0,9.

На фиг. 2 показаны графики, отражающие степень превращения NOx на испытывавшихся катализаторах в оптимальном температурном интервале, в котором происходит накопление и превращение оксидов азота, при этом катализатор 2 проявляет лучшие показатели по превращению NOx при меньших температурах.

На фиг. 3 показана диаграмма, иллюстрирующая абсолютное превращение вредных газов (исходные выбросы до нейтрализации) катализаторами 1 и 2.

Примеры

Для получения катализатора 2 на керамический сотовый корпус-носитель наносят первый слой А покрытия из гамма-оксида алюминия, которое содержит Pt, Pd и Rh, нанесенные на стабилизированный лантаном оксид алюминия, оксид церия в количестве 116 г/л, а также оксид бария в количестве 17 г/л и оксид магния в количестве 15 г/л. Содержание Pt и Pd составляет при этом 50 г/куб.фут (1,766 г/л) и 5 г/куб.фут (0,177 г/л), а общее количество покрытия из гамма-оксида алюминия составляет 181 г/л объема керамического корпуса-носителя. На первый слой покрытия из гамма-оксида алюминия наносят еще один слой Б покрытия из гамма-оксида алюминия, которое также содержит Pt, Pd и Rh, нанесенные на стабилизированный лантаном оксид алюминия. Содержание Pt, Pd и Rh в слое этого покрытии из гамма-оксида алюминия составляет 50 г/куб.фут (1,766 г/л), 5 г/куб.фут (0,177 г/л) и 5 г/куб.фут (0,177 г/л) соответственно. Слой Б покрытия из гамма-оксида алюминия при общем своем количестве 181 г/л содержит, кроме того, оксид церия в количестве 93 г/л.

Катализатор 1 получают способом, описанным в WO 2008/043604 (пример 1), при соотношении СеО2/ВаО в накапливающем компоненте 9,4:1. Количество применяемого ВаО составляет 17 г/л.

Описание эксперимента, результаты которого представлены на фиг. 1 Эксперимент проводят на высокодинамическом моторном стенде. В качестве двигателя используют бензиновый двигатель с непосредственным впрыскиванием топлива в зону свечи зажигания и с послойным распределением топливовоздушной смеси. При работе двигателя в постоянном режиме и при умеренных температурах катализатора (250-350°С) его, используя топливо с высоким содержанием серы (200 част./млн), насыщают серой в строго определенных в каждом случае количествах (процесс накопления оксидов серы SOx).

Затем путем перевода двигателя на работу в режим с заданным сочетанием нагрузки и частоты вращения температуру повышают до температуры обессеривания (температура удаления оксидов серы SOx 600-650°С). С целью надежно исключить выделение серы уже в период такого нагрева температуру повышают при коэффициенте к, который много больше единицы (λ >> 1). По достижении температуры удаления SOx коэффициент к настраивают на различные значения (постоянное значение, а также вариации значений, соответствующих обогащенной/обедненной смеси). Настроенное в каждом случае значение коэффициента к поддерживают постоянным в течение фиксированного промежутка времени. При этом инфракрасной спектроскопией с фурье-преобразованием регистрируют выделившиеся сернистые компоненты (процесс удаления оксидов серы SOx).

Описание эксперимента, результаты которого представлены на фиг. 2

Эксперимент проводят на динамической установке для получения синтетического газа, используя искусственно полученные ОГ. В ходе эксперимента нагретый катализатор 1, соответственно 2 охлаждают со скоростью 7,5°С/мин. В процессе такого охлаждения в течение фиксированного промежутка времени чередуют фазы накопления и регенерации (выделения). Установленная при этом на постоянное значение концентрация NOx составляет 500 част./млн. Анализ проводится в каждом случае на протяжении одного цикла создания обедненных/обогащенных условий и предоставляет данные о степени превращении оксидов азота в зависимости от температуры катализатора и по отношению к исходной концентрации NOx, равной 500 част./млн.

Описание эксперимента, результаты которого представлены на фиг. 3 Эксперимент проводят на высокодинамической установке для получения синтетического газа. При этом параметры, характеризующие выброс ОГ транспортным средством (выбросы, температура, массовый расход, объем катализатора на транспортном средстве и другие), переносят в заданном масштабе от 1:5 до 1:50 на установку для получения синтетического газа и оба катализатора (1 и 2) испытывают на их производительность по превращению вредных веществ. По результатам различных перекрестных сравнений между собой установки для получения синтетического газа и транспортного средства была выявлена хорошая корреляция производительности по превращению вредных веществ в соответствующем масштабе.

Изобретение относится к применению определенного способа целенаправленного обессеривания определенных катализаторов-накопителей оксидов азота. Применение способа целенаправленного обессеривания катализаторов-накопителей оксидов азота, используемых для снижения токсичности отработавших газов. Отработанные газы работают преимущественно на обедненных смесях бензиновых двигателей и имеют содержащие церий и щелочноземельный металл накапливающие оксиды азота материалы при массовом соотношении между содержащим церий и содержащим щелочноземельный металл накапливающими оксиды азота материалами в пределах от 10:1 до 20:1. Катализаторы-накопители оксидов азота обессеривают при температурах не ниже 500°C, соотношении воздух/топливо λ, которое в среднем лежит в пределах от не менее 0,98 до не более 1,0. Изобретение направлено прежде всего на применение определенного способа, адаптированного к имеющим особый состав катализаторам-накопителям оксидов азота и обеспечивает существенное снижение выброса сероводорода. 8 з.п. ф-лы, 3 ил.

1. Применение способа целенаправленного обессеривания катализаторов-накопителей оксидов азота, используемых для снижения токсичности отработавших газов, работающих преимущественно на обедненных смесях бензиновых двигателей и имеющих содержащие церий и щелочноземельный металл накапливающие оксиды азота материалы при массовом соотношении между содержащим церий и содержащим щелочноземельный металл накапливающими оксиды азота материалами в пределах от 10:1 до 20:1, отличающееся тем, что катализаторы-накопители оксидов азота обессеривают при температурах не ниже 500°C и при соотношении воздух/топливо λ, которое в среднем лежит в пределах от не менее 0,98 до не более 1,0, причем

обладающим способностью в достаточной мере накапливать оксиды азота рассматривается только тот церийоксидный накапливающий материал, который способен накапливать оксиды азота при температуре ниже 200 °C в количестве по меньшей мере 2 мг/г, исключительно в пересчете на массу самого оксида церия.

2. Применение по п. 1, отличающееся тем, что в катализаторах-накопителях оксидов азота церийсодержащие накапливающие оксиды азота материалы выбраны из группы, включающей оксид церия, смешанный оксид церия-циркония, легированный редкоземельными элементами оксид церия и их комбинации.

3. Применение по п. 1, отличающееся тем, что в катализаторах-накопителях оксидов азота щелочноземельные металлы в содержащих их накапливающих оксиды азота материалах выбраны из группы, включающей барий, кальций, стронций, магний.

4. Применение по одному из пп. 1-3, отличающееся тем, что температура в процессе обессеривания составляет от 500 до 800°C.

5. Применение по одному пп. 1-3, отличающееся тем, что в процессе обессеривания настроенный коэффициент избытка воздуха модулируют с частотой от 0,5 до 20 Гц.

6. Применение по п. 5, отличающееся тем, что в процессе обессеривания модуляция коэффициента избытка воздуха (λ) осуществляется с амплитудой в пределах ±0,05 относительно его настроенного значения.

7. Применение по одному из пп. 1-3, отличающееся тем, что для обессеривания катализаторов-накопителей оксидов азота отработавшие газы не обогащают дополнительно путем изменения режима работы двигателя для доведения тем самым температуры до температуры обессеривания.

8. Применение по п. 7, отличающееся тем, что обессеривание происходит при движении в обычном режиме, в котором бензиновый двигатель работает на обедненных смесях с коэффициентом избытка воздуха, лежащим в указанных в п. 1 пределах.

9. Применение по одному из пп. 1-3, отличающееся тем, что предусмотрена последовательность из по меньшей мере 4-х сменяющих одна другую в чередующемся порядке фаз работы двигателя, при этом за фазой работы на обедненной смеси следует фаза обессеривания (λ=0,995-1,0 (амплитуда в пределах ±0,005)), а отдельные фазы работы двигателя длятся от 5 до 30 мин.

| US 6350421 B1, 26.02.2002 | |||

| DE 19827195 A1, 23.12.1999 | |||

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ УСТРОЙСТВА НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ, СОДЕРЖАЩЕГО ЛОВУШКУ ДЛЯ СЕРЫ И КАТАЛИЗАТОР-НАКОПИТЕЛЬ ОКСИДОВ АЗОТА | 1999 |

|

RU2213870C2 |

| Способ очистки отработавших газов двигателя внутреннего сгорания | 1983 |

|

SU1193276A1 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ ТОКСИЧНОСТИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2479341C2 |

| EP 1911506 A1, 16.04.2008 | |||

| Установка пожаротушения | 1989 |

|

SU1666127A1 |

Авторы

Даты

2018-08-01—Публикация

2014-04-17—Подача