Изобретение относится к области порошковой металлургии и может быть использовано при проведении процессов синтеза и спекания для получения тугоплавких материалов из группы нитридов.

Известна вакуумная электропечь сопротивления, содержащая корпус с нагревателем, снабженным экранной теплоизоляцией, выполненной из пластин углерод-углеродных композиционных материалов, расположенные по торцам корпуса боковые герметизирующие крышки, установленную в рабочей зоне печи подставку для размещения изделий в виде засыпки или брикетов, систему вакуумирования, включающую вакуумный насос (RU 106342, публ. 10.07.2011 г.).

В известной печи пыль, образующаяся при высокотемпературном синтезе материалов шихты, и в значительном количестве пыль от углеродных экранов и мелкодисперсных частиц материала шихты, попадает в систему вакуумной откачки и выводит из строя вакуумный насос, что останавливает работу печи.

Наиболее близкой по технической сущности к заявляемой является вакуумная печь сопротивления для высокотемпературного синтеза и спекания изделий, спрессованных из порошков, преимущественно тугоплавких металлов и их соединений (RU 131140, публ. 10.08.2013 г.). Печь содержит корпус с вольфрамовым нагревателем, снабженным экранной теплоизоляцией, выполненной из фольги тугоплавких металлов, расположенные по торцам корпуса верхнюю и нижнюю герметизирующие крышки, установленную в рабочей зоне печи вольфрамовую решетку для размещения изделий в виде засыпки или брикетов, систему вакуумной откачки, включающую вакуумный насос.

Известной печи также присущ недостаток аналога, а именно попадание пыли, образующейся при высокотемпературном синтезе материалов шихты, в систему вакуумирования, выводящее из строя вакуумный насос и приводящее к остановке работы печи.

Кроме того, при синтезе тугоплавких металлов из группы нитридов реакция высокотемпературного синтеза происходит не только с исходными материалами шихты, а также с нагревателями из вольфрама, что выводит из строя нагреватели и останавливает работу печи.

Задача изобретения заключается в увеличении надежности работы высокотемпературной вакуумной печи сопротивления при проведении высокотемпературного синтеза тугоплавких металлов из группы нитридов.

Технический эффект состоит в предотвращении попадания в систему вакуумной откачки печи пыли, образующейся при высокотемпературном синтезе тугоплавких металлов, с целью увеличения времени работы печи без технического обслуживания вакуумного насоса.

Для достижения технического эффекта в высокотемпературной вакуумной печи сопротивления, содержащей корпус с нагревателем, снабженным экранной теплоизоляцией, расположенные по торцам корпуса верхнюю и нижнюю герметизирующие крышки, стол в рабочей зоне печи для размещения изделий в виде засыпки или брикетов, систему вакуумной откачки полости печи, включающую маслозаполненный вакуумный насос, система вакуумной откачки дополнительно содержит устройство для улавливания пыли, выполненное в виде обтекаемого корпуса с верхним и нижним патрубком, в полости которого с зазором к корпусу установлена на держателе емкость для силиконового масла, открытая часть которой направлена в сторону верхнего патрубка, при этом верхний патрубок соединен трубопроводом с полостью печи, а нижний патрубок соединен трубопроводом с вакуумным насосом.

Преимущественно, нагреватели и экранная теплоизоляция выполнены из углекомпозитного материала.

Изобретение поясняется чертежами.

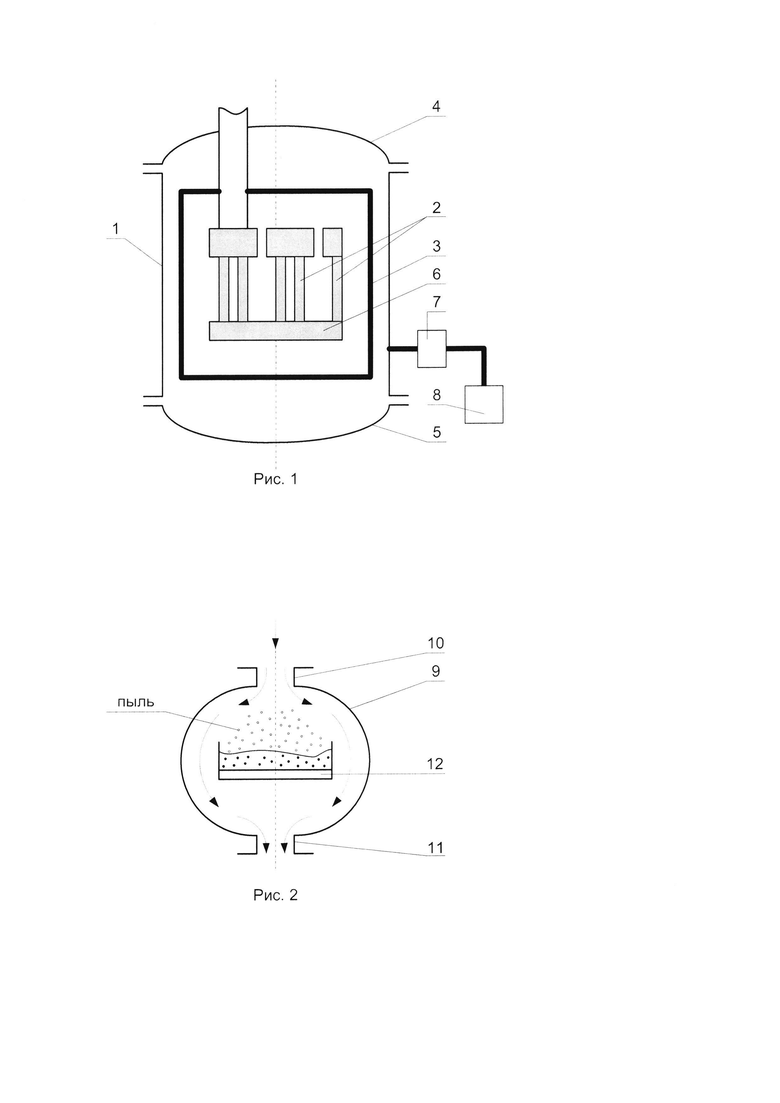

На фигуре 1 представлена схема заявленной печи.

На фигуре 2 представлена схема устройства для улавливания пыли.

Высокотемпературная вакуумная печь сопротивления содержит корпус 1, стержневой нагреватель 2 из углерод-углеродного композита, экранную теплоизоляцию 3, выполненную из войлока углеродного «Карбопон В-22», расположенные по торцам корпуса верхнюю и нижнюю герметизирующие крышки 4, 5 (фиг. 1). В рабочей зоне печи размещен стол 6 для тигля с шихтой, содержащей в известных пропорциях готовый материал и начальное сырье. Система вакуумной откачки полости печи включает маслозаполненный вакуумный насос 7. В систему вакуумной откачки полости печи дополнительно введено устройство 8 для улавливания пыли, выполненное в виде обтекаемого корпуса 9 с верхним и нижним патрубками 10, 11, в полости которого с зазором к корпусу установлена на держателе (на чертеже не показано) емкость 12 для силиконового масла, открытая часть которой направлена в сторону верхнего патрубка 10, при этом верхний патрубок 10 соединен трубопроводом с полостью печи, а нижний патрубок 11 соединен трубопроводом с вакуумным насосом 7 (фиг. 2).

Работа печи осуществляется следующим образом.

С помощью лифта (на чертеже не показано) осуществляют нижнюю загрузку печи тиглями с шихтой из смешанного в определенных пропорциях готового материала и начального продукта, в частности нитрида алюминия и порошка алюминия, или нитрида циркония и порошка циркония. После чего с помощью подъемного механизма (на чертеже не показано) перемещают стол 6 с тиглями в полость печи. С помощью маслозаполненного вакуумного насоса 7 производят откачку полости печи. Затем включают нагревательный элемент 2, подключенный через понижающий трансформатор тока. В полости печи происходит процесс неорганического синтеза, при котором зашихтованный материал превращается в готовый продукт.

Использование нагревателей и экранов теплоизоляции, выполненных из углекомпозитного материала, обусловлено следующим. Применение вольфрамовых нагревателей при получении тугоплавких материалов из группы нитридов в условиях азотной газовой среды при температуре 1000-1700 градусов Цельсия приводит к реакции высокотемпературного синтеза не только с материалами шихты, но и с вольфрамовыми нагревателями. При этом образуются частицы вольфрам нитрида, что выводит нагреватели из строя. Углекомпозитные нагреватели надежны в работе, так как нейтральны в азотной газовой среде при высоких температурах. Недостатком углекомпозитных нагревателей является образование при высокотемпературном синтезе большого количества пылевидных частиц.

Материалы, используемые для получения шихты, а именно нитрид алюминия и порошок алюминия, или нитрид циркония и порошок циркония, являются абразивами. При их высокотемпературном синтезе образуются пылевидные абразивные частицы, которые вместе с пылевидными частицами от углекомпозитных нагревателей попадают в систему вакуумной откачки печи и оседают в масле вакуумного насоса, выводя его из строя.

Для предотвращения попадания пыли в вакуумный насос в систему вакуумной откачки полости печи введено устройство 8 для улавливания пыли. Откачиваемая из полости печи газовая среда вместе с пылью через входной верхний патрубок 10 поступает в полость устройства 8. Газовая среда обтекает емкость 12 с силиконовым маслом, и через выходной нижний патрубок 11 поступает в маслозаполненный вакуумный насос 7. Пылевидные частицы по инерции попадают в емкость с силиконовым маслом, обладающим высокой вязкостью.

В устройстве 8 оседает до 90% пыли, размерами до 0,1 мм. До установки в конструкцию печи устройства 8 для улавливания пыли масло в высоковакуумном насосе (АВЗ-20Д) заменяли через 2-4 цикла работы печи при проведении синтеза, в основном карбида вольфрама. Высокотемпературная вакуумная печь сопротивления, включающая устройство 8 для улавливания пыли, позволила увеличить интервал между заменами масла в насосе до 30 циклов работы печи.

Введение в конструкцию высокотемпературной вакуумной печи сопротивления, согласно изобретению, устройства для улавливания пыли незначительно усложнило конструкцию печи, повысив надежность ее работы при синтезе абразивных исходных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2007 |

|

RU2339716C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2009 |

|

RU2419689C2 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2051323C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАСЛОСОДЕРЖАЩИХ БРИКЕТОВ СТРУЖКИ АКТИВНЫХ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234547C1 |

| ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2037558C1 |

| Вакуумная высокотемпературная нагревательная камера для обработки изделий | 2019 |

|

RU2734677C1 |

| СПОСОБ СИНТЕЗА ПОРОШКОВЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ТУГОПЛАВКИХ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240860C1 |

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ | 2004 |

|

RU2275567C1 |

| Высокотемпературная установка для градуировки термопар | 2021 |

|

RU2780306C1 |

| ВЕРТИКАЛЬНЫЙ РЕАКТОР СИНТЕЗА СЧЕТНОГО ГАЗА МЕТАНА ДЛЯ ИЗМЕРЕНИЯ ТРИТИЯ И РАДИОУГЛЕРОДА | 2008 |

|

RU2370479C1 |

Изобретение относится к области порошковой металлургии и может быть использовано при проведении процессов синтеза и спекания для получения тугоплавких материалов из группы нитридов. Высокотемпературная вакуумная печь сопротивления содержит расположенные внутри корпуса с герметизирующими крышками нагреватель с экранной теплоизоляцией, выполненные из углекомпозитного материала. В рабочей зоне печи размещен стол для изделий в виде засыпки или брикетов. Система вакуумной откачки полости печи включает заполненный маслом вакуумный насос и устройство для улавливания пыли, установленное между насосом и полостью печи. Устройство для улавливания пыли выполнено в виде обтекаемого корпуса с верхним и нижним патрубком, в полости которого с зазором к корпусу установлена на держателе емкость для силиконового масла, открытая часть которой направлена в сторону верхнего патрубка. Верхний патрубок соединен трубопроводом с полостью печи, а нижний патрубок соединен трубопроводом с вакуумным насосом. Изобретение позволяет предотвратить попадание пыли из полости печи в вакуумный насос и повысить надежность работы печи при синтезе абразивных исходных материалов. 1 з.п. ф-лы, 2 ил.

1. Высокотемпературная вакуумная печь сопротивления, содержащая корпус с нагревателем с экранной теплоизоляцией, расположенные по торцам корпуса верхнюю и нижнюю герметизирующие крышки, стол в рабочей зоне печи для размещения изделий в виде засыпки или брикетов, систему вакуумной откачки, включающую заполненный маслом вакуумный насос, отличающаяся тем, что система вакуумной откачки дополнительно снабжена устройством для улавливания пыли, выполненным в виде обтекаемого корпуса с верхним и нижним патрубком, в полости которого с зазором к корпусу на держателе установлена емкость с силиконовым маслом, открытая часть которой направлена в сторону верхнего патрубка, при этом верхний патрубок соединен трубопроводом с полостью печи, а нижний патрубок соединен трубопроводом с вакуумным насосом.

2. Высокотемпературная вакуумная печь сопротивления по п. 1, отличающаяся тем, что нагреватели и экранная теплоизоляция выполнены из углекомпозитного материала.

| Устройство для проверки вращающихся трансформаторов (ВТ) по эталонным | 1959 |

|

SU131140A1 |

| Гидравлический амортизатор для смягчения ударного действия при открывании и закрывании дверей подвижного состава | 1960 |

|

SU133911A1 |

| GB 1451952 A, 06.10.1976 | |||

| CN 1498036 A, 19.05.2004. | |||

Авторы

Даты

2018-08-02—Публикация

2017-05-31—Подача