Изобретение относится к технологии получения синтезированных мелкодисперсных порошков, в основном тугоплавких.

Известен целый ряд способов получения тугоплавких порошков, включающих плазмохимический метод, метод самораспространяющегося температурного синтеза под давлением, печной синтез.

Плазмохимический метод (Моссе А.Л., Бауров И.С. "Обработка дисперсных материалов в плазменных реакторах" - Мн.: Наука и техника, 1980, 209 с.) позволяет получать субмикронные и наноразмерные порошки тугоплавких материалов. Данный способ осуществляется в целом ряде устройств, например, приведенных в этом же источнике, но имеет ряд существенных недостатков: значительное загрязнение конечного продукта непрореагировавшими исходными компонентами, образование вторичных агломератов синтезируемого материала, сложность аппаратурного оформления и недолговечность работы узлов установки, работающих в контакте с высокоэнтальпийными потоками ионизированного газа, высокие удельные энергозатраты.

Самораспространяющийся высокотемпературный синтез (Левашов Е.А., Рогачев А.С., Юхвид В.И., Боровинская И.П. "Физико-химические и технологические основы СВС": М.: Изд-во "БИНОМ". - 176 с., 1999) осуществляется в известном устройстве, приведенном в том же источнике (стр. 155-156), и дает возможность получать широкий класс тугоплавких материалов при относительно простом аппаратурном оформлении и низких удельных энергозатратах, за счет использования тепла экзотермической реакции синтеза, Однако нерегулируемость температурного поля в зоне реакции синтеза не позволяет получить качественные синтезируемые материалы, как по фазовому составу, так и по степени загрязнения непрореагировавшими компонентами шихты. Кроме того, для получения качественных синтезируемых материалов в виде порошков требуется реализовать достаточно энергоемкий, с применением сложного оборудования, процесс измельчения, фракционирования, а также химического обогащения.

Наиболее близким к предлагаемому изобретению, относящемуся к способу синтеза тугоплавких порошковых материалов является печной метод синтеза (Гнесин Г.Г. "Бескислородные керамические материалы" - Киев: Техника, 1987. - 152 с. (стр. 56-59)).

По этому способу загружают исходную порошковую шихту с экзотермическими свойствами в рабочий объем реактора, вытесняют воздух путем вакуумирования и напускают газ-реагент или инертный газ. После этого нагревают шихту до температуры синтеза, в процессе реакции синтеза происходит разогрев шихты до температур, больших оптимальной температуры синтеза. После завершения реакции синтезированный материал охлаждают и выгружают его из реактора в виде спека. Полученные спеки подвергают дроблению, измельчению и фракционированию, получая порошковые тугоплавкие материалы различного технологического назначения. Процесс осуществляется в печах сопротивления или индукционных печах. К недостаткам указанного способа относится, главным образом, нерегулируемость температурных условий как по времени, так и по объему загрузки шихты, обусловленных экзотермичностью процесса синтеза. Это приводит на начальной стадии синтеза к образованию спеков, в которых резко тормозятся диффузионные процессы реагирующих веществ и, как следствие, существенно увеличивает время реакции, до 60-70 часов. Кроме этого, так же как и в СВС процессе, после окончания синтеза необходимо дробить, измельчать и фракционировать синтезированный материал. При осуществлении процесса печного синтеза наблюдается дополнительное загрязнение товарного материала частицами футеровки внутренней поверхности стенок реактора. Стадийность и длительность процесса синтеза, его высокая удельная энергоемкость не отвечают современным требованиям производства. Особенно ярко выражены указанные выше недостатки при получении субмикронных и наноразмерных порошков с регулируемым фазовым составом, исходные компоненты которых обладают высокими экзотермическими свойствами, например, порошков нитрида кремния.

Для переработки различных порошковых материалов (измельчение, смешивание, сушка, фракционирование и т.д.) широко используются пневмоциркуляционные методы и аппараты. Наиболее близкий к предлагаемому устройству пневмоциркуляционный аппарат (Отчет о НИР "Создание производства субмикронных и нанопорошков металлов, сплавов и неорганических соединений для получения новых перспективных функциональных и конструкционных материалов" - Томск, 2001, 95 с., № г.р. 01200105202, Инв. №02200105202 (стр. 15-18)) состоит из цилиндроконического корпуса с центрально расположенной транспортной трубой и аксиальным соплом подвода сжатого газа, патрубками загрузки и выгрузки перерабатываемого порошкового материала. В верхней части корпуса аппарата расположен блок центробежной сепарации, представляющий из себя лопаточный или дисковый ротор с приводом вращения. Выход блока центробежной сепарации, через патрубок вывода отсепарированного пылегазового потока, соединен с системой тонкого отделения отработанного газа от частиц, имеющей сборник товарного порошка. Однако, непосредственное, прямое использование такого аппарата для реализации высокотемпературного непрерывного процесса синтеза тугоплавких порошковых материалов не представляется возможным, т.к. в аппарате отсутствуют устройства нагрева шихты и газа, регулирования температуры, охлаждения пылегазового потока, непрерывной управляемой загрузки.

Предлагаемыми изобретениями решается задача непосредственного получения субмикронных и наноразмерных синтезированных порошков с регулируемым фазовым и гранулометрическим составом, в непрерывном режиме и с низкими удельными энергозатратами.

Для получения такого технического результата в предлагаемом способе синтеза порошковых материалов, преимущественно тугоплавких, включающем загрузку порошковой шихты в рабочий объем реактора, удаление воздуха из реактора, заполнение реактора газом-реагентом или инертным газом, нагревание шихты до заданной температуры синтеза за счет нагревания стенок реактора, охлаждение прореагировавшей шихты и выгрузку ее из реактора регулируют температурное поле в зоне реакции, для чего плотный слой шихты в рабочем объеме реактора нагревают до температуры, меньшей начальной температуры реакции синтеза, после чего подают в нижнюю часть рабочего объема реактора струю инертного газа или реагента, нагретого до температуры начала реакции синтеза, при этом струей газа эжектируют близлежащие слои порошковой шихты в начальную зону струи и транспортируют синтезируемый материал в верхнюю, свободную от шихты часть рабочего объема реактора, где, под действием силы тяжести, взаимодействия частиц между собой и изменения направления движения газа, большая часть частиц отделяется от транспортирующего газа и попадает снова в плотный слой циркулирующей в рабочем объеме реактора шихты, а отработанный газ, вместе с синтезируемыми, наиболее мелкими частицами, охлаждают и подают в верхнюю, сепарационную часть реактора, где подвергают их сепарации, после чего отработанный газ, вместе с синтезированными частицами выводят на стадию тонкой очистки, а соответствующее количество исходной шихты вводят непрерывным или дискретно-непрерывным образом в рабочий объем реактора. В процессе запуска и работы реактора регистрируют и регулируют температуру в зоне струи и плотном слое циркулирующей шихты путем изменения температуры и расхода газа и температуры стенок реактора, выдерживая температуру в пределах заданного температурного интервала синтеза.

Для обеспечения возможных частных форм реализации изобретения, в случае синтеза порошковой шихты с низкой реакционной способностью (слабая экзотермичность или шихта крупнодисперсная), реакцию синтеза осуществляют в периодическом режиме, при многократной циркуляции реагирующей шихты в плотном слое, причем, по окончании синтеза отключают нагрев стенок реактора и газа и осуществляют пофракционную выгрузку синтезированного материала путем изменения расхода и степени закрутки газа в сепарационной зоне.

Для получения дополнительного технического результата часть газа, поступающего в сепарационную часть реактора, вместе с отсепарированными частицами, рециркулируют в рабочий объем реактора через периферийную область зоны охлаждения.

Отличительные признаки предлагаемого способа - непосредственное получение субмикронных и наноразмерных синтезированных порошков с регулируемым фазовым и гранулометрическим составом за счет регулирования температурного поля в шихте и в зоне реакции синтеза, уменьшения времени синтеза отдельных частиц шихты. Это позволяет обеспечить полноту превращений, исключить финишные стадии дробления, измельчения и фракционирования синтезированного материала, организовать непрерывный процесс синтеза.

Для достижения названного технического результата предлагается устройство для синтеза, преимущественно, тугоплавких материалов, которое включает в себя устройство для синтеза керамических порошковых материалов, содержащее цилиндроконический бункер с одной или несколькими аксиальными транспортными трубами и одним или нескольким аксиальными соплами подвода газа соответственно, патрубок загрузки шихты, блок центробежной сепарации, расположенный в верхней части корпуса и представляющий из себя лопаточный или дисковый ротор с приводом вращения, патрубок вывода из корпуса отсепарированного пылегазового потока, соединенный с системой тонкого отделения отработанного газа от частиц и имеющий сборник товарного порошка. В отличие от известного предлагаемое устройство снабжено системами регулируемого нагрева стенок корпуса реактора и газа на входе в сопла, снабженные регуляторами расхода газа, кроме того, в центральной части корпуса, между блоком сепарации и транспортными трубами, расположено теплообменное устройство для охлаждения проходящего в сепарационный блок газа вместе со взвешенными в нем синтезируемыми частицами шихты, а сборник товарного порошка дополнительно снабжен весоизмерительным узлом контроля материала. К патрубку загрузки подсоединен выходной патрубок двухкамерного питателя, дополнительно снабженный патрубком сброса давления и байпасным трубопроводом, имеющим регулятор давления, и соединенным с трубопроводом сжатого газа перед соплом. Внутри плотного слоя циркулирующего порошка и в зоне струйного течения высокоэнтальпийного газа расположены датчики температуры, а в весоизмерительном устройстве датчик веса материала, выходные сигналы которых поступают на вход микропроцессора, выходы которого соединены с терморегуляторами нагрева стенок и газа, расхода газа, а также с регулятором расхода материала двухкамерного питателя. Все это позволяет получить тонкодисперсный синтезированный порошковый материал с заданными свойствами, организовать непрерывный процесс синтеза, путем организации регулируемого температурного поля в плотном слое циркулирующей шихты и в зоне взаимодействия высокоэнтальпийного струйного потока газа с частицами реагирующей шихты.

Для получения дополнительного технического результата ротор блока в своей верхней части снабжен рециркуляционной крыльчаткой, ограниченной двумя неподвижными дисками, большими своими основаниями соединенными с корпусом реактора, причем нижний диск имеет периферийные окна для вывода рециркулирующего потока и меньшим своим основанием соединен с верхним основанием аксиальной цилиндрической или конической вставкой, нижнее основание которой примыкает к теплообменному устройству.

Предлагаемые изобретения иллюстрируются чертежами, на которых изображены:

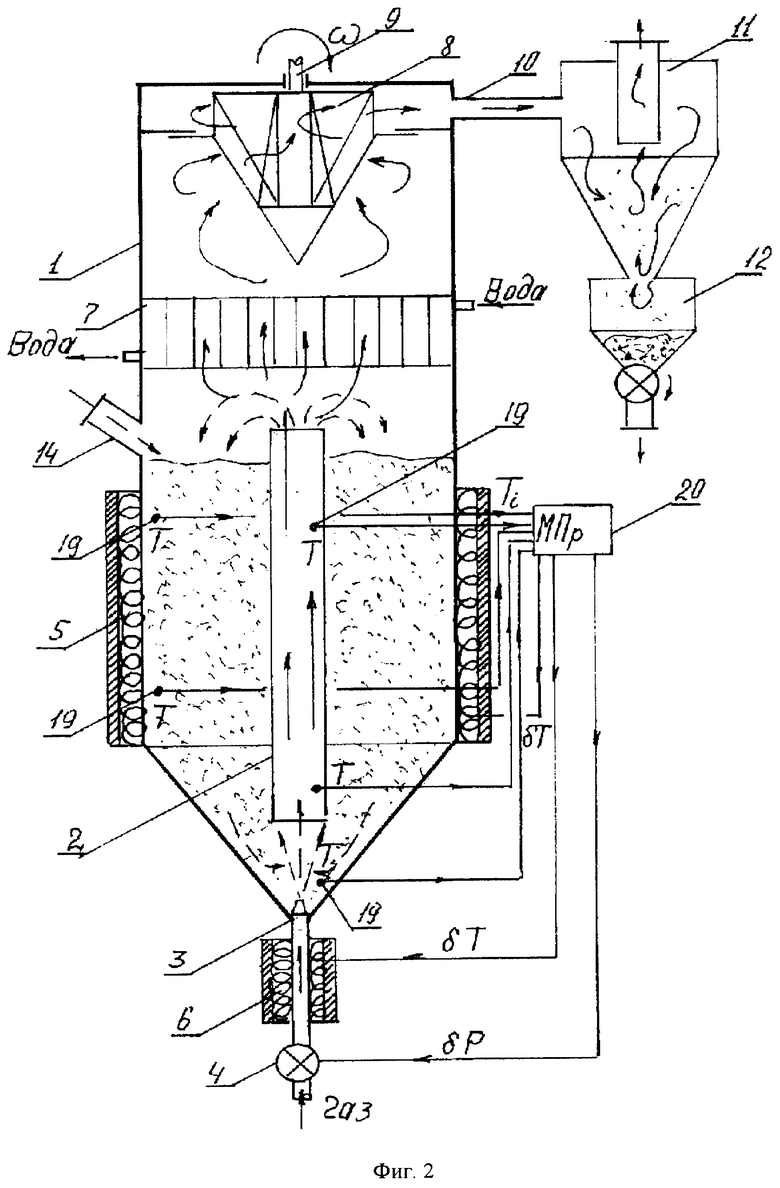

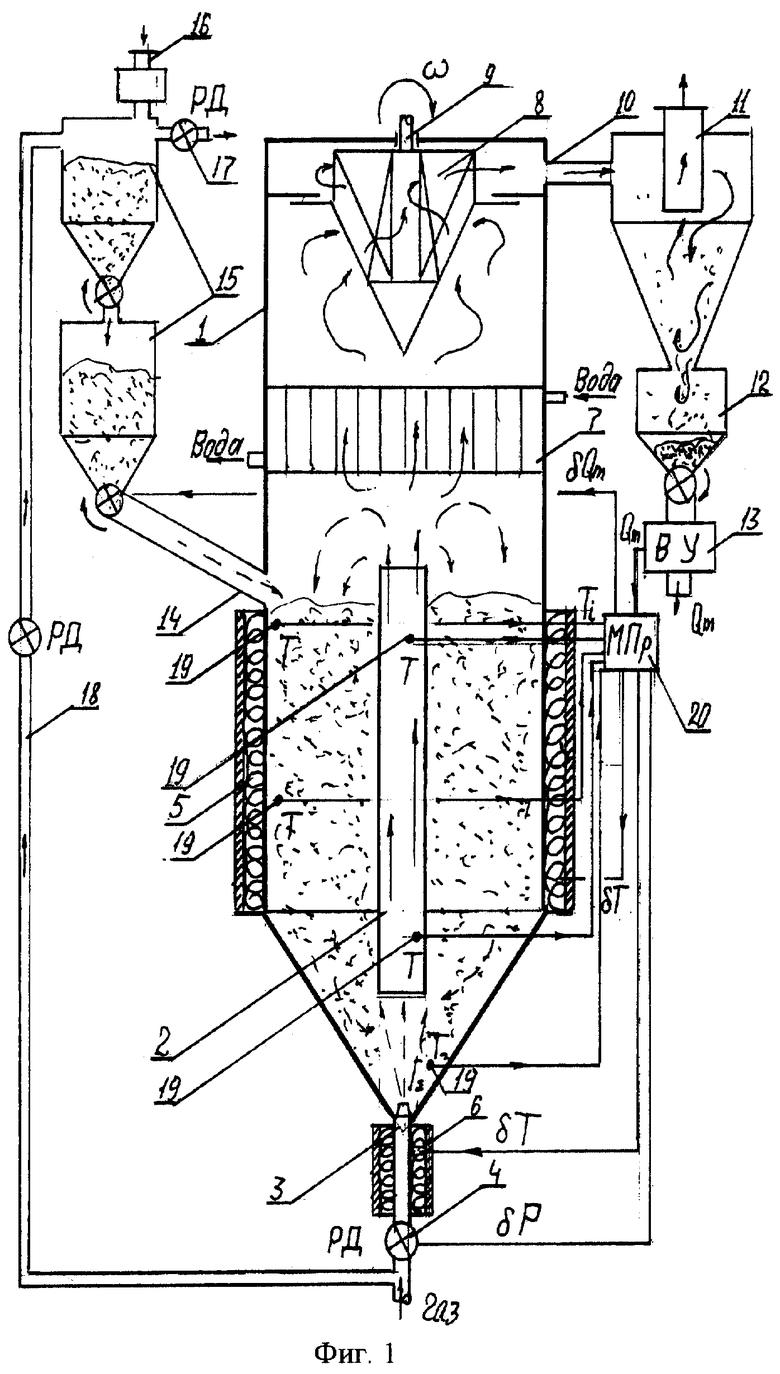

на фиг. 1 - схема устройства для осуществления предложенного способа;

на фиг.2 - схема устройства для процесса синтеза с использованием порошковой шихты с низкой экзотермичностью;

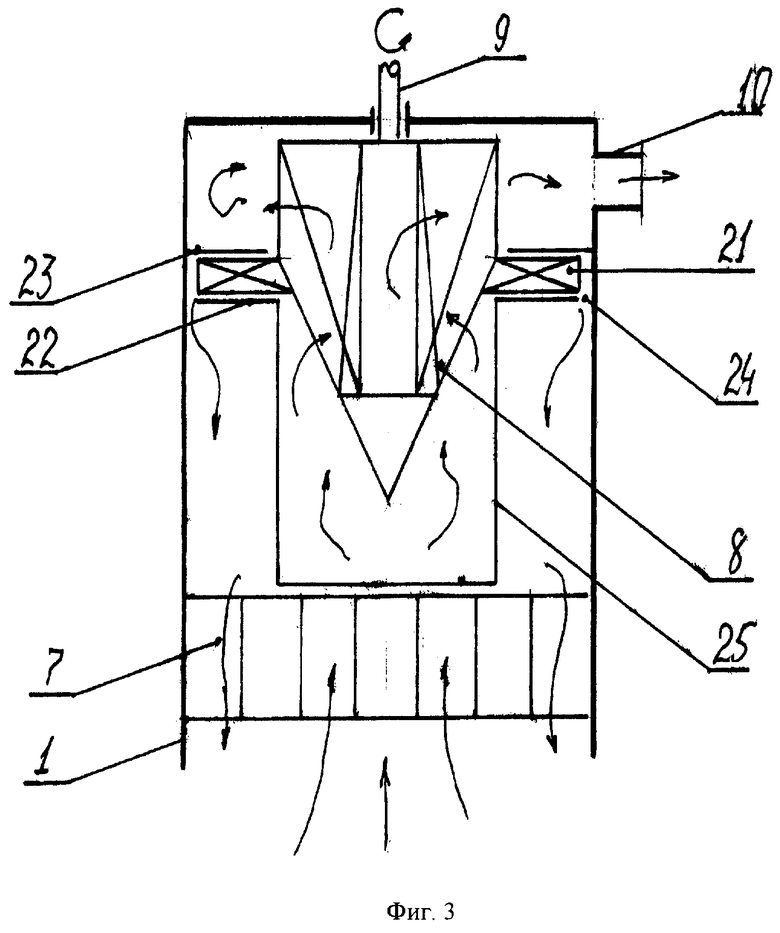

на фиг.3 - ротор с крыльчаткой для создания рециркулирующего потока газа в сепарационной зоне.

Предлагаемый способ осуществляется в следующей последовательности. В рабочий объем реактора подают порошковую шихту и удаляют воздух из реактора. Затем нагревают шихту в реакторе до температуры, меньшей температуры начала экзотермической реакции. По окончании стадии нагрева шихты в реактор подают рабочий газ. При этом температура газа на выходе из сопла должна быть большей или равной температуре начала экзотермической реакции. Струя газа, расширяясь, эжектирует близлежащие слои предварительно нагретой шихты и транспортирует частицы шихты в верхнюю, свободную от шихты часть рабочего объема реактора. Частицы, под действием силы тяжести, взаимодействия частиц между собой и изменения направления и скорости потока газа, в большей своей массе выделяются из потока отработанного газа и осаждаются на свободную поверхность плотного слоя шихты, медленно движущейся вниз, к зоне эжекционного захвата частиц струей газа. Таким образом, реализуется циркуляционное движение шихты в рабочем объеме реактора. В зоне захвата частиц высокоэнтальпийной струей газа происходит интенсивный тепломассообмен между частицами и газом и возникает экзотермическая реакция синтеза.

Отработанный газ, вместе с наиболее мелкими частицами прореагировавшей шихты, проходит через охлаждающее устройство и поступает в верхнюю, сепарационную часть реактора, основным элементом которой является интенсивно вращающийся пластинчатый или дисковый ротор, который создает центробежное поле, попадая в которое более крупные частицы задерживаются ротором и выводятся вдоль стенок корпуса вниз, дополнительно охлаждаясь, в плотный слой циркулирующей шихты, а мелкие частицы преодолевают центробежное поле ротора и выводятся на вход циклона. Размер предельного размера частиц, сепарируемых ротором, регулируется оборотами ротора и величиной проходящего через него потока газа. В циклоне частицы отделяются от газа и попадают в сборник товарного порошка, и, далее, в весоизмерительное устройство. Сигналы, поступающие от весоизмерительного устройства, позволяют регулировать непрерывную подачу исходной шихты в рабочий объем реактора.

Пример 1

Предлагаемое устройство для синтеза тугоплавких материалов содержит (фиг.1) цилиндроконический корпус 1 с аксиальной транспортной трубой 2 и аксиальным соплом подвода газа-реагента или инертного газа (далее газа) 3 с регулятором расхода 4. Для нагрева шихты внутри реактора предназначен регулируемый индукционный нагреватель 5, а для нагрева газа - индукционный регулируемый нагреватель 6. Внутри корпуса реактора, выше верхнего среза транспортной трубы 2 расположено охлаждающее устройство 7 с патрубками подвода и вывода охлаждающего агента (воды). Над устройством 7 расположен блок центробежной сепарации с дисковым или лопаточным ротором 8, приводимый во вращение через вал 9. В корпусе реактора 1, после сепарационного блока 8 расположен патрубок вывода отработанного газа вместе с синтезированными и отсепарированными частицами 10. Патрубок 10 соединен с циклоном 11, имеющим сборник товарного порошка 12, соединенный шлюзовым затвором с весоизмерительным устройством 13. В верхнюю часть корпуса 1 введен патрубок загрузки исходной шихты 14, соединенный с двухкамерным питателем 15, имеющим патрубок загрузки исходной шихты 16, вентиль сброса давления газа 17 и ввод байпасного трубопровода с регулятором давления 18, вход байпасного трубопровода 18 перед регулятором расхода газа 4. В плотный слой шихты и по внутренней поверхности транспортной трубы 2 введены термопары 19, соединенные с входом микропроцессора 20, куда подсоединен и выход датчика весоизмерительного устройства 13. Выход микропроцессора 20 соединен с исполнительными механизмами регулятора расхода 4 и регуляторами нагревателей 5 и 6, а также с приводом нижнего шлюзового затвора двухкамерного питателя 15.

Способ реализуется следующим образом. В рабочий объем реактора, через загрузочный патрубок 14 в корпусе 1 подают из двухкамерного питателя 15 порошковую шихту. По окончании загрузки реактора шихтой, не выше верхнего среза транспортной трубы 2, перекрывают патрубки загрузки 16 и патрубок вывода отработанного газа из циклона 11 и удаляют воздух из реактора либо путем вакуумирования рабочего объема реактора, либо путем нагнетания-сбрасывания давления рабочего газа в реакторе. Затем нагревают при помощи индукционного нагревателя 5 шихту в реакторе до температуры, меньшей температуры начала экзотермической реакции. Величина температуры нагрева шихты определяется ее дисперсностью и экзотермичностью. Чем больше дисперсность и экзотермичность, тем меньше температура нагрева и наоборот. По окончании стадии нагрева шихты через регулятор расхода 4 и сопло 3 подают рабочий газ в реактор. При этом температура газа, нагретого посредством нагревателя 6 на выходе из сопла, должна быть большей температуры начала экзотермической реакции. Струя газа, расширяясь, эжектирует близлежащие слои предварительно нагретой шихты и транспортирует частицы шихты через транспортную трубу 2 в верхнюю, свободную от шихты часть рабочего объема реактора. Частицы, под действием силы тяжести, взаимодействия частиц между собой и изменения направления и скорости потока газа, в большей своей массе выделяются из потока отработанного газа и осаждаются на свободную поверхность плотного слоя шихты, медленно движущейся вниз, к зоне эжекционного захвата частиц струей газа. Реализуется циркуляционное движение шихты в рабочем объеме реактора. В зоне захвата частиц высокоэнтальпийной струей газа происходит интенсивный тепломассообмен между частицами и газом и идет экзотермическая реакция синтеза, которая продолжается и в процессе транспортирования частиц шихты через транспортную трубу 2. В процессе синтеза, особенно в период начала реакции, повышается температура газа за счет экзотермического тепла реакции. Это регистрируется термопарами в зоне эжекционного захвата и внутри транспортной трубы и поступает на вход микропроцессора 20. Сигналы, поступающие от термопар 19, анализируются и, при повышении температуры газа выше заданного верхнего интервала температуры синтеза, от микропроцессора 20 поступают соответствующие сигналы на исполнительные органы нагрева газа 6 и шихты 5, или регулятора расхода газа 4. При повышении температуры газа за счет экзотермического тепла уменьшается нагрев газа, либо предварительный нагрев шихты. При падении температуры газа происходит обратное. Так как прореагировавшие частицы, попадающие на свободную поверхность шихты, имеют довольно высокую температуру, то температура в плотном слое дополнительно повышается и, соответственно, термопары 19 в плотном слое шихты реагируют на увеличение температуры и микропроцессор 20 выдает команду на соответствующее снижение нагрева за счет индукционного нагревателя 5.

Отработанный газ, вместе с наиболее мелкими частицами прореагировавшей шихты, проходит через охлаждающее устройство 7 и поступает в верхнюю, сепарационную часть реактора, основным элементом которой является интенсивно вращающийся пластинчатый или дисковый ротор 8, который создает центробежное поле, попадая в которое более крупные частицы задерживаются ротором 8 и выводятся вдоль стенок корпуса 1 вниз через устройство 7, дополнительно охлаждаясь, в плотный слой циркулирующей шихты, а мелкие частицы преодолевают центробежное поле ротора 8 и выводятся через патрубок 10 на вход циклона 11. Размер предельного размера частиц, сепарируемых ротором 8, регулируется оборотами ротора и величиной проходящего через него потока газа. В циклоне 11 частицы отделяются от газа и попадают в сборник товарного порошка 12 и, далее, в весоизмерительное устройство 13. Сигнал от весоизмерительного устройства 13 поступает на вход микропроцессора 20, с выхода которого поступает сигнал на регулируемый привод нижнего шлюзового дозатора двухкамерного питателя 15, который регулирует непрерывную подачу исходной шихты в рабочий объем реактора. Для исключения попадания воздуха вместе с загружаемой в реактор шихтой в верхнюю камеру питателя 15 периодически, после цикла загрузки шихтой, при перекрытом верхнем шлюзовом дозаторе и патрубке загрузки 16, осуществляется вытеснение воздуха путем одно- или многократного нагнетания-сброса рабочего газа через байпасную линию 18 и патрубок сброса газа 17. На выходе получают порошок с регулируемым фазовым и гранулометрическим составом.

Пример 2

В случае, если реализуется процесс синтеза с использованием порошковой шихты с низкой экзотермичностью, либо частицы шихты крупнодисперсные, то реакцию синтеза осуществляют в периодическом режиме при многократной циркуляции реагирующей шихты в плотном слое без дополнительной подачи шихты в рабочий объем реактора (фиг.2), при этом из устройства (фиг.1) исключается узел 13 и двухкамерный питатель 15 с байпасным трубопроводом 18. В этом случае в реакторе шихта многократно циркулирует в режиме синтеза, дополнительно измельчаясь и механоактивируясь, что интесифицирует процессы диффузии и, в свою очередь, синтеза. Наиболее мелкие синтезированные частицы выводятся из реактора в процессе указанной многократной циркуляции. После полного окончания процесса синтеза отключается нагрев элементов 5 и 6 и синтезированный материал охлаждается в потоке холодного газа. После охлаждения осуществляется пофракционная выгрузка синтезированного порошкового материала, начиная от мелких фракций к крупным. Интервалы фракционирования задаются режимными параметрами работы ротора 8. Указанный процесс фракционирования может вестись с использованием вместо рабочего газа обычного сжатого воздуха.

Для повышения эффективности сепарационного процесса в реакторе часть газового потока вместе с частицами рециркулируют в рабочий объем реактора через охлаждающее устройство 7. Данный процесс реализуется за счет рециркуляционной крыльчатки 21 (фиг.3), которой дополнительно снабжен ротор 8. Крыльчатка 21 вращается в зазоре между двумя неподвижными дисками 22, 23, большими своими основаниями примыкающими к стенке корпуса реактора 1, причем нижний диск 22 имеет на периферии (вблизи стенки 1) окна 24 и меньшим своим основанием соединен с верхним основанием аксиальной цилиндрической вставки 25, нижнее основание которой примыкает к устройству охлаждения 7. Создание рециркулирующего потока газа в сепарационной зоне улучшает вывод отсепарированных крупнодисперсных частиц из околороторной зоны и тем самым позволяет избежать нарушения аэродинамических условий сепарации, так как чрезмерное повышение концентрации снижает степень закрутки пылегазового потока в околороторной зоне, создает автоколебания и, тем самым, увеличивает граничный размер сепарируемых и снижает остроту сепарации.

Пример 3

Результаты испытаний, полученные, например, при синтезе нитрида кремния. В качестве исходной шихты использовался порошкообразный кремний со средним размером частиц 5 мкм. Газом-реагентом являлся азот. Единовременная загрузка в реактор составляла 5 кг. Нагрев стенок реактора и газа осуществлялся с использованием индукторов. Температурные параметры процесса синтеза контролировались рений-вольфрамовыми термопарами. После загрузки в реактор шихты и удаления воздуха методом многократного нагнетания-сброса азота рабочий объем изолировался от воздушной среды и осуществлялся индукционный нагрев шихты в плотном слое до температуры 400-500°С. После этого включалась струйная подача азота, нагретого до 1300°С. В реакторе возникало циркуляционное движение шихты и начинался процесс синтеза нитрида кремния.

3Si+2N2=Si3N4+Q, где Q=750 кДж/моль - количества тепла экзотермической реакции. В начальный период температура газа внутри трубы поднималась до 1450-1500°С за счет дополнительного экзотермического тепла реакции, а затем падала до 1400°С и автоматически поддерживалась на заданном уровне за счет соответствующего повышения температуры нагрева газа в сопле. При этом температура циркулирующей в плотном слое шихты повышалась до 700-800°С (в верхней части слоя) и подвод тепла за счет индукционного нагрева стенок уменьшался так, что в нижней части реактора температура составляла не более заданной 400-500°С. В процессе синтеза лопаточный ротор блока центробежной сепарации работал в скоростном режиме 6000 об/мин, обеспечивая выход на узел тонкой очистки (циклон и последовательно соединенный с ним фильтр) частиц нитрида кремния диаметром около 2 мкм. После двухкратной циркуляции шихты в рабочем объеме реактора нагрев шихты и азота прекращался и циркулирующий синтезируемый нитрид кремния охлаждался ненагретым азотом за 1-1,5-кратную циркуляцию. После окончания процесса охлаждения подача азота отключалась и на вход сопла подавался сжатый воздух. Снижая обороты ротора ступенчатым образом и повышая расход воздуха, через сопло осуществлялась пофракционная выгрузка синтезированного нитрида кремния. Получены следующие фракции нитрида кремния: 0-2 мкм, 2-5 мкм и более 5 мкм. Время синтеза равнялось 6 минутам, время охлаждения 4 минуты и время фракционной выгрузки 10 минут.

Пример 4

Проводились сравнительные испытания блока центробежной сепарации с рециркуляционной крыльчаткой и без нее. Рециркуляция части газа вместе с отсепарированными крупнодисперсными частицами позволила уменьшить предельный (граничный) размер сепарируемых частиц на 30-35%. С рециркуляцией - 1,5 мкм, без рециркуляции - 2,4 мкм. Испытания проводились с использованием сжатого воздуха и тонкоизмельченного кварцевого песка (в качестве имитатора шихты).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ СИНТЕЗА НИТРИДА КРЕМНИЯ | 2010 |

|

RU2465197C2 |

| Способ получения керметов синтезом горения и металлотермией | 2024 |

|

RU2840909C1 |

| АВТОМАТИЗИРОВАННАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ТВЕРДОФАЗНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ СЛОЖНЫХ ОКСИДОВ | 2011 |

|

RU2489255C1 |

| Способ получения порошка на основе тугоплавких соединений | 2017 |

|

RU2678858C1 |

| Способ получения порошка на основе тугоплавких соединений | 2018 |

|

RU2697140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ НИТРИДОВ ЭЛЕМЕНТОВ | 2005 |

|

RU2296705C1 |

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛИТЫХ МАТЕРИАЛОВ МЕТОДАМИ ЦЕНТРОБЕЖНОГО СВС-ЛИТЬЯ | 2023 |

|

RU2814351C1 |

| Способ получения супертвердого керамического порошкового материала AlMgB | 2018 |

|

RU2697146C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА ХРОМ-МОЛИБДЕН-ВОЛЬФРАМ В РЕЖИМЕ ТЕХНОЛОГИЧЕСКОГО ГОРЕНИЯ | 2023 |

|

RU2819548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 1998 |

|

RU2161548C2 |

Изобретение относится к технологии получения синтезированных мелкодисперсных порошков, в основном тугоплавких. В предлагаемом способе синтеза плотный слой шихты нагревают до температуры, меньшей начальной температуры реакции синтеза, после чего подают в нижнюю часть рабочего объема реактора струю инертного газа или реагента нагретого до температуры начала реакции синтеза, при этом струей газа эжектируют близлежащие слои порошка и транспортируют синтезируемый материал в верхнюю, свободную от шихты часть рабочего объема реактора, где большая часть частиц отделяется от транспортирующего газа и попадает снова в плотный слой циркулирующей в рабочем объеме реактора шихты, а отработанный газ, вместе с синтезируемыми, наиболее мелкими частицами, охлаждают и подают в верхнюю, сепарационную часть реактора, где подвергают их сепарации и выводят на стадию тонкой очистки, а соответствующее количество исходной шихты вводят непрерывным или дискретно-непрерывным образом в рабочий объем реактора. В процессе запуска и работы реактора регистрируют и регулируют температуру в зоне струи и плотном слое циркулирующей шихты путем изменения температуры и расхода газа и температуры стенок реактора, выдерживая температуру в пределах заданного температурного интервала синтеза. Способ осуществляется в устройстве, которое снабжено системами регулируемого нагрева стенок корпуса реактора и газа на входе в сопла, снабженные регуляторами расхода газа, кроме того, в центральной части корпуса, между блоком сепарации и транспортными трубами, расположено теплообменное устройство для охлаждения проходящего в сепарационный блок газа вместе со взвешенными в нем синтезируемыми частицами шихты, а сборник товарного порошка дополнительно снабжен весоизмерительным узлом контроля материала. К патрубку загрузки подсоединен выходной патрубок двухкамерного питателя, дополнительно снабженный патрубком сброса давления и байпасным трубопроводом, имеющим регулятор давления, и соединенным с трубопроводом сжатого газа перед соплом. Внутри плотного слоя циркулирующего порошка и в зоне струйного течения высокоэнтальпийного газа расположены датчики температуры, а в весоизмерительном устройстве датчик веса материала, выходные сигналы которых поступают на вход микропроцессора, выходы которого соединены с терморегуляторами нагрева стенок и газа, расхода газа, а также с регулятором расхода материала двухкамерного питателя. Технический результат: получение субмикронных и наноразмерных синтезированных порошков с регулируемым фазовым и гранулометрическим составом, в непрерывном режиме и с низкими удельными энергозатратами. 2 н. и 3 з.п. ф-лы, 3 ил.

| Гнесин Г.Г | |||

| Бескислородные керамические материалы | |||

| - Киев: Техника, 1987, с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Отчет о НИР "Создание производства субмикронных и нанопорошков металлов, сплавов и неорганических соединений для получения новых перспективных функциональных и конструкционных материалов", № Госрегистрации 01200105202, инв | |||

| № 02200105202 | |||

| - Томск, 2001, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ СОЕДИНЕНИЙ МЕТАЛЛОВ | 1988 |

|

SU1688531A1 |

| СПОСОБ СИНТЕЗА ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1947 |

|

SU82132A1 |

| Многоканальное устройство для допускового контроля сдвига фаз | 1984 |

|

SU1236388A1 |

Авторы

Даты

2004-11-27—Публикация

2003-03-13—Подача