Изобретение относится к области утилизации и переработки твердых бытовых отходов (ТБО), их обезвреживания и вторичного использования продуктов переработки, точнее - к устройствам для утилизации отходов методом термохимического пиролиза.

Кроме твердых бытовых отходов перерабатываемыми материалами могут являться медицинские, промышленные и производственные отходы, включая пластики, краски, ветошь, древесные опилки и т.д.; отходы очистных городских станций и другие материалы.

Известны контейнерные устройства для пиролиза твердых бытовых и медицинских отходов, разработанные многими зарубежными и отечественными фирмами - ATI INCINERATEURS MULLER (Франция), ЗАО «ТУРМАЛИН» (Россия), ООО Ин-Тех-Синтез (Россия) и другие [1-2]. Установки, называемые инсинераторами, как правило, состоят из камеры пиролитического сжигания ТБО, камеры дожигания пиролизных синтез-газов, вентилятора для подачи воздуха в горелки, системы очистки отходящих газов, рекуператора для утилизации выделяющегося тепла, емкости для жидкого дизельного топлива, системы управления процессом переработки ТБО и т.д.

Недостатками контейнерных устройств для пиролиза отходов являются периодичность процесса, низкая производительность (от 5 до 100 кг/ч), большая трудоемкость погрузочно-разгрузочных работ, необходимость использования для проведения процесса пиролиза дорогостоящего дизельного топлива и т.д.

Известно также контейнерное устройство для пиролиза твердых бытовых отходов [3], не чувствительных к нагреву микроволновым излучением. Устройство представляет собой реактор, оборудованный микроволновым генератором для получения микроволнового излучения. В реакторе размещается пиролизная камера. Перед пиролизом ТБО на дно пиролизной камеры помещают порошкообразный материал, содержащий углерод, после чего на слой порошка загружают отходы.

После включения генератора порошкообразный материал разогревается за счет индукционных токов до температуры около 400°С. При этом отходы возгораются и начинается процесс их пиролиза, который развивается за счет экзотермических реакций и дополнительного тепла раскаленного слоя порошкообразного материала. Устройство имеет недостатки, аналогичные вышеупомянутым инсинераторам.

Известны вращающиеся (роторные) газовые печи для утилизации и плавки металлических отходов, чугунной и стальной стружки [4]. Вращающаяся печь представляет собой футерованный цилиндрический корпус. На одном торце смонтированы горелки, на другом - устройство для загрузки металлических отходов и патрубок вывода продуктов сгорания. Переплав металлических отходов производят под слоем защитного шлакового расплава. Недостатком известной печи является малая производительность и сложность технологического процесса.

Известна роторная печь, используемая в пиролизных инсинераторах фирмы ATI INCINERATEURS MULLER (Франция) производительностью 600-3000 кг/ч [5]. Роторная печь содержит полый футерованный цилиндрический корпус, привод для его вращения, узел сжигания топлива с горелками, устройство для подачи отходов в печь, патрубок отвода продуктов сгорания топлива, патрубок отвода образующегося при переработке отходов синтез-газа и патрубок выдачи остатков переработки отходов. Тепловая мощность печи находится в пределах 2500-12000 кВт/ч.

Роторная печь обеспечивает полное сжигание отходов, обезвреживание всех видов инфицированных отходов при температуре 1100-1200°С. Производительность печи в десятки раз выше производительности контейнерных инсинераторов. При этом обеспечивается непрерывность процесса переработки ТБО.

Роторная печь служит для полного сжигания перерабатываемых отходов, для чего используется горелка, установленная в месте подачи отходов в печь. Печь в отличие от контейнерного способа не снабжена пиролизной камерой, где без доступа кислорода воздуха производился бы пиролиз отходов и разложение вредных веществ на безвредные составляющие, что является недостатком конструкции роторной печи и установки в целом, так как сжигание отходов не дает эффективного результата уничтожения по следующим причинам:

- вредные и опасные вещества не разлагаются, не деструктурируются в менее опасные, а переходят в газообразную фазу;

- при сжигании отходов могут образовываться новые вредные соединения, например диоксины, фураны и другие;

- продукты сгорания отходов, как правило, являются негорючими, в связи с чем не могут быть использованы как альтернативное топливо.

Наиболее близким по технической сущности является роторная печь по патенту на полезную модель RU №75711 U1 «Технологическая схема установки для термического обезвреживания промышленных нефтесодержащих и твердых бытовых отходов» [6]. Известная роторная печь содержит полый вращающийся цилиндрический барабан (футерованный корпус) и соосно установленную внутри корпуса цилиндрическую реторту (камеру пиролиза отходов). Корпус печи и камера пиролиза жестко соединены между собой. Между корпусом и камерой пиролиза образуется кольцевой зазор. Печь наклонена к линии горизонта и содержит привод для вращения корпуса, узел сжигания синтез-газа, устройство для подачи отходов в печь, патрубки отвода образующегося синтез-газа, продуктов сгорания технологического топлива и выдачи продуктов переработки. Технологическим топливом печи является синтез-газ, образующийся при пиролизе ТБО.

Процесс переработки отходов в известной печи производят следующим образом. В камеру пиролиза шнеком подают отходы в измельченном виде. С другой стороны печи в кольцевой зазор между камерой пиролиза и футеровкой корпуса подают продукты сгорания синтез-газа с температурой 1100-1200°С, которые разогревают стенки камеры пиролиза до температуры 500-550°С. При этой температуре в камере осуществляется процесс пиролиза отходов.

В конце камеры пиролиза производят выдачу продуктов переработки и синтез-газа, который направляют на дожигание и очистку. Продукты сгорания синтез-газа после дожигания направляют в кольцевой зазор для отопления печи и камеры пиролиза. Ввод продуктов сгорания в вышеупомянутый кольцевой зазор осуществляется по патрубку в верхнюю часть боковой поверхности цилиндрического корпуса. Процесс переработки отходов проходит в противотоке отходов и продуктов сгорания синтез-газа в осевом направлении.

Существенным недостатком известной печи является нерациональное расположение патрубка ввода продуктов сгорания в печь. Во-первых, из-за верхнего одностороннего расположения газоподводящего патрубка не обеспечивается равномерный разогрев всей поверхности футеровки печи и камеры пиролиза по их длине и поперечному сечению; во-вторых, расположение патрубка на боковой поверхности вращающегося корпуса нерационально и нарушает герметизацию корпуса. Температура футеровки печи распределяется по длине неравномерно, в печи наблюдаются участки, где температура будет ниже температуры начала пиролиза отдельных компонентов отходов, что приведет к тому, что часть отходов не будет вовлечена в процесс термохимической обработки. Максимальная температура в печи будет наблюдаться в верхней части корпуса, что может привести к прогарам футеровки. В конечном итоге описанные обстоятельства приводят к снижению скорости нагрева отходов в камере пиролиза, скорости их термохимической обработки и снижению производительности печи.

Кроме того, вращение корпуса печи и камеры пиролиза в одном направлении и с одинаковой скоростью приводит к тому, что перерабатываемые отходы и горячие продукты сгорания технологического топлива в поперечном сечении перемещаются относительно друг друга в одном направлении. Характер движения продуктов сгорания вдоль печи является ламинарным. Отмеченные особенности не способствует интенсификации нагрева отходов и процесса их пиролиза. Как известно, теплообменные процессы наиболее интенсивно проходят в противотоке реагирующих фаз при турбулентном характере их взаимного перемещения.

Среди недостатков можно отметить также то, что температура пиролиза 500-550°С для некоторых видов отходов, например инфицированных медицинских отходов, является недостаточной для их безопасного уничтожения.

Предлагаемое изобретение направлено на разработку такой конструкции роторной печи, которая обеспечивала бы высокотемпературный и высокоскоростной пиролиз с глубокой деструкцией перерабатываемых отходов при более высокой производительности процесса и высокой экологической безопасности уничтожения отходов.

Задача решена тем, что в роторной печи для пиролиза твердых бытовых отходов, содержащей полый футерованный цилиндрический корпус, цилиндрическую камеру пиролиза отходов, установленную соосно с корпусом с обеспечением кольцевого зазора между ними; привод для вращения корпуса, узел сжигания технологического топлива с горелками, устройство для подачи отходов в печь, патрубки отвода образующегося при переработке отходов синтез-газа, продуктов сгорания топлива и выдачи твердых остатков переработки отходов, камера пиролиза снабжена автономным приводом вращения в направлении, противоположном вращению корпуса печи, при этом на наружной поверхности камеры пиролиза смонтированы лопатки, располагаемые по винтовой линии, вьющейся в направлении, противоположном направлению вращения упомянутой камеры, а горелки для сжигания топлива смонтированы по среднему диаметру кольцевого зазора между камерой пиролиза и корпусом печи. Кроме того, камера пиролиза и корпус печи выполнены с диаметрами, рассчитываемыми исходя из соотношения наружного диаметра камеры пиролиза dкп и внутреннего диаметра футеровки корпуса dф, равного dкп:dф=0,3…0,5.

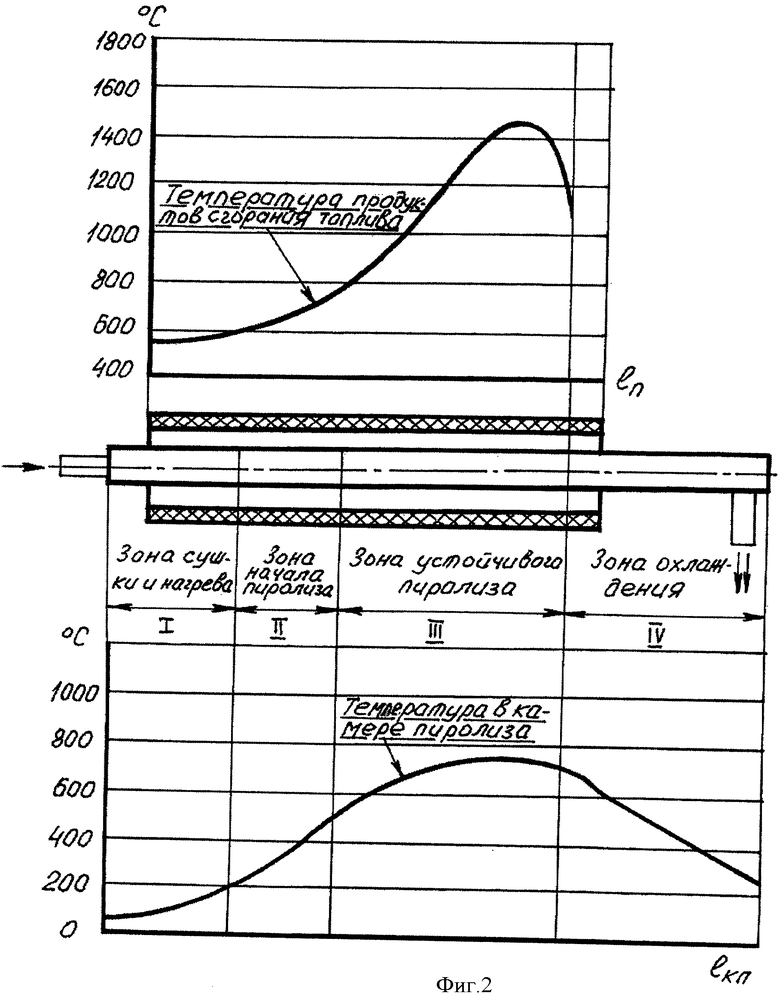

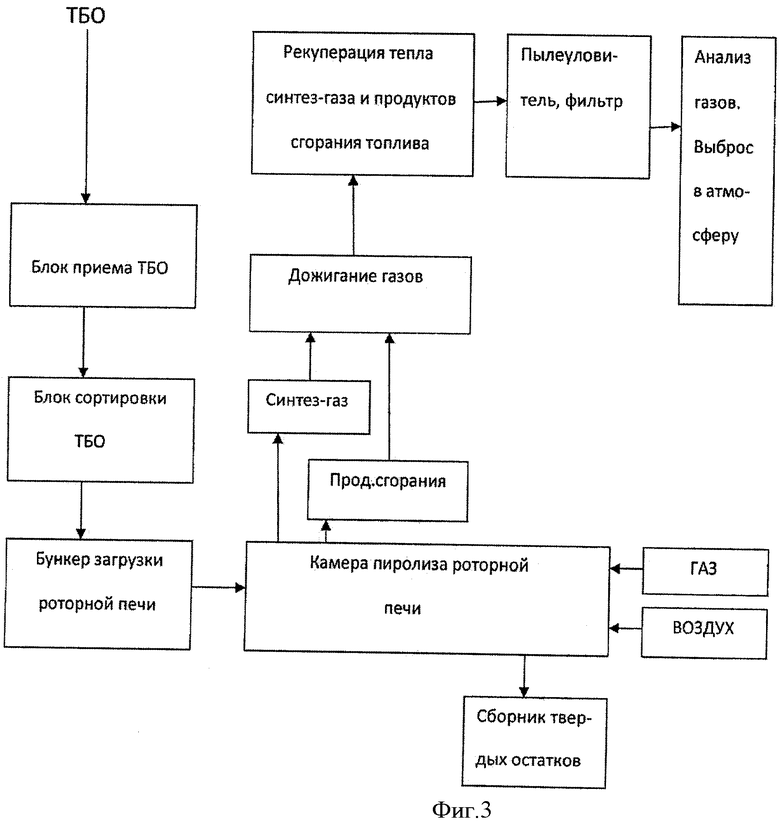

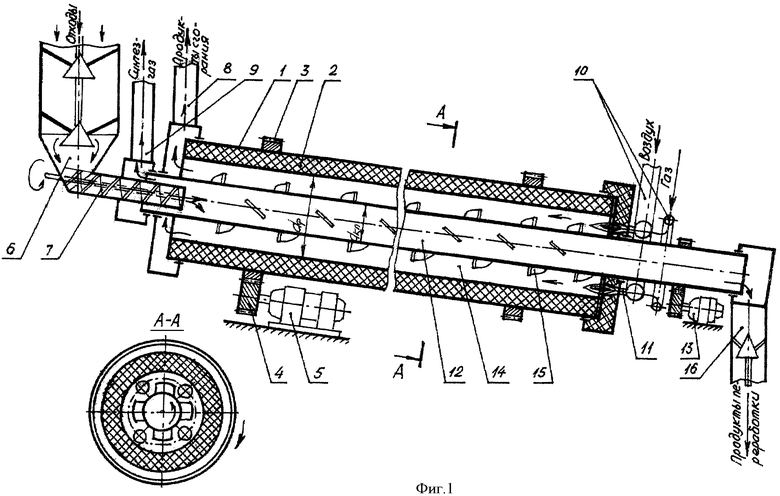

Предлагаемая роторная печь для пиролиза твердых бытовых отходов иллюстрируется чертежами. На фиг.1 изображена роторная печь в продольном и поперечном разрезах. На фиг.2 представлено распределение температур по длине печи. На фиг.3 показана технологическая схема переработки твердых бытовых отходов.

Роторная печь состоит их полого цилиндрического корпуса 1, внутренняя часть которого футерована огнеупорным кирпичом 2. На внешней поверхности корпуса смонтированы зубчатые колеса 3 для зацепления с колесом 4 привода 5. На левом торце печи смонтировано устройство 6 для непрерывной подачи отходов в печь со шнеком 7. Здесь же смонтирован патрубок 8 отвода продуктов сгорания технологического топлива и патрубок 9 отвода образующегося при переработке синтез-газа. На правом торце печи смонтирован узел 10 сжигания технологического топлива с горелками 11.

В полости футерованного корпуса 1 печи соосно с ним смонтирована вращающаяся герметичная камера 12 пиролиза. Камера 12 пиролиза имеет свой автономный привод вращения 13, причем вращение камеры пиролиза организовано в направлении, противоположном вращению корпуса печи. Между поверхностью футеровки корпуса и наружной поверхностью камеры пиролиза имеется кольцевой зазор 14 для прохода продуктов сгорания вдоль всей печи.

На наружной поверхности камеры пиролиза смонтированы лопатки 15, располагаемые по винтовой линии, вьющейся в направлении, противоположном направлению вращения камеры пиролиза. Лопатки служат для закручивания и турбулизации продуктов сгорания технологического топлива с целью интенсификации теплообмена.

Подача отходов осуществляется в левую часть камеры пиролиза. На правом торце камеры пиролиза установлен патрубок 16 выдачи твердых продуктов переработки.

Наружный диаметр камеры пиролиза dкп и внутренний диаметр футеровки корпуса печи dф рассчитываются исходя из соотношения dкп:dф=0,3…0,5.

Камера пиролиза выполнена из жаростойкой антикоррозийной стали, например 18ХН10Т, 23ХН10Т и др. Возможно изготовление камеры пиролиза из ковкого или высокопрочного чугуна.

Технологическим топливом печи является природный газ, синтез-газ, смесь природного газа и синтез-газа, мазут, коксовальный газ и др.

Предлагаемая роторная печь для пиролиза твердых бытовых отходов работает следующим образом. Разжигают газовые горелки и постепенно разогревают футеровку печи до температуры 1000-1200°С. При этом осуществляют вращение корпуса печи и камеры пиролиза в противоположных направлениях. Скорость вращения находится в пределах 10-60 об/мин. Вращение корпуса печи обеспечивает равномерный разогрев футеровки, а вращение камеры пиролиза, кроме того, обеспечивает транспортировку отходов вдоль ее оси.

Сжигание газа производят с коэффициентом расхода воздуха, равным 0,6-1,00. При коэффициенте <1,00 продукты сгорания газа менее окислительные, что повышает стойкость стенок камеры пиролиза.

Температура продуктов сгорания на выходе из горелок составляет 1350-1450°С, температура стенок камеры пиролиза - до 900°С Ориентировочное распределение температур в кольцевом зазоре печи и в камере пиролиза по зонам показано на фиг.2.

После установки оптимальных режимов и достижения устойчивой работы горелок начинают загрузку отходов в камеру пиролиза с помощью шнекового устройства. Скорость загрузки регулируют по ходу процесса пиролиза. Атмосфера в камере пиролиза нейтральная, давление - атмосферное. В зоне I камеры пиролиза происходит нагрев отходов до температуры около 200°С и удаление влаги. Во зоне II при температуре 300-400°С начинают развиваться термохимические реакции разложения.

Реакции разложения являются экзотермическими, тепло этих реакций расходуется на развитие процесса пиролиза и повышение температуры.

В зоне III камеры пиролиза при температуре 800-900°С пиролиз имеет наибольшую скорость и устойчивость. К концу третьей зоны весь объем отходов деструктуируется. Твердые остатки в зоне IV охлаждаются и выдаются через патрубок 16.

В процессе пиролиза выделяется синтез-газ, который удаляется через патрубок 9 и направляется либо в систему отопления роторной печи, либо для использования в других тепловых агрегатах в качестве топлива.

Продукты сгорания технологического топлива удаляются через патрубок 8, дожигаются с рекуперацией тепла и удаляются в атмосферу.

По сравнению с прототипом предлагаемая конструкция роторной печи содержит следующие новые конструктивные элементы, являющиеся существенными признаками новизны:

- вращение камеры пиролиза осуществляется в сторону, противоположную вращению корпуса печи. Этот элемент новизны позволяет интенсифицировать процесс передачи тепла от футеровки корпуса к поверхности камеры пиролиза за счет противоположного вращения теплопередающей и тепловоспринимающей поверхностей;

- камера пиролиза снабжена автономным приводом вращения, что обеспечивает независимость вращения камеры от вращения корпуса и возможность регулирования скорости вращения камеры пиролиза в зависимости от условий протекания процесса пиролиза;

- наружная поверхность камеры пиролиза снабжена лопатками, способствующими завихрению и турбулизации потока продуктов сгорания топлива, что обеспечивает интенсификацию процессов теплообмена;

- лопатки смонтированы по винтовой линии, что позволяет закручивать поток продуктов сгорания и более равномерно рассредоточить горячие газы по сечению печи;

- направление винтовой линии, по которой смонтированы лопатки, установлено в противоположную сторону вращения камеры пиролиза, что обеспечивает противоток поверхности камеры и горячих газов и ускорение теплообмена между ними;

- топливные горелки смонтированы по осевой окружности среднего диаметра кольцевого зазора, что обеспечивает равномерное распределение теплового потока по сечению печи и равномерный разогрев всех тепловоспринимающих поверхностей без их местного перегрева и прогара;

- камера пиролиза и футеровка корпуса печи выполнены с диаметрами, рассчитываемыми исходя из соотношения dкп:dф=0,3…0,5.

Указанное соотношение является оптимальным, так как при этом создаются благоприятные условия для устойчивого и эффективного сжигания технологического топлива, а также для обеспечения высокого коэффициента теплопередачи от горячих газов и раскаленной футеровки к поверхности камеры пиролиза. При этом соотношении менее 0,3 условия теплообмена нарушаются, температура поверхности камеры пиролиза снижается, производительность пиролизной переработки отходов уменьшается. При соотношении более 0,5 ширина кольцевого зазора уменьшается, температура поверхности камеры пиролиза резко увеличивается, что приведет к прогарам корпуса и разгерметизации камеры.

Предлагаемая роторная печь для пиролиза твердых бытовых отходов может быть использована в качестве основного агрегата в технологической цепочке установки для уничтожения отходов (фиг.3).

Предлагаемое изобретение обеспечивает следующий положительный эффект:

- повышение производительности пиролиза в роторной печи. Высокая производительность обуславливается следующими факторами: повышением скорости нагрева стенок камеры пиролиза и, соответственно, перерабатываемых отходов; высокой температурой в камере пиролиза (до 800-900°С); увеличением скорости термохимических реакций пиролиза; интенсификацией теплообменных процессов в печи. Повышение скорости нагрева стенок камеры пиролиза и отходов обеспечивается тем, что тепло передается всеми видами теплопередачи - конвекцией от горячих продуктов сгорания топлива, излучением от раскаленной футеровки и теплопроводностью при контакте горячих газов и отходов с поверхностью камеры. Повышению скорости нагрева способствует вращение камеры пиролиза, постоянное перемешивание отходов и наличие лопаток на поверхности камеры пиролиза. Лопатки закручивают поток продуктов сгорания и турбулизируют его, что интенсифицирует теплообменные процессы. Повышению скорости нагрева способствует также равномерное распределение тепла по сечению печи и отсутствие зон с пониженной температурой, достигаемой равномерным расположением горелок по осевой окружности кольцевого зазора. Организация противоточного движения отходов и горячих продуктов сгорания, вращение корпуса печи и камеры пиролиза в противоположных направлениях, а также закручивание потока продуктов сгорания в сторону, противоположную вращению камеры пиролиза, обеспечивают интенсификацию теплообменных процессов и увеличение скорости нагрева. Благодаря высокой температуре в камере пиролиза скорость термохимических реакций повышается, что способствует увеличению производительности роторной печи. В совокупности описанные конструктивные особенности роторной печи являются существенными и обеспечивают повышение производительности агрегата на 5-7% по сравнению с прототипом и на 20-30% по сравнению с контейнерным способом пиролизной переработки отходов за счет непрерывности процесса пиролиза в роторной печи. Удельная производительность роторной печи также возрастает до 3-4 тонн на 1 м2 сечения печи в час.

Высокая производительность роторной печи обеспечивается также за счет оптимального соотношения наружного диаметра камеры пиролиза и внутреннего диаметра футеровки корпуса печи, равного 0,3…0,5, что позволяет обеспечить высокий коэффициент передачи тепла от горячих газов и футеровки к поверхности камеры пиролиза и, следовательно, высокую производительность;

- повышение степени переработки отходов за счет организации высокотемпературного пиролиза отходов и интенсификации термохимических процессов по всему объему отходов на всей длине камеры пиролиза. Степень переработки ТБО достигает 95-98%;

- повышение экологической безопасности выбросов в атмосферу, достигаемое за счет глубокого высокотемпературного и высокоскоростного пиролиза отходов и последующего дожигания отходящих газов. В результате такой обработки отходов токсичные вещества деструктуируются в менее или полностью безопасные соединения, а высокая скорость процесса предотвращает образование диоксинов и фуранов;

- технико-экономическая эффективность и окупаемость затрат на переработку ТБО за счет использования продуктов переработки в качестве источников тепловой и иной энергии, строительных материалов, химических реагентов и т.д.

В таблице приведены расчетные сравнительные технические показатели предлагаемой роторной печи и печи, взятой за прототип.

Таким образом, предлагаемое изобретение обеспечивает высокопроизводительную пиролизную переработку твердых бытовых отходов при непрерывности технологического процесса, минимальных трудозатратах на погрузочно-разгрузочные работы, обеспечении экологической безопасности и экономической целесообразности.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Васютина Л.Ф., Попов А.А. Безопасность: инфицированные медицинские и биоорганические отходы - наилучшие методы их термического уничтожения. Материалы конф. «Ярмарка высокотехнологичных медицинских проектов». Москва, 2008, с.23-24.

2. Востриков М.М., Кофман Д.И. Обезвреживание медицинских отходов: стерилизация или уничтожение? Материалы конференции «Ярмарка высокотехнологичных медицинских проектов». Москва, 2008, с.17-19.

3. Патент РФ №2080994 от 26.07.1991 «Способ пиролиза отходов».

4. АС СССР №1616999 «Способ плавки стружки во вращающейся печи». Кл. С21С 1/08. Авторы - Грачев В.А., Кирин Е.М., Горелов Н.А., Моргунов В.Н. Опубл. БИ №48 от 30.12.90.

5. Пиролизные инсинераторы для сжигания опасных отходов модели FRCD (роторные). ATI INCINERATEURS MULLER (France) - Дистрибьютер фирма «ELVEKO GROUP» (Россия). - М., 2008.

6. Патент РФ на полезную модель №75711 «Технологическая схема установки для термического обезвреживания промышленных нефтесодержащих и твердых бытовых отходов». МПК F23G 5/14. Авторы - Вяткин А.В., Ермолаев В.В. и др. 20.08.2008.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570331C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И КОМПЛЕКС ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ, ВКЛЮЧАЮЩИЙ РЕАКТОР КОСВЕННОГО НАГРЕВА, ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2646917C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОИЗВОДСТВЕННЫХ ОТХОДОВ В ПЕЧНОЕ ТОПЛИВО И УГЛЕРОДНОЕ ВЕЩЕСТВО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552259C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ НЕСОРТИРОВАННЫХ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2433344C1 |

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| Установка для термического разложения частично подготовленных твердых органических отходов | 2023 |

|

RU2807335C1 |

| ПЕРЕНОСНАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ НА ПОЛИГОНЕ | 2013 |

|

RU2536896C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННОГО ОРГАНИЧЕСКОГО ТОПЛИВА И ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2014 |

|

RU2554953C1 |

| Установка для термического разложения несортированных твердых органических отходов | 2016 |

|

RU2645029C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ И ПРОЧИХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2249766C2 |

Роторная печь для пиролиза твердых бытовых отходов относится к области утилизации и переработки твердых бытовых, производственных/медицинских и других отходов, их обезвреживания и вторичного использования продуктов переработки. Эта роторная печь содержит полый футерованный цилиндрический корпус, цилиндрическую камеру пиролиза отходов, установленную соосно с корпусом с обеспечением кольцевого зазора между ними, привод для его вращения, узел сжигания технологического топлива с горелками, устройство для подачи отходов в печь, патрубки отвода образующегося при переработке отходов синтез-газа, продуктов сгорания топлива и выдачи твердых остатков переработки отходов. Камера пиролиза отходов снабжена автономным приводом вращения в направлении, противоположном вращению корпуса печи. На наружной поверхности камеры пиролиза смонтированы лопатки, располагаемые по винтовой линии, вьющейся в направлении, противоположном направлению вращения упомянутой камеры. Горелки для сжигания топлива смонтированы по осевой окружности кольцевого зазора. Технический результат: повышение производительности непрерывной переработки отходов. 1 з.п. ф-лы, 3 ил., 1 табл.

1. Роторная печь для пиролиза твердых бытовых отходов, содержащая полый футерованный цилиндрический корпус, цилиндрическую камеру пиролиза отходов, установленную соосно с корпусом с обеспечением кольцевого зазора между ними, привод для его вращения, узел сжигания технологического топлива с горелками, устройство для подачи отходов в печь, патрубки отвода образующегося при переработке отходов синтез-газа, продуктов сгорания топлива и выдачи твердых остатков переработки отходов, отличающаяся тем, что камера пиролиза отходов снабжена автономным приводом вращения в направлении, противоположном вращению корпуса печи, при этом на наружной поверхности камеры пиролиза смонтированы лопатки, располагаемые по винтовой линии, вьющейся в направлении, противоположном направлению вращения упомянутой камеры, а горелки для сжигания топлива смонтированы по осевой окружности кольцевого зазора.

2. Роторная печь для пиролиза твердых бытовых отходов по п.1, отличающаяся тем, что камера пиролиза и футеровка корпуса печи выполнены с диаметрами, рассчитываемыми исходя из отношения наружного диаметра камеры пиролиза dкп к внутреннему диаметру футеровки корпуса dф, равного dкп:dф=0,3…0,5.

| Уточный щуп для ткацкого станка | 1947 |

|

SU75711A1 |

| Переносный шлифовальный станок для зачистки заваренных выбоин на колесных бандажах | 1939 |

|

SU57872A1 |

| УСТАНОВКА ДЛЯ ТЕРЛ\ИЧЕСКОГО РАЗЛОЖЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 0 |

|

SU397729A1 |

| РАССЕЧЕННАЯ ГОФРИРОВАННАЯ ПОВЕРХНОСТЬ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1998 |

|

RU2135922C1 |

| US 4466809 A, 21.08.1984. | |||

Авторы

Даты

2013-03-20—Публикация

2011-02-15—Подача