Изобретение относится к области производства полосовых материалов и может быть использовано при транспортировке с натяжением по технологической линии агрегата тонкой и тончайшей металлической полосы при ее термообработке, покрытии, смотке в рулон, а также в конструкциях ленточных конвейеров и других технических устройств.

Известно устройство для направления полосы, содержащее барабанный разматыватель рулона, снабженный механизмом осевого перемещения барабана с рулоном, оптическую систему слежения за положением кромки полосы, связанную с механизмом осевого перемещения барабана [1].

Недостатки известного устройства состоят в его сложности, а также в том, что оно позволяет направлять полосу только в головной части агрегата (в зоне разматывания рулона), что сужает возможности его применения.

Наиболее близким аналогом к предлагаемому изобретению является устройство для направления полосы, содержащее основание, на котором неподвижно закреплены две стойки, на которых закреплен в подшипниковых опорах поворотный неприводной ролик. На поворотном неприводном ролике посредством сферических подшипниковых опор установлена пара упорных реборд. Под поворотным неприводным роликом на основании установлены два поддерживающих ролика, каждый из них снабжен винтовым механизмом перемещения поперек направления движения полосы. Кроме того, каждая из упорных реборд оперта периферийной частью на свой поддерживающий ролик.

Недостатком данного устройства является то, что процесс постройки реборд на нужную ширину довольно сложный, а также сама реборда при вращении покачивается, поскольку опирается только на две точки. Это приводит к закусыванию кромок полосы ребордой, то есть к возможности их травмирования [2].

Техническая задача, решаемая изобретением, состоит в обеспечении точности направления при отсутствии травмирования кромок полосы.

Для решения технической задачи в известном устройстве для направления полосы, движущейся с натяжением, содержащем основание, направляющий элемент в виде поворотного неприводного ролика с двумя ребордами, установленными посредством сферических подшипниковых опор, закрепленного в подшипниковых опорах на стойках. Согласно изобретению две упорные реборды закреплены на неподвижной оси ролика на подшипниках, наклонно к его обечайке с гуммированным покрытием, которая находится в контакте с ребордами и устанавливается посредством подшипниковых опор на оси.

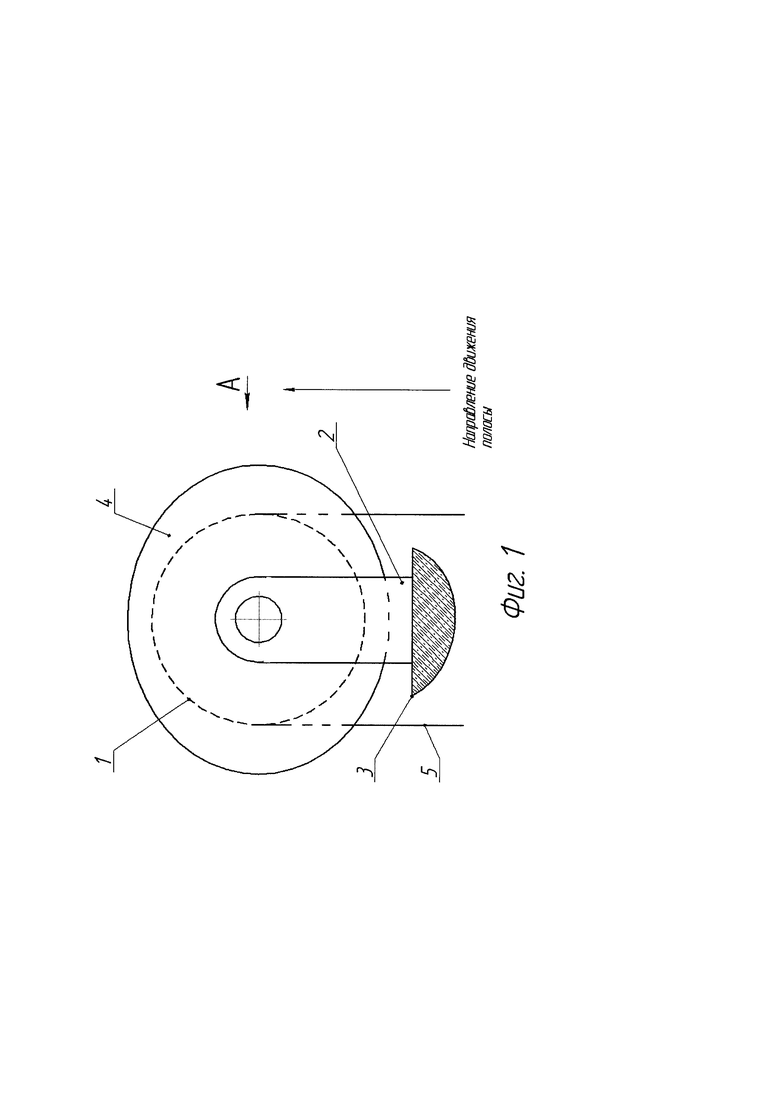

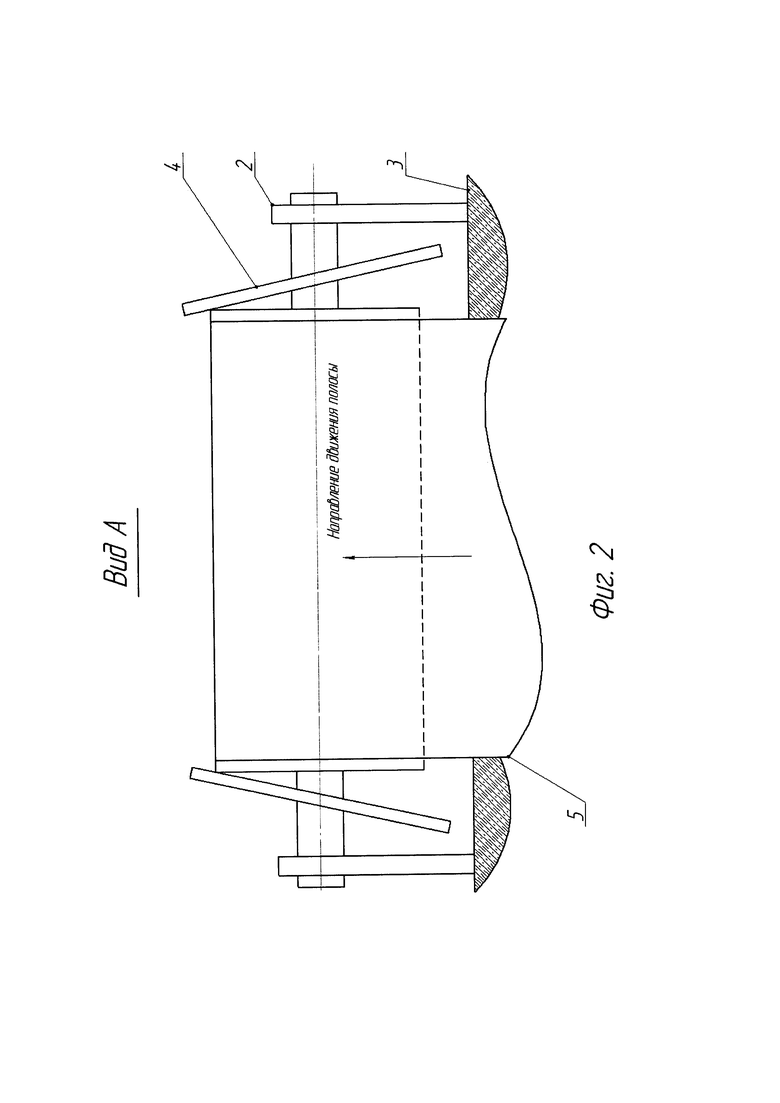

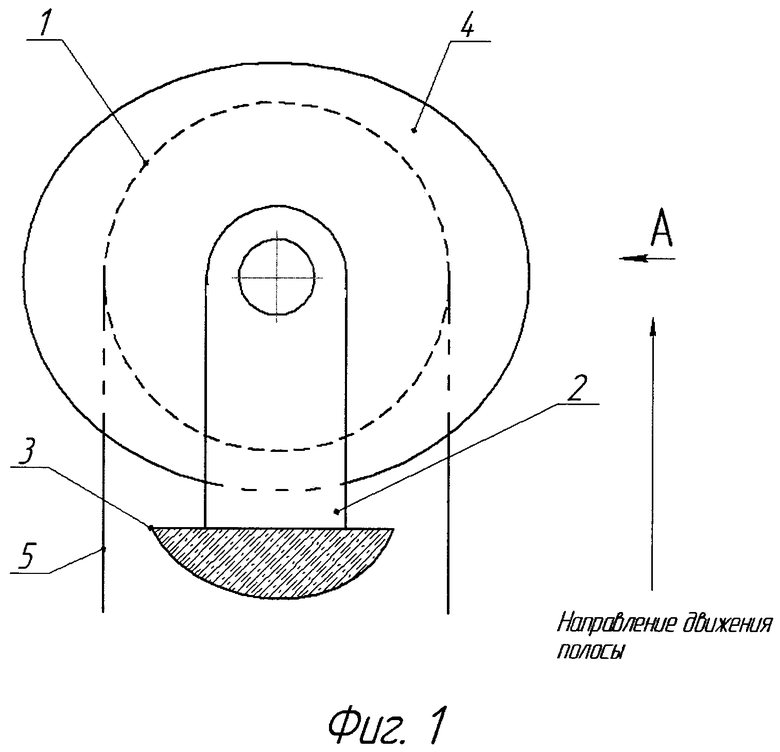

На Фиг. 1 изображено предложенное устройство, вид сбоку; на Фиг. 2 - вид по стрелке А на Фиг. 1.

Устройство состоит из неприводного ролика 1, закрепленного на опорных стойках 2, установленных на основании 3. Наклонно к обечайке ролика 1 закреплены на неподвижной оси на подшипниковых опорах упорные реборды 4, которые находятся в контакте с обечайкой ролика 1.

Устройство работает следующим образом. Передний конец стальной полосы 5 толщиной 0,3 мм и шириной 1250 мм задают в агрегат непрерывного горячего цинкования, при этом полосу пропускают между упорными ребордами 4, закрепленными наклонно на подшипниковых опорах на неподвижной оси, находящихся в контакте с обечайкой ролика 1.

При стандартной ширине полосы 1250 мм длина обечайки ролика 1 соответствует ширине полосы 5, которая охватывает ролик 1.

Передний конец полосы 5 закрепляют на барабане моталки. Посредством электропривода моталки полосу 5 транспортируют с натяжением по агрегату. Под действием сил трения со стороны полосы 5 ролик 1 начинает вращение, при этом упорные реборды 4, контактирующие с гуммированным (обрезиненным) покрытием ролика 1, также начинают вращение. При этом линейные скорости в точке касания ролика 1 с ребордой, а также реборды с полосой совпадают, что исключает травмируемость кромок полосы 5. В результате исключается трение скольжения полосы 5 с ребордой 4 и обеспечивается четкое направление полосы 5 за счет трения качения.

Использование предложенного устройства обеспечивает повышение рентабельности производства непрерывного горячего цинкования тончайшей стальной полосы на 10-12% за счет увеличения выхода годной продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для направления полосы | 2022 |

|

RU2798446C1 |

| Устройство для направления движущейся с натяжением полосы | 2017 |

|

RU2663670C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ПОЛОСЫ | 2012 |

|

RU2499645C1 |

| Устройство для транспортирования полосы с натяжением | 2021 |

|

RU2761629C1 |

| Устройство для направления полосы | 2017 |

|

RU2663505C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ПОЛОСЫ | 2012 |

|

RU2499642C1 |

| Устройство для направления полосы | 2022 |

|

RU2799753C1 |

| Устройство для направления полосы | 2016 |

|

RU2646653C1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ ДВИЖУЩЕЙСЯ ПОЛОСЫ ПО ОСИ АГРЕГАТА | 2008 |

|

RU2383405C2 |

| Откидная опора барабана | 1978 |

|

SU778860A1 |

Изобретение относится к области производства полосовых материалов и может быть использовано при транспортировании с натяжением по технологической линии агрегата тонкой металлической полосы при ее термообработке, нанесении покрытий и смотки в рулон. Устройство содержит основание, направляющий элемент в виде неприводного поворотного ролика с двумя упорными ребордами, установленного посредством подшипниковых опор на стойках. Для повышения точности направления и исключения травмирования кромки полосы неприводной ролик снабжен двумя упорными ребордами, закрепленными на неподвижной оси ролика на подшипниках наклонно к его обечайке с гуммированным покрытием, которая находится в контакте с ребордами и устанавливается посредством подшипниковых опор на оси. 2 ил.

Устройство для перемещения полосы с натяжением, содержащее барабан моталки с электродвигателем и средство направления полосы, выполненное в виде неприводного поворотного ролика с двумя упорными ребордами, установленного посредством подшипниковых опор на оси, размещенной в стойках, закрепленных на основании, отличающееся тем, что упомянутый ролик снабжен обечайкой с гуммированным покрытием, длина которой соответствует ширине охватывающей ее полосы, при этом упорные реборды закреплены на неподвижной оси в подшипниковом узле, наклонно к обечайке и в контакте с ней.

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ПОЛОСЫ | 2012 |

|

RU2499645C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 1996 |

|

RU2095173C1 |

| Непрерывный агрегат для производства узких полос | 1978 |

|

SU948018A1 |

| Способ контроля качества изготовленияпьЕзОэлЕКТРичЕСКОгО пРЕОбРАзОВАТЕля | 1979 |

|

SU815974A2 |

Авторы

Даты

2018-08-07—Публикация

2017-02-15—Подача