оегулисования имеющего ссавниваюшее устройство, источник питания и преобразователь разности УГЛОВ.

5. Агрегат по п. 1. о т л и ч аю щ и и с я тем, что устройство для обеспечения спиральной укладки полос на намоточных секциях выполнено в виде системы с замкнутым контуром.

состоящей из блока сравнения,-выход которого связан с электрогидравлическим усилителем, взаимодействз(ющим с гидроцилиндром, а входы - с преобразователем сигналов задатчиков шага количества шагов в ряду, а также датчика угла поворота и датчика фактического положения моталки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат продольной резки ленточногоМАТЕРиАлА | 1979 |

|

SU816703A1 |

| Устройство для продольной резки полосы | 1975 |

|

SU612728A1 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| Агрегат дрессировки,правки и резки металлических полос | 1984 |

|

SU1168302A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Агрегат продольной резки рулонного материала | 1987 |

|

SU1750864A1 |

| Агрегат непрерывного нанесения покрытий | 1980 |

|

SU1082861A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| Агрегат продольной резки рулонного материала | 1985 |

|

SU1287380A1 |

1. НЕПРЕРЫВНЫЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА УЗКИХ ПОЛОС с подготовленной поверхностью, смотанных в рудой большой массы, содержащий установленные на основании по ходу технологического процесса связанные между собой кинематически и, транспортными средствами плавающий разматыватель, регулятор натяжения, ножницы для вырезки дефектов, сварочную машину, технологический участок подготовки поверхности, дисковые ножницы для роспуска широкой полосы на узкие полоски заданного размера, устройство для разведения полос, моталку с приводом намотки, барабаном и намоточными секциями, устройство для обеспечения спиральной укладки полос на намоточных секциях и устройство для уборки готовых рулонов, отличающийся тем, что, с целью повьш1ения производительности, сокращения себестоимости, уменьшения оборудования и улучшения условий эксплуатации, он снабжен дополнительным устройством для разведения полос, дополнительным регулятором натяжения, дополнительными ножницами для вырубки дефектов, установленными в агрегате параллельно соответствующим им устройству для разведения полос, регулятору натяжения, ножницами для вырубки -дефектов, а также дополнительным барабаном моталки, связанным с приводом намотки и электрической системой обгона намоточных секций барабанами моталки, связанной с моталкой, а устройство для уборки готовых рулонов выполнено в виде (Л спаренной двухштыревой поворотной колонки, штыри которой установлены соосно с барабанами моталки, и .сталкивателя рулонов, при этом моталка выполнена плавающей. 2.Агрегат по п. 1, отличасо ющийся тем, что каждое уст4 ройство для разведения полос выпол00 нено в виде двух последовательно расположенных групп вертикальных роликов и одной пары горизонтальных 00 тянущих роликов. 3.Агрегат по п, 1, о т л и ч аю щ и и с я тем, что каждый регулятор натяжения выполнен в виде системы с замкнутым контуром регулирования, имеющей гидроцилиндр-задатчик с двусторонним штоком, связанный с штоком рычаг с отклоняющим роликом, и напор ный золотник. 4.Агпегят ппп. 1 отличающий с я тем. что система обгоня намоточных секций бяпябянями моталки выполнена в випе замкнутого контуоа

Изобретение относится к области обработки металлов давлением и может быть применено в цехах по прокатке ленты.

Известны ягрегаты для подготовки полосы в рулонах с совмещением операций контроля и удаления дефектов полосы, содержащие установленные пО; ходу технологического процесса связанные между собой кинематически и транспортными средствами плавающий разматыватель, установку средств контроля, ножницы для удаления дефектных участков полосы, сварочную, ашину для обеспечения непрерывности процесса,- технологический участок подготовки поверхности, а также часток намотки и разгрузочное устройство для готовых рулонов ,13.

Недостаток таких агрегатов состоит в том, что в них производится намотка РОТОВЫХ полос большой ширины, а роспуск на узкие полосы заданного размера производится затем на отдельных агрегатах продольной резки.

Известен также агрегат для производства узких полос с подготовленной поверхностью, смотанных в рулон больго i массы, содержащий установленные по ходу технологического процесса связанные между собой кинематически и транспортными средствами плавающий разматыватель регулятор натяжения, ножницы для вырезки дефектов, сварочную машину, технологический участок подготовки поверхности, дисковые ножницы для роспуска широкой полосы на узкие полосы заданного размера, устройство для разведения полос, моталку с приводом, барабаном и намоточными секциями, устройство для обеспечения спиральной укладки полос

на намоточных секциях и устройство для уборки готовых рулонов с 2 J.

Недостатки такого агрегата заключаются в следующем.

Большие габариты и вес, участка намотки, а также высокая себестоимость продукции из-за применения индивидуальных приводов намоточных секций.

Обслуживание агрегата сложно, так как затруднены заправка полос и обрезка их по окончании намотки (отсутствуют необходимые приспосдбления), съем готовых рулонов и установка пустых намоточных секций выполняются цеховыми грузоподъемными средствами, что значительно удлиняет цикл обработки. Кроме того, из-за большой длины участка намотки увеличивается количество обслуживающего

0 персонала, а при возможных обрывах трудно восстанавливать работу агрегата.

Спиральная укладка полос путем их перемещения роликами с ребордами

5 вызывает поперечный изгиб полос, при этом тонкие полосы могут повреждаться.

При значительных расстояниях от разделительного устройства до намоточных секций, увеличивающихся для каж0 дои последующей секции, полосы находятся в неодинаковых условиях по расстояниям, в отдельных полосах увеличиваются прогибы, и могут возникать колебательные процессы, ухудшающие

Целью изобретения является повыШе(1ие производительности, сокращение себестоимости продукции, уменьшение веса оборудования и улучшение условий эксплуатации.,

Цель достигается тем, что предложенный агрегат снабжен дополнительным устройством для разведения полос дополнительным регулятором натяжения дополнительными ножницами для вырубки дефектов, установленными в агрегате параллельно соответствующим им устройству для разведения полос, регулятору натяжения, ножницами для вырубки дефектов на разном с последними растоянии от :основания, а также дополнительным барабаном моталки, связанным с приводом намотки и электрической системой обгона намоточных секций барабанов моталки, связанной с моталкой. Устройство для уборки готовых рулонов выполнено в виде спаренной двухштыревой поворотной колонки, штыри которой установлены соосно с барабанами моталки, и сталкивателя рулонов. Моталка выполнена плавающей. Каждое устройство для разделения полос выполнено в виде двух последовательно расположенных групп вертикальных роликов и одной пары горизонтальных тянущих роликов. Каждый регулятор натяжения выполнен в виде системы с замкнутым контуром регулирования, имеющей гидроцилиндр-задатчик с двусторонним штоком, связанный со штоком рычаг с отклоняющим роликом, и напорный золотник. Электрическая система обгона намоточных секций барабанами моталки выполнена в виде замкнутого контура регулирования, включающего сравнивающее устройство, источник питания, преобразователь разности углов. Устройство для обеспечения спиральной укладки полос на намоточных секциях выполнено в виде системы с замкнутым контуром, состоящей из блока сравнения, выход которого связан с электрогидравлическим усилителем, взаимодействующим с гидроцилиндром, а входы - с преобразователем сигналов задатчиков шага количества щагов в ряду, а также датчика угла поворота и датчика фактического положения моталки. I

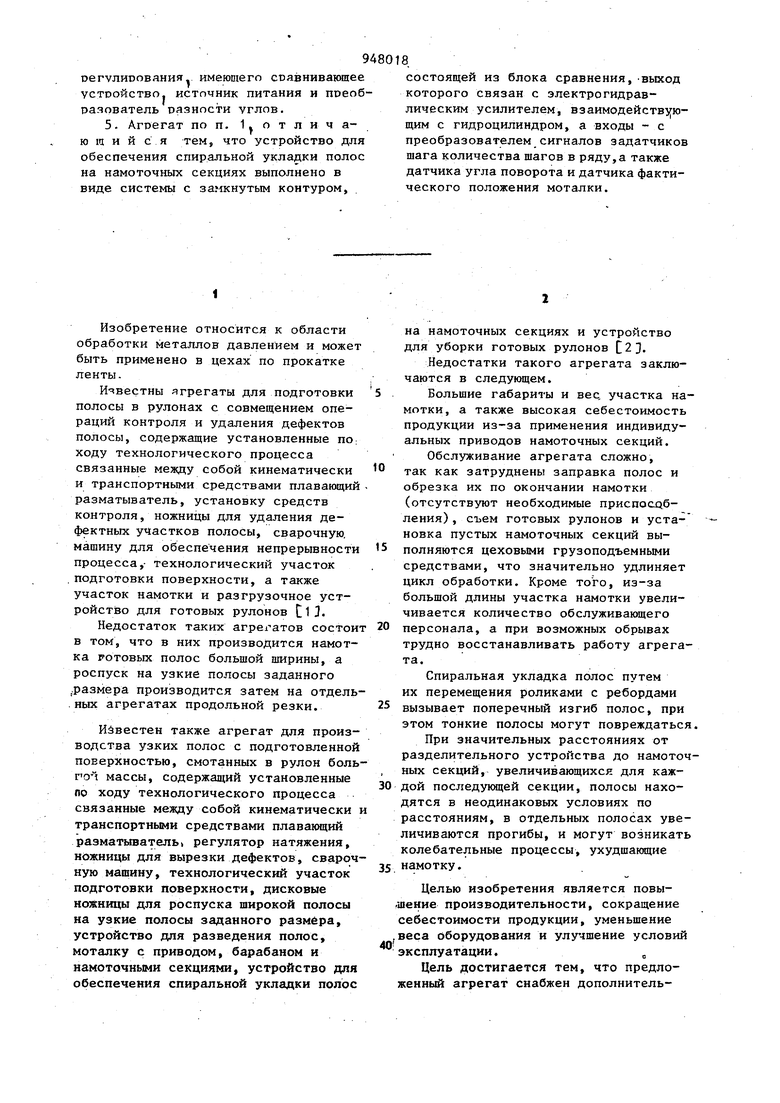

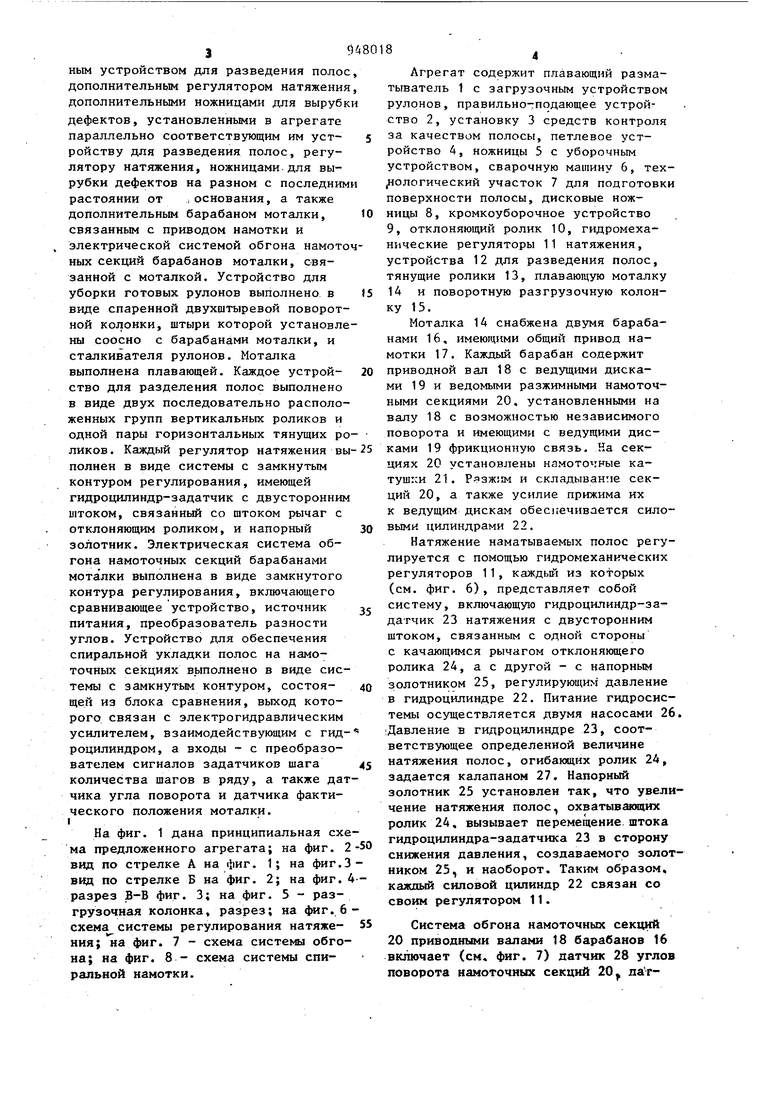

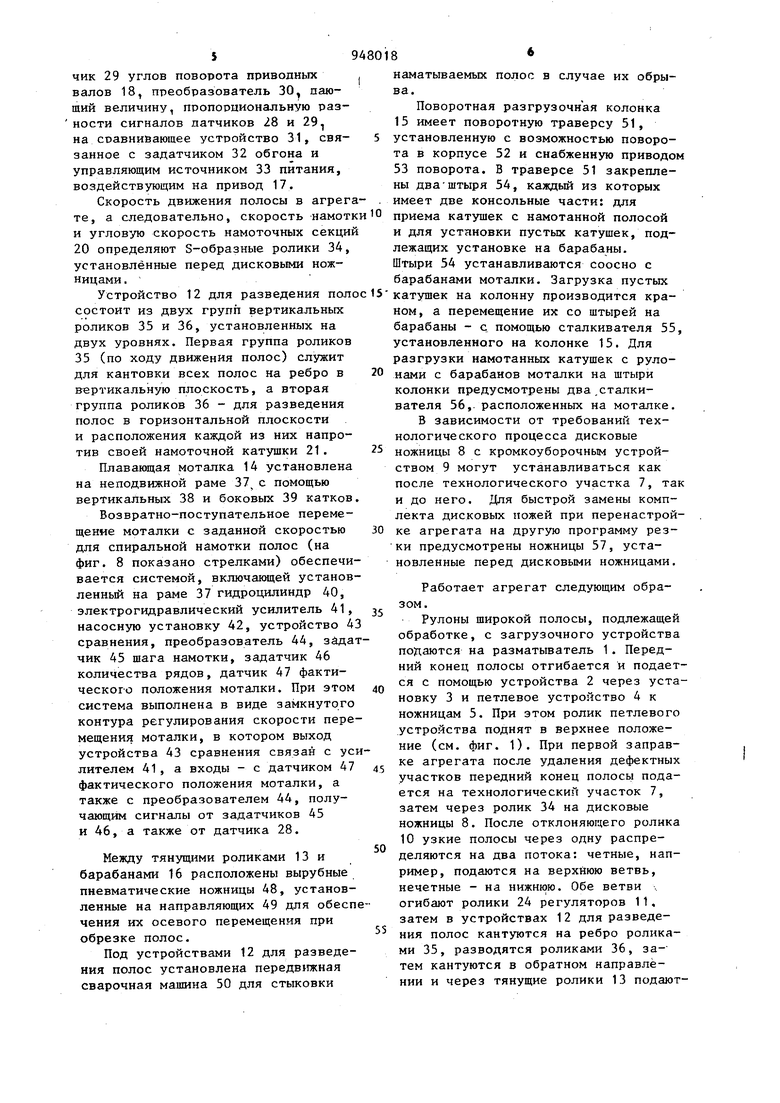

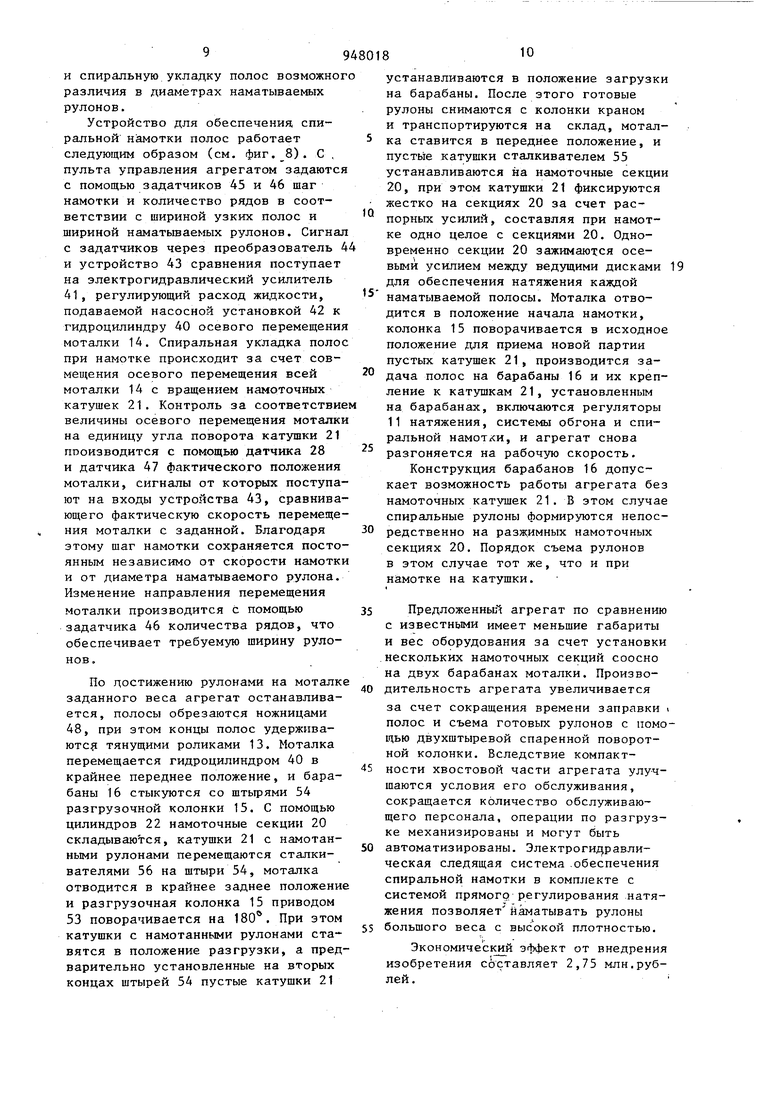

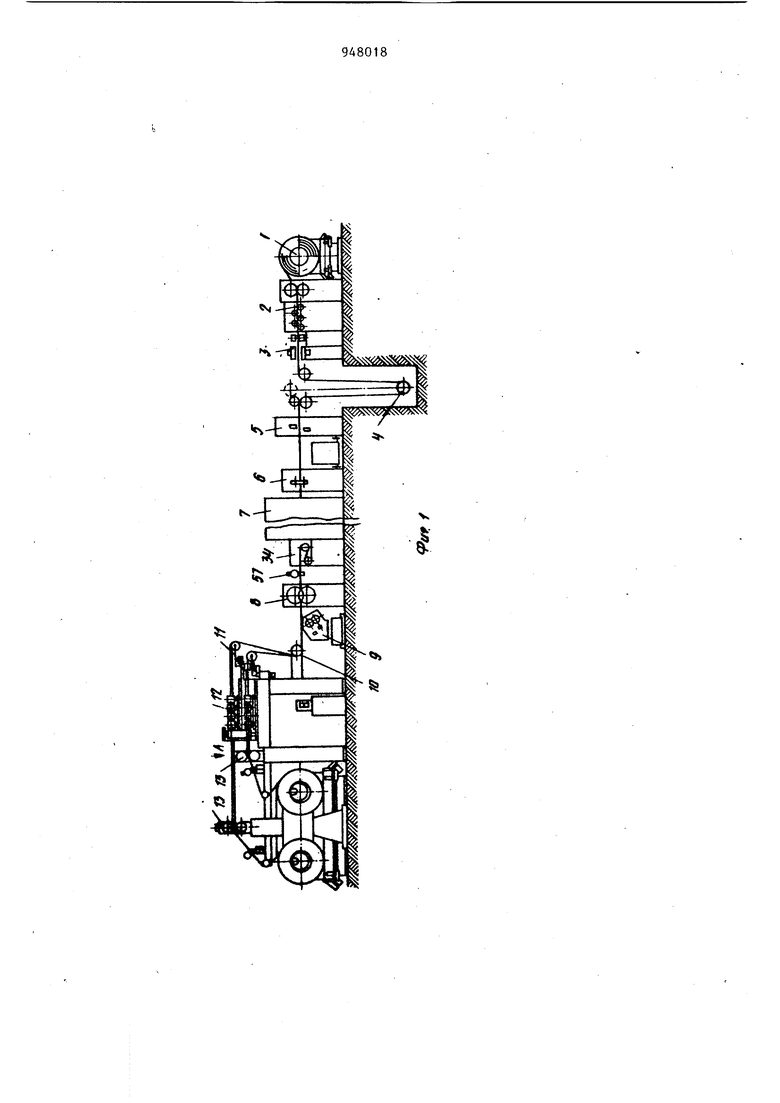

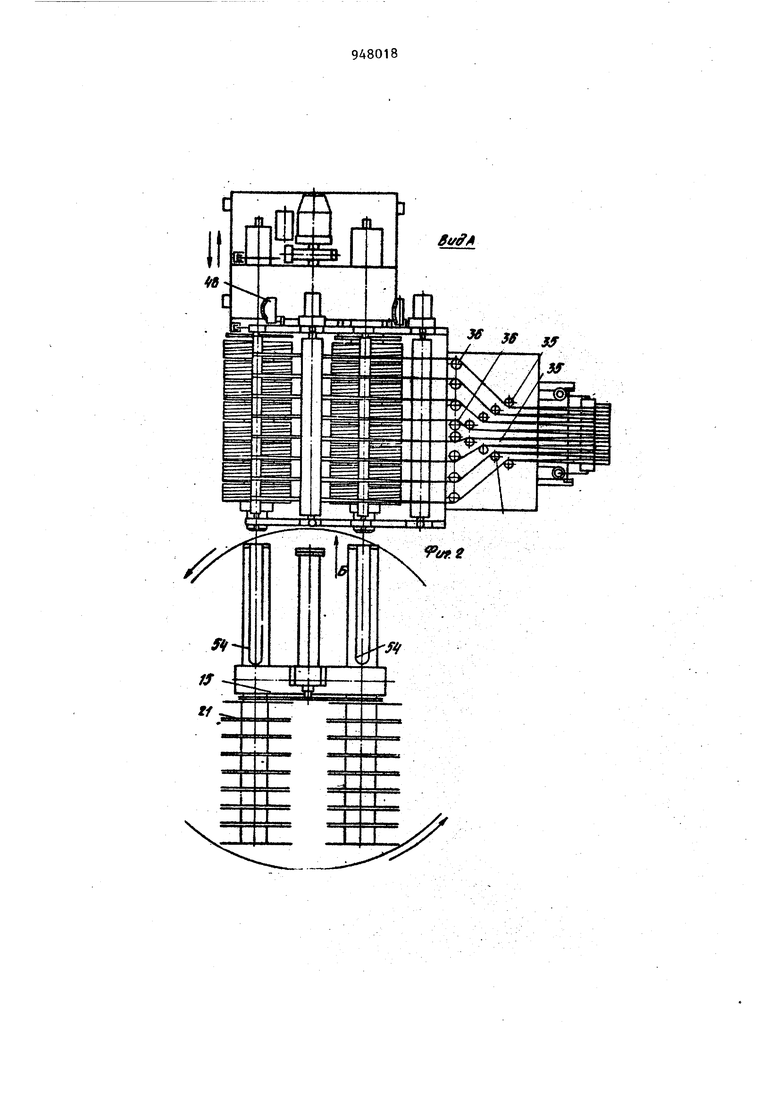

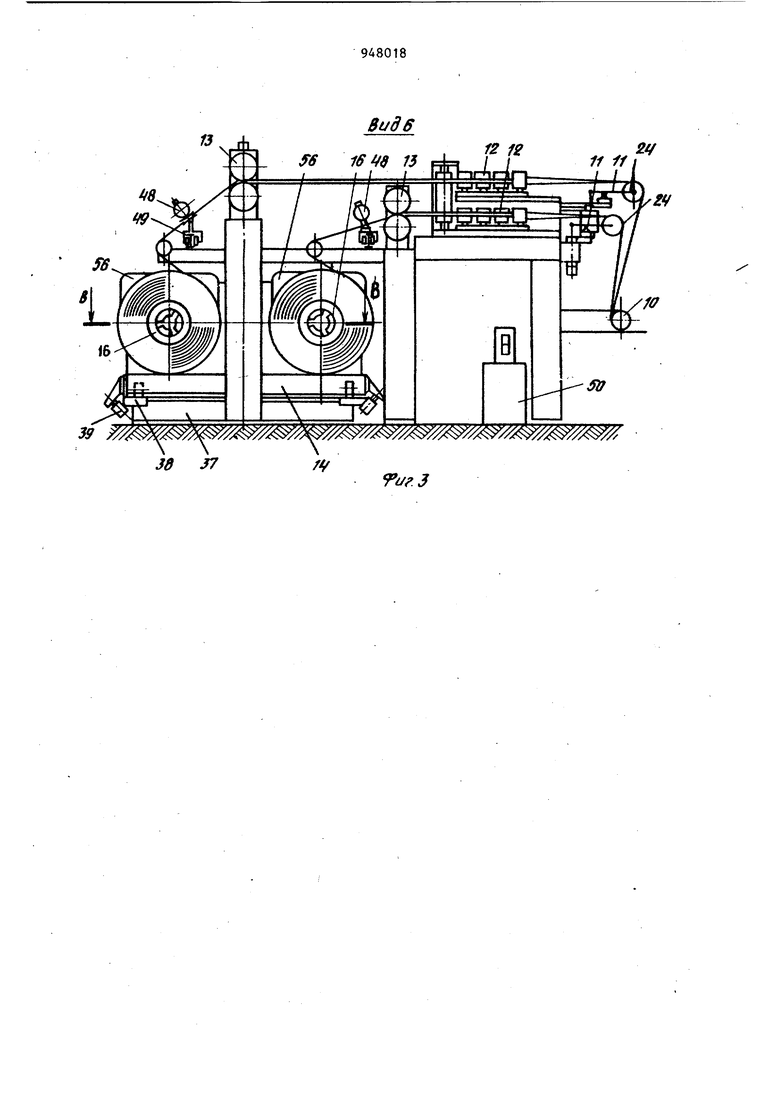

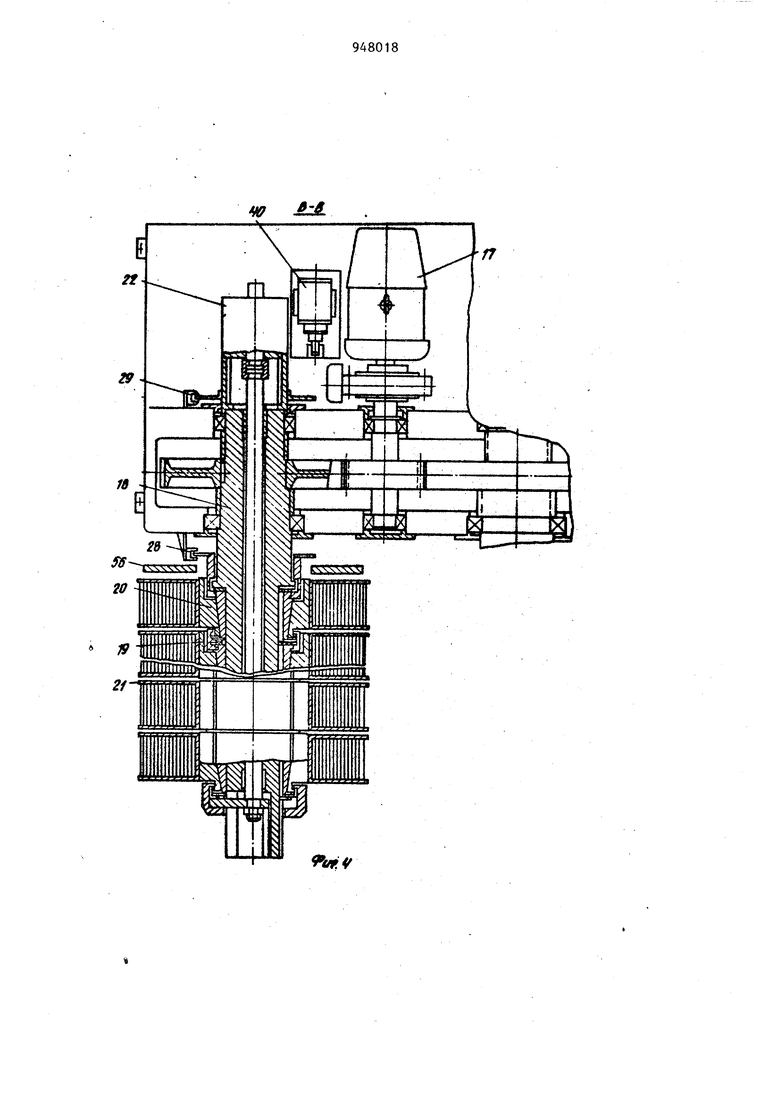

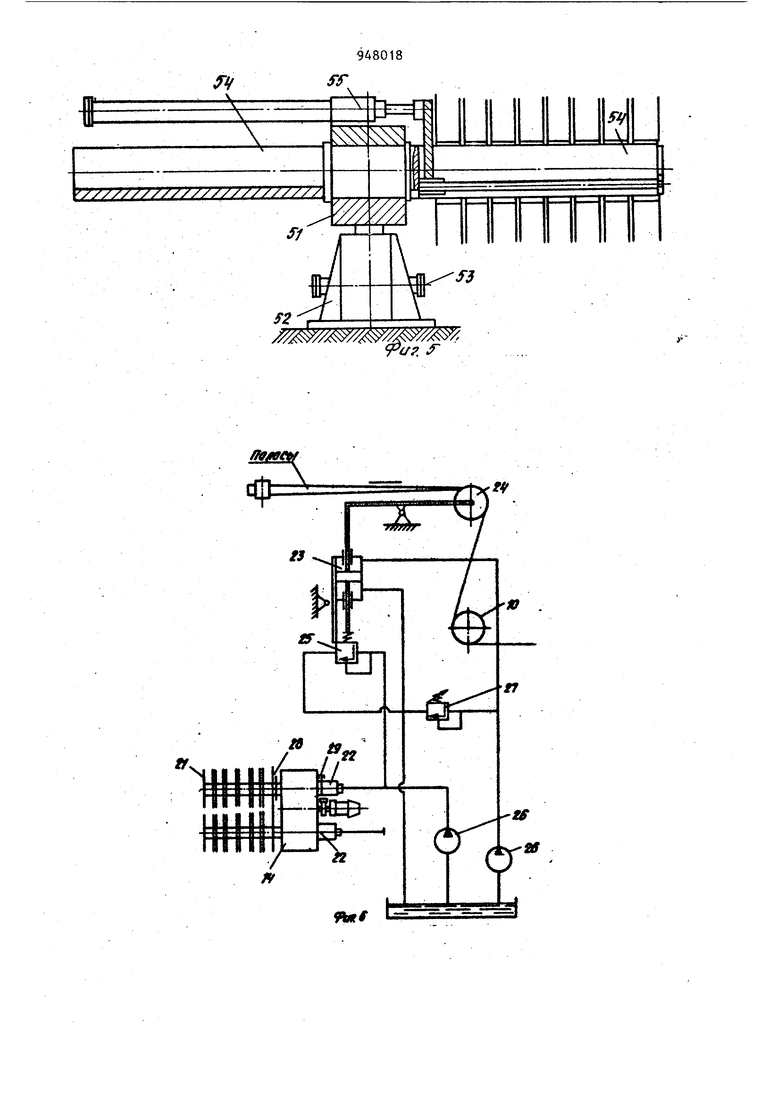

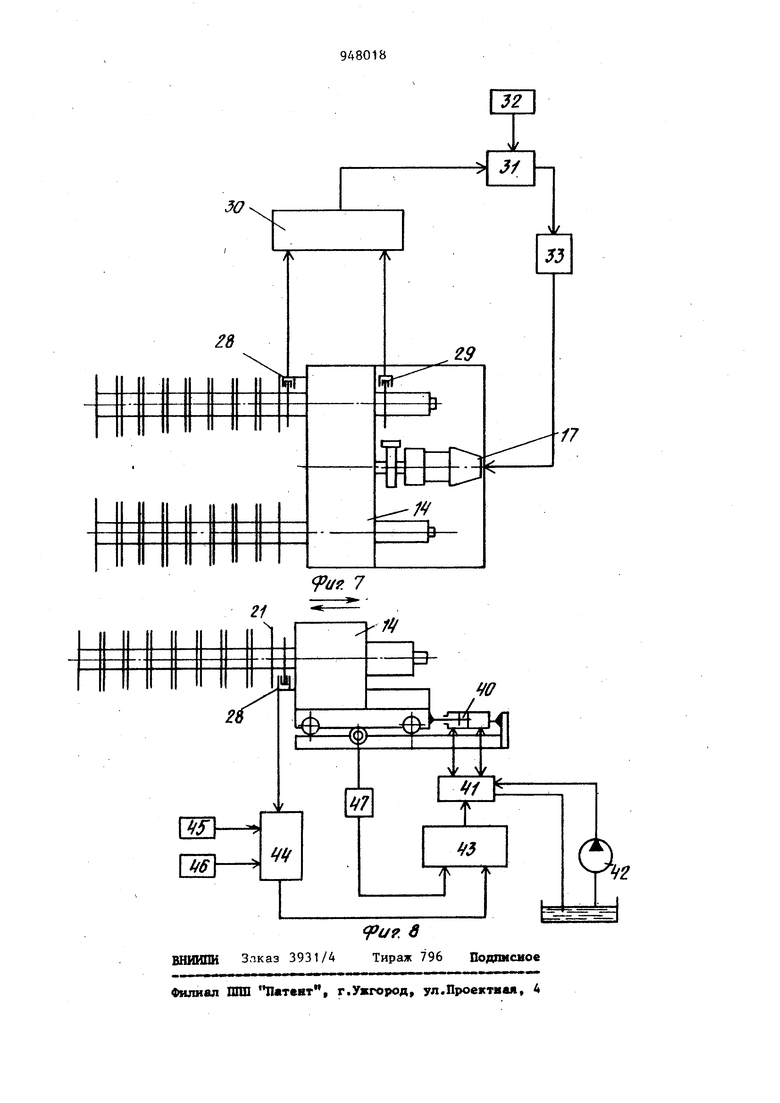

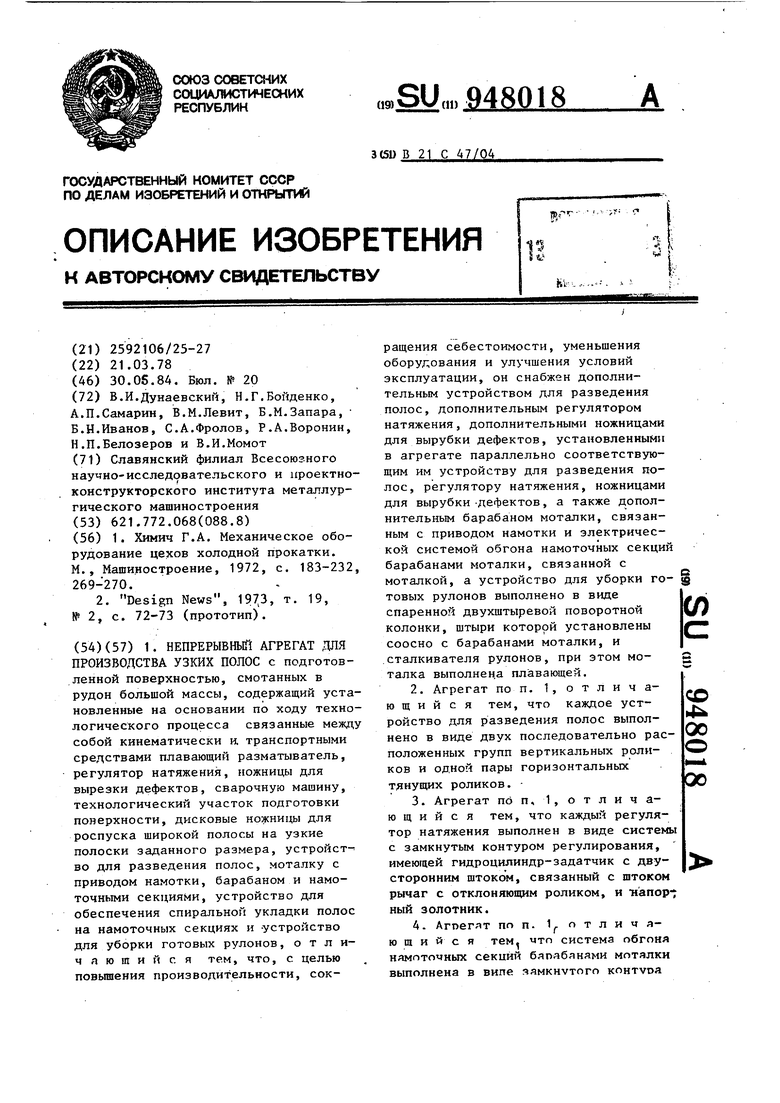

На фиг. 1 дана принципиальная схема предложенного агрегата; на фиг. 2 вид по стрелке А на фиг. 1; на фиг.Звцд по стрелке Б на фиг. 2; на фиг. 4разрез В-В фиг. 3; на фиг. 5 - разгрузочная колонка, разрез; на фиг. 6схема системы регулирования натяжеимя; а фиг. 7 - схема системы обгона; на фиг. 8 - схема системы спиральной намотки.

Агрегат содержит плавающий разматыватель 1 с загрузочньм устройством рулонов, правильно-подающее устройство 2, установку 3 средств контроля за качеством полосы, петлевое устройство 4, ножницы 5 с уборочным устройством, сварочную машину 6, тех oлDгичecкий участок 7 для подготовки поверхности полосы, дисковые ножницы 8, кромкоуборочное устройство 9, отклоняющий ролик 10, гидромеханические регуляторы 11 натяжения, устройства 12 для разведения полос, тянущие ролики 13, плавающую моталку 14 и поворотную разгрузочную колонку 15.

Моталка 14 снабжена двумя барабанами 16, имеющими общий привод намотки 17. Каждый барабан содержит приводной вал 18с ведущими дисками 1 9 и ведомыми разжимными намоточными секциями 20, установленными на валу 18 с возможностью независимого поворота и имеющими с ведущими дисками 19 фрикционную связь. Ка секциях 20 установлены намоточные катушси 21. и складывание секций 20, а также усилие прижима их к ведущим дискам обеспечивается силовыми цилиндрами 22.

Натяжение наматываемых полос регулируется с помощью гидромеханических регуляторов 11, каждый из которых (см. фиг. 6), представляет собой систему, включающую гидроцилиндр-задатчик 23 натяжения с двусторонним штоком, связанным с одной стороны с качающимся рычагом отклоняющего ролика 24, а с другой - с напорным золотником 25, регулирующим давление в гидроцилиндре 22. Питание гидросистемы осуществляется двумя насосами 26 Давление в гидроцилиндре 23, соответствующее определенной величине натяжения полос, огибающих ролик 24, задается калапаном 27. Напорный золотник 25 установлен так, что увеличение натяжения полос, охватывакмцих ролик 24, вызывает перемещение штока гидроцилиндра-задатчика 23 в сторону снижения давления, создаваемого золотником 25, и наоборот. Таким образом, каждый силовой цилиндр 22 связан со своим регулятором 11.

Система обгона намоточных секций 20 приводными валами 18 барабанов 16 включает (см. фиг. 7) датчик 28 углов поворота намоточных секций 20,, пагчик 29 углов поворота приволньгх валов 18, преобразователь 30, паюший величину, пропорциональную разности сигналов датчиков 28 и 29, на сравнивающее устройство 31, связанное с задатчиком 32 обгона и управляющим источником 33 питания, воздействующим на привод 17.

Скорость движения полосы в агрега те, а следовательно, скорость намотк и угловую скорость намоточных секций 20 определяют S-образные ролики 34, установленные перед дисковыми ножницами.

Устройство 12 для разведения поло состоит из двух групп вертикальных роликов 35 и 36, установленных на двух уровнях. Первая группа роликов 35 (по ходу движения полос) служит для кантовки всех полос на ребро в вертикальную плоскость, а вторая группа роликов 36 - для разведения полос в горизонтальной плоскости и расположения каждой из них напротив своей намоточной катушки 21.

Плавающая моталка 14 установлена на неподвижной раме 37 с помощью вертикальных 38 и боковых 39 катков.

Возвратно-поступательное перемещение моталки с заданной скоростью для спиральной намотки полос (на фиг. 8 показано стрелками) обеспечивается системой, включающей установленньй на раме 37 гидроцилиндр 40, электрогидравлический усилитель 41, насосную установку 42, устройство 43 сравнения, преобразователь 44, задатчик 45 шага намотки, задатчик 46 количества рядов, датчик 47 фактического положения моталки. При этом система выполнена в виде замкнутого контура регулирования скорости перемещения моталки, в котором выход устройства 43 сравнения связан с усилителем 41, а входы - с датчиком 47 фактического положения моталки, а также с преобразователем 44, получающйм сигналы от задатчиков 45 и 46, а также от датчика 28.

г/ч 1

Между тянущими роликами 13 и барабанами 16 расположены вырубные пневматические ножницы 48, установленные на направляющих 49 для обеспечения их осевого перемещения при обрезке полос.

Под устройствами 12 для разведения полос установлена передв1гжная сварочная машина 50 для стыковки

наматываемых полос в случае их обрыва.

Поворотная разгрузочная колонка 15 имеет поворотную траверсу 51, установленную с возможностью поворота в корпусе 52 и снабженную приводо 53 поворота. В траверсе 51 закреплены два-штыря 54, каждый из которых имеет две консольные части: для приема катушек с намотанной полосой и для установки пустых катушек, подлежащих установке на барабаны. Штыри 54 устанавливаются соосно с барабанами моталки. Загрузка пустых катушек на колонну производится краном, а перемещение их со штырей на барабаны - с, помощью сталкивателя 55 установленного на Колонке 15. Для разгрузки намотанных катушек с рулонами с барабанов моталки на штыри колонки предусмотрены два .сталкивателя 56,- расположенных на моталке.

В зависимости от требований технологического процесса дисковые ножницы 8 с кромкоуборочным устройством 9 могут устанавливаться как после технологического участка 7, та и до него. Для быстрой замены комплекта дисковых ножей при перенастройке агрегата на другую программу резки предусмотрены ножницы 57, установленные перед дисковыми ножницами.

Работает агрегат следующим образом.

Рулоны широкой полосы, подлежащей обработке, с загрузочного устройства подаются на разматыватель 1. Передний конец полосы отгибается и подается с помощью устройства 2 через установку 3 и петлевое устройство 4 к ножницам 5. При этом ролик петлевого устройства поднят в верхнее положение (см. фиг. 1). При первой заправке агрегата после удаления дефектных участков передний конец полосы подается на технологический участок 7, затем через ролик 34 на дисковые ножницы 8. После отклоняющего ролика 10 узкие полосы через одну распределяются на два потока: четные, например, подаются на верхнюю ветвь, нечетные - на нижнюю. Обе ветви .. огибают ролики 24 регуляторов 11, затем в устройствах 12 для разведения полос кантуются на ребро роликами 35, разводятся роликами 36, затем кантуются в обратном направлении и через тянущие ролики 13 подают7ся к барабанам 16, где каждая поло са закрепляется на своей намоточной катушке 21. После этого включаются в работу регуляторы натяжения, система обгона намоточной секции, а также устройство, для обеспечения спиральной намотки, агрегат разгоняется на рабо чую скорость, и производится намотка полос, прошедших подготовку поверхности, в рулоны большого веса. Стыковка широких полос в головной части агрегата для обеспечения непрерывности процесса производится с помощь сварочной машины 6. Агрегат во время стыковки, а также съема готовых рулонов останавливается. Если технологический процесс подготовки поверх ности полосы не допускает остановки, агрегат может снабжаться петлевыми устройствами соответствующей емкости на входе и технологического участка. При обнаружении установкой 3 дефектов в полосе (например, проколов, отклонений по толщине), агрегат останавливается. За время торможения агрегата дефектная часть полосы проходит путь от установки 3 до ножниц 5 i увеличенный благодаря наличию петлевого устройства 4. Затем дефекты вырезаются ножницами 5, и полосы снова стыкуются машиной 6. Гидромеханические регуляторы 11 работают следующим образом (см.фиг,6 С пульта управления агрегатом в гидроциЛиндры-задатчики 23 клапаном 27 подается заданное давление, соответствующее требуемой величине натяжени полос, охватывающих отклоняющий ролик 24. Шток гидроцилиндра-задатчика 23, перемещаясь под действием давления, перемещает толкатель напор ного золотника 25. Последний создает в силовом гидроцилиндре 22 барабана 16 давление, необходимое для прижима фрикционных пар секций 20 и ведующих дисков 19. При намотке валы 18 вращаются со скоростью, превьш1ающей скорость подачи полос назаданную величину, поддерживаемую с помощью системы обгона. Вследствие наличия обгона и осевого усилия во фрикционных парах возникает момент, обеспечивающий натяжение полос на каждой намоточной секции. Поддержание постоянства натяжения всех полос независимо от диаметра наматьшаемого рулона и факторов тре18 ,ния обеспечивается регуляторами 11 автоматического натяжения за счет сохранения равновесия отклоняющих роликов 24, под воздействием с одной стороны заданного усилия гидроцилиндров- задатчиков 23, а с другой равнодействующей от натяжения полос, огибающих ролик 24. При нарушении зтого равновесия полосы перемещают ролики 24 в одну сторону, а г щроцилиндрызадатчики 23 - в другую. При зтом налорные золотники 25 увеличивают или уменьшают давление в цилиндрах 22, оказывают противоположное действие (при увеличении натяжения полос уменьшают давление, и наоборот), а каждый силовой гидроцилиндр 22 управляется своей независимой системой регулирования. Система обгона намоточных секций 20 работает следующим образом. В процессе намотки полосы подаются на моталку со скоростью,задаваемой роликами 34. Намоточные катушки 21, жестко связанные с секциями 20 и с каждой и.з наматываемых полос, вращаются с угловой скоростью, соответствующей скорости подачи полос. Вращение валов 18 в сторону намотки со скоростью, превьш1аюцей скорость секции 20 на величину обгона, обеспечивается приводом 17. При этом величина обгона задается задатчиком 32,сигнал от которого поступает через сравнивающее устройство 31 на управляемый источник 33 питания, воздействунщий на привод 17. Поддержание постоянной величины обгона обеспечивается датчиками 28 и 29, фиксирующими углы поворота секций 20 и валов 18. Датчики 28 и 29 связаны с преобразователем 30, подающим сигнал, пропорциональньпЧ разности углов поворота секций 20 и валов 18, на устройство 31, сравнивающее фактическую разность с величиной, установленной задатчиком 32 обгона. В случае отклонения фактической величины от заданной сравнивающее устройство 31 дает соответствующий сигнал на источник 33 питания, который корректирует скорость привода 17, а следовательно, и валов 18. Величина обгона выбираетсяj исходя из оптимальных условий трения фрикционных пар секций 20 и ведущих дисков 19, жестко связанных с валами 18. Кроме того, обгон необходим для исключения влияния на натяжение и спиральную укладку полос возможно различия в диаметрах наматываемых рулонов. Устройство для обеспечения, спиральной намотки полос работает следующим образом (см. фиг. 8). С . пульта управления агрегатом задаютс с помощью задатчиков 45 и 46 шаг намотки и количество рядов в соответствии с шириной узких полос и шириной наматьюаемых рулонов. Сигнал с задатчиков через преобразователь и устройство 43 сравнения поступает на электрогидравлический усилитель 41, регулирующий расход жи,о;кости, подаваемой насосной установкой 42 к гидроцилиндру 40 осевого перемещени моталки 14. Спиральная укладка поло при намотке происходит за счет совмещения осевого перемещения всей моталки 14 с вращением намоточных катушек 21. Контроль за соответстви величины осевого перемещения моталк на единицу угла поворота катушки 21 ппоизводится с помощью датчика 28 и датчика 47 фактического положения моталки, сигналы от которых поступа ют на входы устройства 43, сравнива ющего фактическую скорость перемеще ния моталки с заданной. Благодаря этому шаг намотки сохраняется посто янным независимо от скорости намотк и от диаметра наматываемого рулона. Изменение направления перемещения моталки производится с помощью задатчика 46 количества рядов, что обеспечивает требуемую ширину рулонов. По достижению рулонами на моталк заданного веса агрегат останавливается, полосы обрезаются ножницами 48, при этом концы полос удерживаютсз тянущими роликами 13. Моталка перемещается гидроцилиндром 40 в крайнее переднее положение, и барабаны 16 стыкуются со штьфями 54 разгрузочной колонки 15. С помощью цилиндров 22 намоточные секции 20 складываются, катушки 21 с намотанными рулонами перемещаются сталкивателями 56 на штыри 54, моталка отводится в крайнее заднее положени и разгрузочная колонка 15 приводом 53 поворачивается на 180. При этом катушки с намотанными рулонами ста вятся в положение разгрузки, а пред варительно установленные на вторых концах штырей 54 пустые катушки 21 устанавливаются в положение загрузки на барабаны. После этого готовые рулоны снимаются с колонки краном и транспортируются на склад, моталка ставится в переднее положение, и пустые катушки сталкивателем 55 устанавливаются на намоточные секции 20, при этом катушки 21 фиксируются жестко на секциях 20 за счет распорных усилий, составляя при намотке одно целое с секциями 20. Одновременно секции 20 зажимаются осевыми усилием между ведущими дисками 19 для обеспечения натяжения каждой наматываемой полосы. Моталка отводится в положение начала намотки, колонка 15 поворачивается в исходное положение для приема новой партии пустых катушек 21, производится задача полос на барабаны 16 и их крепление к катушкам 21, установленным на барабанах, включаются регуляторы 11 натяжения, системы обгона и спиральной намотки, и агрегат снова разгоняется на рабочую скорость. Конструкция барабанов 16 допускает возможность работы агрегата без намоточных катушек 21. В этом случае спиральные рулоны формируются непосредственно на разжимных намоточных секциях 20. Порядок съема рулонов в этом случае тот же, что и при намотке на катушки. Предложенньи агрегат по сравнению с известными имеет меньшие габариты и вес оборудования за счет установки нескольких намоточных секций соосно на двух барабанах моталки. Производительность агрегата увеличивается за счет сокращения времени заправки полос и съема готовых рулонов с помощью двухштыревой спаренной поворотной колонки. Вследствие компактности хвостовой части агрегата улучшаются условия его обслуживания, сокращается количество обслуживающего персонала, операции по разгрузке механизированы и могут быть автоматизированы. Электрогидравлическая следящая система .обеспечения спиральной намотки в комплекте с системой прямого регулирования натяжения позволяет наматывать рулоны большого веса с высокой плотностью. Экономический эффект от внедрения изобретения составляет 2,75 млн.рублей . 39 36 У7 ff/ Видб .З

w J

лг

4

иишши

ft

Ч

.

У/Ш7. ff.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химич Г.А | |||

| Механическое оборудование цехов холодной прокатки | |||

| М., Машиностроение, 1972, с | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Design News, , т | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1984-05-30—Публикация

1978-03-21—Подача