Изобретение относится к железнодорожной технике и предназначено для контроля технического состояния грузового вагона перед подачей его под погрузку или перед допуском на инфраструктуру ОАО «РЖД» после плановых видов ремонта.

Известны технические средства (молоток определенной массой и геометрических размеров, шаблоны и толщиномеры различных типов), используемые осмотрщиками для выявления неисправностей грузового вагона (боковых и торцевых поверхностей кузова вагона, колесных пар, автосцепных устройств). Для получения информации о техническом состоянии грузового вагона осмотрщики выполняют визуальный контроль и измерение некоторых контролируемых элементов вагона с помощью вышеуказанных технических средств диагностирования с одновременным отстукиванием элементов контроля [Типовой технологический процесс работы пунктов технического обслуживания вагонов, №ТК-292 от 2007 г. «Положение №1097р от 08.06.2016 г. о допуске грузового вагона на инфраструктуру ОАО «РЖД» после плановых видов ремонта. Инструкция осмотрщику вагонов ЦВ-ЦЛ/408, М.: Транспорт, 1997 (далее Инструкция)].

Основными недостатками вышеперечисленных технических средств являются значительные временные затраты для выявления осмотрщиками неисправностей грузового вагона и низкий уровень обнаружения дефектов в литых деталях грузовых вагонах (колесной паре, боковой раме, надрессорной балке и др.), поскольку контролируемые поверхности, как правило, сильно загрязнены и труднодоступны для визуального контроля.

Известны технические средства, такие как досмотровая штанга с зеркалом и фонарем, щеточка и нож, позволяющие более качественно подготовить контролируемые поверхности для выявления осмотрщиками неисправностей грузового вагона [см., например, «Памятку осмотрщику вагонов по выявлению трещин в литых деталях тележек грузовых вагонов», разработанную в 2013 году службой вагонного хозяйства юго-восточной дирекции инфраструктуры].

Основным недостатком известных технических средств остается низкий уровень обнаружения дефектов в литых и труднодоступных деталях грузового вагона в силу проявления, так называемого, «человеческого фактора» (который зависит от квалификации осмотрщика, его дисциплинированности, возможного снижения остроты зрения из-за длительного рабочего времени, воздействия климатических условий и т д.).

Целью изобретения является:

- повышение достоверности обнаружения дефектов в литых и труднодоступных деталях грузового вагона;

- повышение производительности труда осмотрщиков и сокращение их численности;

- исключение воздействия на персонал вредных производственных факторов, характерных для работы на железнодорожном транспорте.

Поставленная цель достигается тем, что контроль технического состояния грузового вагона осуществляется передвижным робототехническим средством, включающим:

- систему автоматизированного визуального контроля типа «Техновизор» (далее Комплекс типа «Техновизор»);

- интеллектуальный комплекс непрерывной диагностики типа «КНД-1» (далее Комплекс типа «КНД-1»);

- аппаратно-программное устройство робототехнического средства.

Комплекс типа «Техновизор» предназначен для визуального измерения геометрических параметров деталей грузового вагона (таких как толщина и ширина обода колеса, завышение/занижение фрикционных клиньев, разность высот осей смежных автосцепок, нарушение монтажа магистрального трубопровода и др.).

Комплекс типа «КНД-1» предназначен для выявления трещин в литых деталях грузовых вагонов и передачи информации в виде «Колесо целое», «Рама целая» или, наоборот, они дефектны.

Аппаратно-программное устройство робототехнического средства предназначено для получения, обработки и хранения первичной информации о техническом состоянии грузового вагона, поступающей от комплексов типа «Техновизор» и «КНД-1», передачи информации о техническом состоянии вагона на АРМ оператора ПТО, а также для позиционирования робототехнического средства на конкретной позиции контроля.

С целью сокращения времени диагностирования технического состояния грузового вагона робототехническое средство оснащено несколькими диагностическими комплексами (два и более) типа «Техновизор» и «КНД-1», которые размещаются на телескопических штангах, обеспечивающих возможность вести контроль на расстоянии до 3х метров с углом обзора 360°.

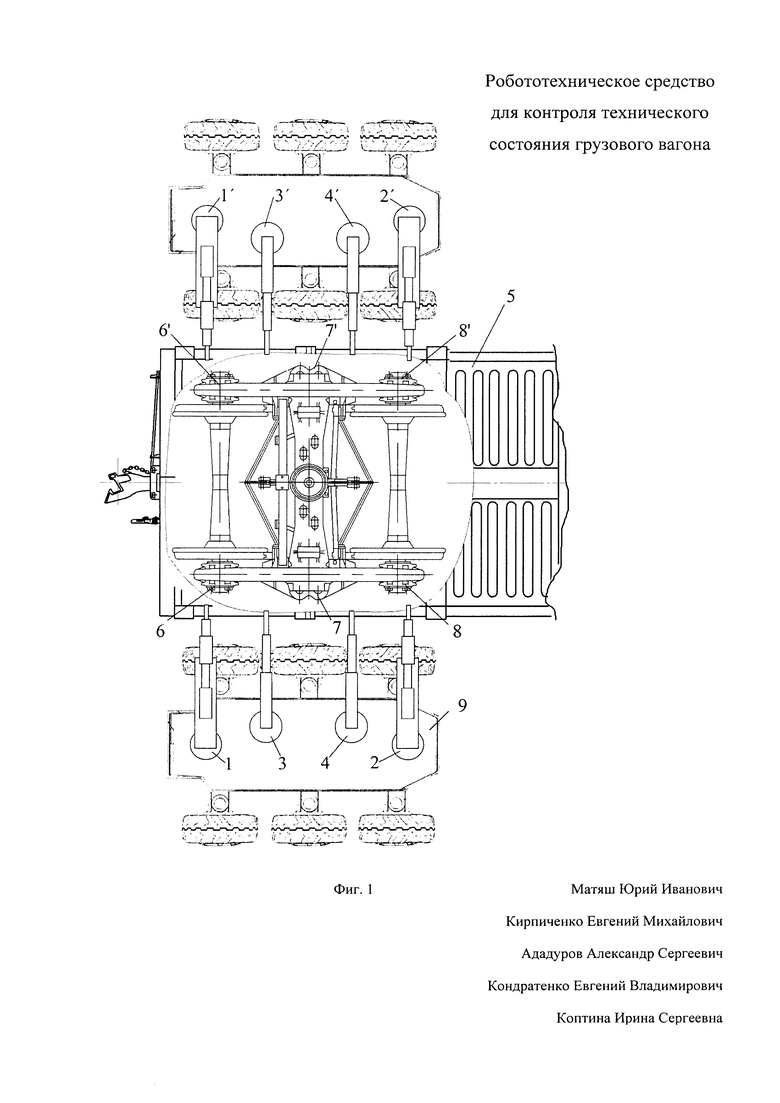

На фиг. 1 приведена принципиальная схема расположения передвижного робототехнического средства относительно диагностируемого грузового вагона.

Здесь 1 и 1', 2 и 2' - комплексы типа «Техновизор»; 3 и 3', 4 и 4' - комплексы типа «КНД-1», 5 - грузовой вагон; 6 и 6', 7 и 7', 8 и 8' - соответственно контролируемые позиции грузового вагона.

В общем случае работа робототехнического средства заключается в повторении всех действий осмотрщика вагонов при контроле с пролазкой технического состояния грузового вагона.

Порядок работы робототехнического средства заключается в следующем: робототехническое средство располагается напротив первой тележки грузового вагона (см. фиг. 1). После этого две телескопические штанги, на которых закреплены комплексы типа «КНД-1», и две телескопические штанги с комплексами типа «Техновизор» одновременно выдвигаются вдоль левой и правой сторон контролируемой тележки и затем выполняют необходимые измерения (в соответствии с Инструкцией).

При этом комплекс типа «Техновизор» проводит измерение геометрических параметров грузового вагона:

- на позиции 6 и 6' - контроль первой колесной пары с наружной стороны (толщины и ширины обода, уширения и откола обода колеса, вертикального подреза гребня и др.);

- на позиции 7 и 7' - измерение геометрических параметров рессорного подвешивания, зазоров между скользунами, тормозных колодок, башмаков, подвесок триангелей и их крепления, рамы тележки, трафаретов и др.;

- на позиции 8 и 8' - контроль параметров второй колесной пары и остальных деталей тележки (в соответствии с позицией 6 и 6').

При измерении геометрических параметров, проводимом комплексом типа «Техновизор», одновременно и параллельно работает комплекс типа «КНД-1», который выявляет на вышеуказанных позициях наличие трещин в литых деталях грузового вагона (боковая рама, надрессорная балка, колесо первой и второй колесных пар и др.).

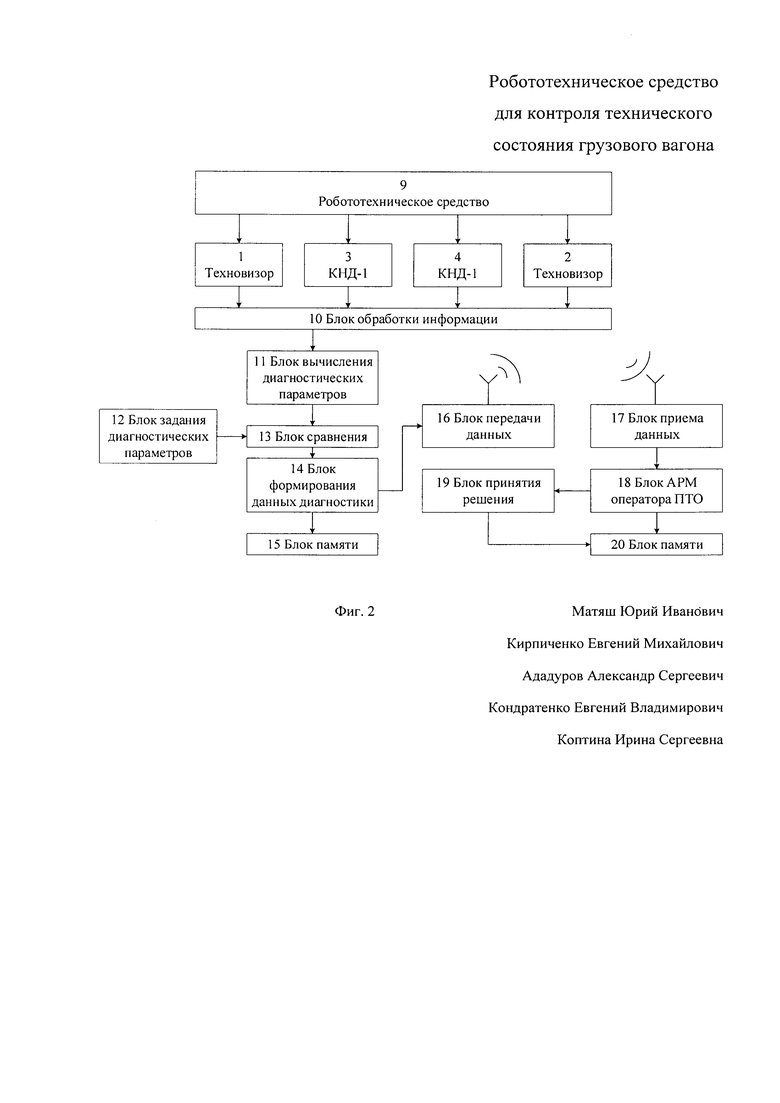

Результаты измерения через блоки 1-4 аппаратно-программного устройства робототехнического средства 9 (см. фиг. 2) поступают в блок обработки информации 10, после чего в блоке 11 производится вычисление диагностических параметров. Далее в блоке 13 проводится сравнение результатов диагностирования с нормативными показателями, заданными в блоке 12, а результаты сравнения формируются в блоке 14 и заносятся в блок памяти 15 (в виде «Колесо целое», «Рама целая» или, наоборот, они дефектны). Результаты диагностирования из блока 14 по беспроводной связи через блоки 16, 17 поступают на АРМ оператора ПТО 18 с записью в блоке 20 и далее в блок 19 для принятия решений о необходимом виде ремонта или дальнейшей эксплуатации, которые сохраняются в блоке памяти 20.

После завершения необходимых измерений на выбранных позициях контроля робототехническое средство по команде, поступающей с аппаратно-программного устройства, перемещается на следующие позиции контроля.

Данное техническое решение для диагностирования технического состояния грузовых вагонов имеет следующие преимущества:

- обеспечивает высокий уровень достоверности обнаружения дефектов грузового вагона при существенном сокращении времени диагностирования путем одновременного и параллельного включения в работу нескольких комплексов типа «Техновизор» и «КНД-1» на контролируемых позициях;

- исключает влияние «человеческого фактора» на достоверность и качество диагностирования технического состояния грузовых вагонов;

- исключает воздействие на осмотрщиков вредных факторов, характерных для железнодорожного подвижного состава;

- повышает производительность труда (поскольку открывается возможность использования технологического оборудования круглосуточно и 365 дней в году);

- снижает численность осмотрщиков, занятых на техническом обслуживании вагонов с пролазкой.

Список используемой литературы

Ададуров А.С., Бушев Р.Ю., Долгий А.Н., Хатламаджиян А.В. // Пост комплексного контроля, как инновационный подход к диагностике ходовых частей вагона. Вагоны и вагонное хозяйство №4 (44), 2015, стр. 24-27.

Железняк В.Н., Санников Е.Г., Тармаев А.А., Лебедев И.Н. // О проведении опытной эксплуатации комплексов «ИМК-1» (Интеллектуальный молоток контроля) и «ПСК-01» (Поисковая система контроля) для неразрушающего контроля боковых рам тележек грузовых вагонов.

Группа компаний «Чистые технологии» 195027, Россия. Санкт-Петербург, пр. Металлистов, 16, корп. 2. Тел./факс: 007 (812) 224-19-24.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ акустико-эмиссионной диагностики ответственных деталей тележек грузовых вагонов при эксплуатации | 2017 |

|

RU2667808C1 |

| СПОСОБ ДИАГНОСТИКИ НАЛИЧИЯ ТРЕЩИН В ХОДОВЫХ ЧАСТЯХ ТЕЛЕЖКИ ПОДВИЖНОГО СОСТАВА | 2013 |

|

RU2535246C1 |

| СПОСОБ РЕМОНТА ВАГОННОЙ ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА МОДЕЛИ 18-9598 | 2015 |

|

RU2592030C1 |

| СТЕНД ДЛЯ АКУСТИКО-ЭМИССИОННОЙ ДИАГНОСТИКИ КОЛЕСНЫХ ПАР ГРУЗОВЫХ ВАГОНОВ | 2006 |

|

RU2316762C1 |

| РОБОТИЗИРОВАННОЕ ТРАНСПОРТНОЕ УСТРОЙСТВО ДЛЯ МОБИЛЬНОГО РОБОТИЗИРОВАННОГО РЕМОНТНО-ДИАГНОСТИЧЕСКОГО КОМПЛЕКСА | 2023 |

|

RU2806129C1 |

| Система для оценки технического состояния железнодорожного подвижного состава | 2024 |

|

RU2821813C1 |

| Система мониторинга состояния грузового железнодорожного вагона | 2022 |

|

RU2798214C1 |

| АВТОМАТИЗИРОВАННАЯ ДИАГНОСТИЧЕСКАЯ СИСТЕМА КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕМЕНТОВ ПОДВЕСКИ ОБЪЕКТОВ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2015 |

|

RU2578620C1 |

| СПОСОБ ОЦЕНКИ СТЕПЕНИ ИЗНОСА ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2010 |

|

RU2437091C1 |

| Устройство определения параметров узлов подвижного состава | 2016 |

|

RU2668774C2 |

Изобретение относится к области железнодорожной телемеханики для контроля состояния грузовых вагонов. Техническое решение включает досмотровую штангу с зеркалом и фонарем, контроль геометрических параметров деталей, таких как тонкий гребень, разность высот смежных автосцепок, нарушение монтажа магистрального трубопровода, осуществляется системой «Техновизор», выявление трещин в литых деталях грузовых вагонов, например, таких как боковая рама, надрессорная балка, колесо первой и второй колесных пар, осуществляется комплексом непрерывной диагностики «КНД-1». Причем результаты измерений от системы «Техновизор» и комплекса «КНД-1» поступают в блок обработки информации, который подключен к блоку вычисления диагностических параметров, выход которого подключен к блоку сравнения результатов диагностирования с нормативными показателями, поступающими в него из блока задания диагностических параметров, выход блока сравнения подключен к блоку формирования данных диагностики. Достигается повышение достоверности диагностики состояния вагона. 2 ил.

Техническое средство для контроля технического состояния грузового вагона, включающее досмотровую штангу с зеркалом и фонарем, отличающееся тем, что контроль геометрических параметров деталей грузового вагона, например, таких как тонкий гребень, разность высот смежных автосцепок, нарушение монтажа магистрального трубопровода, осуществляется системой автоматизированного визуального контроля типа «Техновизор», выявление трещин в литых деталях грузовых вагонов, например, таких как боковая рама, надрессорная балка, колесо первой и второй колесных пар, осуществляется с помощью интеллектуального комплекса непрерывной диагностики типа «КНД-1», при этом работа данных устройств, размещенных на телескопических штангах, обеспечивающих возможность вести контроль на расстоянии до 3 метров с углом обзора 360°, производится одновременно и параллельно, при этом результаты измерений от системы «Техновизор» и комплекса «КНД-1» поступают в блок обработки информации, который подключен к блоку вычисления диагностических параметров, выход которого подключен к блоку сравнения результатов диагностирования с нормативными показателями, поступающими в него из блока задания диагностических параметров, выход блока сравнения подключен к блоку формирования данных диагностики.

| JP 2006290312 A, 26.10.2006 | |||

| JP 2010071768 A, 02.04.2010 | |||

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ НА ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСА ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2280577C1 |

| JPH 05126686 A, 21.05.1993 | |||

| А.И | |||

| Лебедев, П.А | |||

| Кучеренко, А.В | |||

| Горин, "Иммунологический метод локализации узлов железнодорожных подвижных единиц на основе алгоритма клональной селекции", Электронный научный журнал "Инженерный вестник Дона" N4, декабрь 2015 г., всего 11 стр. | |||

Авторы

Даты

2018-08-09—Публикация

2016-12-28—Подача