Изобретение относится к системам контроля подвижного транспортного средства, в частности грузового железнодорожного вагона.

Известна система дистанционного мониторинга железнодорожного транспортного средства, включающая мобильную и стационарную части, снабженные соответствующим программным обеспечением и связанные каналами внутренней и внешней связи, мобильная часть системы размещена на железнодорожном транспортном средстве, содержащем кузов, установленный на ходовые тележки, включающие надрессорные балки, боковые рамы, мобильная аппаратная часть системы, размещенная на железнодорожном подвижном составе, оснащена функциональными измерительными блоками, в состав которых входят измерительные датчики-преобразователи, связанные с микроконтроллером, с источником питания, с датчиком положения в пространстве, с датчиком внутренней температуры, с блоком связи для связи с центральным бортовым вычислительным блоком, который предназначен для сбора и обработки данных со всех функциональных измерительных блоков, формирования информационный посылки и ее отправки по каналам внешней связи на стационарную часть системы в виде центрального сервера и через него - на рабочие станции пользователей системы; центральным бортовым вычислительным блоком, который содержит микроконтроллер (ЦПУ), связанный с часами, источником питания, с датчиком внутренней температуры, с блоками связи для связи по каналам внешней связи на стационарную часть системы в виде центрального сервера, с блоком связи для связи с функциональными измерительными блоками по каналами внутренней связи, для определения координат железнодорожного транспортного средства центральный бортовой вычислительный блок обеспечен модулем глобальной навигационной спутниковой системы, при этом для увеличения надежности и защищенности системы от внешних воздействий и внутренних сбоев в систему введены дополнительные контролирующие и резервирующие элементы, предназначенные для контроля работоспособности как отдельных частей системы, так и всей системы в целом, которые выполнены в виде дополнительных контрольных датчиков и энергонезависимых блоков памяти, дополнительные контрольные датчики содержат микроконтроллер, часы, источник питания, блок связи внутреннего канала связи, датчик внутренней температуры, датчик положения в пространстве; аналогичными датчиками положения в пространстве также дополнительно оснащены функциональные измерительные блоки, центральный бортовой вычислительный блок, резервирующие элементы выполнены в виде энергонезависимых блоков памяти, введенных в состав функциональных измерительных блоков, в состав центрального бортового вычислительного блока и в состав дополнительных контрольных датчиков (RU 2681275, МПК B61L 25/00, опубл. 05.03.2019).

Недостатками известного технического решения являются недостаточная автономность, так как система работает от сменного элемента питания; малый охват измеряемых параметров, что не позволяет добиться высокой степени цифровизации вагона.

Наиболее близким аналогом является система контроля работы вагона, содержащая: а) один или более блоков датчиков, установленных на указанном железнодорожном вагоне, причем каждый из указанных блоков датчиков контролирует рабочий параметр указанного железнодорожного вагона, при этом каждый из указанных блоков датчиков содержит датчик, источник питания, процессор, память, схему связи и программное обеспечение, хранящиеся в указанном память и выполняется указанным процессором, при этом указанное программное обеспечение выполняет функции сбора данных от указанного датчика через периодические интервалы времени; а также б) блок управления связью, установленный на указанном железнодорожном вагоне, при этом указанный блок управления связью поддерживает беспроводную связь с указанным одним или несколькими датчиками; при этом упомянутый блок управления связью применяет эвристику для анализа данных, собранных от упомянутого одного или более сенсорных блоков, (а) для определения наличия фактического сбоя и (б) для прогнозирования потенциальных или неизбежных сбоев на основе статистического анализа упомянутых собранных данных. (US9365223B2, МПК B61L 15/0027, опубл. 14.06.2016).

Недостатками известного технического решения являются недостаточная автономность, так как система работает от сменного элемента питания; малый охват измеряемых параметров, что не позволяет добиться высокой степени цифровизации вагона.

Технической проблемой является создание системы мониторинга состояния грузового железнодорожного вагона, обладающей высокой степенью автономности и повышение достоверности мониторинга.

Технический результат заключается в повышении надёжности грузового вагона, повышении срока эксплуатации грузового вагона за счёт достоверности мониторинга, высокой автономности, своевременного обнаружения отклонения от нормативного параметра работы вагона и принятия мер по устранению отклонения.

Указанный технический результат достигается тем, что система мониторинга состояния грузового железнодорожного вагона содержит датчики ускорения, датчики температуры, датчики давления, имеющие свои источники питания, а также генератор, при этом генератор установлен на тележке грузового вагона и интегрирован в одном корпусе с модулем регистрации, интерфейсным модулем, модулем приёма-передачи данных для спутникового контроля, модулем регистрации в мобильной сети, модули получают электрическую энергию от генератора, данные с датчиков передаются по беспроводному протоколу передачи данных на модуль приёма-передачи данных, согласно изобретению генератор выполнен с возможностью переработки механической энергии вращения колёсных пар в тепловую энергию и регулирования передачи тепловой энергии от генератора для обогрева или охлаждения модулей, находящихся в корпусе, через теплопроводные или теплоизолирующие элементы, датчики ускорения установлены на буксовые узлы каждой тележки вагона, автосцепное устройство и на кузов или раму вагона, датчики температуры установлены на каждую тележку, датчики давления установлены на автотормозное оборудование, датчики ускорения выполнены с возможностью передачи на модуль приёма-передачи данных сигнала об отклонении от нормальной работы вагона при максимальном амплитудном значении, составляющем более 0.5g при длительности импульса, составляющем более 10 мс, датчики температуры выполнены с возможностью передачи на модуль приёма-передачи данных сигнала об отклонении от нормальной работы вагона при превышении значения температуры буксового узла на более, чем на 1°С от средней рабочей температуры за интервал времени, не превышающий 2 часа, датчики давления выполнены с возможностью передачи на модуль приёма-передачи данных сигнала об отклонении от нормальной работы вагона при изменении значения датчиков давления на более, чем 0,1 МПа по факту события за интервал времени, не превышающий 0,5 часа.

Заявляемое изобретение иллюстрируется чертежами.

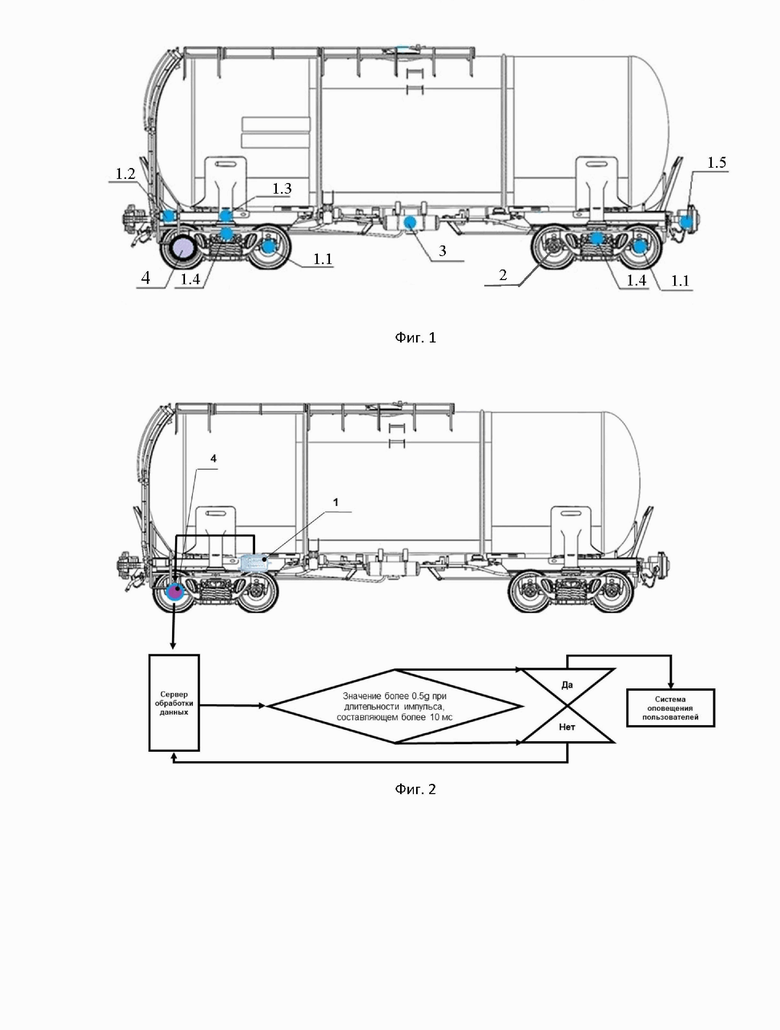

На фиг. 1- общий вид вагона с местами расположения датчиков,

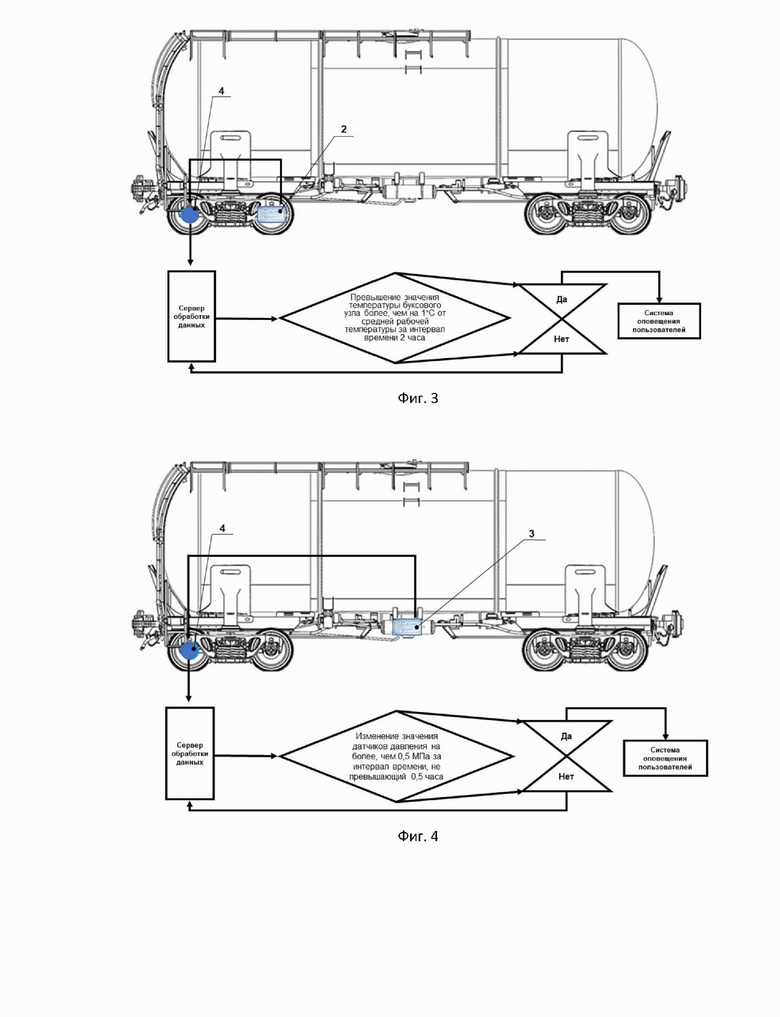

на фиг. 2 - блок-схема работы датчиков ускорения,

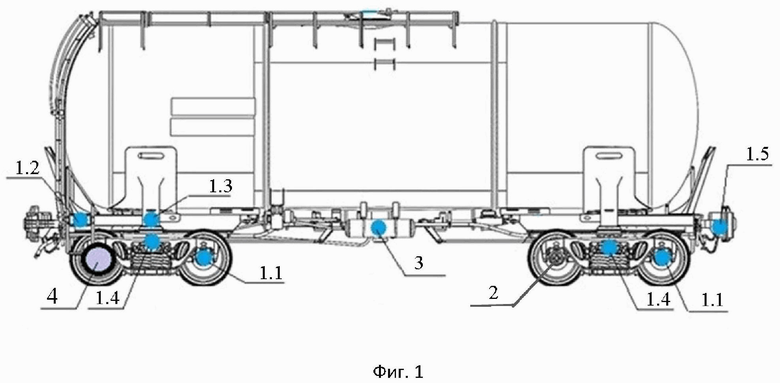

на фиг. 3 – блок-схема работы датчиков температуры,

на фиг. 4 – блок-схема работы датчиков давления.

Система мониторинга состояния грузового железнодорожного вагона (фиг. 1) содержит датчики ускорения 1 (1.1, 1.2., 1.3, 1.4, 1.5), датчики температуры 2, датчики давления 3, имеющие свои источники питания, а также генератор (не показан), при этом генератор установлен на тележке грузового вагона и интегрирован в одном корпусе 4 с модулем регистрации, интерфейсным модулем, модулем приёма-передачи данных для спутникового контроля, модулем регистрации в мобильной сети, модули получают электрическую энергию от генератора, данные с датчиков передаются по беспроводному протоколу передачи данных на модуль приёма-передачи данных. Генератор соединён с теплопроводными металлическими элементами (не показаны), которые могут быть выполнены в виде пластин. Генератор и пластины могут быть жёстко соединены, например сваркой, болтовым или другим соединением, при этом главным условием является обеспечение теплопроводности между генератором и пластинами. При этом при высокой температуре окружающей среды на теплопроводные элементы установлены теплоизолирующие элементы для исключения перегрева модулей. Или вместо теплопроводных элементов установлены теплоизолирующие элементы. Например, вместо металлических пластин могут быть использованы полимерные, например, фторопластовые пластины. Специалисту понятно, что перечень теплопроводных и теплоизолирующих материалов может быть самым широким. Главным критерием является возможность использования материалов в электротехническом оборудовании. Генератор выполнен с возможностью переработки механической энергии вращения колёсных пар в тепловую энергию и регулирования передачи тепловой энергии от генератора для обогрева или охлаждения модулей, находящихся в корпусе, через теплопроводные или теплоизолирующие элементы. Благодаря регулированию обогрева или охлаждения модулей достигается надёжная работа системы при любых погодных условиях, так как обеспечивается поддержание температуры, приемлемой для работы микроэлектроники, используемой в системе. Генератор может быть выполнен также, как в патенте RU 2745168. При этом отличием является возможность сезонного регулирования температуры в корпусе. Генератор может быть установлен также, как в патенте RU 2778174 «Узел крепления электрического генератора на буксовый узел или раму тележки грузового вагона (варианты)».

Датчики ускорения 1 установлены на буксовые узлы каждой тележки вагона, автосцепное устройство и на кузов или раму вагона. Датчики ускорения 1.1 установлены на буксовые узлы тележки, данные датчики позволяют определять факт прохождения электрического импульса через колесные пары, контролировать сход тележки, определять динамические показатели вагона, контролировать техническое состояние колесной пары. Датчики ускорения 1.2. и 1.3, установленные на раме или кузове вагона, позволяют контролировать недопустимые ударные нагрузки, определять динамические показатели вагона. Датчики ускорения 1.4 установлены на тележке в области надрессорной балки, датчики 1.4 позволяют контролировать превышение нормативного показателя по грузоподъемности (перегруз), а также вести контроль факта загрузки вагона (порожний/груженый). Датчики ускорения 1.5 установлены на автосцепном устройстве, они позволяют осуществлять контроль технического состояния автосцепного устройства (сверхнормативные динамические нагрузки при торможении и трогании с места).

Датчики температуры 2 установлены на каждую тележку.

Датчики давления 3 установлены на автотормозное оборудование.

Датчики ускорения 1 выполнены с возможностью передачи на модуль приёма-передачи данных сигнала об отклонении от нормальной работы вагона при максимальном амплитудном значении, составляющем более 0.5g при длительности импульса, составляющем более 10 мс. Максимальное амплитудное значение означает максимальное отклонение от показаний датчиков ускорения при нормальном режиме работы. Например, для автосцепки допускаются значения 1-3,5g, значение 4,1g для автосцепки означает, что максимальное амплитудное значение составляет 0,6g, что говорит об отклонении от нормального режима работы. Блок-схема работы датчиков ускорения показана на фиг. 2. Значение ускорения менее 0,5g и длительность импульса менее 10 мс будет говорить о нормальном режиме работы. При этом, практика показывает, что чем больше амплитудное значение ускорения, тем дольше длится импульс. Таким образом, если ускорение будет выше 0,5g, а длительность импульса менее 10 мс, это говорит не об отклонении режима работы вагона, а о сбое показаний, в этом случае при следующем осмотре будет проверена исправность датчиков.

Датчики температуры 2 выполнены с возможностью передачи на модуль приёма-передачи данных сигнала об отклонении от нормальной работы вагона при превышении значения температуры буксового узла на более, чем на 1°С от средней рабочей температуры за интервал времени, не превышающий 2 часа. Блок-схема работы датчиков температуры показана на фиг. 3. Повышение температуры менее, чем на 1°С и повышение температуры на 1°С более, чем за 2 часа, говорит о нормальном режиме работы вагона.

Согласно РД ВНИИЖТ 27.05.01-2017, признаками ненормальной работы буксовых узлов, требующих отцепки вагона в исполнении с подшипниками в корпусе буксы является нагрев верхней части корпуса буксы (свыше 60°С - с подшипниками роликовыми цилиндрическими и сдвоенными, свыше 70°С - с подшипниками кассетного типа относительно температуры окружающего воздуха), определяемый бесконтактным измерителем температуры в соответствии с требованиями Инструкции осмотрщику вагонов; в исполнении с подшипниками кассетного типа под адаптеры - нагрев подшипника свыше 80°С относительно температуры окружающего воздуха по показаниям средств диагностики на ходу поезда или нагрев верхней части адаптера свыше 70°С относительно температуры окружающего воздуха, определяемый бесконтактным измерителем температуры в соответствии с требованиями Инструкции осмотрщику вагонов. Примеры расчета температур приведены в Инструкции осмотрщику вагонов N 808-2017 ПКБ ЦВ, один из примеров: при положительной температуре окружающего воздуха температура нагрева буксового узла рассчитывается следующим образом, например, измеренная температура корпуса буксы или адаптера составляет 81°С (91°С), температура воздуха плюс 20°С, рабочий нагрев при этом составит 81°С-20°С=61°С (91°С-20°С=71°С), что является браковочным признаком.

Практика показывает, что отклонение от вышеуказанных допустимых значений более, чем на 1°С от средней рабочей температуры за интервал времени, не превышающий 2 часа, говорит об отклонении от нормального режима работы.

Датчики давления 3 выполнены с возможностью передачи на модуль приёма-передачи данных сигнала об отклонении от нормальной работы вагона при изменении значения датчиков давления на более, чем 0,1 МПа по факту события за интервал времени, не превышающий 0,5 часа. Блок-схема работы датчиков давления показана на фиг. 3. Изменение показания давления на менее, чем 0,1 МПа и изменение на 0,1 МПа за интервал времени, превышающий 0,5 часа, будет говорить о нормальном режиме работы вагона.

Согласно ГОСТ 34434-2018, допускаемое снижение давления сжатого воздуха в пневматической части тормозной системы должно быть не более 0,01 МПа за время: 5 мин - в тормозной магистрали после полной зарядки тормозной системы; 3 мин - в подводящих трубопроводах к тормозным цилиндрам после выполнения полного служебного торможения. Расчетное давление сжатого воздуха в тормозных цилиндрах грузовых вагонов с номинальной массой тары, приходящейся на одну тележку, до 13,5 т включительно при установке авторежима, согласно данному ГОСТ, для вагона с полной расчетной загрузкой должно составлять 0,4 – 0,45 Мпа. Практика показала, что изменение давления на более, чем 0,1 МПа за интервал времени, не превышающий 0,5 часа, означает отклонение от нормального режима работы. Изменение показания давления на менее, чем 0,1 МПа и изменение на 0,1 МПа за интервал времени, превышающий 0,5 часа, могут быть как следствием изменением параметров работы в пределах номинального режима работы, так и возможном о сбое показаний, в этом случае при следующем осмотре будет проверена исправность датчиков.

Данные интервалы и диапазоны установлены на основании практических испытаний и создания имитационных моделей состояния вагона.

За счёт наличия генератора, который перерабатывает механическую энергию вращения колёсных пар в электрическую и тепловую энергию обеспечивается питание модулей и высокая автономность системы. За счёт возможности использования теплопроводных и теплоизолирующих элементов появляется возможность автономного использования системы в разных климатических условиях.

Предложенная система мониторинга состояния грузового железнодорожного вагона работает следующим образом.

На грузовой железнодорожный вагон была установлена система мониторинга, содержащая датчики ускорения, датчики температуры, датчики давления, имеющие свои источники питания, а также генератор. Генератор был установлен также, как в патенте RU 2778174 «Узел крепления электрического генератора на буксовый узел или раму тележки грузового вагона (варианты)». При этом генератор, установленный на тележке грузового вагона, интегрирован в одном корпусе с модулем регистрации, интерфейсным модулем, модулем приёма-передачи данных для спутникового контроля, модулем регистрации в мобильной сети, данные с датчиков передаются по беспроводному протоколу передачи данных на модуль приёма-передачи данных, генератор выполнен с возможностью переработки механической энергии вращения колёсных пар в тепловую энергию для обогрева модулей, находящихся в корпусе, что позволяет эксплуатировать систему при экстремально низких температурах (до – 60 С°). Датчики ускорения были установлены на буксовые узлы каждой тележки вагона, автосцепное устройство и на раму вагона, датчики температуры были установлены на каждую тележку, датчики давления были установлены на оборудование тормозной магистрали. При испытании с датчика ускорения на модуль приёма-передачи данных поступил сигнал об отклонении от нормальной работы вагона при максимальном амплитудном значении, находящемся в диапазоне 3,5g…4g, при длительности импульса, составившей 40 мс. Вагон был своевременно остановлен, отклонение от требуемого режима работы не допущено. Экспериментально установлена также возможность передачи с датчиков температуры на модуль приёма-передачи данных о температуре буксового узла, а также возможность передачи с датчиков давления на модуль приёма-передачи данных о значении датчиков давления.

Предлагаемая система мониторинга состояния грузового железнодорожного вагона позволяет повысить надёжность грузового вагона, повысить срока эксплуатации грузового вагона за счёт своевременного обнаружения отклонения от нормативных параметров работы вагона и принять меры по устранению отклонения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА МОНИТОРИНГА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2022 |

|

RU2800560C1 |

| СИСТЕМА МОНИТОРИНГА СОСТОЯНИЯ ПОДВИЖНОЙ ЕДИНИЦЫ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2017 |

|

RU2681472C1 |

| СИСТЕМА МОНИТОРИНГА ЖЕЛЕЗНОДОРОЖНОГО ГРУЗОВОГО ВАГОНА | 2019 |

|

RU2716392C1 |

| СИСТЕМА ДИСТАНЦИОННОГО МОНИТОРИНГА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2681275C1 |

| Устройство мониторинга и диагностики грузового вагона | 2020 |

|

RU2745168C1 |

| СИСТЕМА МОНИТОРИНГА ЖЕЛЕЗНОДОРОЖНОГО ПОЕЗДА | 2006 |

|

RU2457131C2 |

| Устройство и способ управления положением колесных пар тележки грузового вагона в железнодорожном пути | 2022 |

|

RU2794617C1 |

| УСТРОЙСТВО МОНИТОРИНГА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА И МАГНИТОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 2016 |

|

RU2627959C1 |

| Система мониторинга состояния шин транспортных средств | 2020 |

|

RU2741662C1 |

| Система контроля дефектов колёсных пар подвижного железнодорожного состава | 2023 |

|

RU2818020C1 |

Изобретение относится к средствам мониторинга состояния грузового железнодорожного вагона. Система содержит датчики ускорения, датчики температуры, датчики давления, имеющие свои источники питания, а также генератор, при этом генератор установлен на тележке грузового вагона и интегрирован в одном корпусе с модулем регистрации, интерфейсным модулем, модулем приёма-передачи данных для спутникового контроля, модулем регистрации в мобильной сети, модули получают электрическую энергию от генератора, данные с датчиков передаются по беспроводному протоколу передачи данных на модуль приёма-передачи данных. Генератор выполнен с возможностью переработки механической энергии вращения колёсных пар в тепловую энергию и регулирования передачи тепловой энергии от генератора для обогрева или охлаждения модулей, находящихся в корпусе, через теплопроводные или теплоизолирующие элементы. При этом датчики ускорения установлены на буксовые узлы каждой тележки вагона, автосцепное устройство и на кузов или раму вагона, датчики температуры установлены на каждую тележку, датчики давления установлены на автотормозное оборудование, датчики ускорения выполнены с возможностью передачи на модуль приёма-передачи данных сигнала об отклонении от нормальной работы вагона при максимальном амплитудном значении, составляющем более 0,5g при длительности импульса, составляющем более 10 мс, датчики температуры выполнены с возможностью передачи на модуль приёма-передачи данных сигнала об отклонении от нормальной работы вагона при превышении значения температуры буксового узла на более чем на 1°С от средней рабочей температуры за интервал времени, не превышающий 2 часа, датчики давления выполнены с возможностью передачи на модуль приёма-передачи данных сигнала об отклонении от нормальной работы вагона при изменении значения датчиков давления на более чем 0,1 МПа по факту события за интервал времени, не превышающий 0,5 часа. Достигается повышение достоверности мониторинга. 4 ил.

Система мониторинга состояния грузового железнодорожного вагона, содержащая датчики ускорения, датчики температуры, датчики давления, имеющие свои источники питания, а также генератор, при этом генератор установлен на тележке грузового вагона и интегрирован в одном корпусе с модулем регистрации, интерфейсным модулем, модулем приёма-передачи данных для спутникового контроля, модулем регистрации в мобильной сети, модули получают электрическую энергию от генератора, данные с датчиков передаются по беспроводному протоколу передачи данных на модуль приёма-передачи данных, отличающаяся тем, что генератор выполнен с возможностью переработки механической энергии вращения колёсных пар в тепловую энергию и регулирования передачи тепловой энергии от генератора для обогрева или охлаждения модулей, находящихся в корпусе, через теплопроводные или теплоизолирующие элементы, датчики ускорения установлены на буксовые узлы каждой тележки вагона, автосцепное устройство и на кузов или раму вагона, датчики температуры установлены на каждую тележку, датчики давления установлены на автотормозное оборудование, датчики ускорения выполнены с возможностью передачи на модуль приёма-передачи данных сигнала об отклонении от нормальной работы вагона при максимальном амплитудном значении, составляющем более 0,5g при длительности импульса, составляющем более 10 мс, датчики температуры выполнены с возможностью передачи на модуль приёма-передачи данных сигнала об отклонении от нормальной работы вагона при превышении значения температуры буксового узла на более чем на 1°С от средней рабочей температуры за интервал времени, не превышающий 2 часа, датчики давления выполнены с возможностью передачи на модуль приёма-передачи данных сигнала об отклонении от нормальной работы вагона при изменении значения датчиков давления на более чем 0,1 МПа по факту события за интервал времени, не превышающий 0,5 часа.

| Устройство мониторинга и диагностики грузового вагона | 2020 |

|

RU2745168C1 |

| WO2015025188 A2, 26.02.2015 | |||

| Узел крепления электрического генератора на буксовый узел или раму тележки грузового вагона (варианты) | 2021 |

|

RU2778174C1 |

| WO 2013004940 A1, 10.01.2013 | |||

| Jarillo, J | |||

| M., Moreno, J., и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Proceedings of the Institution of Mechanical Engineers, Part F: Journal | |||

Авторы

Даты

2023-06-19—Публикация

2022-11-03—Подача