Изобретение относится к радиохимической технологии и может быть использовано в процессах переработки отработавшего ядерного топлива (ОЯТ) на операции газоочистки.

Образующаяся в процессе радиохимической переработки ОЯТ газовая фаза может содержать в своем составе компоненты воздуха, аэрозоли, взвеси, тритиевую воду, тритийсодержащую азотную кислоту, изотопы йода, рутения, цезия, углекислый газ и радиоактивные благородные газы. Использование диоксида азота в процессе волоксидации известными способами вызывает необходимость очистки от радиоактивных компонентов значительных количеств регенерируемой из газового потока азотной кислоты.

С целью локализации радиоактивных компонентов и предотвращения их выделения в окружающую среду проводят многоступенчатую очистку газового потока с фракционированием отдельных компонентов. Наиболее сложным компонентом для выведения из газовой фазы является тритий, входящий в состав тритиевой воды и тритийсодержащей азотной кислоты. Необходимость в локализации трития на головных операциях переработки ОЯТ (в азотнокислых средах) и обязательная регенерация из газового потока свободной от трития азотной кислоты являются предпосылкой настоящего изобретения.

Из существующего уровня техники известен способ очистки газового потока от летучих радиоактивных компонентов, образующихся при переработке ОЯТ [Патент US 4206073 А, опубл. 03.06.1980], включающий фракционное разделение и изолирование летучих радиоактивных веществ, полученных при переработке ядерного топлива на операциях растворения топлива в азотной кислоте, хранения топлива и обращения с жидкими радиоактивными отходами (ЖРО). В указанном способе очистка газового потока осуществляется путем введения газа-носителя (кислорода), первоначальной конденсации части паров из газовой фазы, последующей абсорбцией йода и высших окислов азота, десорбцией йода из раствора с последующим улавливанием на фильтре, зацикливанием тритийсодержащей азотной кислоты обратно на операцию растворения ОЯТ, изолированием радиоактивных благородных газов. Недостатками способа являются: сложность организации процесса, необходимость введения газа-носителя, отсутствие возможности отделения трития от азотной кислоты, невозможность выведения тритийсодержащих ЖРО из технологической схемы.

Наиболее близким к заявленному способу является способ фракционной очистки газов от вредных химических и радиоактивных веществ, образующихся при растворении ОЯТ [Патент RU 2143756, опубл. 27.12.1999], включающий улавливание аэрозолей и пыли, нитрозных газов, радиоуглерода, радиойода и радиоактивных благородных газов (РБГ), в котором улавливание каждого компонента является подготовительной операцией для выделения последующего. После отделения аэрозолей и пыли проводят совместное улавливание нитрозных газов и йода в слабокислом поглотителе, содержащем добавки несолеобразующего окислителя в количестве 2-5% масс., например пероксида водорода, затем осуществляют улавливание радиоуглерода с доочисткой газового потока от нитрозных газов и йода щелочным поглотителем, содержащим добавки несолеобразующего восстановителя в количестве 2-5% масс., например мочевину или гидроксиламин, а улавливание РБГ, в частности, ксенона и криптона, с окончательной очисткой от всех вредных примесей, проводят методом селективной абсорбции либо адсорбции на твердых сорбентах. Способ позволяет вместе с очисткой газового потока регенерировать азотную кислоту путем окисления нитрозных газов. Недостаткам способа являются: наличие трития в регенерированной азотной кислоте, приводящее к ограничению ее использования (только на операции растворения ОЯТ), наличие трития в большинстве отходообразующих водных продуктах радиохимической переработки ОЯТ, усложнение схемы в результате использования аппаратов аэрозольной очистки и снижение эффективности их работы при температуре газового потока более 200°C.

Задачей настоящего изобретения является извлечение бестритиевой азотной кислоты из образующегося на головных операциях переработки ОЯТ газового потока для повторного ее использования.

Задача решается абсорбцией в слабокислый раствор паров азотной кислоты и диоксида азота совместно с радиоактивными компонентами газовой фазы, каталитическим восстановлением азотной кислоты преимущественно до монооксида азота, очисткой образующегося газового потока от аэрозольного уноса и последующим окислением монооксида азота до азотной кислоты в присутствии пероксида водорода.

Техническим результатом изобретения является очистка азотной кислоты от основных радиоактивных компонентов газового потока: трития, а также изотопов йода, цезия и рутения, которые локализуются в растворенном виде в замкнутом объеме. Технический результат позволяет отделить йод в отдельный поток, а также сконцентрировать тритий, цезий и рутений в растворе с низкой кислотностью, с возможностью дальнейшего отверждения или фракционирования.

Для достижения технического результата в способе регенерации азотной кислоты из тритийсодержащего газового потока проводят абсорбцию компонентов газового потока на насадке циркулирующим водным потоком до накопления в растворе азотной кислоты до концентрации 5 моль/л, восстанавливают йодноватую кислоту пероксидом водорода и отдувают на насадке молекулярный йод потоком воздуха, после термического разрушения избытка пероксида водорода при температуре 70-95°C в нагретый раствор вносят восстанавливающий агент, в качестве которого используют щавелевую кислоту, в потоке раствора на твердофазном катализаторе проводят восстановление азотной кислоты, выделившиеся в газовую фазу оксиды азота окисляют на насадке до азотной кислоты путем орошения газового потока раствором пероксида водорода.

Сущность изобретения заключается в количественном извлечении бестритиевой азотной кислоты из образующегося на головных операциях переработки ОЯТ газового потока путем абсорбции тритийсодержащей азотной кислоты в раствор и последующего отделения из раствора в газовую фазу смеси оксидов азота, не содержащих трития, в результате каталитического восстановления азотной кислоты.

Использование в качестве восстановителя щавелевой кислоты обеспечивает высокую скорость массообменного процесса при прохождении водного потока через зернистый слой каталитически активной насадки.

Очистка от йода достигается его предварительным удалением из раствора, поступающего на операцию каталитического восстановления азотной кислоты, путем переведения его в молекулярную форму и удалением в газовую фазу с потоком барботажного воздуха с последующим улавливанием на селективном сорбенте. Применение насадочных колонн позволяет поддерживать суммарную скорость процесса при необходимой полноте отдельных операций. Для абсорбционного отделения компонентов газового потока применяют насадрчный аппарат колонного типа с соотношением высоты к диаметру (3-15):1. Обработку газового потока ведут азотнокислым раствором 1,0-1,2 моль/л до накопления азотной кислоты в растворе до концентрации 3-4 моль/л.

Для отделения молекулярного йода из водного потока в газовую фазу применяют аппарат аналогичной конструкции. Оба процесса могут быть реализованы последовательно в одном аппарате, при этом газовый поток переключается на дублирующую абсорбционную колонну.

Для окисления монооксида азота используют насадочный аппарат колонного типа с соотношением высоты к диаметру (10-20): 1. В качестве насадки на операциях абсорбции, отделения молекулярного йода и окисления монооксида азота используют зернистый слой сферических частиц из инертного металла, предпочтительно нержавеющей стали или циркония, с размером частиц 0,2-2,0 мм.

Улавливание молекулярного йода осуществляют в насадочном аппарате колонного типа с соотношением высоты к диаметру (5-10):1. В частном случае в качестве насадки используют пористую насадку, покрытую нитратом серебра, либо цеолит в Ag-форме. После насыщения картридж с сорбентом извлекают из аппарата и направляют на операцию отверждения.

В процессе восстановления азотной кислоты с отделением оксидов азота в газовую фазу используют насадочный аппарат колонного типа с соотношением высоты к диаметру (5-30):1. В качестве каталитически активной насадки используют зернистый слой твердофазного катализатора с преобладающим размером зерна 0,3-0,7 мм при содержании в поверхностном слое платины 0,01-2% масс. При мольном отношении щавелевой и азотной кислот (1-1,2):1 восстановление азотной кислоты протекает при этом по наиболее вероятным реакциям:

3H2C2O4+2HNO3→6CO2+2NO+4H2O

H2C2O4+2HNO3→2CO2+2NO2+2H2O

Основными оксидными формами азота при этом являются моно- и диоксид азота (при преобладании монооксида в количестве более 90%), что позволяет проводить массоперенос азотосодержащих продуктов восстановления азотной кислоты, включающий их количественное отделение из раствора и транспортировку с потоком отходящих газов. Остаточное содержание азотной кислоты в растворе составляет 0,8-1,2 моль/л, что соответствует ее восстановлению от 60% до 80% от исходного количества при наличии щавелевой кислоты менее 0,001%. После восстановления указанного количества азотной кислоты раствор повторно передают на абсорбционную операцию в следующем цикле. В зависимости от концентрации трития и окислов азота в газовом потоке количество циклов абсорбция/восстановление составляет от пяти до сорока, после чего получаемый в результате рециклирования концентрат трития передают на операцию отверждения известными способами, например цементированием.

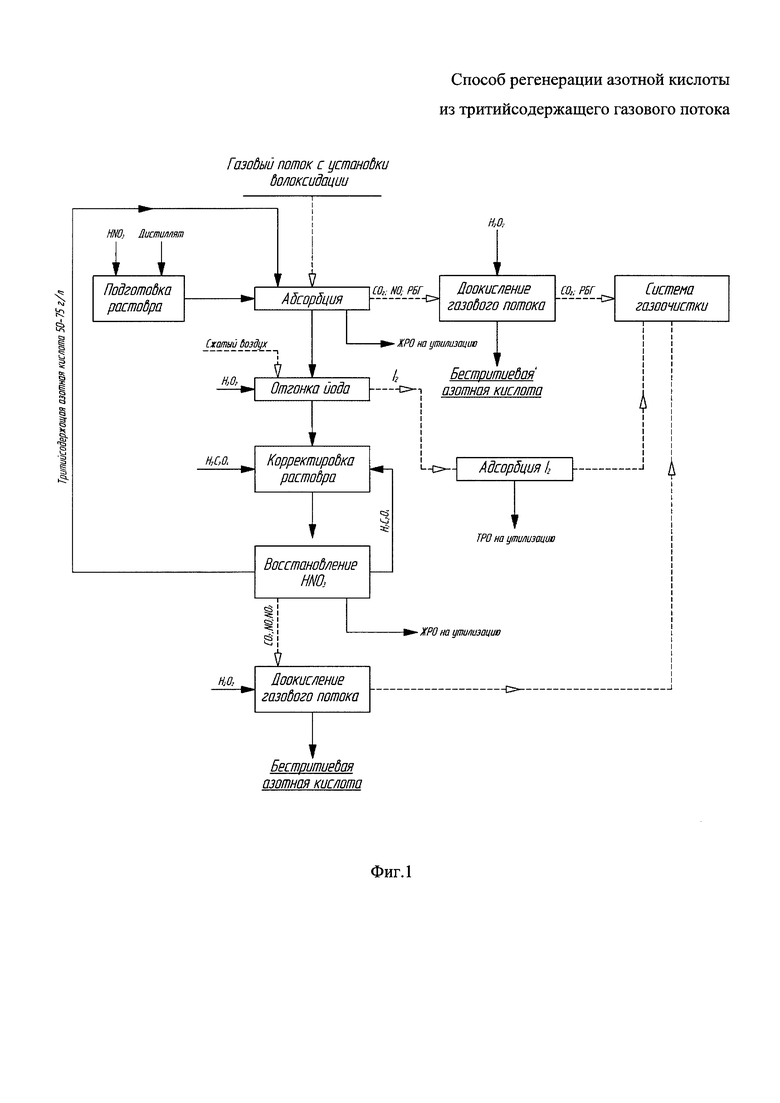

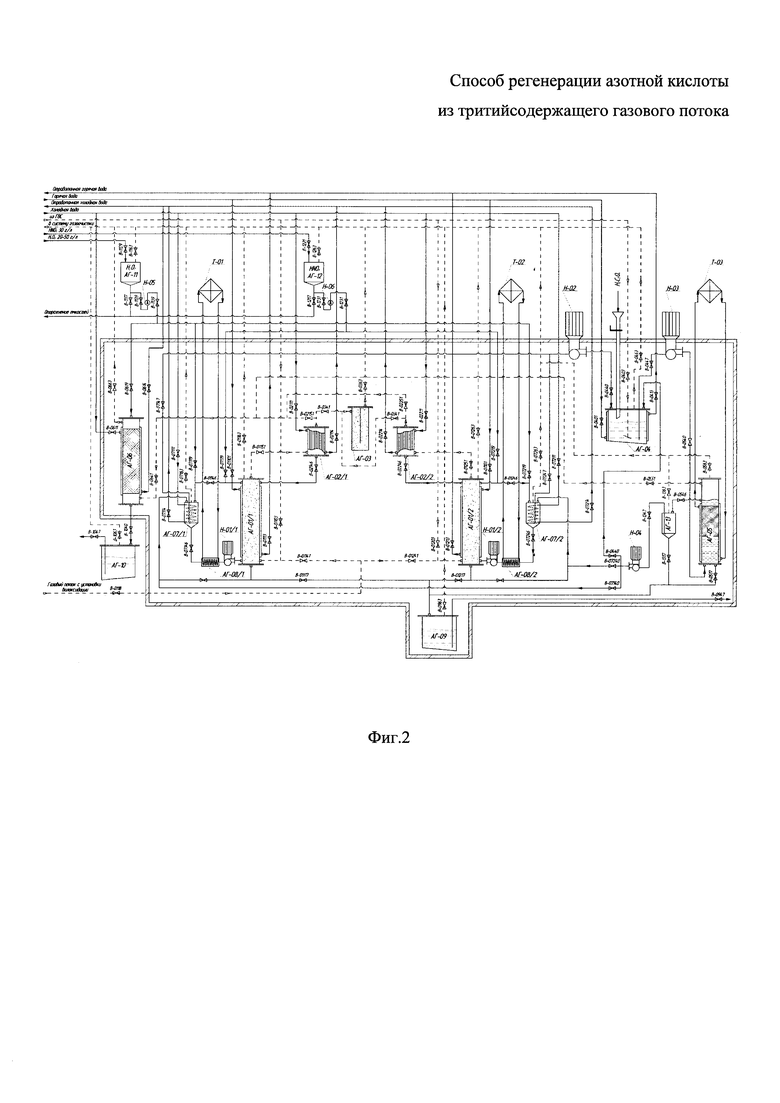

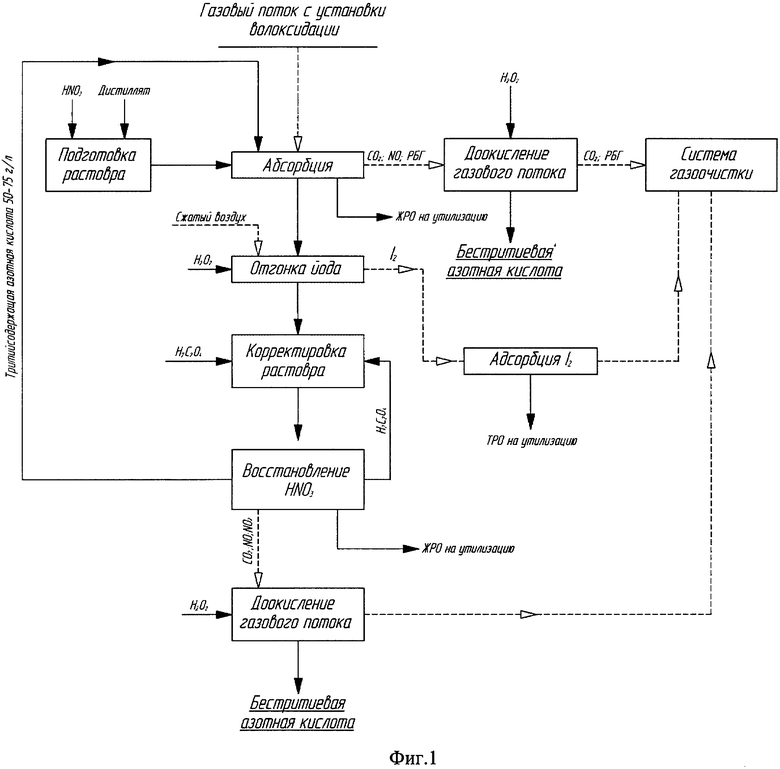

Предлагаемый способ реализуют в соответствии с блок-схемой, представленной на фиг. 1, и аппаратурно-технологической схемой, представленной на фиг. 2, в состав которой входят:

АГ-01/1,2 - абсорбционная колонна;

АГ-02/1,2 - дефлегматор;

АГ-03 - адсорбер;

АГ-04 - смеситель;

АГ-05 - колонна каталитического восстановления;

АГ-06 - колонна доокисления газового потока;

АГ-07/1,2 - накопительная емкость;

АГ-08/1,2 - теплообменник;

АГ-09 - сборник ЖРО;

АГ-10 - сборник бестритиевой кислоты;

АГ-11 - мерник H2O2;

АГ-12-мерник HNO3;

AT-13 - накопительная емкость;

Н-01/1,2, 02, 03, 04 - насос;

Н-05,06 - дозирующий насос;

Т-01,02,03 - термостат.

Способ реализуют в следующей последовательности. Поступающий газовый поток направляют на операцию абсорбции, которую проводят в аппаратах колонного типа АГ-01/1 и АГ-01/2, работающих в периодическом режиме попеременно с предварительным заполнением раствором азотной кислоты с концентрацией 0,5-1,2 моль/л из мерника АГ-12. Поступающий в донную часть колонны газовый поток предварительно диспергируют на металлокерамической перегородке с размером пор 5-40 мкм и затем пропускают через насадку. В процессе абсорбции компонентов газового потока в растворе, локализованном в зернистом слое насадки, происходит образование и накопление тритийсодержащей азотной кислоты, йодноватой кислоты, нитратных форм цезия и рутения. С целью увеличения интенсивности массообменного процесса в АГ-01/1,2 через слой насадки с помощью насоса Н-01/1 проводят непрерывную циркуляцию абсорбирующего раствора с последующим его накоплением в емкости АГ-07/1,2 и термостатированием потока в теплообменнике АГ-08/1,2. При этом температурный режим процесса обеспечивается принудительным охлаждением газового потока как непосредственно самим абсорбирующим раствором при регулировании скорости его циркуляции через АГ-08/1,2, так и охлаждением зоны абсорбции через внешнюю рубашку АГ-01/1,2. После операции абсорбции газовую фазу, содержащую радиоактивные благородные газы, монооксид азота и диоксид углерода, направляют на операцию доокисления газового потока черед дефлегматор АГ-02/1. При достижении в растворе абсорбента концентрации азотной кислоты 3-4 моль/л работу колонны АГ-01/1 приостанавливают, а поступающий в АГ-01/1 газовый поток направляют в аппарат АГ-01/2, функционирующий аналогичным образом и являющийся частью дублирующего фрагмента аппаратурно-технологической схемы на операции абсорбции.

После проведения операции абсорбции операцию отгонки йода из абсорбирующего раствора проводят в аппарате АГ-01/1 с использованием накопительной емкости АГ-07/1, теплообменника АГ-08/1, насоса Н-01/1, дефлегматора АГ-02/1, адсорбера АГ-03. Из мерника АГ-1Г в накопительную емкость АГ-07/1 принимают раствор пероксида водорода до получения его концентрации в абсорбирующем растворе 0,3-1,5 моль/л и с помощью насоса Н-01/1 обеспечивают циркуляцию полученного раствора по контуру АГ-07/1 - АГ-08/1 - АГ-01/1 - АГ-07/1. Далее проводят нагрев абсорбционной колонны до температуры 70-80°C от внешней рубашки при постоянной циркуляции раствора абсорбента через зернистый слой насадки со скоростью 2-10 колоночных объемов в час. Подают в донную часть колонны поток барботажного воздуха, интенсивность гетерогенного взаимодействия которого с абсорбирующим раствором обеспечивается зернистым слоем насадки. После отделения от аэрозольного уноса в дефлегматоре АГ-02/1 отходящий газовый поток направляют в адсорбер АГ-03, где на пористой насадке проводят адсорбцию молекулярного йода. По мере заполнения сорбента йодом картридж адсорбера заменяют на новый. Очищенный от йода газовый поток направляют в коллектор основной системы газоочистки. После отгонки йода из циркулирующего через зернистый слой насадки раствора проводят разложение остаточного количества пероксида водорода, повышая температуру рубашки абсорбционной колонны до 90-98°C.

Очищенный от йода раствор тритийсодержащей азотной кислоты из абсорбционной колонны АГ-01/1 и накопительной емкости АГ-07/1 с помощью насоса Н-02 передают в смеситель АГ-04 на операцию корректировки. В нагретый до 60-80°C раствор вносят щавелевую кислоту в виде сухого реагента в количестве, обеспечивающем мольное отношение щавелевой и азотной кислот (1-1,2):1.

Откорректированный раствор со скоростью 4-16 колоночных объемов в час из АГ-04 направляют с помощью насоса Н-03 на операцию каталитического восстановления азотной кислоты в донную часть колонны АГ-05. Образующуюся газовую фазу направляют на операцию доокисления газового потока в АГ-06 с отделением и сбором бестритиевой азотной кислоты в АГ-10.

После каталитического восстановления азотной кислоты раствор собирают в накопительной емкости АГ-13 и с помощью насоса Н-04 направляют в АГ-07/1 на следующий цикл абсорбционного отделения компонентов газового потока. При необходимости увеличения степени восстановления азотной кислоты раствор возвращают в смеситель АГ-04 на операцию корректировки, а затем, после внесения щавелевой кислоты, проводят повторную операцию каталитического восстановления в АГ-05.

Операцию доокисления газового потока проводят в насадочном аппарате колонного типа АГ-06. Орошение насадки проводят раствором пероксида водорода из мерника АГ-11. Конечным продуктом процесса окисления газового потока является бестритиевая азотная кислота.

Тритиевый концентрат, образующийся в абсорбционных колоннах АГ-01/1,2 и накопительных емкостях АГ-07/1,2 в результате многократного повторения циклов абсорбция/восстановление, передают из АГ-01/1,2 в сборник АГ-09, откуда направляют на операцию отверждения.

Газовый поток, очищенный от аэрозолей, оксидов азота, йода, соединений цезия и рутения, содержащий диоксид углерода и радиоактивные благородные газы, направляют в коллектор основной системы газоочистки.

Пример реализации способа

Использовали газовый поток, образующийся в процессе волоксидации фрагментированного ОЯТ ВВЭР-1000 (с глубиной выгорания 53 ГВт×сут/т урана с выдержкой 11 лет) и содержащий 19,8% масс. диоксида азота, 51,3% масс. диоксида углерода, 1,9% масс. оксида азота, 22,4% масс. кислорода, 2,7% масс. азотной кислоты. Скорость подачи газового потока составляла 6,4 аппаратных объемов в час. При длительности процесса волоксидации 5 часов и температуре 370°C происходила трансформация кристаллической решетки топливной композиции с количественным переведением диоксида урана (основного компонента ОЯТ) в закись-окись урана. Процесс термической обработки исключал образование азотнокислых форм компонентов топливной композиции. Изменение состава газовой фазы в отходящем потоке заключалось в снижении доли кислорода до 10-14% масс., диоксида углерода до 50,9% и изменении соотношения между монооксидом азота и диоксидом азота (при общем увеличении их доли). Концентрация йода изменялась в течение процесса 0,01-270 мг/л, трития 0,02-940 мкг/л, цезия 3-105 мкг/л, рутения 0,03-161 мкг/л. После проведения разгрузки аппарата процесс волоксидации повторяли на свежей порции фрагментированного топлива с целью получения заданного количества газовой фазы.

Газовый поток, имеющий температуру 350-368°C, со скоростью 2-15 аппаратных объемов в час направляли в абсорбционную колонну АГ-01/1. При этом одновременно через зернистый слой насадки с помощью насоса Н-01/1 со скоростью 3-9 аппаратных объемов в час проводили циркуляцию раствора 0,8 моль/л азотной кислоты, поступающего из накопительной емкости-АГ-07/1 и дополнительно охлаждаемого в теплообменнике АГ-08/1. Температура восходящего водного потока составляла 10-15°C. Дополнительно проводили охлаждение колонны через внешнюю рубашку до температуры 20°С (в верхней трети аппарата). Соотношение между водным и газовым потоками и скорость подачи теплоносителя в систему охлаждения аппаратов выбирали таким образом, чтобы температура раствора в сорбционной колонне не превышала 55°C. Аэрозольную очистку отходящего из АГ-07/1 газового потока проводили в дефлегматоре АГ-02/1 с дальнейшим его доокислением в АГ-06.

При достижении в циркулирующем через АГ-01/1 растворе концентрации азотной кислоты 3,5 моль/л работу колонны останавливали, а операцию абсорбции проводили в аналогично функционирующей абсорбционной колонне АГ-01/2. В АГ-07/1 принимали раствор пероксида водорода до получения его концентрации в растворе 1,1 моль/л. При температуре 25°C раствор в режиме циркуляции насосом Н-01/1 со скоростью 3 аппаратных объемов в час направляли в колонну АГ-01/1 с одновременной подачей в колонну потока воздуха со скоростью 30 колоночных объемов в час. Температуру в колонне АГ-01/1 поддерживали на уровне 75°C. Йод после отгонки из абсорбирующего раствора в газовую фазу отделяли путем сорбции на твердом Ag-содержащем сорбенте при пропускании образующегося газового потока через зернистую насадку цеолита в адсорбере АГ-03. После отгонки йода увеличивали температуру реакционного объема АГ-01/1 и пропускали через насадку раствор в режиме циркуляции до полного разложения пероксида водорода. При этом температуру раствора в АГ-07/1 поддерживали менее 40°C путем принудительного охлаждения аппарата.

После отгонки йода с помощью насоса Н-02 раствор (при температуре 45-80°C) из АГ-01/1 и далее АГ-07/1 передавали в смеситель АГ-04. Далее проводили термостатирование раствора при температуре 70°C в течение часа и растворяли в нем щавелевую кислоту до получения ее концентрации в растворе 3,9 моль/л. Полученный раствор с помощью насоса Н-03 подавали в колонну каталитического восстановления азотной кислоты АГ-05, температура.зоны катализа которой составляла 80°C. Полнота восстановления азотной кислоты при этом составляла 70,5%.

Поступающий из АГ-05 раствор с концентрацией азотной кислоты 1,0 моль/л и щавелевой кислоты менее 0,01 моль/л накапливали в АГ-13 и затем при помощи насоса Н-04 возвращали в АГ-01.

Работу АГ-01/1 возобновляли после приостановления операции абсорбции на колонне АГ-01/2 при достижении в ней концентрации азотной кислоты 3,5 моль/л. Количество циклов абсорбция/восстановление составило для АГ-01/1 - 4, для АГ-01/2-3.

Поток образующейся газовой фазы направляли в колонну доокисления АГ-06. При этом одновременно через зернистый слой насадки с помощью дозировочного насоса Н-05 со скоростью 4-6 аппаратных объемов в час проводили орошение насадки раствором пероксида водорода с концентрацией 40-50 г/л, поступающего из мерника АГ-11. Температурный режим колонны доокисления АГ-06 поддерживали на уровне 10-15°C. В результате получили раствор бестритиевой азотной кислоты с концентрацией 7,8-8 моль/л и содержанием трития не более 10-12 мг/л.

После шести циклов абсорбция/восстановление водный поток, содержащий тритий, цезий и рутений, выводили из АГ-01/1 (2) и/или АГ-05 и собирали в сборнике АГ-09 с последующей отправкой на операцию отверждения. Концентрация трития в водном потоке составила 1,2 мг/л, йода - 13 мкг/л, цезия - 0,9 мг/л, рутения - 1 мг/л.

Газовый поток, выводимый в коллектор основной системы газоочистки, содержал 1,4×10-7 мкг/л трития, 0,1 мкг/л йода, 10-9 мкг/л цезия, 10-9 мкг/л рутения.

После двадцатого цикла абсорбция/восстановление обнаружили проскок йода в основной коллектор газоочистки. Картридж адсорбера АГ-03, насыщенный йодом, заменили на новый. Отработанный картридж содержал йод в количестве 250 мг.

По результатам эксперимента достигнуты следующие коэффициенты очистки газового потока: по тритию > 103, по йоду > 102, по цезию > 109, по рутению > 107.

При обращении с тритийсодержащим газовым потоком, образующимся на операциях волоксидации и растворения ОЯТ, предлагаемый способ позволяет вернуть в технологический процесс азотную кислоту в бестритиевой форме.

В отличие от способа-прототипа предлагаемый способ не требует организации многоступенчатой системы аэрозольной очистки, позволяет использовать поступающий на очистку газовый поток с температурой 200-450°C, обеспечивает локализацию трития (совместно с изотопами цезия и рутения) в виде пригодного для отверждения концентрированного раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКИСЛИТЕЛЬНОЙ ОБРАБОТКИ (ВОЛОКСИДАЦИИ) ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2619583C1 |

| СПОСОБ ФРАКЦИОННОЙ ОЧИСТКИ ГАЗОВ ОТ ВРЕДНЫХ ХИМИЧЕСКИХ И РАДИОАКТИВНЫХ ВЕЩЕСТВ, ОБРАЗУЮЩИХСЯ ПРИ РАСТВОРЕНИИ ОЯТ | 1997 |

|

RU2143756C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2015 |

|

RU2596816C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОЙ ОБРАБОТКИ (ВОЛОКСИДАЦИИ) ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2017 |

|

RU2654536C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЯТ АЭС | 2010 |

|

RU2454742C1 |

| СПОСОБ РАСТВОРЕНИЯ ВОЛОКСИДИРОВАННОГО ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2626764C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ПОРОШКООБРАЗНЫХ ОКСИДОВ МЕТАЛЛОВ ИЗ НИТРАТОВ МЕТАЛЛОВ В ЯДЕРНОЙ ПРОМЫШЛЕННОСТИ | 1996 |

|

RU2175643C2 |

| Способ окисления аммиака и система, подходящая для его осуществления | 2014 |

|

RU2646643C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ ИЗ ОСАДКОВ ПОСЛЕ ОСВЕТЛЕНИЯ ПРОДУКТА КИСЛОТНОГО РАСТВОРЕНИЯ ВОЛОКСИДИРОВАННОГО ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2632498C2 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ПОТОКОВ ОТ ЙОДА | 2009 |

|

RU2414280C1 |

Изобретение относится к радиохимической технологии, в частности к способу регенерации азотной кислоты из тритийсодержащего газового потока, и может быть использовано в процессах переработки отработавшего ядерного топлива на операции газоочистки. Способ включает абсорбцию радиоактивных компонентов газового потока на насадке аппарата колонного типа циркулирующим водным потоком до накопления в растворе азотной кислоты до концентрации 5 моль/л, отгонку йода из абсорбирующего раствора путем восстановления йодноватой кислоты пероксидом водорода и отдувом на насадке молекулярного йода потоком воздуха, термическое разрушение избытка пероксида водорода при нагревании адсорбционной колонны до температуры 70-95°С, введение в нагретый раствор азотной кислоты восстанавливающего агента, в качестве которого используют щавелевую кислоту, каталитическое восстановление азотной кислоты в потоке раствора на твердофазном катализаторе и окисление выделившихся в газовую фазу оксидов азота на насадке до азотной кислоты путем орошения газового потока раствором пероксида водорода. Изобретение обеспечивает извлечение бестритиевой азотной кислоты, а также позволяет отделить йод в отдельный поток и сконцентрировать тритий, цезий и рутений в растворе с низкой кислотностью. 9 з.п. ф-лы, 2 ил., 1 пр.

1. Способ регенерации азотной кислоты из тритийсодержащего газового потока, включающий поглощение из газовой фазы в раствор соединений цезия, рутения, трития, йода, диоксида азота и азотной кислоты, количественное восстановление азотной кислоты (тритийсодержащей) до монооксида азота с последующим его отделением в газовую фазу и окислением до азотной кислоты (бестритиевой), отличающийся тем, что проводят абсорбцию компонентов газового потока на насадке циркулирующим водным потоком до накопления в растворе азотной кислоты до концентрации 5 моль/л, восстанавливают йодноватую кислоту пероксидом водорода и отдувают на насадке молекулярный йод потоком воздуха, после термического разрушения избытка пероксида водорода при температуре 70-95°С в нагретый раствор вносят восстанавливающий агент, в качестве которого используют щавелевую кислоту, в потоке раствора на твердофазном катализаторе проводят восстановление азотной кислоты, выделившиеся в газовую фазу оксиды азота окисляют на насадке до азотной кислоты путем орошения газового потока раствором пероксида водорода.

2. Способ по п. 1, отличающийся тем, что для абсорбционного отделения компонентов газового потока используют насадочный аппарат колонного типа с соотношением высоты к диаметру (3-15):1.

3. Способ по п. 1, отличающийся тем, что для отделения молекулярного йода из водного потока в газовую фазу используют насадочный аппарат колонного типа с соотношением высоты к диаметру (3-15):1.

4. Способ по п. 1, отличающийся тем, что для восстановления азотной кислоты используют насадочный аппарат колонного типа с соотношением высоты к диаметру (5-30):1.

5. Способ по п. 1, отличающийся тем, что для окисления оксидов азота используют насадочный аппарат колонного типа с соотношением высоты к диаметру (10-20):1.

6. Способ по любому из пп. 2, 3, 5, отличающийся тем, что в качестве насадки используют зернистый слой сферических частиц из инертного металла, предпочтительно нержавеющей стали или циркония, с размером частиц 0,2-2,0 мм.

7. Способ по любому из пп. 2, 3, 5, отличающийся тем, что в качестве каталитически активной насадки используют зернистый слой твердофазного катализатора с преобладающим размером зерна 0,3-0,7 мм при содержании в поверхностном слое платины 0,01-2% масс.

8. Способ по п. 1, отличающийся тем, что абсорбционное отделение компонентов газового потока ведут азотнокислым раствором 1,0-1,2 моль/л до накопления в растворе азотной кислоты 3-4 моль/л.

9. Способ по п. 1, отличающийся тем, что мольное отношение щавелевой и азотной кислот составляет (1-1,2):1.

10. Способ по п. 1, отличающийся тем, что при восстановлении йодноватой кислоты в раствор вводят пероксид водорода до концентрации 0,3-1,5 моль/л.

| СПОСОБ КОНЦЕНТРИРОВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2015 |

|

RU2596816C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЯТ АЭС | 2010 |

|

RU2454742C1 |

| СПОСОБ ФРАКЦИОННОЙ ОЧИСТКИ ГАЗОВ ОТ ВРЕДНЫХ ХИМИЧЕСКИХ И РАДИОАКТИВНЫХ ВЕЩЕСТВ, ОБРАЗУЮЩИХСЯ ПРИ РАСТВОРЕНИИ ОЯТ | 1997 |

|

RU2143756C1 |

| US 4206073 A1, 03.06.1980. | |||

Авторы

Даты

2018-08-15—Публикация

2017-08-24—Подача