Изобретение относится к области радиохимической технологии и может быть использовано в технологии переработки отработавшего ядерного топлива (ОЯТ), при переработке концентратов шлихообогатительных фабрик, содержащие металлы платиновой группы.

Осадки, образующиеся в результате растворения и осветления ОЯТ, содержат металлы платиновой группы (рутений, родий, палладий) в количестве 5-65% в зависимости от типа ОЯТ, длительности хранения, способа растворения и предшествующих операций и являются неиспользуемым ресурсом ценных компонентов. Нерастворенные остатки от переработки ОЯТ представляют собой высокоактивные отходы радиохимической переработки, иммобилизация которых в стеклоподобные матрицы сопряжена с известными трудностями, обусловленными образованием металлами платиновой группы (платиноидами) самостоятельной металлической фазы при варке стекла. Нерастворенные осадки от переработки ОЯТ являются проблемными отходами. Их переработка, как альтернатива иммобилизации и захоронению, обеспечивает не только получение ценных компонентов, но и существенное сокращение количества твердых отходов.

Извлечение платиноидов из нерастворенных остатков предполагает их полное вскрытие и выделение из полученных растворов. Ограничение использования только азотнокислых сред при работе с осадками определяется особенностью специфики радиохимического производства. Известные окислительные системы в азотнокислых средах не позволяют осуществлять количественное переведение компонентов осадка в раствор, что обусловлено наличием в их составе интерметаллидных фаз переменного состава, включающих платиноиды, актиноиды и осколочные элементы. Значительное увеличение химической инертности полученных осадков (при увеличении количества твердой фазы) наблюдается при проведении перед растворением ОЯТ операции волоксидации.

С точки зрения возможности дальнейшего использования платиноидов необходимым условием является выделение их из раствора, полученного после вскрытия нерастворимого остатка от переработки ОЯТ, с коэффициентами очистки от гамма-активных элементов не менее 104-106. Отсутствие данных о структурном и элементном составе осадков, высокая удельная активность, необходимость использования сильных окислителей, ограниченная экспериментальная база на реальных продуктах являются причиной отсутствия технологии комплексного извлечения платиноидов из нерастворимых остатков от переработки (осветления) ОЯТ.

Из существующего уровня техники известен способ извлечения рутения из нерастворимого остатка от растворения уран-оксидного ОЯТ ВВЭР-1000 [Радиохимия. 2006. - Т. 48, №1. - С. 37-42], заключающийся в том, что окислительное растворение осадка проводят электрохимическим способом в растворе азотной кислоты с концентрацией 4 моль/л, содержащей нитрат серебра с концентрацией 0,05 моль/л при плотности анодного тока 0,013 А/см2 при температуре 40°С в течение 6 часов. Недостатками способа являются: невозможность количественного окисления рутения до RuO4 при наличии в нерастворимом остатке металлов переменной валентности и образующейся азотистой кислоты, невозможность количественного извлечения из нерастворимого остатка родия и палладия, вероятность восстановления рутения из газового потока в транспортной коммуникации, высокая коррозионная активность предлагаемого для смыва восстановленных форм раствора соляной кислоты.

Наиболее близким к заявленному способу является способ выделения рутения из нерастворимых остатков от переработки облученного ядерного топлива [Патент RU 2289636, C22B 11/00, С25С 1/22, G21F 9/28, опубл. 20.12.2006], выбранный в качестве прототипа, заключающийся в том, что нерастворимые остатки помещают в электролизер, заполненный раствором азотной кислоты с добавкой азотнокислого серебра и при пропускании электрического тока через электролизер образующийся легко летучий RuO4 потоком воздуха переносится в аппарат, заполненный поглотителем. Согласно заявленному, способ-прототип обеспечивает выделение рутения из радиоактивных нерастворимых остатков и, в связи с полным растворением исходного материала, не требует захоронения вторичных радиоактивных осадков. Недостатками способа являются: неэффективность способа при наличии в осадке окисленных интерметаллидных фаз, невозможность полного растворения осадка от переработки ОЯТ при проведении предварительной стадии волоксидации, недостаточная окислительная способность системы для количественного получения RuO4, в способе-прототипе рассмотрено выделение только рутения в условиях полного растворения осадка.

Высказанное авторами способа-прототипа предположение о том, что для получения препарата рутения из нерастворимых остатков от переработки ОЯТ достаточным является демонстрация растворения металлического рутения или его интерметаллического соединения необоснованно упрощает модель. Выбранные модели не отражают реального состава осадков переработки ОЯТ. В способе-прототипе не учитывается вероятность существования в нерастворимых осадках (кроме металлических и интерметаллических форм) иных форм рутения. При моделировании осадков не учитывается реакционная способность в азотнокислых средах наиболее вероятных типов интерметаллических соединений рутения с плутонием. Не учитываются влияние на химические свойства моделируемого интерметаллического соединения остальных компонентов кроме непосредственно самого рутения.

Способ-прототип не демонстрирует заявленной полноты растворения осадка от переработки ОЯТ. Так, при выбранных соотношениях реагентов (155 мг реального нерастворимого осадка и 100 мл реакционной смеси) визуальное измерение наличия/отсутствия твердой фазы в растворе является некорректным. При наличии 1-3% нерастворенного от исходного количества осадка концентрация твердой фазы будет составлять 15-46 мг/л, и визуально различить наличие или отсутствие твердой фазы будет невозможно, учитывая кратковременность визуальной оценки при активности полученного раствора 461,7 МБк. Осадки продукта кислотного растворения ОЯТ содержат в обязательном порядке нерастворимые в азотнокислых средах (в присутствии двухвалентного серебра) кислородные соединения кремния и циркония. Раствор от вскрытия осадков требует операции осветления и оценку полноты растворения.

В способе-прототипе раствор, полученный от растворения осадка, не может быть объединен с раствором после растворения ОЯТ, поскольку содержит серебро в макроконцентрации. Способ выделения серебра из раствора с концентрацией азотной кислоты в диапазоне 1-7 моль/л не указан.

Задачей настоящего изобретения является разработка способа извлечения платиноидов из осадков, образующихся при осветлении продукта кислотного растворения волоксидированного ОЯТ, в пригодной для извлечения ценных компонентов форме, имеющей перспективы реализации в условиях радиохимического производства.

Задача решается растворением осадка в азотнокислых средах, отделением и очисткой платиноидов от продуктов деления, фракционированием платиноидов.

Техническим результатом изобретения является переведение в азотнокислый раствор более 94,3% осадков, образующихся при кислотном растворении и осветлении волоксидированного ОЯТ, извлечение более 92,4% суммы содержащихся в осадках платиноидов, возвращение в переработку 99,4% содержащегося в осадках плутония, очистка платиноидов от продуктов деления с коэффициентами 104-105, получение рутениевого, палладиевого, родиевого концентратов. Технический результат позволяет вскрывать в азотнокислых средах осадки любого происхождения (не менее 95%), образующиеся при переработке ОЯТ.

Для достижения технического результата в способе извлечения металлов платиновой группы из осадков после осветления продукта кислотного растворения волоксидированного отработавшего ядерного топлива, включающем окислительную трансформацию осадка, восстановительную обработку, вскрытие осадка, селективное отделение металлов платиновой группы из полученных растворов, рутений и плутоний переводят из осадка в раствор при окислительной трансформации твердой фазы путем анодного окисления в присутствии электролитически генерируемого серебра (II) в растворе с концентрацией азотной кислоты 0,6-0,95 моль/л и азотнокислого серебра 0,005-0,05 моль/л, при плотности тока 50-300 мА/см2;

проводят отделение рутения из раствора от окислительной трансформации путем выделения и транспортировки с газовой фазой летучего RuO4, осуществляемого при каталитически активируемой окислительной обработке серебросодержащего раствора на зернистом слое твердофазного катализатора однонаправленным восходящим потоком озоносодержащей газовой смеси;

подвергают отделенный и промытый после окислительной трансформации осадок восстановительной обработке, переводят палладий, родий в раствор путем вскрытия восстановленного осадка в растворе азотной кислоты при барботаже озоносодержащей газовой смесью;

проводят отделение палладия из разбавленного раствора от вскрытия осадка каталитически активируемым восстановлением до металла на зернистом слое катализатора и последующим элюированием азотнокислыми растворами в отдельный поток;

проводят отделения родия из раствора от вскрытия осадка после отделения палладия путем сорбционного выделения на модифицированном аминосодержащими соединениями углеродном носителе и последующим элюированием азотнокислыми растворами в отдельный поток.

Переработка осадков после осветления продукта кислотного растворения ОЯТ, направленная на извлечение ценных компонентов, основу из которых составляют металлы платиновой группы (платиноиды), существенным образом зависит от способа отделения осадка в процессе осветления продукта кислотного растворения ОЯТ. Осветление и получение азотнокислых растворов, пригодных для дальнейшей переработки в условиях радиохимического производства, известными способами, например, центрифугированием, не позволяет, как правило, отделять осадок из устройства в компактном виде. Получаемый в результате промывки ротора водный поток представляет собой концентрированную суспензию с высокой степенью дисперсности и существенным различием в размере плотности, составе твердой фазы.

Неоднородность состава твердой фазы обусловлена разнообразием форм содержащихся в осадках соединений платиноидов. Отделенные с первичными осадками платиноиды, как правило, имеют интерметаллическую природу, существуют в осадках в виде отдельных фаз сложного состава, в том числе и кислородосодержащих, являются химически инертными и не растворяются в растворах азотной кислоты. Волоксидация ОЯТ вызывает увеличение количества окисленных интерметаллических соединений с образованием взаимно интегрированных сложно-оксидных форм и твердых растворов, увеличивая тем самым долю первичных осадков и еще больше снижая их способность к растворению в азотнокислых средах без использования специальных методов. Применение различных способов формирования вторичных осадков с целью выведения из продукта осадкообразующих элементов перед экстракционной переработкой приводит к появлению в осадке гидратированных форм, а также выделенных в твердую фазу нерастворимых комплексных соединений переменного состава, обладающих восстановительными свойствами. Содержащиеся в твердой фазе платиноиды, как и актиноиды, могут быть представлены различными валентными формами в соединениях различной природы. Многообразие форм платиноидов в совокупном осадке и переменный состав их соединений приводит к образованию отдельными элементарными частицами осадков, имеющих различную плотность, степень гидратированности, неидентичных окислительно-восстановительных свойств, препятствует растворению осадка и получению однородности продуктов при окислительном воздействии на твердую фазу, не позволяет достичь требуемой полноты выделения платиноидов в раствор.

Однородность свойств частиц твердой фазы в осадке достигается окислительной трансформацией отделенного осадка под воздействием сильного электролитически генерируемого окислителя при постоянном потенциале, которая приводит к стабилизации валентного состояния осадкообразующих элементов в окисленных формах. Окислительная трансформация твердой фазы основана на окислительной активности электролитически генерируемого серебра (И) в азотнокислых средах (при наличии постоянного потенциала), производится непосредственно из получаемого продукта промывки устройства осветления, не требует проведения операций концентрирования суспензии либо отделения осадка. Продукт промывки устройства осветления с содержанием твердой фазы 10-300 г/л корректируется раствором концентрированной азотной кислотой до получения концентрации в диапазоне 0,6-0,95 моль/л и концентрированным раствором нитрата серебра до получения его концентрации в диапазоне 0,005-0,05 моль/л.

Задачей окислительной трансформации твердой фазы не является количественное растворение осадка. В результате проведения окислительной трансформации убыль массы осадка составляет 35,2-69,4%.

Условия проведения процесса окислительной трансформации, являющегося, по сути, процессом анодного окисления в присутствии серебра (II), обеспечивают переведение до 95,4% содержащегося в твердой фазе рутения в растворимые формы, исключают образование летучего RuO4. Продувка барботажным воздухом анодного пространства электролизера с расходом 3-50 аппарат. об/ч в течение 18 часов не приводит к удалению в уловитель более 1,5% от содержащегося в твердой фазе рутения. Исключение образования летучих форм рутения достигается созданием условий, при которых активность окислительной системы является недостаточной для получения RuO4 из кислородосодержащих форм плутоний-рутениевой фазы.

Существующая взаимосвязь между полнотой извлечения плутония и рутения при растворении осадков при окислительном воздействии на твердую фазу подтверждает вероятность нахождения указанных элементов в одной кристаллической структуре. Невозможность переведения в раствор рутения без плутония косвенно свидетельствует об отсутствии самостоятельной фазы диоксида рутения в осадке. Использование окислительной системы, позволяющей растворять упорный диоксид плутония, решает задачу переведения в раствор рутения. При этом жесткие условия проведения окислительной трансформации твердой фазы обеспечивают извлечение в раствор более 90,4% плутония. Прямо пропорциональный характер изменения содержания рутения в получаемом растворе относительно плутония подтверждает вероятность существования значительной доли плутония и рутения в осадке в виде одной кристаллической структуры. Это обстоятельство позволяет предположить, что при растворении осадка в жесткой окислительной системе рутений будет представлен четырехвалентной формой в виде катиона рутенила (RuO2+) аналогично плутонию, который будет находиться в растворе в виде катиона плутонила.

Увеличение концентрации рутения в получаемом растворе не зависит от концентрации азотной кислоты, что доказывает незначительный вклад азотной кислоты в окислительном процессе и позволяет снизить кислотность до минимальных значений. Это обстоятельство позволяет принимать на операцию растворения осадков твердую фазу в виде суспензий в промывных растворах с незначительной корректировкой кислотности. Отсутствие необходимости концентрировать промывные растворы и отделять суспендированную твердую фазу в компактном виде, тем самым снижая производительность операции осветления продукта кислотного растворения ОЯТ, являющейся, как правило, лимитирующей при радиохимической переработке, является закрепляемым преимуществом предлагаемого способа.

Содержание рутения в получаемом растворе существенно зависит от плотности тока и обусловлено существенным вкладом электрохимической составляющей в полноту переведения рутения в раствор. Проведение окислительного процесса без наложения потенциала с дозированием в реакционную смесь раствора серебра (II) при тех же условиях не позволяет извлекать рутений в раствор.

Фактором, определяющим окислительную способность системы, является концентрации серебра (II), которая составляет 15-75% от общей концентрации серебра в растворе и зависит от температуры, плотности тока и при общей концентрации серебра в диапазоне 0,005-0,05 моль/л обеспечивает требуемый уровень окислительной активности.

Процесс окислительной трансформации позволяет получить максимально окисленные формы палладия в виде кислородосодержащих соединений палладия, представляющих собой смесь гидроксидных и оксидных форм, нерастворимых в диапазоне концентрации азотной кислоты 0,6-0,95 моль/л. Окисление комплексных форм палладия, выделенных с вторичными осадками, также приводит к получению нерастворимых оксидных и гидроксидных форм палладия предполагаемого состава PdOx(H2O)y. Количество палладия, переведенного в раствор, не превышает 0,01% от содержащегося в твердой фазе. Процесс окислительной трансформации твердой фазы позволяет во всем диапазоне выбранных параметров исключить образование растворимых форм палладия, локализовать в твердой фазе не менее 98,6% палладия, видоизменить форму нахождения палладия в твердой фазе до предполагаемого состава Pd(OH)4.

Относительная идентичность поведения родия и палладия при переработке осадков продуктов кислотного растворения ОЯТ обусловлена их совместным нахождением в интерметаллической фазе (уран-плутоний-родий-палладий) в исходном ОЯТ и высокой степенью взаимной интеграции их окисленных и металлидных форм в ОЯТ после процесса волоксидации.

Переведение родия в осадок при окислительной трансформации обеспечивается видоизменением твердой фазы, возникающей в результате интенсификации процесса анодного окисления. Увеличение плотности тока до 180 мА/см2, а также снижение концентрации азотной кислоты в окислительной системе до минимально требуемого для растворения плутония значения 0,3-0,9 моль/л позволяет в процессе окислительной трансформации твердой фазы снизить количество растворимых форм родия в виде аквакатиона состава Rh[OH]3+ и перевести более 89,5% родия в твердую фазу предполагаемого состава Rh(OH)4. Количество родия в растворе не превышает 5,5% от содержащегося количества в исходном осадке.

Происходящее видоизменение осадка обеспечивает его способность к седиментации, что позволяет проводить отделение более 85% раствора декантацией. В частном случае процесс окислительной трансформации твердой фазы проводят в несколько этапов, осуществляя на каждом этапе подачу порции свежего раствора и последующую декантацию получаемого раствора от каждой порции после завершения процесса. Для получения необходимых концентрационных кондиций ценных компонентов в объединенном декантате и минимизации объема объединенного декантата поддерживают соотношение Т:Ж для каждой накладки (контакта) в диапазоне 1:3,5÷1:30.

Полученный объединенный декантат содержит 90,1-95,4% рутения, 90,3-95,3% плутония от изначально содержавшегося в осадке количества и 95,4-100% серебра, внесенного при окислительной трансформации твердой фазы.

Отделение рутения производят в газовую фазу в виде RuO4 из объединенного декантата при пропускании восходящим потоком через зернистый слой твердофазного катализатора со скоростью 0,1-1,5 колон. об/ч с одновременной подачей через зернистый слой катализатора однонаправленного потока озоно-воздушной смеси со скоростью 7,4-43,8 колон. об/ч при температуре 20-90°С. Процесс проводят в аппарате колонного типа, заполненном платинированным оксидом алюминия с преобладающей фракцией 0,5-0,7 мм и геометрией зернистого слоя насадки с соотношением «диаметр:высота» равном 1:10÷1:30.

Переведение рутения в газовую фазу обеспечивается созданием условий для количественного получения RuO4, обуславливающих каталитическую активацию окислительного процесса с достижением максимально окисленной формы рутения. В объединенном декантате, поступающем после окислительной трансформации твердой фазы, рутений присутствует в окисленной форме (RuO2+, RuOH3+), наиболее пригодной для получения RuO4. Объединенный декантат содержит серебро (являющееся гомогенным катализатором) в концентрации 0,001-0,05 моль/л. Содержание платины в твердофазном катализаторе составляет 2-4% масс. Каталитическое действие твердофазного катализатора основано на разложении на поверхности платинированного оксида алюминия озона на молекулярный и атомарный кислород, который обладает значительно большей окисляющей способностью, чем озон. Создание концентрации озона в поровом пространстве зернистого слоя является определяющим фактором, влияющем на полноту окисления рутения до RuO4, и требует создания концентрации озона в озоно-воздушной смеси на уровне не менее 50-200 мг/л, поддержания соотношения жидкого и газового потоков в диапазоне 1:4,9÷1:450. Указанный режим окисления позволяет выделить 85,4-98,1% рутения, содержащегося в объединенном декантате, полученном после окислительной трансформации твердой фазы.

Отделение RuO4 из выходящего из колонны газового потока осуществляется в аппарате колонного типа, представляющего собой насадочный абсорбер, заполненный щелочным раствором несолеобразующего восстановителя. В частном случае используется раствор гидразин-гидрата с концентрацией 100-400 г/л.

После отделения рутения отделяют серебро из объединенного декантата, полученном после окислительной трансформации твердой фазы. Используют несолеобразующий нейтрализующий агент, доводят раствор до рН 0,5-0,7. В частном случае используют гидразин-гидрат с концентрацией 100-400 г/л, являющийся одновременно и восстановителем. Далее в раствор вносят второй восстановитель, обеспечивающий стабилизацию плутония в наиболее устойчивой к гидролизу трехвалентной форме. В частном случае используют карбогидразид. В частном случае используют аскорбиновую кислоту. При температуре 5-8°С доводят раствор гидразин-гидратом до рН 1,5-2,9 и пропускают через зернистый слой твердофазного катализатора со скоростью 3,6-6,8 колон. об/ч при температуре 45-80°С. В процессе восстановления на поверхности твердофазного катализатора отделяется 99,4% серебра в компактном виде (в виде металла) и оставшееся в растворе количество рутения в виде гидратированных оксидных форм. Извлечение серебра из зернистого слоя катализатора производится периодической промывкой зернистого слоя при его регенерации раствором азотной кислоты с концентрацией 1,5-4,0 моль/л при температуре 45-80°С со скоростью потока 3,6-6,8 колон. об/ч. После регенерации катализатора производят отделение серебра из следующей порции раствора. Полученный раствор серебра передается на операцию окислительной трансформации твердой фазы.

Отделение рутения из зернистого слоя катализатора производится периодически по мере его накопления при промывке зернистого слоя 7-12 колоночными объемами азотнокислого раствора комплексонов с концентрацией 0,1-0,3 моль/л при концентрации азотной кислоты в диапазоне 1,5-4,5 моль/л в интервале температур 40-85°С со скоростью потока 1-7 колон. об/ч.

После отделения рутения и серебра в объединенном декантате, полученном после окислительной трансформации твердой фазы, стабилизируют плутоний в экстрагируемой форме. Полученный раствор объединяют с продуктом кислотного растворения ОЯТ и передают на экстракционный передел для извлечения актиноидов.

Передача оставшегося в электролизере осадка производится диспергированием твердой фазы в промывном растворе и передачей в виде суспензии в аппарат-растворитель, где твердую фазу отделяют седиментацией, а промывной раствор декантируют. Получение сухого осадка достигается его сушкой при повышенной температуре и транспортировкой испаренной влаги из аппарата-растворителя потоком воздуха в результате обмена парогазовой фазы над осадком. Полное удаление следовых количеств азотной кислоты и свободной влаги из твердой фазы является необходимым условием для последующего процесса восстановления, целью которого является переведение платиноидов (родия и палладия) в металлические и интерметаллические формы.

Получение в осадке после окислительной трансформации твердой фазы реакционноспособных форм палладия и родия достигается в ходе восстановления осадка в парогазовой фазе. Полнота восстановления обеспечивается использованием в качестве восстановителя (бессолевого) муравьиной кислоты и температурным режимом в интервале 105-220°С. Использование газообразного восстановителя и указанного температурного режима процесса позволяют исключить необходимость существенного избытка восстановителя, обеспечивают получение максимально восстановленных форм, полноту и высокую скорость протекания реакции, возможность удаления остаточного количества парогазовой фазы сдувкой после охлаждения аппарата-растворителя.

Реакционная способность платиноидов в восстановленном осадке обусловлена получением в результате восстановления твердой фазы высокодисперсных агломератов с развитой поверхностью, содержащих взаимно интегрированные кристаллиты палладия и родия.

Полнота переведения платиноидов в раствор из восстановленного осадка обеспечивается воздействием на твердую фазу жесткой окислительной системы, представляющей собой содержащий озон раствор азотной кислоты с концентрацией 7-16 моль/л при температуре воздействия 93-110°С. Озонирование производится газовым потоком (барботажного воздуха) со скоростью подачи 1,0-69,0 аппаратн. об/ч и концентрацией озона 5-35 мг/л. Скорость подачи озона в окислительную систему при вскрытии осадка зависит от концентрации азотной кислоты, температуры, наличия следовых количеств восстановителя и выбирается с учетом минимальной потребности озона в процессе растворения. Процесс вскрытия осадка начинается сразу после введения азотной кислоты, не требует дополнительного нагрева и проводится без подачи озоно-воздушной смеси до полного окисления следовых количеств восстановителя в реакционной системе. В частном случае, при концентрации азотной кислоты в реакционной системе в диапазоне 14-16 моль/л достижение полноты переведения платиноидов в раствор достигается без введения озоносодержащей газовой смеси.

Безопасность режима окисления при вскрытии осадка обеспечивается последовательностью операций введения озона в реакционную систему с предварительным окислительным воздействием на твердую фазу азотной кислоты и скоростью введения. Подача озоно-воздушной смеси производится через 2-3 часа от начала процесса при температуре 60°С с минимальной подачей озона в систему и последующим выходом в рабочий температурный режим.

Используемая при вскрытии осадка окислительная система позволяет растворить суммарно более 94,3% осадка и перевести в раствор 98,6% палладия, 89,0% родия, обеспечивает получение и стабилизацию азотнокислых экстракционно-пригодных форм родия (IV), определяющих потенциальную возможность экстракционного извлечения родия из раствора от вскрытия осадка известными способами отдельно или совместно с палладием.

Для достижения необходимой полноты переведения платиноидов в раствор из нерастворенного количества твердой фазы повторяют цикл восстановительной обработки и вскрытия осадка с объединением получаемых растворов.

Получение концентрационных кондиции раствора после вскрытия осадка по палладию и родию обеспечивается количественным соотношением реагентов, взятых на растворение. Выбранное соотношение между количеством твердой и жидкой фаз в диапазоне Т:Ж=1:10÷1:50 позволяет получать высокую концентрацию платиноидов в растворе и далее производить разбавление для снижения кислотности.

Для проведения восстановительного отделения палладия проводят разбавление раствора после вскрытия восстановленного осадка в 5-15 раз до получения концентрации азотной кислоты в диапазоне 0,6-0,8 моль/л. В частном случае, для получения указанной концентрации азотной кислоты используется несолеобразующий нейтрализующий агент - раствор гидразин-гидрата с концентрацией 400-660 г/л. Раствор при этом разбавляется в 2-5 раз.

Селективность выделения палладия основана на его способности к образованию металлических форм в азотнокислых средах в результате восстановительного процесса в интервале указанной кислотности раствора (0,6-0,8 моль/л). Переведение палладия в металлическую форму обеспечивает его очистку от продуктов деления вследствие минимизации их соосаждения с твердой фазой (палладия).

Выделение палладия производится на поверхности зернистого слоя насадки каталитической колонны с организацией вспомогательного потока, содержащего восстановитель в концентрации 0,1-3 моль/л, в соотношении к основному 1:10÷1:50. В частном случае, в качестве восстановителя используется гидразин-нитрат.

Исключение возможности выделения твердой фазы в объеме достигается организацией зоны смешения потоков непосредственно перед зернистым слоем и нагревом только зоны катализа (каталитической колонны) в интервале температур 60-80°С.

Полнота и интенсивность выделения палладия из раствора достигается каталитической активацией процесса, протекающего с восстановлением ионных форм палладия из раствора на поверхности твердофазного катализатора и приводящего к образованию компактных отложений металла в подвижном зернистом слое насадки.

Поддержание гидродинамического сопротивления насадки на постоянном уровне при накоплении отложений металлического палладия достигается за счет проницаемости зернистого слоя при обеспечении относительной подвижности гранул и возможности их колебательного движения в результате воздействия восходящего потока отделяемых газообразных продуктов. Количество палладия, отделяемого в зернистом слое, составляет 0,05-1,5 г/см3 в зависимости от типа катализатора, температуры процесса, соотношения потоков, адгезионной устойчивости и плотности получаемых отложений в зернистом слое катализатора. Переведение отделенных металлических форм палладия в раствор осуществляют промывкой зернистого слоя катализатора 2-15 колоночными объемами раствора азотной кислоты с концентрацией в диапазоне 1,5-3,0 моль/л в интервале температур 70-95°С со скоростью потока 1-7 колон. об/ч.

В результате каталитически активируемого восстановительного процесса происходит отделение в твердую фазу на поверхности твердофазного катализатора (совместно с палладием) рутения, не переведенного в раствор после окислительной трансформации твердой фазы и присутствующего в растворе после вскрытия восстановленного осадка в следовых количествах. Выделение рутения из раствора в результате восстановления его окисленных форм (RuO2+, RuOH3+) происходит в виде отложения его гидратированных оксидных соединений на поверхности твердофазного катализатора, нерастворимых в используемом концентрационном диапазоне азотной кислоты 0,6-0,8 моль/л.

При извлечении палладия из зернистого слоя катализатора рутений в промывной азотнокислый раствор (с концентрацией 1,5-3,0 моль) не переходит, оставаясь в твердой фазе на поверхности катализатора. Отделение рутения из зернистого слоя производится по мере его накопления при промывке зернистого слоя 7-12 колоночными объемами азотнокислого раствора комплексонов с концентрацией 0,1-0,3 моль/л при концентрации азотной кислоты в диапазоне 1,5-4,5 моль/л в интервале температур 40-85°С со скоростью потока 1-7 колон. об/ч.

Разделение родия и палладия основано на получении при проведении восстановительного процесса только растворимых форм родия. Образование твердофазных форм родия исключается благодаря использованию в качестве восстановителя гидразин-нитрата в указанном температурном режиме. Находящийся в растворе родий в виде соединений родия (IV) (в предполагаемой форме аквакатиона типа [Rh(H2O)6]3+) восстанавливается до родия (III) без образования твердой фазы, не задерживаясь в зернистом слое катализатора, и количественно удаляется с потоком раствора.

Отделение родия из получаемого после восстановительного отделения палладия раствора основано на получении катионных форм родия (IV) при повторном окислении раствора озоно-воздушной смесью в зернистом слое твердофазного катализатора и его отделении с использованием твердофазной экстракционной системы, содержащей активные аминогруппы. Твердофазную экстракционную систему получают фиксированием активных аминогрупп на поверхности носителя путем импрегнации в углеродный носитель аминосодержащих соединений. Отделение родия из раствора проводят его выделением на твердую фазу сорбента в виде комплексного соединения, образующегося с участием закрепленных на носителе аминосодержащих комплексных соединений. Раствор с концентрацией азотной кислоты в диапазоне 0,6-0,8 моль/л пропускают через слой модифицированного сорбента в интервале температур 20-45°С со скоростью потока 1-4 колон. об/ч. В частном случае, используют модифицированный триоктиламином активированный уголь.

Отделение (реэкстракция) родия в раствор осуществляют промывкой сорбента в динамическом режиме 2-12 колоночными объемами азотнокислого раствора с комплексоном (с концентрацией комплексона 0,1-0,3 моль/л) при концентрации азотной кислоты в диапазоне 3,5-7,5 моль/л в интервале температур 40-85°С при скорости потока питания 1-7 колон. об/ч.

Пример 1

Использовали осадок, отделяемый из продукта кислотного растворения ОЯТ ВВЭР-1000 (глубина выгорания 53 ГВт⋅сут/т U после 7 летней выдержки) методом центрифугирования с фактором разделения 8800. С ротора центрифуги ОВГ отделяли осадок с промывным раствором, представляющим собой деионизованную воду. Концентрация твердой фазы в промывном растворе составляла 37,8 г/л. Порцию суспензии с осадком (после смыва с ротора центрифуги) в количестве 53 мл корректировали азотной кислотой с концентрацией 935 г/л и раствором азотнокислого серебра с концентрацией 108 г/л.

Полученная суспензия объемом 60 мл содержала осадок в количестве 2,004 г, имела концентрацию твердой фазы 33 г/л, концентрацию серебра 5,4 г/л, концентрацию азотной кислоты 62 г/л. Откорректированную суспензию передавали в электролизер при помощи перистальтического насоса.

В экспериментах был использован электролизер, представляющий собой титановый аппарат, состоящий из разделенных между собой сегментарным дном ионообменной и мембраной камер, предполагающий дистанционное обслуживание. Аппарат позволял изменять соотношение объемов анодного и катодного пространства в диапазоне 1:1-10:1 и соотношение объемов водной фазы и газовой фазы анодного пространства в диапазоне 1:1-10:1. Анод представлял собой платиновую пластину. Соотношение между площадью анода и объемом анодного пространства варьировалось в диапазоне (1 см2:2 мл) - (1 см2:10 мл). Анодное пространство содержало в донной части ротационное перемешивающее устройство, обеспечивающее перемешивание со скоростью 100-1500 об/мин. Анодное пространство также содержало герметичные патрубки загрузки/выгрузки жидкой фазы, патрубок термопары, патрубок загрузки твердой фазы, имело смотровое окно по всему сечению анодного пространства.

Объем анодного пространства составлял 90 мл. Соотношением объемов водной и газовой фаз анодного пространства составило 1:2. Соотношение объемов анодного и катодного пространства составило 1:1. Соотношение между площадью анода и объемом анодного пространства составило 1 см2:6 мл.

Окислительную трансформацию твердой фазы проводили при плотности тока 200 мА/см2, температуре 45°С, с перемешиванием суспензии 200 об/мин в течение 3 часов. В процессе окислительной трансформации проводили барботаж суспензии кислородом со скоростью потока 1,2 л/ч с организацией подачи в нижнюю треть объема анодного пространства и рассеиванием через перегородку фильтра Шотта (16 мкм). Выходящий из электролизера газовый поток передавали в поглотитель, где, рассеивая через перегородку фильтра Шотта (16 мкм), пропускали через раствор гидроокись натрия с концентрацией 120 г/л при высоте столба раствора 400 мм.

Седиментацию осадка проводили в течение 1 часа в донной сегментарной части анодного пространства, декантировали 53 мл осветленного раствора из нижней четверти анодного пространства с помощью перистальтического насоса. Вносили на оставшийся в анодном пространстве осадок 53 мл раствора, содержащего азотную кислоту в концентрации 62 г/л и серебро в концентрации 5,4 г/л. Операцию повторяли еще два раза. Декантаты объединяли. Объединенный декантат содержал рутений в концентрации 400 мг/л (95% от исходного количества в осадке), плутоний в концентрации 30 мг/л (90% от исходного количества в осадке), палладий в концентрации менее 0,07 мг/л (менее 0,01% от исходного количества в осадке), родий в концентрации 12 мг/л (менее 5% от исходного количества в осадке). Раствор щелочных поглотителей содержал 1,5% рутения от исходного количества в осадке.

Объединенный декантат в количестве 159 мл пропускали со скоростью 0,2 колон. об/ч через колонну, заполненную каталитически активной насадкой, при температуре 70°С. Диаметр колонны составил 10 мм, высота столба зернистого слоя катализатора - 300 мм, объем зоны катализа - 23,6 мл. Катализатор представлял собой платинированный оксид алюминия с содержанием платины 2-4 % масс., представленный на 85% фракцией с размером зерна 0,5-0,7 мм и площадью активной поверхности 9,6 м2/г. В зону смешения (в донную части колонны) подавали озоно-воздушную смесь, содержащую 200 мг/л озона, со скоростью 1000 мл/ч. Газовый поток, прошедший через систему каплеуловителей в зоне разделения колонны, направляли в поглотитель, заполненный раствором, содержащим 100 г/л гидразин-гидрата и 4 г/л гидроокиси натрия. Газовый поток в донной части поглотителя рассеивали на перегородке фильтра Шотта (16 мкм). Раствор поглотителя содержал 0,065 г рутения, выход рутения (от исходного количества во взятой порции осадка) составил 90,3%. Очистка рутения от продуктов деления составила 1,1×105.

Полученный после отделения рутения объединенный декантат нейтрализовали до рН 0,7 раствором гидразин-гидрата с концентрацией 400 г/л, охлаждали до температуры 5°С, при постоянном перемешивании вносили раствор карбогидразида до получения его концентрации в растворе 10,0 г/л, далее нейтрализовали до рН 1,8 раствором гидразин-гидрата с концентрацией 400 г/л. Для отделения серебра охлажденный раствор подавали на каталитическую колонну скоростью 4,0 колон. об/ч. Процесс восстановления проводили на зернистом слое твердофазного катализатора в аппарате колонного диаметром 10 мм и высотой 200 мм со при температуре 70°С. Катализатор представлял собой платинированный анионит ВП-1АП с содержанием платины 2% масс. Последующее отделение серебра проводили 5 колон. об. азотной кислоты с концентрацией 3,0 моль/л при температуре 78°С. Выход серебра при регенерации составил 93,1%. В полученный после отделения рутения и серебра раствор вносили пероксид водорода до получения концентрации 15 г/л, выдерживали в течение часа, нагревали до температуры 60°С и выдерживали в течение 1 часа, после охлаждения объединяли с осветленным продуктом кислотного растворения ОЯТ, поступающим на экстракционный передел.

Извлекали из электролизера оставшийся после анодного окисления осадок. Для этого в анодное пространство вносили 53 мл деионизованной воды в качестве промывного раствора, диспергировали осадок при перемешивании со скоростью 400 об/мин в течение 10 мин. Полученную суспензию выдавали из электролизера с помощью перистальтического насоса и фильтровали под разряжением 0,55 кгс/см2 через микрофильтрационную мембрану МФФК-1Г с размером пор 0,15 мкм. Отделенный осадок сушили под вакуумом при температуре 80°С в течение 12 часов, взвешивали. Масса осадка составила 1,102 г, т.е. 55% от исходного количества осадка.

Для вскрытия осадок количественно переносили с мембранной перегородки в аппарат-растворитель объемом 100 мл с внешней греющей рубашкой, сушили в потоке воздуха при температуре 95°С в течение 1 часа. На твердую фазу вносили раствор муравьиной кислоты из расчета получения при нагреве ее концентрации в парагазовой фазе до 10,0 г/л. Аппарат-растворитель герметизировали. Содержимое аппарата-растворителя нагревали до температуры 200°С и выдерживали в течение 2 часов. После охлаждения продувкой воздухом в течение 10 минут удаляли из парогазовой фазы аппарата остатки восстановителя. В аппарат вносили 50 мл азотной кислоты с концентрацией 14 моль/л и производили нагрев аппарата до 110°С со скоростью 2°С/мин. При указанной температуре выдерживали реакционную смесь в течение 3 часов. Далее в течение 4 часов при температуре 110°С подавали в донную часть аппарата-реактора рассеянный на перегородке фильтра Шотта (16 мкм) по всему сечению аппарата поток озоно-воздушной смеси со скоростью 10,0 аппаратн. об/час и концентрацией озона 25 г/л при высоте столба реакционной смеси 400 мм. Выход в раствор палладия составил 98,6%, родия - 89,0% от исходного количества во взятой порции осадка. Масса нерастворенного осадка составила 0,114 г, т.е. 5,7% от исходного количества осадка.

Полученный от вскрытия осадка раствор нейтрализовали раствором гидразин-гидрата с концентрацией 400 г/л до концентрации азотной кислоты 2,0 моль/л, разбавляли деионизованной водой до 250 мл. Восстановление палладия на поверхности твердофазного катализатора проводили путем пропускания нейтрализованного раствора (после вскрытия осадка) через зернистый слой платинированного силикагеля с содержанием платины 2,0% масс. со скоростью 6,8 колон. об/ч в аппарате колонного типа диаметром 10 мм и высотой 20 мм при температуре 80°С с организацией вспомогательного потока раствора гидразин-нитрата концентрацией 400 г/л со скоростью потока 0,3 колон. об/ч.

Отделение извлеченного палладия в раствор проводили азотной кислотой с концентрацией 3 моль/л при пропускании 4 колон. об. со скоростью 3,6 колон. об/ч при температуре 80°С. Выход палладия при регенерации составил 95,9%. Очистка палладия от продуктов деления составила 8,4×104.

Полученный после отделения палладия раствор от вскрытия осадка пропускали со скоростью 8,8 колон. об/ч через колонну, заполненную каталитически активной насадкой, при температуре 30°С. Диаметр колонны составил 10 мм, высота столба зернистого слоя катализатора составила 100 мм, объем зоны катализа составил 7,9 мл. Катализатор представлял собой платинированный оксид алюминия с содержанием платины 0,1% масс. В зону смешения (в донную часть колонны) подавали озоно-воздушную смесь, содержащую 15 мг/л озона, со скоростью 1000 мл/ч. Газовый поток, прошедший через систему каплеуловителей в зоне разделения колонны, направляли в поглотитель, заполненный раствором, содержащим 100 г/л гидразин-гидрата и 4 г/л гидроокиси натрия. Газовый поток в донной части поглотителя рассеивали на перегородке фильтра Шотта (16 мкм).

Отделение родия из раствора после окисления озоно-воздушной смесью проводили на твердофазном сорбенте, представляющем собой модифицированный триоктиламином активированный уголь. 250 мл раствора пропускали через зернистый слой (15,7 мл) селективного твердофазного экстрагента диаметром 10 мм, высотой столба 200 мм со скоростью 2,1 колон. об/час. Родий реэкстрагировали путем пропускания через зернистый слой 4,0 колон. об. раствора комплексона с концентрацией ДТПА 0,1 моль/л и азотной кислоты в диапазоне 7,0 моль/л при температуре 80°С со скоростью 2 колон. об/ч. Выход родия при регенерации составил 88%. Очистка родия от продуктов деления составила 1,1×104.

Раствор от вскрытия осадка после отделения палладия и родия объединяли с рафинатом экстракционного передела. В нерастворенном остатке по отношению к исходному количеству содержание плутония составило 9,6%, содержание рутения составило 4,6%, содержание родия составило менее 10%. Нерастворенный остаток в количестве ОД 14 г отправляли на отверждение.

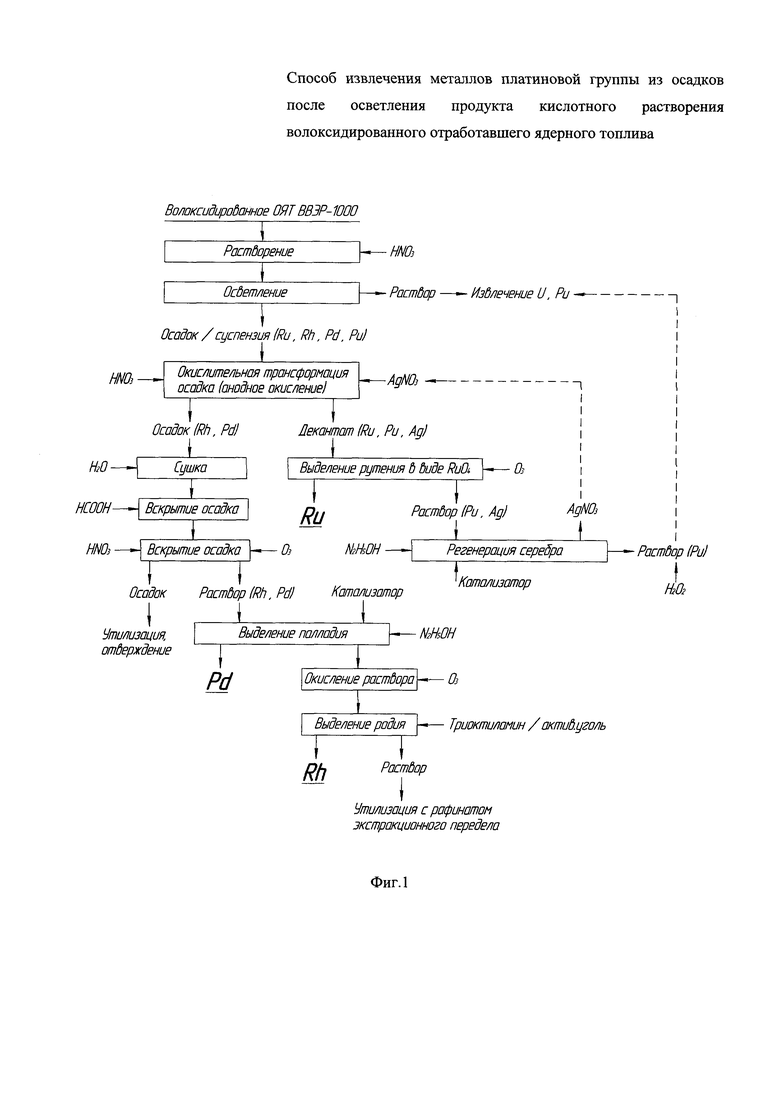

Сущность изобретения заключается в количественном растворении осадка с поэтапным переведением в растворимую форму его отдельных компонентов с использованием только азотнокислых сред, выделении и очистке платиноидов из полученных фракций. Сущность изобретения иллюстрирована блок-схемой на фиг. 1.

Растворение осадка заключается в последовательном проведении окислительной трансформации твердой фазы в процессе анодного окисления, восстановлении осадка в парогазовой фазе, получении концентрированных растворов при вскрытии осадка в окислительной системе, содержащей азотную кислоту и озон. Фракционирование платиноидов на операции растворения осадка осуществляется при растворении рутения совместно с плутонием в результате анодного окисления осадка в присутствии серебра (II), обеспечивающем в процессе окислительной трансформации твердой фазы образование нерастворимых окисленных форм палладия и существенной части родия, позволяющем выделить рутенийсодержащий поток. Селективное отделение рутения из полученного после анодного окисления раствора заключается в его выделении в газовую фазу в виде RuO4 путем каталитически активируемого окисления озоно-воздушной смесью в зернистом слое твердофазного катализатора с последующей абсорбцией газового потока раствором-поглотителем. Переведение в раствор палладия и родия из твердой фазы заключается в восстановлении в парогазовой фазе оставшегося нерастворенным после окислительной трансформации осадка и последующем его вскрытии в концентрированной азотной кислоте, насыщенной озоном. Селективное отделение палладия из раствора от вскрытия осадка заключается в его выделении на поверхности твердофазного катализатора в виде металлической дисперсной формы в результате каталитически активируемого восстановительного процесса в зернистом слое, последующем его отделении с поверхности катализатора за счет растворения при элюировании крепким раствором азотной кислоты. Селективное отделение родия заключается в получении его окисленных экстракционно-пригодных форм при обработке раствора после отделения палладия озоно-воздушной смесью на зернистом слое твердофазного катализатора, сорбционном отделении на углеродном носителе с импрегнированными аминосодержащими соединениями и последующим элюированием раствором комплексонов в крепкой азотной кислоте.

Изобретение предполагает организацию в дистанционно обслуживаемой зоне отдельной технологической цепочки обращения с отделенными в ходе осветления волоксидированного ОЯТ осадками, не нарушающей основную технологию радиохимической (экстракционной) переработки ОЯТ, обеспечивающей возможность подсоединения образующихся в результате переработки осадков хвостовых продуктов к продуктам отходной части основной технологической схемы. Результатом реализации изобретения является получение концентрированных азотнокислых растворов металлов платиной группы (рутения, родия, палладия) с величиной удельной активности, позволяющей производить их последующий аффинаж вне защитной зоны.

Предлагаемый способ позволяет извлекать платиноиды из осадков, являющимися более упорными, чем образующиеся после растворения неволоксидированного ОЯТ, извлечение из которых рутения заявлено в способе-прототипе.

В отличие от способа-прототипа, в предлагаемом способе подобранные режимы процесса анодного окисления в присутствии серебра не приводят к полному растворению осадка, но при этом, исключая выделения RuO4 в газовую фазу, обеспечивают количественный перевод рутения совместно с плутонием из осадка в раствор. Рутений переводиться в газовую фазу путем окисления озоном на твердофазном катализаторе при однонаправленном пропускании жидкого потока и потока озоно-воздушной смеси через зернистый слой твердофазного катализатора. Предлагаемый способ, в отличие от способа-прототипа, обеспечивает количественное растворение осадка различной морфологии по сумме операций: окислительной трансформации твердой фазы; восстановления осадка в парогазовой фазе; вскрытия осадка в озононасыщенной азотной кислоте. Предлагаемый способ обеспечивает количественное выделение родия и палладия из получаемых растворов от вскрытия осадка.

Предлагаемый способ имеет следующие преимущества перед прототипом: комплексное извлечение платиноидов из осадков переменного состава, образующихся при переработке ОЯТ, извлечение и регенерация вносимого серебра, возврат плутония, выводимого с осадками, в экстракционный передел.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ПАЛЛАДИЯ ИЗ ВЫСОКОАКТИВНОГО РАФИНАТА ЭКСТРАКЦИОННОГО ЦИКЛА ПЕРЕРАБОТКИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ВАРИАНТЫ) | 2017 |

|

RU2639884C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ ИЗ ПРОДУКТА КИСЛОТНОГО РАСТВОРЕНИЯ ВОЛОКСИДИРОВАННОГО ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2015 |

|

RU2607644C2 |

| СПОСОБ УПАРИВАНИЯ ВЫСОКОАКТИВНОГО РАФИНАТА ОТ ПЕРЕРАБОТКИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2626767C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРЕБРА ИЗ АЗОТНОКИСЛЫХ АКТИНОИД-СОДЕРЖАЩИХ РАСТВОРОВ (ВАРИАНТЫ) | 2016 |

|

RU2618874C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА РОДИЯ, ПАЛЛАДИЯ И РУТЕНИЯ ИЗ АЗОТНОКИСЛЫХ РАСТВОРОВ | 2003 |

|

RU2239666C1 |

| Способ совместного определения массового содержания Ru, Rh, Pd, Mo, Zr в нитридном облученном ядерном топливе | 2020 |

|

RU2766226C2 |

| СПОСОБ РЕГЕНЕРАЦИИ СЕРЕБРА ИЗ АКТИНОИДСОДЕРЖАЩЕГО АЗОТНОКИСЛОГО РАСТВОРА | 2020 |

|

RU2753358C2 |

| СПОСОБ РАСТВОРЕНИЯ ВОЛОКСИДИРОВАННОГО ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2626764C1 |

| СПОСОБ ОЧИСТКИ АЗОТНОКИСЛЫХ АКТИНОИДСОДЕРЖАЩИХ РАСТВОРОВ ОТ СЕРЕБРА | 2017 |

|

RU2657272C1 |

| СПОСОБ ОСАЖДЕНИЯ ПЛАТИНОИДОВ ИЗ ВОДНЫХ РАСТВОРОВ ПРИ ПЕРЕРАБОТКЕ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1998 |

|

RU2147619C1 |

Изобретение относится к области радиохимической технологии и может быть использовано в технологии переработки отработавшего ядерного топлива (ОЯТ). Способ извлечения металлов платиновой группы из осадков после осветления продукта кислотного растворения волоксидированного отработавшего ядерного топлива включает окислительную трансформацию осадка, восстановительную обработку. Далее ведут вскрытие восстановленного осадка и селективное отделение платиноидов из полученных растворов Результатом является получение концентрированных азотнокислых растворов металлов платиной группы (рутения, родия, палладия) с величиной удельной активности, позволяющей производить их последующий аффинаж вне защитной зоны. Техническим результатом изобретения является переведение в азотнокислый раствор более 94,3% осадков, образующихся при кислотном растворении и осветлении ОЯТ, извлечение более 92,4% суммы содержащихся в осадках платиноидов, возвращение в переработку 99,4% содержащегося в осадках плутония, очистка платиноидов от продуктов деления с коэффициентами 104-105, получение рутениевого, палладиевого, родиевого концентратов. 28 з.п. ф-лы, 1 ил., 1 пр.

1. Способ извлечения металлов платиновой группы из осадков, образующихся после осветления продукта кислотного растворения волоксидированного отработавшего ядерного топлива, включающий окислительную трансформацию осадка, восстановительную обработку, вскрытие восстановленного осадка, селективное отделение платиноидов из полученных растворов, отличающийся тем, что окислительную трансформацию ведут в электролизере путем анодного окисления упомянутого осадка в присутствии электролитически генерируемого серебра (II) в растворе с концентрацией азотной кислоты 0,6-0,95 моль/л и азотнокислого серебра 0,005-0,05 моль/л, при плотности тока 50-300 мА/см2 с переводом в раствор рутения и плутония, отделяют рутений из раствора путем выделения и транспортировки его с газовой фазой в виде летучего RuO4, осуществляемого при каталитически активируемой окислительной обработке серебросодержащего раствора на зернистом слое твердофазного катализатора однонаправленным восходящим потоком озоносодержащей газовой смеси, при этом отделенный и промытый после окислительной трансформации осадок подвергают восстановительной обработке, переводят палладий, родий в раствор путем вскрытия восстановленного осадка в растворе азотной кислоты при барботаже озоносодержащей газовой смесью, далее проводят отделение палладия из разбавленного раствора от вскрытия осадка каталитически активируемым восстановлением до металла на зернистом слое катализатора с последующим элюированием азотнокислыми растворами в отдельный поток, далее проводят отделение родия из раствора от вскрытия осадка после отделения палладия путем сорбционного выделения на модифицированном аминосодержащими соединениями углеродном носителе и последующим элюированием азотнокислыми растворами в отдельный поток.

2. Способ по п. 1, отличающийся тем, что поступающие с операции осветления осадки передают на окислительное трансформирование в виде суспензии в промывном растворе с содержанием твердой фазы 10-300 г/л, корректируют до требуемого содержания концентрированными растворами азотной кислоты и азотнокислого серебра.

3. Способ по п. 1, отличающийся тем, что анодное окисление осадка проводят в режиме постоянного потенциала в диапазоне температур 40-75°C.

4. Способ по п. 1, отличающийся тем, что остаточное содержание азотной кислоты в растворе после окислительной трансформации составляет 0,4-0,9 моль/л.

5. Способ по п. 1, отличающийся тем, что окислительную трансформацию твердой фазы проводят двумя и более накладками раствора с содержанием азотной кислоты в диапазоне 0,6-0,95 моль/л, азотнокислого серебра 0,005-0,05 моль/л с промежуточным седиментационным отделением твердой фазы и удалением декантацией осветленного раствора из электролизера, объединением деканатов.

6. Способ по п. 1, отличающийся тем, что в результате окислительной трансформации растворяют 35,2-69,4% осадка с переходом в раствор более 90,4% плутония, до 95,4% рутения, менее 0,01% палладия, менее 5,5% родия от содержащегося в твердой фазе количества.

7. Способ по п. 1, отличающийся тем, что оставшуюся в электролизере твердую фазу диспергируют в промывном растворе и передают в виде суспензии в аппарат-растворитель, в котором ее седиментационно отделяют в донной части аппарата, 85% промывного раствора удаляют декантацией, оставшееся количество промывного раствора испаряют при сушке осадка в диапазоне температур 95-120°C.

8. Способ по п. 1, отличающийся тем, что отделение привнесенного серебра из раствора от окислительной трансформации проводят после удаления рутения путем каталитически активируемого восстановления до металла на зернистом слое катализатора с последующим элюированием азотнокислыми растворами в отдельный поток.

9. Способ по п. 1, отличающийся тем, что отделение плутония из раствора от окислительной трансформации после удаления серебра проводят путем подсоединения раствора к потоку питания экстракционного передела после предварительной обработки раствором перекиси водорода, обеспечивающим стабилизацию экстракционно-пригодных валентных форм актиноидов.

10. Способ по п. 1, отличающийся тем, что восстановительную обработку осадка после окислительной трансформации проводят в парогазовой фазе.

11. Способ по п. 1, отличающийся тем, что восстановительную обработку осадка проводят в парогазовой фазе муравьиной кислотой в диапазоне температур 105-220°C в течение 2-8 часов с последующей отгонкой паров муравьиной кислоты.

12. Способ по п. 1, отличающийся тем, что при вскрытии осадка раствор азотной кислоты подают на осадок в аппарат-растворитель при температуре менее 25°C, реакционную смесь выдерживают при температуре менее 60°C в течение 3 часов, нагревают до рабочей температуры и выдерживают в течение 2 часов перед подачей озоно-воздушной смеси.

13. Способ по п. 1, отличающийся тем, что при вскрытии осадка во время подачи озоно-воздушной смеси температура раствора не превышает 60°C, нагрев реакционной смеси до рабочей температуры производят при подаче озоно-воздушной смеси.

14. Способ по п. 1, отличающийся тем, что при вскрытии осадка используют азотную кислоту с концентрацией 7-16 моль/л при соблюдении соотношения Т:Ж=1:10÷1:50.

15. Способ по п. 1, отличающийся тем, что вскрытие осадка азотной кислотой проводят в диапазоне температур 93-115°C в течение 2-10 часов.

16. Способ по п. 1, отличающийся тем, что подачу озоно-воздушной смеси при вскрытии осадка проводят со скоростью 1,0-69,0 аппаратн. об./ч.

17. Способ по п. 1, отличающийся тем, что концентрация озона в озоно-воздушной смеси составляет 5-50 мг/л.

18. Способ по п. 1, отличающийся тем, что в результате восстановительной обработки и вскрытия осадка в озоносодержащей азотной кислоте в раствор переводят 98,6% палладия и 89,0% родия.

19. Способ по п. 1, отличающийся тем, что в результате восстановительной обработки и вскрытия осадка в озоносодержащей азотной кислоте количество нерастворенной твердой фазы составляет не более 5,3% от исходного количества осадка.

20. Способ по п. 1, отличающийся тем, что цикл восстановительной обработки и вскрытия осадка повторяют один и более раз.

21. Способ по п. 1, отличающийся тем, что для восстановительного выделения палладия из раствора в твердую фазу образующиеся после вскрытия осадка азотнокислые растворы корректируют до содержания азотной кислоты в диапазоне концентраций 0,6-0,8 моль/л путем разбавления, пропускают через каталитическую колонну с зернистым слоем при соотношении диаметр/высота 1:5÷1:30 в интервале температур 40-90°C со скоростью 1-7 колон. об/ч с извлечением в твердую фазу более 95,6% палладия.

22. Способ по п. 21, отличающийся тем, что восстановитель вводят в раствор путем организации вспомогательного потока в зону смешения колонны с обеспечением соотношений основного и вспомогательного потоков в диапазоне 1:10÷1:50.

23. Способ по п. 22, отличающийся тем, что в качестве восстановителя используют гидразин.

24. Способ по п. 22, отличающийся тем, что отделение палладия из зернистого слоя катализатора проводят пропусканием через колонну раствора азотной кислоты в диапазоне концентраций 3,5-10 моль/л в интервале температур 70-95°C со скоростью потока 1-7 колон. об/ч.

25. Способ по п. 22, отличающийся тем, что при восстановительном отделении палладия в зернистом слое катализатора родий остается в растворе.

26. Способ по п. 21, отличающийся тем, что после отделения палладия из раствора отделяют родий, причем перед отделением родий в растворе окисляют в четырехвалентную форму путем совместного пропускания раствора и озоно-воздушной смеси через зернистый слой твердофазного катализатора.

27. Способ по п. 26, отличающийся тем, что сорбционное отделение родия из раствора проводят после отделения палладия при пропускании раствора через сорбционную колонну с модифицированным триоктиламином углем в интервале температур 20-50°C со скоростью 1-4 колон. об/ч с извлечением из раствора более 90,6% родия.

28. Способ по п. 27, отличающийся тем, что отделение родия из сорбента в раствор проводят при пропускании через сорбент раствора комплексона с концентрацией в диапазоне 0,01-0,1 моль/л со скоростью потока 1-4 колон. об/ч при концентрации азотной кислоты в диапазоне 2,5-3,5 моль/л, в интервале температур 30-80°C.

29. Способ по п. 9, отличающийся тем, что раствор от вскрытия осадка подсоединяют к высокоактивным рафинатам первого экстракционного цикла, поступающим на упарку и остекловывание.

| СПОСОБ ВЫДЕЛЕНИЯ РУТЕНИЯ ИЗ НЕРАСТВОРИМЫХ ОСТАТКОВ ОТ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2004 |

|

RU2289636C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ТЕХНЕЦИЯ ИЗ АЗОТНОКИСЛОГО РАСТВОРА | 1998 |

|

RU2194802C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ОСКОЛОЧНОГО РОДИЯ ИЗ АЗОТНОКИСЛЫХ ВОДНЫХ РАСТВОРОВ | 1995 |

|

RU2077600C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ НЕРАСТВОРИМОГО ОСТАТКА ТВЕРДОЙ ФАЗЫ РАДИОАКТИВНЫХ ОТХОДОВ | 1993 |

|

RU2116684C1 |

| ПЛАЗМЕННЫЙ РЕАКТИВНЫЙ ДВИГАТЕЛЬ С ГАЛЬВАНОМАГНИТНЫМ ЭФФЕКТОМ ХОЛЛА | 2003 |

|

RU2319040C2 |

| JP 2001232375 А, 28.08.2001. | |||

Авторы

Даты

2017-10-05—Публикация

2016-02-02—Подача