Изобретение относится к электротехнике и может быть использовано в электронной промышленности при изготовлении герметизированных магнитоуправляемых контактов (герконов).

Технический результат - улучшение качества, увеличение ресурса работы годных герконов за счет подавления пиковой эрозии контактных поверхностей.

Предлагаемый способ изготовления геркона позволяет сформировать износостойкие наноструктуры из нитридов железа и никеля в поверхностной области контактных поверхностей геркона, которые не только ограничивают объем массопереноса при каждом срабатывании геркона, но, прежде всего, создают условия, препятствующие локализации эрозии (препятствующие развитию пиковой эрозии), стимулирующие переход ее к планарному типу, что повышает эрозионную стойкость контактных поверхностей и, как следствие, увеличивает наработку герконов на отказ.

Известен способ, используемый при изготовлении серийного геркона МКА-14103 с длиной стеклянного баллона 14 мм, изложенный в [1], который включает следующие операции.

Пермаллоевую проволоку подвергают очистке от консервирующей смазки в результате обезжиривания в ванне с горячим трихлорэтиленом и последующей ультразвуковой (УЗВ) очистке, после чего она поступает на автомат штамповки контакт-деталей геркона. После обезжиривания в ванне с перхлорэтиленом, сортировки и укладки в технологическую тару контакт-детали подвергают УЗВ промывке в ванне с деионизованной водой и после осушки отжигают в печи в атмосфере водорода с формированием заданных магнитных параметров.

Технологический процесс нанесения на контакт-детали гальванического покрытия включает 17 переходов между различными операциями, в том числе экологически опасные: обезжиривание, декапирование в кислотном растворе, предзолочение, золочение, рутенирование. После УЗВ промывки и осушки в центрифуге контакт-детали поступают на заварку в стеклянный баллон, заполненный азотом.

Заваренные герконы после отжига стеклянного баллона и магнитострикционной тренировки поступают на химическое полирование выводов с последующим лужением и контролем электрических параметров.

Существенными недостатками данного способа являются: большой расход и потери драгоценных материалов, большая длительность изготовления, сложность и дороговизна оборудования, большие энергетические затраты, сложность осаждения сплава, заданного химического и фазового состава и заданной структуры, сложность получения тонких беспористых или толстых пленок с низкими внутренними напряжениями и с высокой адгезией к материалу контакт-детали.

Наиболее близким способом изготовления геркона является технологический процесс, описанный в патенте [RU 2393570, кл. МПК Н01Н 1/66, Н01Н 11/04, опубл. 27.06.2010 г., Бюл. №18] [2].

Способ изготовления геркона с азотированными контакт-деталями включает очистку пермаллоевой проволоки, штамповку контакт-деталей, обезжиривание и промывку, магнитный отжиг, заварку геркона, ионно-плазменную обработку контакт-деталей импульсными разрядами, покрытие выводов и контроль электрических параметров.

Недостатком способа является недостаточная твердость контактных поверхностей и, как следствие - недостаточно высокая эрозионная стойкость герконов.

Задачей предлагаемого изобретения является улучшение способа изготовления геркона за счет замены режима азотирования на новый технологический процесс, позволяющий сформировать износостойкие наноструктуры из нитридов железа и никеля в поверхностной области контактных поверхностей геркона, которые не только ограничивают объем массопереноса при каждом срабатывании геркона, но, прежде всего, создают условия, препятствующие локализации эрозии (т.е. препятствующие возникновению пиковой эрозии, приводящей к неразмыканию контактов при коммутации тока), стимулирующие переход ее к планарному типу, что повышает эрозионную стойкость контактных поверхностей и, как следствие, увеличивает наработку герконов на отказ.

Задача решается тем, что предлагается способ изготовления геркона с азотированными и наноструктурированными контактными поверхностями, включающий очистку пермаллоевой проволоки, штамповку контакт-деталей, обезжиривание и промывку, магнитный отжиг, заварку геркона с поддувом азота и отжиг геркона, покрытие выводов и контроль электрических параметров, а также ионно-плазменную обработку геркона после покрытия выводов в режиме многократного воздействия высоковольтных искровых разрядов напряжением 1000-2500 В с периодом воздействия 0,7-1 мс, со сменой через каждые 7-10 мс полярности импульсов на выходе высоковольтного генератора, отличающийся тем, что за каждый полупериод смены полярности на контакты геркона подают 5-14 импульсов напряжения одинаковой полярности, изменяют величину каждого импульса по закону: U=U0e-βtcos(2πϑt+ϕ), где

амплитуда U0=1000-2500 В;

коэффициент затухания β=0,1-0,3 мкс-1;

фаза ϕ=0-π;

частота ϑ=300-1000 кГц

и формируют в течение 1 -60 мин на контактирующих поверхностях контакт-деталей квазипериодическую структуру нановыступов в форме конусов (конусоподобной формы) высотой 10-100 нм, диаметром основания 0,5-1 мкм и квазипериодом 1-2 мкм.

Заявляемые морфология и состав поверхностного слоя контакт-деталей геркона являются одними из необходимых условий ограничения объема массопереноса при каждом срабатывании геркона, препятствуют локализации эрозии и способствуют переходу ее к планарному типу, что повышает эрозионную стойкость контактных поверхностей и, как следствие, увеличивает наработку герконов на отказ.

Предметом изобретения является способ изготовления геркона, способного работать во всех указанных в [1] диапазонах нагрузок и прежде всего в условиях мостиковокороткодуговой эрозии [1].

Особенностью эрозионного процесса при мостиковокороткодуговом переносе в герконах, изготовленных по способам [1, 2], является локализация зоны электротермического поражения контактной поверхности и развитие так называемой "пиковой" эрозии. Для замедления этого процесса, как правило, применяют специальные покрытия с высокой эрозионной устойчивостью, например, [1] или специальные способы упрочнения поверхности, например, [2, 3].

Предлагаемый способ изготовления геркона направлен не только на ограничение объема массопереноса при каждом срабатывании, но прежде всего на создание условий на поверхности покрытия, препятствующих локализации эрозии, стимулирующих переход ее к планарному типу.

Наличие на поверхности контактов такой заявленной поверхностной структуры заставляет процессы взрывной электронной эмиссии [4], образования эктона [4] и последующего массопереноса [4, 5] в каждом последующем цикле замыкания-размыкания контактов происходить каждый раз на конусоподобных нановыступах расположенных на другом участке поверхности.

Появление такого механизма делокализации точек привязки разрядов приводит к тому, что массоперенос осуществляется равномерно с большой площади и на поверхности контактов не образуется выступов и кратеров размером в межконтактный зазор в течение 105-107 циклов коммутации.

В ряде работ, посвященных исследованию результатов энергетического воздействия на поверхность конденсированных сред [6, 7], показано возникновение дефектно-деформационной неустойчивости. Это обусловливает реализацию критических условий для проявления синергетического эффекта, приводящего к развитию поверхностных структур рельефа, в том числе при ионном распылении, например, регулярных структур конус-лунка [8, 9].

При взаимодействии ионов с поверхностью контактов геркона эволюция морфологии поверхности определяется в зависимости от условий облучения (ионно-плазменной обработки) рядом процессов - удалением материала в результате собственно распыления, радиационно-стимулированными процессами диффузии и сегрегации, температурной зависимостью кинетики дефектов, микроструктурой, особенностями изготовления материала и исходной морфологии поверхности.

Теоретические рассмотрения и компьютерное моделирование эволюции морфологии поверхности под действием ионного облучения, процессов эрозии и массопереноса в контактах при коммутации электрического тока находятся в стадии развития и не описывают все многообразие изменения морфологии, поэтому выбор значений параметров режима ионно-плазменной обработки и структуры поверхности контакт-деталей производился экспериментально.

Критерием выбора режима обработки является формирование на контактирующих поверхностях контакт-деталей квазипериодической структуры контактных азотированных нановыступов в форме конусов (конусоподобной формы) высотой 10-100 нм с диаметром основания 0,5-1 мкм, расположенных на поверхности контактов с квазипериодом 1-2 мкм и обеспечение стабильно низкого по величине сопротивления геркона при коммутации цепей постоянного электрического тока с наработкой без отказа более 105-107 срабатываний в зависимости от режима работы.

Совокупность отличительных признаков, заключающихся в создании условия для образования на контактирующих поверхностях контакт-деталей квазипериодической структуры контактных азотированных нановыступов в форме конусов (конусоподобной формы) высотой 10-100 нм, с диаметром основания 0,5-1 мкм, расположенных на поверхности контактов с квазипериодом 1-2 мкм при проведении ионно-плазменной обработки "чистых" (без гальванопокрытия) контактирующих поверхностей контакт-деталей геркона в течение 5-60 мин, когда за каждый полупериод смены полярности на контакты геркона подаются 5-14 импульсов напряжения одинаковой полярности, у которых изменение со временем величины каждого импульса напряжения происходит по закону: U=U0e-βtcos(2πϑt+ϕ), где

амплитуда U0=1000-2500 В;

коэффициент затухания β=0,1-0,3 мкс-1;

фаза ϕ=0-π;

частота ϑ=300-1000 кГц,

приводит к достижению нового технического результата.

Способ осуществляется следующим образом.

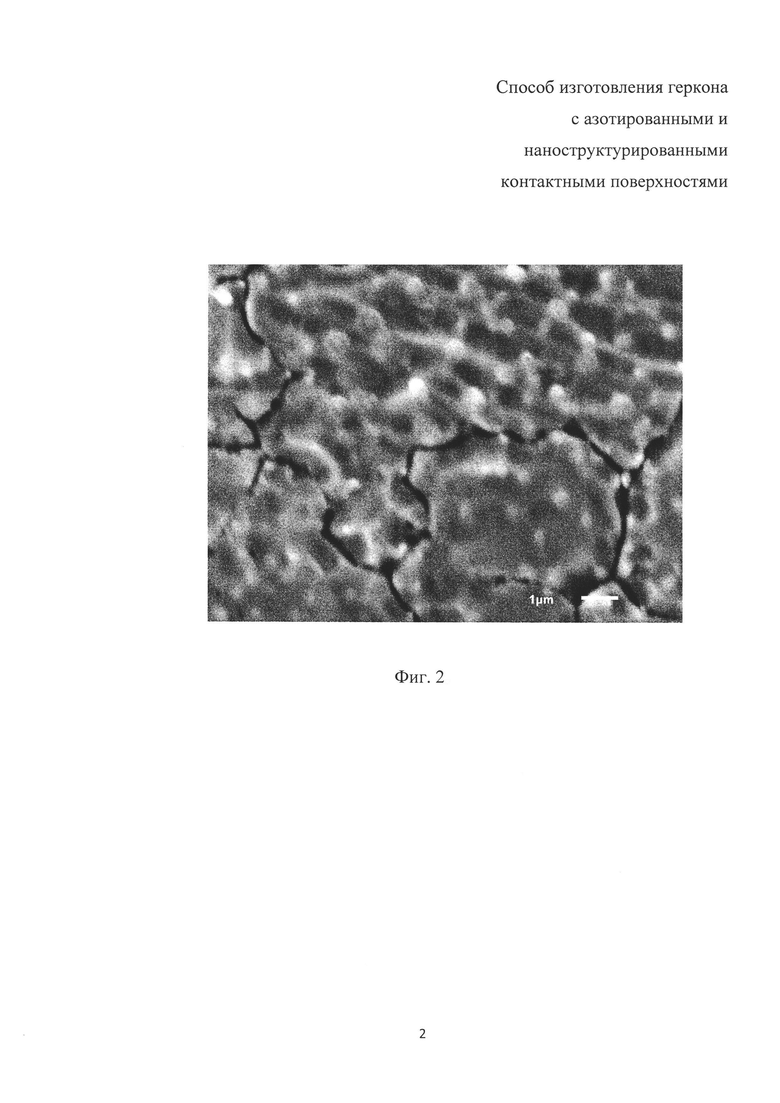

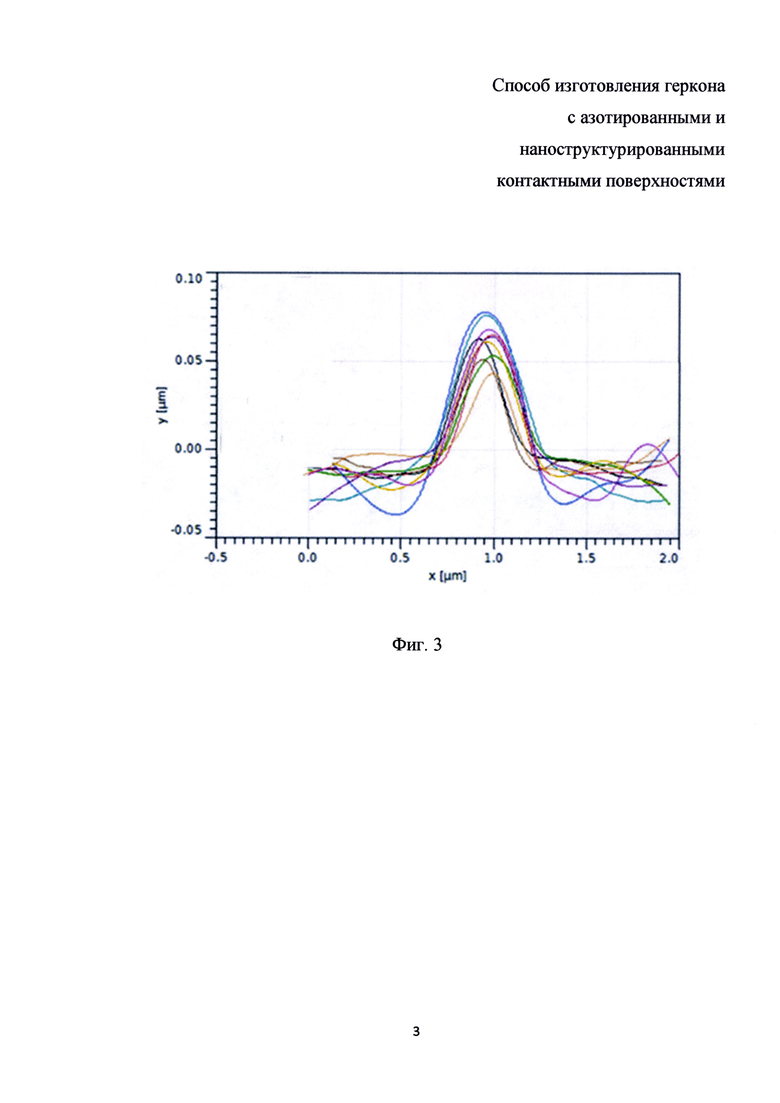

Контакт-детали серийно выпускаемого геркона, например МКА-14103, после магнитного отжига заваривают в стеклянный баллон в атмосфере азота. После отжига герконов и нанесения покрытия на выводы из герконов формируют электрическую цепь из 11 последовательно включенных герконов. Концы этой цепи подключают к генератору, формирующему разнополярные высоковольтные высокочастотные импульсы с периодом следования 1 мс и со сменой через каждые 10 мс полярности. Всего за каждый полупериод смены полярности генерируются 7 импульсов. При этом изменение со временем величины каждого импульса напряжения на разомкнутых контактах геркона происходит по закону U=U0e-βtcos(2πϑt+ϕ) с амплитудой U0=1700 В, коэффициентом затухания β=0,26 мкс-1 и частотой ϑ=463,0 кГц (фиг. 1), приводящее после такой обработки в течение 13,3 мин к образованию на контактирующих поверхностях контакт-деталей квазипериодической структуры контактных азотированных нановыступов (фиг. 2) в форме конусов (конусоподобной формы) высотой около 100 нм, с диаметром основания около 1 мкм (фиг. 3), расположенных на поверхности контактов с квазипериодом 1-2 мкм (фиг. 2).

Изменения морфологии поверхности контактов в зависимости от режимов ионно-плазменной обработки и последующей коммутации изучались на растровом электроном и атомно-силовом микроскопах (РЭМ и АСМ) (фиг. 2-7).

Фиг. 1. Осциллограммы импульсов напряжения, подаваемого на разомкнутые контакты геркона.

Фиг. 2. РЭМ - изображение поверхности азотированной контакт-детали геркона МКА-14103 (без гальванопокрытия) после ионно-плазменной обработки по предлагаемому способу. 20 кратная обработка (длительность одной обработки 30 с, пауза между обработками 10 с).

Фиг. 3. АСМ - профили 10 конусоподобных выступов рельефа поверхности. 20-кратная обработка (длительность одной обработки 30 с, пауза между обработками 10 с).

Таким образом изготавливают герконы со специальной морфологией контактных поверхностей, подавляющей пиковую эрозию.

После проведения ионно-плазменной обработки герконы автоматически выгружают и передают по существующему маршруту на следующую технологическую операцию.

Были проведены сравнительные испытания герконов, изготовленных по заявленному способу и прототипу [2], при коммутации постоянного тока на активную нагрузку. Количество срабатываний изменялось поэтапно от 0 до 106 соударений. На каждом этапе испытаний герконов измерялась величина сопротивления геркона R.

С увеличением количества срабатываний у герконов, изготовленных по заявленному способу, сопротивление остается стабильным и не превышает 0.1 Ом (при норме не более 0,1 Ом) даже при 107 срабатываний. У герконов с азотированными контакт деталями, напротив, с увеличением количества срабатываний (более 106 срабатываний) происходит отказ по неразмыканию контактов.

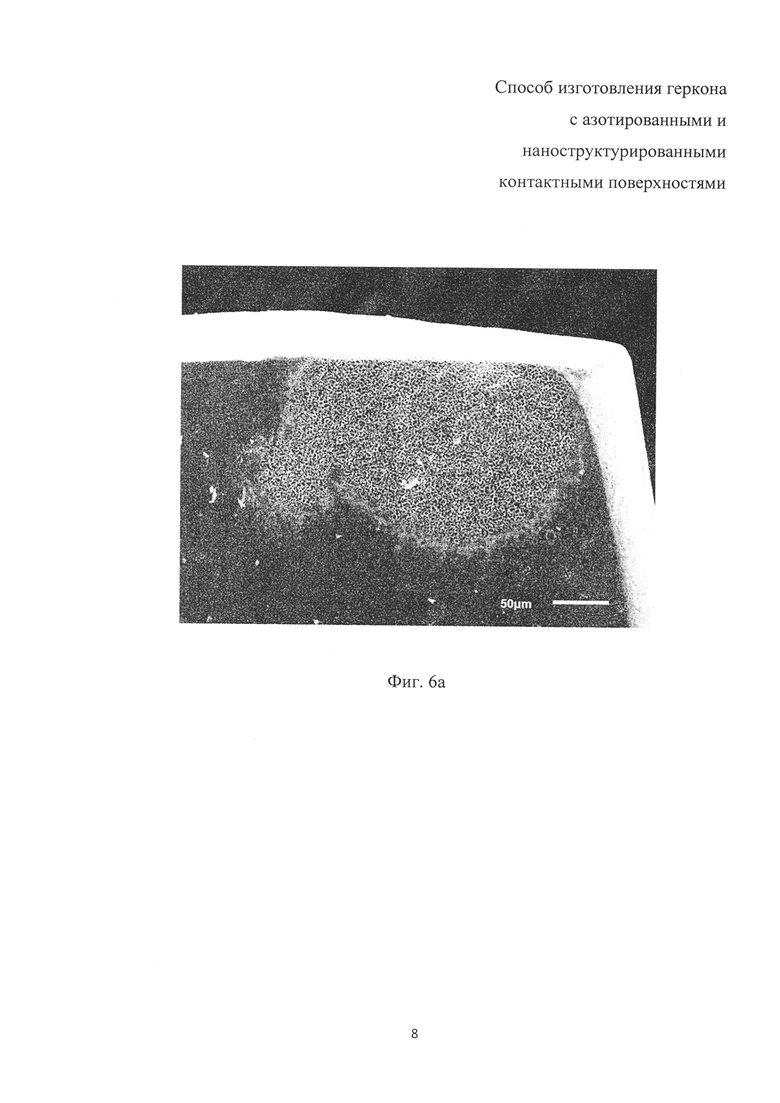

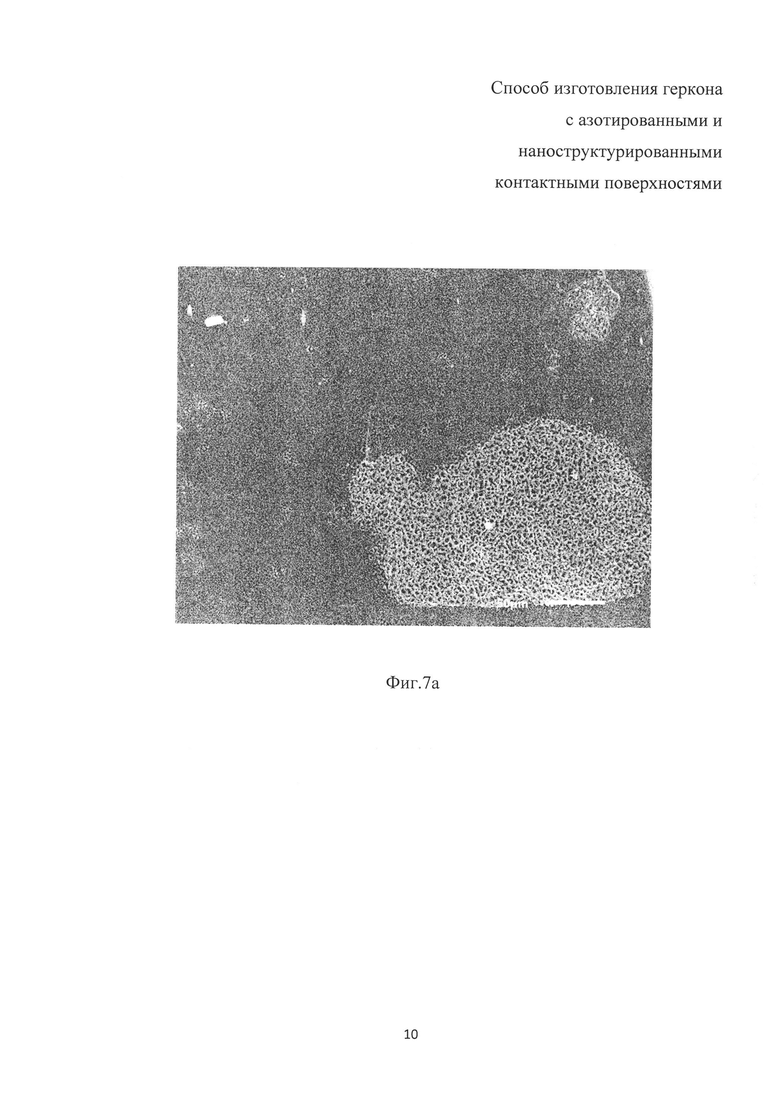

Из рассмотрения изображений контактных поверхностей, приведенных на фиг. 4-7, видно, что у герконов, изготовленных по заявленному способу, эрозия происходит по планарному типу (сценарию) (фиг. 6, 7), а у герконов [2] из-за пиковой эрозии происходит отказ по неразмыканию контактов (фиг. 4, 5).

Фиг. 4. РЭМ - изображение поверхности контакт-детали (анода) геркона МКА-14103 (без гальванопокрытия), азотированной по способу [2], после 106 срабатываний в режиме 100 В - 0,1 А; а - поверхность контакт-детали, b - область эрозии.

Фиг. 5. РЭМ - изображение поверхности контакт-детали (катода) геркона МКА-14103 (без гальванопокрытия), азотированной по способу [2], после 106 срабатываний в режиме 100 В - 0,1 А; а - поверхность контакт-детали, b - область эрозии.

Фиг. 6. РЭМ - изображение поверхности контакт-детали (анода) геркона МКА-14103 (без гальванопокрытия), изготовленной по предлагаемому способу, после 106 срабатываний в режиме 100 В - 0,1 А; а - поверхность контакт-детали, b - область эрозии.

Фиг. 7. РЭМ - изображение поверхности контакт-детали (катода) геркона МКА-14103 (без гальванопокрытия), изготовленной по предлагаемому способу, после 106 срабатываний в режиме 100 В - 0,1 А; а - поверхность контакт-детали, b - область эрозии.

Таким образом, предлагаемый способ позволяет улучшить качество и увеличить ресурс работы герконов за счет подавления пиковой эрозии контактных поверхностей.

Источники информации

1. Карабанов С.М., Майзельс P.M., Шоффа В.Н. // Магнитоуправляемые контакты (герконы) и изделия на их основе. Долгопрудный: Издательский дом «Интеллект», 2011. - 408 с.

2. Патент РФ №2393570. Способ изготовления герконов с азотированными контакт-деталями / Карабанов С.М., Майзельс P.M., Арушанов К.А, Зельцер И.А., Провоторов B.C., опубл. 27.06.2010 г. Бюл. №18.

3. Лахтин Ю.М. Теория и технология азотирования. - М.: Металлургия, 1991. - 319 с.

4. Месяц Г.А. Эктон - лавина электронов из металла // УФН. 1995. Т. 165. №6. С. 601.

5. Zeltser I.A., Karpov A.S., Moos E.N., Rybin N.B., Tolstoguzov A.B. Surface Erosion of Low-Current Reed Switches. // Coatings. 2017. 7, no. 6: 75.

6. Емельянов В.И., Рухляда Н.Я. Дефектно-индуцированная неустойчивость и образование поверхностных структур с двумя масштабами при обработке поверхности плазмой // Наукоемкие технологии. 2009. Т. 10. №6. С. 3-13.

7. Зельцер И.А., Карабанов А.С, Моос Е.Н. Образование диссипативных структур в кристаллах при термо- и электропереносе // ФТТ. 2005. Т. 47. В. 11. С. 1921-1926.

8. Carter G. The physics and applications of ion beam erosion. // J. Phys. D: Appl. Phys. 2001. Vol. 34, Pp. R1- R22.

9. Беграмбеков Л.Б. Процессы в твердом теле под действием ионного и плазменного облучения: Учебное пособие. - М.: МИФИ, 2008. - 196 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С КАРБОНИТРИРОВАННЫМИ КОНТАКТНЫМИ ПОВЕРХНОСТЯМИ | 2010 |

|

RU2457567C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ КОНТАКТНЫМИ ПЛОЩАДКАМИ | 2018 |

|

RU2665689C1 |

| СПОСОБ ГРУППОВОГО ИЗГОТОВЛЕНИЯ ГЕРКОНОВ С АЗОТИРОВАННЫМИ КОНТАКТНЫМИ ПЛОЩАДКАМИ | 2020 |

|

RU2739583C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ КОНТАКТ-ДЕТАЛЯМИ | 2009 |

|

RU2393570C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОГО ИЗГОТОВЛЕНИЯ ГЕРКОНОВ С АЗОТИРОВАННЫМИ КОНТАКТНЫМИ ПЛОЩАДКАМИ | 2020 |

|

RU2742556C1 |

| Устройство для массового изготовления герконов с азотированными контактными площадками | 2022 |

|

RU2795947C1 |

| МАГНИТОУПРАВЛЯЕМЫЙ КОНТАКТ | 2011 |

|

RU2470401C1 |

| Способ изготовления герконов | 2022 |

|

RU2805999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С КОНТРОЛИРУЕМЫМИ ПАРАМЕТРАМИ АЗОТИРУЕМОГО СЛОЯ | 2011 |

|

RU2467425C1 |

| МАГНИТОУПРАВЛЯЕМЫЙ КОНТАКТ | 2006 |

|

RU2304817C1 |

Изобретение относится к области электротехники и может быть использовано в электронной промышленности при изготовлении герметизированных магнитоуправляемых контактов (герконов). Техническим результатом является ограничение объема массопереноса при каждом срабатывании и создание условий на поверхности покрытия, препятствующих локализации эрозии, стимулирующих переход ее к планарному типу. Технический результат достигается за счет формирования в процессе ионно-плазменной обработки на контактных поверхностях геркона квазипериодической структуры азотированных нановыступов в форме конусов (конусоподобной формы) высотой 10-100 нм, диаметром основания 0,5-1 мкм и квазипериодом 1-2 мкм.

Способ изготовления геркона с азотированными и наноструктурированными контактными поверхностями, включающий очистку пермаллоевой проволоки, штамповку контакт-деталей, обезжиривание и промывку, магнитный отжиг, заварку геркона с поддувом азота и отжиг геркона, покрытие выводов и контроль электрических параметров, а также ионно-плазменную обработку геркона после покрытия выводов в режиме многократного воздействия высоковольтных искровых разрядов напряжением 1000-2500 В с периодом воздействия 0,7-1 мс, со сменой через каждые 7-10 мс полярности импульсов на выходе высоковольтного генератора, отличающийся тем, что за каждый полупериод смены полярности на контакты геркона подают 5-14 импульсов напряжения одинаковой полярности, изменяют величину каждого импульса по закону: U=U0e-βtcos(2πϑt+ϕ), где

амплитуда U0 = 1000-2500 В;

коэффициент затухания β=0,1-0,3 мкс-1;

фаза ϕ=0-π;

частота ϑ=300-1000 кГц,

и формируют в течение 1-60 мин на контактирующих поверхностях контакт-деталей квазипериодическую структуру нановыступов в форме конусов (конусоподобной формы) высотой 10-100 нм, диаметром основания 0,5-1 мкм и квазипериодом 1-2 мкм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С КОНТРОЛИРУЕМЫМИ ПАРАМЕТРАМИ АЗОТИРУЕМОГО СЛОЯ | 2011 |

|

RU2467425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ КОНТАКТ-ДЕТАЛЯМИ | 2009 |

|

RU2393570C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОУПРАВЛЯЕМЫХ ГЕРМЕТИЗИРОВАННЫХ КОНТАКТОВ | 2004 |

|

RU2274919C1 |

| Способ изготовления контакт-детелей геркона | 1989 |

|

SU1734128A1 |

| JP 2010140859 A, 24.06.2010 | |||

| US 5909163 A, 01.06.1999. | |||

Авторы

Даты

2018-08-20—Публикация

2018-01-17—Подача