Изобретение относится к электротехнике и может быть использовано в электронной промышленности при изготовлении герметизированных магнитоуправляемых контактов (герконов). Геркон содержит железоникелевые контакт-детали, запаянные в стеклянный баллон. Контакт-детали на конце имеют плоские контактные площадки, которые контактируют между собой контактными поверхностями.

Известен способ, используемый при изготовлении серийного геркона МКА-14103 с длиной стеклянного баллона 14 мм, изложенный в [1], который включает следующие операции.

Пермаллоевую проволоку подвергают очистке от консервирующей смазки в результате обезжиривания в ванне с горячим трихлорэтиленом и последующей ультразвуковой (УЗВ) очистке, после чего она поступает на автомат штамповки контакт-деталей геркона. После обезжиривания в ванне с перхлорэтиленом, сортировки и укладки в технологическую тару контакт-детали подвергают ультразвуковой (УЗВ) промывке в ванне с деионизованной водой и после осушки отжигают в печи в атмосфере водорода с формированием заданных магнитных параметров.

Технологический процесс нанесения на контакт-детали гальванического покрытия включает 17 переходов между различными операциями, в том числе экологически опасные: обезжиривание, декапирование в кислотном растворе, предзолочение, золочение, рутенирование. После УЗВ-промывки и осушки в центрифуге контакт-детали поступают на заварку в стеклянный баллон, заполненный азотом.

Заваренные герконы после отжига стеклянного баллона и магнитострикционной тренировки поступают на химическое полирование выводов с последующим лужением и контролем электрических параметров.

Существенными недостатками данного способа являются: большой расход и потери драгоценных материалов, большая длительность изготовления, сложность и дороговизна оборудования, большие энергетические затраты, сложность осаждения сплава, заданного химического и фазового состава и заданной структуры, сложность получения тонких беспористых или толстых пленок с низкими внутренними напряжениями и с высокой адгезией к материалу контакт-детали.

Известен способ изготовления герконов с азотированными контакт-деталями, описанный в патенте [2].

Способ включает: очистку пермаллоевой проволоки, штамповку контакт-деталей, обезжиривание и промывку, магнитный отжиг, заварку геркона, ионно-плазменную обработку контакт-деталей искровыми разрядами, геркон подвергают ионно-плазменной обработке в режиме многократного воздействия высоковольтных искровых разрядов напряжением 1000-2500 В в течение 0,05-0,2 мс, с периодом воздействия 0,7-1 мс со сменой через каждые 7-10 мс полярности импульсов на выходе высоковольтного генератора, приводящей после такой обработки в течение 30 с к образованию на контактирующих поверхностях контакт-деталей участков объемного азотирования с глубиной до 80 нм.

Недостатком способа являются высокая стоимость применяемого высокочастотного, высоковольтного оборудования, недостаточная твердость контактных поверхностей и, как следствие, высокая себестоимость и недостаточно высокая эрозионная стойкость герконов. В этом случае напряжение разрядом 1000-2500 В выше напряжения пробоя геркона и превращение разряда из искрового в дуговой прекращается ввиду кратковременности импульса и ограниченности времени обработки за период.

Наиболее близким способом изготовления геркона является способ [3] изготовления геркона с азотированными контактными площадками, включает: очистку пермаллоевой проволоки, штамповку контакт-деталей, обезжиривание и промывку, магнитный отжиг, заварку геркона с поддувом азота и отжиг геркона, покрытие выводов, ионно-плазменную обработку геркона, которую проводят в условиях воздействия на контакт-детали геркона переменных магнитного и электрического полей, вызывающих периодическое замыкание - размыкание контакт-деталей с частотой 200-1000 Гц, протекание - разрыв электрического тока через геркон под действием приложенного к его контакт-деталям напряжения 100-250 В, переменного тока 10-250 мА с частотой смены полярности 50 Гц в течение 0,25-60 мин.

Существенными недостатками данного способа являются: низкая производительность оборудования и недостаточная эрозионная стойкость герконов.

Такой режим обработки приводит, при сближении контакт-деталей, к искровому пробою межконтактного промежутка и к микровзрывам материалов контакт-деталей, а при их размыкании (разрыве тока), к микровзрыву расплавленного мостика, возникающего при расплавлении области стягивания тока между контакт-деталями геркона, ионизации межконтактной среды (азота), массопереносу вещества, образовавшегося при микровзрывах, в плазменной, паровой и жидкой фазах с одной контакт-детали (анода) на другую (катод) в среде азотной плазмы и, в результате, к электроискровому легированию азотом (азотированию) поверхности контакт-деталей геркона. Таким образом, в предлагаемом способе группового изготовления герконов с азотированными контактными площадками (КП) процесс азотирования поверхности контакт-деталей геркона осуществляется за счет переноса на катод материала анода в среде азотной плазмы.

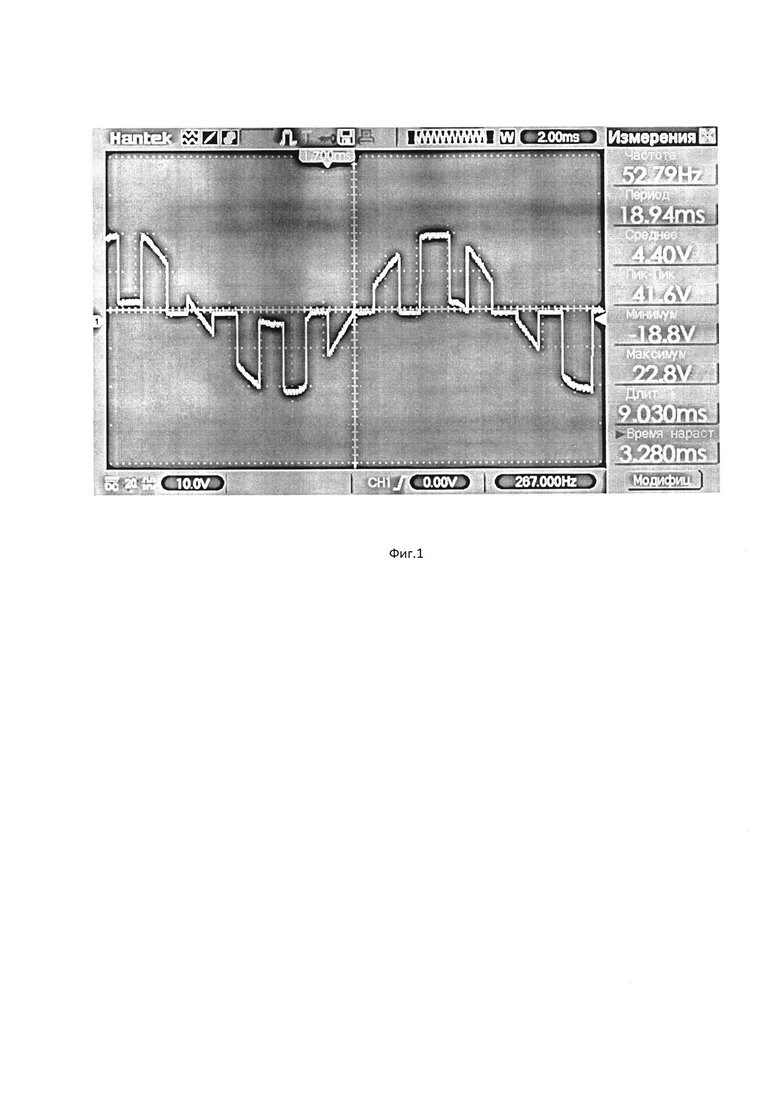

Осциллограмма тока при обработке деталей приведена на фиг. 1.

Видно, что продолжительность замкнутого состояния геркона на данном рисунке примерно 2 миллисекунды и продолжительность разомкнутого также 2 миллисекунды. Длительность полуволны от 50 Гц 10 миллисекунд. А подъем, исходя из осциллограммы (искра при замыкании), и спад при размыкании контактных площадок составляет не более 1 микросекунды. То есть время азотирования составляет не более сотой части от общего времени обработки. Тем не менее, результаты обработки положительные, азотирование происходит, и на поверхности контакт-деталей обнаруживается азот.

При замыкании геркона происходят образование искры и азотирование. Ток при этом является результатом деления напряжения на нагрузочное сопротивление и не превышает 1 А. Обычно составляет величину порядка 0,1 А во время менее микросекунды. Затем геркон замыкается и через него проходит ток. В момент выключения также происходит азотирование во время менее микросекунды. Однако и в замкнутом и в разомкнутом состоянии азотирования не происходит. Выбор параметров обработки усложняется из-за множества факторов и не всегда оптимален с точки зрения повышения производительности, сокращения времени обработки, повышения качества азотирования.

Задачей настоящего изобретения является оперативный выбор режима обработки, обеспечивающий максимальное использование времени обработки контактных поверхностей и наращивание азотируемого слоя, за счет увеличения эффективности обработки. В обработку дополнительно к электроискровому азотированию искрами при замыкании-размыкании контактных пластин, включается плазменная обработка шнурами азотной плазмы в продольном магнитном поле, повышающая время азотирования за период изменения напряжения более чем в 100 раз.

Задача решается тем, что предлагается:

П. 1. Способ изготовления геркона с азотированными контактными площадками включает: очистку пермаллоевой проволоки, штамповку контакт-деталей, обезжиривание и промывку, магнитный отжиг, заварку геркона с поддувом азота и отжиг геркона, покрытие выводов, ионно-плазменную обработку геркона, которую проводят в условиях воздействия на контакт-детали геркона переменных магнитного и электрического полей, вызывающих периодическое замыкание - размыкание контакт-деталей с частотой 200-1000 Гц, протекание - разрыв электрического тока через геркон под действием приложенного к его контакт-деталям напряжения 100-250 В, переменного тока 10-250 мА с частотой смены полярности 50 Гц в течение 0,25-60 мин, и контроль электрических параметров, отличающийся тем, что напряжение обработки выбирают ниже напряжения пробоя геркона на 20-80 В, выбирают частоту коммутаций, которая обеспечивает надежное замыкание-размыкание контакт-деталей геркона, включают напряжение, устанавливают величину магнитного поля, обеспечивающего режим замыкания-размыкания обрабатываемых герконов, по току блока питания и, визуально, по наличию свечения между контакт-деталями герконов; в процессе обработки в результате расходования азотной атмосферы геркона происходит снижение давления, ток блока питания возрастает, напряжение уменьшают на 5-10 вольт и продолжают обработку, после следующего возрастания тока, операцию снижения напряжения неоднократно повторяют, не прерывая процесс, до снижения напряжения пробоя герконов на 16-25%.

П. 2. Способ группового изготовления герконов с азотированными контактными площадками по П. 1, отличающийся тем, что устанавливают ограничительным сопротивлением величину коммутируемого тока, чтобы обеспечить переключаемую мощность на 10-50% ниже допустимой для данного типа герконов.

П. 3. Способ группового изготовления герконов с азотированными контактными площадками по П. 1, отличающийся тем, что герконы располагают перпендикулярно направлению магнитного поля.

П. 4. Способ группового изготовления герконов с азотированными контактными площадками по П. 3, отличающийся тем, что контакты геркона располагают перпендикулярно магнитному полю и в центре симметрии магнитного поля.

П. 5. Способ группового изготовления герконов с азотированными контактными площадками по П. 1, отличающийся тем, что создают магнитное поле, переключающее геркон, не менее 0,03 Тл.

П. 6. Способ группового изготовления герконов с азотированными контактными площадками по П. 1, отличающийся тем, что снижение напряжения проводят по осциллограмме тока блока питания.

П. 7. Способ группового изготовления герконов с азотированными контактными площадками по П. 6, отличающийся тем, что проводят автоматическое снижение напряжения по анализу спектра (амплитуды, формы) тока блока питания с помощью программируемого управления по выбранным критериям.

П. 8. Способ группового изготовления герконов с азотированными контактными площадками по П. 1., отличающийся тем, что максимальную частоту переключения герконов выбирают по наличию четких пиков осциллограммы тока блока питания.

Совокупность отличительных признаков приводит к формированию азотированных контактных площадок и к достижению нового технического результата.

Техническим результатом заявленного способа является снижение себестоимости азотирования геркона за счет снижения времени обработки. Результат достигается за счет более полного использования времени обработки и проведения ионно-плазменной обработки одновременно с электроискровой.

Искровая обработка идет только в моменты замыкания или размыкания (Фиг. 1) и имеет продолжительность порядка 1 мкс.

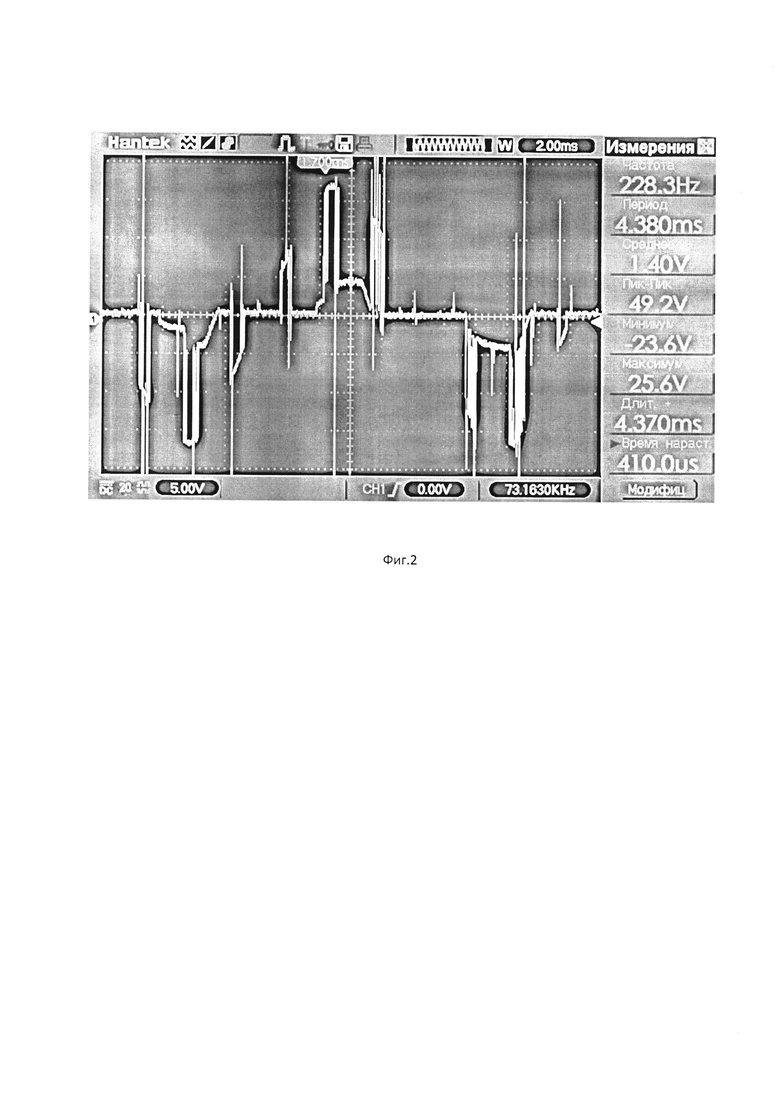

На осциллограмме тока (Фиг. 2) наблюдаются как пики, обусловленные коммутацией, так и разрядом между разомкнутыми контактами геркона. Ток идет как во время замыкания, так и во время размыкания.

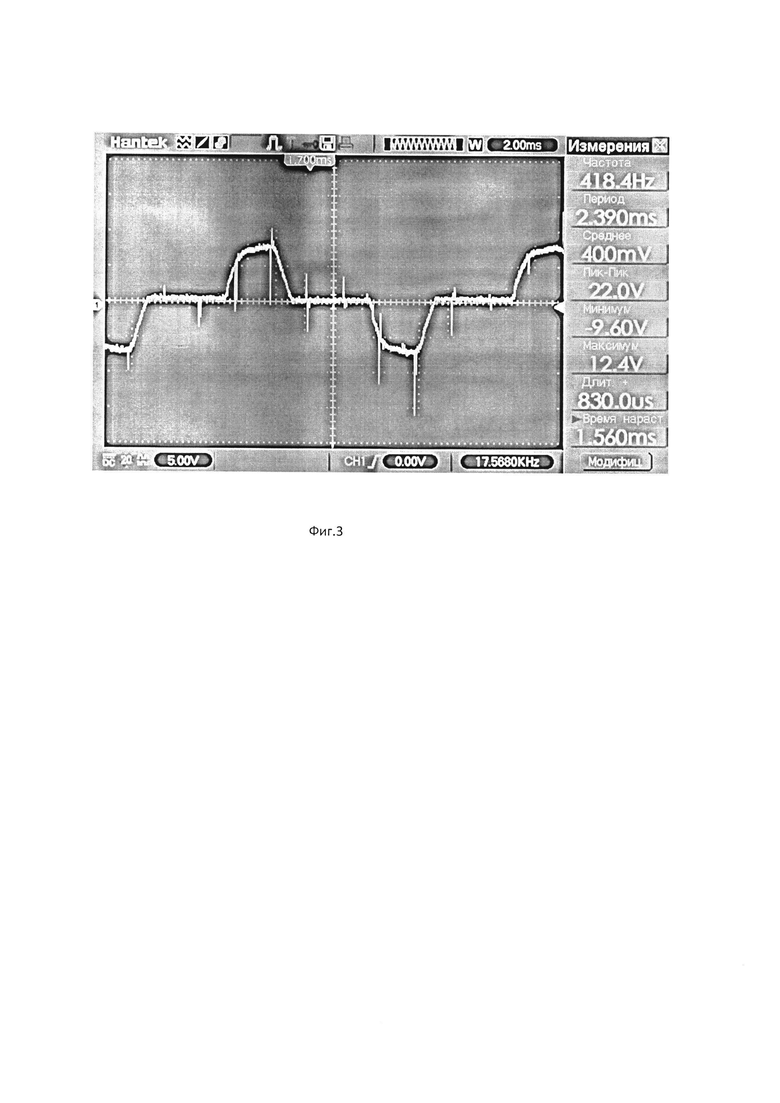

Окончательный вид протекающего тока формируется в виде колоколообразной сплошной кривой с отдельными импульсами, обусловленными замыканием-размыканием геркона (фиг. 3). Полярность разряда меняется 100 раз в секунду и поэтому обрабатываются обе контактные поверхности. Ток ограничивается ограничительными сопротивлениями. Время обработки за период выросло примерно с 2 микросекунд до 2 миллисекунд. В процессе обработки давление азота в баллоне геркона падает за счет связывания азота в нитриды железа и никеля. Напряжение пробоя также меняется, оно уменьшается, так как значение pd ( р - давление в газа в герконе, d - расстояние между контактами) находится на правой ветви кривой Пашена. И это также приводит к изменению вольт-амперной характеристики.

Известно влияние магнитного поля на формирование разряда в газах. Магнитное поле меняет траектории движения ионов и электронов. При продольном расположении магнитного поля электроны и ионы приобретают круговое движение и формируется плазменный шнур, стабилизирующий разряд. Это используется, например, в дуоплазмотронах и в ТОКАМАКах. Разряд становится более устойчивым и горит при меньших напряжениях при симметричном расположении его относительно магнитного поля. Известно также, что при расстояниях единицы микрон в газах закон Пашена не соблюдается и разряд может зажигаться при меньших значениях произведения давления на расстояние. Поперечное магнитное поле используется для гашения разряда. Поэтому в герконах с газовым наполнением возможна длительная работа при напряжениях 200 В за счет того, что в реле используется продольное магнитное поле, которое идет вдоль оси катушки реле и поперек газового разряда между контакт-деталями. В результате получаются разряды с разными вольт-амперными характеристиками. В нашем случае возникает разряд с непрерывным инициированием его искрами при замыкании-размыкании и симметричным расположением магнитного поля в момент возникновения разряда.

На фиг. 2 наблюдается этот переход, когда плазменный разряд горит не все время в герконе в разомкнутом состоянии.

Суммарное действие искровых и плазменных разрядов уменьшает время обработки (азотирования) по сравнению с прототипом.

То есть повышается производительность.

Выбор тока обработки зависит от ограничительного сопротивления и напряжения. Ток ограничивается допустимой рассеиваемой мощностью геркона. Следует выбрать ток исходя из 50-90% от рекомендуемой максимальной мощности.

Напряжение задают исходя из предварительно измеренного напряжения пробоя. Если планируется быстрее перейти к получению плазмы, то разность между напряжением пробоя и напряжением питания устанавливают, например, 40 В, если планируется обработать дольше, то на 60-70 В меньше напряжения пробоя.

В начале процесса обработки наблюдается осциллограмма, фиг. 1. Импульсы с четкими границами. Затем режим переходит к осциллограмме на фиг. 2. На ней наблюдаются, как импульсы включения-выключения, так и кривая, обусловленная горением плазменного разряда.

При дальнейшем падении давления наблюдается режим, при котором включение-выключение трудно заметить на фоне разряда. При незначительном 5-10 В снижении напряжения питания наблюдается переход к осциллограмме тока, аналогичной фиг. 1. При продолжении процесса осциллограмма тока переходит от формы фиг. 1 к форме фиг. 2 и к форме фиг. 3. И при повторном снижении напряжения все наблюдаемые явления повторяются. По анализу осциллограммы можно задать необходимые изменения напряжения для поддержания требуемого режима обработки.

Величина индукции магнитного поля на герконе регулируется расстоянием между статором и ротором с магнитами.

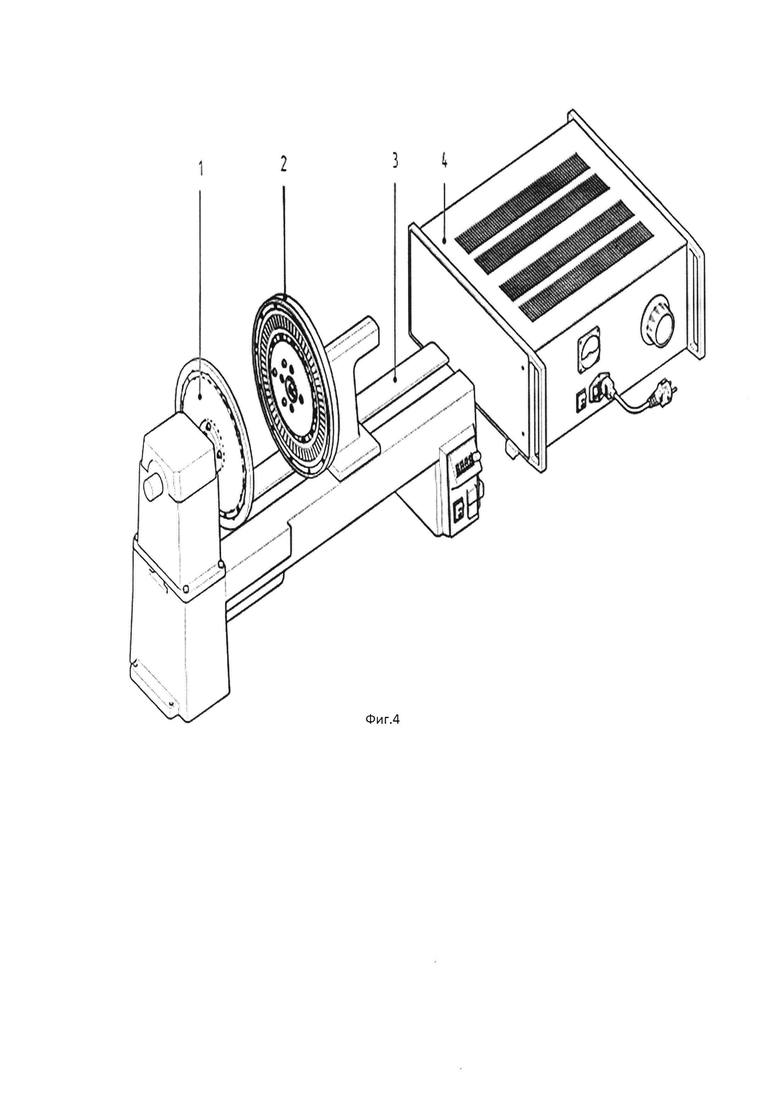

Устройство для реализации способа.

Состав устройства.

1 - ротор содержит 12 магнитов диаметром 15 мм толщиной 5 мм с направлением магнитного поля перпендикулярно плоскости ротора. Ротор сбалансирован и может вращаться со скоростью до 3800 оборотов в минуту.

2 - статор содержит контактные площадки для крепления и токоподвода к герконам.

3 - привод обеспечивает вращение ротора.

4 - блок питания обеспечивает напряжение до 250 В и ток до 6 А, содержит регулирующее и разделительные трансформаторы.

Устройство изображено на фиг. 4.

Работа по способу. Пример 1. Контакт-детали серийно выпускаемого геркона, например, МКА-14103, изготовленные из железоникелевого сплава «Дилатон 52» и не имеющие Au-Ru контактных покрытий, после магнитного отжига заваривают в стеклянные баллоны (длина (L) - 14,2 мм, диаметр (D) - 2,3 мм) в атмосфере азота. После отжига и нанесения покрытий на выводы 2 партии герконов в количестве 60 шт. устанавливают на статоры таким образом, чтобы выводы герконов имели надежный омический контакт с проводящими дорожками статоров. Эти дорожки постоянно, на протяжении всего цикла работы установки, находятся под напряжением до 250 В - 50 Гц, подаваемым от блока питания в форме синусоиды, ротор и статор сближаются на расстояние 0.5-3 см между собой (расстояние, при котором магниты могут замыкать герконы), при движении подвижного крепления по станине и фиксируются фиксаторами. Кроме того, есть возможность регулировать положение статора относительно ротора микрометрической подачей крепления статора.

12 шт. постоянных магнитов вращаются со скоростью 1660 об/мин, замыкая контакт-детали герконов. Частота замыкания - размыкания 332 Гц.

Ток через геркон при замкнутых его контактах достигал 110 мА.

Таким образом, продолжительность обработки герконов составила 6 мин, а производительность - 600 шт./час. Сокращение времени обработки, по сравнению с предшествующей технологией, составило более чем в 3 раза.

При сближении контакт-детали под действием магнитного поля постоянного магнита происходит искровой пробой межконтактного промежутка, микровзрывы материалов контакт-деталей, а их размыкание (разрыв тока) приводит к микровзрыву расплавленного мостика, возникающего при расплавлении области стягивания тока между контакт-деталями геркона. Вещество, образованное микровзрывами, в плазменной, паровой и жидкой фазе переносится с одной контакт-детали (анод) на другую (катод) в среде азотной плазмы, что приводит к электроискровому легированию азотом (азотированию) поверхности контакт-деталей геркона. В замкнутом состоянии азотирования не происходит.

При размыкании контактных площадок продольным магнитным полем формируется плазменный шнур, который содержит азотную плазму, азотирующую контактные площадки в течение всего времени разрыва контакта.

Контактные площадки, вследствие азотирования, становятся коррозионно- и эрозионностойкими, а сопротивление герконов - более низким и стабильным.

Работа по способу. Пример 2.

Все параметры те же. Установлено 12 герконов.

Структура и элементный состав поверхности образцов исследованы методами растровой электронной, атомно-силовой микроскопии и рентгеноспектрального микроанализа.

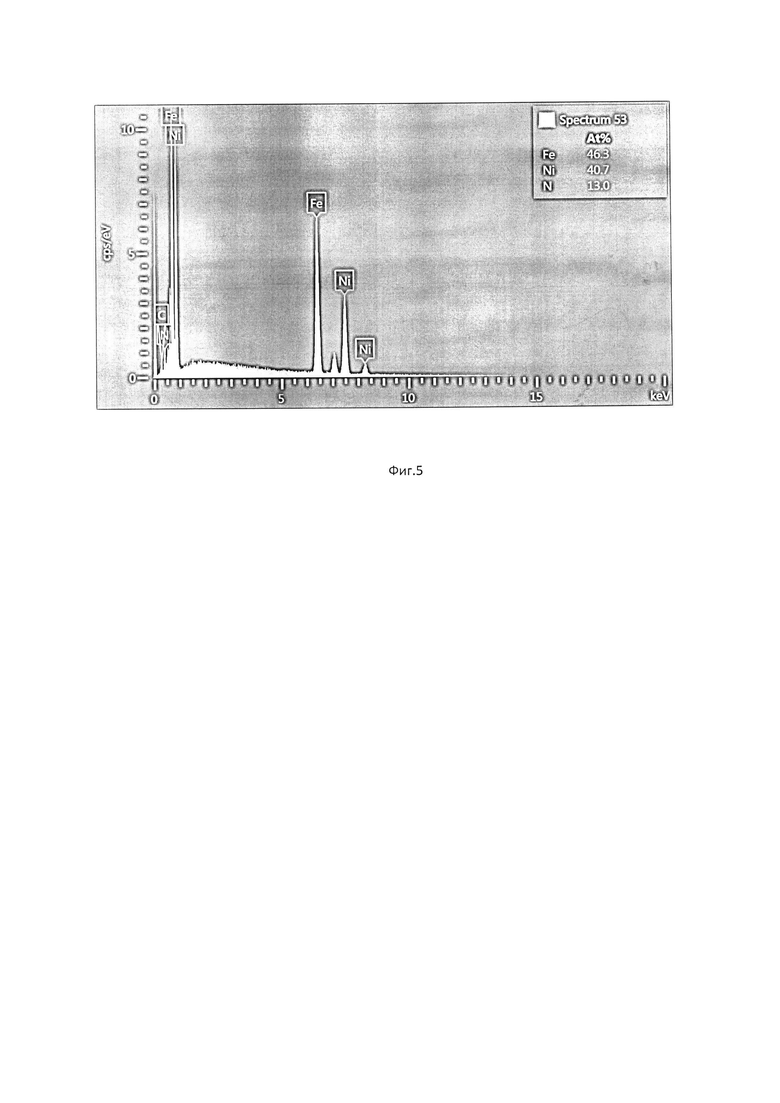

Полученные изображения и рентгеноспектральный анализ участка поверхности контакта геркона после его одновременной искровой и плазменной электрообработки в режиме I=110 мА, при частоте 1660 показали, что на поверхности контакта сформировалась азотированная контактная площадка. Концентрация азота, усредненная по глубине выхода рентгеновского сигнала (фиг. 5) из приповерхностного слоя КП, составила до 13 ат.%.

Измерения сопротивления геркона и напряжения пробоя проводились до и после обработки. Сопротивление снизилось до 0,1 Ом от по сравнению с 0,2 Ом от исходного.

Таким образом, видим, что заявленный способ устраняет недостатки прототипа и превосходит его, что в конечном итоге снижает себестоимость герконов, изготовленных по заявленному способу, и повышает их конкурентную способность на мировом рынке.

Фиг. 1. Осциллограмма искровой обработки.

Фиг. 2. Осциллограмма одновременной искровой и плазменной обработки.

Фиг. 3. Осциллограмма плазменной обработки.

Фиг. 4. Устройство для обработки герконов. 1. Ротор. 2. Статор. 3. Привод вращения ротора. 4. Блок питания.

Фиг. 5. РСМА - спектр участка поверхности контактной площадки.

Источники информации

1. Карабанов С.М., Майзельс P.M., Шоффа В.Н. // Магнитоуправляемые контакты (герконы) и изделия на их основе. Долгопрудный: Издательский дом «Интеллект», 2011. - 408 с.

2. Патент РФ №2393570. Способ изготовления герконов с азотированными контакт-деталями / Карабанов С.М., Майзельс P.M., Арушанов К.А, Зельцер И.А., Провоторов B.C., опубл. 27.06.2010 г. Бюл. №18.

3. Патент РФ №2665689. Способ изготовления геркона с азотированными контактными площадками / Зельцер И.А., Колесова С.А., Трунин Е.Б., Шкутенко Л.Н. опубл. 04.09.2018 г. Бюл. №2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ КОНТАКТНЫМИ ПЛОЩАДКАМИ | 2018 |

|

RU2665689C1 |

| СПОСОБ ГРУППОВОГО ИЗГОТОВЛЕНИЯ ГЕРКОНОВ С АЗОТИРОВАННЫМИ КОНТАКТНЫМИ ПЛОЩАДКАМИ | 2020 |

|

RU2739583C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОГО ИЗГОТОВЛЕНИЯ ГЕРКОНОВ С АЗОТИРОВАННЫМИ КОНТАКТНЫМИ ПЛОЩАДКАМИ | 2020 |

|

RU2742556C1 |

| Устройство для массового изготовления герконов с азотированными контактными площадками | 2022 |

|

RU2795947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ И НАНОСТРУКТУРИРОВАННЫМИ КОНТАКТНЫМИ ПОВЕРХНОСТЯМИ | 2018 |

|

RU2664506C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С КОНТРОЛИРУЕМЫМИ ПАРАМЕТРАМИ АЗОТИРУЕМОГО СЛОЯ | 2011 |

|

RU2467425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С КАРБОНИТРИРОВАННЫМИ КОНТАКТНЫМИ ПОВЕРХНОСТЯМИ | 2010 |

|

RU2457567C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ КОНТАКТ-ДЕТАЛЯМИ | 2009 |

|

RU2393570C1 |

| МАГНИТОУПРАВЛЯЕМЫЙ КОНТАКТ | 2011 |

|

RU2470401C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ГЕРКОНОВ | 2022 |

|

RU2791089C1 |

Изобретение относится к электротехнике и может быть использовано в электронной промышленности при изготовлении герметизированных магнитоуправляемых контактов (герконов). Техническим результатом заявленного способа является снижение себестоимости геркона за счет внедрения способа обработки, в котором происходят одновременно искровая и ионноплазменная обработка контактов геркона. Повышается производительность оборудования за счет снижения времени обработки. В данном способе вместе с кратковременными искровыми разрядами длительностью менее 1 микросекунды между контактами геркона зажигается более длительный (в тысячу раз) до нескольких миллисекунд плазменный разряд. В результате обработка производится более быстро и качественно. Способ изготовления геркона позволяет сформировать азотированные контактные площадки непосредственно там, где при коммутации электрического тока происходит физический контакт контакт-деталей геркона, что повышает эрозионную стойкость. 7 з.п. ф-лы, 5 ил.

1. Способ изготовления герконов с азотированными контактными площадками включает: очистку пермаллоевой проволоки, штамповку контакт-деталей, обезжиривание и промывку, магнитный отжиг, заварку геркона с поддувом азота и отжиг геркона, покрытие выводов, ионно-плазменную обработку геркона, которую проводят в условиях воздействия на контакт-детали геркона переменных магнитного и электрического полей, вызывающих периодическое замыкание-размыкание контакт-деталей с частотой 200-1000 Гц, протекание - разрыв электрического тока через геркон под действием приложенного к его контакт-деталям напряжения 100-250 В, переменного тока 10-250 мА с частотой смены полярности 50 Гц в течение 0,25-60 мин, и контроль электрических параметров, отличающийся тем, что напряжение обработки выбирают ниже напряжения пробоя геркона на 20-80 В, выбирают частоту коммутаций, которая обеспечивает надежное замыкание-размыкание контакт-деталей геркона, включают напряжение, устанавливают величину магнитного поля, обеспечивающего режим замыкания-размыкания обрабатываемых герконов, по току блока питания и, визуально, по наличию свечения между контакт-деталями герконов; в процессе обработки в результате расходования азотной атмосферы геркона происходит снижение давления, ток блока питания возрастает, напряжение уменьшают на 5-10 вольт и продолжают обработку, после следующего возрастания тока, операцию снижения напряжения неоднократно повторяют, не прерывая процесс, до снижения напряжения пробоя герконов на 16-25%.

2. Способ изготовления герконов с азотированными контактными площадками по п. 1, отличающийся тем, что устанавливают ограничительным сопротивлением величину коммутируемого тока, чтобы обеспечить переключаемую мощность на 10-50% ниже допустимой для данного типа герконов.

3. Способ изготовления герконов с азотированными контактными площадками по п.1, отличающийся тем, что герконы располагают перпендикулярно направлению магнитного поля.

4. Способ изготовления герконов с азотированными контактными площадками по п. 3. отличающийся тем, что контакты геркона располагают перпендикулярно магнитному полю и в центре симметрии магнитного поля.

5. Способ изготовления герконов с азотированными контактными площадками по п. 1, отличающийся тем, что создают магнитное поле, переключающее геркон не менее 0,03 Тл.

6. Способ изготовления герконов с азотированными контактными площадками по п. 1, отличающийся тем, что снижение напряжения проводят по осциллограмме тока блока питания.

7. Способ изготовления герконов с азотированными контактными площадками по п. 6, отличающийся тем, что проводят автоматическое снижение напряжения по анализу спектра амплитуды, формы тока блока питания с помощью программируемого управления по выбранным критериям.

8. Способ изготовления герконов с азотированными контактными площадками по п. 1, отличающийся тем, что максимальную частоту переключения герконов выбирают по наличию четких пиков осциллограммы тока блока питания.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ КОНТАКТНЫМИ ПЛОЩАДКАМИ | 2018 |

|

RU2665689C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ КОНТАКТ-ДЕТАЛЯМИ | 2009 |

|

RU2393570C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ГЕРКОНОВ | 2022 |

|

RU2791089C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ И НАНОСТРУКТУРИРОВАННЫМИ КОНТАКТНЫМИ ПОВЕРХНОСТЯМИ | 2018 |

|

RU2664506C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2020 |

|

RU2751790C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С КАРБОНИТРИРОВАННЫМИ КОНТАКТНЫМИ ПОВЕРХНОСТЯМИ | 2010 |

|

RU2457567C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С КОНТРОЛИРУЕМЫМИ ПАРАМЕТРАМИ АЗОТИРУЕМОГО СЛОЯ | 2011 |

|

RU2467425C1 |

| US 5909163 A1, 01.06.1999 | |||

| US 3108900 A1, 29.10.1963. | |||

Авторы

Даты

2023-10-24—Публикация

2022-12-22—Подача