Изобретение относится к неразрушающему контролю технического состояния газотурбинных двигателей, а именно к способам технической диагностики дефектов подшипников качения газотурбинного двигателя при испытаниях и в эксплуатации, и может найти применение в двигателестроении для выявления наличия дефекта недостаточной смазки подшипника качения.

Известен способ диагностики дефекта смазки узлов механизмов (описание изобретения к патенту РФ №2138046, МПК G01N 33/30, G01M 7/02, опубл. 20.09.1999), когда о смазочной способности масла судят по величине среднеквадратического значения виброускорения путем измерения на поверхности узла механизма вибрации в широкой полосе частот (1400-40000 Гц).

Недостатком данного способа диагностики является то, что полезный сигнал, повышающий интегральный уровень среднеквадратического значения виброускорения, маскируется в широком диапазоне частот за счет повышения среднеквадратического значения виброускорения на частотах следования (мелькания) лопаток венцов рабочих колес ротора и приводных агрегатов, на частотах пересопряжения зубьев зубчатых колес и т.д. Поэтому выделение слабого полезного сигнала на фоне сильных помех затрудняет и делает ненадежной диагностику на стадии зарождения дефекта.

Известен способ диагностики дефекта смазки подшипника качения (Тейлор «Идентификация дефектов подшипников с помощью спектрального анализа». Труды американского общества инженеров-механиков. Конструирование, 1980, т. 102, №2), при котором в диапазоне частот вращения ротора измеряют и регистрируют корпусную вибрацию в виде амплитудно-частотного спектра, наблюдают за появлением в этом спектре диагностических составляющих, делают вывод о наличии дефекта смазки подшипника.

Способ диагностики недостаточно надежен из-за возможности постановки ложного диагноза по причине присутствия в спектре составляющих, которые можно принять за составляющие, характеризующие наличие дефекта недостаточности смазки подшипника, при отсутствии такового, что не позволяет его использовать на стадии зарождения дефекта.

Наиболее близким к предлагаемому является способ диагностики технического состояния подшипника качения опоры ротора газотурбинного двигателя, при котором предварительно определяют первую критическую частоту вращения, при работе двигателя измеряют температуру подшипника и корпусную вибрацию, которую регистрируют в виде амплитудно-частотного спектра, наблюдают за появлением в нем составляющих, по которым делают вывод о наличии дефекта недостаточной смазки подшипника (описание изобретения к патенту РФ №2460053, МПК G01M 7/02, опубл. 27.08.2012. Бюл. №24).

Для повышения эффективности диагностирования недостаточности смазки подшипника за составляющими наблюдают на наибольшем из установленных режимов диагностики. Для подтверждения наличия дефекта смазки измеряют и контролируют увеличение температуры обоймы подшипника.

Недостатками наиболее близкого способа диагностики дефекта недостаточной смазки подшипника являются следующие.

Способ позволяет выполнять диагностику дефекта смазки подшипника лишь на заключительной стадии развития дефекта. При этом на режиме диагностики в спектре вибрации присутствует составляющая на первой критической частоте вращения ротора, появляющаяся при развитом дефекте, когда подшипник может получить значительные повреждения, работая при скудной смазке. В этом случае необходимо в экстренном порядке завершить работу двигателя во избежание его повреждений.

Кроме того, способ неприменим для диагностирования ранней стадии развития дефекта, т.к. при этом в спектре вибрации еще отсутствует составляющая на первой критической частоте. Нахождение составляющих, кратных от отсутствующей в нем составляющей (при частоте вращения ротора, отличной от первой критической частоты), не представляется возможным, несмотря на то, что ее значение известно заранее.

Кроме того, ограничением для применения данного способа является то, что диагностика дефекта недостаточной смазки подшипника выполняется на дополнительном (искусственно созданном) диагностическом режиме. Выбор режимов работы газотурбинного двигателя определяется условиями проведения испытаний, при которых работа двигателя выполняется на приведенных частотах вращения ротора. В данном способе режим диагностики имеет место на фиксированной физической (измеренной) частоте вращения ротора, и в зависимости от климатических условий будет проявляться на разных приведенных частотах вращения, т.е. «плавать» по отношению к режимам работы двигателя, установленным программой испытаний.

Технической задачей изобретения является создание способа, позволяющего выполнять эффективную диагностику технического состояния подшипника качения ротора газотурбинного двигателя при появлении дефекта недостаточной смазки во избежание повреждения подшипника и двигателя в целом.

Техническими результатами, на достижение которых направлено предлагаемое изобретение, являются:

- повышение надежности диагностики на начальной стадии развития дефекта смазки подшипника за счет того, что в процессе ее выполнения в спектре корпусной вибрации сразу видны составляющие, равноотстоящие от составляющей на частоте вращения ротора (остается только определить величину, на которую они отстоят);

- оперативность получения диагноза появления дефекта смазки подшипника ротора газотурбинного двигателя за счет обнаружения зарождающегося дефекта;

- расширение возможностей способа диагностики: отказ от искусственно установленного режима диагностики, используемого в прототипе, и не требующегося при проведении испытаний и в эксплуатации.

Технический результат достигается тем, что в способе диагностики технического состояния подшипника качения ротора газотурбинного двигателя, при котором предварительно определяют первую критическую частоту вращения, при работе двигателя измеряют температуру подшипника и корпусную вибрацию, которую регистрируют в виде амплитудно-частотного спектра, наблюдают за появлением в нем составляющих, по которым делают вывод о наличии дефекта недостаточной смазки подшипника, в отличие от известного, изменяют частоту вращения ротора, наблюдают за появлением в спектре корпусной вибрации составляющих, равноотстоящих от составляющей на частоте вращения ротора, если они отстоят на величину первой критической частоты вращения и при этом увеличивается температура подшипника, делают вывод о появлении дефекта его недостаточной смазки.

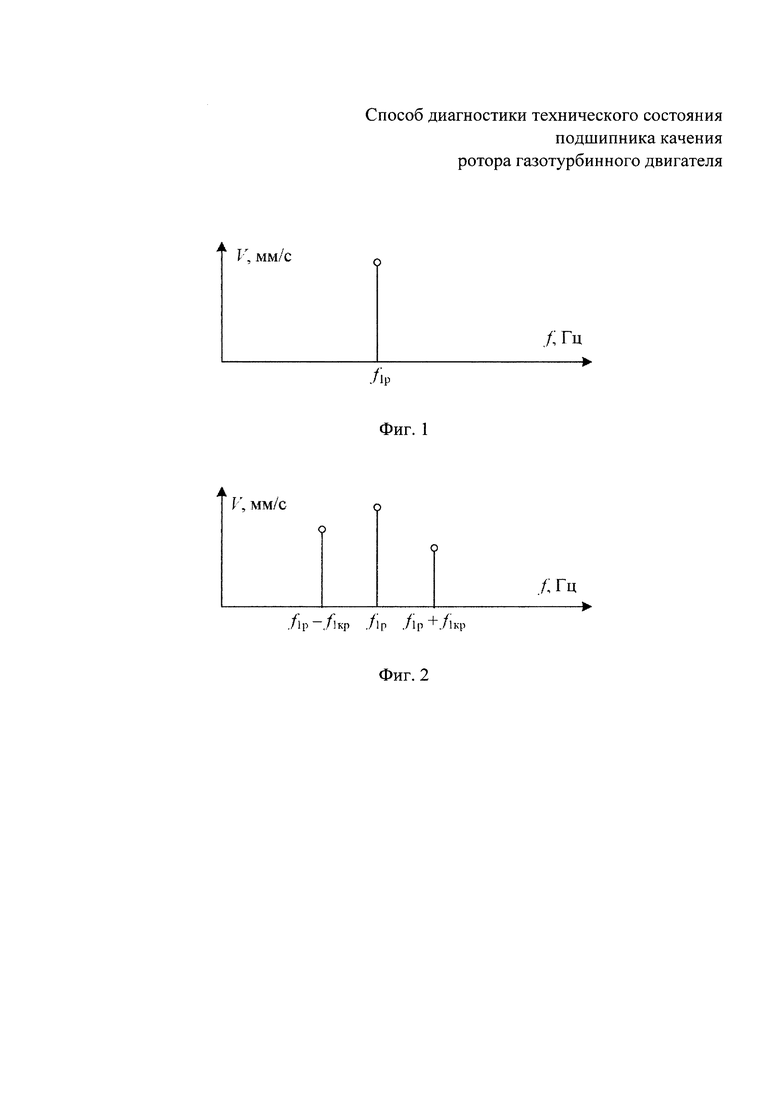

Изобретение поясняется чертежами, на которых изображены: фиг. 1 - спектр корпусной вибрации при нормальной (штатной) работе двигателя; фиг. 2 - спектр корпусной вибрации при появлении дефекта недостаточной смазки подшипника.

Способ осуществляют следующим образом.

Предварительно расчетным (например, с помощью DINAMICS 4.10 или ANSYS 17) и/или экспериментальным (по анализу вибрации) путем определяют первую критическую частоту вращения ротора ƒ1кр.

При работе газотурбинного двигателя измеряют и контролируют температуру подшипника. Измеряют корпусную вибрацию, например, с помощью используемого для контроля вибрации вибропреобразователя, установленного на корпусе двигателя, вблизи исследуемого подшипника, или непосредственно на его опору.

Регистрируют корпусную вибрацию в виде амплитудно-частотного спектра, например, с помощью алгоритма быстрого преобразования Фурье в частотном диапазоне, включающем удвоенную частоту вращения ротора.

В процессе работы двигателя при изменении (увеличении или снижении) частоты вращения ротора наблюдают за появлением в спектре корпусной вибрации дискретных составляющих, равноотстоящих от составляющей на частоте вращения ротора, которые превышают уровень шумов и за изменением температуры подшипника.

Определяют, на какую величину они отстоят от составляющей на частоте вращения ротора. Если составляющие равноотстоят от составляющей на частоте вращения ротора на величину, равную первой критической частоте вращения и при этом наблюдается повышение температуры подшипника, то диагностируют наличие дефекта недостаточности его смазки.

Пример осуществления способа.

Способ был реализован в процессе стендовых испытаний газотурбинного двигателя. Для измерения и контроля вибрации использовали вибропреобразователь (акселерометр), смонтированный на корпусе двигателя, имеющем силовую связь с корпусом подшипника.

Предварительно, до проведения испытаний двигателя, расчетным путем определили первую критическую частоту вращения ротора. Для ее расчета производили построение его динамической модели в виде 2D-модели с помощью балочных элементов для использования программного продукта расчета динамических характеристик роторов DINAMICS 4.10. Критическую частоту, определенную расчетным путем, уточнили экспериментально по анализу вибрации, она составила ƒ1кр=123 Гц.

При нормальной (штатной) работе двигателя в спектре корпусной вибрации присутствовала одна составляющая на частоте первой роторной гармоники ƒ1р=369 Гц (фиг. 1).

В ходе длительной наработки двигателя при снижении частоты вращения ротора в спектре корпусной вибрации появились две составляющие, равноотстоящие от составляющей на частоте вращения ротора (первой роторной гармоники) ƒ1р. Уровень этих составляющих превышал уровень шумов. Было установлено, что данные составляющие отстоят от частоты вращения ротора ƒ1р на величину первой критической частоты вращения ƒ1кр=123 Гц. На фиг. 2 видны составляющие: (ƒ1р-ƒ1кр)=246 Гц и (ƒ1р+ƒ1кр)=492 Гц.

При этом также наблюдалось плавное увеличение контролируемой температуры подшипника от 135 до 150°C.

Испытания были остановлены. Выполненная разборка и дефектация опоры подшипника подтвердила, что появление в спектре указанных составляющих, сопровождавшееся увеличением контролируемой температуры подшипника, является свидетельством начала развития дефекта его недостаточной смазки.

При последующих испытаниях было подтверждено, что спектр, показанный на фиг. 2, соответствует начальной стадии развития дефекта смазки подшипника.

В процессе наработки двигателя появление этих составляющих наблюдалось сначала при снижении частоты вращения ротора. При этом их появление не только при снижении, но при повышении частоты вращения ротора, следует считать настораживающим фактом развития дефекта смазки подшипника.

Использование данного способа диагностики дефекта недостаточной смазки подшипника качения позволяет повысить оперативность и надежность диагностики на стадии появления дефекта смазки подшипника, что позволяет избежать повреждения подшипника и двигателя в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРОДИАГНОСТИКИ ДЕФЕКТА СМАЗКИ ПОДШИПНИКА КАЧЕНИЯ | 2011 |

|

RU2460053C1 |

| Способ диагностики технического состояния газотурбинного двигателя | 2023 |

|

RU2812379C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКА КАЧЕНИЯ РОТОРА ТУРБОМАШИНЫ | 2019 |

|

RU2709238C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕМЕНТОВ ДВИГАТЕЛЯ | 2012 |

|

RU2510493C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕЖРОТОРНОГО ПОДШИПНИКА ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2478923C2 |

| Способ вибрационной диагностики подшипниковых опор в составе газотурбинных двигателей по изменению размаха амплитуды роторных частот | 2015 |

|

RU2614908C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕЖРОТОРНОГО ПОДШИПНИКА ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2537669C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИТАТЕЛЯ | 2013 |

|

RU2514461C1 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| Способ вибрационной диагностики подшипниковых опор в составе газотурбинных двигателей с применением технического микрофона | 2015 |

|

RU2613047C1 |

Изобретение относится к способам технической диагностики дефектов подшипников качения газотурбинного двигателя при испытаниях и в эксплуатации и может найти применение в двигателестроении для выявления наличия дефекта недостаточной смазки подшипника качения. Технический результат изобретения - повышение надежности диагностики на начальной стадии развития дефекта смазки подшипника; оперативность получения диагноза появления дефекта смазки подшипника и расширение возможностей способа диагностики. В способе диагностики технического состояния подшипника качения ротора газотурбинного двигателя, изменяют частоту вращения ротора, наблюдают за появлением в спектре корпусной вибрации составляющих, равноотстоящих от составляющей на частоте вращения ротора, если они отстоят на величину первой критической частоты вращения и при этом увеличивается температура подшипника, делают вывод о появлении дефекта его недостаточной смазки. 2 ил.

Способ диагностики технического состояния подшипника качения ротора газотурбинного двигателя, при котором предварительно определяют первую критическую частоту вращения, при работе двигателя измеряют температуру подшипника и корпусную вибрацию, которую регистрируют в виде амплитудно-частотного спектра, наблюдают за появлением в нем составляющих, по которым делают вывод о наличии дефекта недостаточной смазки подшипника, отличающийся тем, что изменяют частоту вращения ротора, наблюдают за появлением в спектре корпусной вибрации составляющих, равноотстоящих от составляющей на частоте вращения ротора, если они отстоят на величину первой критической частоты вращения и при этом увеличивается температура подшипника, делают вывод о появлении дефекта его недостаточной смазки.

| СПОСОБ ВИБРОДИАГНОСТИКИ ДЕФЕКТА СМАЗКИ ПОДШИПНИКА КАЧЕНИЯ | 2011 |

|

RU2460053C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ СМАЗОЧНОЙ СПОСОБНОСТИ МАСЕЛ УЗЛОВ МЕХАНИЗМОВ | 1998 |

|

RU2138046C1 |

| СПОСОБ И СИСТЕМА КОНТРОЛЯ ВИБРАЦИОННЫХ ЯВЛЕНИЙ, ПОЯВЛЯЮЩИХСЯ В ГАЗОТУРБИННОМ ДВИГАТЕЛЕ ЛЕТАТЕЛЬНОГО АППАРАТА ВО ВРЕМЯ РАБОТЫ | 2010 |

|

RU2512610C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ПОВРЕЖДЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО ОПОРНОГО ПОДШИПНИКА ДВИГАТЕЛЯ | 2010 |

|

RU2558007C2 |

| EP 1970691 B1, 25.05.2011 | |||

| FR 2913769 A1, 19.09.2008. | |||

Авторы

Даты

2018-08-22—Публикация

2017-08-14—Подача