Областью настоящего изобретения являются турбомашины, в частности лопатки турбины этих турбомашин.

Турбомашина, предназначенная для летательного аппарата, обычно содержит, если следовать спереди назад в направлении истечения газов, нагнетательный вентилятор, одну или множество ступеней компрессоров, например, компрессор низкого давления и компрессор высокого давления, камеру сгорания, одну или множество ступеней турбин, например, турбину высокого давления и турбину низкого давления, и реактивное сопло выброса газов. Каждому компрессору может соответствовать турбина, причем две соединены одним валом, образуя, таким образом, например, ступень высокого давления (HP)и ступень низкого давления (BP).

Лопатки турбины представляют собой конструктивные элементы, которые подвержены очень высоким температурам и сильным механическим напряжениям, обусловленным центробежной силой, которая на них воздействует. В частности, согласно требованиям, предъявляемым к техническим характеристикам современных двигателей, температура, которую испытывают лопатки турбины высокого давления, должна быть как можно выше. Для этого эти лопатки обычно выполнены из металла, но интерес представляло бы и выполнение этих лопаток из композитного материала, в частности из композитного материала с керамической основной структурной составляющей (CMC). Преимущество конструктивных элементов, выполненных из CMC, заключается в их небольшом объемном весе и их превосходной устойчивости к температуре. И, наоборот, их основным недостатком является наименьшая устойчивость к напряжениям и восприимчивость к подчеканке, что затрудняет их применение для лопаток турбины.

Работы в первую очередь велись в интересах использования данного материала для конструирования лопаток турбины BP, как, например, согласно заявке на патент FR2943942 Заявителя, поскольку они подвержены воздействию относительно менее высоких температур, но было бы интересно также использовать данную технологию для лопаток турбины HP.

Одна из проблем, с которой тем не менее сталкиваются при адаптации технологии CMC к изготовлению лопаток турбины, заключается в сложности конструктивного выполнения устройства крепления этих лопаток на соответствующем диске рабочего колеса турбины, поскольку в этих креплениях напряжения являются очень сильными, в частности применительно к характеристикам материала СМС.

Исследования, проведенные над креплениями, выполненными из СМС и имеющими классическую форму ласточкиного хвоста или каплевидного утолщения, вставленного в зуб диска рабочего колеса, выявили множество сложностей, которые сопряжены с данной конструкцией. Прежде всего, размеры в случае такого ласточкиного хвоста сильно ограничены пространством между лопатками, причем лопатки подвержены большим напряжениям подчеканки, которые являются очень важными для CMC. Кроме того, такое устройство проявляется в формах, трудно выполнимых из CMC, поскольку они являются сложными. Действительно, необходимо осуществлять каплевидное утолщение, раздвигая в целом эти волокна для размещения между ними силового элемента. При этом напряжения изгиба усугубляются коэффициентами концентрации напряжений, которые обусловлены сложностью этих форм. И, наконец, для того, чтобы устройство типа ласточкиного хвоста могло бы функционировать, представлялось бы необходимым ограничить допуски на обработку этих конструктивных элементов, что в настоящее время еще пока трудно практически осуществить для конструктивных элементов, выполненных из СМС.

Известны, однако, различные конфигурации для лопаток высокого давления, выполненных из композитного материала, таких как лопатки, описание которых приведено в заявке на патент FR 2608674 Заявителя или также в заявках US 2727716, JP H07332006 или GB 914548.

Вместе с тем недостатками этих конфигураций является то, что их трудно монтировать на диске рабочего колеса, поскольку они нуждаются в выполнении множества операций с установкой вспомогательных конструктивных элементов. В частности, не представляется возможным их устанавливать, начиная от внешней поверхности диска рабочего колеса, что представляет собой значительное преимущество, когда речь идет о времени, необходимом для оснащения лопатками рабочего колеса турбины HP. Цель настоящего изобретения - устранить эти недостатки за счет устройства крепления для лопаток турбины, которое будет соответствовать требованиям осуществления лопатки из CMC и практическая реализация установки которого на диске рабочего колеса будет относительно легкой и быстрой.

Задачей изобретения является устранение недостатков известного уровня техники. Задача решается лопаткой турбины, содержащей перо лопатки, вытянутое над полкой, и хвостовик, вытянутый под упомянутой полкой; причем хвостовик упомянутой лопатки, имеющий форму стержня, вытянутого в радиальном направлении, выполнен из композитного материала и содержит, по меньшей мере, одну первую поверхность, плоскую или цилиндрическую, ориентированную в осевом направлении, направление образующих линий которой ориентировано в направлении упомянутой полки таким образом, чтобы позволить скольжение зажимного конструктивного элемента по упомянутой плоской или цилиндрической поверхности под действием центробежной силы, которая оказывает воздействие на упомянутую лопатку в процессе функционирования на турбомашине, отличающейся тем, что упомянутый стержень содержит на своем нижнем конце выступ, образующий радиальную опорную точку для взаимодействия с конструктивным элементом удерживания лопатки на диске рабочего колеса турбины, причем хвостовик полностью расположен со стороны упомянутого выступа относительно упомянутой первой поверхности.

Данная форма хвостовика лопатки позволяет ее фиксировать на диске рабочего колеса посредством зажимного конструктивного элемента, который ее будет прижимать к стенке, с которой она взаимодействует, размещенной на диске рабочего колеса. Таким образом, лопатке можно придать простую форму, гарантируя при этом ее степень устойчивости на диске рабочего колеса. Простота полученной формы дает возможность выполнить лопатку из композитного материала с керамической основной структурной составляющей. Кроме того, наличие выступа в ее нижней части позволяет иметь в распоряжении радиальную опору, которая обеспечивает удерживание лопатки. И, наконец, тот факт, что лопатка располагается полностью со стороны данного выступа относительно поверхности, по которой скользя перемещается зажимной конструктивный элемент, позволяет осуществлять установку лопатки, начиная от внешней поверхности диска рабочего колеса, и, таким образом, сильно облегчать ее установку.

Предпочтительно, упомянутая первая поверхность ориентирована под углом к радиальному направлению, который меньше или равен 30°. Данный угол создает хороший компромисс между оказываемым на хвостовик лопатки высоким давлением зажатия в добавление к небольшому радиальному перемещению зажимного конструктивного элемента.

Предпочтительно, упомянутый стержень содержит вторую плоскую или цилиндрическую поверхность, направление образующих линий которой ориентировано в направлении упомянутой полки, ориентированной в радиальном направлении, от которой вытянут упомянутый выступ в направлении, противоположном первой поверхности. Хвостовик лопатки принимает, таким образом, оптимальную форму в плане простоты своей формы и облегчает практическое осуществление конструктивного элемента из композитного материала.

Изобретение распространяется также на диск рабочего колеса турбины для турбомашины, содержащий на своей периферийной окружности средство крепления лопатки турбины; причем упомянутое средство крепления содержит первую поверхность, плоскую или цилиндрическую, ориентированную в осевом направлении, направление образующих линий которой ориентировано в радиальной плоскости, образуя угол меньше 45° относительно радиального направления таким образом, чтобы позволить скольжение зажимного конструктивного элемента по упомянутой первой поверхности под действием центробежной силы, которая воздействует на упомянутую лопатку в процессе эксплуатации на турбомашине, отличающийся тем, что упомянутое средство крепления содержит элемент, проходящий в осевом направлении между двумя радиальными полудисками; причем средство крепления проходит в радиальном направлении внутрь с образованием элемента удерживания в радиальном направлении лопатки турбины.

Такой угол рассматривается как еще достаточно слабый для того, чтобы позволить скользить зажимному конструктивному элементу с адаптированной формой по наклонной цилиндрической поверхности средства крепления под действием центробежной силы, которая воздействует на упомянутую лопатку в процессе эксплуатации на турбомашине. Следует отметить, что для облегчения данного зажимного движения представляется возможным вставлять роликовые конструктивные элементы или деформируемые тонкие пластинки в зону взаимодействия между этими конструктивными элементами для исключения каких-либо явлений трения.

Предпочтительно, средство крепления содержит две плоских или цилиндрических поверхности, ориентированных в осевом направлении, направления образующих линий которых сходятся друг с другом в направлении, ведущем внутрь диска рабочего колеса под углом, который меньше или равен 45°, причем одна образует опору для скольжения упомянутого зажимного конструктивного элемента, а другая выполнена с определенной формой, в своей нижней части, для образования конструктивного элемента радиального удерживания лопатки.

Согласно предпочтительному способу практического осуществления, две поверхности являются плоскими, причем одна ориентирована в радиальном направлении, а вторая образует угол, который меньше или равен 30°, с радиальным направлением. Предпочтительно, диск рабочего колеса турбины содержит, кроме того, зажимной конструктивный элемент, содержащий две плоских или цилиндрических поверхности, направление образующих линий которых ориентировано, соответственно, параллельно каждой из двух цилиндрических поверхностей средства крепления, причем упомянутый конструктивный элемент расположен упирающимся в одну из плоских или цилиндрических поверхностей упомянутого средства крепления.

Предпочтительно, упомянутый зажимной конструктивный элемент представляет собой уголок с двумя плоскими поверхностями, причем одна образует с другой угол, который меньше или равен 30°.

И, наконец, изобретение имеет отношение к турбомашине, содержащей, по меньшей мере, один такой диск рабочего колеса турбины с лопатками, описание которых приведено выше.

Изобретение в дальнейшем поясняется описанием неограничительного варианта осуществления изобретения, приводимого со ссылкой на прилагаемые чертежи, на которых:

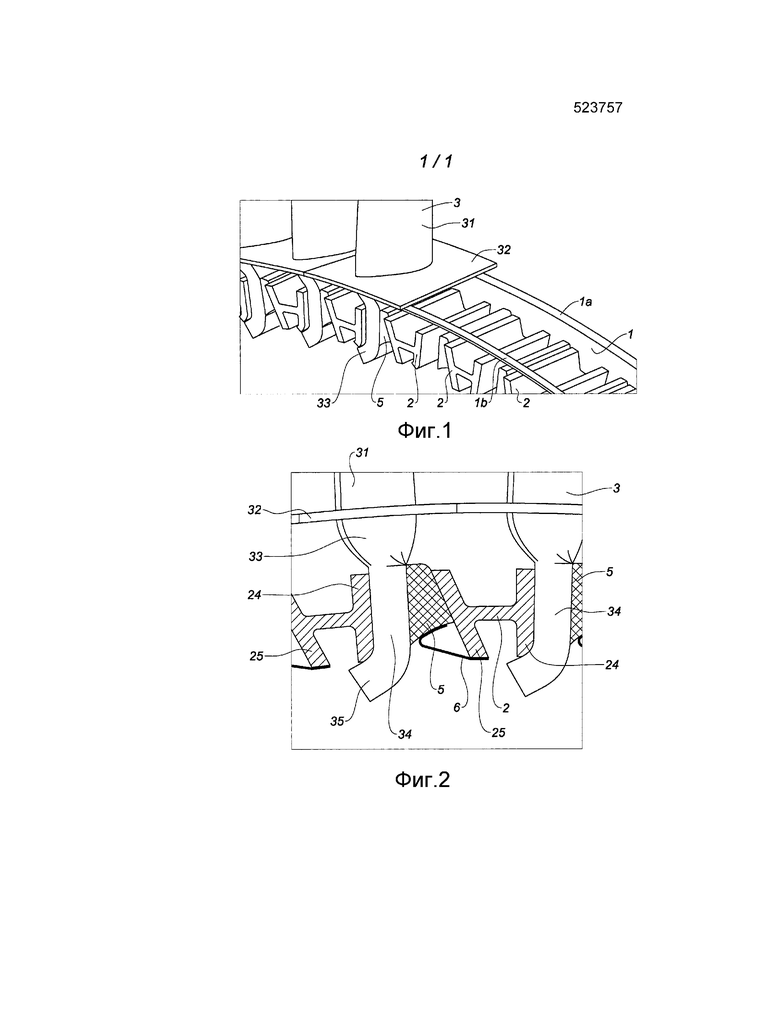

фиг.1 изображает вид в изометрии диска рабочего колеса турбины с лопатками, выполненными из CMC и удерживаемыми посредством крепления согласно способу практического осуществления изобретения, и

фиг.2 - детальный вид конструктивного элемента, представленного на фиг.1.

На фиг.1 показана верхняя часть диска рабочего колеса турбины 1, разделенного на два полудиска, которые имеют цифровые позиции 1a (передний) и 1b (задний), если следовать в направлении циркуляции газов в газо-воздушном тракте турбомашины. В интересах обеспечения легкочитаемости фигуры чертежа изображена только верхняя дорожка заднего полудиска 1b. Между верхними частями двух полудисков в осевом направлении проходят средства крепления 2, имеющие форму скоб, которые соединяют радиальные поверхности полудисков между собой и передают на них напряжения удерживания лопаток турбины, установленных на диске рабочего колеса 1. Количество средств крепления 2 равно количеству лопаток 3, которые установлены на диске рабочего колеса; причем каждая лопатка размещается между двумя следующими друг за другом средствами крепления 2. Эти средства крепления имеют, в радиальном разрезе, H-образную форму, хотя данная форма не является обязательной. Однако важно, чтобы форма буквы Н содержала две боковых поверхности, более детальное описание особенного направления которых будет приведено со ссылкой на фиг.2.

Лопатки турбины содержат перо лопатки 31, вытянутое в радиальном направлении над полкой 32, которая лежит на внешнем краю полудисков 1a и 1b. Кроме того, ее продолжением ниже данной полки является хвостовик 33, который выполнен из композитного материала типа CMC, имеет форму стенки, вытянутой в радиальном направлении, т.е. перпендикулярно полке 32, и ориентирован в осевой плоскости, т.е. согласно одной из сторон упомянутой полки. Данная стенка имеет, в радиальном разрезе, форму прописной буквы J, основная часть которой вытянута в радиальном направлении до тех пор, пока не выйдет за пределы радиального размера средства крепления 2; на ее конце находится выступ, образующий крюк, который предназначен для прохождения под этим средством крепления для того, чтобы там опираться и обеспечивать точное размещение лопатки относительно диска рабочего колеса.

На фиг.2 изображено, в радиальном разрезе, расположение различных конструктивных элементов, которые способствуют удерживанию лопатки 3 на диске рабочего колеса турбины 1. Средство крепления 2 содержит по окружности, на первой стороне, по существу радиальную поверхность 24, на которую опирается радиальная часть 34 хвостовика 33 и под которой располагается крюк 35, образующий конец хвостовика 33. На противоположной стороне он содержит поверхность 25, которая выровнена согласно осевой плоскости, но наклонена относительно радиальной плоскости под углом приблизительно 30° таким образом, чтобы образовывать наклонную плоскость для зажимного конструктивного элемента 5. Зажимной конструктивный элемент имеет форму уголка, который вставляется между радиальной частью 34 хвостовика лопатки и наклонной поверхностью 25 средства крепления 2, а, вершина, таким образом, ориентирована в направлении полки 32. Она, как следствие, имеет с одной стороны плоскую поверхность, ориентированную в радиальном направлении, которая взаимодействует с плоской радиальной частью 34 хвостовика лопатки 3, а, с другой стороны, наклонную поверхность, расположенную также под углом приблизительно 30° относительно его радиальной поверхности, для выравнивания параллельно наклонной поверхности 25 средства крепления 2 и взаимодействия с ним таким образом, чтобы удерживать лопатку 3 на диске рабочего колеса 1.

Действительно, при вращении зажимной конструктивный элемент 5 стремится под действием поля центробежных сил скользить вдоль наклонной поверхности 25 и, таким образом, давить на поверхность 34. Это давление приведет к образованию явления сцепления, которое позволит воспринимать центробежные силы, которые воздействуют на лопатку.

Следует отметить, что движение зажимного конструктивного элемента 5 против наклонной поверхности 25 может быть, при необходимости, облегчено установкой роликов или деформируемой тонкой пластинки между этими двумя конструктивными элементами; действительно, это позволило бы уменьшить трение между этими двумя конструктивными элементами.

На фиг.2 в разрезе также показан кольцевой конструктивный элемент с V-образным поперечным сечением, образующий пружину 6 для удерживания зажимного конструктивного элемента 5 под давлением против, с одной стороны, радиальной части 34 хвостовика лопатки, а, с другой стороны, наклонной поверхности 25 средства крепления 2. Он вытянут по окружности диска рабочего колеса; причем первое ответвление буквы V данной пружины 5 опирается на внутреннее основание средства крепления 2, в то время как второе ответвление буквы V давит на внутреннюю поверхность зажимного конструктивного элемента 5, выталкивая данный конструктивный элемент наружу, когда турбомашина остановлена, и на него, таким образом, не воздействует никакая центробежная сила.

Далее будет приведено описание установки лопатки турбины, выполненной из CMC, на диске рабочего колеса турбины и ее способ крепления при помощи устройства крепления согласно изобретению, а также принцип зажатия лопатки на диске рабочего колеса в процессе работы турбомашины.

Диск рабочего колеса 1 содержит, таким образом, ряд средств креплений 2, которые удерживаются двумя полудисками 1a и 1b и содержат свободное пространство на их нижней части.

Квалифицированный рабочий сначала размещает пружину 6, протаскивая ее через пространство, существующее между двумя рядом расположенными средствами крепления 2, и располагает осевой конец самого внутреннего ответвления буквы V внутри центрального отверстия средства крепления 2, который находится рядом с устанавливаемой лопаткой. Таким же образом зажимной конструктивный элемент 5 пропускается в это пространство и упирается своей внутренней поверхностью во второе ответвление буквы V пружины 6. Затем, отталкивая зажимной конструктивный элемент 5 вниз, сжимая пружину, что удаляет его от предшествующего средства крепления 2, хвостовик 33 устанавливаемой лопатки вводится в то же самое пространство до момента прохождения крюка 35 нижней части хвостовика 33 лопатки под радиальной частью 24 средства крепления. Лопатка, таким образом, располагается в радиальном направлении посредством своего крюка и больше не может выходить наружу вверх. Затем производится ослабление зажимного конструктивного элемента 5, который снова поднимается под воздействием пружины 6 и, скользя вдоль наклонной поверхности 25 рядом расположенного средства крепления 2, с одной стороны, выталкивает радиальную поверхность 34 хвостовика лопатки, а, с другой стороны, придавливает ее к его несущему средству крепления, что обеспечивает установку лопатки и ее надежное размещение на диске рабочего колеса 1.

Согласно варианту, в котором не используется никакая пружина, установка зажимного конструктивного элемента обеспечивается посредством центробежной силы, которая действует во время вращения турбомашины, перемещая конструктивный элемент 5 наружу и устанавливая его путем скольжения по наклонной поверхности 25 с рядом расположенным средством крепления 2. Может быть достигнут такой же результат при применении, что и ранее, а именно, хвостовик лопатки прижат зажимным конструктивным элементом к его несущему средству крепления 2, а лопатка 3 надежно удерживается на диске рабочего колеса 1 посредством ее крюка 35 и его взаимодействия с радиальной частью 24 средства крепления.

Следует отметить, что это усилие зажатия, которое выражается в сцеплении, которое мешает лопатке перемещаться под действием своих собственных центробежных сил, пропорционально центробежным силам зажимного конструктивного элемента и пропорционально, таким образом, центробежным силам лопатки. Таким образом, независимо от скорости вращения, в частности в случае чрезмерной скорости ротора, на котором удерживается лопатка, отсутствует опасность, что лопатка оторвется. Основные преимущества, которые дает изобретение, могут быть сведены к нижеследующим.

Система автоматическим исправляет зазоры между лопаткой и диском рабочего колеса. Таким образом, независимо от термомеханических объемных расширений диска рабочего колеса зажатие всегда будет одинаковым, поскольку оно определяется исключительно только скоростью вращения диска рабочего колеса.

Поскольку данная система адаптируется индивидуально к геометрической форме лопатки, она не требует точного допуска на обработку на хвостовик 33 лопатки или на зажимной конструктивный элемент 5. Таким образом, отсутствует необходимость корректировать опорную поверхность составного крепления, что настолько же ограничивает издержки производства.

Форма хвостовика лопатки 33 из композитного материала, в свою очередь, очень простая, поскольку она является исключительно прямолинейной; она, таким образом, может быть недорогостоящей при производстве.

Контактная поверхность между хвостовиком 33 лопатки 3 и ее зажимным конструктивным элементом 5 может быть увеличена насколько это необходимо; таким образом, представляется возможным ее корректировать для ограничения напряжения подчеканки композитного материала и, таким образом, обеспечивать соответствие требованиям напряжения подчеканки, допустимого для материала хвостовика.

И, наконец, масса зажимного конструктивного элемента является крайне малой и составляет, как правило, порядка 10 гр. Таким образом, представляется возможным выполнить выемку в средствах крепления и придать им форму буквы Н, описание которой было приведено выше, сохраняя при этом две плоские поверхности, предназначенные для того, чтобы упираться в радиальную часть 34 хвостовика лопатки и наклоненную часть 25 зажимного конструктивного элемента. Такое уменьшение массы средства крепления 2 в сочетании с уменьшением, получаемым за счет выбора материала СМС для осуществления лопатки, позволяет иметь диск рабочего колеса особенно легкий и с уменьшенными габаритными размерами.

Описание изобретения было приведено с плоской поверхностью для радиальной части 34 хвостовика, по которой будет скользить зажимной конструктивный элемент 5. Вполне очевидно, что изобретение также может быть осуществлено с неплоской поверхностью для части хвостовика, контактирующей с зажимным конструктивным элементом, если только упомянутый зажимной конструктивный элемент содержит поверхность, которая могла бы взаимодействовать с ней при скольжении наружу от диска рабочего колеса. Таким образом, любая цилиндрическая поверхность, направление образующих линий которой ориентировано в направлении упомянутой полки, позволяет практически осуществлять изобретение, поскольку она позволяет осуществлять скольжение зажимного конструктивного элемента с адаптированной формой под действием центробежной силы, которая оказывает воздействие на упомянутую лопатку в процессе эксплуатации на турбомашине.

Аналогичная ситуация существует и с наклонной поверхностью 25 средства крепления 2, который может иметь цилиндрическую поверхность, направление образующих линий которой ориентировано под углом меньше 45° относительно радиального направления. Такой угол рассматривается как еще достаточно небольшой для того, чтобы позволить осуществлять скольжение зажимного конструктивного элемента с адаптированной формой по упомянутой наклонной цилиндрической поверхности под действием центробежной силы, которая оказывает воздействие на упомянутую лопатку в процессе эксплуатации на турбомашине. Однако, в идеале угол в вершине уголка, образующего зажимной конструктивный элемент 5, составляет приблизительно 30° для того, чтобы зажимной конструктивный элемент обеспечивал образование достаточной силы упора без большого перемещения уголка вдоль поверхностей конструктивных элементов, которые он стопорит.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОКЕРАМИЧЕСКАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 2012 |

|

RU2510463C2 |

| МЕЖЛОПАТОЧНАЯ ГЕРМЕТИЗАЦИЯ ДЛЯ КОЛЕСА ТУРБИНЫ ИЛИ КОМПРЕССОРА ТУРБОМАШИНЫ | 2011 |

|

RU2573088C2 |

| Ротор турбины высокого давления газотурбинного двигателя (варианты) | 2018 |

|

RU2691868C1 |

| РАБОЧЕЕ КОЛЕСО ТУРБИНЫ ОСЕВОЙ ТУРБОМАШИНЫ | 2000 |

|

RU2203428C2 |

| РАБОЧАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 2017 |

|

RU2656052C1 |

| РАЗДЕЛЕННЫЙ НА СЕКТОРА НАПРАВЛЯЮЩИЙ АППАРАТ ДЛЯ ТУРБОМАШИНЫ, ТУРБИНА НИЗКОГО ДАВЛЕНИЯ ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2009 |

|

RU2494264C2 |

| РАБОЧЕЕ КОЛЕСО ТУРБИНЫ, СНАБЖЕННОЕ УСТРОЙСТВОМ АКСИАЛЬНОЙ ФИКСАЦИИ, СТОПОРЯЩИМ ЛОПАТКИ ОТНОСИТЕЛЬНО ДИСКА | 2009 |

|

RU2507400C2 |

| РАБОЧЕЕ КОЛЕСО ТУРБИНЫ И ТУРБОМАШИНА, СОДЕРЖАЩАЯ ТАКОЕ РАБОЧЕЕ КОЛЕСО | 2009 |

|

RU2511915C2 |

| УСТРОЙСТВО ПОКРЫТИЯ ОБОЛОЧКОЙ ПЕРА ЛОПАТКИ ТУРБИНЫ ДЛЯ ОБРАБОТКИ НОЖКИ, СОДЕРЖАЩЕЕ ПОДВИЖНЫЙ ВО ВРАЩЕНИИ ЛОТКООБРАЗНЫЙ ДЕРЖАТЕЛЬ | 2011 |

|

RU2583570C2 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ЛОПАТОК РАБОЧЕГО КОЛЕСА ОСЕВОЙ ТУРБОМАШИНЫ | 2006 |

|

RU2315868C1 |

Лопатка турбины содержит перо, проходящее над полкой, и хвостовик, проходящий под полкой. Хвостовик лопатки турбины имеет форму проходящего в радиальном направлении стержня, выполнен из композитного материала и содержит первую плоскую или цилиндрическую поверхность, ориентированную в осевом направлении. Направление образующих линий первой плоской или цилиндрической поверхности ориентировано в направлении полки таким образом, чтобы обеспечить скольжение зажимного элемента по первой плоской или цилиндрической поверхности под действием центробежной силы, которая воздействует на лопатку турбины в процессе эксплуатации на турбомашине. Радиально проходящий стержень содержит на нижнем конце стержня выступ, образующий окончание хвостовика и формирующий радиальную опорную точку для взаимодействия с элементом удерживания лопатки турбины на диске рабочего колеса турбины. Радиально проходящий стержень хвостовика полностью расположен со стороны выступа, относящейся к первой плоской или цилиндрической поверхности. Другие изобретения группы относятся к диску рабочего колеса турбины, содержащему на периферии средство крепления указанной выше лопатки турбины, а также к турбомашине, включающей указанный диск рабочего колеса. 3 н. и 8 з.п. ф-лы, 2 ил.

1. Лопатка турбины, содержащая перо лопатки (31), проходящее над полкой (32), и хвостовик (33), проходящий под полкой; причем хвостовик лопатки турбины имеет форму проходящего в радиальном направлении стержня (34), выполнен из композитного материала, при этом хвостовик содержит по меньшей мере одну первую плоскую или цилиндрическую поверхность, ориентированную в осевом направлении, направление образующих линий которой ориентировано в направлении полки таким образом, чтобы обеспечить скольжение зажимного элемента (5) по упомянутой первой плоской или цилиндрической поверхности под действием центробежной силы, которая воздействует на лопатку турбины в процессе эксплуатации на турбомашине,

отличающаяся тем, что радиально проходящий стержень (34) содержит на нижнем конце стержня выступ (35), образующий окончание хвостовика (33) и формирующий радиальную опорную точку для взаимодействия с элементом удерживания лопатки турбины на диске (1) рабочего колеса турбины, причем радиально проходящий стержень хвостовика (33) полностью расположен со стороны выступа, относящейся к первой плоской или цилиндрической поверхности.

2. Лопатка турбины по п.1, в которой зажимной элемент (5) имеет первую плоскую или цилиндрическую поверхность, которая ориентирована под углом к радиальному направлению, который меньше или равен 30°.

3. Лопатка турбины по п. 1, в которой зажимной элемент имеет плоскую поверхность, ориентированную в радиальном направлении и взаимодействующую с первой плоской или цилиндрической поверхностью хвостовика.

4. Лопатка турбины по п.2, в которой проходящий в радиальном направлении стержень (34) содержит вторую плоскую или цилиндрическую поверхность, ориентированную в осевом направлении, направление образующих линий которой ориентировано в направлении радиально ориентированной полки, от которой проходит выступ, в направлении, противоположном первой плоской или цилиндрической поверхности хвостовика.

5. Лопатка турбины по п. 1, в которой упомянутая первая плоская или цилиндрическая поверхность проходит в радиальной плоскости.

6. Диск рабочего колеса турбины для турбомашины, содержащий на периферии диска средство крепления (2) лопатки турбины по любому из пп.1-5; причем средство крепления содержит первую плоскую или цилиндрическую поверхность (25), ориентированную в осевом направлении, направление образующих линий которой ориентировано в радиальной плоскости, образуя угол меньше 45° относительно радиального направления таким образом, чтобы обеспечить скольжение зажимного элемента (5) по упомянутой первой плоской или цилиндрической поверхности зажимного элемента под действием центробежной силы, которая воздействует на лопатку турбины в процессе эксплуатации на турбомашине,

отличающийся тем, что средство крепления содержит элемент, проходящий в осевом направлении между двумя радиальными полудисками; причем этот элемент проходит в радиальном направлении внутрь для образования элемента (24) удерживания в радиальном направлении лопатки турбины.

7. Диск рабочего колеса турбины по п.6, в котором средство крепления (2) содержит первую и вторую плоские или цилиндрические поверхности (24, 25), ориентированные в осевом направлении, направления образующих которых сближаются друг с другом в направлении внутрь диска рабочего колеса под углом, который меньше или равен 45°; причем одна образует опору для скольжения зажимного элемента, а другая выполнена с такой формой, в своей нижней части, которая обеспечивает образование элемента радиального удерживания лопатки турбины.

8. Диск рабочего колеса турбины по п.7, в котором первая поверхность средства (2) крепления и вторая поверхность средства (2) крепления являются плоскими, причем первая плоская поверхность средства (2) крепления ориентирована в радиальном направлении, а вторая плоская поверхность средства (2) крепления образует угол с радиальным направлением, который меньше или равен 30°.

9. Диск рабочего колеса турбины по п. 7, содержащий дополнительно зажимной элемент (5), который содержит две плоские или цилиндрические поверхности, направление образующих линий которых ориентировано, соответственно, параллельно каждой из двух плоских или цилиндрических поверхностей средства крепления; причем зажимной элемент расположен упирающимся в одну из двух плоских или цилиндрических поверхностей (25) средства крепления.

10. Диск рабочего колеса турбины по п.7, в котором зажимной элемент представляет собой уголок с двумя плоскими поверхностями, причем одна образует с другой угол, который меньше или равен 30°.

11. Турбомашина, содержащая по меньшей мере один диск рабочего колеса турбины по любому из пп. 6-10 с множеством лопаток по любому из пп.1-5.

| US 4802824 A, 07.02.1989 | |||

| US 8251667 B2, 28.08.2012 | |||

| GB 914548 A, 02.01.1963 | |||

| Замковое соединение рабочихлОпАТОК C диСКОМ ТуРбиНы | 1979 |

|

SU821709A1 |

| Компактный шумозащитный кожух для мобильных обрабатывающих устройств | 2017 |

|

RU2727716C2 |

Авторы

Даты

2018-08-22—Публикация

2013-09-26—Подача