Изобретение относится к газотурбинным и реактивным двигательным установкам, может быть использовано на первых ступенях высокотемпературных газовых турбин с рабочими лопатками керамического типа, хорошо работающими на сжатие при температуре стенок ~ 1900 К.

Известно рабочее колесо турбины осевой турбомашины (см., например, книгу "Иностранные авиационные двигатели", изд. ЦИАМ, 1987 г.), содержащее диск и рабочие лопатки, установленные консольно в диске и выполненные из жаропрочных сплавов, охлаждаемое, допускающее окружные скорости ~ 400 м/с при температуре стенки лопатки ~ 1400 К.

Недостатки его состоят в том, что рабочие лопатки работают на растяжение и подвержены колебаниям. Применение лопаток керамического типа в таком рабочем колесе, неохлаждаемых, дает возможность повысить температуру стенки до ~ 1600 К, но не использует полностью возможности этих материалов - более высокую (~ в 5 раз) прочность на сжатие чем на растяжение и снижает надежность турбины из-за нестабильности прочности на растяжение керамических лопаток в условиях колебаний.

Известно рабочее колесо осевой турбомашины, в котором кроме диска и рабочих лопаток содержится кольцевой бандаж, размещенный на наружном радиусе лопаток и выполненный заодно целое с лопатками. Лопатки в таком колесе содержат полки на внутреннем радиусе, расположенные параллельно оси вращения рабочего колеса, образующие прерывистую внутреннюю (посадочную) поверхность, и их линии центров тяжести поперечных сечений расположены под углом к радиусу в сторону вращения колеса с вершиной на диаметре кольцевого бандажа. В диске этого рабочего колеса, по ширине наружной его части, выполнены ┴-образные пазы параллельно оси вращения колеса, в которые установлены ┴-образные проставки, выступающие над его наружным диаметром так, что между ними образуется прерывистая, цилиндрическая наружная (посадочная) поверхность, на которой установлена система лопатки-бандаж с упором полок лопаток в наружную прерывистую поверхность диска (см. патент 2039871 РФ, кл. 6 F 01 D 5/02, 1992 г. - прототип).

Недостатками этого рабочего колеса является наличие поперечных фигурных (┴-образных) пазов в диске, перерезывающих всю его ширину в верхней части, и наличие проставок в этих пазах. Пазы ослабляют диск, а проставки создают дополнительную нагрузку на него своими центробежными силами во время работы. Это снижает надежность диска, усложняет конструкцию рабочего колеса в целом и удорожает технологический процесс производства, в особенности когда диск и проставки выполнены из керамических твердых материалов (необходимых при работе турбины на высоких температурах). Надежность снижается еще из-за увеличения зазора в боковом (тангенциальном) направлении между полками лопаток и проставками во время работы турбины вследствие температурных и механических радиальных деформаций проставок и полок лопаток, между которыми имеется конструктивный угол (с вершиной на оси вращения колеса) больше нуля. Это снижает направляющие свойства проставок, когда между полками лопаток и диском (по поверхности D - см. прототип) по каким-то причинам (маловероятным) появляется радиальный зазор и ослабляется центровка системы лопатки-бандаж.

Целью данного предложения является повышение надежности работы рабочего колеса в условиях, когда между полками лопаток и наружной поверхностью диска (D) появляется радиальный зазор.

Цель достигается тем, что в рабочем колесе турбины осевой турбомашины, содержащем диск, рабочие лопатки с полками на внутреннем радиусе, линии центров тяжести поперечных сечений которых расположены под углом к радиусу в сторону вращения колеса, и кольцевой бандаж, размещенный на наружном радиусе рабочих лопаток, выполненный заодно с рабочими лопатками, полки рабочих лопаток образуют внутреннюю цилиндрическую (посадочную) поверхность, размещены с непрерывной стыковкой между собой в тангенциальном направлении, покрывая поверхность диска и содержат радиальные и тангенциальные выступы со стороны входной и выходной кромок лопатки соответственно, а диск содержит наружную цилиндрическую (посадочную) поверхность, сопряженную (по посадке с натягом) с внутренней цилиндрической поверхностью полок лопаток и содержит радиальные и аксиальные пазы с противоположных своих сторон, в которые входят соответствующие радиальные и аксиальные выступы полок лопаток, образуя двухстороннее зацепление с диском в тангенциальном направлении.

Кроме того, для более полного достижения указанной цели, во-первых, полка лопатки на внутреннем радиусе выполнена из трех частей, одна из которых расположена примерно посредине ее параллельно оси вращения рабочего колеса и образует прерывистую цилиндрическую (посадочную) внутреннюю поверхность, а две другие боковые части нависают над наружной поверхностью диска с образованием радиального зазора с этой поверхностью. Во-вторых, выполнение рабочей лопатки заодно целое с кольцевым бандажом осуществлено при помощи кольцевого паза в кольцевом бандаже и полок, содержащихся на наружном радиусе лопатки, выполненных заодно целое с ее пером, непрерывно стыкующихся между собой в тангенциальном направлении и размещенных неподвижно с бандажом (с помощью сварных швов) в указанном кольцевом пазе с образованием радиального зазора с внутренней поверхностью кольцевого бандажа.

Заявителю неизвестны технические решения, содержащие признаки, сходные с признаками, отличающими заявляемое решение от прототипа, что позволяет считать заявляемое решение, обладающим существенными отличиями.

Сущность предложения поясняется на фиг.1-9, где показано:

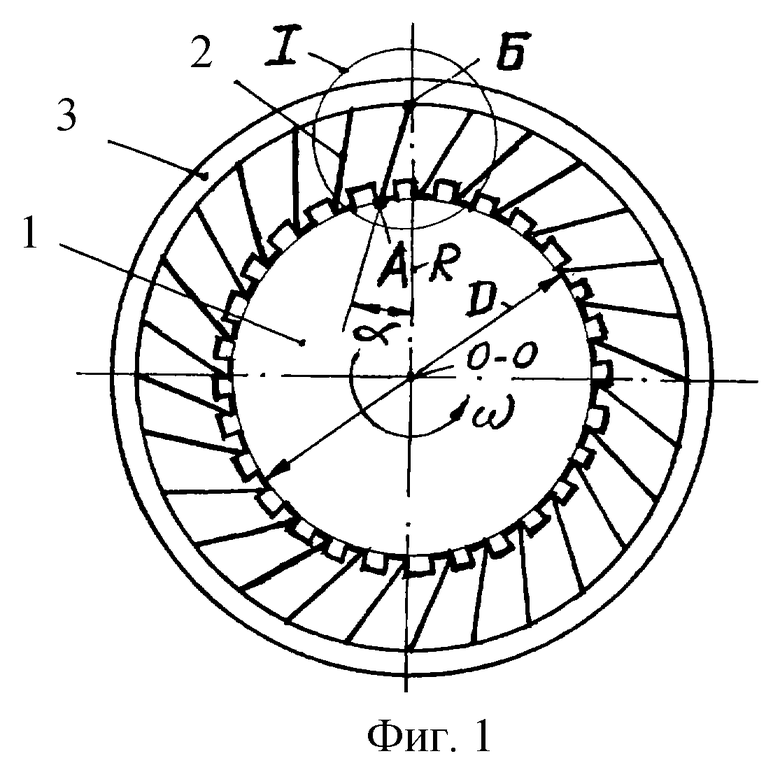

на фиг. 1 - схематическое изображение рабочего колеса турбины осевой турбомашины;

на фиг.2 - узел I фиг.1 - основные детали и элементы колеса турбины;

на фиг.3 - сечение В-В фиг.2 вдоль оси вращения О-О колеса;

на фиг. 4 - вид Г фиг.2 на полки внутреннего радиуса лопаток с изображением решетки профилей;

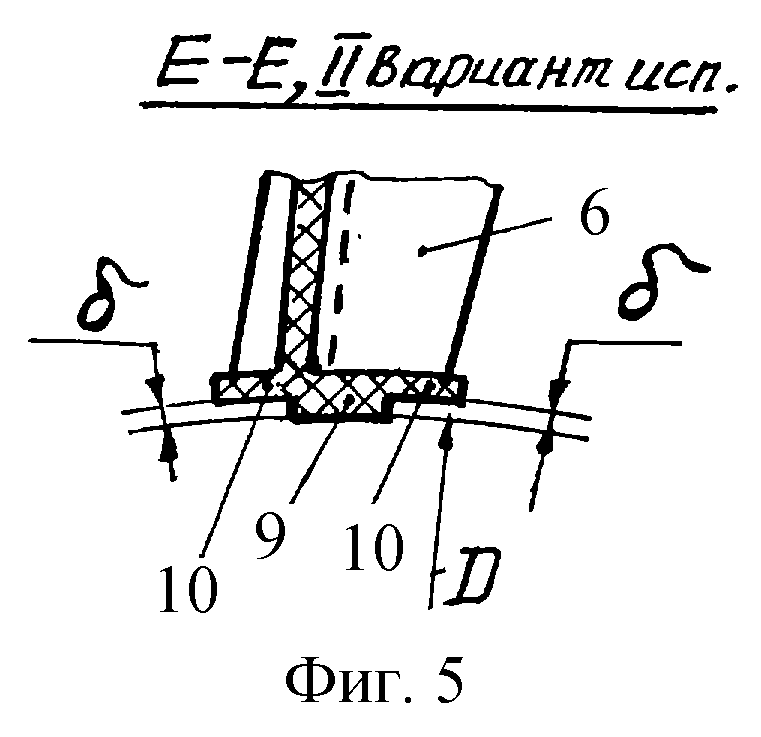

на фиг. 5 - второй вариант исполнения полки лопатки на ее внутреннем радиусе;

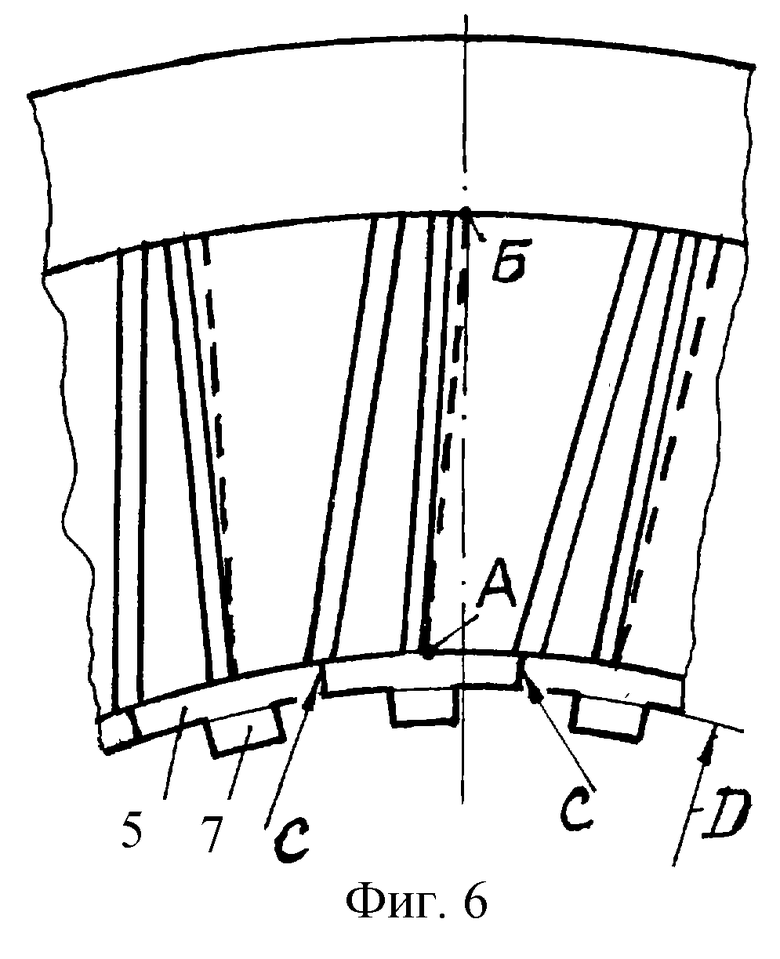

на фиг.6 - вид на систему лопатки-бандаж, выполненных заодно целое;

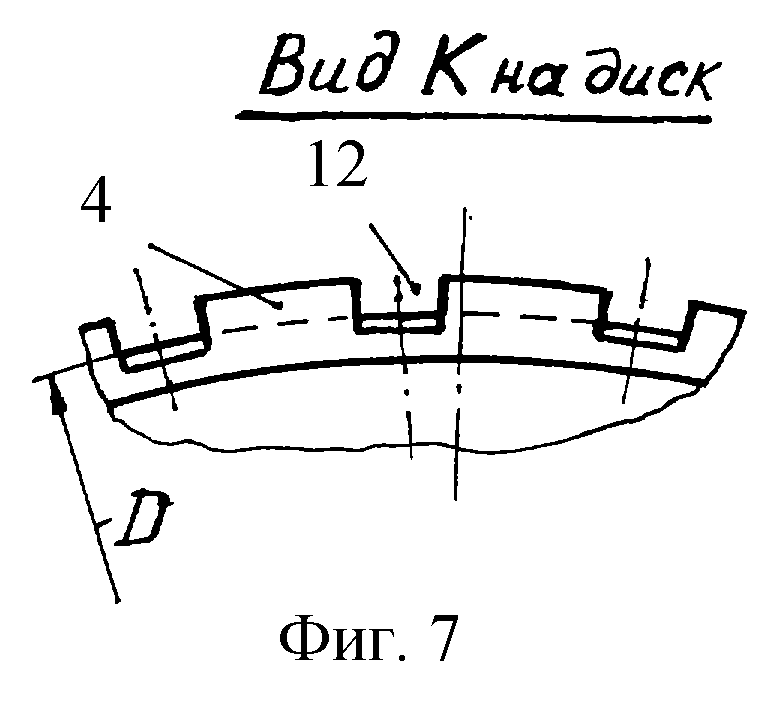

на фиг. 7 и 8 - вид К и вид Л фиг.3 на диск с изображением аксиальных и радиальных пазов на нем соответственно;

на фиг. 9 - взаимосвязь радиальной деформации с тангенциальным перемещением бандажа (в процессе работы).

Основные детали предлагаемого рабочего колеса турбины-диск, рабочие лопатки и кольцевой бандаж.

Диск 1 (фиг.1-3) выполнен из керамических материалов, например, на основе окислов (Аl2O3), карбидов (TiC), боридов (TiB2, ZrB2) и т.д. Он содержит гладкую наружную цилиндрическую (посадочную) поверхность - поверхность D (фиг.1-3).

Рабочие лопатки 2 (фиг.1-3) - из жаростойкого материала с более высокой прочностью (например, в 5 раз) на сжатие, чем на растяжение при высоких температурах, например, на основе карбида бора (В4С).

Кольцевой бандаж 3 (фиг.1-3) - из материала с высоким значением отношения прочности к плотности, например на основе волоконного карбида кремния (SiC), предварительно подготовленного ввиде тонкой ленты шириной ~ b, равной ширине кольцевого бандажа (фиг.3).

Из условия совместной деформативности коэффициент термического расширения, плотность и теплопроводность материала диска должны быть выше, а модуль упругости первого рода ниже материала кольцевого бандажа.

Рабочие лопатки 2 и кольцевой бандаж 3 в механическом отношении выполнены заодно целое, например с помощью сварных швов М, Н (фиг.3). Эта система установлена на наружной поверхности диска D с небольшим, но гарантийным монтажным натягом по этой поверхности и имеет осевую фиксацию (одностороннюю) при помощи упорного кольцевого бурта 4 диска, выступающего над его поверхностью D (фиг.4, 7, 8).

Линии центров тяжести поперечных сечений рабочих лопаток (сплошные линии АБ на фиг.1 и пунктирные линии АБ на фиг.2, 6) расположены под углом α, составляющем величину 3-5o к радиусу рабочего колеса в сторону вращения рабочего колеса и с вершиной своей (точки Б) на наружном радиусе лопаток.

Решетка профилей рабочих лопаток из условия жесткости системы лопатки-бандаж и из условия максимального КПД турбины выполнена реактивной с закруткой пера по высоте, но (предпочтительно) с одинаковым (по высоте) профилем. Сами лопатки неохлаждаемые, а кольцевой бандаж и диск охлаждаемые незначительным количеством (~ 0,2%) закомпрессорного воздуха.

Рабочие лопатки на внутреннем радиусе оканчиваются полками 5 (фиг.2-4, 6), выполненными заодно целое с пером лопатки 6 (фиг.4, 5). С внутренней стороны полки образуют внутреннюю цилиндрическую (посадочную) поверхность 27 (фиг. 1-3, 6). В тангенциальном направлении они стыкуются между собой (стыки С, фиг.2, 4, 6). закрывая полностью наружную поверхность D диска. Со стороны входной и выходной кромок лопатки полки содержат радиальные и аксиальные (т. е. параллельные оси вращения O-O колеса) выступы 7, 8 (фиг.2-4, 6) соответственно. Это в первом (основном) варианте исполнения полки. Во втором варианте исполнения (фиг.5) полка на внутреннем радиусе состоит из трех частей, одна из которых - средняя 9 - является центрирующей и двух боковых 10 нецентрирующих. Центрирующие части полок все вместе образуют прерывистую цилиндрическую (посадочную) внутреннюю поверхность D, сопрягающуюся с наружной поверхностью D диска по посадке с монтажным натягом. Они расположены параллельно оси вращения рабочего колеса. Нецентрирующие части полок образуют радиальные зазоры с поверхностью D диска (зазоры δ - фиг.5), составляющие величину ~ 0,7 мм.

Все три части полки примерно одинаковы по ширине в тангенциальном направлении. Центрирующая часть полки, как в основном варианте, оканчивается радиальным и аксиальным выступами 7, 8 (фиг.2-4, 6).

Поверхность D полок (и в первом, и втором вариантах исполнения) обработана на базе наружного D1 и внутреннего D2 диаметров кольцевого бандажа и вместе с поверхностью D диска (фиг.2, 3, 5-7) имеют единую геометрическую ось, с достаточно высокой степенью точности совпадающую с физической осью O-O (фиг.1) вращения рабочего колеса.

В диске со стороны входной и выходной кромок лопаток выполнены радиальные и аксиальные пазы соответственно. Радиальные пазы выполнены на торцевой поверхности диска - пазы 11 (фиг.3, 8), а аксиальные 12 - в упорном бурте 4, выступающем над его наружной цилиндрической поверхностью D (фиг.4, 7, 8).

Выступы 7, 8 полок лопаток и пазы 11, 12 диска выполнены равномерно по окружности (не хуже ±0,03 мм). При монтаже системы лопатки-бандаж на диск по поверхности D аксиальные и радиальные выступы полок лопаток входят в соответствующие аксиальные и радиальные пазы диска до упора в бурт 4, образуя надежное двухстороннее зацепление в тангенциальном направлении и c монтажным натягом по поверхности D.

В боковом (тангенциальном) направлении между выступами полок и пазами диска - в стыках поверхностей Т, Т1 (фиг.2, 4) - выполнен минимальный зазор (например, не более 0,03 мм). Это обеспечивает достаточно надежную дополнительную центровку системы лопатки-бандаж в радиальном направлении. Основная же центровка обеспечивается беззазорным сопряжением системы лопатки-бандаж по поверхноcти D диска и полок.

Рабочие лопатки на наружном радиусе содержат полки 13 (фиг.2, 3), выполненные (как и на внутреннем радиусе) заодно целое с пером лопатки, а c внутренней стороны кольцевого бандажа выполнены кольцевой паз шириной b1 и поверхность D2 (фиг. 3). Полки 13 и паз бандажа достаточно широкие (не уже ширины лопатки на наружном радиусе). Лопатки своими полками 13 установлены в паз b1 бандажа и неподвижно соединены с бандажом с помощью, например, сварных швов Н, М (фиг.3). При этом полки образуют с поверхностью D2 радиальный зазор δ1 (фиг.3), а в тангенциальном направлении они стыкуются между собой, закрывая поверхность D2 бандажа - стыки С1 (фиг.2). Зазор δ1 ~ 0,7 мм.

В процессе работы турбины крутящий момент от окружных газовых сил Рu, действующих на рабочие лопатки 2, передается на диск 1 через полки 5 и боковые поверхности Т и T1 радиальных и аксиальных пазов 11, 12 диска. Центробежные силы рабочих лопаток воспринимаются кольцевым бандажом, производят не только ее сжатие, но и изгиб, так как лопатки установлены под углом α к радиусу. Окружные газовые силы Рu производят изгиб лопатки в сторону, обратную изгибу от центробежных сил, в результате чего напряжение по сечению профиля лопатки (в сумме с напряжением сжатия от центробежных сил) - неравномерное, сжимающее. Это позволяет применить материалы керамического типа с достаточно высокой прочностью на сжатие при температуре стенки лопатки ~ 1900 К.

Растягивающее напряжение в кольцевом бандаже складывается из напряжения от центробежных сил его собственной массы, центробежных сил лопаток, сил от радиального монтажного натяга системы лопатки-бандаж по диаметру D и радиальных сил, возникающих от газовых сил Pu вследствие угла α (это ~ ). Порядок их величин соответственно ~ 75%, ~ 20%, ~ 2%, ~ 3%. По внутренней поверхности П полок 13 (фиг.3) организовано конвективно-пленочное (завеcное) охлаждение закомпрессорным воздухом, по остальным поверхностям бандажа - конвективное. Средняя температура бандажа ~ 1200 К. При этой температуре прочность и модуль упругости первого рода достаточно высокие.

). Порядок их величин соответственно ~ 75%, ~ 20%, ~ 2%, ~ 3%. По внутренней поверхности П полок 13 (фиг.3) организовано конвективно-пленочное (завеcное) охлаждение закомпрессорным воздухом, по остальным поверхностям бандажа - конвективное. Средняя температура бандажа ~ 1200 К. При этой температуре прочность и модуль упругости первого рода достаточно высокие.

Напряженно-деформированное состояние диска, лопаток и бандажа таково, что радиальная деформация диска (ΔRg) в сумме с удлинением лопатки (Δlл) всегда больше или равна радиальной деформации бандажа (ΔRб), т.е.

ΔRд+Δlл≥ΔRб.

При этом условии стык по поверхности D не раскрывается и центровка системы лопатки-бандаж достаточно надежно сохраняется. В случае выполнения равенства сохраняется первоначальный монтажный натяг по поверхности D, а в случае неравенства (фиг.9) избыток радиальной деформации (ΔR) левой части этого уравнения вследствие наличия угла α переходит (трансформируется с коэффициентом меньше единицы) в тангенциальное перемещение (Δtб) кольцевого бандажа, на искривление линии центров тяжести АБ лопаток и натяг по поверхности D (Δrб). Б результате такой трансформации натяг по поверхности D возрастает меньше (и нагрузка на бандаж меньше), чем если бы угол α был равен нулю, а возрастание этого натяга повышает устойчивость системы лопатки-бандаж и улучшает ее центровку.

В случае же обратного неравенства, т.е. когда

ΔRд+Δlл<ΔRб,

что возможно, например, из-за ползучести материала бандажа, диска, лопаток (при длительной работе), центровка системы лопатки-бандаж обеспечивается достаточно плотным и стабильным соединением радиальных и аксиальных выступов 7, 8 лопаток в соответствующих пазах 11, 12 диска в тангенциальном направлении. Зазор между ними (в стыках поверхностей T, Т1) в процессе работы не меняется, так как при радиальной деформации (благодаря их расположению под одним и тем же радиальным углом) они перемещаются параллельно самим себе, чего нет в патенте-прототипе.

Таким образом, по данному предложению надежность работы рабочего колеса повышается благодаря зацеплению рабочих лопаток с диском при помощи плотного (и стабильного в процессе работы) соединения выступов полок лопаток, входящих непосредственно во впадины диска, а также его повышенной несущей способностью с гладкой (т.е. цилиндрической) наружной поверхностью и благодаря полкам лопаток на внутреннем и наружном радиусах, образующим также гладкие (цилиндрические) поверхности, полностью закрывающие наружную поверхность диска и внутреннюю поверхность кольцевого бандажа.

В настоящее время по данному предложению проведены расчетные исследования и разработан рабочий проект рабочего колеса турбины применительно к одной газотурбинной установке.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ | 1992 |

|

RU2039871C1 |

| Способ сборки рабочего колеса турбомашины | 1977 |

|

SU631663A1 |

| РАБОЧЕЕ КОЛЕСО ТУРБОМАШИНЫ | 2010 |

|

RU2433278C1 |

| РАБОЧЕЕ КОЛЕСО ТУРБИНЫ | 2010 |

|

RU2433277C1 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ ГТД | 2012 |

|

RU2526129C2 |

| РАБОЧЕЕ КОЛЕСО ТУРБОМАШИНЫ | 1998 |

|

RU2146767C1 |

| СТУПЕНЬ ТУРБОМАШИНЫ Б.И.СТРИКИЦЫ | 1989 |

|

RU2005890C1 |

| Ротор компрессора авиационного газотурбинного двигателя со спаркой блисков и спаркой блиска с "классическим" рабочим колесом и со спаркой "классического" рабочего колеса с рабочим колесом с четвертой по шестую ступень с устройствами демпфирования колебаний рабочих лопаток этих блисков и рабочих колес, ротор вентилятора и ротор бустера с устройством демпфирования колебаний рабочих широкохордных лопаток вентилятора, способ сборки спарки с демпфирующим устройством | 2016 |

|

RU2665789C2 |

| СТАТОР ТУРБОМАШИНЫ | 2001 |

|

RU2205276C1 |

| РАБОЧЕЕ КОЛЕСО ТУРБИНЫ И ТУРБОМАШИНА, СОДЕРЖАЩАЯ ТАКОЕ РАБОЧЕЕ КОЛЕСО | 2009 |

|

RU2511915C2 |

Изобретение относится к газотурбинным и двигательным установкам, использующим на первых ступенях турбин рабочие лопатки из керамических материалов при температуре стенки ~1900 К и с окружными скоростями (на наружном радиусе лопаток) ~400 м/с. Рабочее колесо осевой турбомашины содержит диск, рабочие лопатки с полками на внутреннем радиусе, линии поперечных сечений которых расположены под углом к радиусу в сторону вращения рабочего колеса, и кольцевой бандаж, выполненный за одно целое с рабочими лопатками. Полки рабочих лопаток образуют внутреннюю цилиндрическую (посадочную) поверхность, размещены с непрерывной стыковкой между собой в тангенциальном положении, покрывая диск, и содержат радиальные и аксиальные выступы со стороны входной и выходной кромок соответственно. Диск содержит наружную цилиндрическую (посадочную) поверхность, сопрягающуюся (по посадке с натягом) с внутренней поверхностью полок лопаток, и радиальные, и аксиальные пазы с противоположных сторон, в которые входят соответственно радиальные и аксиальные выступы полок лопаток, образуя двухстороннее зацепление с диском в тангенциальном направлении. Изобретение повышает надежность работы рабочего колеса. 2 з.п. ф-лы, 9 ил.

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ | 1992 |

|

RU2039871C1 |

| Рабочее колесо турбомашины | 1990 |

|

SU1800070A1 |

| Ротор турбомашины | 1976 |

|

SU641128A1 |

| РАБОЧЕЕ КОЛЕСО ТУРБОМАШИНЫ | 1986 |

|

SU1410607A1 |

| US 4439107 А, 27.03.1984 | |||

| US 3748060 А, 24.07.1973. | |||

Авторы

Даты

2003-04-27—Публикация

2000-05-17—Подача