ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Область раскрытия

Настоящее изобретение относится к способу гидропереработки углеводородного сырья и, более конкретно - к способу гидропереработки углеводородного сырья из газойля.

Описание известного уровня техники

С увеличением распространения транспортных топлив быстро вырос мировой спрос на дизельное топливо. В то же время нормативные требования к характеристикам транспортного дизельного топлива стали более жесткими с целью уменьшения воздействия на окружающую среду. В европейском стандарте Euro IV (EN590:1993) для дизельного топлива установлена его максимальная плотность, равная 860 килограммов на кубический метр (кг/м3). Недавно в соответствии с Euro V (EN 590:2009) максимальная плотность была снижена до 845 кг/м3. Другими характеристиками транспортного дизельного топлива являются: содержание полициклических ароматических соединений, в массовых долях, менее 11%, а содержание серы, которое в соответствии с Euro IV составляло менее 20 миллионных массовых долей (мг/кг), было снижено до 10 мг/кг в соответствии с Euro V, что иногда называют дизельным топливом со сверхнизким содержанием серы или ULSD.

Нефтеперерабатывающие заводы производят ряд углеводородных продуктов, имеющих различные области применения и разную ценность. Следует сокращать производство продуктов, имеющих относительно низкую стоимость, или повышать их качество до более дорогих продуктов. В число относительно дешевых продуктов входит газойль. Газойли всегда использовали в качестве сырья для получения более качественных (дорогих) продуктов перегонки. Такие масла нельзя непосредственно подмешивать в современные транспортные топлива (бассейны-хранилища газолина и дизельного топлива), поскольку их высокое содержание серы, высокое содержание азота, высокое содержание ароматических соединений (особенно высших полиароматических соединений), высокая плотность и низкое цетановое число не соответствуют государственным стандартам Соединенных Штатов и стран Европы.

Кроме того, при использовании газойля в качестве сырья для получения дизельного топлива, выход продукта, входящего в дизельный ассортимент, меньше требуемого уровня. Несмотря на это, применение газойля в качестве сырья для получения дизельного топлива, включая ULSD, крайне желательно.

Для удаления серы и азота из углеводородного сырья могут использоваться различные способы гидрообработки, такие как гидродесульфуризация и гидродеазотирование. Для расщепления тяжелых углеводородов (с высокой плотностью) на более легкие продукты (более низкой плотности) с добавлением водорода может использоваться гидрокрекинг. Однако высокое содержание азота может приводить к отравлению цеолитового катализатора гидрокрекинга, а слишком жесткие параметры гидрокрекинга могут вызывать образование значительных количеств лигроина и более легких углеводородов, которые считаются менее ценными продуктами по сравнению с транспортными топливами.

Традиционные установки гидропереработки, используемые для гидрообработки и гидрокрекинга имеют три фазы (реакторы с орошаемым слоем), требуют перевода водорода из газовой фазы в жидкую фазу, где он сможет участвовать в реакции с углеводородным сырьем на поверхности катализатора. Эти установки являются дорогостоящими, требуют больших количеств водорода, большая часть которого должна подвергаться рециркуляции через дорогостоящие водородные компрессоры, и приводят к значительному коксообразованию на поверхности катализатора и отравлению катализатора.

В патенте США № 6123835 раскрыта двухфазная ("заполненная жидкостью") система гидропереработки с заполненным жидкостью реактором, которая лишена некоторых недостатков систем с орошаемым слоем.

В публикации заявки на патент США № 2012/0205285 раскрыт двухстадийный способ гидропереработки для направленной предварительной обработки и избирательного раскрытия цикла в заполненных жидкостью реакторах с одним возвратным контуром, позволяющий превращение тяжелых углеводородов и легкого рециклового газойля в жидкий продукт, содержание которого в дизельной фракции с соответствующим интервалом температуры выкипания составляет свыше 50%.

В публикациях патентных заявок США US 2012/0080288 A1 и US 2012/0080356 A1 раскрыты оборудование и способ, соответственно, для гидропереработки углеводородного сырья, используя водород, в первой и второй зонах гидропереработки, где поток, выходящий из первой зоны гидропереработки, подвергают фракционированию на первой стороне разделяющей перегородки ректификационной колонны с получением дизельного потока, и где по меньшей мере часть дизельного потока направляется во вторую зону гидропереработки. Таким образом дизельная фракция подвергается дальнейшему взаимодействию с водородом, что повышает выход низкокипящих фракций, таких как лигроин, понижая при этом выход дизельной фракции.

И все же существует необходимость в создании систем гидропереработки, с помощью которых тяжелое углеводородное сырье, в частности газойль, превращается в дизельное топливо с более высоким выходом и/или качеством.

КРАТКОЕ ОПИСАНИЕ РАСКРЫТИЯ

В настоящем раскрытии предложен способ гидропереработки газойля. Способ включает: (a) приведение газойля в контакт с водородом и, необязательно, первым разбавителем с образованием первого жидкого питающего потока, где водород растворен в первом жидком питающем потоке; (b) приведение первого жидкого питающего потока с первым катализатором в заполненной жидкостью реакционной зоне гидрообработки с получением первого выходящего потока; (c) необязательно, возврат части первого выходящего потока, которая используется в качестве всего первого разбавителя или его части в стадии (a); (d) в зоне сепарации, выделение растворенных газов из части первого выходящего потока, не возвращенной на стадию (c), с получением продукта сепарации; (e) приведение продукта сепарации в контакт с водородом и, необязательно, вторым разбавителем с образованием второго жидкого питающего потока, где водород растворен во втором жидком питающем потоке; (f) приведение второго жидкого питающего потока в контакт со вторым катализатором в заполненной жидкостью реакционной зоне гидрокрекинга с получением второго выходящего потока; (g) необязательно возврат части второго выходящего потока, которая используется в качестве всего второго разбавителя или его части в стадии (e); и (h) в зоне перегонки, находящейся выше или ниже по технологическому потоку относительно реакционной зоны гидрокрекинга, разделение одного или нескольких продуктов перегонки и тяжелой нефтяной фракции из (1) невозвращаемой части первого выходящего потока, если зона перегонки находится выше по технологическому потоку относительно реакционной зоны гидрокрекинга, или (2) невозвращаемой части второго выходящего потока, если зона перегонки находится ниже по технологическому потоку относительно реакционной зоны гидрокрекинга; где первый катализатор представляет собой катализатор гидрообработки, а второй катализатор представляет собой катализатор гидрокрекинга.

Преимущество способа, предлагаемого согласно настоящему раскрытию, заключается в том, что превращение газойля в дизельную фракцию происходит с высоким выходом. Образование лигроиновой фракции может происходить с более низким выходом. Полученная таким образом дизельная фракция характеризуется высоким качеством и хорошо подходит для применений, где предъявляются жесткие требования к физическим свойствам, таких как транспортные топлива.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Варианты осуществления проиллюстрированы в сопроводительных фигурах для улучшения понимания представленных здесь идей.

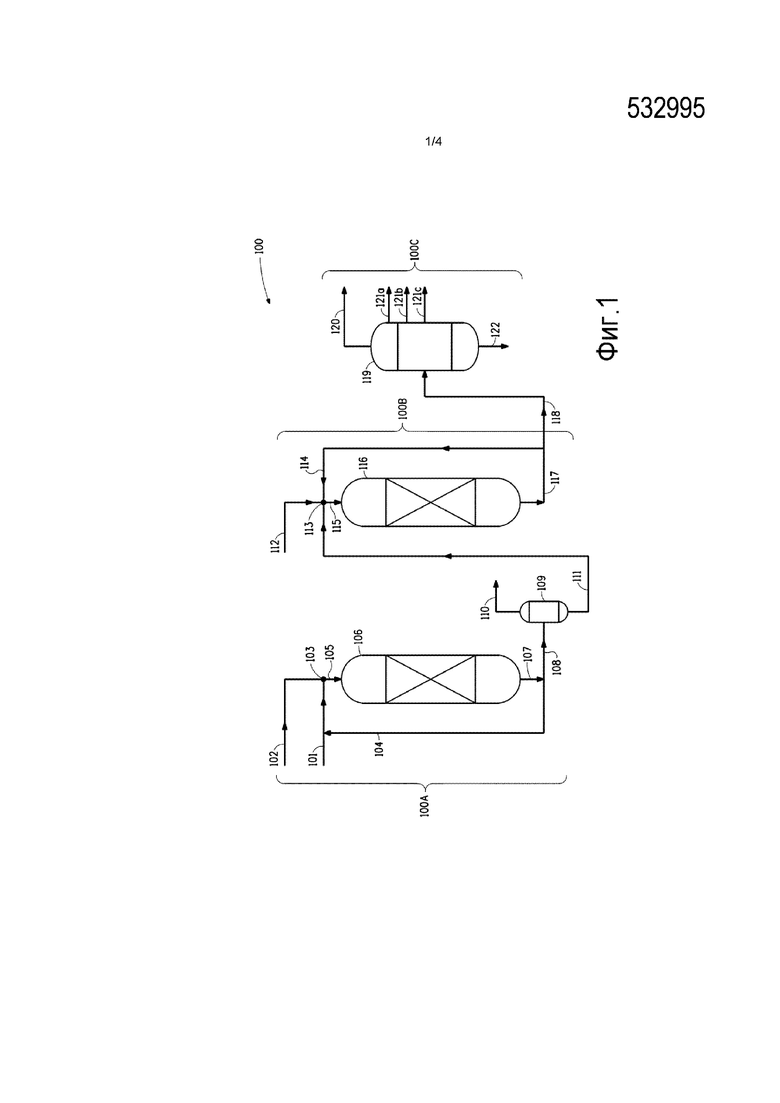

На Фигуре 1 представлено схематическое изображение варианта осуществления согласно данному раскрытию реакционной зоны гидрообработки, реакционной зоны гидрокрекинга и зоны перегонки, где зона перегонки находится ниже по технологическому потоку относительно реакционной зоны гидрокрекинга.

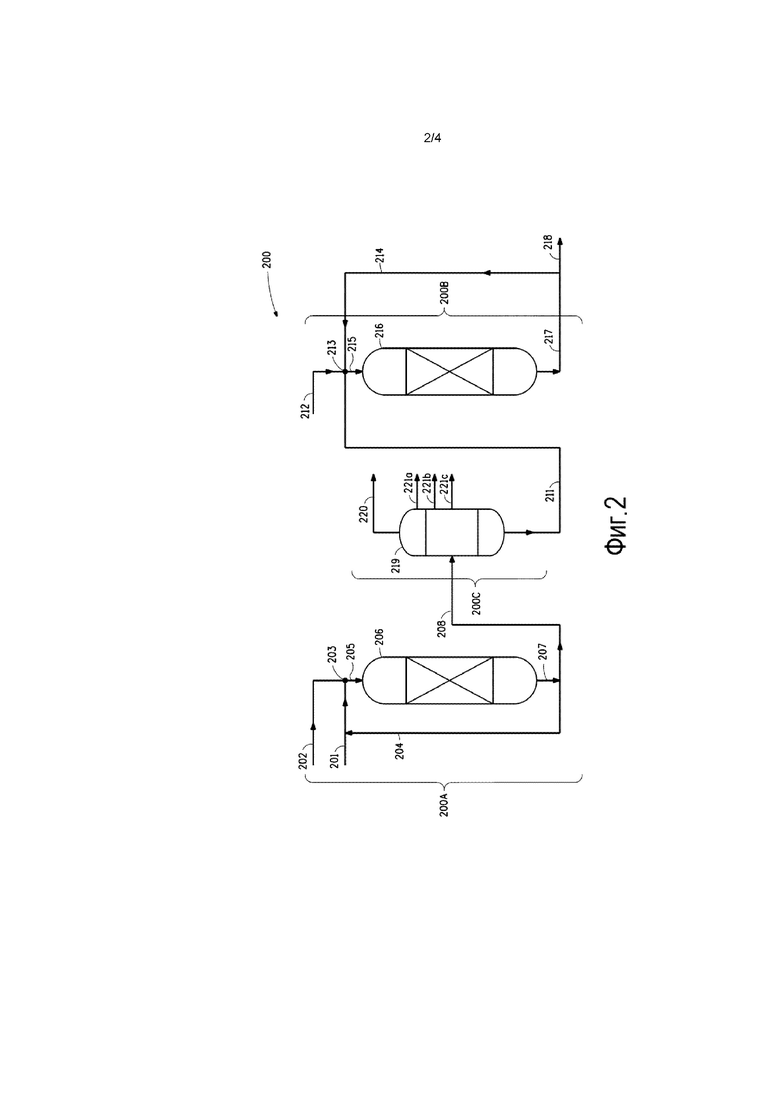

На Фигуре 2 представлено схематическое изображение варианта осуществления согласно данному раскрытию реакционной зоны гидрообработки, реакционной зоны гидрокрекинга и зоны перегонки, где зона перегонки находится ниже по технологическому потоку относительно реакционной зоны гидрообработки и выше по технологичкскому потоку относительно реакционной зоны гидрокрекинга, и где зона сепарации является зоной перегонки.

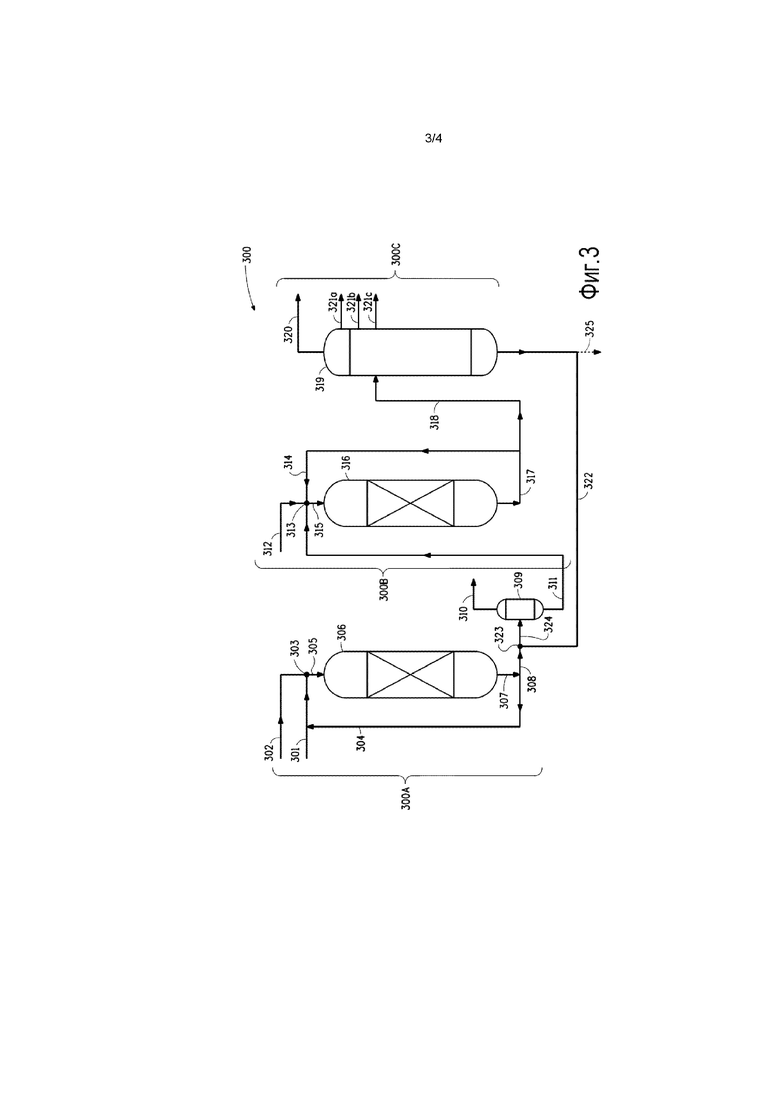

На Фигуре 3 представлено схематическое изображение варианта осуществления согласно данному раскрытию реакционной зоны гидрообработки, реакционной зоны гидрокрекинга и зоны перегонки, где зона перегонки находится ниже по технологическому потоку относительно реакционной зоны гидрокрекинга, и где зона перегонки совмещена с реакционной зоной гидрокрекинга.

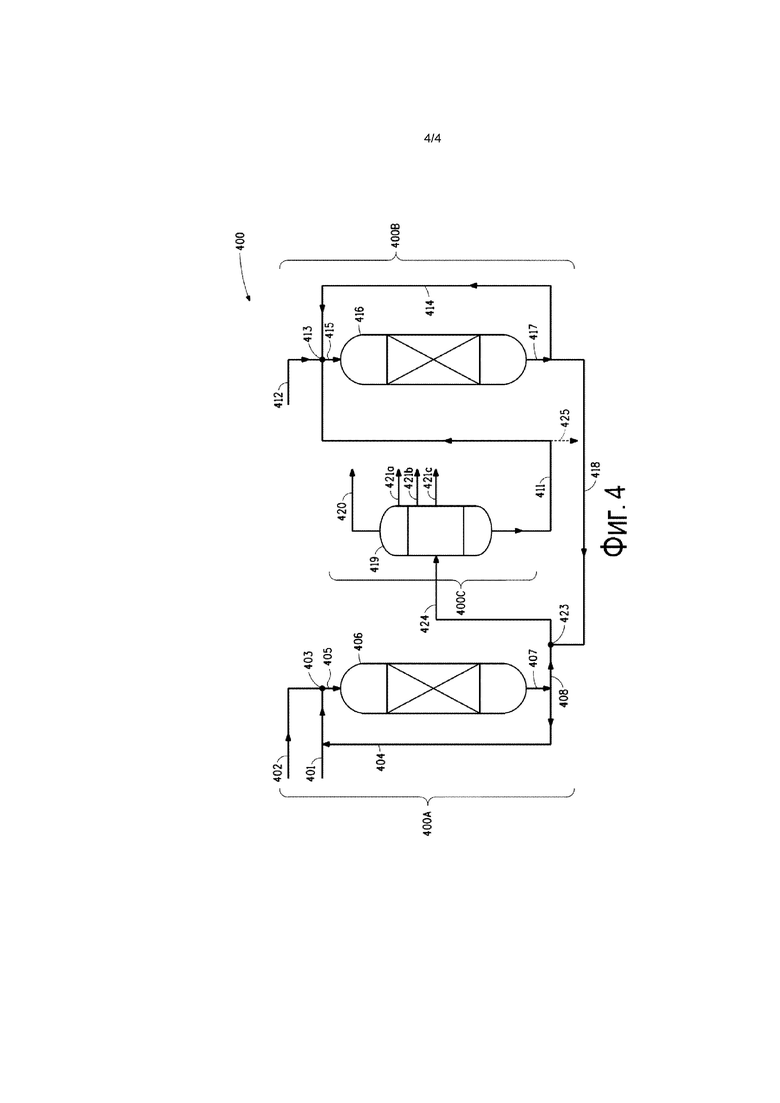

На Фигуре 4 представлено схематическое изображение варианта осуществления согласно данному раскрытию реакционной зоны гидрообработки, реакционной зоны гидрокрекинга и зоны перегонки, где зона перегонки находится ниже по технологическому потоку относительно реакционной зоны гидрообработки и выше по технологичкскому потоку относительно реакционной зоны гидрокрекинга, и где зона сепарации является зоной перегонки, и где зона перегонки совмещена с реакционной зоной гидрокрекинга.

Специалистам в данной области понятно, что объекты на фигурах проиллюстрированы для простоты и ясности, и не обязательно изображены в масштабе. Например, размеры некоторых объектов на фигурах могут быть преувеличены относительно других объектов, чтобы помочь улучшить понимание вариантов осуществления.

ПОДРОБНОЕ ОПИСАНИЕ

Вышеизложенное общее описание и следующее подробное описание являются только иллюстративными и пояснительными и не являются ограничивающими данное изобретение, как определено в прилагаемой формуле изобретения. Другие аспекты и преимущества одного или нескольких вариантов осуществления будут понятны после изложения приведенного подробного описания и формулы изобретения.

В данном контексте выражения "содержит", "содержащий", "включает", "включающий", "имеет", "имеющий" или любые другие их варианты предназначены для охвата неисключительного включения. Например, процесс, способ, изделие или аппарат, который содержит перечень элементов, не обязательно ограничен только этими элементами, но может включать другие элементы, не перечисленные специально или присущие такому процессу, способу, изделию или аппарату. Кроме того, если специально не указано иное, "или" относится к включающему "или", а не к исключающему "или". Например, условия А или В удовлетворяются любым из следующих: А истинно (или выполняется) и B ошибочно (или не выполняется), А ошибочно (или не выполняется) и B истинно (или выполняется), и как А, так и B истинны (или выполняются).

Также, для описания элементов и компонентов, описанных в данном документе, использованы формы единственного числа. Это делается только для удобства и для представления общего смысла объема настоящего изобретения. Настоящее описание следует читать как включающее один или по меньшей мере один, а единственное число также включает множественное число, если не очевидно, что имеется в виду иное.

Если не оговаривается иное, все технические и научные выражения, применяемые в данном документе, имеют то же значение, которое обычно понимает специалист в данной области техники, к которой принадлежит настоящее изобретение. В случае разногласия настоящее описание, включая определения, будет иметь преимущественную силу. Подходящие способы и материалы для практического осуществления или испытания вариантов осуществления настоящего изобретения описаны ниже, хотя можно применять способы и материалы, аналогичные или эквивалентные описанным в данном документе. Кроме того, материалы, способы и примеры являются только иллюстративными и не предназначены быть ограничительными.

Если количество, концентрация или другое значение или параметр приводится либо как диапазон, предпочтительный диапазон, либо как перечень верхних предпочтительных значений и/или нижних предпочтительных значений, то их следует рассматривать как конкретное раскрытие всех диапазонов, образуемых любой парой любого верхнего предела диапазона или предпочтительного значения и любого нижнего предела диапазона или предпочтительного значения, независимо от того, раскрываются ли диапазоны по отдельности. Если в данном документе упоминается диапазон числовых величин и если не указано иное, то подразумевается, что диапазон включает его крайние точки, а также все целые числа и дробные числа в пределах диапазона.

Перед обращением к подробному описанию вариантов осуществления, описанных ниже, даются определения или уточнения некоторых терминов.

Термин “аморфный” в данном контексте означает, что в рентгеновской дифракционной картине испытуемого твердого вещества существенного максимума не обнаружено.

Термин “повышенная температура” в данном контексте означает температуру выше комнатной.

Термин “гидрообработка” относится к процессу, в котором углеводородное сырье реагирует с водородом в присутствии катализатора гидрообработки с целью гидрогенизации олефинов и/или ароматических углеводородов и/или удаления гетероатомов. Так, гидрообработка может включать, например, гидрогенизацию, гидродесульфуризацию (удаление серы), гидродеазотирование (удаление азота, также называемое гидроденитрификацией), гидродеоксигенацию (удаление кислорода), гидродеметаллирование (удаление металлов). Когда углеводородное сырье содержит два или более олефиновых, ароматических и гетероатомных компонентов, могут выполняться несколько процессов гидрообработки.

Термин "гидрокрекинг" относится к процессу, в котором углеводородное сырье вступает в реакцию с водородом в присутствии катализатора гидрокрекинга, при этом происходит разрыв связей углерод-углерод и образуются углеводороды с более низкой средней температурой кипения и/или меньшей средней молекулярной массой, чем начальные средняя температура кипения и средняя молекулярная масса углеводородного сырья. Гидрокрекинг также может включать разрыв нафтеновых циклов с образованием углеводородов с более линейной цепью.

Термин "полиароматическое(ие) соединение(ия)" относится к полициклическому(им) ароматическому(им) углеводороду(ам) и охватывает молекулы с двумя или более конденсированными ароматическими кольцами, такие как, например, нафталин, антрацен, фенантрен и так далее, а также их производные.

Термин "выход нафталиновой фракции" в данном контексте означает весовую долю в процентах дизельной фракции по отношению к общему весу лигроиновой фракции, дизельной фракции и тяжелой фракции нефти из зоны перегонки.

Термин "выход лигроиновой фракции" в данном контексте означает весовую долю в процентах лигроиновой фракции по отношению к общему весу лигроиновой фракции, дизельной фракции и тяжелой нефтяной фракции из зоны перегонки.

В способе данного раскрытия углеводородное сырье обрабатывают в реакционной зоне гидрообработки. Углеводородным сырьем является газойль. В Таблице 1 ниже приведены характеристики газойля, пригодного для способов данного раскрытия.

Характеристики газойля

В настоящем раскрытии предложен способ гидропереработки газойля. Способ включает: (a) приведение газойля в контакт с водородом и, необязательно, первым разбавителем с образованием первого жидкого питающего потока, где водород растворен в первом жидком питающем потоке; (b) приведение первого жидкого питающего потока с первым катализатором в заполненной жидкостью реакционной зоне гидрообработки с получением первого выходящего потока; (c) необязательно, возврат части первого выходящего потока, которая используется в качестве всего первого разбавителя или его части в стадии (a); (d) в зоне сепарации, выделение растворенных газов из части первого выходящего потока, не возвращенной на стадию (c), с получением продукта сепарации; (e) приведение продукта сепарации в контакт с водородом и, необязательно, вторым разбавителем с образованием второго жидкого питающего потока, где водород растворен во втором жидком питающем потоке; (f) приведение второго жидкого питающего потока в контакт со вторым катализатором в заполненной жидкостью реакционной зоне гидрокрекинга с получением второго выходящего потока; (g) необязательно возврат части второго выходящего потока, которая используется в качестве всего второго разбавителя или его части в стадии (e); и (h) в зоне перегонки, находящейся выше или ниже по технологическому потоку относительно реакционной зоны гидрокрекинга, разделение одного или нескольких продуктов перегонки и тяжелой нефтяной фракции из (1) невозвращаемой части первого выходящего потока, если зона перегонки находится выше по технологическому потоку относительно реакционной зоны гидрокрекинга, или (2) невозвращаемой части второго выходящего потока, если зона перегонки находится ниже по технологическому потоку относительно реакционной зоны гидрокрекинга; где первый катализатор представляет собой катализатор гидрообработки, а второй катализатор представляет собой катализатор гидрокрекинга. В некоторых вариантах осуществления данного изобретения способ дополнительно включает отбор, по меньшей мере, дизельной фракции из зоны перегонки. В некоторых вариантах осуществления данного изобретения способ дополнительно включает отбор дизельной фракции и лигроиновой фракции из зоны перегонки.

Способ гидропереработки данного изобретения содержит в себе, по меньшей мере, реакционную зону гидрообработки и зону перегонки. Реакции гидропереработки данного раскрытия происходят в заполненной жидкостью реакционной зоне гидрообработки и заполненной жидкостью реакционной зоне гидрокрекинга.

"Заполненный жидкостью" в данном контексте относится к реактору или реакционной зоне, реализованным на основе одной или нескольких двухфазных установок для гидропереработки, в которых весь подаваемый в реакционную зону водород растворен в жидкой фазе, представляющей собой, например, первый жидкий питающий поток или второй жидкий питающий поток, которая непосредственно контактирует с твердым катализатором. Таким образом, в заполненных жидкостью реакторах или реакционных зонах присутствуют две фазы (жидкая и твердая). Непрерывной фазой по всему заполненному жидкостью реактору или реакционной зоне является жидкость.

Под выражением "весь подаваемый в реакционную зону водород растворен в жидкой фазе" понимают то, что объем газа составляет не более чем 10%, или не более чем 5%, или не более чем 2% или не более чем 1%, или не более чем 0,5% или не менее чем 0,5%, в пересчете на полный объем реакционной зоны. В некоторых вариантах осуществления данного изобретения, водород в газовой фазе практически отсутствует в заполненной жидкостью реакционной зоне гидрообработки и в заполненной жидкостью реакционной зоне гидрокрекинга.

Для ясности, при употреблении в данном контексте термина "заполненный жидкостью" реактор, подразумевается, что используется один реактор или два или более последовательно расположенных реактора. Далее, если последовательно соединены два или более реакторов внутри одной реакционной зоны, каждый реактор находится в жидкостном сообщении с предшествующим или последующим реактором, в зависимости от конкретного случая.

В стадии (а) способа гидропереработки данного раскрытия газойль приводят в контакт с первым разбавителем и водородом с образованием первого жидкого питающего потока, где первый разбавитель не является обязательным.

Если применяется первый разбавитель, то по меньшей мере часть первого разбавителя получают, выполняя необязательную стадию (с) - возврат части первого выходящего потока, которая затем используется в качестве всего первого разбавителя или его части. Газойль, водород и первый разбавитель можно объединять в любом порядке для получения первого жидкого питающего потока, который приводится в контакт с первым катализатором в реакционной зоне гидрообработки. В одном варианте осуществления газойль и первый разбавитель смешивают до смешивания с водородом. В другом варианте осуществления газойль, первый разбавитель и водород смешивают в ходе одномоментного смешивания. В других вариантах осуществления водород смешивают с газойлем или первым разбавителем перед добавлением первого разбавителя или газойля, соответственно. Специалисту в данной области понятно, что можно применять различные последовательности и комбинации при смешивании.

Первый жидкий питающий поток приводят в контакт с первым катализатором в первой заполненной жидкостью реакционной зоне, получая первый выходящий поток.

Каждая заполненная жидкостью реакционная зона гидрообработки и заполненная жидкостью реакционная зона гидрокрекинга может независимо включать в себя один или несколько заполненных жидкостью реакторов, находящихся в жидкостном сообщении.

В некоторых вариантах осуществления данного изобретения в реакторе колонного типа или другой одинарной емкости, содержащей два или более слоев катализатора, или между несколькими реакторами слои физически разделены зонами без катализатора. В данном раскрытии каждый реактор представляет собой реактор с неподвижным слоем катализатора и может быть конструктивно выполнен в виде реактора с поршневым движением потока, трубчатого реактора или реактора другой конструкции, который заполнен твердым катализатором, и в котором жидкий питающий поток пропускают через катализатор.

В некоторых вариантах осуществления данного изобретения заполненная жидкостью реакционная зона гидрообработки включает в себя два и более слоя катализатора, расположенных последовательно, и объем катализатора увеличивается в каждом последующем слое катализатора. В некоторых вариантах осуществления величина отношения объема катализатора в первом слое катализатора к объему катализатора в последнем слое катализатора в заполненной жидкостью реакционной зоне гидрообработки находится в интервале от примерно 1:1,1 до примерно 1:20. В некоторых вариантах осуществления соотношение может находиться в диапазоне от примерно 1:1,1 до примерно 1:10. Такие два или более слоя катализатора могут размещаться в одном реакторе или в двух или более реакторах, расположенных последовательно. В результате этого потребление водорода более равномерно распределено между слоями.

Если распределение объема катализатора в заполненной жидкостью реакционной зоне гидрообработки неравномерно, и объем катализатора увеличивается с каждым последующим слоем катализатора, тот же катализатор и такой же объем катализатора обеспечивает более высокую степень превращения серы и азота по сравнению с равномерным распределением объема катализатора.

В некоторых вариантах осуществления данного изобретения заполненная жидкостью реакционная зона гидрообработки включает в себя два или более слоев катализатора, размещенных последовательно, где каждый слой катализатора характеризуется объемом катализатора, и где объем катализатора распределен между слоями катализатора так, что потребление водорода в каждом слое катализатора по существу одинаково. Выражение "по существу одинаково" в данном контексте означает, что в основном одно и то же количество водорода потребляется в каждом слое катализатора в пределах ±10% от объема водорода. Специалист в данной области техники гидропереработки сможет определить распределение объема катализатора, которое позволит достигнуть требуемого по существу одинакового потребления водорода в этих слоях катализатора.

Экспериментальным путем было обнаружено, что по существу одинаковое потребление водорода в каждом слое катализатора позволяет минимизировать коэффициент рециркуляции. Сниженный коэффициент рециркуляции приводит к повышенному уровню удаления серы, азота, металлов и повышенному уровню насыщения ароматических веществ.

В некоторых вариантах осуществления данного изобретения водород можно вводить между слоями катализатора для увеличения содержания водорода в выходящем продуктовом потоке между слоями катализатора. Водород растворяется в жидком выходящем потоке в свободной от катализатора зоне таким образом, чтобы слой катализатора представлял собой заполненную жидкостью реакционную зону. Таким образом, свежий водород может быть добавлен в смесь питающего потока/разбавителя(необязательно)/водорода или в выходящий из предыдущего (в последовательности) реактора или слоя катализатора поток в зоне без катализатора, где свежий водород растворяется в смеси или в выходящем потоке до контакта с последующим слоем катализатора. Зона без катализатора перед слоем катализатора проиллюстрирована, например, в патенте США 7569136.

В некоторых вариантах осуществления данного изобретения свежий водород вводят между каждыми двумя слоями катализатора. В некоторых вариантах осуществления свежий водород вводят во впускное отверстие каждого реактора. В некоторых вариантах осуществления свежий водород вводят между каждыми двумя слоями катализатора в заполненной жидкостью реакционной зоне гидрообработки, а также его вводят через впускное отверстие заполненной жидкостью реакционной зоны гидрокрекинга. В некоторых вариантах осуществления свежий водород вводят через впускное отверстие каждого реактора в заполненной жидкостью реакционной зоне гидрообработки, а также его вводят через впускное отверстие заполненной жидкостью реакционной зоны гидрокрекинга.

В некоторых вариантах осуществления данного изобретения реакционная зона гидрообработки содержит в себе несколько слоев катализатора и подачу водорода осуществляют между слоями.

В некоторых вариантах осуществления данного изобретения реакционная зона гидрокрекинга содержит в себе несколько слоев катализатора и подачу водорода осуществляют между слоями.

Катализатором заполняют каждый реактор, загружая его на катализаторную полку. Один реактор может содержать в себе одну или несколько катализаторных полок. Каждый слой катализатора, как в одном реакторе, так и в последовательно расположенных нескольких реакторах, физически отделен от других слоев катализатора зоной без катализатора.

Первый катализатор может быть любым пригодным катализатором гидрообработки, который приводит к снижению содержания серы и/или азота в углеводородном сырье в условиях реакции в заполненной жидкостью реакционной зоне гидрообработки. В некоторых вариантах осуществления данного изобретения пригодный катализатор гидрообработки состоит в основном из или состоит из неблагородного металла и оксидного носителя. В некоторых вариантах осуществления данного изобретения металл представляет собой никель или кобальт или их комбинацию, предпочтительно в сочетании с молибденом и/или вольфрамом. В некоторых вариантах осуществления металл выбирают из группы, состоящей из никеля-молибдена (NiMo), кобальта-молибдена (CoMo), никеля-вольфрама (NiW) и кобальта-вольфрама (CoW). В некоторых вариантах осуществления металл представляет собой никель-молибден (NiMo) или кобальт-молибден (CoMo). В некоторых вариантах осуществления металл представляет собой никель-молибден (NiMo). Оксидный носитель катализатора представляет собой моно- или смешанный оксид металла. В некоторых вариантах осуществления данного изобретения оксидный носитель выбирают из группы, состоящей из оксида алюминия, диоксида кремния, оксида титана, диоксида циркония, диатомита, алюмосиликата и комбинаций двух или более из них. В некоторых вариантах осуществления оксидный носитель содержит, в основном состоит из или состоит из оксида алюминия.

Второй катализатор представляет собой катализатор гидрокрекинга. В некоторых вариантах осуществления данного изобретения катализатор гидрокрекинга состоит в основном из или состоит из неблагородного металла и оксидного носителя. В некоторых вариантах осуществления данного изобретения металл представляет собой никель или кобальт или их комбинацию, предпочтительно в сочетании с молибденом и/или вольфрамом. В некоторых вариантах осуществления металл выбирают из группы, состоящей из никеля-молибдена (NiMo), кобальта-молибдена (CoMo), никеля-вольфрама (NiW) и кобальта-вольфрама (CoW). В некоторых вариантах осуществления металл представляет собой никель-вольфрам (NiW) или кобальт-вольфрам (СоW). В некоторых вариантах осуществления металл представляет собой никель-вольфрам (NiW). В некоторых вариантах осуществления данного изобретения оксидный носитель выбирают из группы, состоящей из цеолита, оксида алюминия, оксида титана, диоксида кремния, алюмосиликата, диоксида циркония и их комбинаций. В некоторых вариантах осуществления оксидный носитель представляет собой носитель из цеолита, который содержит, в основном состоит из или состоит из цеолита и оксида. В некоторых вариантах осуществления оксид выбирают из группы, состоящей из оксида алюминия, оксида титана, диоксида кремния, алюмосиликата, диоксида циркония и их комбинаций. В некоторых вариантах осуществления оксидный носитель представляет собой цеолит, аморфный диоксид кремния или их комбинацию.

В некоторых вариантах осуществления данного изобретения катализатор гидрокрекинга включает в себя катализатор гидрообработки и аморфный диоксид кремния или цеолит или комбинацию аморфного диоксида кремния и цеолита. В этом аспекте катализатор гидрообработки физически (не химически) смешан с аморфным диоксидом кремния или цеолитом. Выражение "физически смешан" означает, что катализатор гидрообработки и аморфный диоксид кремния или цеолит не реагируют друг с другом и могут быть разделены с помощью физических методов. Содержание аморфного диоксида кремния или цеолита в массовых долях составляет не менее 10% в пересчете на общий вес катализатора гидрокрекинга.

Катализатор гидрообработки и гидрокрекинга для применения в способе настоящего раскрытия могут дополнительно содержать другие материалы, включающие углерод, такие как активированный уголь, графит и волоконные углеродные нанотрубки, а также карбонат кальция, силикат кальция и сульфат бария.

Катализаторы гидрообработки и гидрокрекинга могут иметь форму частиц, таких как формованные частицы. Под “формованными частицами ” следует понимать катализатор в виде экструдата. Экструдаты включают цилиндры, гранулы или сферы. Формы в виде цилиндра могут быть полыми внутри с одним или несколькими ребрами жесткости. Можно применять катализаторы в форме трилистника, клеверного листа, прямоугольных и треугольных трубочек, крестообразной формы и C-образной формы. В одном варианте осуществления при использовании реактора со слоем насадки размер формованной частицы катализатора в диаметре составляет примерно 0,25-13 мм (примерно 0,01-0,5 дюйма). Размер частицы катализатора в диаметре может составлять примерно 0,79-6,4 мм (примерно 1/32-1/4 дюйма).

Катализаторы гидрообработки и гидрокрекинга доступны в продаже. К числу поставщиков катализаторов относятся, например, компании Albemarle, CRI Criaterion и Haldor-Topsøe.

Катализаторы гидрообработки и/или гидрокрекинга можно сульфидировать перед и/или во время использования в реакционной зоне гидрообработки и/или реакционной зоне гидрокрекинга, соответственно, путем приведения катализатора в контакт с серосодержащим соединением при повышенной температуре. Подходящее серосодержащее соединение включает тиолы, сульфиды, дисульфиды, H2S или комбинации двух или более из них. Катализатор можно сульфидировать до его применения (“предварительное сульфидирование”) или во время процесса (“сульфидирование”) путем введения небольшого количества серосодержащего соединения в питающий поток или в разбавитель. Катализаторы можно предварительно сульфидировать in situ или ex situ. В питающий поток или разбавитель можно периодически добавлять содержащее серу соединение для поддержания катализаторов в сульфидированном состоянии.

Для заполненной жидкостью реакционной зоны гидрообработки подобраны подходящие условия реакции. В условия реакции входит температура от примерно 204°C до примерно 450°C. В некоторых вариантах осуществления температура в реакционной зоне составляет от примерно 300°C до примерно 450°C, и в некоторых вариантах осуществления она составляет от 300°C до 400°C. Давление может изменяться от примерно 3,45 МПа (примерно 34,5 бар) до примерно 17,3 МПа (примерно 173 бар), и в некоторых вариантах осуществления - от примерно 6,9 до примерно 13,9 МПа (от примерно 69 до примерно 138 бар). Подходящая концентрация катализатора в реакционной зоне гидрообработки в массовых долях может составлять от примерно 10 до примерно 50% от содержимого реактора в случае реакционной зоны гидрообработки. Первый жидкий питающий поток подают при часовой объемной скорости жидкости (ЧОСЖ), составляющей от примерно 0,1 до примерно 10 ч-1, или от примерно 0,4 до примерно 10 ч-1, или от примерно 0,4 до примерно 4,0 ч-1.

Продукт гидрогенизации является первым выходящим потоком, представляющим собой продукт из реакционной зоны гидрообработки. Часть первого выходящего потока можно возвращать для использования в качестве всего первого разбавителя или его части.

В реакционной зоне гидрообработки органический азот и органическую серу переводят в аммиак (гидродеазотированием) и сероводород (гидродесульфуризацией), соответственно. В некоторых вариантах осуществления настоящего изобретения содержание азота в миллионных массовых долях в первом выходящем потоке не превышает примерно 100 мг/кг. В некоторых вариантах осуществления содержание азота в первом выходящем потоке не превышает примерно 50 мг/кг. В некоторых вариантах осуществления содержание азота в первом выходящем потоке не превышает примерно 10 мг/кг.

Зона сепарации находится ниже по технологическом потоку относительно реакционной зоны гидрообработки. В зоне сепарации из невозвращаемой части первого выходящего потока (при отсутствии возврата - из всего первого выходящего потока) выделяют по меньшей мере некоторое количество растворенных газов, таких как H2, H2S и NH3, с получением продукта сепарации. Выражение "невозвращаемая часть первого выходящего потока" может также применяться в данном контексте в значении "оставшаяся часть первого выходящего потока".

Зона сепарации может представлять собой любую емкость или аппарат для газожидкостной сепарации. Примеры емкостей для газожидкостной сепарации включают узел мгновенного испарения, отпарной аппарат, ректификационную колонну или их комбинацию. Специалисту в данной области понятно, что узел мгновенного испарения или отпарной аппарат должен быть расположен выше по технологическому потоку относительно ректификационной колонны для того, чтобы удалять летучие газы перед последующим разделением жидкости на один или несколько продуктов перегонки и тяжелую фракцию. В одном варианте осуществления данного изобретения зона сепарации представляет собой зону перегонки, как более подробно описано в данном документе.

Выбор емкости или аппарата для газожидкостной сепарации, включая их комбинирование, зависит от состава первого выходящего потока. Если требуется сепарация растворенных газов, например, из-за слишком малого количества лигроина и/или дизельной фракции в первом выходящем потоке, то наличия узла мгновенного испарения (низкого или высокого давления) или отпарного аппарата может быть достаточно. В альтернативном случае, если требуются и сепарация растворенных газов и разделение продуктов перегонки, то может быть достаточно наличия узла мгновенного испарения (низкого или высокого давления) или отпарного аппарата в сочетании с другой емкостью или аппаратом для сепарации, таким как ректификационная колонна. Ректификационная колонна позволяет выделять один или несколько продуктов перегонки.

В некоторых вариантах осуществления данного изобретения зона сепарации содержит в себе узел мгновенного испарения, отпарной аппарат, ректификационную колонну или их комбинацию. В некоторых вариантах осуществления зона сепарации представляет собой узел мгновенного испарения или отпарной аппарат.

После удаления растворенных газов продукт сепарации обычно характеризуется содержанием азота менее 100 миллионных массовых долей (мг/кг) или менее 10 мг/кг. Продукт сепарации обычно характеризуется содержанием серы менее 50 мг/кг или менее 10 мг/кг. Согласно данным в Таблице 1 содержание серы в питающем потоке газойля может составлять более 500 мг/кг или более 3000 мг/кг.

Продукт сепарации приводят в контакт с водородом и, необязательно, вторым разбавителем с получением второго жидкого питающего потока. Водород растворен во втором жидком питающем потоке. Водород и продукт сепарации и необязательный второй разбавитель подают в виде одного питающего потока (второго жидкого питающего потока) в заполненный жидкостью реактор в реакционной зоне гидрокрекинга. Продукт сепарации, водород и необязательный второй разбавитель можно объединять в любом порядке для получения второго жидкого питающего потока, который приводится в контакт со вторым катализатором в реакционной зоне гидрокрекинга. В одном варианте осуществления продукт сепарации и второй разбавитель смешивают до смешивания с водородом. В другом варианте осуществления продукт сепарации, второй разбавитель и водород смешивают в ходе одномоментного смешивания. Другие варианты осуществления последовательностей смешивания включают, например, смешивание водорода с продуктом сепарации или со вторым разбавителем перед введением второго разбавителя или продукта сепарации, соответственно. Специалисту в данной области понятно, что при смешивании можно применять различные последовательности и комбинации.

Для заполненной жидкостью реакционной зоны гидрокрекинга подобраны подходящие условия реакции. Условия реакции выбирают так, чтобы они способствовали благоприятным реакциям, превращающим углеводороды во втором жидком питающем потоке в дизельную фракцию, и при этом сводили к минимуму образование лигроиновой фракции. Такие благоприятные реакции могут включать раскрытие кольца, разрыв связи углерод-углерод и превращения крупных молекул в молекулы меньшего размера.

Температуры в реакционной зоне гидрокрекинга могут изменяться от примерно 300°C до примерно 450°C. В некоторых вариантах осуществления температура в реакционной зоне принимает значения от примерно 300°C до примерно 420°C. В некоторых вариантах осуществления температура в реакционной зоне принимает значения от примерно 340°C до примерно 410°C. Давление может изменяться от примерно 3,45 МПа (примерно 34,5 бар) до примерно 17,3 МПа (примерно 173 бар), или от примерно 6,9 МПа до примерно 13,9 МПа (от примерно 69 до примерно 138 бар). Подходящая концентрация катализатора в реакционной зоне гидрокрекинга в массовых долях может составлять от примерно 10 до примерно 50% от содержимого реактора в случае реакционной зоны гидрокрекинга. Второй жидкий питающий поток подают при часовой объемной скорости жидкости (ЧОСЖ), составляющей от примерно 0,1 до примерно 10 ч-1, или от примерно 0,4 до примерно 10 ч-1, или от примерно 0,4 до примерно 4,0 ч-1.

Продукт гидрокрекинга является вторым выходящим потоком, представляющим собой продукт из реакционной зоны гидрокрекинга. Часть второго выходящего потока можно возвращать для использования в качестве всего второго разбавителя или его части.

Если применяются первый и второй разбавители, то они содержат, в основном состоят из или состоят из возвращаемой части первого выходящего потока, полученного в реакционной зоне гидрообработки, и из возвращаемой части второго выходящего потока, полученного в реакционной зоне гидрокрекинга, соответственно. Возвращенную часть первого выходящего потока можно объединять с питающим потоком газойля перед (один вариант осуществления) или после (другой вариант осуществления) приведения питающего потока газойля в контакт с водородом выше по технологическому потоку относительно реакционной зоны гидрообработки. Возвращенную часть второго выходящего потока можно объединять с продуктом сепарации перед (один вариант осуществления) или после (другой вариант осуществления) приведения продукта сепарации в контакт с водородом выше по технологическому потоку относительно реакционной зоны гидрокрекинга.

В некоторых вариантах осуществления настоящего изобретения необязательно применяют первый разбавитель - часть первого выходящего потока возвращают для использования в качестве всего первого разбавителя или его части в стадии (a), и первый разбавитель содержит, в основном состоит из или состоит из части первого выходящего потока.

В некоторых вариантах осуществления настоящего изобретения необязательно применяют второй разбавитель - часть второго выходящего потока возвращают для использования в качестве всего второго разбавителя или его части в стадии (е), и второй разбавитель содержит, в основном состоит из или состоит из части второго выходящего потока.

В случае первого разбавителя, отношение возвращаемой части первого выходящего потока к невозвращаемой части, называемое "первый коэффициент рециркуляции", может быть равно 0 (т.е. возврат отсутствует) или больше 0, например, 0,05, или 0,1, или 0,5, или 1, или больше. Первый коэффициент рециркуляции обычно не превышает 10, и в некоторых вариантах осуществления он не превышает 8, или не превышает 5, или не превышает 0,5. В некоторых вариантах осуществления данного изобретения значение первого коэффициента рециркуляции составляет не менее 1.

В случае второго разбавителя, отношение возвращаемой части второго выходящего потока к невозвращаемой части, называемое "второй коэффициент рециркуляции", может быть равно 0 (т.е. возврат отсутствует) или больше 0, например, 0,05, или 0,1, или 0,5, или 1, или больше. Второй коэффициент рециркуляции обычно не превышает 10, и в некоторых вариантах осуществления он не превышает 8, или не превышает 5, или не превышает 0,5. В некоторых вариантах осуществления данного изобретения значение второго коэффициента рециркуляции составляет не менее 1.

Помимо части первого выходящего потока или второго выходящего потока, первый или второй разбавитель, соответственно, может включать в себя другие органические жидкости, совместимые с газойлем-углеводородным сырьем, выходящими потоками и катализаторами. Если первый или второй разбавитель включает в себя органическую жидкость в дополнение к возвращаемому выходящему потоку, органическая жидкость предпочтительно представляет собой жидкость, в которой относительно хорошо растворяется водород. Первый или второй разбавитель может содержать органическую жидкость, выбранную из группы, состоящей из легких углеводородов, легких дистиллятов, лигроина, дизельной фракции и комбинаций двух или более из них. Более конкретно, органическая жидкость выбрана из группы, состоящей из пропана, бутана, пентана, гексана или их комбинаций. Если разбавитель включает в себя органическую жидкость, то органическая жидкость обычно присутствует в количестве не более 90% от общего веса газойля или продукта сепарации и разбавителя, предпочтительно - 20-85% и более предпочтительно - 50-80%. Особенно предпочтительно, в случае их применения, чтобы первый и второй разбавитель состояли из возвращаемых первого и второго выходящих потоков, соответственно, которые могут включать в себя растворенные легкие углеводороды. Так, в некоторых вариантах осуществления первый разбавитель состоит из возвращаемой части первого выходящего потока, а второй разбавитель состоит из возвращаемой части второго выходящего потока (т.е. органическую жидкость не добавляют в первый или второй разбавитель).

Продукт, получаемый из реакционной зоны гидрокрекинга, представляет собой второй выходящий поток. Невозвращаемая часть второго выходящего потока, представляющая собой оставшуюся часть второго выходящего потока, может проходить последующую обработку, такую как, например, в зоне перегонки. Если часть второго выходящего потока не возвращать для использования в качестве разбавителя, то весь второй выходящий поток можно далее обрабатывать в зоне перегонки. В альтернативном случае по меньшей мере часть второго выходящего потока можно отводить в качестве промывки или для использования в качестве сырья в работе другой перегонной установки, такого как, например, питающий поток для жидкостной каталитической установки крекинга.

В комбинации с реакционной зоной гидрообработки и реакционной зоной гидрокрекинга раскрываемый в данном документе способ включает зону перегонки. Зона перегонки может содержать в себе любую емкость или комбинацию емкостей и аппаратов, пригодных для сепарации и выделения многих продуктов. Например, можно использовать узел мгновенного испарения, отпарной аппарат и/или ректификационную колонну и комбинации двух или более из них. В одном варианте осуществления зона перегонки включает в себя ректификационную колонну (например, дистилляционную колонну). В одном варианте осуществления зона перегонки представляет собой комбинацию (1) узла мгновенного испарения или отпарного аппарата и (2) ректификационной колонны.

Зона перегонки находится выше или ниже по технологическому потоку относительно реакционной зоны гидрокрекинга. Продукты, получаемые в зоне перегонки, включают один или несколько продуктов перегонки и тяжелую нефтяную фракцию. В некоторых вариантах осуществления данного изобретения зону перегонки объединяют с реакционной зоной гидрокрекинга так, что получаемая в зоне перегонки тяжелая нефтяная фракция составляет по меньшей мере часть питаемого в реакционную зону гидрокрекинга потока.

В некоторых вариантах осуществления данного изобретения зона перегонки находится выше по технологическому потоку относительно реакционной зоны гидрокрекинга. Если зона перегонки находится выше по технологическому потоку относительно реакционной зоны гидрокрекинга, один или несколько продуктов перегонки и тяжелую нефтяную фракцию можно выделять из невозвращаемой части первого выходящего потока.

В некоторых вариантах осуществления данного изобретения зона перегонки находится выше по технологическому потоку относительно реакционной зоны гидрокрекинга, а зона сепарации представляет собой зону перегонки. В таком аспекте невозвращаемую часть первого выходящего потока направляют в зону перегонки, где удаляют газы, и из невозвращаемой части первого выходящего потока выделяют один или несколько продуктов перегонки и тяжелую нефтяную фракцию. Тяжелую нефтяную фракцию из зоны перегонки затем направляют в реакционную зону гидрокрекинга. Несмотря на то, что удаление газа и получение одного или нескольких продуктов перегонки и тяжелой нефтяной фракции совершаются в зоне перегонки за одну операцию, зона перегонки может включать в себя комбинацию нескольких емкостей для сепарации (например, узла мгновенного испарения или отпарного аппарата, и ректификационной колонны).

Варианты осуществления, где зона перегонки находится выше по технологическому потоку относительно реакционная зона гидрокрекинга, а зона сепарации представляет собой зону перегонки, также можно описать как способ гидроперерабоки газойля, причем способ включает: (a) приведение газойля в контакт с водородом и, необязательно, первым разбавителем с образованием первого жидкого питающего потока, где водород растворен в первом жидком питающем потоке; (b) приведение первого жидкого питающего потока с первым катализатором в заполненной жидкостью реакционной зоне гидрообработки с получением первого выходящего потока; (c) необязательно, возврат части первого выходящего потока, которая используется в качестве всего первого разбавителя или его части в стадии (a); (d) в зоне перегонки, сепарация растворенных газов, разделение одного или нескольких продуктов перегонки и тяжелой нефтяной фракции из части первого выходящего потока, не возвращенной на стадию (c); (e) приведение тяжелой нефтяной фракции со стадии (d) в контакт с водородом и, необязательно, вторым разбавителем с образованием второго жидкого питающего потока, где водород растворен во втором жидком питающем потоке; (f) приведение второго жидкого питающего потока в контакт со вторым катализатором в заполненной жидкостью реакционной зоне гидрокрекинга с получением второго выходящего потока; и (g) необязательно возврат части второго выходящего потока, которая используется в качестве всего второго разбавителя или его части в стадии (e); где зона перегонки находится выше по технологическому потоку относительно реакционной зоны гидрокрекинга, и где первый катализатор представляет собой катализатор гидрообработки, а второй катализатор представляет собой катализатор гидрокрекинга. В некоторых вариантах осуществления выделяют невозвращаемую часть второго выходящего потока. В некоторых вариантах осуществления невозвращаемую часть второго выходящего потока подвергают последующей перегонке с получением одного или нескольких продуктов перегонки и тяжелой нефтяной фракции. В некоторых вариантах осуществления невозвращаемую часть второго выходящего потока объединяют с невозвращаемой частью первого выходящего потока выше по технологическому потоку относительно зоны перегонки. В таком аспекте в зоне перегонки один или несколько продуктов перегонки и тяжелую нефтяную фракцию выделяют из объединенной смеси невозвращаемой части первого выходящего потока и невозвращаемой части второго выходящего потока.

В некоторых вариантах осуществления данного изобретения зона перегонки находится выше по технологическому потоку относительно реакционной зоны гидрокрекинга, и зона сепарации и зона перегонки представляют собой отдельные процессы. В таком аспекте растворенные газы удаляют из невозвращаемой части первого выходящего потока в зоне сепарации с получением продукта сепарации. В некоторых вариантах осуществления невозвращаемую часть второго выходящего потока объединяют с невозвращаемой частью первого выходящего потока выше по технологическому потоку относительно зоны сепарации с получением объединенной смеси, и растворенные газы удаляют из объединенной смеси в зоне сепарации с получением продукта сепарации. Продукт сепарации вводят в зону перегонки, в которой один или несколько продуктов перегонки и тяжелую нефтяную фракцию выделяют из продукта сепарации. Тяжелую нефтяную фракцию из зоны перегонки затем направляют в реакционную зону гидрокрекинга.

В некоторых вариантах осуществления данного изобретения зона перегонки находится ниже по технологическому потоку относительно реакционной зоны гидрокрекинга. Если зона перегонки находится ниже по технологическому потоку относительно реакционной зоны гидрокрекинга, один или несколько продуктов перегонки и тяжелую нефтяную фракцию можно выделять из невозвращаемой части второго выходящего потока. Газожидкостную сепарацию можно проводить в той же установке, в которой разделяют продукты перегонки и тяжелую нефтяную фракцию. В некоторых вариантах осуществления газожидкостную сепарацию можно проводить в другой установке, отличающейся от установки для разделения жидкостей. Например, газожидкостную сепарацию можно проводить в узле мгновенного испарения или отпарном аппарате, которые расположены выше по технологическому потоку относительно ректификационной колонны, где жидкие продукты далее разделяют с получением продуктов перегонки и тяжелой нефтяной фракции.

В некоторых вариантах осуществления данного изобретения зона перегонки находится ниже по технологическому потоку относительно реакционной зоны гидрокрекинга и тяжелую нефтяную фракцию из зоны перегонки объединяют с невозвращаемой частью первого выходящего потока или с продуктом сепарации выше по технологическому потоку относительно зоны гидрокрекинга. В некоторых вариантах осуществления зона перегонки находится ниже по технологическому потоку относительно реакционной зоны гидрокрекинга и тяжелую нефтяную фракцию из зоны перегонки объединяют с невозвращаемой частью первого выходящего потока выше по технологическому потоку относительно зоны сепарации. В некоторых вариантах осуществления зона перегонки находится ниже по технологическому потоку относительно реакционной зоны гидрокрекинга и тяжелую нефтяную фракцию из зоны перегонки объединяют с продуктом сепарации ниже по технологическому потоку относительно зоны сепарации и выше по технологическому потоку относительно реакционной зоны гидрокрекинга.

В одном варианте осуществления промывочный потоки отбирают из тяжелой нефтяной фракции. Этот промывочный поток можно использовать в качестве сырья в работе другой перегонной установки, такого как питающий поток для жидкостной каталитической установки крекинга.

Под выражением "один или несколько продуктов перегонки" в данном контексте подразумевается фракции продуктов с определенным пределом выкипания, разделенных в зоне перегонки. Более конкретно, один или несколько продуктов перегонки могут включать лигроиновую фракцию, упоминаемую в данном контексте как дистиллятная объемная фракция с интервалом температур выкипания от примерно 30°C до примерно 175°C. В зоне перегонки в качестве отдельных продуктов перегонки можно получать легкий лигроин (дистиллятную объемную фракцию с интервалом температур выкипания от примерно 30°C до примерно 90°C) и тяжелый лигроин (дистиллятную объемную фракцию с интервалом температур выкипания от примерно 90°C до примерно 175°C).

Продукты перегонки можно выделять в виде бензина (например, дистиллятной объемной фракции с интервалом температур выкипания от примерно 35°C до примерно 215°C) или керосина (например, дистиллятной объемной фракции с интервалом температур выкипания от примерно 150°C до примерно 250°C). Следует понимать, что интервалы температур выкипания продуктов перегонки перекрываются, и специалист в данной области может подобрать требуемые интервалы.

Один или несколько продуктов перегонки могут включать дизельную фракцию, упоминаемую в данном контексте как дистиллятная объемная фракция с интервалом температур выкипания от примерно 175°C до примерно 360°C.

Один или несколько продуктов перегонки могут включать котельное топливо, такое как котельное топливо № 2, упоминаемое в данном контексте как фракция котельного топлива с интервалом температур выкипания от примерно 150°C до примерно 380°C или вплоть до примерно 400°C. В некоторых вариантах осуществления один или несколько продуктов перегонки также включают мазут № 6 с температурой кипения выше примерно 260°C.

Температура кипения получаемой тяжелой нефтяной фракции выше, чем самая высокая температура кипения продукта перегонки. В некоторых вариантах осуществления температура кипения тяжелой нефтяной фракции не ниже 360°C, или не ниже 380°C. Часть тяжелой нефтяной фракции можно отводить в качестве промывки. В совмещенном способе, раскрываемом в данном документе, по меньшей мере часть тяжелой нефтяной фракции представляет собой компонент второго жидкого питающего потока, подаваемого в реакционную зону гидрокрекинга.

В некоторых вариантах осуществления данного изобретения объемная доля дизельной фракции составляет не менее 50% от общего объема продуктов перегонки. В некоторых вариантах осуществления объемная доля дизельной фракции составляет не менее 75% от общего объема продуктов перегонки. В некоторых вариантах осуществления объемная доля дизельной фракции составляет не менее 88% от общего объема продуктов перегонки.

В некоторых вариантах осуществления данного изобретения дизельная фракция характеризуется плотностью не более чем 865 кг/м3, в некоторых вариантах осуществления - не более чем 860 кг/м3, и в некоторых вариантах осуществления - не более чем 845 кг/м3, измеренной при температуре 15,6°C.

В некоторых вариантах осуществления данного изобретения содержание азота в дизельной фракции не превышает примерно 100 мг/кг, в некоторых вариантах осуществления - не превышает примерно 50 мг/кг, и некоторых вариантах осуществления - не превышает примерно 10 мг/кг.

В некоторых вариантах осуществления данного изобретения содержание серы в дизельной фракции не превышает примерно 100 мг/кг, в некоторых вариантах осуществления - не превышает примерно 50 мг/кг, в некоторых вариантах осуществления - не превышает примерно 20 мг/кг, и некоторых вариантах осуществления - не превышает примерно 10 мг/кг.

В некоторых вариантах осуществления данного изобретения значение цетанового числа дизельной фракции составляет не менее 35, в некоторых вариантах осуществления - не менее 40.

В ходе экспериментов было обнаружено, что преимущество способа настоящего раскрытия состоит в превращении газойля в дизельную фракцию с высоким выходом. В некоторых вариантах осуществления данного изобретения выход дизельной фракции составляет не менее примерно 50%. В некоторых вариантах осуществления выход дизельной фракции составляет не менее примерно 60%. В некоторых вариантах осуществления выход дизельной фракции составляет не менее примерно 70%. В некоторых вариантах осуществления выход дизельной фракции составляет не менее примерно 75%. В некоторых вариантах осуществления выход дизельной фракции составляет не менее примерно 80%.

В ходе экспериментов было обнаружено, что преимущество способа настоящего раскрытия состоит в образовании только малого количества лигроиновой фракции. В некоторых вариантах осуществления данного изобретения выход лигроиновой фракции составляет не более чем примерно 15%. В некоторых вариантах осуществления выход лигроиновой фракции составляет не более чем примерно 10%. В некоторых вариантах осуществления выход лигроиновой фракции составляет не более чем примерно 7%. В некоторых вариантах осуществления выход лигроиновой фракции составляет не более чем примерно 5%.

Много аспектов и вариантов осуществления были описаны выше и являются только для примера и не ограничивающими. После чтения этого описания изобретения, специалисты данной области принимают во внимание, что другие аспекты и варианты осуществления возможны без отступления от объема изобретения.

Описание Фигур

На Фигурах 1-4 проиллюстрированы некоторые варианты осуществления способа конверсии газойля по данному раскрытию. Некоторые детальные элементы предлагаемого способа, такие как насосы и компрессоры, разделительное оборудование, питающие резервуары, теплообменники, емкости для приема продукта и другое вспомогательное оборудование не показаны для простоты, а также с целью продемонстрировать основные элементы способа. Такие вспомогательные признаки будут понятны специалисту в данной области техники. Также следует понимать, что такое вспомогательное и дополнительное оборудование может быть легко спроектировано и использовано специалистом в данной области без каких-либо затруднений, или неоправданного экспериментирования, или изобретательства.

На Фиг. 1 проиллюстрирован вариант осуществления настоящего изобретения, в котором углеводород обрабатывают в реакционной зоне гидрообработки, затем в реакционной зоне гидрокрекинга и, наконец, в зоне перегонки.

На Фиг. 1 изображена установка 100 для гидропереработки. Установка 100 для гидропереработки включает в себя реакционную зону 100A гидрообработки, реакционную зону 100B гидрокрекинга и зону 10°C перегонки.

Свежее углеводородное сырье, в данном случае - газойль, подают по трубопроводу 101 и приводят в контакт с водородом в точке 103 смешивания, подаваемым по трубопроводу 102. Первый разбавитель подают по трубопроводу 104 и объединяют со свежим углеводородным сырьем до точки 103 смешивания. Первый жидкий питающий поток представляет собой комбинацию свежего углеводорода, водорода и первого разбавителя, получаемую из точки 103 смешивания, и которую по трубопроводу 105 подают в реактор 106 гидрообработки. Схема расположения является иллюстративной и возможны другие расположения для объединения углеводородного сырья, водорода и первого разбавителя выше по технологическому потоку относительно реактора 106 гидрообработки.

Продукт, получаемый в реакционной зоне 100A гидрообработки, представляет собой первый выходящий поток 107, который покидает реактор 106 гидрообработки. Часть первого выходящего потока 107 возвращают и используют в качестве первого разбавителя и подают по трубопроводу 104 для объединения с углеводородным сырьем в трубопроводе 101.

Невозвращенную часть первого выходящего потока (оставшуюся часть первого выходящего потока) подают по трубопроводу 108 в сепаратор 109. В сепараторе 109, газы отводят по трубопроводу 110, а продукт сепарации подают по трубопроводу 111 в реакционную зону 100B гидрокрекинга.

В реакционной зоне 100В продукт сепарации из трубопровода 111 объединяют с водородом, поступающим по трубопроводу 112, и вторым разбавителем, поступающим по трубопроводу 114, в точке 113 смешивания. Второй жидкий питающий поток представляет собой комбинацию продукта сепарации, водорода и второго разбавителя, получаемую из точки 113 смешивания, и которую по трубопроводу 115 подают в реактор 116 гидрокрекинга. Схема расположения является иллюстративной и возможны другие расположения для объединения продукта сепарации, водорода и второго разбавителя выше по технологическому потоку относительно реактора 116 гидрокрекинга.

Продукт, получаемый в реакционной зоне 100В гидрокрекинга, представляет собой второй выходящий поток 117, который покидает реактор 116 гидрокрекинга. Часть второго выходящего потока возвращают и используют в качестве второго разбавителя и подают по трубопроводу 114 для объединения с продуктом сепарации из трубопровода 111 в точке 113 смешивания. Невозвращенную часть второго выходящего потока (оставшуюся часть второго выходящего потока) подают по трубопроводу 118 в зону 10°C перегонки.

Невозвращенную часть второго выходящего потока подают по трубопроводу 118 в зону 10°C перегонки, которая включает в себя аппарат для перегонки, такой как ректификационная колонна 119. В ректификационной колонне 119, газы отводят по трубопроводу 120. Другие продукты перегонки с различными интервалами температур выкипания отводят из ректификационной колонны 119, как показано, по трубопроводам 121a, 121b и 121c. Тяжелую нефтяную фракцию отводят из нижней части ректификационной колонны 119 по трубопроводу 122.

На Фиг. 2 проиллюстрирован вариант осуществления настоящего изобретения, в котором углеводород обрабатывают в реакционной зоне гидрообработки, затем в зоне перегонки и, наконец, в реакционной зоне гидрокрекинга.

На Фиг. 2 изображена установка 200 для гидропереработки. Установка 200 для гидропереработки включает в себя реакционную зону 200A гидрообработки, реакционную зону 200B гидрокрекинга и зону 20°C перегонки.

Свежее углеводородное сырье, в данном случае - газойль, подают по трубопроводу 201 и приводят в контакт с водородом в точке 203 смешивания, подаваемым по трубопроводу 202. Первый разбавитель подают по трубопроводу 204 и объединяют со свежим углеводородным сырьем до точки 203 смешивания. Первый жидкий питающий поток представляет собой комбинацию свежего углеводорода, водорода и первого разбавителя, подаваемую из точки 203 смешивания, и которую по трубопроводу 205 подают в реактор 206 гидрообработки. Схема расположения является иллюстративной и возможны другие расположения для объединения углеводородного сырья, водорода и первого разбавителя выше по технологическому потоку относительно реактора 206 гидрообработки.

Продукт, получаемый в реакционной зоне 200A гидрообработки, представляет собой первый выходящий поток 207, который покидает реактор 206 гидрообработки. Часть первого выходящего потока 207 возвращают и используют в качестве первого разбавителя и подают по трубопроводу 204 для объединения с углеводородным сырьем в трубопроводе 201. Невозвращенную часть первого выходящего потока (оставшуюся часть первого выходящего потока) подают по трубопроводу 208 в зону 20°C перегонки, которая включает в себя аппарат для перегонки, такой как ректификационная колонна 219.

В ректификационной колонне 219, газы отводят по трубопроводу 220. Другие продукты перегонки с различными интервалами температур выкипания отводят из ректификационной колонны 219, как показано, по трубопроводам 221a, 221b и 221c. Тяжелую нефтяную фракцию отводят из нижней части ректификационной колонны 219 по трубопроводу 211.

В реакционной зоне 200В тяжелую нефтяную фракцию из трубопровода 211 объединяют с водородом, поступающим по трубопроводу 212, и вторым разбавителем, поступающим по трубопроводу 214, в точке 213 смешивания. Второй жидкий питающий поток представляет собой комбинацию тяжелой нефтяной фракции, водорода и второго разбавителя, получаемую из точки 213 смешивания, и которую по трубопроводу 215 подают в реактор 216 гидрокрекинга. Схема расположения является иллюстративной и возможны другие расположения для объединения тяжелой нефтяной фракции, водорода и второго разбавителя выше по технологическому потоку относительно реактора 216 гидрокрекинга.

Продукт, получаемый в реакционной зоне 200В гидрокрекинга, представляет собой второй выходящий поток 217, который покидает реактор 216 гидрокрекинга. Часть второго выходящего потока возвращают и используют в качестве второго разбавителя и подают по трубопроводу 214 для объединения с тяжелой нефтяной фракцией из трубопровода 211 в точке 213 смешивания. Невозвращенную часть второго выходящего потока (оставшуюся часть второго выходящего потока) отводят по трубопроводу 218 в качестве продукта.

На Фиг. 3 проиллюстрирован вариант осуществления настоящего изобретения, в котором углеводород обрабатывают в реакционной зоне гидрообработки, затем в реакционной зоне гидрокрекинга и, наконец, в зоне перегонки ниже по технологическому потоку относительно реакционной зоны гидрокрекинга, при этом объединяют зону перегонки с реакционной зоной гидрокрекинга.

На Фиг. 3 изображена установка 300 для гидропереработки. Установка 300 для гидропереработки включает в себя реакционную зону 300A гидрообработки, реакционную зону 300B гидрокрекинга и зону 30°C перегонки.

Свежее углеводородное сырье, в данном случае - газойль, подают по трубопроводу 301 и приводят в контакт с водородом в точке 303 смешивания, подаваемым по трубопроводу 302. Первый разбавитель подают по трубопроводу 304 и объединяют со свежим углеводородным сырьем до точки 303 смешивания. Первый жидкий питающий поток представляет собой комбинацию свежего углеводорода, водорода и первого разбавителя, подаваемую из точки 303 смешивания, и которую по трубопроводу 305 подают в реактор 306 гидрообработки. Схема расположения является иллюстративной и возможны другие расположения для объединения углеводородного сырья, водорода и первого разбавителя выше по технологическому потоку относительно реактора 306 гидрообработки.

Продукт, получаемый в реакционной зоне 300A гидрообработки, представляет собой первый выходящий поток 307, который покидает реактор 306 гидрообработки. Часть первого выходящего потока 307 возвращают и используют в качестве первого разбавителя и подают по трубопроводу 304 для объединения с углеводородным сырьем в трубопроводе 301.

Невозвращенная часть первого выходящего протока (оставшуюся часть первого выходящего потока) в трубопроводе 308 объединяют в точке 323 смешивания с тяжелой нефтяной фракцией в трубопроводе 322, поступающей из положения ниже по технологическому потоку относительно реакционной зоны 300B гидрокрекинга, с получением питающего потока в трубопроводе 324, подаваемого в сепаратор 309. В сепараторе 309 газы отводят по трубопроводу 310, а продукт сепарации подают по трубопроводу 311 в реакционную зону 300B гидрокрекинга.

Продукт сепарации из трубопровода 311 объединяют с водородом, поступающим по трубопроводу 312, и вторым разбавителем, поступающим по трубопроводу 314, в точке 313 смешивания с получением второго жидкого питающего потока. Второй жидкий питающий поток представляет собой комбинацию продукта сепарации, водорода и второго разбавителя, получаемую из точки 313 смешивания, и которую по трубопроводу 315 подают в реактор 316 гидрокрекинга. Схема расположения является иллюстративной и возможны другие расположения для объединения продукта сепарации, водорода и второго разбавителя выше по технологическому потоку относительно реактора 316 гидрокрекинга.

Продукт, получаемый в реакционной зоне 300В гидрокрекинга, представляет собой второй выходящий поток 317, который покидает реактор 316 гидрокрекинга. Часть второго выходящего потока возвращают и используют в качестве второго разбавителя и подают по трубопроводу 314 для объединения с продуктом сепарации из трубопровода 311 в точке 313 смешивания. Невозвращенную часть второго выходящего потока подают по трубопроводу 318 в зону 30°C перегонки.

Невозвращенную часть второго выходящего потока подают по трубопроводу 318 в зону 30°C перегонки, которая включает в себя аппарат для перегонки, такой как ректификационная колонна 319. В ректификационной колонне 319, газы отводят по трубопроводу 320. Другие продукты перегонки с различными интервалами температур выкипания отводят из ректификационной колонны 319, как показано, по трубопроводам 321a, 321b и 321c. Тяжелую нефтяную фракцию отводят из нижней части ректификационной колонны 319 по трубопроводу 322. Часть тяжелой нефтяной фракции можно выделять в виде тяжелого продукта, путем отведения промывочного потока из трубопровода 325.

Зону перегонки 30°C объединяют с реакционной зоной 300B гидрокрекинга путем подачи тяжелой нефтяной фракции из нижней части ректификационной колонны 319 по трубопроводу 322 для объединения с невозвращаемой частью первого выходящего потока в трубопроводе 308 перед сепаратором 309. Таким образом тяжелую нефтяную фракцию подвергают последующему гидрокрекингу с образованием более дорогих продуктов.

На Фиг. 4 проиллюстрирован вариант осуществления настоящего изобретения, в котором углеводород обрабатывают в реакционной зоне гидрообработки, затем в реакционной зоне гидрокрекинга с зоной перегонки ниже по технологическому потоку относительно реакционной зоны гидрообработки и выше по технологическому потоку относительно реакционной зоны гидрокрекинга, при этом объединяют зону перегонки с реакционной зоной гидрокрекинга.

На Фиг. 4 изображена установка 400 для гидропереработки. Установка 400 для гидропереработки включает в себя реакционную зону 400A гидрообработки, реакционную зону 400B гидрокрекинга и зону 40°C перегонки.

Свежее углеводородное сырье, в данном случае - газойль, подают по трубопроводу 401 и приводят в контакт с водородом в точке 403 смешивания, подаваемым по трубопроводу 402. Первый разбавитель подают по трубопроводу 404 и объединяют со свежим углеводородным сырьем до точки 403 смешивания. Первый жидкий питающий поток представляет собой комбинацию свежего углеводорода, водорода и первого разбавителя, подаваемую из точки 403 смешивания, и которую по трубопроводу 405 подают в реактор 406 гидрообработки. Схема расположения является иллюстративной и возможны другие расположения для объединения углеводородного сырья, водорода и первого разбавителя выше по технологическому потоку относительно реактора 406 гидрообработки.

Продукт, получаемый в реакционной зоне 400A гидрообработки, представляет собой первый выходящий поток 407, который покидает реактор 406 гидрообработки. Часть первого выходящего потока 407 возвращают и используют в качестве первого разбавителя и подают по трубопроводу 404 для объединения с углеводородным сырьем в трубопроводе 401. Невозвращенную часть первого выходящего потока (оставшуюся часть первого выходящего потока) объединяют со вторым потоком, выходящим из нижней части реактора 416 гидрокрекинга по линии 418, в точке 423 смешивания с получением питающего потока для зоны 40°C перегонки, подаваемого по трубопроводу 424.

Зона 40°C перегонки включает в себя ректификационную колонну 419, из которой газы отводят по трубопроводу 420. Другие продукты перегонки с различными интервалами температур выкипания отводят из ректификационной колонны 419, как показано, по трубопроводам 421a, 421b и 421c. Тяжелую нефтяную фракцию отводят из нижней части ректификационной колонны 419 по трубопроводу 411. Часть тяжелой нефтяной фракции можно выделять в виде тяжелого продукта, путем отведения промывочного потока из трубопровода 425.

В реакционной зоне 400B гидрокрекинга тяжелую нефтяную фракцию из трубопровода 411 объединяют с водородом, поступающим по трубопроводу 412, и вторым разбавителем, поступающим по трубопроводу 414, в точке 413 смешивания с получением второго жидкого питающего потока. Второй жидкий питающий поток представляет собой комбинацию тяжелой нефтяной фракции, водорода и второго разбавителя, получаемую из точки 413 смешивания, и которую по трубопроводу 415 подают в реактор 416 гидрокрекинга. Схема расположения является иллюстративной и возможны другие расположения для объединения тяжелой нефтяной фракции, водорода и второго разбавителя выше по технологическому потоку относительно реактора 416 гидрокрекинга.

Продукт, получаемый в реакционной зоне 400В гидрокрекинга, представляет собой второй выходящий поток 417, который покидает реактор 416 гидрокрекинга. Часть второго выходящего потока возвращают и используют в качестве второго разбавителя и подают по трубопроводу 414 для объединения с тяжелой нефтяной фракцией из трубопровода 411 в точке 413 смешивания. Невозвращенную часть второго выходящего потока (оставшуюся часть второго выходящего потока) подают по трубопроводу 418 выше по технологическому потоку относительно зоны 40°C перегонки.

Реакционную зону 400B гидрокрекинга объединяют с зоной 40°C перегонки путем введения невозвращаемой части второго выходящего потока из нижней части реактора 416 гидрокрекинга по трубопроводу 418 для объединения с невозвращаемой частью первого выходящего потока в трубопроводе 408 выше по технологическому потоку относительно зоны 40°C перегонки (и ректификационной колонны 419). Таким образом, после гидрокрекинга невозвращаемую часть второго выходящего потока подвергают последующей перегонке с выделением продуктов перегонки.

ПРИМЕРЫ

Идеи, описанные в данном документе, будут дополнительно описаны в следующих примерах, которые не ограничивают объем изобретения, описанный в формуле изобретения.

Аналитические способы и термины

Стандарты ASTM. Все стандарты ASTM доступны от ASTM International, West Conshohocken, PA, www.astm.org.

Количества серы и азота выражены в массовых миллионных долях, м.д. (мг/кг).

Общее содержание серы измеряли, используя ASTM D4294 (2008), “Standard Test Method for Sulfur in Petroleum and Petroleum Products by Energy Dispersive X-ray Fluorescence Spectrometry,” DOI: 10.1520/D4294-08 и ASTM D7220 (2006), “Standard Test Method for Sulfur in Automotive Fuels by Polarization X-ray Fluorescence Spectrometry,” DOI: 10.1520/D7220-06.

Общее содержание азота измеряли, используя ASTM D4629 (2007), “Standard Test Method for Trace Nitrogen in Liquid Petroleum Hydrocarbons by Syringe/Inlet Oxidative Combustion and Chemiluminescence Detection,” DOI: 10.1520/D4629-07 и ASTM D5762 (2005) “Standard Test Method for Nitrogen in Petroleum and Petroleum Products by Boat-Inlet Chemiluminescence,” DOI: 10.1520/D5762-05.

Распределение пределов выкипания (Таблица 2) определяли с применением ASTM D2887 (2008), “Standard Test Method for Boiling Range Distribution of Petroleum Factions by Gas Chromatography,” DOI: 10.1520/D2887-08.

Плотность, удельную плотность и плотность в градусах API измеряли с использованием стандарта ASTM Standard D4052 (2009), “Standard Test Method for Density, Relative Density, and API Gravity of Liquids by Digital Density Meter,” DOI: 10.1520/D4052-09.

“Плотность в градусах АРI” относится к плотности Американского нефтяного института, которая является мерой того, является ли нефтяная жидкость тяжелой или легкой по сравнению с водой. Если плотность в градусах АРI нефтяной жидкости больше 10, то она легче воды и плавает на поверхности; если меньше 10, то она тяжелее воды и оседает. Таким образом, плотность в градусах АРI представляет собой обратную величину относительной плотности нефтяной жидкости и плотности воды, и ее применяют для сравнения относительных плотностей нефтяных жидкостей.

Формула получения плотности в градусах АРI нефтяных жидкостей из удельной плотности (SG) является следующей:

Плотность в градусах API=(141,5/SG) – 131,5

"ЧОСЖ" означает часовую объемную скорость жидкости, которая представляет собой объемный расход жидкого исходного материала, деленный на объем катализатора, и приводится в ч−1.

"СВТС" означает средневзвешенную температуру слоя.

Нижеследующие примеры приведены для пояснения конкретных вариантов осуществления настоящего изобретения и не должны рассматриваться как ограничивающие каким-либо образом объем настоящего изобретения.

Пример 1 и Сравнительные примеры А-D

Характеристики газойля (GO), полученного из промышленного нефтеперегонного завода и используемого в Примере 1 и Сравнительных примерах A-D, приведены в Таблице 2. Этот GO подвергали гидрообработке на нефтеперегонном заводе с целью уменьшения содержания серы и азота, и характеристики продукта, прошедшего гидрообработку, представлены в Таблице 3, после удаления растворенного аммиака и сероводорода и других низкокипящих углеводородов (таких как лигроин) в стадии сепарации (разделения на фракции). Такой прошедший гидрообработку GO с уменьшенным содержанием серы и уменьшенным содержанием азота - "выделенный GO" - использовали в качестве питающего потока для реакционной зоны гидрокрекинга.

Выделенный GO подвергли гидрокрекингу на экспериментальной пилотной установке, содержащей один реактор с неподвижным слоем. Сравнительные примеры выполняли с добавлением додециламина (для имитации аммиака) и/или сероводорода.

Реактор, используемый для гидрокрекинга в Примере 1 и Сравнительных примерах A-D, представлял собой трубу с внешним диаметром 19 мм (¾ дюйма) из нержавеющей стали марки 316L, длиной 49 см (19¼ дюйма), с сужением у каждого конца до 6 мм (¼ дюйма). Сначала оба конца реактора закрывали металлической сеткой для предотвращения потери катализатора. За металлической сеткой реактор с обоих концов набивали слоями из 1 мм стеклянных шариков. Катализатором заполнили среднюю секцию реактора.

Характеристики газойля до гидрообработки

Характеристики выделенного GO (после разделения на фракции)

Реактор содержал катализатор гидрокрекинга для преобразования температуры кипения и уменьшения плотности (сдвига API). В реактор загружали примерно 75 мл катализатора. Катализатор ТК-943 представлял собой NiW на носителе SiAl/цеолит, полученном от компании Haldor Topsøe, Houston, TX. Он имел вид экструдатов цилиндрической формы диаметром примерно 1,6 мм. Реактор 1 заполнили слоем стеклянных шариков 5 мл (внизу) и 5 мл (вверху).

Реактор помещали в терморегулируемую песочную баню с трубкой с внешним диаметром 7,6 см (3 дюйма) и длиной 120 см, заполненной мелким карбидом кремния. Температуру контролировали на входе и на выходе из реактора, а также в песчаной бане. Температуру в реакторе регулировали с применением нагревательной ленты, обернутой вокруг трубки с внешним диаметром 3 дюйма, и соединенной с регуляторами температуры. После выхода из реактора выходящий поток разделяли на возвращаемую часть и невозвращаемую часть (или оставшуюся часть). Возвращаемую часть пропускали через дозирующий поршневой насос для объединения со свежим углеводородным сырьем на входе в первый реактор. Коэффициент рециркуляции был равен 3.

Водород подавали из баллонов со сжатым газом и расход измеряли, используя регуляторы массового расхода. Водород впрыскивали и смешивали с объединенными свежим выделенным питающим потоком GO и возвращаемой частью выше по технологическому потоку относительно реактора. Объединенный питающий поток из "свежего выделенного GO/водорода/возвращаемой части" течет сверху вниз через трубку с внешним диаметром 6 мм в первой терморегулируемой песочной бане, а затем в режиме восходящего потока через реактор.