Настоящее изобретение относится к колоснику для просеивающей решетки грохота, содержащей ряд колосников, расположенных рядом друг с другом и отстоящих друг от друга, которая служит для отделения отсеиваемого материала от проходящей жидкости, такой как сточные воды, проходящие в канализационном канале. Кроме того, описан грохот для отделения отсеиваемого материала от проходящей жидкости и его удаления из нее, а именно для его отделения от сточных вод, проходящих в канализационном канале, и удаления из них, причем грохот содержит просеивающую решетку с рядом колосников, расположенных рядом друг с другом и отстоящих друг от друга.

Колосники, соответствующие этому типу, и грохоты, которые оснащены таким образом, известны из уровня техники и применяются, например, для удаления крупнокускового отсеиваемого материала из сточных вод, проходящих в канализационном канале. Для этого колосниковая решетка, содержащая колосники, встроена в канализационный канал таким образом, что поверхность колосниковой решетки, образованная колосниками, беря начало от дна канализационного канала, простирается в направлении, которое является вертикальным или немного наклоненным вверх. И наконец, для удаления отсеиваемого материала, удерживаемого просеивающей решеткой, могут присутствовать один или несколько очищающих элементов, которые могут перемещаться относительно просеивающей решетки с помощью привода, чтобы удалить отсеиваемый материал из просеивающей решетки.

Для обеспечения необходимой прочности и жесткости при изгибе отдельных колосников известные колосники изготавливаются из металла, например нержавеющей стали. Поэтому производство колосников, соответственно, связано с большими финансовыми затратами.

Задача настоящего изобретения заключается в том, чтобы предложить колосник для соответствующего грохота, который отличается особо высокой устойчивостью, несмотря на относительно низкую себестоимость.

Эта задача решается с помощью колосника с характеристиками по пункту 1 формулы изобретения.

В соответствии с изобретением колосник отличается тем, что он состоит, по меньшей мере, частично, из пластмассы, армированной волокнами, при этом по меньшей мере, часть волокон простирается в продольном направлении колосника. Таким образом, колосник имеет удлиненную форму, которая, предпочтительно, идет по прямой линии, и ряд волокон, которые простираются в продольном направлении, то есть в направлении наибольшей протяженности колосника. Волокна могут содержать, например, стекловолокна или углеродные волокна или их смесь (конечно, не исключается возможность применения других волокон, например изготовленных из металла; термин «волокно» попросту говорит о том, что оно содержит удлиненный и тонкий конструктивный элемент, который проходит через колосник, предпочтительно, по всей его длине).

Волокна окружены пластмассой, предпочтительно пластмассовой смолой, или заделаны в пластмассу. Благодаря этому просеивающая решетка приобретает достаточно высокую жесткость при изгибе и, таким образом, может применяться, вместе с дополнительными колосниками, в просеивающей решетке грохота. Пластмасса может содержать, например, винилэфирную смолу или полиэфирную смолу или смеси разных пластмасс или пластмассовых смол.

Конечно, кроме пластмассы и указанных волокон, могут присутствовать дополнительные компоненты. Возможно применение наполнителей или добавок (например), с помощью которых может быть оказано положительное влияние на физические свойства колосника или его поверхности.

Колосники, в конечном счете, соединяются друг с другом в грохоте перед монтажом и, таким образом, образуют единый узел, при этом между колосниками, которые, предпочтительно, проходят параллельно, образован ряд щелей, через которые может проходить пропускаемая через грохот жидкость, тогда как отсеиваемый материал, размеры которого превышают ширину щели, удерживается колосниковой решеткой.

Просеивающая решетка, содержащая отдельные колосники, может быть размещена как компонент грохота для сточных вод внутри канализационного канала, чтобы удалять из сточных вод крупнокусковый отсеиваемый материал (особенно примеси). Возможно также встраивание просеивающей решетки в искусственные или природные водные каналы, такие как реки, для того, чтобы, например, удалять из воды примеси перед плотинами или в водозаборных зонах электростанций.

В любом случае целесообразно, чтобы по меньшей мере большинство волокон, предпочтительно все волокна, простирались непрерывно между двумя торцовыми поверхностями, ограничивающими колосник в его продольном направлении. В частности, колосник, а значит и отдельные волокна, могут иметь длину свыше одного метра. Торцовые поверхности тоже могут быть снабжены защитным слоем, в результате чего концы волокон недоступны снаружи и, следовательно, защищены, при этом указанный защитный слой, предпочтительно, представлен в виде слоя пластмассы (смолы) и может быть толщиной всего лишь в несколько миллиметров.

Особенно целесообразно, чтобы по меньшей мере большинство волокон проходило параллельно продольному направлению колосника и/или параллельно друг другу. Здесь отдельные волокна по меньшей мере, частично окружены пластмассовой смолой (причем пластмассовая смола, упоминаемая в нескольких местах в описании или формуле изобретения, конечно, отверждена). Волокна, кроме того, предпочтительно, заделаны в пластмассовую смолу таким образом, что они недоступны снаружи и, следовательно, защищены от механического контакта с отсеиваемым материалом, присутствующим в проходящей через грохот жидкости.

Особенно целесообразно, чтобы по меньшей мере часть волокон имела тонину, составляющую по меньшей мере 300 тексов, предпочтительно по меньшей мере 500 тексов (при этом один «текс» соответствует линейной массовой плотности величиной один грамм на 100 метров длины конкретного волокна). Если бы значение составляло менее 300 тексов, прочность на растяжение отдельных волокон была бы очень низкой, в результате чего пришлось бы применять чрезмерно большое количество отдельных волокон. И наконец, целесообразно, чтобы тонина соответствующих волокон в продольном направлении колосника была постоянной.

Также крайне целесообразно, чтобы отношение массы волокон к общей массе колосника составляло по меньшей мере 0,4, предпочтительно по меньшей мере 0,5, более предпочтительно по меньшей мере 0,6. Начиная от значения, равного 0,4, соответствующий колосник имеет такую прочность или жесткость при изгибе, которая является достаточно высокой для большинства областей применения. Это отношение, предпочтительно, является постоянным в пределах всей протяженности колосника в продольном направлении, может колебаться по величине в направлении, перпендикулярном продольному направлению, при этом, в частности, целесообразно, чтобы выбранное значение в области передней стороны и/или задней стороны колосника было более высоким, чем в остальной области колосника.

Также целесообразно, чтобы колосник содержал ряд пучков отдельных волокон, при этом каждый из пучков отдельных волокон содержит волокна, расположенные близко друг к другу, и заделан в пластмассовую смолу. Отдельные волокна пучка волокон могут простираться параллельно друг другу или проходить в свитом виде. То же самое справедливо для пучков отдельных волокон. Количество пучков волокон в расчете на один колосник должно составлять величину в пределах от 10 до 200, предпочтительно в пределах от 40 до 100.

Особенно целесообразно, чтобы внутри колосника были расположены дополнительные армирующие элементы, при этом волокна и армирующие элементы заделаны в пластмассовую смолу. Армирующие элементы могут содержать отдельные волокна, ориентированные беспорядочным образом или параллельно продольному направлению колосника, при этом армирующие элементы расположены между отдельными волокнами и соответствующими пучками волокон. Аналогично этому, могут применяться армирующие волокна в виде тканых или нетканых материалов. Массовое или объемное отношение волокон или пучков волокон к армирующим элементам тоже должно быть постоянным в продольном направлении колосника или колебаться не более чем на 5%.

Особенно целесообразно, чтобы армирующие элементы были образованы из одного или нескольких сыпучих материалов. В частности, армирующие элементы могут быть изготовлены из пластмассы, металла или стекла (возможно также применение стеклянных шариков, полых внутри). Максимальный диаметр соответствующего сыпучего материала, предпочтительно, составляет величину в пределах от 1 микрона до 150 микрон. Кроме того, сыпучему материалу может быть придана сферическая форма. Предпочтительно колосник, в конечном счете, содержит армирующие элементы в количестве от 0,01 до 10 кг на 100 кг пластмассовой смолы (предпочтительно армирующие элементы в количестве от 0,1 до 5 кг на 100 кг пластмассовой смолы).

Также целесообразно, чтобы колосник имел два боковых участка, проходящих в продольном направлении, одну переднюю сторону, проходящую в продольном направлении, и также одну заднюю сторону, проходящую в продольном направлении, при этом колосник снабжен дополнительным армированием по меньшей мере в области передней стороны (в которую, после установки в грохоте, поступают жидкость и содержащийся в ней отсеиваемый материал) и/или в области задней стороны. Армирование может быть образовано, например, отдельными армирующими волокнами, которые, предпочтительно, проходят в продольном направлении колосника и являются внутренними, при этом армирующие волокна могут присутствовать также в виде пучков отдельных волокон. Армирующие волокна могут отличаться от волокон, указанных выше, по материалу или тонине. Возможно также применение в качестве армирующих волокон дополнительных волокон, которые не отличаются от других волокон по тонине и материалу. В этом случае количество волокон на единицу площади поперечного сечения в области передней и/или задней сторон колосника будет больше, чем в центральной области, находящейся между ними. В любом случае соответствующие волокна / армирующие волокна вызывают армирование соответствующих областей, в результате чего может быть сведен к минимуму механический износ колосника в процессе эксплуатации.

Особенно целесообразно также, чтобы колосник по меньшей мере на участках имел внешний защитный слой, который по меньшей мере на участках окружает внутренний сердечник, содержащий волокна. Защитный слой может быть расположен, например, в области передней стороны, указанной выше, и/или соседних боковых участков и, предпочтительно, простирается по всей протяженности колосника в продольном направлении. Кроме того, защитный слой может быть выполнен в виде одного слоя или нескольких слоев. В частности, защитный слой должен иметь более высокую твердость или сопротивление истиранию, чем пластмассовая смола, окружающая волокна колосника.

Также целесообразно, чтобы защитный слой содержал по меньшей мере один нетканый материал и/или один тканый материал, при этом защитный слой, предпочтительно, заделан в пластмассовую смолу. Например, возможно применение нетканого материала или тканого материала на основе стекловолокна. Применяемый тканый или нетканый материал, предпочтительно, имеет поверхностную плотность, составляющую по меньшей мере 50 граммов на квадратный метр, причем поверхностная плотность, предпочтительно, является постоянной в продольном направлении колосника.

И наконец, грохот в соответствии с изобретением отличается тем, что он содержит просеивающую решетку, колосники которой состоят по меньшей мере частично из пластмассы, армированной волокнами, при этом по меньшей мере часть волокон простирается в продольном направлении колосников. Относительно возможных дополнительных форм исполнения отдельных колосников смотри выше или ниже в описании, при этом соответствующие признаки могут быть реализованы по отдельности или в любой комбинации (при условии, что в этом отношении не возникает конфликтная ситуация).

В частности, грохот может содержать грохот для сточных вод, который может быть встроен, например, в канализационный канал, чтобы отделять от сточных вод просеиванием отсеиваемый материал, переносимый со сточными водами. Возможно также применение грохота для очистки речной воды в области водоприемника электростанции или в области соответствующих накопительных или собирающих устройств природных или искусственных водных каналов.

В любом случае целесообразно, чтобы грохот содержал привод и по меньшей мере один очищающий элемент, который может перемещаться относительно колосника с помощью привода, с помощью которого отсеиваемый материал, удерживаемый колосником, может быть удален из просеивающей решетки и может быть подан по направлению к выходу грохота. Очищающий элемент может содержать, например, очищающие грабли, которые могут перемещаться по окружности вокруг просеивающей решетки, очищающие зубья которых вводятся в зацепление в зазорах, существующих между колосниками, и перемещают удерживаемый отсеиваемый материал вдоль просеивающей решетки, чтобы тем самым освободить ее от просеиваемого материала.

Дополнительные преимущества изобретения описаны в приведенных ниже вариантах его осуществления. Приведенное ниже в каждом случае показано схематически.

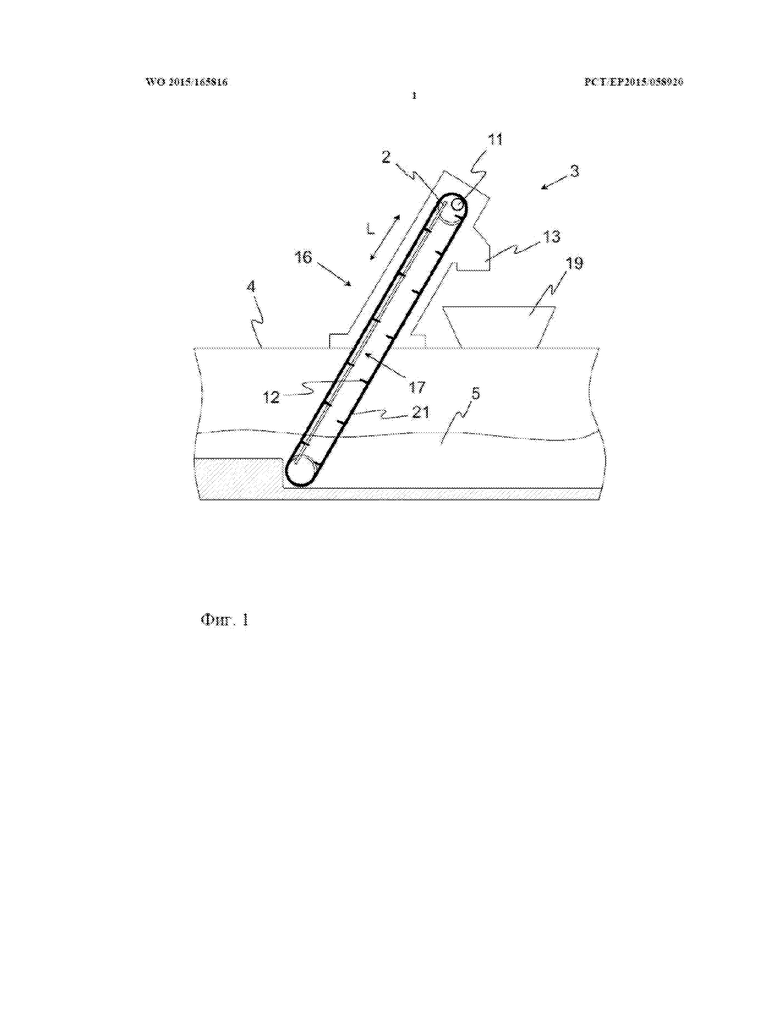

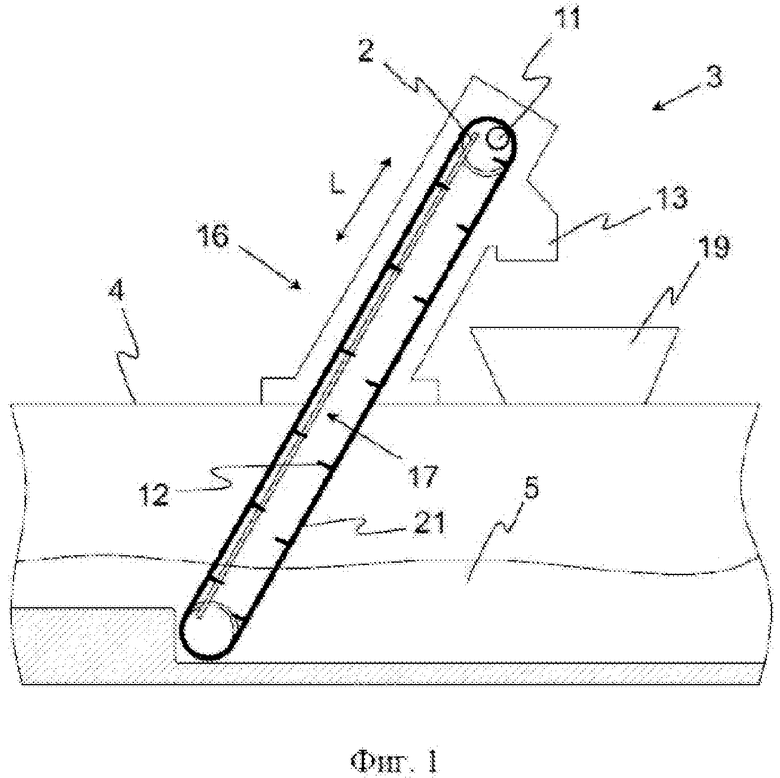

Фиг. 1 - вид сбоку возможного варианта конструктивного исполнения грохота в соответствии с изобретением;

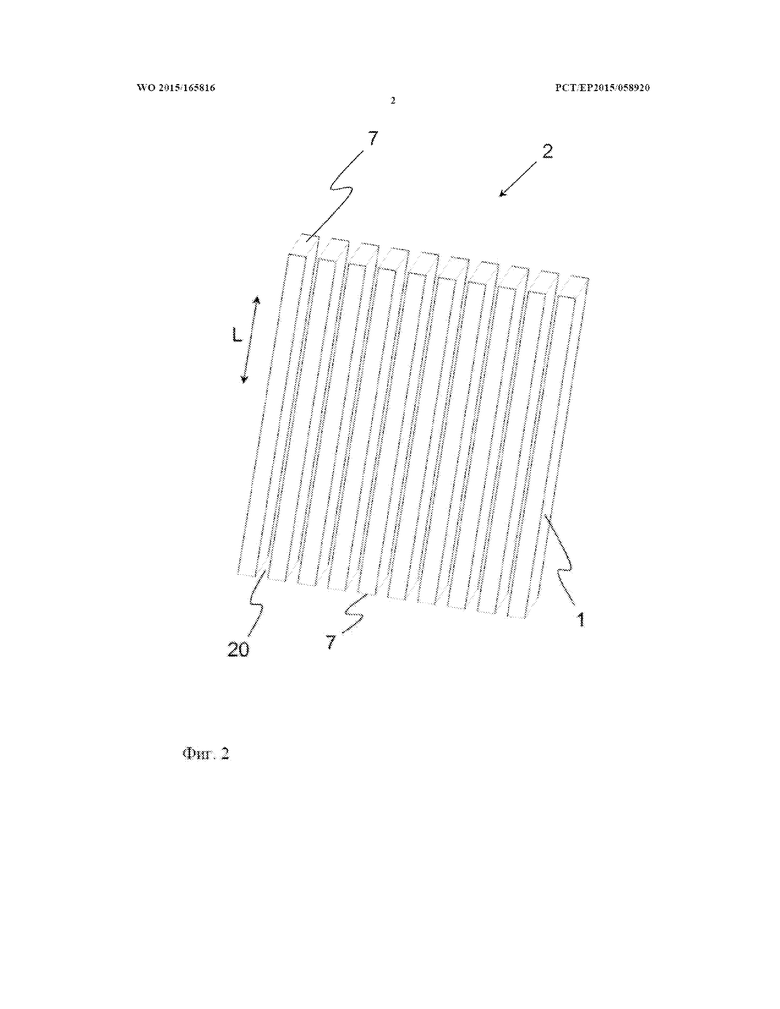

Фиг. 2 - вид в перспективе просеивающей решетки;

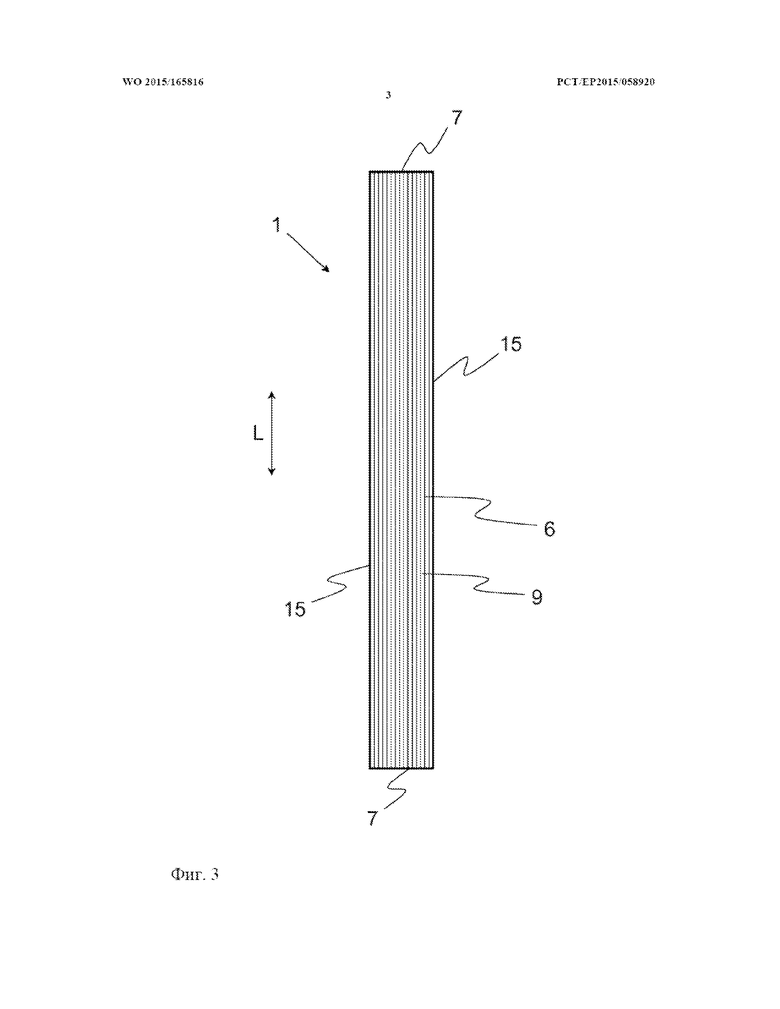

Фиг. 3 - вид спереди колосника в соответствии с изобретением;

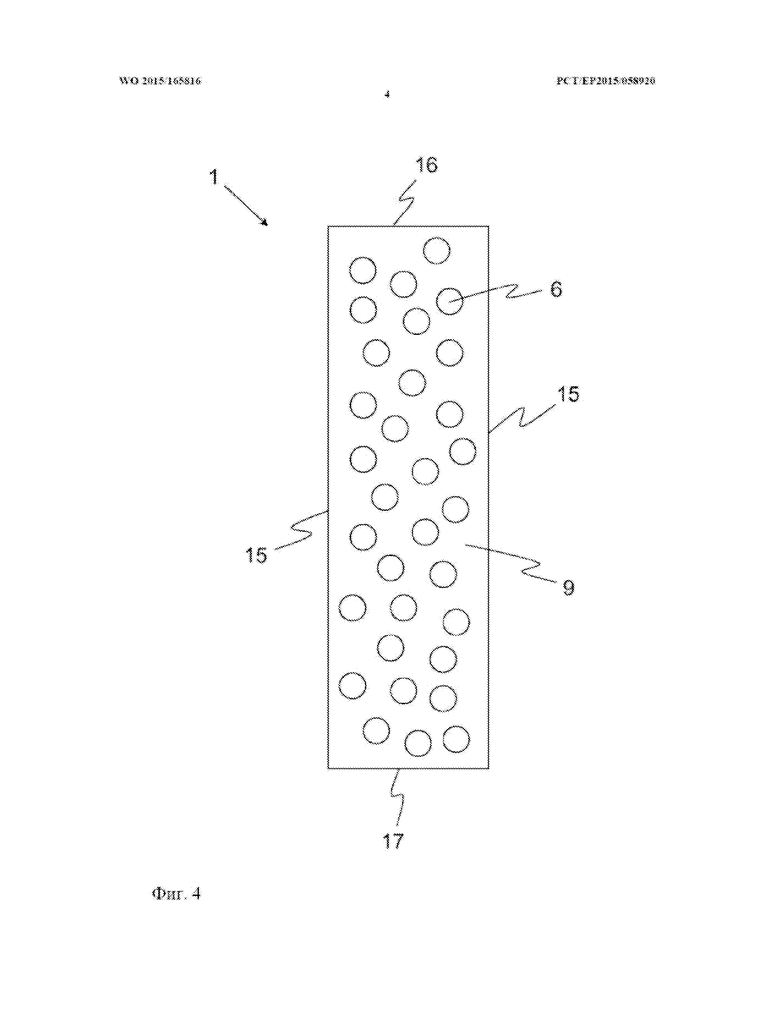

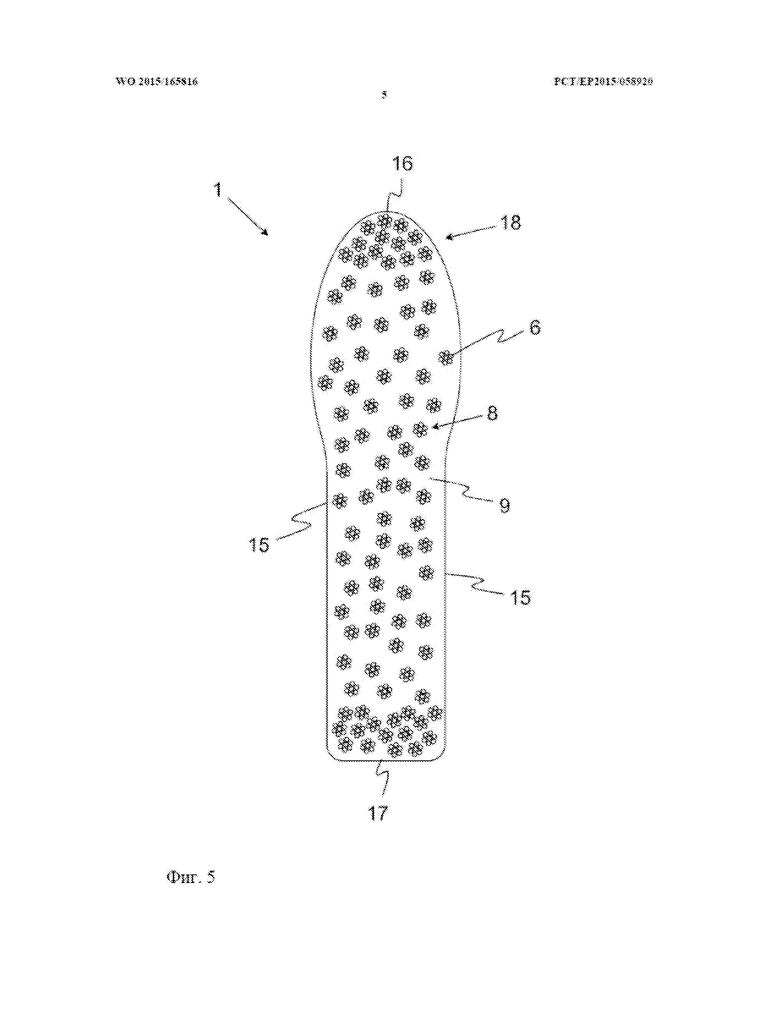

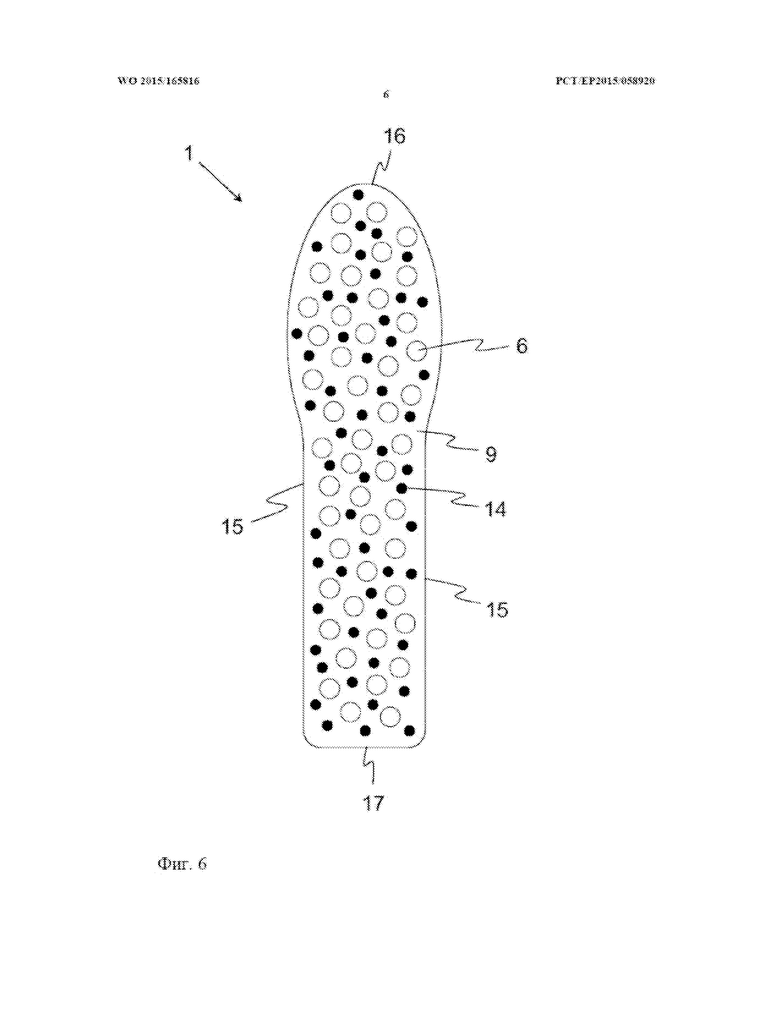

Фиг. 4-6 - виды в разрезе различных вариантов конструктивного исполнения колосника в соответствии с изобретением, где разрез выполнен вдоль плоскости, проходящей перпендикулярно продольному направлению; и

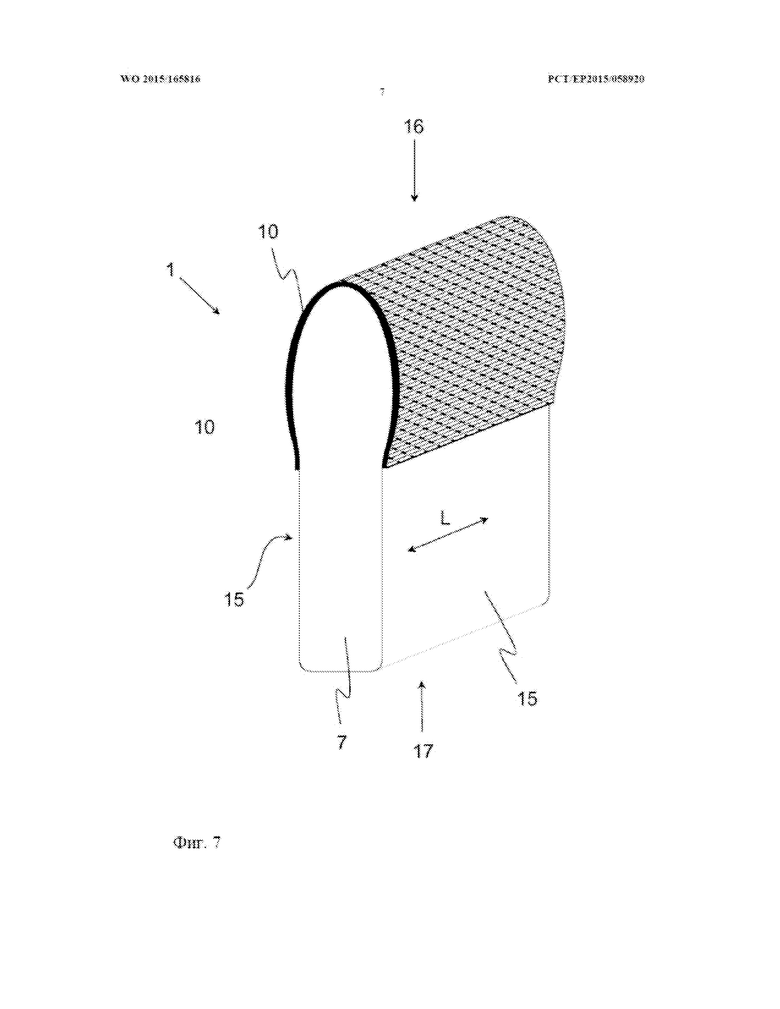

Фиг. 7 - вид в перспективе дополнительного колосника в соответствии с изобретением.

Предварительно необходимо отметить, что на фигурах, на которых показано несколько аналогичных (то есть графически изображенных одинаково) компонентов, только один из ряда аналогичных компонентов снабжен ссылочным обозначением, чтобы обеспечить необходимую наглядность.

На фиг. 1 показан пример грохота 3 согласно изобретению, который встроен в канализационный канал 4 и применяется для отделения от сточных вод 5, проходящих в канализационном канале 4, и удаления из них отсеиваемого материала (в виде камней, веток и т.д.).

Грохот 3 снабжен просеивающей решеткой 2, выступающей в канализационном канале 4 наклонно из верхней части, которая соединена крепежными элементами (не показаны) со стенкой канализационного канала 4 или опорной конструкцией грохота 3. Просеивающая решетка 2, в свою очередь, содержит, как показано на фиг. 2, ряд колосников 1, которые расположены рядом друг с другом (при этом отдельные колосники 1, конечно, соединены друг с другом способом, более конкретно не показанным, чтобы образовать устойчивый узел).

Между отдельными колосниками 1, в конечном счете, возникают зазоры 20, в результате чего через просеивающую решетку 2 могут проходить сточные воды 5 и мелкие примеси. В отличие от этого, более крупный отсеиваемый материал удерживается колосниками 1, так что в результате грохот 3 осуществляет очистку сточных вод 5.

Для того чтобы удалить удерживаемый отсеиваемый материал из просеивающей решетки 2, грохот 3 снабжен одним или несколькими очищающими элементами 12, которые могут перемещаться относительно просеивающей решетки 2 с помощью привода 11. Например, очищающие элементы 12 присутствуют в виде гребенчатых очищающих граблей, отдельные очищающие зубья которых захватываются (входят в зацепление) в указанных зазорах 20 просеивающей решетки или через эти зазоры. Очищающие элементы 12 могут перемещаться с помощью, например, двух циркулирующих цепей 21, которые проходят параллельно и могут приводиться в движение так, что с помощью привода 11 совершают движение по кругу.

Отсеиваемый материал, удерживаемый просеивающей решеткой 2 (на фиг. 1 сточные воды проходят слева направо), в конечном счете, захватывается очищающими элементами 12 и подается вверх. Там он поступает в область выхода 13 и оттуда поступает наружу, например, в соответствующую емкость 19.

На фиг. 3 показан вид спереди возможного варианта конструктивного исполнения колосника 1 в соответствии с изобретением просеивающей решетки 2, описанной выше. Как показано на этой фигуре, колосник 1 содержит ряд волокон 6, проходящих в его продольном направлении L, которые заделаны в пластмассовую смолу 9 (касательно соответствующих материалов смотри общее описание). Пластмассовая смола 9 может покрывать всю наружную поверхность колосника 1, в результате чего волокна 6, которые служат для обеспечения устойчивости колосника 1, расположены таким образом, что они защищены внутри колосника 1.

Отдельные волокна 6, предпочтительно, проходят параллельно друг другу и простираются между двумя торцовыми поверхностями 7, ограничивающими колосник 1 в продольном направлении L.

На фиг. 4 показан поперечный разрез колосника 1 в соответствии с изобретением, выполненный вдоль плоскости разреза, перпендикулярной продольному направлению L соответствующего колосника 1. В показанном варианте конструктивного исполнения колосник 1 имеет прямоугольное поперечное сечение. Кроме того, волокна 6 распределены по существу равномерно по площади поперечного сечения и каждое из них полностью заделано в пластмассовую смолу 9.

Возможно также расположение волокон 6 в виде пучков 8 отдельных волокон, как показано на фиг. 5. Волокна 6 соответствующего пучка 8 волокон могут примыкать друг к другу или немного отстоят друг от друга. Аналогичным образом, количество волокон 6 в расчете на один пучок 8 волокон может изменяться, при этом пучки 8 волокон, предпочтительно, имеют одно и то же количество волокон.

Кроме того, как видно из фиг. 5, поперечное сечение колосника 1 не обязательно должно быть прямоугольным. Точнее, оно может быть выполнено также овальной формы или такой формы, которая является криволинейной на участках. Особенно целесообразно, чтобы колосник 1 имел утолщение в области его передней стороны 16, в результате чего удерживаемый отсеиваемый материал собирается в области передней стороны 16 (так как здесь самые малые соответствующие зазоры 20 между соседними колосниками 1) и, таким образом, является доступным спереди или может быть удален с помощью очищающего(их) элемента(ов) 12. При этом форма передней стороны 16, показанная на фиг. 5, обеспечивает возможность прохождения соответствующей жидкости мимо нее с оптимизацией потока, в результате чего может быть сведен к минимуму износ поверхности колосника 1.

Возможно также увеличение плотности волокон (то есть количества волокон 6 на единицу площади поперечного сечения) в области передней стороны 16 и/или показанной задней стороны 17 по сравнению с центральной областью колосника 1, расположенной между передней стороной 16 и задней стороной 17. Это, в конечном счете, ведет к повышению прочности указанных областей, которые, если имеет место перемещение удерживаемого отсеиваемого материала или очищающих элементов 12 относительно колосника 2 при работе грохота 3, подвержены воздействию особо высокой механической нагрузки. Плотность волокон может быть увеличена в указанной области, в частности, за счет введения дополнительных армирующих волокон 18, при этом природа и тонина всех применяемых волокон 6 могут быть одинаковыми.

В соответствии с другим вариантом или дополнительно, может быть целесообразно расположить отдельные армирующие элементы 14 между соответствующими волокнами 6 или пучками 8 отдельных волокон, то есть заделать их в пластмассовую смолу 9. Армирующие элементы 14 могут содержать, например, сыпучий материал (например, изготовленный из стекла), при этом концентрация сыпучего материала в области передней стороны 16 и/или задней стороны 17 может быть выше, чем в промежуточной центральной области или на двух боковых участках 15 колосника 1.

И наконец, как видно из фиг. 7, может быть целесообразно, чтобы колосник 1 был снабжен защитным слоем 10. Защитный слой 10 может быть выполнен, например, в виде одного или нескольких слоев и, предпочтительно, содержит один или несколько тканых материалов и/или один или несколько слоев нетканых материалов. Существующий тканый или нетканый материал может быть нанесен с наружной стороны или заделан во внешнюю пластмассовую смолу 9 (конечно, вариант конструктивного исполнения, показанный на фиг. 7, тоже имеет соответствующие волокна 6, которые детально не показаны).

Данное изобретение не ограничивается проиллюстрированными и описанными вариантами его осуществления. Возможны также изменения в формуле изобретения, такие как любая комбинация описанных характеристик, даже если они представлены и описаны в различных частях описания и/или формулы изобретения или в различных вариантах осуществления.

Перечень ссылочных обозначений

1 Колосник

2 Просеивающая решетка

3 Грохот

4 Канализационный канал

5 Сточные воды

6 Волокно

7 Торцовая поверхность

8 Пучок волокон

9 Пластмассовая смола

10 Защитный слой

11 Привод

12 Очищающий элемент

13 Выход

14 Армирующий элемент

15 Боковой участок

16 Передняя сторона

17 Задняя сторона

18 Армирующее волокно

19 Емкость

20 Зазор

21 Циркулирующая цепь

L Продольное направление

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРУЕМЫЙ КОЛОСНИКОВЫЙ ГРОХОТ (ВАРИАНТЫ) | 1994 |

|

RU2104097C1 |

| ДЕКА ГРОХОТА ДЛЯ ДРЕВЕСНОЙ ЩЕПЫ | 1992 |

|

RU2094133C1 |

| СОДЕРЖАЩАЯ ОДНОНАПРАВЛЕННЫЕ ВОЛОКНИСТЫЕ ЛЕНТЫ ВОЛОКНИСТАЯ ЗАГОТОВКА ИЗ ПУЧКОВ АРМИРУЮЩИХ ВОЛОКОН И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2011 |

|

RU2583017C2 |

| Просеивающая поверхность вибрационного грохота | 1989 |

|

SU1646623A1 |

| Вибрационный грохот | 1983 |

|

SU1155304A1 |

| СЕПАРАЦИОННЫЙ МОДУЛЬ | 1992 |

|

RU2042409C1 |

| ГИДРОДИНАМИЧЕСКИЙ УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ДЛЯ ГЕНЕРАТОРА | 2002 |

|

RU2296250C2 |

| ЭЛЕМЕНТ ВОДООТВОДА С БАЗАЛЬТОВЫМ АРМИРОВАНИЕМ | 2010 |

|

RU2470122C2 |

| АРМАТУРА ДЛЯ БЕТОННЫХ ЭЛЕМЕНТОВ, СИСТЕМА И СПОСОБ ПРОИЗВОДСТВА АРМИРОВАННЫХ БЕТОННЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2413059C2 |

| ЛОПАСТЬ ХВОСТОВОГО ВИНТА ВЕРТОЛЕТА В ОБТЕКАТЕЛЕ, ВЫПОЛНЕННАЯ ИЗ ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА (ВАРИАНТЫ), И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2111894C1 |

Группа изобретений относится к области канализационных устройств. Колосник состоит по меньшей мере частично из пластмассы, армированной волокнами. По меньшей мере часть волокон простирается в продольном направлении (L) колосника. Колосник используется для просеивающей решетки (2) грохота (3), содержащего ряд колосников, расположенных рядом друг с другом и отстоящих друг от друга. Решетка служит для отделения отсеиваемого материала от проходящей жидкости, такой как сточные воды (5), проходящие в канализационном канале (4). Грохот (3) снабжен просеивающей решеткой (2) с рядом колосников, где по меньшей мере часть колосников выполнена в соответствии с вышеописанным. Обеспечивается высокая устойчивость грохота. 2 н. и 11 з.п. ф-лы, 7 ил.

1. Колосник для просеивающей решетки (2) грохота (3), содержащего ряд колосников (1), расположенных рядом друг с другом и отстоящих друг от друга, которая служит для отделения отсеиваемого материала от проходящей жидкости, такой как сточные воды (5), проходящие в канализационном канале (4), отличающийся тем, что колосник (1) состоит по меньшей мере частично из пластмассы, армированной волокнами (6), при этом по меньшей мере часть волокон (6) простирается в продольном направлении (L) колосника (1).

2. Колосник по предыдущему пункту, отличающийся тем, что по меньшей мере большинство волокон (6) простирается непрерывно между двумя торцовыми поверхностями (7) колосника (1), ограничивающими колосник (1) в его продольном направлении (L).

3. Колосник по п.1 или 2, отличающийся тем, что по меньшей мере большинство волокон (6) проходит параллельно продольному направлению (L) колосника (1) и/или параллельно друг другу.

4. Колосник по п.1 или 2, отличающийся тем, что по меньшей мере часть волокон (6) имеет тонину, составляющую по меньшей мере 300 тексов, предпочтительно по меньшей мере 500 тексов.

5. Колосник по п.1 или 2, отличающийся тем, что отношение массы волокон (6) к общей массе колосника (1) составляет по меньшей мере 0,4, предпочтительно по меньшей мере 0,5, более предпочтительно по меньшей мере 0,6.

6. Колосник по п.1 или 2, отличающийся тем, что колосник (1) содержит ряд пучков (8) отдельных волокон, при этом каждый из пучков (8) отдельных волокон содержит волокна (6), расположенные близко друг к другу, и при этом пучки (8) волокон заделаны в пластмассовую смолу (9).

7. Колосник по п.1 или 2, отличающийся тем, что по меньшей мере внутри колосника (1) расположены дополнительные армирующие элементы (14), при этом волокна (6) и армирующие элементы (14) заделаны в пластмассовую смолу (9).

8. Колосник по предыдущему пункту, отличающийся тем, что армирующие элементы (14) образованы сыпучим материалом.

9. Колосник по п.1, 2 или 8, отличающийся тем, что колосник (1) имеет два боковых участка (15), проходящих в его продольном направлении (L), одну переднюю сторону (16), проходящую в продольном направлении (L), и одну заднюю сторону (17), тоже проходящую в продольном направлении (L), при этом колосник (1) снабжен дополнительным армированием по меньшей мере в области передней стороны (16) и/или в области задней стороны (17), при этом армирование образовано отдельными армирующими волокнами (18), которые, предпочтительно, проходят в продольном направлении (L) колосника (1) и являются внутренними.

10. Колосник по п.1, 2 или 8, отличающийся тем, что колосник (1) по меньшей мере на участках снабжен внешним защитным слоем (10), который по меньшей мере на участках окружает внутренний сердечник, содержащий волокна (6).

11. Колосник по предыдущему пункту, отличающийся тем, что защитный слой (10) содержит по меньшей мере один нетканый материал и/или один тканый материал, при этом защитный слой (10), предпочтительно, заделан в пластмассовую смолу (9).

12. Грохот (3) для отделения отсеиваемого материала от проходящей жидкости, такой как сточные воды (5), проходящие в канализационном канале (4), и удаления из нее, причем грохот (3) снабжен просеивающей решеткой (2) с рядом колосников (1), расположенных рядом друг с другом и отстоящих друг от друга, отличающийся тем, что по меньшей мере часть колосников (1) выполнена в соответствии с предыдущими пунктами.

13. Грохот по предыдущему пункту, отличающийся тем, что грохот (3) содержит привод (11) и по меньшей мере один очищающий элемент (12), такой как очищающие грабли, который может перемещаться относительно просеивающей решетки (2) с помощью привода (11), с помощью которого отсеиваемый материал, удерживаемый просеивающей решеткой (2), может быть удален из просеивающей решетки (2) и может быть подан по направлению к выходу (13) грохота (3).

| US 2996189 A, 15.08.1961 | |||

| EP 0908214 A2, 14.04.1999 | |||

| DE 1992838 U, 29.08.1968 | |||

| Устройство для механической очистки сточных вод (варианты) | 2001 |

|

RU2224851C2 |

Авторы

Даты

2018-08-23—Публикация

2015-04-24—Подача