Настоящее изобретение относится к термопластичным (также называемым термопластическими) полимерам и, в частности, но не исключительно, к вспениванию высокотемпературных термопластичных полимеров. Предпочтительные примеры осуществления изобретения относятся к термопластичным полимерам с высоким удельным сопротивлением, которые могут быть применены для получения электроизолирующих изделий, например, кабельной изоляции, витых изделий (англ. cross-webs) и труб. В других предпочтительных примерах осуществления рассматриваемые высокотемпературные термопластичные полимеры могут быть применены для изготовления труб или ассортиментных профилей, например, брусков и стержней.

Вспенивание полимеров представляет собой известную в промышленности полимеров методику, позволяющую получать полимерные компоненты с низкой массой, улучшенными электроизоляционными и термоизоляционными свойствами, с уменьшенным дымообразованием, улучшенными характеристиками воспламеняемости и повышенной величиной отношения прочность/масса. Кроме того, очевидным преимуществом является снижение количества используемого материала и, таким образом, снижение стоимости аналогичных деталей, получаемых из вспененного материала, по сравнению с невспениваемыми компонентами.

В общем, существуют две методики, применяемые для получения полимерных пен - способы физического и химического вспенивания. Физическое вспенивание полимеров представляет собой способ, в котором газ вводят под высоким давлением непосредственно в расплав полимера при проведении операций обработки. Степень вспенивания зависит от множества факторов, которые включают растворимость газа в полимере, использование (или нет) инициаторов образования активных центров, количество газа, вводимого в расплав, и давление, при котором выполняют операцию. Применение способа вспенивания этого типа требует применения специализированного оборудования. Напротив, при химическом вспенивании могут быть использованы агенты, действие которых основано на термическом разложении и разрушении вспенивающего агента с образованием газа, который вспенивает полимер.

Химические вспенивающие агенты уже давно и с успехом широко используются для вспенивания множества разнообразных полимерных систем, но, тем не менее, до настоящего времени еще не были обнаружены эффективные, термически стабильные вспенивающие агенты, подходящие для обработки полимеров, выдерживающих очень высокие температуры. Полимеры, вспенивание которых с помощью традиционных вспенивающих агентов пока еще вызывает определенные затруднения, включают фторполимеры, например, фторированный сополимер этилена и пропилена (англ. fluorinated ethylene propylene copolymer, сокращенно FEP), включающий перфторалкокси (англ. perfluoroalkoxy, сокращенно PFA), простой перфторалкоксиметилвиниловый эфир (англ. perfluoroalkoxy (methyl vinyl ether), сокращенно MFA) и этилентетрафторэтилен (англ. ethylene tetrafluoroethylene, сокращенно ETFE). Описанные к настоящему моменту в литературе химические вспенивающие агенты, подходящие для высокотемпературной обработки фторполимеров, были получены на основе полифосфоната аммония (ЕР 2065155) и смешанных карбонатов металлов/талька (US 2009/0048359). В первом случае система, полученная на основе полифосфоната аммония, не имела широкого коммерческого применения, поскольку применение аммиака в качестве вспенивающего газа требует соблюдения соответствующих мер безопасности, в то время как для второй системы не имеется достаточных данных по ее коммерческому распространению.

В целом, задача настоящего изобретения состоит в решении проблемы, связанной со вспениванием термопластичных материалов, имеющих высокие эксплуатационные характеристики.

Первый аспект изобретения относится к способу получения вспененного термопластичного полимера, который включает нагревание смеси, включающей оксалатное соединение и термопластичный полимер, до температуры, превышающей 300°С.

Оксалатное соединение предпочтительно содержит по меньшей мере один металлический компонент. Предпочтительно оно включает металлический компонент, в котором атомный номер металла составляет менее 57 или менее 41.

Атомный номер металла предпочтительно составляет более 10 или 18. Предпочтительно, оксалатное соединение включает компонент, содержащий металл, выбранный из периода IV или периода V Периодической системы элементов.

Оксалатное соединение предпочтительно содержит компонент, содержащий переходный металл, предпочтительно единственный переходный металл. Атомный номер переходного металла предпочтительно составляет от 21 до 41, предпочтительнее от 22 до 40, более предпочтительно от 26 до 40.

Оксалатное соединение предпочтительно содержит один или более (предпочтительно только один) компонент, выбранный из калия, кальция, титана, железа, кобальта, никеля, меди, цинка, циркония и бария. Более предпочтительно, оксалатное соединение включает компонент, выбранный из цинка и циркония. Оксалатное соединение может содержать компонент, содержащий железо (например, Fe II).

Предпочтительно отношение массы по меньшей мере одного металлического компонента к общей массе металлических компонентов, содержащихся в оксалатном соединении, составляет по меньшей мере 0,4, предпочтительнее по меньшей мере 0,6, более предпочтительно по меньшей мере 0,8, особенно предпочтительно по меньшей мере 0,95. Предпочтительно по существу один металлический компонент в оксалатном соединении представляет собой единственный металлический компонент. Таким образом, несмотря на, то, что известны оксалатные соединения, которые представляют собой смешанные соединения металлов, используемое оксалатное соединение предпочтительно содержит единственный металл, который предпочтительно выбран из металлических компонентов, перечисленных выше.

Предпочтительно оксалатное соединение не содержит каких-либо катионных или электроположительных компонентов, которые не являются металлами.

Оксалатное соединение предпочтительно обладает способностью выделять газ при воздействии на него повышенной температуры, при которой осуществляют способ. Предпочтительно оно обладает способностью выделять углеродсодержащий газ, например, моноксид углерода и/или диоксид углерода. Оксалатное соединение предпочтительно не выделяет при нагревании азотсодержащий газ (например, аммиак). Остаток оксалатного соединения, например, оксид металла, например, оксид циркония или оксид цинка, предпочтительно окрашен в белый цвет.

Оксалатное соединение может быть гидратировано. Однако предпочтительно оно содержит менее 40% масс., предпочтительно менее 30% 5 масс. воды. Оно предпочтительно содержит менее 10% масс., менее 5% масс., менее 2% масс., менее 1% масс. или менее 0,1% масс. воды. Оксалатное соединение может содержать 1 часть на миллион воды. Включение в оксалатное соединение слишком большого количества воды может помешать вспениванию термопластичного полимера, поскольку вода переходит в газообразное состояние 10 при температуре гораздо ниже 330°С. Если выбранный оксалат изначально содержит слишком большое количество воды, то он может быть подвергнут обработке для снижения количества воды перед выполнением способа, которое включает нагревание до температур, превышающих 300°С.

Подходящее отношение массы оксалатного соединения к общей массе всех 15 оксалатных соединений в смеси составляет по меньшей мере 0,6, предпочтительно по меньшей мере 0,8, более предпочтительно по меньшей мере 0,9. Это отношение предпочтительно составляет 1. Таким образом, в смесь, содержащую термопластичный полимер, предпочтительно включено оксалатное соединение только одного типа.

Оксалатное соединение может содержать от 50 до 70% масс. компонента С2O4, предпочтительно от 56 до 68% масс. этого компонента и особенно предпочтительно от 60 до 63% масс. этого компонента.

Оксалатное соединение может содержать от 30 до 50% масс. металлических компонентов, предпочтительно от 32 до 44% масс.

Оксалатное соединение может содержать от 30 до 40% масс., предпочтительно от 32 до 36% масс. цирконий содержащих компонентов, или от 35 до 45% масс., предпочтительно от 40 до 44% масс. цинксодержащих компонентов.

Оксалатное соединение предпочтительно содержит менее 20% масс., менее 10% масс. или менее 5% масс. воды. Предпочтительно оксалатное соединение 30 включает 2% масс. или менее или 1% масс. или менее воды.

Оксалатное соединение предпочтительно содержит от 32 до 36% масс. цирконийсодержащих компонентов, от 64 до 68% масс. компонента С2O4 и от 0 до 5% масс. воды, предпочтительно от 0 до 2% масс. воды. Более предпочтительно, оксалатное соединение, подвергаемое нагреванию до температуры, превышающей 300°С, содержит менее 1% масс. воды.

В альтернативном варианте оксалатное соединение может содержать от 40 до 44% масс. цинксодержащих компонентов, от 56 до 60% масс. компонента С2O4 и от 0 до 5% масс. воды, предпочтительно от 0 до 2% масс. воды.

Оксалатное соединение предпочтительно находится в порошкообразном состоянии. Предпочтительно 100% частиц оксалатного соединения проходят через сито с размером ячеек 200 мкм, предпочтительно с размером ячеек 100 мкм, более предпочтительно с размером ячеек 50 мкм, особенно предпочтительно с размером ячеек 10 мкм.

Термопластичный полимер предпочтительно представляет собой термопластичный полимер с высокими эксплуатационными характеристиками.

Если не указано иное, температура плавления полимера, рассматриваемого в настоящем описании, может быть определена способом ДСК (дифференциальной сканирующей калориметрии), и записано значение при вершине эндотермического пика.

Если термопластичный полимер находится в кристаллическом состоянии, то его температура плавления может составлять по меньшей мере 250°С. Его температура плавления предпочтительно составляет от 250°С до 320°С, например, от 250°С до 310°С.

Температура непрерывной эксплуатации термопластичного полимера может составлять по меньшей мере 160°С, предпочтительно по меньшей мере 190°С. Температура непрерывной эксплуатации может быть определена в соответствии со стандартным руководством для оценки долговременных свойств полимерных материалов: "Underwriters" Laboratories Inc. (UL), Standard for Polymeric Materials - Long Term Property Evaluators, UL746B. Температура непрерывной эксплуатации может составлять менее 300°С или менее 265°С.

Показатель текучести расплава (англ. melt flow rate, сокращенно MFR, при 372°С/5,0 кг) термопластичного полимера, определяемый в соответствии со стандартом ISO 12086, может составлять от 1,2 до 36 г/10 мин, предпочтительно от 4 до 27 г/10 мин, более предпочтительно от 4 до 10 г/10 мин.

Величина предела прочности на растяжение термопластичного полимера, измеряемая в соответствии со стандартом ASTM D638, может составлять по меньшей мере 1500 фунтов на квадратный дюйм (фунт/квадратный дюйм, англ. сокращенно psi) (что приблизительно составляет 107 Па), или предпочтительно по меньшей мере 2000 фунт/квадратный дюйм (приблизительно 1,4⋅107 Па). Предел прочности на растяжение может составлять менее 8000 фунт/квадратный дюйм (приблизительно 5,5⋅107 Па).

Модуль упругости при изгибе термопластичного полимера, измеряемый в соответствии со стандартом ASTM D790 при +23°С, может составлять по меньшей мере 70000 фунт/квадратный дюйм (приблизительно 4,8⋅108 Па). Модуль упругости при изгибе может составлять менее 700000 фунт/квадратный дюйм (приблизительно 4,8⋅109 Па).

Модуль упругости при растяжении термопластичного полимера, измеряемый в соответствии со стандартом ASTM D638, может составлять по меньшей мере 30000, предпочтительно по меньшей мере 40000. Модуль упругости при растяжении может составлять менее 600000.

Температура стеклования Тg термопластичного полимера может составлять по меньшей мере 125°С или по меньшей мере 135°С.

Температура допустимой тепловой деформации термопластичного полимера, измеряемая в соответствии со стандартом D648, может составлять по меньшей мере 150°С, предпочтительно по меньшей мере 170°С.

Температура обработки в расплаве термопластичного полимера предпочтительно составляет по меньшей мере 250°С или по меньшей мере 300°С.

Термопластичный полимер может быть выбран из фторполимеров, полиамидов с высокими эксплуатационными характеристиками (англ. high-performance polyamide, сокращенно НРРА), жидкокристаллических полимеров, полиамидимидов (англ. polyamideimide, сокращенно PAI), полибензимидазолов (англ. polybenzimidazole, сокращенно PBI), полибутилентерефталатов (англ. polybutylene terephthalate, сокращенно РВТ), простых полиэфиримидов (англ. polyetherimide, сокращенно PEI), полиимидов (англ. polyimide, сокращенно PI), поликетонов (англ. polyketone, сокращенно РАЕК), полифениленсульфидов (англ. polyphenylene sulfide, сокращенно PPS), производных полисульфонов, полициклогександиметилтерефталатов (англ. polycyclohexane dimethyl-terephthalate, сокращенно РСТ) и синдиотактического полистирола.

Предпочтительные фторполимеры включают FEP, PFA, MFA и ETFE. Предпочтительные сульфоны включают простые полиэфирсульфоны (англ. polyethersulfone, сокращенно PES), PPSE и PSMU. Предпочтительными поликетонами являются простые полиарилэфиркетоны, и особенно предпочтительными являются простые полиэфирэфиркетоны (англ. polyetheretherketone, сокращенно РЕЕК).

В одном из примеров осуществления термопластичный полимер может быть выбран из полиэтилентерефталата (сокращенно ПЭТ) и поликарбоната.

Предпочтительно термопластичный полимер представляет собой фторполимер, и особенно предпочтительным является FEP (фторированный сополимер этилена и пропилена).

Отношение общей массы термопластичных полимеров к общей массе оксалатных соединений в смеси может составлять менее 1000, предпочтительно менее 700, предпочтительнее менее 500. Это отношение может составлять по меньшей мере 10, по меньшей мере 50 или по меньшей мере 90. Общее количество оксалатных соединений в смеси может составлять от 0,1 до 2% масс. (например, от 0,2 до 1% масс.), и общее количество термопластичных полимеров в смеси может составлять от 98 до 99,9% масс. (например, от 99 до 99,8% масс.).

Отношение массы термопластичного полимера к массе оксалатного соединения в смеси может составлять менее 1000, предпочтительно менее 700, предпочтительнее менее 500. Это отношение может составлять по меньшей мере 10, по меньшей мере 50 или по меньшей мере 90. Смесь может включать от 0,1 до 2% масс. (например, от 0,2 до 1% масс.) оксалата и от 98 до 99,9% масс. (например, от 99 до 99,8% масс.) термопластичного полимера.

Массовое процентное отношение количества вспенивающего вещества (веществ), состоящих из оксалатов, к выраженному в массовых процентах суммарному количеству всех вспенивающих веществ, содержащихся в смеси (т.е. всех вспенивающих веществ, способных разлагаться с образованием газа, который может вспенивать термопластичный полимер) предпочтительно составляет по меньшей мере 0,8, предпочтительнее по меньшей мере 0,9, более предпочтительно по меньшей мере 0,98, особенно предпочтительно 1.

Смесь предпочтительно не содержит протонных кислот. Предпочтительно смесь не включает фосфорсодержащих вспенивающих веществ.

Предпочтительно смесь включает один тип вспенивающего вещества, которое предпочтительно способно разлагаться с выделением газа, который может вспенивать термопластичный полимер. Один тип вспенивающего вещества предпочтительно обладает способностью выделять моноксид углерода и/или диоксид углерода и не может выделять какой-либо иной газ.

Для ускорения образования пены смесь может включать инициатор образования активных центров (далее называемый инициатором). Предпочтительно инициатор не обладает способностью выделять газ в процессе получения вспененного термопластичного полимера. Предпочтительно инициатор содержит неорганические частицы (предпочтительно состоит из них). Он может включать тальк или цеолит. Предпочтительный инициатор представляет собой нитрид бора.

Отношение общей массы оксалатных соединений к общей массе инициаторов в смеси предпочтительно составляет по меньшей мере 0,5, предпочтительнее по меньшей мере 0,9, более предпочтительно по меньшей мере 1. Это отношение может составлять менее 10, 8 или 5.

Отношение массы оксалатного соединения к массе инициаторов в смеси предпочтительно составляет по меньшей мере 0,5, предпочтительнее по меньшей мере 0,9, более предпочтительно по меньшей мере 1. Это отношение может составлять менее 10, 8 или 5.

Отношение общей массы термопластичных полимеров к общей массе инициаторов в смеси предпочтительно составляет менее 1000, предпочтительно менее 500. Это отношение может составлять по меньшей мере 20.

Отношение массы термопластичного полимера к массе инициаторов в смеси предпочтительно составляет менее 1000, предпочтительно менее 500. Это отношение может составлять по меньшей мере 20.

Упоминаемое в настоящем описании обозначение "масс, часть" означает "массовую часть (долю)".

Предпочтительно смесь включает термопластичный полимер, оксалатное соединение и инициатор образования активных центров. Смесь может включать суммарно от 0,1 до 2 масс. частей (например, от 0,20 до 1 масс. части) оксалатных соединений, суммарно от 0,1 до 2 масс. частей (например, от 0,15 до 0,8 масс. части) инициаторов и суммарно 100 масс, частей термопластичных полимеров. Смесь может включать от 0,1 до 2 масс. частей (например, от 0,20 до 1 масс. части) оксалатного соединения, от 0,1 до 2 масс, частей (например, от 0,15 до 0,8 масс. части) инициатора и 100 масс, частей термопластичного полимера. Смесь может включать от 0,20 до 0,80 масс. части оксалатного соединения, от 0,20 до 0,80 масс. части инициатора и 100 масс. частей термопластичного полимера.

Суммарное количество всех массовых частей всех вспенивающих веществ в смеси (т.е. всех вспенивающих веществ, обладающих способностью выделять газ, который может вспенивать термопластичный полимер) предпочтительно составляет 2 масс, части или менее, особенно предпочтительно 1 масс. часть или менее. Отношение количества массовых частей оксалата к суммарному количеству массовых частей всех вспенивающих веществ в смеси предпочтительно составляет по меньшей мере 0,8, предпочтительнее по меньшей мере 0,9, более предпочтительно по меньшей мере 0,98, особенно предпочтительно 1.

Предпочтительно смесь включает от 0,1 до 2% масс, (например, от 0,2 до 1% масс.) оксалатного соединения, от 0,1 до 2% масс, (например, от 0,15 до 0,8% масс.) инициатора и от 96 до 99,8% масс. (например, от 98,2 до 99,65% масс.) термопластичного полимера.

Сумма массовых процентных содержаний оксалатного соединения (предпочтительно оксалатного соединения единственного типа) и термопластичного полимера в смеси предпочтительно составляет по меньшей мере 98% масс., более предпочтительно по меньшей мере 99% масс.

Сумма массовых процентных содержаний оксалатного соединения (предпочтительно оксалатного соединения единственного типа), термопластичного полимера и инициаторов (особенно предпочтительно нитрида бора) в смеси предпочтительно составляет по меньшей мере 98% масс., более предпочтительно по меньшей мере 99% масс.

Способ предпочтительно осуществляют в устройстве (например, устройстве для обработки в расплаве, например, в экструдере), в котором максимальная рабочая температура составляет менее 450°С или менее 410°С.

При осуществлении способа смесь может быть нагрета до температуры, составляющей более 330°С, предпочтительно более 340°С, предпочтительнее более 350°С, более предпочтительно более 360°С. Смесь может быть нагрета до максимальной температуры, составляющей менее 390°С.

При осуществлении способа смесь предпочтительно нагревают до температуры, при которой происходит распад оксалатного соединения с выделением одного или более газов, например, диоксида углерода и/или моноксида углерода. Выделяющийся газ (газы) подходит для вспенивания полимера.

Способ предпочтительно осуществляют в устройстве для обработки в расплаве, например, экструдере или формующем устройстве, например, инжекционном или ротационном формующем устройстве. Предпочтительно способ осуществляют в экструдере, например, в одношнековом или двухшнековом экструдере.

В первом варианте осуществления смесь, включающая оксалатное соединение и термопластичный полимер, может быть подвергнута предварительному формованию. Перед нагреванием смеси до температуры более 300°С способ может включать этап выбора предварительно сформованной смеси, включающей оксалатное соединение и термопластичный полимер, где предварительно сформованная смесь находится в твердом состоянии. Например, смесь может включать гранулы или крупинки оксалатного соединения и термопластичного полимера, которые находятся в твердом состоянии при стандартной температуре и стандартном давлении окружающей среды (англ. Standard Ambient Temperature and Pressure, сокращенно SATP) (т.е. 25°C, 100 кПа). Предварительно сформованная смесь предпочтительно включает оксалатное соединение (соединения) и термопластичный полимер (полимеры) в концентрациях и/или соотношениях, рассмотренных выше. Таким образом, предпочтительно при осуществлении способа выбирают предварительно сформованную смесь, которую затем вводят в устройство для обработки в расплаве, в котором смесь нагревают до температуры (например, 300°С или выше), как указано выше. Предварительно сформованная смесь может необязательно содержать инициатор, например, нитрид бора, в концентрациях и/или соотношениях, рассмотренных выше. Таким образом, если в способе получения вспененного термопластичного полимера используют предварительно сформованную смесь, то в устройство для обработки в расплаве не требуется вводить дополнительного оксалатного соединения или термопластичного полимера перед началом нагревания смеси до температуры более 300°С.

Во втором варианте осуществления способ может включать выбор термопластичного полимера, который подвергают вспениванию при осуществлении способа, и приведение в контакт термопластичного полимера с композицией, включающей оксалатное соединение. Первоначальный контакт может быть осуществлен до введения термопластичного полимера и оксалатного соединения в устройство для обработки в расплаве, или первоначальный контакт может иметь место внутри устройства для обработки в расплаве, например, в экструдере.

В одном из примеров второго варианта осуществления композиция может включать маточную смесь (смесь полимера с соответствующими добавками), содержащую оксалат, выбранную подходящим образом, которую приводят в контакт с термопластичным полимером, предпочтительно в устройстве для обработки в расплаве. Маточная смесь предпочтительно включает термопластичный полимер и оксалатное соединение. Содержащийся в маточной смеси термопластичный полимер может быть полимером того же типа и/или идентичным и/или по существу идентичным термопластичному полимеру, который вспенивают при осуществлении способа. Маточная смесь может включать по меньшей мере 5% масс., предпочтительно по меньшей мере 9% масс. оксалатного соединения. Общее количество оксалатных соединений в маточной смеси предпочтительно составляет по меньшей мере 5% масс. или по меньшей мере 9% масс. Маточная смесь. необязательно включает инициатор; она может содержать от 0 до 10% масс. инициатора, рассмотренного выше. Предпочтительно маточная смесь содержит от 2 до 10% масс. инициатора. Предпочтительно маточная смесь содержит от 70 до 95% масс. термопластичного полимера, от 5 до 30% масс. оксалатного соединения (в частности, оксалата циркония или цинка), от 0 до 10% масс. инициатора (предпочтительно нитрида бора) и от 0 до 20% масс. других материалов. Другие материалы могут быть выбраны из окрашивающих веществ, антиоксидантов и/или других добавок, замедляющих старение вспененного термопластичного полимера, например, оксида цинка. Маточная смесь предпочтительно включают от 80 до 95% масс. термопластичного полимера, от 5 до 20% масс. оксалата циркония или цинка и от 0 до 10% масс. инициатора, который предпочтительно представляет собой нитрид бора.

При осуществлении способа маточная смесь может быть введена в контакт со вспениваемым термопластичным полимером в отношении разбавления, составляющем от 5:1 до 30:1. Предпочтительно от 1 до 36% масс. маточной смеси приводят в контакт с количеством вспениваемого в способе термопластичного полимера, составляющим от 64 до 99% масс.; при этом приведение в контакт предпочтительно выполняют в устройстве для обработки в расплаве, предпочтительно экструдере. Например, гранулы маточной смеси и гранулы термопластичного полимера могут быть введены в экструдер через его питающее отверстие, и эти два компонента совместно обрабатывают в расплаве, получая смесь, которую подвергают вспениванию при осуществлении способа. Предпочтительно от 3 до 30% масс., предпочтительнее от 5 до 15% масс. маточной смеси приводят в контакт с количеством вспениваемого при осуществлении способа термопластичного полимера, составляющим от 70 до 97% масс., предпочтительно от 85 до 95% масс.

Непосредственно перед нагреванием до температуры более 300°С смесь предпочтительно включает менее 2% масс., менее 1% масс. или менее 0,5% масс. воды.

Непосредственно перед контактом с термопластичным полимером гранулы маточной смеси второго примера осуществления предпочтительно включают менее 1% масс., предпочтительнее менее 0,5% масс., особенно предпочтительно менее 0,1% масс. воды.

Получаемый в рассматриваемом способе вспененный термопластичный полимер предпочтительно имеет пористость (содержание пустот) (определяемую как рассмотрено в настоящем описании), которая составляет по меньшей мере 25%, предпочтительнее по меньшей мере 35%, более предпочтительно по меньшей мере 45%. Пористость может составлять менее 70% или менее 60%. Плотность вспененного термопластичного полимера может составлять от 0,6 до 1,7 г/см3.

При осуществлении способа из вспененного термопластичного полимера может быть получено изделие, которое формуют экструзией. Изделие может включать отверстие, окруженное вспененным термопластичным полимером. Изделие может иметь удлиненную форму (при длине, составляющей по меньшей мере 1 м или по меньшей мере 10 м). Такое изделие может иметь поперечное сечение, перпендикулярное его продольной оси, которое включает отверстие, ограниченное вспененным термопластичным полимером. Примеры изделия могут включать кабельную изоляцию, витые изделия или трубы. Примеры изделия могут включать ассортиментный профиль, например, брусок или стержень. Изделие может быть скомбинировано с электрическим проводником; предпочтительно вспененный термопластичный полимер образует изоляционный материал для электрического проводника. Таким образом, способ предпочтительно включает комбинирование электрического проводника (который предпочтительно обладает способностью проводить электрический ток между двумя точками) со вспененным термопластичным полимером.

Вспененный термопластичный полимер может быть применен для получения изделий, имеющих улучшенные огнезащитные или дымозащитные свойства или пониженную массу. Вспененный термопластичный полимер может иметь улучшенное отношение прочность/масса по сравнению с невспененным термопластичным полимером.

Второй аспект изобретения относится к композиции, применяемой для получения вспененного термопластичного полимера, например, в соответствии со способом согласно первому аспекту; при этом композиция включает термопластичный полимер и оксалатное соединение, рассмотренное в первом аспекте изобретения.

Оксалатное соединение и термопластичный полимер могут представлять собой оксалатное соединение и термопластичный полимер, рассмотренные в первом аспекте изобретения.

Рассматриваемая композиция предпочтительно включает менее 2% масс., менее 1% масс., менее 0,5% масс. или менее 0,1% масс. воды. Композиция может включать по меньшей мере 1 часть на миллион воды.

Композиция предпочтительно включает от 0,2 до 30 масс. частей оксалатного соединения и от 70 до 99,8 масс. частей термопластичного полимера. В первом примере осуществления, в котором композицию не требуется разбавлять в устройстве для обработки в расплаве, применяемом при получении вспененного термопластичного полимера, композиция может включать от 0,2 до 1 масс. части (предпочтительно от 0,2 до 0,5 масс. части) оксалата и от 99,0 до 99,8 масс. частей (предпочтительно от 99,5 до 99,8 масс. частей) термопластичного полимера. Во втором примере осуществления композиция может включать твердую маточную смесь, которая может быть разбавлена при осуществлении способа. В этом случае маточная смесь может включать от 1 масс. части до 30 масс. частей (предпочтительно от 3 до 15 масс. частей, предпочтительнее от 5 до 15 масс. частей) оксалатного соединения и от 70 до 99 масс. частей (предпочтительно от 85 до 97 масс. частей, предпочтительнее от 85 до 95 масс. частей) термопластичного полимера.

Композиция предпочтительно включает от 0,2 до 30% масс. оксалатного соединения и от 70 до 99,8% масс. термопластичного полимера. В первом примере осуществления композиция включает от 0,2 до 1% масс. (предпочтительно от 0,2 до 0,5% масс.) оксалатного соединения и от 99,0 до 99,8% масс. (предпочтительно от 99,5 до 99,8% масс.) термопластичного полимера. Во втором примере осуществления композиция может включать от 1 до 30% масс. (предпочтительно от 5 до 15% масс.) оксалатного соединения и от 70 до 99% масс. (предпочтительно от 85 до 95% масс.) термопластичного полимера.

Композиция предпочтительно представляет собой твердое вещество, температура плавления которого составляет по меньшей мере 250°С. Композиция может содержать инициатор образования активных центров.

Если композиция содержит инициатор образования активных центров, то она может включать от 0,2 до 30 масс. частей, например, 3 до 15 масc. частей, инициатора, например, нитрида бора.

Композиция может находиться в виде гранул. Предпочтительно гранулы однородны. Объем гранул может составлять от 2 до 50 мм3, предпочтительно от 4 до 30 мм3. Гранулы предпочтительно включают термопластичный полимер, оксалатное соединение и инициатор. Гранулы могут включать от 1 до 11 масс. частей (например, от 2 до 8 масс. частей) всех оксалатных соединений, от 0 до 11 масс. частей (например, от 1 до 10 масс. частей) всех инициаторов и 100 масс. частей всех термопластичных полимеров. Гранулы могут включать от 1 до 11 масс. частей (например, от 2 до 8 масс, частей) оксалатного соединения (например, оксида марганца), от 0 до 11 масс. частей (например, от 1 до 11 масс. частей) инициатора и 100 масс, частей термопластичного полимера.

Суммарное массовое содержание всех вспенивающих веществ в гранулах (т.е. всех вспенивающих веществ, обладающих способностью выделять газ, который может вспенивать термопластичный полимер) предпочтительно составляет 10 масс. частей или менее, особенно предпочтительно 8 масс, частей или менее в пересчете на 100 масс. частей общего количества термопластичных полимеров, содержащихся в гранулах. Отношение количества массовых частей оксалата (предпочтительно оксалата марганца) к сумме массовых частей всех вспенивающих веществ в гранулах предпочтительно составляет по меньшей мере 0,8, предпочтительнее по меньшей мере 0,9, более предпочтительно по меньшей мере 0,98, особенно предпочтительно 1.

Предпочтительно гранулы содержат от 1 до 10% масc. (например, от 3 до 9% масс.) оксалатного соединения, от 0 до 10% масс. (например, от 2 до 10% масс.) инициатора и от 89 до 99% масс. (например, от 87 до 95% масс.) термопластичного полимера.

Сумма массовых процентных содержаний оксалатных соединений и термопластичного полимера (полимеров) в гранулах предпочтительно составляет по меньшей мере 98% масс., более предпочтительно по меньшей мере 99% масс.

Предпочтительные термопластичные полимеры могут быть выбраны из фторполимеров, полиамидов с высокими эксплуатационными характеристиками (англ. high-performance polyamide, сокращенно НРРА), жидкокристаллических полимеров, полиамидимидов (англ. polyamideimide, сокращенно PAI), полибензимидазолов (англ. polybenzimidazole, сокращенно PBI), полибутилентерефталатов (англ. polybutylene terephthalate, сокращенно РВТ), простых полиэфиримидов (англ. polyetherimide, сокращенно PEI), полиимидов (англ. polyimide, сокращенно PI), поликетонов (англ. polyketone, сокращенно РАЕК), полифениленсульфидов (англ. polyphenylene sulfide, сокращенно PPS), производных полисульфонов, полициклогександиметилтерефталатов (англ. polycyclohexane dimethyl-terephthalate, сокращенно РСТ) и синдиотактического полистирола.

Предпочтительные группы конкретных полимеров включают полимеры, имеющие температуру плавления, находящуюся в диапазоне от 250 до 320°С или в диапазоне от 250 до 310°С.

Предпочтительные фторполимеры включают FEP, PFA, MFA и ETFE. Предпочтительные сульфоны включают простые полиэфирсульфоны (PES), PPSE и PSMU. Предпочтительными поликетонами являются простые полиарилэфиркетоны, и особенно предпочтительными являются простые полиэфирэфиркетоны (англ. polyetheretherketone, сокращенно РЕЕК).

В одном из примеров осуществления термопластичный полимер может быть выбран из ПЭТ и поликарбоната.

Термопластичный полимер предпочтительно представляет собой фторполимер, и особенно предпочтительным является FEP.

Оксалат может представлять собой оксалат, рассмотренный в первом аспекте. Предпочтительно он представляет собой оксалат циркония или оксалат цинка.

Композиция предпочтительно включает термопластичный полимер, который представляет собой фторполимер (например, FEP), и оксалат циркония или цинка. В одном из предпочтительных примеров осуществления композиция включает от 0,2 до 1% масс. оксалата циркония или цинка и от 99,0 до 99,8% масс. термопластичного полимера. В другом предпочтительном примере осуществления композиция включает от 1 до 30% масс, оксалата циркония или цинка и от 70 до 99% масс. фторполимера, например, FEP.

Третий аспект изобретения относится к способу получения композиции согласно второму аспекту, где способ включает выбор оксалатного соединения, выбор термопластичного полимера и приведение в контакт оксалатного соединения с термопластичным полимером.

Могут быть получены гранулы, включающие оксалатное соединение и термопластичный полимер.

При осуществлении способа температуру компонентов (например, оксалата и термопластичного полимера) предпочтительно не поднимают выше 330°С и предпочтительнее не поднимают выше 300°С, например, до образования гранул. Получаемая композиция может находиться в твердой форме, например, в виде гранул; она может включать твердую маточную смесь или предварительно сформованную твердую композицию, содержащую концентрации оксалата и термопластичного полимера, подходящие для осуществления вспенивания в способе согласно первому аспекту без разбавления. При осуществлении способа получения композиции, смесь, включающая оксалат и термопластичный полимер, может быть подвергнута обработке в устройстве, предназначенном для обработки в расплаве, например, в экструдере. Смесь предпочтительно нагревают до температуры, составляющей менее 330°С или более предпочтительно менее 300°С, в устройстве для обработки в расплаве. Например, если устройство для обработки в расплаве включает экструдер, то максимальная температура, до которой смесь нагревается, находясь в зонах экструдера, предпочтительно составляет менее 330°С или менее 300°С. Таким образом, при осуществлении способа получения композиции оксалат не нагревают до температуры, превышающей 300°С, то есть он не подвергается существенному разложению и, соответственно, не выделяет углеродсодержащий газ. Однако при образовании твердой формы может быть с успехом испарена гидратационная вода (кристаллизационная вода) (если таковая присутствует), находящаяся в оксалатном соединении. Таким образом, если в способе согласно первому аспекту используют твердую форму, то в оксалатном соединении будет содержаться пренебрежимо малое количество воды, которая, в противном случае, мешала бы осуществлению способа вспенивания.

Четвертый аспект изобретения относится к вспененному термопластичному полимеру, включающему остаток оксалатного соединения, например, остаток, остающийся после осуществления способа согласно первому аспекту. Остаток может включать металлический компонент, рассмотренный в первом аспекте. Предпочтительно остаток включает оксид, содержащий металлический компонент. Предпочтительно остаток имеет белый цвет. Предпочтительно остаток представляет собой оксид циркония или оксид цинка. Упомянутый выше остаток может присутствовать во вспененном пластическом полимере в количестве, составляющем менее 1% масс., например, в количестве от 0,01 до 1% масс.

Вспениваемый термопластичный полимер может быть выбран из фторполимеров, полиамидов с высокими эксплуатационными характеристиками (НРРА), жидкокристаллических полимеров, полиамидимидов (PAI), полибензимидазолов (PBI), полибутилентерефталатов (РВТ), простых полиэфиримидов (PEI), полиимидов (PI), поликетонов (РАЕК), полифениленсульфидов (PPS), производных полисульфонов, полициклогександиметилтерефталатов (РСТ) и синдиотактического полистирола.

Предпочтительные группы конкретных полимеров включают полимеры, имеющие температуру плавления, находящуюся в диапазоне от 250 до 320°С или в диапазоне от 250 до 310°С.

Предпочтительные фторполимеры включают FEP, PFA, MFA и ETFE. Предпочтительные сульфоны включают PES, PPSE и PSMU. Предпочтительными поликетонами являются простые полиарилэфиркетоны, и особенно предпочтительными являются простые полиэфирэфиркетоны (РЕЕК).

В одном из примеров осуществления термопластичный полимер может быть выбран из ПЭТ и поликарбоната.

Термопластичный полимер предпочтительно представляет собой фторполимер, и особенно предпочтительным является FEP.

Вспененный термопластичный полимер предпочтительно включает по меньшей мере 90% масс, термопластичного полимера.

Вспененный термопластичный полимер, содержащий упомянутый остаток, может находиться в виде изделия, рассмотренного в первом аспекте.

Вспененный термопластичный полимер может содержать рассмотренный выше инициатор, предпочтительно в количестве от 0,01 до 1% масс.

Любой аспект любого изобретения, рассматриваемого в настоящем описании, может быть скомбинирован с любым признаком любого другого изобретения или примера осуществления, рассматриваемого в настоящем описании, или наоборот.

Ниже приведены некоторые неограничивающие примеры осуществления изобретения.

Упоминаемые далее материалы представляют собой следующие материалы:

Оксалат циркония (ZrC4O8)

Оксалат бария (ВаС2O4)

Оксалат меди (СuС2O4)

Гидрат оксалата железа (II) (FeC2O4⋅2H2O)

Оксалат кобальта II (СоС2O4)

Дигидрат оксалата никеля II (NiC2O4⋅2H2O)

Гидрат оксалата калия (K2С2O4⋅Н2O)

Гидрат оксалата титана (Ti2C6O12⋅H2O)

Дигидрат оксалата цинка (Zn С2O4⋅2Н2O)

Гидрат оксалата кальция (Са С2О4⋅Н2О)

DuPont FEP106 означает фторированные этиленпропиленовые сополимеры, предоставленные DuPont.

Инициатор SI64.1 означает маточную смесь, содержащую 5% масс. нитрида бора (BN), предоставленную Colorant Chromatics Group.

Пример 1

Общая процедура получения концентрата маточной смеси, содержащей оксалат

Оксалат, выбранный из перечисленных выше оксалатов, предварительно смешивали с гранулами DuPont FEP106 в барабанном смесителе, в результате чего из барабанного смесителя извлекали смеси, содержащие 5% масс. и 10% масс. оксалата. Предварительно подготовленная смесь может быть подана с помощью объемного дозатора в двухшнековый экструдер диаметром 30 мм, имеющий отношение длина/диаметр, составляющее 22/1. Подходящие температуры, устанавливаемые в экструдере, составляют 255/255/260/260/265/270/270°С от питающего отверстия до экструзионной головки, соответственно. В результате многократного пропускания через экструдер было достигнуто улучшенное диспергирование оксалата. По окончании обработки маточную смесь подвергали гранулированию.

Пример 2

Общая процедура определения параметров вспенивания

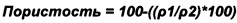

Измерение плотности полученных пен может быть осуществлено с помощью весов для измерения плотности AG 104, изготовляемых Mettler Toledo. Образец взвешивали на воздухе и в воде, получая плотность исследуемого материала. Полученную плотность использовали при вычислении пористости согласно следующему уравнению:

где ρ1 и ρ2 - плотности вспененного полимера и немодифицированного полимера, соответственно.

Пример 3

Общая процедура получения вспененных образцов

Содержащую оксалат маточную смесь смешивали в барабанном смесителе с другими гранулами (например, гранулами инициатора и/или полимера-разбавителя) для последующего добавления в композиции. Затем смесь может быть подана в питающее отверстие одношнекового экструдера, в котором поддерживали следующий температурный профиль: 280/300/330/380/360/360/340°С от питающего отверстия до экструзионной головки; такой режим является одним из примеров условий обработки, создаваемых в способах получения проводов, кабеля. Кроме влияния присутствия или отсутствия инициатора образования активных центров (S164.1), также может быть исследовано влияние различных скоростей шнека.

Оксалатная маточная смесь может быть применена для вспенивания термопластичных полимеров с высокими эксплуатационными характеристиками (высокоплавких термопластичных полимеров). Аналогично могут быть подвергнуты вспениванию другие высокоплавкие термопластичные полимеры.

В качестве альтернативы применению рассмотренной маточной смеси может быть подготовлена смесь, включающая оксалат (например, от 0,25 до 2% масс.) и термопластичный полимер, способом, аналогичным рассмотренному в Примере 1, за исключением того, что эта смесь может быть непосредственно использована для изготовления вспененного образца, не подвергаясь разбавлению. Такая смесь также может содержать инициатор (например, нитрид бора) в подходящей концентрации (например, от 0,25 до 2% масс.), и, таким образом, смесь термопластичного полимера, оксалата и нитрида бора, может быть непосредственно использована для изготовления вспененных изделий.

В другом альтернативном примере в маточную смесь, получаемую согласно Примеру 1, может быть включен в подходящей концентрации инициатор (например, нитрид бора), и для получения вспененного изделия может быть применен способ Примера 3 без раздельного добавления маточных смесей, содержащих отдельно оксалат и отдельно нитрид бора.

Пример 4

Получение концентрата маточной смеси, содержащей оксалат железа (II)

Оксалат железа (II) был предварительно смешан с гранулами DuPont FEP106 в барабанном смесителе, в результате чего из барабанного смесителя извлекали смеси, содержащие 5% масс. оксалата. Предварительно подготовленную смесь подавали с помощью объемного дозатора в двухшнековый экструдер диаметром 30 мм, имеющий отношение длина/диаметр, составляющее 22/1. В зонах экструдера от питающего отверстия до экструзионной головки, соответственно, были установлены следующие температуры: 255/255/260/260/265/270/270°С. В процессе получения маточной смеси производили сообщение экструдера с атмосферой для выпуска гидратационной воды, поскольку ее присутствие могло бы привести к преждевременному вспениванию при последующей обработке материала. В результате многократного пропускания через экструдер было достигнуто улучшенное диспергирование оксалата. По завершении способа маточную смесь подвергали гранулированию.

Пример 5

Получение концентрата маточной смеси, содержащей оксалат цинка

Оксалат цинка был предварительно смешан с гранулами DuPont FEP106 в барабанном смесителе, в результате чего из барабанного смесителя извлекали смеси, содержащие 5% масс. оксалата. Предварительно подготовленную смесь подавали с помощью объемного дозатора в двухшнековый экструдер диаметром 30 мм, имеющий отношение длина/диаметр, составляющее 22/1. В зонах экструдера от питающего отверстия до экструзионной головки, соответственно, были установлены следующие температуры: 255/255/260/260/265/270/270°С. Производили сообщение экструдера с атмосферой для выпуска гидратационной воды. В результате многократного пропускания через экструдер было достигнуто улучшенное диспергирование оксалата. По завершении способа маточную смесь подвергали гранулированию.

Пример 6

Получение вспененных образцов с помощью маточных смесей Примера 1 и Примера 2

Гранулы содержащей оксалат маточной смеси смешивали в барабанном смесителе с другими гранулами (например, гранулами инициатора и/или полимера-разбавителя) для последующего добавления в композиции. Затем смесь может быть подана в питающее отверстие одношнекового экструдера, в котором поддерживали следующий температурный профиль: 280/300/330/380/360/360/340°С от питающего отверстия до экструзионной головки; такой режим является одним из примеров условий обработки, создаваемых в способах получения проводов, кабеля. Определения плотности и пористости полученных пен привели к следующим результатам:

Оксалат железа (II)

Оксалат цинка

Пример 7

Получение вспененных образцов с помощью маточных смесей Примера 1 и Примера 2

Повторяли процедуру Примера 6 за исключением того, что температурный профиль от питающего отверстия до экструзионной головки экструдера был следующим: 280/300/330/380/380/400/410°С. Определения плотности и пористости полученных пен привели к следующим результатам:

Оксалат железа (II)

Оксалат цинка

Оксалатная маточная смесь может быть применена для вспенивания термопластичных полимеров с высокими эксплуатационными характеристиками (высокоплавких термопластичных полимеров). Аналогично могут быть подвергнуты вспениванию другие высокоплавкие термопластичные полимеры.

В качестве альтернативы применению рассмотренной маточной смеси может быть подготовлена смесь, включающая оксалат (например, от 0,25 до 2% масс.) и термопластичный полимер, способом, аналогичным рассмотренному в Примере 1, за исключением того, что эта смесь может быть непосредственно использована для изготовления вспененного образца, не подвергаясь разбавлению. Такая смесь также может содержать инициатор (например, нитрид бора) в подходящей концентрации (например, от 0,25 до 2% масс.), и, таким образом, смесь термопластичного полимера, оксалата и нитрида бора, может быть непосредственно использована для изготовления вспененных изделий.

В другом альтернативном примере в маточную смесь, получаемую согласно Примеру 1, может быть включен в подходящей концентрации инициатор (например, нитрид бора), и для получения вспененного изделия может быть применен способ Примера 3 без раздельного добавления маточных смесей, содержащих отдельно оксалат и отдельно нитрид бора.

Изобретение не ограничено параметрами описанных примеров осуществления. Изобретение включает любой новый параметр или любую новую комбинацию параметров, рассмотренных в настоящем описании (включающем прилагаемые пункты формулы изобретения, реферат и графические материалы), или любой новый этап или любую новую комбинацию этапов любого способа или рассмотренного способа.

Изобретение относится к композициям, предназначенным для применения при получении вспененного термопластичного полимера (фторполимеры, полиамды, полиамидоимиды, полибензимидазолы, полиимиды, полибутилентерефталаты и др), к способу получения композиции и способу получения вспененного термопластичного полимера. Композиция включает термопластичный полимер, который имеет температуру обработки в расплаве по меньшей мере 250°С, и оксалатное соединение, которое выбрано из оксалата цинка и оксалата циркония. Указанное оксалатное соединение включает 1% масс. или менее воды. Композиция находится в форме гранул. Вспененный термопластичный полимер, например фторполимер, получают нагреванием смеси, включающей оксалатное соединение и указанный полимер, до температуры, превышающей 300°. Композицию, предназначенную для получения вспененного полимера, получают из смеси оксалатного соединения и термопластичного полимера, которую обрабатывают в устройстве для обработки в расплаве. Изобретение обеспечивает использование экологически безопасного способа получения вспененных термопластичных полимеров с высокими эксплуатационными характеристиками и пригодного для высокотемпературной обработки полимеров. 3 н.и 25 з.п. ф-лы, 7 пр.

1. Композиция, предназначенная для применения при получении вспененного термопластичного полимера, отличающаяся тем, что композиция включает термопластичный полимер и оксалатное соединение, в которой оксалатное соединение выбрано из оксалата цинка и оксалата циркония, причем указанное оксалатное соединение включает 1% масс. или менее воды, при этом композиция находится в форме гранул, которые являются однородными, и при этом термопластичный полимер имеет температуру обработки в расплаве по меньшей мере 250°С.

2. Композиция по п. 1, в которой оксалатное соединение представляет собой оксалат циркония.

3. Композиция по п. 1, в которой оксалатное соединение включает 0,1% масс. или менее воды.

4. Композиция по п. 1, в которой композиция включает менее 0,5% масс. воды и может включать по меньшей мере 1 часть на миллион воды.

5. Композиция по п. 1, которая включает от 0,2 до 30 массовых частей (масс. частей) оксалатного соединения и от 70 до 99,8 масс. частей термопластичного полимера.

6. Композиция по п. 1, которая включает или от 0,2 до 1 масс. части оксалатного соединения и от 99,0 до 99,8 масс. частей термопластичного полимера или включает маточную смесь, которая содержит от 1 масс. части до 30 масс. частей оксалатного соединения и от 70 до 99 масс. частей термопластичного полимера.

7. Композиция по п. 1, отличающаяся тем, что композиция представляет собой твердое вещество, имеющее температуру плавления, составляющую по меньшей мере 250°С.

8. Композиция по п. 1, в которой гранулы включают от 1 до 11 масс. частей суммарного содержания оксалатных соединений, от 0 до 11 масс. частей суммарного содержания инициаторов образования активных центров и 100 масс. частей суммарного содержания термопластичных полимеров.

9. Композиция по п. 1, в которой суммарное количество массовых частей всех вспенивающих веществ в гранулах составляет 10 масс. частей или менее в пересчете на 100 масс .частей суммарного содержания термопластичных полимеров.

10. Композиция по п. 1, в которой гранулы включают от 1 до 10% масс. оксалатного соединения, от 0 до 10% масс. инициатора образования активных центров и от 89 до 99% масс. термопластичного полимера.

11. Композиция по п. 1, в которой сумма массовых процентных содержаний оксалатного соединения (соединений) и термопластичного полимера (полимеров) в гранулах составляет по меньшей мере 98% масс.

12. Композиция по п. 1, в которой термопластичный полимер выбран из фторполимеров, полиамидов с высокими эксплуатационными характеристиками (НРРА), жидкокристаллических полимеров, полиамидимидов (PAI), полибензимидазолов (PBI), полибутилентерефталатов (РВТ), простых полиэфиримидов (PEI), полиимидов (PI), поликетонов (PAEK), полифениленсульфидов (PPS), производных полисульфонов, полициклогександиметилтерефталатов (РСТ), синдиотактического полистирола, полиэтилентерефталата (ПЭТ) и поликарбоната.

13. Композиция по п. 1, в которой термопластичный полимер представляет собой фторполимер, например фторированный сополимер этилена и пропилена (FEP).

14. Способ получения вспененного термопластичного полимера, который включает нагревание смеси, включающей оксалатное соединение и термопластичный полимер, до температуры, превышающей 300°С, отличающийся тем, что способ включает применение композиции по любому из пп. 1-13.

15. Способ по п. 14, в котором термопластичный полимер представляет собой термопластичный полимер с высокими эксплуатационными характеристиками, который:

(i) имеет температуру плавления, составляющую по меньшей мере 250°С; и/или

(ii) имеет температуру непрерывной эксплуатации, составляющую по меньшей мере 160°С; и/или

(iii) имеет показатель текучести расплава (MFR при 372°С/5,0 кг), определяемый в соответствии со стандартом ISO 12086, составляющий от 1,2 г/10 мин до 36 г/10 мин; и/или

(iv) имеет предел прочности на растяжение, определяемый в соответствии со стандартом ASTM D638, который составляет по меньшей мере 1500 фунт/квадратный дюйм (что приблизительно составляет 107 Па); и/или

(v) имеет модуль упругости при изгибе, определяемый в соответствии со стандартом ASTM D790 при +23°С, который составляет по меньшей мере 70000 фунт/квадратный дюйм (что приблизительно составляет 4,8⋅108 Па); и/или

(vi) имеет модуль упругости при растяжении, определяемый в соответствии со стандартом ASTM D638, который составляет по меньшей мере 30000.

16. Способ по п. 14, в котором термопластичный полимер выбран из фторполимеров, полиамидов с высокими эксплуатационными характеристиками (НРРА), жидкокристаллических полимеров, полиамидимидов (PAI), полибензимидазолов (PBI), полибутилентерефталатов (РВТ), простых полиэфиримидов (PEI), полиимидов (PI), поликетонов (PAEK), полифениленсульфидов (PPS), производных полисульфонов, полициклогександиметилтерефталатов (РСТ), синдиотактического полистирола, ПЭТ и поликарбоната.

17. Способ по п. 14, в котором подвергаемый вспениванию термопластичный полимер представляет собой фторполимер.

18. Способ по п. 14, в котором подвергаемый вспениванию термопластичный полимер представляет собой фторированный сополимер этилена и пропилена (FEP).

19. Способ по п. 14, в котором отношение общей массы термопластичных полимеров к общей массе оксалатных соединений в смеси составляет менее 1000 и составляет по меньшей мере 10.

20. Способ по п. 14, в котором общее количество оксалатных соединений в смеси составляет от 0,1 до 2% масс. (например, от 0,2 до 1% масс.) и общее количество термопластичных полимеров в смеси составляет от 98 до 99,9% масс. (например, от 99 до 99,8% масс.).

21. Способ по п. 14, в котором смесь включает инициатор образования активных центров, улучшающий образование пены.

22. Способ по п. 14, в котором смесь включает термопластичный полимер, оксалатное соединение и инициатор образования активных центров, причем смесь включает от 0,1 до 2 масс. частей (например, от 0,20 до 1 масс. части) суммарного содержания оксалатных соединений, от 0,1 до 2 масс. частей (например, 0,15 до 0,8 масс. части) суммарного содержания инициаторов образования активных центров и 100 масс. частей суммарного содержания термопластичных полимеров.

23. Способ по п. 14, в котором смесь включает от 0,1 до 2% масс. (например, от 0,2 до 1% масс.) оксалатного соединения и от 0,1 до 2% масс. (например, 0,15 до 0,8% масс.) инициатора образования активных центров.

24. Способ по п. 14, в котором смесь нагревают до температуры, составляющей более 330°С, и нагревают до максимальной температуры, составляющей менее 390°С.

25. Способ по п. 14, который включает выбор маточной смеси, которая содержит термопластичный полимер и оксалатное соединение.

26. Способ по п. 25, в котором от 1 до 36% масс. маточной смеси приводят в контакт с количеством вспениваемого при осуществлении способа термопластичного полимера, составляющим от 64 до 99% масс.

27. Способ получения композиции по любому из пп. 1-13, характеризующийся тем, что способ включает выбор оксалатного соединения и выбор термопластичного полимера и приведение в контакт оксалатного соединения с термопластичным полимером, в котором смесь, включающая оксалатное соединение и термопластичный полимер, обрабатывают в устройстве для обработки в расплаве,

и при этом получают гранулы, содержащие оксалатное соединение и термопластичный полимер.

28. Способ по п. 27, в котором при осуществлении способа перед получением гранул температуры компонентов не поднимают выше 330°С.

| ПРОИЗВОДНЫЕ АМИДИНОНАФТИЛА И ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2154633C2 |

| US 4596832 A, 24.06.1986 | |||

| Ручная лебедка | 1983 |

|

SU1320163A1 |

| 0 |

|

SU158266A1 | |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2104875C1 |

| ВСПЕНИВАЕМАЯ КОМПОЗИЦИЯ, ЕЕ ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ВСПЕНЕННЫХ ПРОДУКТОВ, ПРОДУКТ, СОДЕРЖАЩИЙ, ПО МЕНЬШЕЙ МЕРЕ, ОДИН ВСПЕНЕННЫЙ СЛОЙ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2365601C2 |

| US 4330635 A, 18.05.1982. | |||

Авторы

Даты

2018-08-23—Публикация

2014-05-13—Подача