Изобретение относится к области конструкционных полимерных композиционных материалов для судостроения, авиастроения, промышленного и гражданского строительства.

Одним из важнейших путей совершенствования конструкционных материалов для названных отраслей промышленности является разработка и освоение производством новых полимерных композиционных материалов (ПКМ) с высокой весовой отдачей, то есть, таких ПКМ, которые имеют повышенную прочность при минимальной плотности.

Этим требованиям в наилучшей степени отвечают, так называемые трехслойные ПКМ, образованные относительно тонкими несущими слоями из высокопрочного композиционного материала и расположенным между ними относительно толстым слоем композиционного материала заполнителя (КМЗ) менее прочного, но значительно более легкого.

Наиболее сложной задачей при создании трехслойных ПКМ является разработка и изготовление именно КМЗ. Причина этого в том, что к нему предъявляется целый ряд довольно противоречивых требований. Основными из них являются: относительно низкая плотность, приемлемая прочность и жесткость при сжатии и сдвиге, надежность соединения с несущими слоями и достаточно высокая технологичность.

К настоящему времени разработано и освоено промышленностью множество КМЗ, для трехслойных оболочек и обшивок (ТО) из ПКМ. К наиболее распространенным из них относятся пенопласты с замкнутыми ячейками - так называемые, жесткие пенопласты.

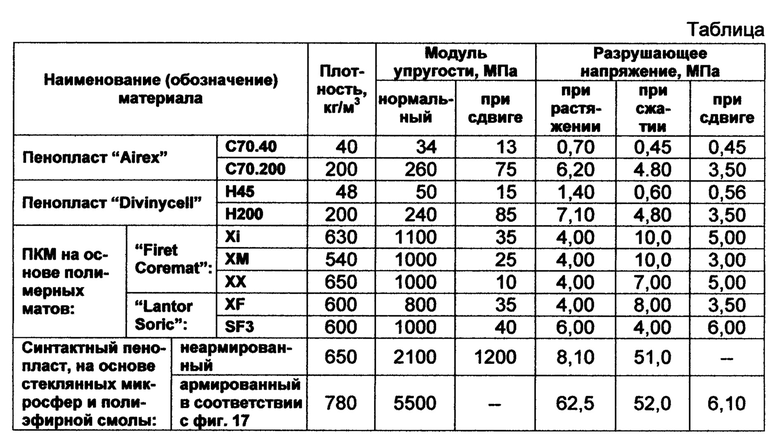

Так, например, известны: жесткий пенопласт на основе полиэтилентерефталата (ПЭТ), выпускаемый Компанией "ALCAN AIREX AG" (Швейцария) под торговой маркой "Airex", и жесткий пенопласт на основе поливинилхлорида (ПВХ), выпускаемый Компанией "DIAB" (Швеция) под торговой маркой "Divinycell Н" [1]. В табл. приведены ориентировочные значения механических характеристик этих материалов, взятые из соответствующих рекламных проспектов.

Жесткий пенопласт "Divinycell Н", по желанию заказчика, может быть поставлен покупателю в виде листа или плиты, нарезанных на отдельные фрагменты прямоугольной или квадратной формы, в плане, и приклеенных с одной стороны к стеклосетке, для обеспечения возможности выкладки материала на криволинейную поверхность оснастки. Наличие зазоров между фрагментами указанного материала позволяет использовать при формовании КМЗ ТО с его применением технологию "вакуумной инфузии".

Недостатком указанных материалов, с точки зрения их применения в составе высоконагруженных, например, судовых корпусных ТО из ПКМ, являются их недостаточно высокая прочность, относительно высокое водопоглощение, а в ряде случаев, недостаточная теплостойкость.

Несколько более нагруженные судовые корпусные ТО из ПКМ могут быть изготовлены с применением, в составе КМЗ, так называемых, полимерных матов, выпускаемых Компанией "Lantor BV" (Нидерланды) под торговыми марками: "Firet Coremat" и "Lantor Soric" [2]. Ориентировочные значения механических характеристик КМЗ, изготовленных с их применением, взятые из соответствующих рекламных проспектов, также приведены в табл.

В несколько меньшей степени им также присущи недостатки, названные выше. В дополнение к ним называют еще такой технологический недостаток, как большое сопротивление прохождению смолы по относительно узким каналам между полимерными волокнами и микросферами, составляющими структуру указанных полимерных матов, что усложняет процесс "вакуумной инфузии" при формовании КМЗ ТО из ПКМ.

Большими возможностями для обеспечения высокой несущей способности и эксплуатационной долговечности ТО несущих корпусных конструкций (НКК) из ПКМ, по сравнению с приведенными выше, обладают сферопластики или, по другому, синтактные пенопласты (СП), Они обладают высокими прочностными и упругими характеристиками, рекордно низким водопоглощением и устойчивы к старению, а также к низким и высоким температурам при эксплуатации. Основные механические характеристики неармированного СП на основе стеклянных микросфер и полиэфирной смолы, приведенные в табл., взяты из описания к патенту РФ [6].

СП являются заливочным и относительно малоусадочным материалом, способным заполнять объем любой конфигурации. Наиболее широкое применение они нашли при изготовления блоков плавучести глубоководных аппаратов. Наиболее распространенным способом формования изделий из СП является литье в форму. При этом обязательно должны быть приняты определенные меры по предотвращению возможного растрескивания монолитного блока из СП вследствие сильного экзотермического разогрева большой массы связующего, наполненного микросферами, в процессе его отверждения.

Так, например, в описании к патенту РФ [3] с целью исключения возможности возникновения и распространения трещин на весь объем блока плавучести внутренний объем формы перед заливкой делят с помощью специальных перегородок, которые впоследствии остаются внутри блока плавучести в качестве его армирующих элементов, на более мелкие объемы.

Такая технология в буквальном смысле не может быть применена при изготовлении КМЗ ТО НКК, однако в существенно видоизмененном виде вполне может быть использована. Примером такого конструктивно-технологического решения может служить трехслойная судовая панель по авт. свид. СССР [4] и способ изготовления трехслойной обшивки корпусной конструкции из армированного пластика по патенту РФ [5], в которых роль специальных перегородок, делящих весь объем КМЗ ТО на более мелкие объемы и остающихся впоследствии внутри него, выполняет перфорированная пенопластовая плита.

В общих чертах, последовательность действий при осуществлении данного способа, например, при изготовлении ТО корпуса катера из стеклопластика выглядит следующим образом. Поверх выложенного в матрице корпуса катера пропитанного связующим армирующего материала наружного несущего слоя его ТО укладывают плотно подогнанные друг к другу перфорированные пенопластовые плиты с толщиной, равной толщине слоя КМЗ ТО. Сформированную таким образом заготовку подвергают вакуумному прессованию до отверждения армированного пластика наружного несущего слоя ТО. После отверждения связующего наружного несущего слоя ТО перфорированные пенопластовые плиты приобретают кривизну наружной поверхности корпуса катера и оказываются надежно приформованными к наружному несущему слою ТО его корпуса. После этого, отверстия в пенопластовых плитах с помощью шпателя заполняют неотвержденным связующим, наполненным полыми микросферами. Поверх пенопластовых плит выкладывают пропитанный связующим армирующий материал внутреннего несущего слоя ТО. После полного отверждения связующего внутреннего несущего слоя ТО, под давлением вакуумного прессования или без него, оба несущих слоя ТО оказываются прочно соединенными между собой по всей их поверхности не только с помощью легкого пенопласта, но и с помощью образовавшихся в результате данных действий изолированных друг от друга цилиндрических столбиков из СП.

Приведенные прочностные и упругие характеристики при трансверсальном сжатии и сдвиге такого КМЗ ТО, в зависимости от плотности расположения в плане указанных столбиков, могут быть доведены до 65% от величины соответствующей характеристики выбранного СП. При этом приведенная плотность КМЗ ТО может составлять около 70% плотности выбранного СП.

Тенденция к максимально возможной механизации при изготовлении НКК из ПКМ привела, в последнее время, к широкому распространению при изготовлении НКК вакуумных и инжекционных методов формования. Задача применения этих высокотехнологичных методов переработки ПКМ при изготовлении ТО НКК с заполнителем из СП была решена путем создания специального конструкционного материала (КМ) на основе СП, который можно было бы легко использовать в указанных выше вакуумных и инжекционных технологиях его переработки в КМЗ ТО НКК.

Известная группа изобретений [6], обеспечивающая решение названной задачи, включает следующие связанные между собой общей целью изобретения:

- КМ, содержащий множество отдельных элементов из синтактного пенопласта, закрепленных на общей листовой основе с обеспечением промежутков между ними. Указанные элементы выполнены индивидуально путем свободной заливки, прессования, литья или экструзии связующего, наполненного полыми микросферами;

- способ изготовления КМ, заключающийся в изготовлении отдельных элементов из СП и последующем их закреплении на общей листовой основе с обеспечением промежутков между ними;

- способ изготовления КМЗ ТО, заключающийся в использовании КМ, содержащего множество отдельных элементов из СП, закрепленных на общей листовой основе с обеспечением промежутков между ними, путем заполнения указанных промежутков полимерным связующим с последующим его отверждением.

Данная группа изобретений является наиболее близким аналогом к предлагаемому техническому решению.

Некоторые признаки предлагаемого технического решения совпадают с признаками, содержащимися в изобретениях [7, 8]. Так, в трехслойном композиционном материале, по авт. свид. СССР [7], в качестве заполнителя использован армированный пластик на основе трикотажного ластичного полотна. А в составе заполнителя судовой трехслойной панели, по авт. свид. СССР [8], для усиления пенопластового заполнителя, в качестве варианта, использована пространственная ячеистая структура из стеклопластика со стаканообразными высадками.

Целью предлагаемой группы изобретений является дальнейшее повышение физико-механических характеристик и технологичности процесса изготовления КМЗ ТО НКК на основе СП.

С точки зрения конструкции устройства КМ, поставленная цель достигается тем, что в предлагаемом КМ, содержащем множество отдельных элементов из СП, на основе синтетической смолы, и полых микросфер, и соединяющую их между собой, с одновременным обеспечением промежутков между ними, общую гибкую основу (ОГО) из армированного пластика, на основе синтетической смолы и тканого армирующего материала, его ОГО, имеет вид непрерывной пространственной структуры с внутренним объемом, по ее толщине, выполнена из пластика, армированного способной к растяжению тканью объемного плетения, в частности, трикотажным ластичным полотном, микроструктура которого представляет собой систему переплетенных между собой незамкнутых упругих колец из непрерывной нити или жгута, плоскости которых направлены, по отношению к поверхности полотна, под углом, и которые соединены между собой, в местах своего незамыкания, участками нити или жгута, направленными поперек по отношению к плоскостям их незамкнутых упругих колец, а отдельные элементы из СП расположены внутри этой структуры.

При этом пластик ОГО КМ может быть армирован плоско растянутой тканью объемного плетения, а отдельные элементы из СП могут быть расположены между ее наружными поверхностями с обеих ее сторон.

При этом пластик ОГО КМ может быть армирован пространственно растянутой тканью объемного плетения, образующей непрерывную пространственную структуру, снабженную направленными в одну сторону стаканообразными высадками, боковые поверхности которых имеют форму трубчатых оболочек с осями, направленными нормально к наружной поверхности пространственной структуры, образованной ее участками, расположенными между упомянутыми стаканообразными высадками, а его отдельные элементы образованы СП, заполняющим стаканообразные высадки так, что поверхности их свободных торцов совместно с поверхностью пространственной структуры в промежутках между ними образуют общую сплошную гладкую поверхность.

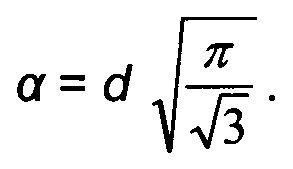

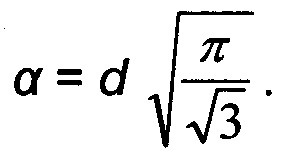

При этом, соотношение между диаметром (d) круглых в плане стаканообразных высадок пространственной структуры ОГО и расстоянием (α) между осями соседних стаканообразных высадок в ней, при их гексагональной упаковке в плане, может быть выбрано из условия:

С точки зрения способа изготовления КМ, поставленная цель достигается тем, что ОГО из армированного пластика КМ изготавливают путем пропитки полимерным связующим армирующей ткани, придания ей, за счет растяжения, формы пространственной структуры с внутренним объемом по толщине, и ее отверждения в таком состоянии, а изготовление отдельных элементов из СП и их закрепление на ОГО осуществляют путем заполнения полимерным связующим, наполненным полыми микросферами, отдельных отстоящих друг от друга на заданном расстоянии участков внутреннего объема ОГО, с последующим их отверждением.

При этом ОГО из армированного пластика КМ может быть изготовлена путем пропитки полимерным связующим армирующей ткани объемного плетения, ее плоского растяжения до образования легко проницаемой объемной сетчатой структуры и отверждения.

При этом ОГО из армированного пластика КМ может быть изготовлена путем пропитки полимерным связующим, армирующей ткани объемного плетения, ее пространственного растяжения до образования легко проницаемой пространственной структуры, снабженной направленными в одну сторону стаканообразными высадками, боковые поверхности которых имеют форму трубчатых оболочек с осями, направленными нормально к наружной поверхности пространственной структуры, образованной ее участками, расположенными между упомянутыми стаканообразными высадками, а изготовление отдельных элементов из СП и их закрепление на ОГО из армированного пластика осуществляют путем заполнения стаканообразных высадок полимерным связующим, наполненным полыми микросферами, с последующим его отверждением, так, чтобы поверхности свободных торцов, образованных таким образом отдельных элементов из СП, совместно с поверхностью пространственной структуры ОГО, в промежутках между ними, образовали общую сплошную гладкую поверхность.

С точки зрения способа изготовления КМЗ ТО с применением КМ, поставленная цель достигается тем, что изготовление КМ осуществляют в соответствии с указанным выше, а перед заполнением промежутков между отдельными элементами из СП полимерным связующим, нижней наружной поверхности КМ придают кривизну примыкающего к нему снизу наружного несущего слоя ТО, путем приформовки к нему.

При этом при заполнении промежутков между отдельными элементами из СП КМ, может быть использовано полимерное связующее, наполненное полыми микросферами, одинаковое, по составу и процентному содержанию входящих компонентов, со связующим, использованным для формования отдельных элементов из СП указанного КМ.

При этом заполнение полимерным связующим промежутков между отдельными элементами из СП КМ может быть осуществлено путем контактного формования.

При этом отверждение полимерного связующего, введенного в промежутки между отдельными элементами из СП КМ может быть осуществлено под давлением вакуумного прессования.

При этом заполнение полимерным связующим промежутков между отдельными элементами из СП КМ может быть осуществлено с применением вакуумной инфузии.

При этом при наборе заданной толщины КМЗ ТО при его формовании могут быть использованы два или более слоев КМ с последовательной укладкой их друг на друга по толщине КМЗ и, соответственно, последовательным заполнением полимерным связующим промежутков между отдельными элементами из СП каждого слоя КМ.

При этом в промежутках между каждыми двумя соседними, по толщине, слоями КМ могут быть уложены один или несколько слоев пропитанного полимерным связующим плоского волокнистого армирующего материала.

При этом отверждение полимерного связующего, введенного в промежутки между отдельными элементами из СП, каждого предыдущего слоя КМ и полимерного связующего плоского волокнистого армирующего материала, располагаемого поверх него, может быть выполнено под давлением вакуумного прессования с применением в качестве цулаги соответствующего последующего слоя КМ.

По причине неразрывной связи всех трех объектов изобретения оценка эффективности предлагаемого КМ и способа его изготовления выполнена не только с позиции достигаемых преимуществ, по сравнению с аналогами, применительно к самим этим отдельным объектам изобретения, но и применительно к конечному объекту изобретения: способу изготовления КМЗ ТО НКК.

Благодаря применению, в качестве ОГО КМ, непрерывной пространственной структуры с внутренним объемом, по ее толщине, выполненной из пластика, армированного способной к растяжению тканью объемного плетения, в частности, трикотажным ластичным полотном, обеспечивается существенное повышение прочности и долговечности КМЗ ТО, а также его акустических характеристик.

Это объясняется тем, что непрерывные волокна ткани, армирующей пластик объемной структуры ОГО КМ, пронизывают весь внутренний объем КМЗ ТО НКК не только в направлениях, параллельных поверхностям ее несущих слоев, но и в трансверсальном направлении. А это способствует повышению прочности и жесткости ТО НКК при различных видах внешних нагрузок на нее, а также прочности связи КМЗ с армированным пластиком несущих слоев ТО НКК. С другой стороны, это облегчает задачу получения КМЗ ТО заданной толщины с минимальными ее отклонениями по всей поверхности ТО двоякой кривизны, что очень важно, например, при изготовлении подкильных обтекателей антенных устройств корабельных гидроакустических станций.

Благодаря применению, в качестве ОГО КМ, непрерывной пространственной структуры с внутренним объемом, по ее толщине, выполненной из пластика, армированного плоско растянутой тканью объемного плетения, с расположением отдельных элементов из СП между ее наружными поверхностями с обеих ее сторон, обеспечивается реализация указанных выше преимуществ КМ при его применении при изготовлении ТО НКК с относительно малой толщиной ее КМЗ.

Благодаря применению, в качестве ОГО КМ, непрерывной пространственной структуры с внутренним объемом, по ее толщине, выполненной из пластика, армированного пространственно растянутой тканью объемного плетения, образующей непрерывную пространственную структуру, снабженную направленными в одну сторону стаканообразными высадками, обеспечивается реализация указанных выше преимуществ КМ при его применении при изготовлении ТО НКК с относительно большой толщиной ее КМЗ.

В дополнение к этому, данный вариант армирования КМ позволяет существенно снизить объемную плотность КМЗ ТО без существенной потери его усталостной долговечности из-за способности данной пространственной структуры из армированного пластика препятствовать распространению усталостных трещин в КМЗ.

Благодаря применению в качестве ОГО КМ непрерывной пространственной структуры из армированного пластика со стаканообразными высадками, геометрические параметры которых подчиняются условию:

где: α и d - расстояние между соседними стаканообразными высадками и их диаметр, соответственно, обеспечивается равнопрочность соединения КМЗ, изготовленного с использованием рассматриваемого КМ, с обоими внешними несущими слоями ТО НКК.

Это обусловлено тем, что в этом случае достигается равенство суммарных площадей поверхностей армированного пластика донышек стаканообразных высадок, выходящего на поверхность КМЗ с одной его стороны, с суммарной площадью армированного пластика промежутков между стаканообразными высадками, выходящего на поверхность КМЗ с другой его стороны. А непосредственный контакт волокнистых армированных пластиков несущих слоев ТО с волокнистым армированным пластиком КМЗ является наиболее влиятельным фактором в обеспечении надежности соединения несущих слоев со слоем КМЗ ТО НКК.

Благодаря изготовлению ОГО, при изготовлении КМ, путем пропитки связующим армирующей ткани объемного плетения, придания ей формы пространственной структуры с внутренним объемом и ее отверждения, а изготовлению отдельных элементов из СП и их закреплению на ОГО путем заполнения связующим, наполненным полыми микросферами, отдельных отстоящих друг от друга на заданном расстоянии участков внутреннего объема ОГО с последующим их отверждением, обеспечивается существенное снижение трудоемкости изготовления КМ, за счет совмещения технологических операций изготовления многочисленных отдельных элементов из СП заданной толщины и их жесткой фиксации на общей основе КМ в одну технологическую операцию заполнения связующим, наполненным полыми микросферами, специально предусмотренных объемов внутри непрерывной проницаемой структуры ОГО КМ.

Благодаря изготовлению ОГО, при изготовлении КМ, путем пропитки полимерным связующим армирующей ткани объемного плетения, ее плоского растяжения до образования легко проницаемой объемной сетчатой структуры и отверждения, обеспечивается реализация указанного выше преимущества КМ при его применении при изготовлении ТО НКК с относительно малой толщиной ее КМЗ.

Благодаря изготовлению ОГО, при изготовлении КМ, путем пропитки полимерным связующим, армирующей ткани объемного плетения, ее пространственного растяжения до образования легко проницаемой пространственной структуры, снабженной направленными в одну сторону стаканообразными высадками, обеспечивается реализация указанного выше преимущества КМ при его применении при изготовлении ТО НКК с относительно большой толщиной ее КМЗ.

Благодаря изготовлению КМЗ ТО НКК, с использованием указанного КМ, путем придания ему кривизны примыкающего к нему снизу наружного несущего слоя ТО, за счет приформовки к нему, с последующим заполнением промежутков между отдельными элементами из СП КМ полимерным связующим, обеспечивается простота и надежность получения КМЗ, заданной толщины, достаточно прочно соединенного с несущими слоями ТО НКК. При этом функцию ограничителя распространения трещин, возникающих в процессе эксплуатации ТО в отдельных местах ее КМЗ, по мере исчерпания его усталостной долговечности, выполняет армированный пластик пространственной структуры ОГО КМ.

Благодаря изготовлению КМЗ ТО НКК, с использованием указанного КМ, путем заполнения промежутков между его отдельными элементами из СП связующим, наполненным полыми микросферами, одинаковым, по составу и процентному содержанию входящих компонентов, со связующим, использованным для формования отдельных элементов из СП указанного КМ, обеспечивается достижение равномерности по всей поверхности ТО механических, диэлектрических и акустических характеристик ТО НКК, что способствует повышению ее эффективности в процессе эксплуатации.

Благодаря изготовлению КМЗ ТО НКК с использованием двух или более слоев указанного КМ, путем их последовательной укладки друг на друга по толщине КМЗ, обеспечивается возможность изготовления ТО НКК с относительно большой толщиной слоя КМЗ без потери коэффициента армирования волокнистым армирующим материалом, обеспечивающего ему заданные механические характеристики.

Благодаря изготовлению КМЗ ТО НКК с использованием двух или более слоев указанного КМ путем размещения в промежутках между каждыми двумя соседними, по толщине, слоями КМ одного или нескольких слоев пропитанного связующим плоского армирующего материала, обеспечивается возможность существенного повышения механических характеристик КМЗ в случаях, когда это необходимо.

Благодаря изготовлению КМЗ ТО НКК, с использованием указанного КМ, путем применения его в качестве цулаги в процессе отверждения связующего, введенного в промежутки между отдельными элементами из СП ниже расположенного слоя КМ и связующего плоского волокнистого армирующего материала, расположенного поверх него, при их вакуумном прессовании, обеспечивается надежное соединение слоев КМЗ ТО между собой по всей их поверхности, при минимуме необходимых технологических операций и применяемой технологической оснастки.

Предлагаемые КМ, способ изготовления КМ и способ изготовления КМЗ ТО НКК, с применением КМ, проиллюстрированы рисунками, на которых схематично изображены:

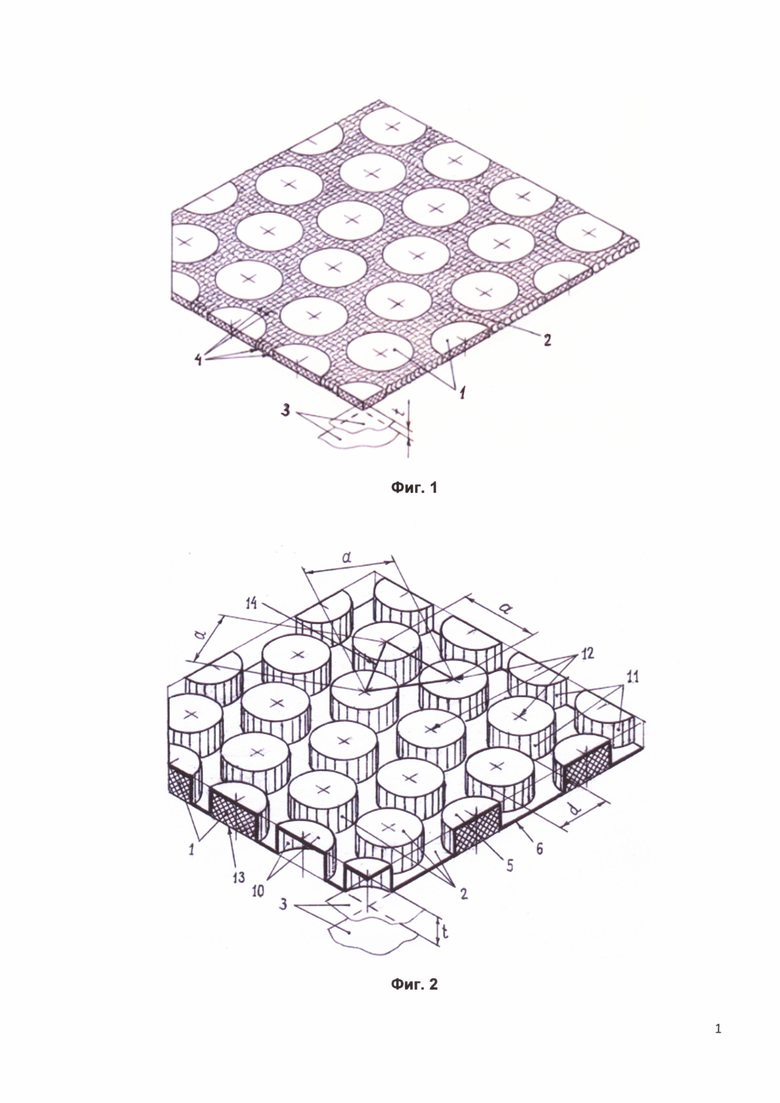

фиг. 1 - фрагмент КМ с ОГО из пластика, армированного плоско растянутым трикотажным полотном;

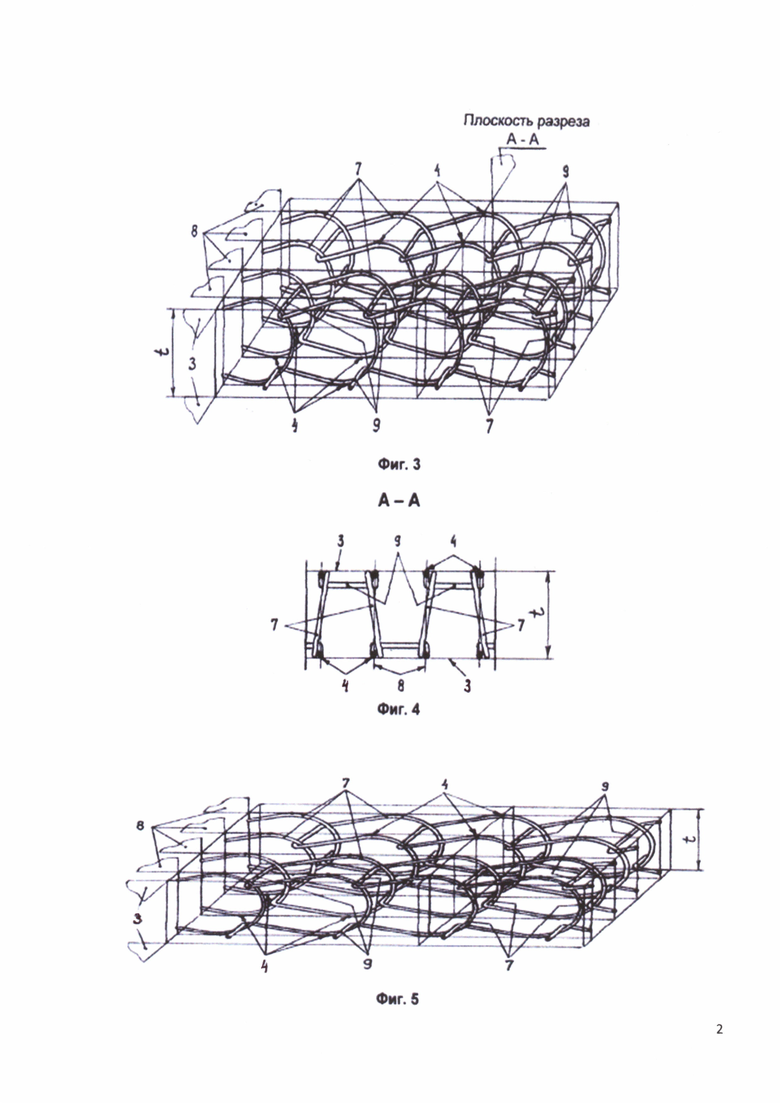

фиг. 2 - фрагмент КМ с ОГО из пластика, армированного пространственно растянутым трикотажным полотном;

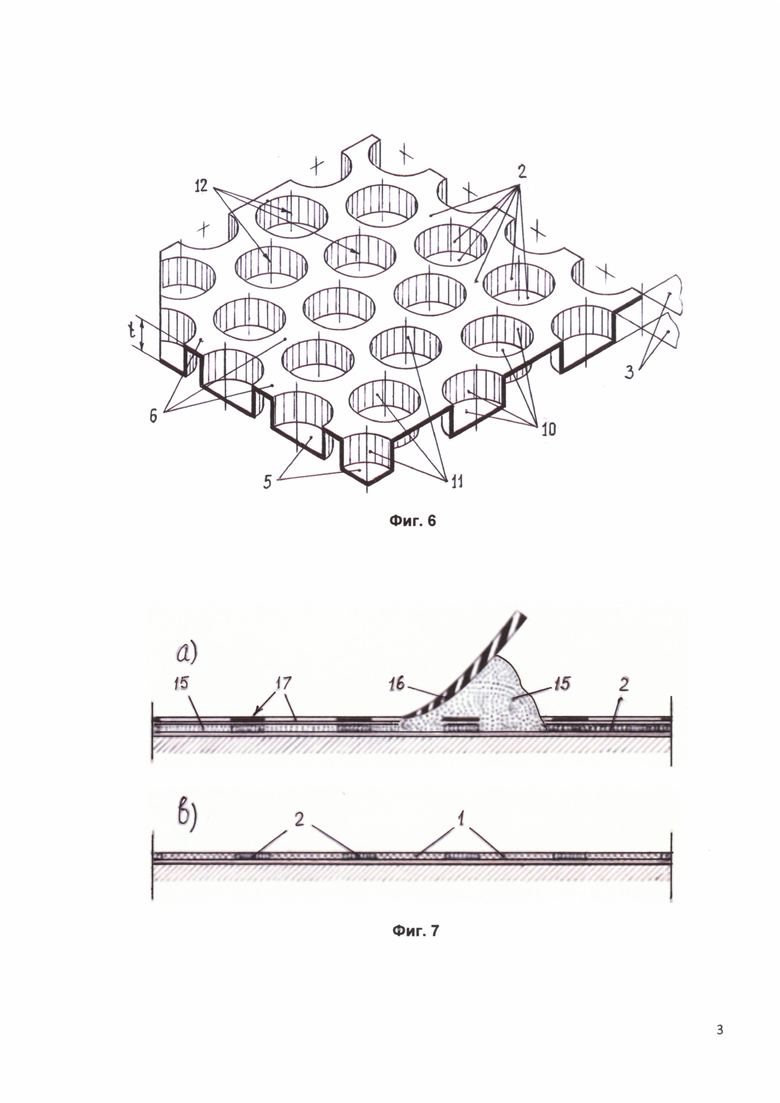

фиг. 3 - фрагмент микроструктуры (в сильном увеличении) ОГО КМ из пластика, армированного трикотажным полотном;

фиг. 4 - разрез А-А (см. фиг. 3);

фиг. 5 - фрагмент микроструктуры (в сильном увеличении) ОГО КМ из пластика, армированного трикотажным полотном, при его более интенсивном растяжении;

фиг. 6 - фрагмент макроструктуры ОГО КМ из пластика, армированного пространственно растянутым трикотажным полотном;

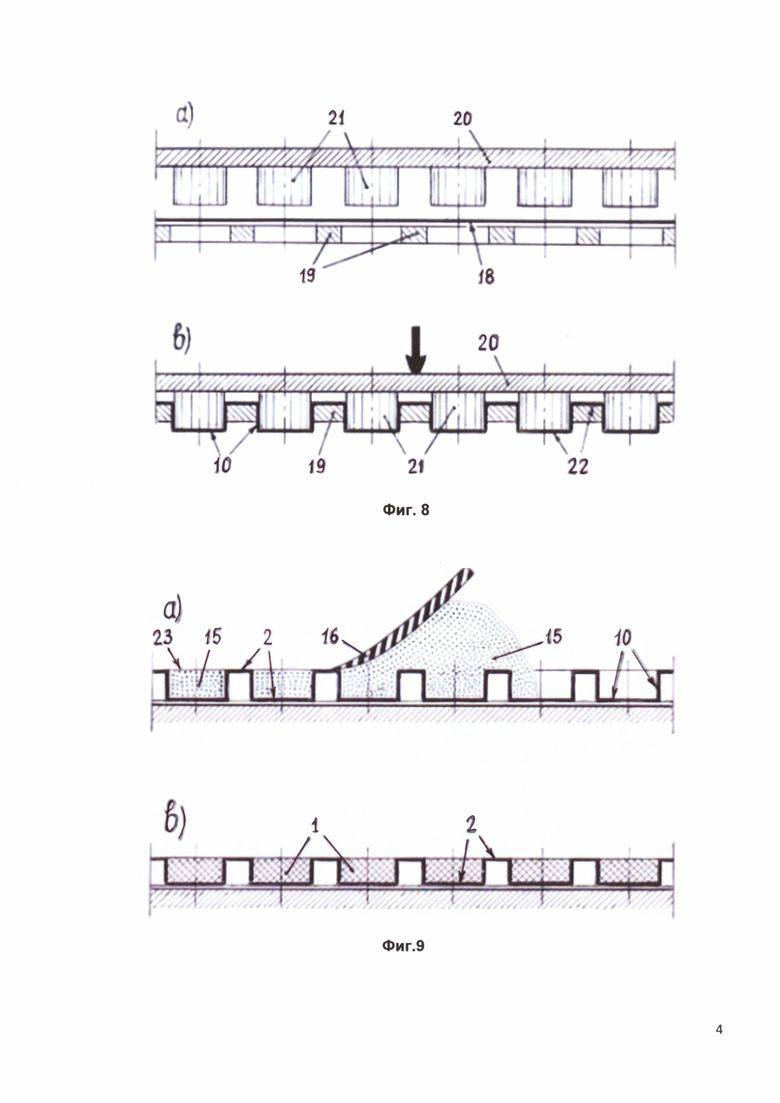

фиг. 7 - поперечное сечение фрагмента КМ с ОГО из пластика, армированного плоско растянутым трикотажным полотном: а) в процессе формования отдельных элементов из СП; b) в готовом виде;

фиг. 8 - поперечное сечение фрагмента ОГО КМ из пластика, армированного пространственно растянутым трикотажным полотном: а) - перед вытяжкой пропитанного связующим трикотажного полотна в пресс-форме; b) - в готовом виде;

фиг. 9 - поперечное сечение фрагмента КМ с ОГО из пластика, армированного пространственно растянутым трикотажным полотном: а) в процессе формования отдельных элементов из СП; b) в готовом виде;

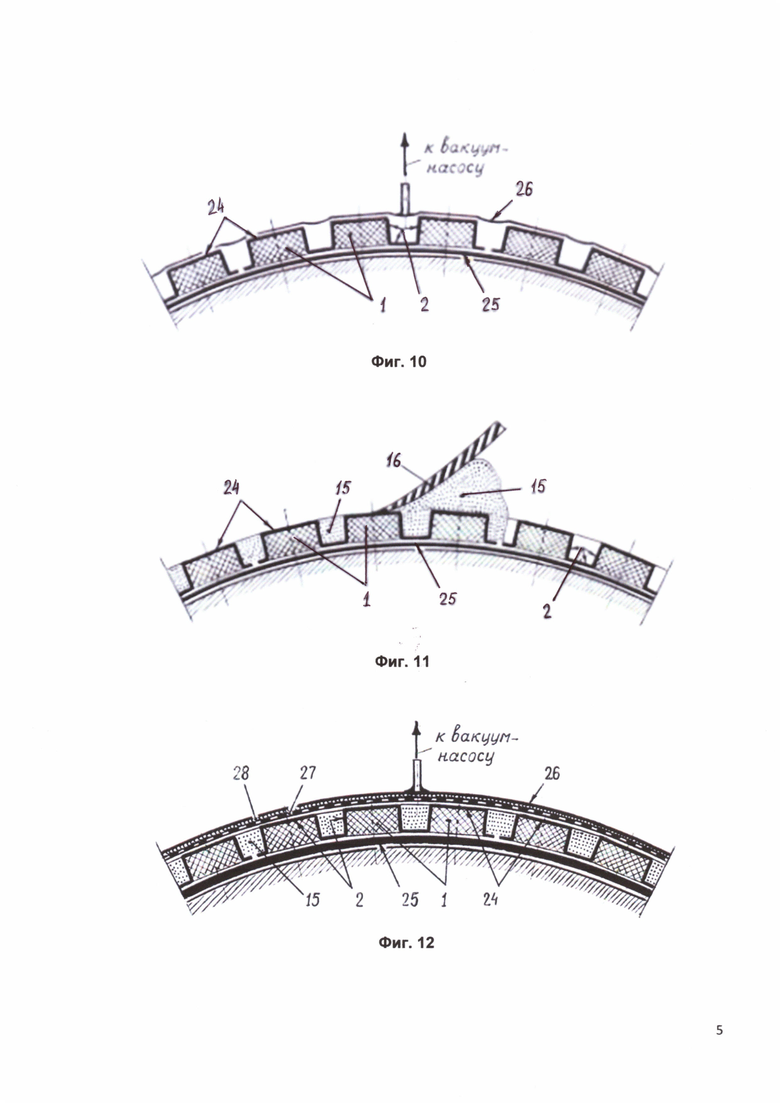

фиг. 10 - поперечное сечение фрагмента КМЗ ТО НКК в процессе приформовки одного слоя панелей КМ к нижнему несущему слою ТО;

фиг. 11 - поперечное сечение фрагмента КМЗ ТО НКК в процессе заполнения полимерным связующим промежутков между отдельными элементами из СП КМ;

фиг. 12 - поперечное сечение фрагмента КМЗ ТО НКК в процессе вакуумного прессования при отверждении полимерного связующего в промежутках между отдельными элементами из СП КМ;

фиг. 13 - поперечное сечение фрагмента КМЗ ТО НКК в процессе вакуумного прессования при приформовке второго слоя панелей КМ вместе с промежуточным слоем из армированного пластика к ниже расположенной заготовке КМЗ;

фиг. 14 - поперечное сечение фрагмента КМЗ ТО НКК в процессе вакуумного прессования при приформовке третьего слоя панелей КМ вместе со вторым промежуточным слоем из армированного пластика к ниже расположенной заготовке КМЗ;

фиг. 15 - поперечное сечение фрагмента КМЗ ТО НКК в процессе вакуумного прессования при отверждении полимерного связующего в промежутках между отдельными элементами из СП третьего слоя панелей КМ и приформовке к ним крайнего верхнего слоя из армированного пластика;

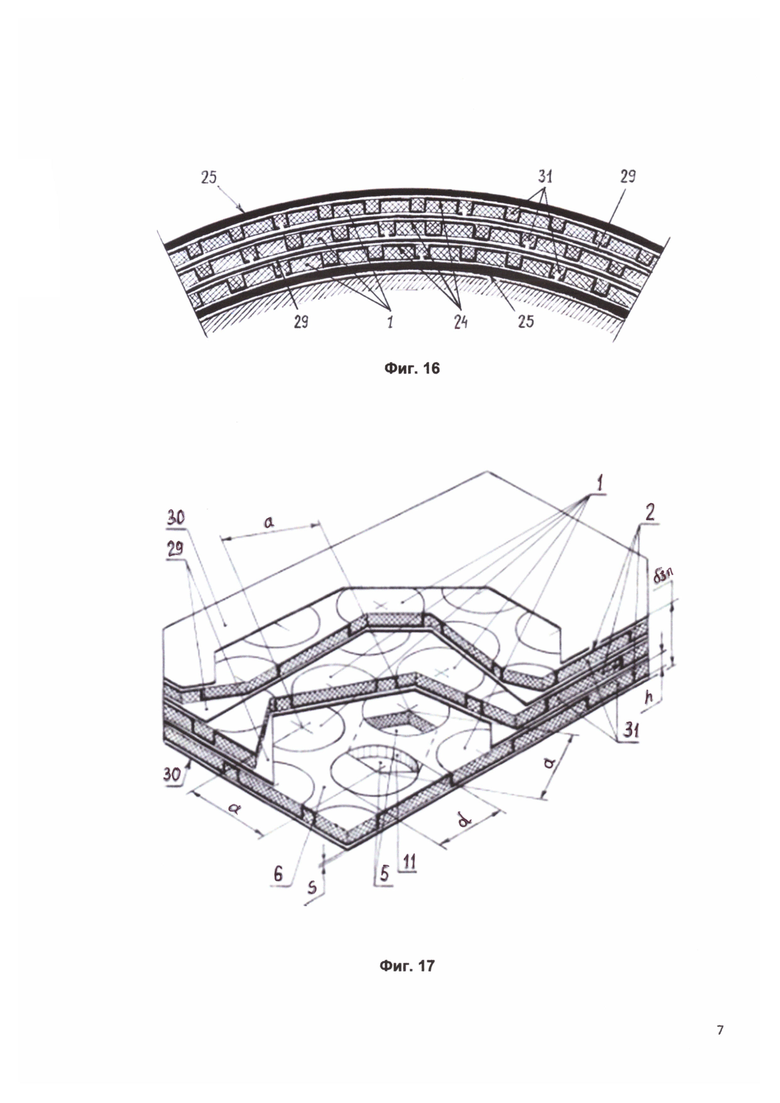

фиг. 16 - поперечное сечение фрагмента ТО НКК с полностью готовым КМЗ;

фиг. 17 - аксонометрическое изображение фрагмента КМЗ, подвергнутого испытаниям с целью определения его основных механических характеристик.

Предлагаемый КМ (фиг. 1, 2) состоит из множества отдельных элементов 1 из СП, закрепленных на ОГО 2 из армированного пластика. ОГО 2 из армированного пластика выполнена в виде непрерывной проницаемой структуры с внутренним объемом между условными наружными поверхностями 3, проходящими через крайние точки 4 (см. фиг. 1) или участки 5, 6 (см. фиг. 2) поверхности структуры с обеих ее внешних сторон по толщине (t), а отдельные элементы 1 из СП расположены внутри указанной структуры.

В качестве армирующей ткани пластика ОГО 2 КМ может быть использована способная к растяжению ткань объемного плетения, в частности, трикотажное ластичное полотно (например, марки: ЛО-0,5; по ТУ 5952-223-18087444-2014), микроструктура которого (фиг. 3-5) представляет собой систему переплетенных между собой незамкнутых упругих колец 7 из непрерывной нити или жгута, плоскости 8 которых направлены, по отношению к условным наружным поверхностям 3 полотна, под углом, и которые соединены между собой, в местах своего незамыкания, участками 9 нити или жгута, направленными поперек по отношению к плоскостям 8 их незамкнутых упругих колец 7.

Такая микроструктура трикотажного полотна обеспечивает ему достаточно хорошую растяжимость (см. фиг. 5) и, как следствие, возможность придания его поверхности любой сложной формы.

После отверждения связующего, обволакивающего нити или жгуты растянутого трикотажного полотна при его пропитке, образуется гибкая проницаемая сетчатая структура из армированного пластика с внутренним объемом между ее условными наружными поверхностями 3. А отдельные элементы 1 из СП располагаются внутри этой структуры.

При изготовлении КМ, изображенного на фиг. 1, в качестве армирующей ткани пластика его ОГО 2 использовано плоско растянутое трикотажное полотно. Изменяя степень плоского растяжения трикотажного полотна перед отверждением пропитанной связующим заготовки ОГО 2 КМ, можно, в некоторых пределах, изменять толщину (t) (см. фиг. 3-5) микроструктуры ОГО 2, добиваясь требуемой ее величины.

При необходимости получения КМ с толщиной, большей, чем та, которую может обеспечить его ОГО 2 из пластика, армированного одним слоем плоско растянутого трикотажного полотна, может быть применено его пространственное растяжение (то есть, не только в длину и ширину, но и в трансверсальном направлении). Примером ОГО 2 КМ из пластика, армированного пространственно растянутым трикотажным полотном, может служить ОГО 2 КМ, изображенного на фиг. 2.

Она выполнена в виде непрерывной пространственной макроструктуры (фиг. 6), снабженной стаканообразными высадками 10 с донышками 5, направленными в одну сторону, боковые поверхности 11 которых имеют форму трубчатых оболочек с осями 12, направленными нормально к наружным поверхностям 3 пространственной структуры, образованной ее участками 6, расположенными между упомянутыми стаканообразными высадками 10. Показанная выше (см. фиг. 3-5) микроструктура общей основы 2 КМ, изображенной на фиг. 6, условно не показана, хотя также присутствует в пределах показанной жирной линией толщины пространственной оболочки 2 его ОГО.

В этом случае отдельные элементы 1 из СП располагаются внутри стаканообразных высадок 10 пространственной структуры ОГО 2 КМ так, чтобы поверхности их свободных торцов 13 (см. фиг. 2) являлись продолжением наружной поверхности 3 пространственной структуры в промежутках 6 между стаканообразными высадками 10.

Глубина стаканообразных высадок 10 непрерывной пространственной макроструктуры ОГО 2 КМ может быть одинаковой по всей ее поверхности, как это показано на фиг. 6, а может быть переменной в соответствии с заданным законом ее изменения.

Стаканообразные высадки 10 непрерывной пространственной макроструктуры ОГО 2 КМ могут иметь в плане различную форму поперечного сечения (круглую; прямоугольную, в частности, квадратную; правильную шестиугольную и др.), а также быть расположенными по отношению друг к другу в произвольном порядке. Однако, в большинстве случаев, с точки зрения обеспечения повышенных физико-механических характеристик КМЗ ТО НКК и технологичности КМ, используемого при его изготовлении, оптимальным является выполнение боковых поверхностей 11 стаканообразных высадок 10 в виде (см. фиг. 2, 6) круговых цилиндров одинакового диаметра (d), их равномерное расположение в плане так, чтобы оси 12 всех соседних стаканообразных высадок 10 располагались в вершинах условных равносторонних треугольников 14 (см. фиг. 2) (гексагональная упаковка) со стороной (α), равной:

Соотношение (1) между указанными параметрами пространственной макроструктуры ОГО 2 КМ обеспечивает (см. фиг. 6) равенство суммарной площади поверхностей донышек 5 стаканообразных высадок 10, выходящих на одну сторону КМ, с суммарной площадью промежутков 6 между стаканообразными высадками 10, выходящими на его противоположную сторону. Это обеспечивает равную прочность соединения КМЗ, изготовленного с применением предлагаемого КМ, с элементами конструкции ТО НКК, примыкающими к рассматриваемому КМЗ с обеих его сторон, по толщине.

Соотношение (1) обеспечивает, соответственно, равенство суммарного внутреннего объема стаканообразных высадок 10 КМ с общим объемом промежутков между ними. Это обеспечивает равное удобство при выполнении технологических операций заполнения указанных объемов вязким связующим, наполненным полыми микросферами, и, следовательно, способствует достижению более равномерной, по плотности, структуры КМЗ по всей его поверхности.

Предлагаемый способ изготовления КМ включает два основных технологических этапа. Этап 1: изготовление ОГО 2 КМ и этап 2, состоящий из двух, совмещенных в одну, технологических операций: изготовление отдельных элементов 1 из СП и их закрепление на ОГО 2 КМ.

В случае использования, при изготовлении ОГО 2 КМ, пластика, армированного плоско растянутым трикотажным полотном (см. фиг. 1), сначала трикотажное полотно пропитывают связующим, потом растягивают в плоскости до образования легко проницаемой объемной сетчатой структуры 2 требуемой толщины и в таком состоянии отверждают. Затем, отдельные отстоящие друг от друга на заданном расстоянии участки внутреннего объема ОГО 2 заполняют связующим 15 (фиг. 7а), наполненным полыми микросферами, с помощью, например, шпателя 16 и специального тонкого трафарета 17. После отверждения СП отдельных элементов 1 КМ готов (фиг. 7б).

В случае применения, в качестве ОГО 2 КМ пластика, армированного пространственно растянутым трикотажным полотном (см. фиг. 2), сначала армирующий материал 18 ОГО пропитывают связующим. Потом, например, с помощью специальной пресс-формы (фиг. 8а), состоящей из матрицы, в виде плоской перфорированной плиты 19, и пуансона, в виде плоской плиты 20 с цилиндрическими штырями 21, соосными отверстиям в матрице 19, армирующему материалу придают форму непрерывной пространственной структуры 22 со стаканообразными высадками 10, с последующим ее отверждением (фиг. 8b).

Технологическая операция изготовления отдельных элементов 1 из СП и их закрепление на общей основе 2 КМ - аналогична вышеприведенной. Разница в том, что ее выполняют (фиг. 9а) путем заполнения связующим 15, наполненным полыми микросферами, с помощью, например, шпателя 16 внутренних объемов стаканообразных высадок 10 непрерывной пространственной структуры 22 ОГО 2 КМ. Эту операцию выполняют так, чтобы поверхности свободных торцов 23 отформованных, таким образом, отдельных элементов 1 из СП образовывали совместно с поверхностью пространственной структуры 22 ОГО 2, в промежутках между стаканообразными высадками 10, общую сплошную гладкую поверхность. После отверждения СП отдельных элементов 1 КМ готов (фиг. 9б).

Эксперимент показал, что если глубина (h) стаканообразных высадок 10 непрерывной пространственной структуры 22 ОГО 2 КМ и их диаметр (d) находятся между собой в зависимости: h<0,1d, то ОГО 2 КМ может быть выполнена из более прочного и жесткого пластика на основе нерастягивающейся армирующей ткани сатинового переплетения, допускающей при ее укладке на неразворачивающуюся на плоскость поверхность некоторое смещение образующих ее нитей друг относительно друга. В этом случае процесс придания пропитанной связующим армирующей ткани 18 формы пространственной структуры со стаканообразными высадками 10 (см. фиг. 6) несколько усложняется из-за необходимости последовательного формообразования каждой стаканообразной высадки 10 ОГО 2 КМ.

Предлагаемый способ изготовления КМЗ предусматривает использование указанного выше КМ с последующим заполнением промежутков между отдельными элементами из СП КМ полимерным связующим и его отверждением. Однако, он предполагает также перед введением полимерного связующего придание КМ кривизны наружного несущего слоя ТО НКК. Это означает (фиг. 10), что отдельные подогнанные друг к другу панели 24 плоского КМ укладывают на криволинейную поверхность неотвержденного наружного несущего слоя 25 ТО НКК из ПКМ и обеспечивают их плотное прижатие по всей поверхности до полного отверждения ПКМ наружного несущего слоя 25 ТО. Это может быть осуществлено, например, путем вакуумного прессования с помощью вакуумного чехла 26.

Предлагаемый способ изготовления КМЗ, из-за особенностей конструкции применяемого КМ, позволяет заполнение промежутков между отдельными элементами 1 из СП панелей 24 КМ осуществлять не только относительно жидкотекучим ненаполненным связующим, как это имеет место в способе по прототипу [6], но и более вязким связующим, наполненным полыми микросферами, одинаковым, по составу и процентному содержанию входящих компонентов, со связующим 15, использованным для формования отдельных элементов 1 из СП применяемого КМ.

При этом, заполнение промежутков между отдельными элементами 1 из СП связующим 15, наполненным полыми микросферами, может быть осуществлено путем контактного формования, например, с помощью шпателя 16 (фиг. 11) с последующим отверждением введенного связующего 15 под давлением вакуумного прессования (фиг. 12) с помощью, например, перфорированной цулаги 27, дренажного слоя 28 и вакуумного чехла 26.

Это же технологическое оборудование в совокупности с достаточно широкими каналами между отдельными элементами 1 из СП панелей 24 предлагаемого КМ позволяет для заполнения их связующим 15, наполненным полыми микросферами, применить технологию "вакуумной инфузии".

Предлагаемая технология позволяет при изготовлении ТО НКК с достаточно толстым слоем заполнителя набирать необходимую толщину КМЗ путем применения двух или более слоев предлагаемого КМ с последовательной укладкой их друг на друга по толщине КМЗ и, соответственно, последовательным заполнением полимерным связующим 15, наполненным микросферами, промежутков между отдельными элементами 1 из СП каждого слоя КМ (фиг. 13-16).

Для повышения механических характеристик КМЗ в промежутках между каждыми двумя соседними, по толщине, слоями панелей 24 КМ могут быть уложены один или несколько слоев пропитанного связующим плоского волокнистого армирующего материала, образующие после своего отверждения промежуточные слои 29 (фиг. 13-16) из армированного пластика.

При этом, второй (см. фиг. 13) и последующие (см. фиг. 14) слои панелей 24 КМ могут быть использованы в процессе вакуумного прессования при отверждении или вакуумной инфузии связующего 15, наполненного полыми микросферами, вводимого в промежутки между отдельными элементами 1 из СП нижерасположенного слоя панелей 24 КМ, в качестве цулаги.

Полимерное связующее 15 в промежутках между отдельными элементами 1 из СП крайнего верхнего слоя панелей 24 КМ вместе с армированным пластиком крайнего промежуточного слоя 30 (фиг. 15), если он применяется, также отверждаются под давлением вакуумного прессования, например, с помощью перфорированной цулаги 27, дренажного слоя 28 и вакуумного чехла 26.

Гладкая верхняя поверхность уплотненного КМЗ, на основе СП отдельных элементов 1 КМ и СП 31, заполняющего все промежутки между указанными отдельными элементами 1, полученная после выполнения предыдущей операции, позволяет качественно отформовать на ней верхний наружный несущий слой 25 из армированного пластика ТО НКК (фиг. 16).

Основные механические характеристик КМЗ, изготовленного с помощью предлагаемого КМ были исследованы на опытных образцах с внутренней структурой, изображенной на фиг. 17.

При изготовлении всех элементов структуры образцов была использована полиэфирная смола. СП 1, 31 благодаря 26-ти процентному (по массе) содержанию стеклянных микросфер, марки МСО-Г9 по ТУ6-11-367-75, имел плотность ≈600 кг/м3. Пластик ОГО 2 КМ был армирован полотном стеклотрикотажным, марки ЛО-0,5 по ТУ6-11-476-78 - 1 слой. Пластик промежуточных слоев 29, 30 был армирован стеклотканью, марки Т-11-ГВС-9 по ГОСТ 19170-2001 - 1 слой.

Геометрические параметры элементов структуры испытанных образцов следующие: общая толщина, δзп=15 мм; толщина каждого слоя армированного стеклопластиком СП, h=4,40 мм; толщина каждого промежуточного слоя стеклопластика, s=0,45 мм; расстояние между осями соседних стаканообразных высадок пространственной структуры ОГО КМ, а=40 мм; диаметр стаканообразных высадок ОГО, d=30 мм.

Полученные в результате испытаний образцов основные механические характеристики КМЗ приведены в табл., в самой нижней строке.

В случае применения при изготовлении рассмотренного КМЗ винилэфирной или эпоксидной смол, а в качестве армирующего материала промежуточных слоев 29, 30 тканей из углеродных или арамидных волокон, его механические характеристики могут быть существенно повышены.

Сокращения, использованные в тексте описания изобретения

ПКМ - полимерный композиционный материал

ТО - трехслойная оболочка (обшивка)

НКК - несущая корпусная конструкция

КМ - конструкционный материал

КМ3 - композиционный материал заполнителя

СП - синтактный пенопласт

ОГО - общая гибкая основа

Изобретение относится к области конструкционных полимерных композиционных материалов для судостроения, авиастроения, промышленного и гражданского строительства. Конструкционный материал содержит множество отдельных элементов из синтактного пенопласта на основе синтетической смолы и полых микросфер и соединяющую их между собой с одновременным обеспечением промежутков между ними общую гибкую основу из армированного пластика на основе синтетической смолы и тканого армирующего материала. Общая гибкая основа имеет вид непрерывной пространственной структуры с внутренним объемом по ее толщине. Общая гибкая основа выполнена из пластика, армированного способной к растяжению тканью объемного плетения. Отдельные элементы из синтактного пенопласта расположены внутри этой структуры. Изобретение позволяет значительно улучшить механические характеристики материала при высокой технологичности его изготовления. 3 н. и 12 з.п. ф-лы, 17 ил., 1 табл.

1. Конструкционный материал, содержащий множество отдельных элементов из синтактного пенопласта на основе синтетической смолы и полых микросфер и соединяющую их между собой с одновременным обеспечением промежутков между ними общую гибкую основу из армированного пластика на основе синтетической смолы и тканого армирующего материала, отличающийся тем, что его общая гибкая основа имеет вид непрерывной пространственной структуры с внутренним объемом по ее толщине, выполнена из пластика, армированного способной к растяжению тканью объемного плетения, в частности трикотажным ластичным полотном, микроструктура которого представляет собой систему переплетенных между собой незамкнутых упругих колец из непрерывной нити или жгута, плоскости которых направлены по отношению к поверхности полотна под углом и которые соединены между собой в местах своего незамыкания участками нити или жгута, направленными поперек по отношению к плоскостям их незамкнутых упругих колец, а отдельные элементы из синтактного пенопласта расположены внутри этой структуры.

2. Конструкционный материал по п. 1, отличающийся тем, что пластик его общей гибкой основы армирован плоско растянутой тканью объемного плетения, а отдельные элементы из синтактного пенопласта расположены между наружными поверхностями с обеих ее сторон.

3. Конструкционный материал по п. 1, отличающийся тем, что пластик его общей гибкой основы армирован пространственно растянутой тканью объемного плетения, образующей непрерывную пространственную структуру, снабженную направленными в одну сторону стаканообразными высадками, боковые поверхности которых имеют форму трубчатых оболочек с осями, направленными нормально к наружной поверхности пространственной структуры, образованной ее участками, расположенными между упомянутыми стаканообразными высадками, а его отдельные элементы образованы синтактным пенопластом, заполняющим стаканообразные высадки так, что поверхности их свободных торцов совместно с поверхностью пространственной структуры в промежутках между ними образуют общую сплошную гладкую поверхность.

4. Конструкционный материал по п. 3, отличающийся тем, что соотношение между диаметром (d) круглых в плане стаканообразных высадок пространственной структуры его общей гибкой основы и расстоянием (α) между осями соседних стаканообразных высадок в ней при их гексагональной упаковке в плане выбрано из условия:

5. Способ изготовления конструкционного материала, заключающийся в изготовлении его общей гибкой основы из армированного пластика, изготовлении его отдельных элементов из синтактного пенопласта и закреплении их на общей гибкой основе с обеспечением промежутков между ними, отличающийся тем, что общую гибкую основу из армированного пластика изготавливают путем пропитки полимерным связующим армирующей ткани объемного плетения, придания ей, за счет растяжения, формы пространственной структуры с внутренним объемом по толщине, и ее отверждения в таком состоянии, а изготовление отдельных элементов из синтактного пенопласта и их закрепление на общей гибкой основе осуществляют путем заполнения полимерным связующим, наполненным полыми микросферами отдельных отстоящих друг от друга на заданном расстоянии участков внутреннего объема общей гибкой основы, с последующим их отверждением.

6. Способ изготовления конструкционного материала по п. 5, отличающийся тем, что общую гибкую основу из армированного пластика изготавливают путем пропитки полимерным связующим армирующей ткани объемного плетения, ее плоского растяжения до образования легко проницаемой объемной сетчатой структуры и отверждения.

7. Способ изготовления конструкционного материала по п. 5, отличающийся тем, что общую гибкую основу из армированного пластика изготавливают путем пропитки полимерным связующим армирующей ткани объемного плетения, ее пространственного растяжения до образования легко проницаемой пространственной структуры, снабженной направленными в одну сторону стаканообразными высадками, боковые поверхности которых имеют форму трубчатых оболочек с осями, направленными нормально к наружной поверхности пространственной структуры, образованной ее участками, расположенными между упомянутыми стаканообразными высадками, а изготовление отдельных элементов из синтактного пенопласта и их закрепление на общей гибкой основе из армированного пластика осуществляют путем заполнения стаканообразных высадок полимерным связующим, наполненным полыми микросферами, с последующим его отверждением так, чтобы поверхности свободных торцов, образованных таким образом отдельных элементов из синтактного пенопласта, совместно с поверхностью пространственной структуры общей гибкой основы, в промежутках между ними, образовали общую сплошную гладкую поверхность.

8. Способ изготовления композиционного материала заполнителя трехслойной оболочки несущей корпусной конструкции, включающий изготовление конструкционного материала, содержащего множество отдельных элементов из синтактного пенопласта, закрепленных на общей гибкой основе с обеспечением промежутков между ними, и заполнение указанных промежутков полимерным связующим с последующим его отверждением, отличающийся тем, что изготовление конструкционного материала осуществляют в соответствии с п. 5, а перед заполнением промежутков между отдельными элементами из синтактного пенопласта полимерным связующим нижней наружной поверхности конструкционного материала придают кривизну примыкающего к нему снизу наружного несущего слоя трехслойной оболочки путем приформовки к нему.

9. Способ изготовления композиционного материала заполнителя трехслойной оболочки по п. 8, отличающийся тем, что при заполнении промежутков между отдельными элементами из синтактного пенопласта конструкционного материала используют полимерное связующее, наполненное полыми микросферами, одинаковое по составу и процентному содержанию входящих компонентов со связующим, использованным для формования отдельных элементов из синтактного пенопласта указанного конструкционного материала.

10. Способ изготовления композиционного материала заполнителя трехслойной оболочки по п. 9, отличающийся тем, что заполнение полимерным связующим промежутков между отдельными элементами из синтактного пенопласта конструкционного материала осуществляют путем контактного формования.

11. Способ изготовления композиционного материала заполнителя трехслойной оболочки по п. 10, отличающийся тем, что отверждение полимерного связующего, введенного в промежутки между отдельными элементами из синтактного пенопласта конструкционного материала, осуществляют под давлением вакуумного прессования.

12. Способ изготовления композиционного материала заполнителя трехслойной оболочки по п. 9, отличающийся тем, что заполнение полимерным связующим промежутков между отдельными элементами из синтактного пенопласта конструкционного материала осуществляют с применением вакуумной инфузии.

13. Способ изготовления композиционного материала заполнителя трехслойной оболочки по любому из пп.10-12, отличающийся тем, что при наборе заданной толщины заполнителя при его формовании используют два или более слоев конструкционного материала с последовательной укладкой их друг на друга по толщине заполнителя и, соответственно, последовательным заполнением полимерным связующим промежутков между отдельными элементами из синтактного пенопласта каждого слоя конструкционного материала.

14. Способ изготовления композиционного материала заполнителя трехслойной оболочки по п. 13, отличающийся тем, что в промежутках между каждыми двумя соседними, по толщине, слоями конструкционного материала укладывают один или несколько слоев пропитанного полимерным связующим плоского волокнистого армирующего материала.

15. Способ изготовления композиционного материала заполнителя трехслойной оболочки по п. 14, отличающийся тем, что отверждение полимерного связующего, введенного в промежутки между отдельными элементами из синтактного пенопласта, каждого предыдущего слоя конструкционного материала и полимерного связующего плоского волокнистого армирующего материала, располагаемого поверх него, выполняют под давлением вакуумного прессования с применением в качестве цулаги соответствующего последующего слоя конструкционного материала.

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СИНТАКТНОГО ПЕНОПЛАСТА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УКАЗАННОГО КОНСТРУКЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2489264C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ ОБШИВКИ КОРПУСНОЙ КОНСТРУКЦИИ ИЗ АРМИРОВАННОГО ПЛАСТИКА | 1995 |

|

RU2084370C1 |

| RU 2014126644 A, 27.01.2016 | |||

| СВЯЗУЮЩАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ АЭРОГЕЛЬ И ПОЛЫЕ ЧАСТИЦЫ, ИЗОЛЯЦИОННЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2003 |

|

RU2315071C2 |

| US 20100196689 A1, 05.08.2010 | |||

| JP 54085286 A, 06.07.1979. | |||

Авторы

Даты

2018-08-24—Публикация

2017-03-06—Подача