Изобретение относится к судостроительной технике, в частности, к технологии изготовления лопаток из полимерного композиционного материала (ПКМ) рабочих колес осевых воздушных нагнетателей (ОВН) судов на воздушной подушке (СВП) и лопастей из ПКМ судовых гребных винтов. Изобретение может быть также применено в авиастроении при изготовлении лопастей из ПКМ воздушных винтов летательных аппаратов.

Известен способ [1] изготовления пустотелой лопасти из ПКМ воздушного винта, при котором заготовку оболочки лопасти формируют из двух полупакетов пропитанных связующим слоев тканого армирующего материала, выложенных на поверхности специального технологического вкладыша из пенопласта. Помещают заготовку в соответствующую пресс-форму, предварительно заменив упомянутый технологический вкладыш герметичным эластичным мешком, соединенным с системой сжатого воздуха, и осуществляют окончательное пневмотермоформование лопасти в замкнутой пресс-форме.

Недостатками этого способа являются: относительно низкая прочность изготавливаемой с его применением лопасти и невозможность получить лопасть зацело с ее комлем.

Известен способ [2] изготовления лопасти из ПКМ рулевого винта вертолета, при котором пакеты слоев препрега, вырезанных в соответствии с картой раскроя армирующего материала оболочки лопасти и ориентацией его волокон относительно оси лопасти, выкладывают на соответствующие жесткие технологические оправки, вакуумируют и предварительно опрессовывают в автоклаве. Далее, пакеты слоев препрега выкладывают на оправку-вкладыш из силиконового каучука. Подготовленную таким образом заготовку оболочки лопасти помещают в пресс-форму и выдерживают при повышенной температуре до ее полного отверждения. После охлаждения заготовки лопасти оправку-вкладыш извлекают, а внутреннюю полость лопасти заполняют пенополиуретаном путем его заливки и вспенивания во внутренней полости лопасти.

Известен способ [3] изготовления лопасти из ПКМ несущего винта вертолета, при котором предварительно изготавливают пенопластовый сердечник лопасти. Затем, на поверхностях специального технологического пенопластового вкладыша, в точности повторяющих соответствующие поверхности пенопластового сердечника, формуют заготовку оболочки лопасти и осуществляют ее предварительное прессование. Далее, упомянутый технологический вкладыш заменяют пенопластовым сердечником лопасти с нанесенным на его поверхности слоем связующего, и окончательно отверждают оболочку лопасти в пресс-форме при повышенной температуре.

Известен способ [4] изготовления лопасти из ПКМ винта вертолета, при котором изготавливают сердечник лопасти из сферопластика, выкладывают на его поверхностях предварительно раскроенные листы препрега волокнистого композиционного материала, образующего оболочку лопасти, и осуществляют опрессовку полученной таким образом заготовки лопасти с отверждением ее оболочки. При этом используют сферопластик и композиционный материал препрега, содержащие, в качестве связующего, один и тот же полимер. А сам сферопластиковый сердечник лопасти выполняют с перфорацией сквозными или глухими отверстиями.

Основным недостатком способов: [2], [3] и [4], изготовления лопастей из ПКМ винтов вертолета является их многооперационность и необходимость применения дополнительной, к основной пресс-форме, технологической оснастки, что существенно повышает стоимость изготовления указанных лопастей.

В качестве прототипа предлагаемого способа изготовления лопатки из ПКМ ОВН СВП принят способ [5] изготовления цельнопластиковых композиционных лопастей, основанный на послойной выкладке слоев препрега с основой армирующей их ткани, направленной по отношению к продольной оси лопасти под углами в соответствии со схемой армирования лопасти, и последующем отверждении отформованной заготовки лопасти при повышенной температуре под давлением в пресс-форме,

Данный способ позволяет получить лопатку из ПКМ ОВН СВП зацело с ее комлем, обойтись при изготовлении лопатки минимумом технологических операций и применяемой технологической оснастки, получить лопатку, ПКМ которой весь используется для восприятия внешних эксплуатационных нагрузок, в отличие от лопастей воздушных винтов, получаемых приведенными выше способами, у которых ПКМ сердечника, по причине его значительно более низкого модуля упругости, по существу, не участвует в восприятии внешних эксплуатационных нагрузок [2] и [3], либо участвует лишь частично [4], а всего лишь обеспечивает лопасти заданную внешнюю форму. Все это способствует при применении данного способа для изготовлении высоконагруженных лопаток из ПКМ рабочих колес ОВН СВП, относительно высокий технико-экономический эффект.

В качестве недостатка данного способа, в случае его применения при мелкосерийном изготовлении высоконагруженных лопаток из ПКМ рабочих колес ОВН крупнотоннажного СВП, следует назвать высокую вероятность неполной реализации механических характеристик ПКМ, используемого при их изготовлении, в обеспечении максимально высокой прочности и долговечности указанных лопаток. Рассматриваемые лопатки, в силу их значительной толщины, характеризуются использованием при их армировании большого количества (несколько сотен) слоев препрега, предварительно сгруппированных в большое количество (несколько десятков) пакетов слоев с одинаковой конфигурацией в плане. По причине сложной пространственной формы засасывающей и нагнетающей поверхностей рассматриваемой лопатки, обуславливающих сложный характер изменения толщины ее профиля по поверхности, каждый пакет слоев препрега, в соответствии с картой раскроя армирующего материала лопатки, должен иметь свою конфигурацию в плане и свое положение на рабочей поверхности нижней матрицы пресс-формы. Однако, выполнить в точности эти требования при ручном формовании заготовки лопатки, оптимальном, с экономической точки зрения, при мелкосерийном производстве СВП, как в части конфигурации соответствующего пакета слоев препрега при его ручной вырезке, так и в части его положения на рабочей поверхности нижней матрицы пресс-формы при его ручной выкладке, не всегда удается. Следствием этих неточностей является возникновение в процессе прессования такой заготовки в жесткой пресс-форме, так называемой, свилеватости* (*Свилеватость - порок древесины в виде волнистого или путаного расположения волокон. Политехнический словарь. Под ред. А.Ю. Шиманского - М.: Советская энциклопедия, 1989, стр. 472.) или, другими словами, волнистости слоев армирующего материала лопатки, которая, как правило, отсутствует вблизи засасывающей поверхности лопатки, формируемой нижней матрицей пресс-формы, но постепенно нарастает, по мере суммирования упомянутых выше неточностей, при приближении к нагнетающей поверхности лопатки, формируемой верхней матрицей пресс-формы. Если учесть, что в слоях ПКМ лопатки, примыкающих к ее нагнетающей поверхности, в дополнение к высоким внутренним растягивающим напряжениям, вызываемым центробежными силами, действующими на лопатку при вращении рабочего колеса ОВН, добавляются еще растягивающие напряжения от ее поперечного изгиба, искривление направленных вдоль продольной оси лопатки волокон армирующего материала существенно снижает ее прочность и долговечность.

Целью предлагаемого способа изготовления лопатки из ПКМ ОВН СВП является повышение ее прочности и долговечности без существенного увеличения трудоемкости изготовления и применения дополнительной технологической оснастки.

Поставленная цель достигается тем, что в известный способ изготовления лопасти из ПКМ воздушного винта, основанный на послойной выкладке слоев препрега с основой армирующей ткани, направленной по отношению к продольной оси лопасти под углами в соответствии со схемой армирования лопасти, и последующем отверждении отформованной заготовки лопасти при повышенной температуре под давлением в пресс-форме, при его использовании при изготовлении лопатки из ПКМ ОВН СВП, вносятся следующие отличительные признаки:

1) вырезанные в соответствии со схемой армирования слои препрега, с одинаковой конфигурацией в плане, включающие в себя, каждый, как перьевую, так и комлевую зоны лопатки, предварительно комплектуют в отдельные пакеты; все пакеты группируют в три группы пакетов: нижнюю и верхнюю группы, примыкающие, соответственно, к рабочим поверхностям нижней и верхней матриц пресс-формы, и среднюю группу, располагаемую, по толщине заготовки лопатки, между ними; при этом, в нижнюю и верхнюю группы пакетов включают пакеты с наименьшим количеством входящих в их состав слоев препрега и наибольшим шагом изменения габаритных размеров пакетов в плане, а в среднюю группу пакетов включают пакеты с наибольшим количеством входящих в их состав слоев препрега и наименьшим шагом изменения габаритных размеров пакетов в плане;

2) слои препрега при формовании заготовки лопатки выкладывают на рабочей поверхности нижней матрицы пресс-формы попакетно в соответствии со схемой армирования лопатки; перед выкладкой верхней группы пакетов слоев препрега поверх выложенных в матрице нижней и средней групп пакетов слоев препрега укладывают заранее отформованную и отвержденную относительно жесткую промежуточную оболочку (ЖПО) из ПКМ с поверхностью, близкой, по форме, к гладким теоретическим поверхностям смежных слоев армирующей ткани готовой лопатки на границе между упомянутыми выше средней и верхней групп пакетов слоев препрега, и только поверх нее выкладывают верхнюю группу пакетов слоев препрега;

3) при этом, ЖПО из ПКМ изготавливают, как минимум, из двух слоев того же препрега, который используют для формования всей лопатки;

4) при этом, ЖПО из ПКМ, при ее изготовлении, формуют по рабочей поверхности верхней матрицы пресс-формы лопатки;

5) при этом, ЖПО из ПКМ, в процессе ее формования, с обеих сторон снабжают жертвенными слоями, которые удаляют с отвержденной ЖПО непосредственно перед применением ее в процессе формования заготовки лопатки в нижней матрице пресс-формы;

6) при этом, отвержденную заготовку ЖПО из ПКМ обрезают по ее контуру по линии, отстоящей от линии внешнего контура лопатки на величину, не менее 1/10 от ширины или длины соответствующего поперечного или продольного сечения лопатки;

7) при этом, отвержденную заготовку ЖПО из ПКМ перфорируют круглыми отверстиями диаметром, не менее 5 мм, равномерно расположенными по всей поверхности заготовки с шагом, не менее 30 мм.

Благодаря отличительному признаку №1 при формовании заготовки лопатки обеспечивается разделение всех формирующих ее пакетов слоев препрега, на три группы пакетов: две крайних (нижнюю и верхнюю) с меньшим градиентом изменения суммарной толщины каждой группы по поверхности лопатки и одну среднюю с большим градиентом изменения ее суммарной толщины по поверхности лопатки. Это позволяет, в случае неточной вырезки по контуру отдельных слоев препрега или неточной выкладки их на рабочей поверхности нижней матрицы пресс-формы, сконцентрировать очаги вероятного скопления участков свилеватости монослоев ПКМ в средней, по толщине профиля лопатки, зоне, где, по крайней мере, при изгибе лопатки уровень внутренних напряжений имеет минимальную величину и, следовательно, некоторая потеря несущей способности этих монослоев ПКМ несущественно влияет на общую несущую способность рассматриваемой лопатки.

Благодаря отличительному признаку №2, за счет применению ЖПО полностью исключается в процессе формования лопатки влияние возможной свилеватости монослоев ПКМ средней, по толщине профиля лопатки, зоны на вероятность возникновения свилеватости монослоев ПКМ ее верхней зоны, так как в процессе прессования заготовки лопатки ее верхняя зона оказывается под воздействием гладких жестких поверхностей и сверху, и снизу.

Благодаря отличительному признаку №3 обеспечивается минимальная допустимая изгибная жесткость ЖПО из ПКМ, достаточная для исключения, передачи возможной свилеватости монослоев армирующего материала ПКМ лопатки, расположенных ниже ЖПО, возникшей в процессе прессования заготовки лопатки в пресс-форме, монослоям армирующего материала, расположенным выше ЖПО.

Благодаря отличительному признаку №4 исключается необходимость в применении в процессе изготовления лопатки дополнительной матрицы для изготовления ЖПО из ПКМ, так как ее малая толщина позволяет ей за счет незначительных местных поверхностных деформаций (растяжения-сжатия) компенсировать некоторую разницу в формах рабочей поверхности верхней матрицы пресс-формы и смежных слоев препрега ПКМ лопатки на границе между средним и верхним пакетами его слоев.

Благодаря отличительному признаку №5 в процессе прессования заготовки лопатки обеспечивается достаточно надежное адгезионное соединение ЖПО из ПКМ, по обеим ее поверхностям, со смежными с ней монослоями ПКМ средней и верхней групп пакетов слоев препрега, без какой-либо дополнительной обработки поверхностей ЖПО, что обеспечивает монолитность конструкции лопатки и не приводит к существенному повышению трудоемкости ее изготовления.

Благодаря отличительному признаку №6 обеспечивается непосредственное когезионное соединение по внешнему контуру лопатки слоев армирующего материала ее ПКМ, расположенных по обеим сторонам ЖПО, что дополнительно способствует обеспечению монолитности конструкции лопатки.

Благодаря отличительному признаку №7 при формовании заготовки лопатки связующее смежных с ЖПО слоев препрега ПКМ, заполняющее собой упомянутые выше отверстия в ЖПО, образуют после своего отверждения своеобразные заклепки, обеспечивающие дополнительное прямое когезионное соединение между собой монослоев ПКМ лопасти, расположенных по обе стороны от ЖПО. При этом, как показывают результаты экспериментов, указанные величины диаметра и шага расположения упомянутых отверстий снижают изгибную жесткость ЖПО незначительно. Этого снижения достаточно, чтобы в большинстве случаев ЖПО, за счет своей незначительной изгибной деформации, приняла плавную пространственную форму, соответствующую криволинейной форме соответствующих смежных монослоев ПКМ лопатки. При этом, оставшейся жесткости ЖПО оказывается достаточно для того, чтобы исключить вероятность возникновения свилеватости монослоев ПКМ лопатки, расположенных выше ее, несмотря на наличие свилеватости монослоев ПКМ лопатки, расположенных ниже ее.

Предлагаемый способ изготовления лопатки из ПКМ ОВН СВП проиллюстрирован чертежами, на которых схематично изображены:

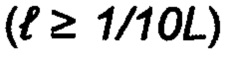

фиг. 1 - внешний вид готовой лопатки, где: а) - вид на лопатку сбоку; б) - продольное сечение лопатки; в) - поперечное сечение лопатки (пунктирными линиями показан контур комлевой части лопатки);

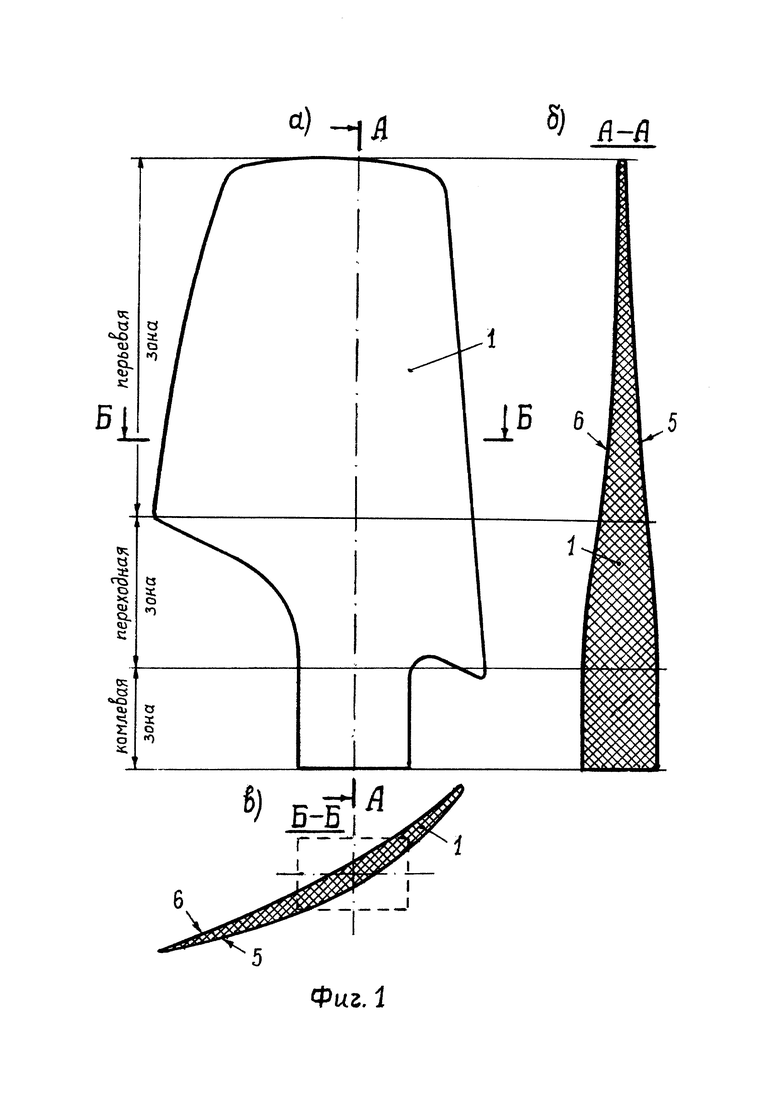

фиг. 2 - конфигурация и относительное расположение, на развертке пера лопатки, пакетов слоев препрега нижней и верхней групп;

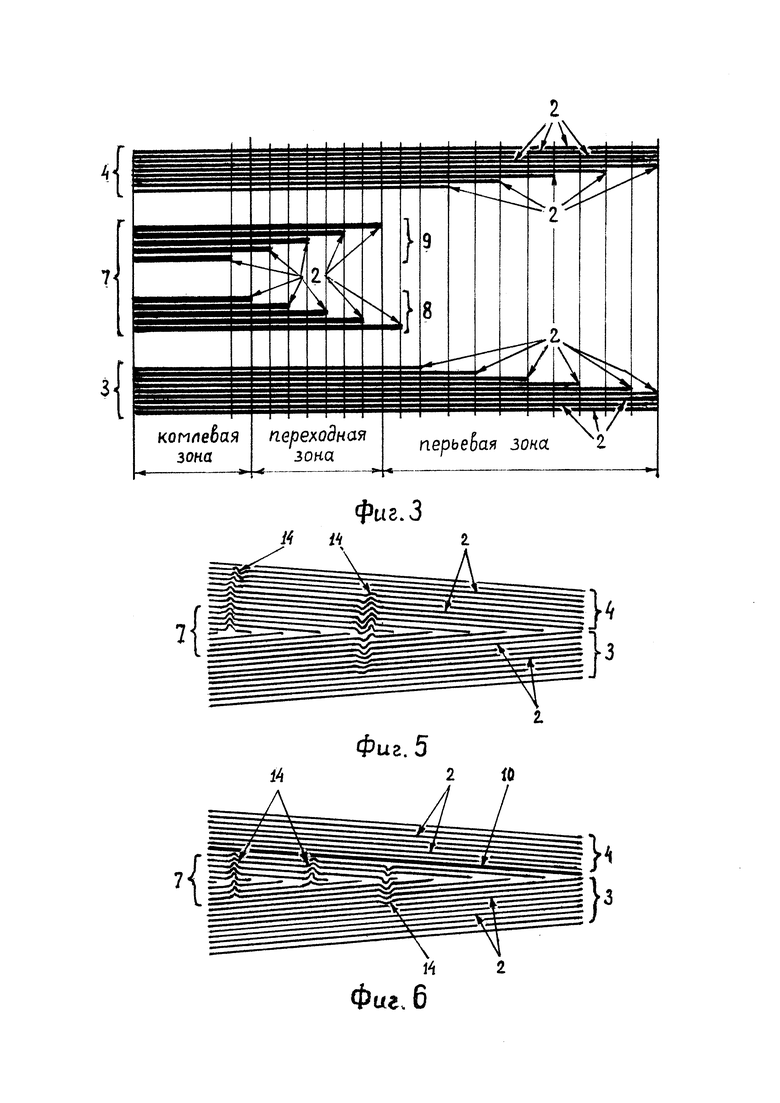

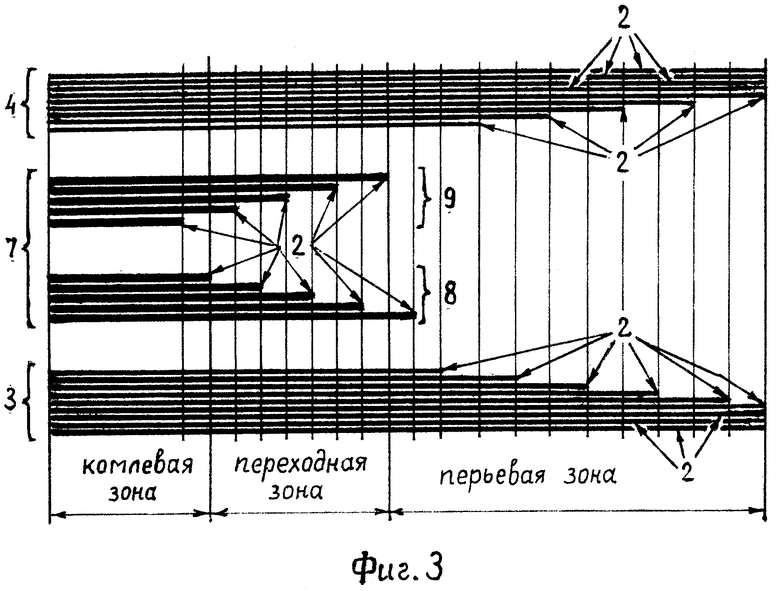

фиг. 3 - относительное расположение, вдоль лопатки и по ее толщине, всех пакетов слоев препрега, формирующих заготовку лопатки (схематично);

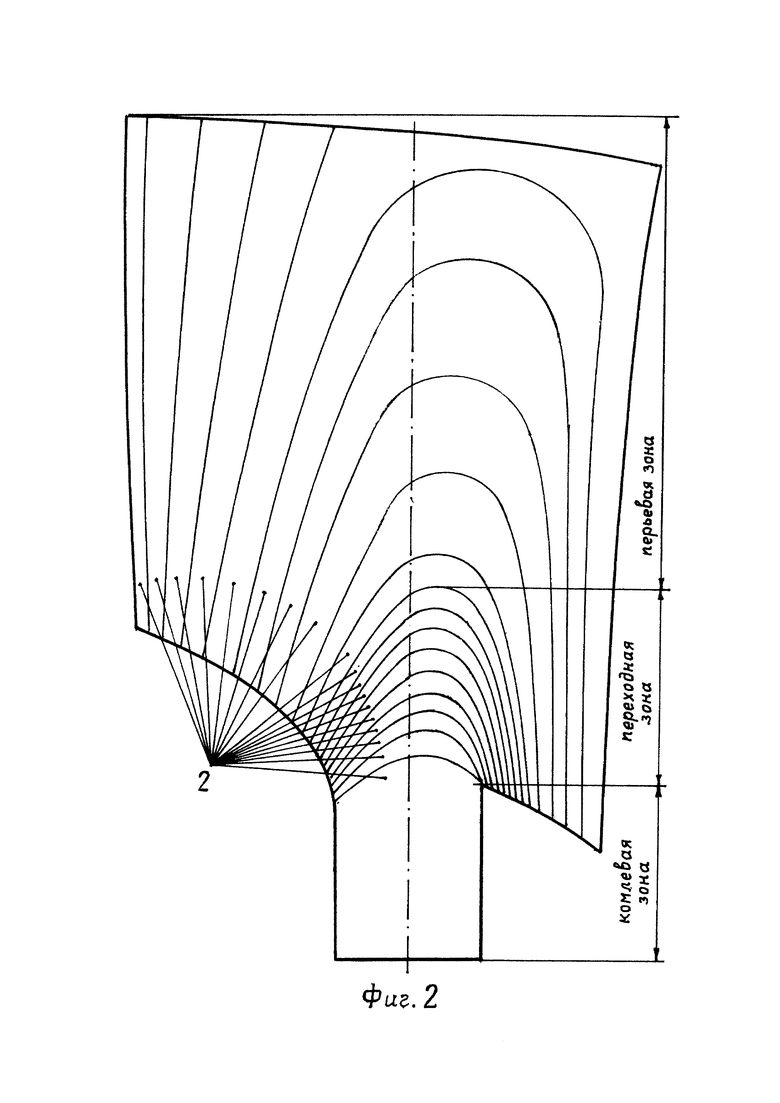

фиг. 4 - ЖПО и относительное расположение ее, в плане, на развертке пера лопатки;

фиг. 5 - фрагмент продольного сечения лопатки, в ее переходной зоне, изготовленной без применения ЖПО (схематично);

фиг. 6 - фрагмент продольного сечения лопатки, в ее переходной зоне, изготовленной с применением ЖПО (схематично).

В соответствии с предлагаемым способом процесс изготовления лопатки 1 (фиг. 1) из ПКМ ОВН СВП содержит следующие основные технологические операции. Предварительно изготавливают препрег используемого в конструкции лопатки ПКМ, путем, например, рулонной пропитки армирующей ткани (из стеклянных или углеродных нитей) полимерным связующим, отверждаемым при повышенной температуре, и его последующей сушки для хранения без отверждения до момента применения препрега при изготовлении лопатки.

Непосредственно перед началом формования заготовки очередной лопатки 1 препрег раскраивают с помощью шаблонов и режущего инструмента на отдельные слои, в соответствии со схемой армирования лопатки, с учетом их количества и направления основы армирующей ткани по отношению к продольной оси лопатки.

Слои препрега, имеющие одинаковую конфигурацию в плане, комплектуют в отдельные пакеты 2 (фиг.: 2-6) слоев препрега. Все пакеты 2 слоев препрега разделяют на три отдельные группы пакетов (см. фиг. 3): нижнюю 3 и верхнюю 4 группы, примыкающие (см. фиг.: 1б, 1в), соответственно, к засасывающей 5 и нагнетающей 6 наружным поверхностям лопатки, и формирующие плавное изменение толщины лопатки в ее перьевой зоне, а также среднюю 7 группу пакетов, располагаемую, по толщине заготовки лопатки, между ними и формируемую плавное изменение толщины (см. фиг.: 1б, 1в) лопатки в ее переходной зоне. При этом, в нижнюю 3 и верхнюю 4 группы пакетов слоев препрега включают пакеты 2 с наименьшим количеством входящих в их состав слоев препрега и наибольшим шагом изменения габаритных размеров пакетов, в плане, а в среднюю группу 7 пакетов включают пакеты с наибольшим количеством входящих в их состав слоев препрега и наименьшим шагом изменения габаритных размеров пакетов в плане. Среднюю 7 группу пакетов 2 слоев препрега, в свою очередь, также разделяют на нижнюю 8 и верхнюю 9 подгруппы пакетов 2 слоев препрега. Все упомянутые выше группы 3, 4 и подгруппы 8, 9 пакетов 2 слоев препрега комплектуют так (см. фиг. 3), чтобы, находясь в составе заготовки лопатки, каждый пакет 2 слоев препрега по мере удаления от соответствующей наружной поверхности лопатки и приближения к середине толщины лопатки имел габаритные размеры, в плане, меньшие, чем предыдущий пакет 2.

Одновременно с процессом формирования пакетов 2 и групп 3, 4, 7 пакетов 2 слоев препрега, формирующих внутреннюю структуру заготовки лопатки, изготавливают ЖПО 10 (фиг. 4) путем ее формования по рабочей поверхности верхней матрицы пресс-формы, формирующей нагнетающую наружную поверхность 6 (см. фиг. 1) лопатки с последующим ее полным отверждением. ЖПО 10 изготавливают, как минимум, из двух слоев того же препрега, который используют для формования всей лопатки. ЖПО 10 в процессе ее формования с обеих сторон снабжают жертвенными слоями. Отвержденную заготовку ЖПО 10 обрезают по ее контуру по линии 11, отстоящей от линии 12 внешнего контура лопатки 1 на величину (bi) или  равную не менее 1/10 от, соответственно, ширины (Bi) или длины (Li) соответствующего поперечного или продольного сечения лопатки 1. Отвержденную заготовку ЖПО 10, перфорируют круглыми отверстиями 13 диаметром (d), равным не менее 5 мм, равномерно расположенными по всей поверхности заготовки с шагом (Si), не менее 30 мм.

равную не менее 1/10 от, соответственно, ширины (Bi) или длины (Li) соответствующего поперечного или продольного сечения лопатки 1. Отвержденную заготовку ЖПО 10, перфорируют круглыми отверстиями 13 диаметром (d), равным не менее 5 мм, равномерно расположенными по всей поверхности заготовки с шагом (Si), не менее 30 мм.

Процесс непосредственного формования заготовки лопатки начинают с выкладки на рабочей поверхности нижней матрицы пресс-формы, формирующей, как правило, засасывающую наружную поверхность 5 лопатки 1, нижней группы 3 пакетов 2 слоев препрега. Пакеты 2 слоев препрега выкладывают в последовательности: от пакета с максимальными габаритами, в плане, до пакета с минимальными габаритами, в плане.

Поверх выложенной нижней группы 3 пакетов 2 слоев препрега выкладывают нижнюю подгруппу 8 средней группы 7 пакетов 2 слоев препрега, начиная с пакета слоев, имеющего максимальные габариты, в плане, и заканчивая пакетом слоев, имеющим минимальные габариты, в плане. Верхнюю подгруппу 9 средней группы 7 пакетов 2 слоев выкладывают, начиная с пакета слоев, имеющего минимальные габариты, в плане, и заканчивая пакетом слоев, имеющим максимальные габариты, в плане.

Поверх выложенных в нижней матрице пресс-формы нижней 3 и средней 7 групп пакетов слоев препрега укладывают заранее отформованную и отвержденную ЖПО 10. При этом, предварительно с обеих поверхностей ЖПО 10 удаляют жертвенные слои и учитывают, что внешние кромки уложенной поверх средней группы 7 пакетов 2 слоев препрега ЖПО 10 должны отстоять от линий внешнего контура лопатки 1 на величину (см. фиг. 4), не менее 1/10 от ширины (b≥1/10 В) или длины  лопатки в рассматриваемом, соответственно, поперечном или продольном ее сечении.

лопатки в рассматриваемом, соответственно, поперечном или продольном ее сечении.

Поверх ЖПО 10 выкладывают верхнюю группу 4 пакетов 2 слоев препрега в последовательности: от пакета с минимальными габаритами, в плане, до пакета с максимальными габаритами, в плане.

Сформированную таким образом заготовку лопатки ОВН СВП подвергают прессованию путем постепенного сближения нижней и верхней жестких матриц пресс-формы под давлением пресса до полного их смыкания с одновременным нагревом заготовки лопатки до заданной температуры и последующей выдержкой ее при этой температуре заданное время.

Для понимания механизма влияния предлагаемого способа изготовления лопатки из ПКМ ОВН СВП на повышение ее прочности и долговечности следует принять во внимание следующее. Опыт изготовления большого количества рассматриваемых лопаток показывает, что наиболее вероятной зоной возникновения свилеватости 14 (фиг. 5) пакетов 2 слоев препрега, при сильном сжатии заготовки лопатки в процессе ее прессования в пресс-форме, является средняя 7 группа пакетов 2 слоев препрега, характеризующаяся наибольшим, по сравнению с нижней 3 и верхней 4 группами пакетов 2 слоев препрега, градиентом изменения ее суммарной толщины по поверхности лопатки, и, следовательно, наиболее чувствительной к возможным неточностям при ручной вырезке и выкладке пакетов 2 слоев препрега на рабочей поверхности нижней матрицы пресс-формы. Возникнув в средней, по толщине, зоне заготовки лопатки свили* (*Свиль - участок древесины, характеризующийся свилеватостью-волнистым или перепутанным расположением волокон. Википедия) 14 пакетов 2 слоев препрега образуют неравномерное, по поверхности заготовки лопатки, поле давления на верхнюю 4 группу пакетов 2 слоев препрега, провоцируя возникновение аналогичных свилей 14 и в верхней 4 группе пакетов 2 слоев препрега. При этом, лишенными заметной свилеватости остается лишь малое количество слоев препрега, прилегающих непосредственно к жесткой гладкой рабочей поверхности верхней матрицы пресс-формы, препятствующей образованию указанных свилей благодаря возникновению сил трения между ее поверхностью и прилегающими к ней слоями препрега верхней группы 4 пакетов 2 слоев препрега.

Применение ЖПО 10 позволяет эту жесткую гладкую поверхность перенести ниже верхней группы 4 пакетов 2 слоев препрега и защитить от указанной выше свилеватости 14 всю верхнюю группу 4 пакетов 2 слоев препрега (фиг. 6). При этом, сама ЖПО 10 после полного отверждения ПКМ заготовки лопатки становится частью монолитного тела готовой лопатки 1.

Использованные источники:

1. Патент РФ №2099188. Способ изготовления пустотелой композитной лопасти воздушного винта. МПК: В29С 43/10; В29С 70/44; B29L 31/08. Заявл. 30.09.1994. Опубл. 20.12.1997.

2. Патент РФ №2614163. Способ изготовления лопасти рулевого винта вертолета из композиционного материала. МПК: В64С 11/26. Заявл. 21.01.2016. Опубл. 23.03.2017, Бюл. №9.

3. Патент РФ №2541574. Лопасть несущего винта вертолета и способ изготовления лопасти из композиционного материала. МПК: В64С 27/473; В64С 11/20. Заявл. 25.12.2013. Опубл. 20.02.2015, Бюл. №5.

4. Патент РФ №2683410. Безлонжеронная лопасть винта вертолета и способ ее изготовления. МПК: В64С 27/473; В64С 11/26. Заявл. 31.08.2018. Опубл. 28.03.2019, Бюл. №10.

5. Авт.св. СССР №1827982. Способ изготовления цельнопластиковых композиционных лопастей. МПК: В64С 11/26; B64F 5/00. Заявл. 14.02.1991. Опубл. 1995, Бюл. №14, (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ЗАПОЛНИТЕЛЯ ТРЁХСЛОЙНОЙ ОБОЛОЧКИ НЕСУЩЕЙ КОРПУСНОЙ КОНСТРУКЦИИ | 2017 |

|

RU2665001C1 |

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2749051C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ РУКОЯТИ ДЛЯ ХОККЕЙНОЙ КЛЮШКИ ИЗ ПОЛИМЕРНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2024 |

|

RU2817450C1 |

| Безлонжеронная лопасть винта вертолёта и способ её изготовления | 2018 |

|

RU2683410C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ ПАНЕЛИ ИЗ АРМИРОВАННОГО ПЛАСТИКА С ЗАПОЛНИТЕЛЕМ ИЗ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 2003 |

|

RU2250824C1 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него | 2023 |

|

RU2809529C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТРЁХСЛОЙНОЙ КОНСТРУКЦИИ ИНТЕГРАЛЬНОГО ТИПА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2669499C1 |

| ПОДКИЛЬНЫЙ ОБТЕКАТЕЛЬ АНТЕННЫ СУДОВОЙ ГИДРОАКУСТИЧЕСКОЙ СТАНЦИИ | 2018 |

|

RU2685743C1 |

Изобретение относится к судостроительной технике и касается технологии изготовления лопаток из полимерного композиционного материала (ПКМ) рабочих колес осевых воздушных нагнетателей (ОВН) судов на воздушной подушке (СВП) и лопастей из ПКМ. Слои препрега с одинаковой конфигурацией в плане комплектуют в отдельные пакеты. Все пакеты группируют в три группы: нижнюю, среднюю и верхнюю группы. В нижнюю и верхнюю группы пакетов включают пакеты с наименьшим количеством входящих в их состав слоев препрега и наибольшим шагом изменения габаритных размеров. В среднюю группу пакетов включают пакеты с наибольшим количеством входящих в их состав слоев препрега и наименьшим шагом изменения габаритных размеров. Слои препрега при формовании заготовки выкладывают на рабочей поверхности нижней матрицы пресс-формы попакетно. Перед выкладкой верхней группы поверх выложенных в матрице нижней и средней групп укладывают заранее отформованную и отвержденную промежуточную оболочку из ПКМ с поверхностью, близкой по форме к поверхностям смежных слоев армирующей ткани готовой лопатки на границе между средней и верхней группами пакетов слоев препрега, и только поверх нее выкладывают верхнюю группу пакетов. Достигается повышение прочности и долговечности лопатки. 5 з.п. ф-лы, 6 ил.

1. Способ изготовления лопатки из полимерного композиционного материала осевого воздушного нагнетателя судна на воздушной подушке, основанный на послойной выкладке слоев препрега с основой армирующей ткани, направленной по отношению к продольной оси лопатки под углами в соответствии со схемой армирования лопатки, и последующем отверждении отформованной заготовки лопатки при повышенной температуре под давлением в пресс-форме, отличающийся тем, что вырезанные в соответствии со схемой армирования слои препрега с одинаковой конфигурацией в плане, включающие в себя каждый как перьевую, так и комлевую зоны лопатки, предварительно комплектуют в отдельные пакеты, все пакеты группируют в три группы пакетов: нижнюю и верхнюю группы, примыкающие соответственно к рабочим поверхностям нижней и верхней матриц пресс-формы, и среднюю группу, располагаемую по толщине заготовки лопатки, между ними, при этом в нижнюю и верхнюю группы пакетов включают пакеты с наименьшим количеством входящих в их состав слоев препрега и наибольшим шагом изменения габаритных размеров пакетов в плане, а в среднюю группу пакетов включают пакеты с наибольшим количеством входящих в их состав слоев препрега и наименьшим шагом изменения габаритных размеров пакетов в плане, слои препрега при формовании заготовки лопатки выкладывают на рабочей поверхности нижней матрицы пресс-формы попакетно в соответствии со схемой армирования лопатки, перед выкладкой верхней группы пакетов слоев препрега поверх выложенных в матрице нижней и средней групп пакетов слоев препрега укладывают заранее отформованную и отвержденную относительно жесткую промежуточную оболочку из полимерного композиционного материала с поверхностью, близкой по форме к поверхностям смежных слоев армирующей ткани готовой лопатки на границе между упомянутыми выше средней и верхней групп пакетов слоев препрега, и только поверх нее выкладывают верхнюю группу пакетов слоев препрега.

2. Способ изготовления лопатки по п.1, отличающийся тем, что жесткую промежуточную оболочку изготавливают как минимум из двух слоев того же препрега, который используют для формования всей лопатки.

3. Способ изготовления лопатки по п.2, отличающийся тем, что жесткую промежуточную оболочку при ее изготовлении формуют по рабочей поверхности верхней матрицы пресс-формы лопатки.

4. Способ изготовления лопатки по п.2, отличающийся тем, что жесткую промежуточную оболочку в процессе ее формования с обеих сторон снабжают жертвенными слоями, которые удаляют с них непосредственно перед применением жесткой промежуточной оболочки в процессе формования заготовки лопатки в нижней матрице пресс-формы.

5. Способ изготовления лопатки по п.2, отличающийся тем, что отвержденную заготовку жесткой промежуточной оболочки обрезают по ее контуру по линии, отстоящей от линии внешнего контура лопатки на величину не менее 1/10 от ширины или длины соответствующего поперечного или продольного сечения лопатки.

6. Способ изготовления лопатки по п.2, отличающийся тем, что отвержденную заготовку жесткой промежуточной оболочки перфорируют круглыми отверстиями диаметром не менее 5 мм, равномерно расположенными по всей поверхности заготовки с шагом не менее 30 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОПЛАСТИКОВЫХ КОМПОЗИЦИОННЫХ ЛОПАСТЕЙ | 1991 |

|

SU1827982A1 |

| DE 69422737 T2, 17.08.2000 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ СО СТРЕЛОВИДНОЙ КОНЦЕВОЙ ЧАСТЬЮ | 1991 |

|

RU2043947C1 |

| ЛОНЖЕРОН УПРУГИЙ ДЛЯ БЕСПОДШИПНИКОВОГО УЗЛА НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА | 1994 |

|

RU2126343C1 |

| ЛОПАСТЬ ВЕТРОВОГО КОЛЕСА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205130C1 |

| US 20100329880 A1, 30.12.2010. | |||

Авторы

Даты

2021-12-24—Публикация

2021-08-10—Подача