Настоящее изобретение относится к трехмерной высокопрочной волокнистой композитной детали и к способу ее изготовления.

Для изготовления деталей из армированных волокнами полимерных материалов известны разнообразные способы, которые, отчасти весьма значительно, различаются в плане их характеристик и требуемой технологии.

В зависимости от предполагаемого варианта применения, всегда нужно находить компромисс между желательной легковесной конструкцией, достигаемыми свойствами и экономической эффективностью.

Это обусловливается тем, что с одной стороны, используемые высокомодульные высокопрочные волокна, например, углеродные (С) волокна или стеклянные волокна (GF), являются очень дорогостоящими; с другой стороны, такие способы, как препреговая технология, способ ручной укладки или изготовление с использованием автоклава, занимают очень много времени и затруднительны в отношении автоматизации ввиду высокой степени ручного труда, и приводят к дорогостоящим полуфабрикатам.

Эти способы имеют такой недостаток, что листы текстильной ткани, нетканые материалы, маты, оплетки или трикотажные ткани должны быть сначала изготовлены в сложном процессе, и затем должны быть пропитаны смолой для препрегового способа, разрезаны и уложены. С другой стороны, получаются относительно большие отходы обрезков. Во избежание отверждения и деполимеризации требуется трудное в исполнении хранение.

Дальнейшая обработка может проводиться по технологии горячего прессования или способом автоклавирования.

Еще одно решение для изготовления композитных деталей с ориентированным волокном состоит в технологии намотки, в которой материал наматывается вокруг оправки. Такой способ известен, например, из патентного документа DE 10 2004 003 749 А1. Недостаток способа намотки состоит в ограниченности деталями с выпуклой поверхностью. Патентный документ DE 10 2011 078 709 А1 описывает способ, в котором форма сердцевины может изменяться после намотки.

Для крупномасштабного производства особенно ярко проявляется противоречие между легковесной конструкцией с углеродными волокнами, с одной стороны, и затратами на получение CFRP (полимеров, армированных углеродными волокнами), с другой стороны. В дополнение к стоимости материала, это представляет собой в основном требующие много времени технологии, которые затрудняют серийное производство.

Например, для автомобильной промышленности существенным фактором являются производственные затраты, которые могут быть снижены согласно работе проф. Ferkel [Prof. Dr. H. Ferkel, CCeV Automotive Forum 2010, июнь 24, 2010, «Fiber Composite Materials as an Economic Option for Large-Scale Production» («Волокнистые композитные материалы как экономичный выбор для крупномасштабного производства»)].

Способы с высокой ориентацией волокон, которые обеспечивают возможность более обширной автоматизации, ограничиваются простыми деталями (способы намотки, пултрузии).

В способах, пригодных для серийного производства, таких как инжекционное формование, SMC (формование листового препрега), GMT (армированный термопластиком стекломат) и LFT (экструзионно-компрессионное формование), потенциал волокон используется только частично.

Свойства деталей определяются, с одной стороны, типом волокон, размещением волокон, содержанием волокон, длиной волокон и ориентацией волокон, и, с другой стороны, матричным материалом и взаимодействием волокон с матричным материалом.

Патентный документ DE 2 145 442 А, и основанный на нем патентный документ DE 2 300 269 А, описывают предварительно сформованную деталь из волокнистого материала, а также способ и устройство для его изготовления. В частности, создают предварительно сформованную деталь, которая может быть использована для получения армированных волокнами изделий в форме мата, таких как котлы, баки или тому подобные; в этом случае волокна предварительно сформованной детали должны распределяться равномерно вдоль всей поверхности стенки. Устройство для осуществления способа представляет собой перфорированную форму, которая вращается вокруг своей продольной оси, и внутри которой создается вакуум. Два измельчительных устройства разрезают армирующий волоконный материал, например, стеклянные волокна, на короткие куски волокна, и направляют волокна на вращающуюся форму. Вакуум, создаваемый в перфорированной форме, обусловливает произвольную ориентацию волокон. Поскольку форма вращается относительно измельчительного устройства, в то время как последнее перемещается вдоль формы для нанесения на него волокон, преобладающая ориентация волокон возникает по спирали вокруг перфорированной формы. Таким образом, способ непригоден для изготовления геометрически «трехмерных» объектов, поскольку пришлось бы выбрасывать в отходы большую долю обрезков. В дополнение, способ непригоден для изготовления объектов с частично различающимися удельными весами в расчете на единицу площади.

Патентный документ ЕР 0 587 283 А1 описывает волокнистую заготовку, в которой связующий материал и рубленые волокна вдуваются из соответствующих сопел на сито. В то же время нагретый воздух вдувается из многочисленных дополнительных сопел на формируемую волокнистую заготовку для отверждения связующего материала. Патентный документ WO 93/20994 А описывает способ получения волокнистой заготовки, в котором описывается порошкообразный связующий материал на рубленых стеклянных волокнах, которые находятся на образующем заготовку сите. Затем порошкообразный связующий материал и рубленые стеклянные волокна нагревают до размягчения частиц связующего материала, в результате чего последний прилипает к стеклянным волокнам с образованием преформы.

Патентный документ WO 2005 030 462 А2 описывает устройство и способ для получения волокнистых заготовок, в которых волокна и связующий материал были диспергированы горячими на поверхности так, что материалы кондиционируются, и затем отверждаются на поверхности. Сырьевые материалы для волокнистой заготовки содержат армирующие волокна, которые смешаны со связующим материалом, более конкретно, термопластическими или термореактивными материалами. После нанесения на поверхность волокна дополнительно нагревают, охлаждают и отверждают. Этим путем получают волокнистую заготовку в форме открытоячеистого мата, имеющего промежутки между армирующими волокнами. Осажденный мат также дополнительно может быть сформован до конечной желательной конфигурации перед полным отверждением.

Патентный документ DE 10 2011 120 986 А1 описывает способ инжекционного формования для изготовления волокнистой композитной детали, в котором сначала отливают сердцевину детали в первой пресс-форме. Затем волокнистый материал пропитывают полимерным материалом, и пропитанный волокнистый материал наматывают вокруг отлитой сердцевины. Затем к сердцевине с намотанным материалом подводят тепло во второй пресс-форме для литья под давлением, в результате чего волокнистый материал закрепляется. Затем заполненный сердцевиной полый профиль извлекают из пресс-формы, и сердцевину выплавляют из полого профиля нагреванием.

Патентный документ ЕР 2 543 494 А2 также описывает способ получения детали из армированного волокном пластика. Сначала в устройстве для нанесения волокна формируют сердцевину. Затем волокна, пропитанные полимерной матрицей, наносят на сердцевину. Полимерную матрицу отверждают в одной технологической стадии с приложением давления и/или подведением тепла к волокнам. Согласно патентному документу ЕР 2 543 494 А2, сердцевина может быть создана с поверхностью, включающей участок с переменной формой.

При изготовлении таких традиционных трехмерных деталей может случаться так, что перпендикулярно направлению волокон образуются пустоты, вызывая вытягивание однонаправленных волокон перпендикулярно направлению волокон. Такие пустоты затем заполняются полимерным материалом. Эти области затем имеют значительно меньшую прочность, чем прочность армированных областей, приводя к ухудшению свойств материала.

Напротив, известно, что нетканые материалы проявляют лучшее поведение при деформации, то есть, они лучше пригодны для приспособления к желательному контуру. Но в нетканых материалах также наибольшее ослабление материала имеет место во время формования в областях с наивысшей деформацией. Это значит, что прочностные свойства детали определяются геометрической формой детали, даже если используется изготовленный стандартным способом нетканый материал.

В дополнение, при изготовлении деталей, выполненных из нетканого материала с более сильной деформацией, может быть так, что нетканый материал смещается от периферии в более внутренние области, когда пресс-форма закрывается.

Поэтому существенное улучшение обеспечивается волокнистыми преформами, в которых применяемые волокна укладывают непосредственно в трехмерную пресс-форму, и только затем отверждают.

Для изоляций в полу и областях перегородок транспортных средств известны весьма разнообразные способы инжекции волокон для изготовления деталей из волокнистых нетканых материалов, которые исключают многие из упомянутых проблем.

Патентный документ ЕР 0 909 619 В1 описывает изобретение для изготовления формованных композитных материалов в периодическом режиме. В этом способе смесь волокон засасывается в перфорированный барабан, имеющий форму детали. Толщина детали определяется скользящими валиками. В конечной стадии деталь отверждается при нагревании. В этом способе возникает проблема в отношении регулирования различных удельных весов в расчете на единицу площади для определенного корректирования локального гидравлического сопротивления.

Патентный документ ЕР 2 305 869 В1 (WO 2014/053505 А1) описывает способ, в котором смеси волокон вдувают в пресс-форму через одно или множество нагнетательных отверстий. Затем материал отверждают нагреванием. Для жестких волокон, таких как углеродные или стеклянные волокна, это способ обусловливает возможную причину излома волокон во время отверждения вследствие в большей или меньшей степени недвумерного размещения волокон.

Патентный документ ЕР 0 704 287 В1 представляет способ получения смесей волокон, в котором полуфабрикат изготавливают способом наслаивания в потоке воздуха. Во второй стадии этот полуфабрикат подвергают прессованию как нагретый компонент во второй пресс-форме, и охлаждают.

Патентный документ WO 2007/016879 А1 описывает комбинированный способ нагнетательного формования, в котором форма имеет две широких боковых стенки, причем по меньшей мере одна стенка профилирована. Смесь волокон вдувается в эту форму и отсасывается сектор за сектором. Волокнистую заготовку извлекают с помощью выгружного устройства и отверждают. В этом случае также не исключительно двумерное размещение волокон является недостатком для углеродных и стеклянных волокон.

Патентный документ DE 10 2005 004 454 В3 описывает способ получения текстильных формованных деталей. В этом способе волокна собираются с разнородной толщиной слоев для образования заготовки и всасываются в форму, которая имеет контур заготовки и воздухопроницаемые стенки.

Патентный документ ЕР 2 108 497 В1 описывает способ изготовления конструкционных деталей, в котором смесь волокон и связующих волокон вдувают/всасывают против силы тяжести в воздухопроницаемое устройство для флокирования, одна сторона которого имеет контур конструкционной детали.

Во всех этих способах разъединенные волокна переносятся всасыванием и/или вдуванием на желательное место в воздухопроницаемом устройстве. Для этого нанесения используемые волокна включают от 60 мас.% до 85 мас.% более высокоплавких однокомпонентных волокон, и от 15 мас.% до 40 мас.% связующих волокон.

Согласно изобретению, главным образом BiCo-волокна (двухкомпонентные волокна, например, с высокоплавкой сердцевиной и низкоплавкой оболочкой) на основе полиэтилентерефталата (PET) в качестве сердцевины и CoPET-пластика в качестве оболочки используют в качестве связующих материалов. Также известны другие материалы оболочки на основе полиэтилена (PE) или полипропилена (PP).

Материал частично или полностью связывают нагреванием воздухом. Если нетканый компонент связывается только частично, выполняется дополнительное отверждение в нагретом устройстве.

Для деталей, изготовленных из углеродных волокон, такие способы получения волокнистых преформ и неизвестны, и не применяются. Поскольку волокнистые преформы имеют низкую степень отверждения, способы связывания волокон в полимерную матрицу могут быть применены только условно.

Поэтому цель настоящего изобретения состоит в создании способа изготовления трехмерной волокнистой композитной детали с зависимым от нагрузки распределением материала из жестких высокомодульных волокон и полимерной матрицей в циклах с очень короткой продолжительностью.

Согласно изобретению, эта цель достигается с помощью способа изготовления трехмерной волокнистой композитной детали согласно пункту 1 формулы изобретения.

Изобретение основывается на знании того, что при контролируемом вдувании и/или всасывании разъединенных волокон, со связующими волокнами или без них, в трехмерную воздухопроницаемую форму можно создать волокнистую заготовку, в которой волокна размещаются в трехмерной отформованной детали таким образом, что они располагаются почти изотропно в продольном и поперечном направлениях формы, и волокнистая заготовка имеет однородный или преднамеренно локально неоднородный удельный вес в расчете на единицу площади. Контур воздухопроницаемой формы по существу соответствует контуру верхней или нижней стороны детали.

В первом варианте осуществления настоящее изобретение относится к способу получения трехмерной волокнистой композитной детали с изотропным распределением волокон с зависимым от нагрузки распределением материала, выполненной из жестких высокомодульных волокон и полимерной матрицы в циклах с очень короткой продолжительностью, включающему следующие стадии в указанном порядке:

- приготовление 1, 2, 3 волокон путем разрыхления волокон с высвобождением их из пучков волокон, кип или текстильных структур;

- согласованно контролируемое всасывание и/или вдувание 6 разрыхленных высвобожденных волокон в трехмерную воздухопроницаемую полуформу 5 с контуром этой стороны детали;

- предварительное отверждение волокнистой преформы в флокирующей камере 4;

- перенос волокнистой преформы 7 в пресс-форму 11 с формой контура воздухопроницаемой полуформы 5 детали;

- приведение 10 в контакт по меньшей мере с одним жидким полимерным материалом;

- отверждение волокнистой преформы прессованием 11 с образованием детали.

В сочетании этих стадий трехмерная деталь с изотропным распределением волокон и частично различным удельным весом в расчете на единицу площади может быть изготовлена с почти полным исключением дефектов структуры волокон и цикле с очень короткой продолжительностью. Тем самым значительно повышается производительность по сравнению с известными способами.

В качестве указанных волокон применяются волокна с высокой прочностью или с высоким модулем, в частности, стеклянные волокна или углеродные волокна; однако могут быть дополнительно использованы натуральные волокна, волокна из полимерных материалов или другие неорганические волокна.

Возможно применение как волокон одного сорта, так и смесей волокон из волокон со сходными или явно различными температурами плавления.

В еще одном варианте осуществления волокна смешивают по меньшей мере с одним связующим волокном после разрыхления. «Разрыхление волокон» подразумевает высвобождение волокон из пучков волокон, кип или текстильных структур (приготовление волокон).

Согласно первому альтернативному варианту, массовая доля связующих волокон, в расчете на совокупную массу волокон, после смешения может составлять, например, 5 мас.% или менее 5 мас.%. В этом случае связующие волокна служат только для предварительного отверждения. Например, в качестве материала для связующих волокон могут быть использованы сополимер полиэтилена, сополимер сложного полиэфира, сополимер полиамида или термопластичный полиуретан (PUR). Предпочтительно применяются связующие волокна, совместимые с полимерной матрицей.

Введение волокон вдуванием/всасыванием в форму может быть выполнено таким образом, что волокна имеют однородный удельный вес в расчете на единицу площади по всей поверхности формы.

Однако также благоприятным образом возможно распределение волокон во время всасывания и/или вдувания на участке поверхности трехмерной воздухопроницаемой формы таким образом, что волокна имеют локально различные удельные веса в расчете на единицу площади относительно поверхности. Таким образом, могут быть изготовлены частично армированные трехмерные волокнистые детали.

Связующие волокна, к которым подводится нагретый воздух, также могут быть использованы для предварительного отверждения волокнистой преформы. Другие возможности предварительного отверждения включают, например, жидкие связующие материалы и/или иглопробивание с помощью воздуха.

Отвержденная таким путем волокнистая преформа может быть перенесена и затем помещена в пресс-форму без ее разрушения.

В еще одном варианте исполнения предварительно отвержденная волокнистая преформа, которая по существу соответствует форме детали, может быть затем нанесена с помощью транспортирующего лотка для переноса в пресс-форму.

Кроме того, допустимо, что вдоль по меньшей мере одной поверхности волокнистой преформы вводятся пучки однонаправленных волокон и/или ткани, когда волокнистая преформа переносится в пресс-форму. Это служит для зависимого от нагрузки упрочнения детали.

В отношении жидких полимерных материалов, таких как смолы (эпоксидная смола, фенольная смола, сложнополиэфирная смола) или литьевой полиамид (который требует проведения обработки в инертной атмосфере), могут быть применены известные способы, такие как инжекция смолы в форму (RTM) или трансферное формование (TRTM).

В еще одном варианте исполнения возможно приведение в контакт, в частности, в условиях напыления, волокнистой преформы с жидким полимерным материалом. В этом контексте особенно важна полиуретановая (PUR) смола. Затем может быть проведена дополнительная обработка способом автоклавирования или прессования.

Изготовление деталей с термопластичной матрицей предпочтительно выполняется с использованием смеси волокон из высокоплавких или неплавящихся волокон, связующих волокон и матричных волокон. В качестве матричных волокон применяются термопластичные материалы с более высокой прочностью, такие как полипропилен, различные полиамиды, сложные полиэфиры, простой полиэфирэфиркетон. Массовая пропорция полимерных волокон (матрицы) во всей массе волокон после смешения составляет от около 30 мас.% до 90 мас.%.

Для дополнительной обработки волокнистую преформу нагревают и подвергают предварительному отверждению при температуре выше температуры плавления связующих волокон. В еще одной стадии ее нагревают при температуре выше температуры размягчения матричного полимера и подвергают прессованию в холодной пресс-форме.

Пример:

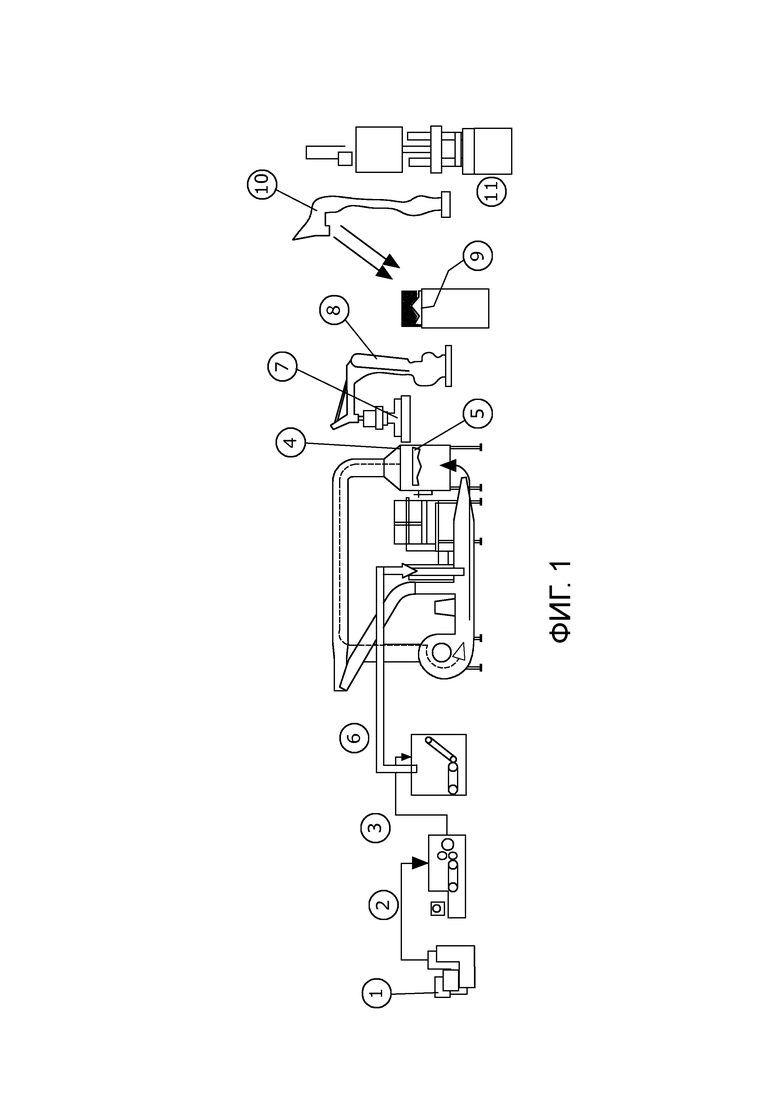

Далее описывается предпочтительный вариант осуществления изобретения со ссылкой на чертеж, в котором Фигура схематически иллюстрирует базовый принцип способа согласно изобретению для получения трехмерной волокнистой детали с использованием технологии флокирования волокон HMP III.

Были вскрыты кипы углеродного волокна, волокна высвобождены и смешаны с 3% по весу имеющихся в продаже на рынке двухкомпонентных полиуретановых (PUR) волокон, изготовленных с сердцевиной из термопластичного PUR-материала и оболочкой из термопластичного полиуретанового сополимера (1, 2, 3). Температура плавления полиуретанового сополимера составляла около 100°С.

В флокирующей камере 4 создавалась замкнутая циркуляция холодного (с комнатной температурой) воздуха по направлению стрелки.

Смесь высвобожденных волокон взвешивали и вводили 6 в поток воздуха.

Волокна собирались на фильтре 5, который по существу имел контур одной стороны детали. Области с различными открытыми зонами всасывали различные количества материала, что имело результатом различные удельные веса в расчете на единицу площади в детали. С использованием горячего воздуха с температурой выше температуры плавления материала оболочки BiCo-волокон (в этом случае 100°С) волокнистую преформу отверждали до такой степени, чтобы ее можно было переносить.

Волокнистую преформу извлекали с помощью выгружного лотка 7 и робота 8, причем она удерживалась на лотке с помощью вакуума, и помещали в отстойный лоток 9 для напыления, проводили напыление с помощью второго робота 10, и переносили в пресс-форму 11, и затем подвергали прессованию и тем самым отверждению.

В еще одном варианте исполнения напыление также могло бы быть выполнено непосредственно в пресс-форме 11.

В качестве указанной пресс-формы 11 могла бы быть использована подходящая стандартная пресс-форма.

Изготовленная этим путем трехмерная деталь имела частично увеличенный удельный вес в расчете на единицу площади в желательных областях, и тем самым различные степени поглощения энергии и характеристики деформации, как желательно.

Список уловных обозначений:

1-3: обработка волокна

4: флокирующая камера

5: фильтр

6: поток воздуха

7: волокнистая преформа

8: робот

9: отстойный лоток

10: напыляющий робот

11: пресс-форма

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2013 |

|

RU2631299C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ИЗДЕЛИЯ | 2015 |

|

RU2697451C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМОВАНИЯ ВОЛОКНИСТОЙ ПРЕФОРМЫ И СПОСОБ ПРЕДВАРИТЕЛЬНОГО ФОРМОВАНИЯ ВОЛОКНИСТОЙ ПРЕФОРМЫ | 2020 |

|

RU2818735C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ВОЛОКНОМ ДЕТАЛЕЙ ИНЖЕКЦИОННЫМ МЕТОДОМ | 2001 |

|

RU2217312C2 |

| Способ изготовления волокнистых заготовок плоской формы | 2019 |

|

RU2718789C1 |

| СПОСОБ ФОРМИРОВАНИЯ ФОРМОВАННОЙ ЗАГОТОВКИ | 2013 |

|

RU2635623C2 |

| Способ изготовления преформ для лопаток компрессора газотурбинного двигателя | 2018 |

|

RU2717228C1 |

| ФОРМОВАННОЕ ИЗДЕЛИЕ ДЛЯ АВТОМОБИЛЬНЫХ ПАНЕЛЕЙ | 2010 |

|

RU2542266C2 |

| Способ изготовления многослойной волокнистой заготовки плоской формы | 2019 |

|

RU2736367C1 |

| Полимерный биндер, биндерная лента и изделия из ПКМ на их основе | 2021 |

|

RU2779663C1 |

Изобретение относится к способу изготовления трехмерной высокопрочной волокнистой композитной детали. Техническим результатом является снижение времени изготовления трехмерной волокнистой композитной детали с зависимым от нагрузки распределением материала. Технический результат достигается способом изготовления трехмерной высокопрочной волокнистой композитной детали с изотропным распределением волокон с зависимым от нагрузки распределением материала, выполненной из жестких высокомодульных волокон и полимерной матрицы, который включает приготовление волокон путем разрыхления волокон с высвобождением их из пучков волокон, кип или текстильных структур. Смешение волокон после разрыхления с связующим волокном, причем массовая доля связующих волокон во всей массе волокон после смешения составляет 5 мас.% или менее 5 мас.%. Контролируемое всасывание и/или вдувание разрыхленных высвобожденных волокон на трехмерную воздухопроницаемую полуформу с контуром этой стороны детали. Предварительное отверждение волокнистой преформы во флокирующей камере. Перенос волокнистой преформы в пресс-форму с формой контура воздухопроницаемой полуформы детали. Приведение в контакт с жидким полимерным материалом. Отверждение волокнистой преформы прессованием с образованием детали. 2 н. и 11 з.п. ф-лы, 1 ил., 1 пр.

1. Способ изготовления трехмерной высокопрочной волокнистой композитной детали с изотропным распределением волокон с зависимым от нагрузки распределением материала, выполненной из жестких высокомодульных волокон и полимерной матрицы, включающий следующие стадии в указанном порядке:

- приготовление (1, 2, 3) волокон путем разрыхления волокон с высвобождением их из пучков волокон, кип или текстильных структур;

- смешение волокон после разрыхления по меньшей мере с одним связующим волокном, причем массовая доля связующих волокон во всей массе волокон после смешения составляет 5 мас.% или менее 5 мас.%;

- согласованно контролируемое всасывание и/или вдувание (6) разрыхленных высвобожденных волокон на трехмерную воздухопроницаемую полуформу (5) с контуром этой стороны детали;

- предварительное отверждение волокнистой преформы во флокирующей камере (4);

- перенос волокнистой преформы (7) в пресс-форму (11) с формой контура воздухопроницаемой полуформы (5) детали;

- приведение (10) в контакт по меньшей мере с одним жидким полимерным материалом;

- отверждение волокнистой преформы прессованием (11) с образованием детали.

2. Способ по п.1, отличающийся тем, что в качестве указанных жестких высокомодульных волокон применяют стеклянные волокна или углеродные волокна.

3. Способ по п.1 или 2, отличающийся тем, что волокна размещают на поверхности указанной трехмерной воздухопроницаемой формы (5) во время всасывания и/или вдувания (6) таким образом, что покрытие из волокон имеет однородный удельный вес в расчете на единицу площади по всей поверхности.

4. Способ по п.1, отличающийся тем, что волокна размещают на поверхности указанной трехмерной воздухопроницаемой формы (5) во время всасывания и/или вдувания (6) таким образом, что покрытие из волокон имеет локально различные удельные веса в расчете на единицу площади.

5. Способ по п.1, отличающийся тем, что связующие волокна активируют нагретым воздухом для предварительного отверждения волокнистой преформы (7).

6. Способ по п.1, отличающийся тем, что перенос указанной волокнистой преформы (7) в пресс-форму (11) выполняют с помощью транспортирующего лотка (4), в котором волокнистая преформа удерживается посредством вакуума.

7. Способ по п.1, отличающийся тем, что на одну или обе поверхности волокнистой преформы (7) наносят пучки однонаправленных волокон и/или ткани.

8. Способ по п.1, отличающийся тем, что в качестве указанных связующих волокон применяют термопластичный полиуретан (PUR), сополимер полиамида или сополимер сложного полиэфира.

9. Способ по п.1, отличающийся тем, что в качестве указанных связующих волокон применяют двухкомпонентные волокна с материалами оболочки из термопластичного PUR, сополимера полиамида или сополимера сложного полиэфира.

10. Способ по п.1, отличающийся тем, что в качестве матричных материалов применяют смолы, которые являются жидкими в состоянии нанесения и выполнены из одного из материалов, таких как эпоксидная смола, полиуретановая смола, сложнополиэфирная смола или литьевой полиамид.

11. Способ по п.1, отличающийся тем, что указанную смолу напыляют на одну или обе стороны указанной волокнистой преформы.

12. Способ по п.1, отличающийся тем, что указанную смолу впрыскивают через сопла на стороне формы в спрессованную волокнистую преформу в закрытой пресс-форме.

13. Трехмерная высокопрочная волокнистая композитная деталь с изотропным распределением волокон, изготовленная по любому из пп. 1-12, включающая от 25 до 70 мас.% высокопрочных высокомодульных волокон, до 5 мас.% материала связующих волокон, и от 25 до 70 мас.% термореактивной или термопластичной матрицы.

| US 6610229 B1, 26.08.2003 | |||

| US 5192387 A, 09.03.1993 | |||

| US 5229052 A1, 20.07.1993 | |||

| Способ получения армированных пластиков | 1977 |

|

SU1166667A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ ИЗДЕЛИЙ ИЗ СЛОИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2005 |

|

RU2309044C1 |

Авторы

Даты

2019-05-21—Публикация

2016-01-06—Подача