Изобретение относится к способу получения метилметакрилата путем непосредственной окислительной этерификации метакролеина, а также к получению метакролеина.

Метилметакрилат в больших объемах используют для синтеза полимеров и сополимеров с другими способными к полимеризации соединениями. Кроме того, метилметакрилат является важным структурным элементом различных особых сложных эфиров на основе метакриловой кислоты, получаемых путем переэтерификации соответствующим спиртом.

Указанные обстоятельства обусловливают значительную заинтерессованность в разработке максимально простого, экономичного и экологически безопасного способа получения данного исходного продукта.

В настоящее время метилметакрилат преимущественно получают из цианистоводородной кислоты и ацетона, причем в качестве центрального промежуточного продукта образуется ацетонциангидрин. Недостатком указанной технологии является образование чрезвычайно больших количеств сульфата аммония, переработка которого связана с весьма значительными расходами. В соответствующей патентной литературе описаны и реализованы в промышленном масштабе другие методы получения метилметакрилата, основанные на использовании иных сырьевых материалов, нежели ацетонциангидрин. Так, например, в настоящее время в качестве эдуктов используют также исходные материалы на основе соединений с четырьмя атомами углерода, в частности, таких как изобутилен или трет-бутанол, которые на нескольких технологических стадиях превращают в целевые производные метакриловой кислоты.

При этом в общем случае на первой стадии изобутилен или mpem-бутанол окисляют в метакролеин, который затем окисляют кислородом, превращая в метакриловую кислоту. Полученную метакриловую кислоту на последующей стадии превращают с метанол в метилметакрилат. Подобная технология подробно описана, в частности, в Ullmann's Encyclopedia of Industrial Chemistry 2012, издательство Wiley-VCH Verlag GmbH & Co. KGaA, Вейнгейм, Methacrylic Acid and Derivatives, DOI: 10.1002/14356007.a16_441.pub2, а также в обзоре Trends and Future of Monomer-MMA Technologies, SUMITOMO KAGAKU 2004-II.

В соответствии с одним из вариантов указанных выше методов синтеза вместо исходного структурного элемента с четырьмя атомами углерода, например, изобутилена, можно использовать также этилен, который сначалаподвергают превращению с синтез-газом, получая пропионовый альдегид, который затем превращают с формальдегидом в метакролеин. Полученный метакролеин в газовой фазе на гетерогенном катализаторе посредством воздуха окисляют в метакриловую кислоту, которую этерифицируют метанолом, получая метилметакрилат (Ullmann's Encyclopedia of Industrial Chemistry 2012, Methacrylic Acid from Ethylene, и Trends and Future of Monomer-MMA Technologies, SUMITOMO KAGAKU 2004-II). Фирма BASF начиная с 1990 года реализует данную технологию на установке для получения метакриловой кислоты, производственная мощность которой составляет 40000 т/год. Согласно цитируемому обзору SUMITOMO речь при этом идет о технологии, разработанной фирмой BASF для специфических потребностей, в связи с чем использование подобной технологии для получения больших количеств метилметакрилата в общем случае было бы проблематичным.

В соответствии с другой технологией метилметакрилат получают путем газофазного окисления изобутилена или трет-бутанола на гетерогенном катализаторе кислородом воздуха до метакролеина и последующей окислительной этерификации метакролеина с использованием метанола. Данная технология, разработанная фирмой ASAHI, описана, в частности, в патентах США US 5,969,178 и US 7,012,039. Данная технология приводится также в обзоре SUMITOMO, в котором подробно рассмотрены ее недостатки, к которым прежде всего относится высокое потребление энергии, в частности, обусловленное осуществлением технологического процесса без избыточного давления.

Кроме того, к недостаткам всех указанных выше технологических процессов относятся, в частности, относительно невысокие выходы, а также значительные потери на стадиях окисления вследствие образования диоксида углерода и в общем случае побочных продуктов, что обусловливает необходимость осуществления стадии дорогостоящего выделения целевого продукта. Так, например, для всех технологических процессов, осуществляемых с использование в качестве исходных продуктов изобутилена или эквивалентых ему соединений с четырьмя атомами углерода, в частности, трет-бутанола или метил-трет-бутилового эфира, выходы на стадии выполняемого на гетерогенной каталитической системе газофазного окисления составляют менее 90%, в то время как указанные в соответствующей литературе выходы при получении метакролеина из изобутилена составляют менее 85% (смотри, например, таблицу 5 в Ullmann's Encyclopedia и цитированный выше обзор SUMITOMO). Газофазный процесс протекает при невысоких абсолютных давлениях, составляющих от 1 до 2 бар, причем содержание целевого продукта в образующемся технологическом газе не превышает примерный диапазон от 4 до 6% об.. В соответствии с этим выделение целевого продукта из инертного балластного газа является энергетически дорогостоящим процессом, связанным с потреблением больших количеств энергии для охлаждения и водяного пара для многоступенчатой дистилляционной переработки.

При получении метилметакрилата известными до последнего времени методами образуются относительно большие количества подлежащих дорогостоящему устранению отходов, в частности, отходящих газов или сточных вод.

Кроме того, для реализации некоторых из описанных выше методов необходимо использовать чрезвычайно сложные, а, следовательно, дорогостоящие установки, что связано с высокими капиталовложениями и повышенными эксплуатационными расходами.

Указанные недостатки подробно рассмотрены в цитированной выше обзорной публикации SUMITOMO, которую следует считать относящейся к настоящему изобретению ссылкой.

Кроме того, в китайском патенте CN 101074192 описан способ получения метилметакрилата, в соответствии с которым сначала из пропионового альдегида и формальдегида при температуре от 40 до 45°С и времени реакции от 30 до 100 минут получают метакролеин, который затем окисляют метанолом до метилметакрилата. Аналогичная технология описана также в статье Юхао Ли и других ʺSynthesis of methacrolein by condensation of propionaldehyde with forMALdehydeʺ, опубликованной в Advance Materials Research Vols. 396-398 (2012), cc. 1094-1097. Авторы этой публикации настоятельно рекомендуют отказаться от использования повышенной температуры или избыточного давления. Недостатком соответствующей технологии является высокое потребление используемых для катализа кислоты и амина. Вследствие этого образуются большие количества побочных продуктов, поскольку в указанных выше условиях происходит деструкция значительной части амина. Одной из обусловливающих деактивирование катализатора побочных реакций является реакция Эшвайлера-Кларка, которая сопровождается образованием метилированного третичного амина, не способного катализировать реакцию Манниха (смотри патент США US 4,408,079, с. 2, строка 15 и следующие). Так, например, из диметиламина образуется триметиламин.

В случае описываемого Ли синтеза, который реализуют при нормальном или близком к нормальному давлении и использовании значительных стехиометрических количеств основного катализатора, происходит интенсивная дезактивация катализатора, что в конечном итоге исключает возможность экономичного осуществления технологического процесса. Следствием этого являются высокие издержки, что, в свою очередь, обусловливает относительно низкую рентабельность описанного в публикации Ли метода. Другим существенным недостатком обоих указанных методов является большая длительность реакции, обусловленная тем, что ее осуществляют без избыточного давления.

В европейском патенте ЕР 0890569 описан способ получения метилметакрилата путем непосредственной окислительной этерификации метакролеина метанолом. Обязательным условием осуществления описываемой в данном патенте окислительной этерификации является низкое содержание воды в метакролеине, составляющее менее 2% масс., предпочтительно менее 1% масс.. Приведенные в примерах превращения выполняют лишь при содержании воды менее 0,8% масс.. Кроме того, согласно цитируемому патенту важным требованием является низкое общее содержание примесей. В связи с этим используемый согласно цитируемому изобретению метакролеин получают посредством газофазного окисления изобутилена кислородом и подвергают последующему дорогостоящему обезвоживанию в колонне.

В европейском патенте ЕР 0092097 и немецком патенте DE 2855504 предлагается альтернативный способ синтеза метакролеина в жидкой фазе. В соответствии с данным способом пропионовый альдегид подвергают превращению с формальдегидом. Однако при этом образуется большое количество воды, что обусловливает непригодность получаемого этим альтернативным способом метакролеина для окислительной этерификации в метилметакрилат, выполняемой в соответствии с цитированным выше европейским патентом ЕР 0890569, без предварительной стадии дорогостоящей очистки метакролеина. Помимо высокого водосодержания недостаток указанного альтернативного способа состоит в том, что используемые в соответствии ним эдукты, а также побочные продукты, например, димерный метакролеин, потенциально способны снижать выход при окислительной этерификации, соответственно оказывать на нее вредное воздействие. Так, например, получаемый согласно немецкому патенту DE 2855504 продукт содержит более 5% масс. альдольного побочного продукта, который мог бы создавать помехи для окислительной этерификации и потребовал бы обязательного выполнения дорогостоящей очистки метакролеина.

С учетом изложенного выше уровня техники в основу настоящего изобретения была положена задача предложить технически усовершенствованный способ получения метилметакрилата, который не страдает присущими уровню техники недостатками.

В частности, должна быть обеспечена возможность получения метилметакрилата при пониженном потреблении энергии. Кроме того, должна быть обеспечена чрезвычайно высокая экологическая безопасность способа, то есть образование производственных отходов в незначительных количествах. Первоочередная задача изобретения состояла в повышении общего выхода метилметакрилата в пересчете на исходные материалы, что может быть достигнуто, например, путем надлежащего выбора и комбинирования отдельных реакционных стадий с высокой селективностью образования целевых продуктов.

Кроме того, способ должен включать как можно меньшее количество технологических стадий, подлежащих простой и воспроизводимой реализации.

Наряду с этим должна быть обеспечена возможность осуществления способа на относительно простых и экономичных установках. Создание соответствующих установок не должно требовать высоких капитальных затрат. При этом установки должны отличаться простотой технического обслуживания и не должны требовать высоких эксплуатационных расходов.

Другие конкретно не указанные задачи вытекают из контекста последующего описания и формулы изобретения.

Указанные выше, а также другие конкретно не указанные задачи настоящего изобретения, вытекающие из его описания, решаются благодаря способу, отличительные признаки которого приведены в пункте 1 формулы изобретения. Целесообразные варианты осуществления предлагаемого в изобретении способа получения метилметакрилата представлены в соответствующих зависимых пунктах 2-18.

Таким образом, объектом настоящего изобретения является способ получения метилметакрилата, который включает следующие стадии:

A) получение метакролеина из пропионового альдегида и формальдегида, и

B) превращение полученного на стадии А) метакролеина по реакции окислительной этерификации в метилметакрилат,

причем способ отличается тем, что стадии А) и В) реализуют в жидкой фазе под давлением от 2 до 100 бар, причем стадию В) реализуют в присутствии содержащего благородный металл гетерогенного катализатора, включающего металлы и/или оксиды металлов.

Итак, непредвиденным образом удалось предложить способ получения метилметакрилата, который не обладает присущими уровню техники недостатками. При этом неожиданно обнаружено, что в отличие от уровня техники стадии А) и В) можно комбинировать друг с другом без необходимости осуществления дорогостоящей промежуточной очистки, соответственно обезвоживания метакролеина, и при этом с высокими выходами получать метилметакрилат.

Метилметакрилат, в частности, можно получать при пониженном потреблении энергии. Кроме того, предлагаемый в изобретении способ можно осуществлять с чрезвычайно высокой экологической безопасностью, причем образуются относительно незначительные количества отходов и существенно возрастает атомная эффективность.

В частности, в соответствии с предлагаемым в изобретении способом отсутствует необходимость подачи к реакционной смеси на стадиях А) и В) дополнительной воды и ее последующего выделения, что в целом способствует сокращению реакционных объемов и потоков.

Кроме того, предлагаемый в изобретении способ можно осуществлять на относительно немногих стадиях, подлежащих простой и воспроизводимой реализации с более высокими выходами в расчете на единицу объема и единицу времени.

Вместе с тем способ характеризуется чрезвычайно низким расходом катализатора, в частности, органического основания, в расчете на тонну получаемого метилметакрилата.

Кроме того, способ можно осуществлять на относительно простых и экономичных установках. Создание подобных установок не требует значительных капитальных затрат. При этом установки отличаются простотой технического обслуживания и не требуют высоких эксплуатационных расходов.

В этой связи следует констатировать, что количество и объемы обратных потоков существенно сокращены по сравнению с уровнем техники.

Кроме того, образующиеся побочные продукты можно чрезвычайно просто выделять из реакционных смесей, что позволяет осуществлять предлагаемый в изобретении способ с высоким общим выходом без необходимости реализации операции дорогостоящей очистки.

Стадия А)

Предлагаемый в изобретении способ включает получение метакролеина. Пригодные методы получения метакролеина известны специалистам и приведены в соответствующих обзорах, например, в Ullmann's Encyclopedia of Industrial Chemistry 2012, издательство Wiley-VCH Verlag GmbH & Co. KGaA, Вейнгейм, Acrolein and Methacrolein, DOI: 10.1002/14356007.a01_149.pub2.

Первой стадией предлагаемого в изобретении способа является превращение пропионового альдегида с формалином (соответственно раствором формальдегида) в метакролеин.

Особенно пригодными являются методы получения метакролеина, в соответствии с которыми общее количество воды, соответственно водяного пара, отдельно добавляемых во время осуществления этих методов, составляет не более 100% мол., предпочтительно не более 50% мол., особенно предпочтительно не более 30% мол., наиболее предпочтительно не более 10% мол. соответственно в пересчете на метакролеин. Наиболее пригодными являются методы получения метакролеина, в соответствии с которыми воду не добавляют к реакционной смеси отдельно ни на одной из реакционных стадий. Исключением является вводимая вместе с реагентами и/или катализаторами вода, а также образующаяся реакционная вода.

Однако согласно настоящему изобретению неожиданно было обнаружено, что содержание воды меньше вышеуказанного, соответственно составляющее до 5% масс., почти не мешает осуществлению окислительной этерификации, то есть реализации стадии В) предлагаемого в изобретении способа. С учетом цитированного выше уровня техники то обстоятельство, что синтез метакролеина из пропионового альдегида и формальдегида можно комбинировать с окислительной этерификацией и при этом отказаться даже от факультативно выполняемого на стадии А) обезвоживания, является особенно неожиданным.

Достигаемое в результате альдольной конденсации, соответственно конденсации по Манниху, превращение не является критичным параметром. Однако предпочтительными являются методы, которые отличаются высоким выходом и незначительным образованием побочных продуктов.

Таким образом, предпочтительному осуществлению подлежат реакции, селективность которых составляет по меньшей мере 80%, предпочтительно по меньшей мере 90%, особенно предпочтительно по меньшей мере 92% соответственно в пересчете на количество исходного пропионового альдегида.

Кроме того, предпочтительными являются реакции, которые характеризуются высоким выходом и высокими степенями превращения при однократном пропускании исходных соединений через реакционную зону. Выход и превращения в предпочтительных реакциях составляют по меньшей мере 80%, предпочтительно по меньшей мере 90%, особенно предпочтительно по меньшей мере 92% в пересчете на количество исходного пропионового альдегида.

Кроме того, молярное отношение пропионового альдегида к формальдегиду на стадии А) предпочтительно может находиться в диапазоне от 2:1 до 1:2, особенно предпочтительно от 1,5:1 до 1:1,5, в частности, предпочтительно от 1,1:1 до 1:1,1. Еще более предпочтительным является эквимолярное отношение пропионового альдегида к формальдегиду. Благодаря этому может быть исключена необходимость выделения и рециркуляции пропионового альдегида и/или формальдегида из полученной на стадии А) смеси, в особенности при высоких степенях превращения этих соединений.

Для превращения пропионового альдегида с формальдегидом в общем случае используют катализаторы, причем известны разные каталитические системы, которые обеспечивают высокий выход метакролеина при высокой селективности его образования.

Предпочтительные методы получения метакролеина из пропионового альдегида и формальдегида описаны, в частности, в патенте США US 7,141,702, немецком патенте DE 3213681 А1, патентах США US 4,408,079 и US 2,848,499, японских патентах JP 4173757А (JP 19900300135) и JP 3069420 В2, а также в европейском патенте ЕР 0317909 А2, которые включены в настоящее описание в качестве соответствующих ссылок.

Превращение пропионового альдегида с формальдегидом выполняют в присутствии кислоты, как правило, в присутствии неорганической кислоты, органической монокарбоновой, дикарбоновой или поликарбоновой кислоты, предпочтительно монокарбоновой кислоты, в частности, алифатической монокарбоновой кислоты.

В качестве карбоновых кислот в целесообразном варианте используют алифатические монокарбоновые кислоты с 1-10 атомами углерода, предпочтительно с 2-4 атомами углерода, или дикарбоновые и поликарбоновые кислоты с 2-10 атомами углерода, предпочтительно с 2-4 или 2-6 атомами углерода. Под дикарбоновыми и поликарбоновыми кислотами подразумевают ароматические, арилалифатические и предпочтительно алифатические карбоновые кислоты. Пригодными являются например, уксусная кислота, пропионовая кислота, метоксиуксусная кислота, н-масляная кислота, изомасляная кислота, щавелевая кислота, янтарная кислота, винная кислота, глутаровая кислота, адипиновая кислота, малеиновая кислота и фумаровая кислота. В принципе можно использовать также другие органические кислоты, однако с учетом стоимости подобных кислот их использование как правило является менее целесообразным. В качестве неорганической кислоты как правило используют серную кислоту или фосфорную кислоту. Можно использовать также смеси кислот.

Для превращения пропионового альдегида и формальдегида особенно предпочтительно используют по меньшей мере одну органическую кислоту, особенно предпочтительно уксусную кислоту.

Количество кислоты составляет от 0,1 до 20% мол., преимущественно от 0,5 до 10% мол., предпочтительно от 1 до 5% мол. соответственно в пересчете на пропионовый альдегид.

Превращение пропионового альдегида с формальдегидом осуществляют в присутствии органических оснований, предпочтительно аминов, особенно предпочтительно вторичных аминов. В качестве аминов предпочтительно можно использовать соединения формулы R1R2NH, в которой остатки R1 и R2 одинаковые или разные и соответственно означают алкил с 1-10 атомами углерода, предпочтительно с 1-8 атомами углерода, в частности, с 1-4 атомами углерода, который может быть замещен одной или двумя группами простого эфира, гидроксильными группами, вторичными аминогруппами или третичными аминогруппами, аралкил с 7-12 атомами углерода или циклоалкил с 5-7 атомами углерода, причем остатки R1 и R2 совместно с соседним атомом азота могут образовывать также гетероциклическое, предпочтительно 5-7-членное кольцо, которое дополнительно может содержать другой атом азота и/или атом кислорода и может быть замещено гидроксиалкильными или алкильными группами с 1-4 атомами углерода.

К пригодным аминам относятся, например, диметиламин, диэтиламин, метилэтиламин, метилпропиламин, дипропиламин, дибутиламин, диизопропиламин, диизобутиламин, метилизопропиламин, метилизобутиламин, метил-втор-бутиламин, метил(2-метилпентил)амин, метил(2-этилгексил)-амин, пирролидин, пиперидин, морфолин, N-метилпиперазин, N-гидрокси-этилпиперазин, пиперазин, гексаметиленимин, диэтаноламин, метилэтаноламин, метилциклогексиламин, метилциклопентиламин, дихлоргексиламин или соответствующие смеси.

Кроме того, возможен вариант, согласно которому по меньшей мере один из используемых аминов не содержит гидроксильную группу. Максимальное количество аминов по меньшей мере с одной гидроксильной группой особенно предпочтительно составляет 50% масс., предпочтительно 30% масс., особенно предпочтительно 10% масс. соответственно в пересчете на массу используемых аминов.

Количество органического основания, предпочтительно вторичного амина, составляет от 0,1 и 20% мол., преимущественно от 0,5 до 10% мол., предпочтительно от 1 до 5% мол. соответственно в пересчете на пропионовый альдегид.

Отношение эквивалентов амина к кислоте предпочтительно выбирают таким образом, чтобы показатель рН реакционной смеси до реакции находился в диапазоне от 2,5 до 9.

Кроме того, возможен вариант, в соответствии с которым молярное отношение кислоты к органическому основанию, предпочтительно амину, находится в диапазоне от 20:1 до 1:20, предпочтительно от 10:1 до 1:10, особенно предпочтительно от 5:1 до 1:5, в частности, предпочтительно от 2:1 до 1:2.

Температура превращения пропионового альдегида с формальдегидом на выходе из реакционной зоны составляет от 100 до 300°С, преимущественно от 130 до 250°С, предпочтительно от 140 до 220°С, в частности, от 150 до 210°С.

Давление реакции находится в диапазоне от 2 до 300 бар, предпочтительно от 5 до 250 бар, особенно предпочтительно от 10 до 200 бар, преимущественно от 15 до 150 бар, предпочтительно от 20 до 100 бар, в частности, от 40 до 80 бар. Давление и температуру устанавливают таким образом, чтобы превращение всегда происходило в температурной области ниже температуры кипения реакционной смеси (то есть реакция должна протекать в жидкой фазе).

Все приведенные в настоящем описании значения давления указаны в бар (абсолютных).

Максимальное время пребывания, соответственно время реакции, предпочтительно составляет 25 минут, в целесообразном варианте от 0,01 до 25 минут, преимущественно от 0,015 до 10 минут, предпочтительно от 0,03 до 2 минут. Время пребывания, соответственно время реакции, особенно предпочтительно составляет от 0,1 до 300 секунд, в частности, предпочтительно от 1 до 30 секунд. В случае если время пребывания составляет менее 10 минут, в качестве реактора предпочтительно используют трубчатый реактор. При этом под временем пребывания подразумевают промежуток времени, в течение которого происходит превращение реакционной смеси. В течение времени пребывания все компоненты находятся под давлением и при температуре, которые соответствуют давлению и температуре реакции, в связи с чем время пребывания может быть рассчитано как разность между моментом смешения компонентов и моментом снятия давления. Под моментом снятия давления подразумевают момент преобразования давления смеси от давления реакции до давления, составляющего менее 5 бар.

Помимо воды реакционные смеси могут содержать также органические растворители, например, пропанол, диоксан, тетрагидрофуран или меток-сиэтанол.

Кроме того, превращение пропионового альдегида с формальдегидом в метакролеин на стадии А) можно осуществлять в присутствии метанола, содержание которого в пересчете на раствор формальдегида предпочтительно составляет по меньшей мере 0,1% масс., преимущественно по меньшей мере 0,2% масс., особенно предпочтительно по меньшей мере 0,5% масс.. Несмотря на подобные высокие концентрации метанола благодаря предлагаемому в изобретении специфическому осуществлению реакции на последующей стадии В) можно отказаться от дорогостоящего выделения метанола на стадии приготовления раствора формальдегида и/или очистки метакролеина.

Согласно особому варианту осуществления изобретения формальдегид и пропионовый альдегид можно смешивать друг с другом, прежде чем установить давление и/или температуру этих эдуктов до соответствующих реакционных значений.

Реакцию можно осуществлять путем выдерживания смеси пропионового альдегида, амина, формальдегида и целесообразно воды, кислоты и/или основания в течение времени реакции при температуре и давлении реакции.

В предпочтительном варианте осуществления изобретения смесь формальдегида с пропионовым альдегидом (целесообразно эквимолярную смесь) можно нагревать в теплообменнике до необходимой температуры реакции, а затем направлять в трубчатый реактор. На входе в реактор в указанную смесь можно впрыскивать раствор катализатора (раствор вторичного амина и кислоты целесообразно в воде), который при необходимости также нагревают посредством теплообменника до температуры реакции. Начинающая реакция, сопровождаемая высоким экзотермическим эффектом, обусловливает дополнительное нагревание реакционной смеси. Давление, при котором протекает реакция, поддерживают предпочтительно посредством установленного на выходе из реактора редукционного клапана на таком уровне, чтобы реакционная смесь во время реакции оставалась в жидком состоянии также и при высоких температурах в реакторе. По завершении превращения давление реакционной смеси может быть снижено до атмосферного, и реакционная смесь может быть подвергнута переработке. При получении метакролеина из пропионового альдегида и формальдегида реакционную смесь предпочтительно подают в колонну, в которой ее отпаривают водяным паром. Метакролеин вместе с водой выводят из верхней части колонны. Соответствующую смесь конденсируют, а затем разделяют в фазовом сепараторе на верхнюю и нижнюю фазы. Верхнюю фазу, которая содержит метакролеин, подвергают окислительной этерификации на стадии В), получая метилметакрилат. Нижняя фаза главным образом состоит из воды. По меньшей мере часть нижней фазы предпочтительно можно возвращать в колонну для удаления растворенного в ней остаточного метакролеина.

Водный раствор катализатора можно выводить из куба колонны вместе с образующейся во время реакции водой и водой, присутствующей в растворе формальдегида. При использовании незначительных количеств амина и/или кислоты рециркуляция катализатора оказалась бы экономически неоправданной, в связи с чем кубовую жидкость на стадии дальнейшей переработки можно отбрасывать.

Однако при высоких концентрациях амина и/или кислоты в кубовом отборе можно выполнять также частичное дистилляционное выделение воды и возвращение раствора катализатора в реактор. Кроме того, кубовый отбор можно разделять на два частичных потока, один из которых содержит воду в количестве, соответствующем количеству воды, образующейся при реакции и введенной с исходными веществами. Данный частичный поток выводят из дистилляционной колонны, в то время как другой частичный поток возвращают в реактор. Водный формальдегид и пропионовый альдегид можно также по отдельности подогревать и подавать в реактор.

Используемый для получения метакролеина пропионовый альдегид можно синтезировать промышленными методами. Пропионовый альдегид предпочтительно можно получать путем превращения этилена с монооксидом углерода и водородом. Реализуемая при этом в общем случае реакция гидроформилирования общеизвестна и описана в литературе, например, в Kirk-Othmer Encyclopedia of Chemical Technology, издательство John Wiley & Sons, Inc., OXO Process, а также Franke и другие, Applied Hydro-formylation, dx.doi.org/10.1021/cr3001803, Chem. Rev. 2012, 112, 5675-5732, причем указанные публикации включены в настоящее описание в качестве соответствующих ссылок.

В общем случае для указанного гидроформилирования используют катализаторы. К предпочтительным катализаторам относятся, в частности, соединения, содержащий родий, иридий, палладий и/или кобальт, причем особенно предпочтительным является родий.

Согласно особому варианту осуществления синтеза для катализа можно использовать, в частности, комплексы, которые в качестве лиганда включают по меньшей мере одно фосфорсодержащее соединение. Предпочтительные фосфорсодержащие соединения содержат ароматические группы и по меньшей мере один атом фосфора, особенно предпочтительно два атома фосфора. К фосфорсодержащим соединениям относятся, в частности, фосфины, фосфиты, фосфиниты и фосфониты. Примерами фосфинов являются трифенилфосфин, трис(п-толил)фосфин, трис(м-толил)фосфин, трис(о-толил)фосфин, трис(п-метоксифенил)фосфин, трис(п-диметиламинофенил)фосфин, трициклогексилфосфин, трициклопентил-фосфин, триэтилфосфин, три(1-нафтил)фосфин, трибензилфосфин, три-н-бутилфосфин и три-трет-бутилфосфин. Примерами фосфитов являются три метилфосфит, триэтилфосфит, три-н-пропилфосфит, триизопропилфосфит, три-н-бутилфосфит, триизобутилфосфит, три-трет-бутилфосфит, трис(2-этилгексил)фосфит, трифенилфосфит, трис(2,4-ди-трет-бутилфенил)фосфит, трис(2-трет-бутил-4-метоксифенил)фосфит, трис(2-трет-бутил-4-метилфенил)фосфит и трис(п-крезил)фосфит. Примерами фосфонитов являются метилдиэтоксифосфин, фенилдиметоксифосфин, фенилдифеноксифосфин, 2-фенокси-2Ндибенз[с,е][1,2]оксафосфорин и соответствующие производные, в которых атомы водорода полностью или частично заменены алкильными и/или арильными остатками или атомами галогенов. Обычно используемыми фосфинитными лигандами являются дифенил(фенокси)фосфин и его производные, а именно дифенил(метокси)фосфин и дифенил(этокси)фосфин.

Используемые для гидроформилирования катализаторы и лиганды приведены, например в международных заявках WO 2010/030339 А1 и WO 2008/071508 А1, европейском патенте ЕР 982314 В1, а также в международных заявках WO 2008/012128 А1, WO 2008/006633 А1, WO 2007/036424 А1, WO 2007/028660 А1 и WO 2005/090276 А1, причем указанные публикации, включая описанные в них катализаторы и лиганды, следует считать ссылками, относящимися к настоящему изобретению. Приведенные в этих публикациях условия реакции также включены в настоящую заявку в качестве ссылки.

Монооксид углерода и водород обычно используют для гидроформилирования этилена в виде смеси, называемой синтез-газом. Состав используемого для гидроформилирования синтез-газа можно варьировать в широких пределах. Молярное отношение монооксида углерода к водороду как правило составляет от 2:1 до 1:2 и, в частности, находится в примерном диапазоне от 45:55 до 50:50.

Температура реакции гидроформилирования в общем случае находится в примерном интервале от 50 до 200°С, предпочтительно от 60 до 190°С, в частности, от 90 до 190°С. Превращение предпочтительно осуществляют под давлением, находящимся в примерном интервале от 5 до 700 бар, предпочтительно от 10 до 200 бар, в частности, от 15 до 60 бар. Давление реакции можно варьировать в зависимости от активности используемого для гидроформилирования катализатора.

Пригодные для гидроформилирования реакционные устройства, выдерживающие высокие давления, известны специалистам. К ним относятся реакторы, обычно используемые для осуществления реакций между газом и жидкостью, например, реакторы с циркуляцией газа, барботажные колонны и так далее, которые при необходимости могут быть разделены посредством внутренних устройств.

Другие предпочтительные варианты осуществления реакции гидроформилирования приведены, в частности, в европейском патенте ЕР 1294668 В1, включенном в настоящее описание в качестве соответствующей ссылки.

Согласно особенно предпочтительному варианту метакролеин можно получать из пропионового альдегида и формальдегида, осуществляя две следующие реакции: синтез пропионового альдегида путем превращения этилена, монооксида углерода и водорода и последующее непосредственное превращение полученного продукта с формальдегидом. Данный способ подробно описан в Deshpande и другие, Biphasic catalysis for а selective oxo-Mannich tandem synthesis of methacrolein, Journal of Molecular Catalysis A: Chemical 211 (2004) 49-53, doi:10.1016/j.molcata.2003.10.010, и патенте США US 7,141,702 B2, причем указанные публикации включены в настоящее описание в качестве соответствующих ссылок.

Стадия В)

Согласно изобретению полученный на стадии А) метакролеин путем непосредственной окислительной этерификации превращают в метилметакрилат.

Под непосредственной окислительной этерификацией в соответствии с настоящим изобретением подразумевают процесс превращения метакролеина в метилметакрилат, протекающий в присутствии метанола и окислительного агента, предпочтительно кислорода, непосредственно, то есть без образования значительных количеств метакриловой кислоты.

В отличие от этого, например, в соответствии с технологией фирмы BASF метакролеин сначала окисляют до метакриловой кислоты, который на последующей реакционной стадии этерифицируют метанолом, превращая в метилметакрилат.

В соответствии с технологией фирмы BASF метанол, содержащийся в исходном формальдегиде для его стабилизации или по технологическим причинам, может способствовать образованию небольших количеств метилметакрилата также в процессе окисления метакролеина. Однако образующийся при этом метилметакрилат не может быть экономичным методом выделен из возвращаемого метакролеина и в выбранных технологических условиях в общем случае разлагается, а, следовательно, присутствие в формальдегиде метанола обусловливает снижение выхода метилметакрилата. Для решения данной проблемы формальдегид следует подвергать дорогостоящему освобождению от метанола. В качестве альтернативы метилметакрилат, который содержится в подлежащей рециркуляции смеси, можно выделять на соответствующей стадии очистки, однако оба технических решения связаны со значительными издержками, которые не окупаются по причине относительно незначительных количеств выделяемого метилметакрилата.

При окислении метакролеина на стадии В) предлагаемого в изобретении способа по реакции окислительной этерификации в общем случае образуется не более 30% масс., предпочтительно не более 15% масс., особенно предпочтительно не более 5% масс. метакриловой кислоты.

Окислительную этерификацию осуществляют посредством окислителя, в качестве которого предпочтительно используют кислород. По экономическим причинам в качестве окислителя предпочтительно можно использовать воздух, который может содержать кислород в варьируемых количествах, некритичных для настоящего изобретения.

Кроме того, для осуществления реакции на стадии В) используют по меньшей мере один гетерогенный катализатор, селективно ускоряющий указанную выше реакцию окисления. Пригодные катализаторы хорошо известны специалистам и описаны, например, европейских патентах ЕР 0857512 А1, ЕР 1393800 А1, ЕР 2177267 А1 и ЕР 2210664 А1, причем указанные публикации, включая описанные в них катализаторы, следует считать ссылками, относящимися к настоящему изобретению. Приведенные в этих публикациях условия реакции также включены в настоящую заявку в качестве ссылки.

Гетерогенные катализаторы окисления предпочтительно содержат по меньшей мере один благородный металл и/или по меньшей мере один оксид металла. При этом предпочтительными являются катализаторы окисления, содержащие золото, палладий, рутений, родий и/или серебро. Особенно предпочтительными являются катализаторы окисления, содержащие золото и/или палладий.

К катализаторам, пригодным для осуществления предлагаемого в изобретении способа, относятся, в частности, палладиевые катализаторы, которые предпочтительно содержат палладий и свинец и которые в общем случае используют на носителе.

Кроме того, палладиевый катализатор может содержать также по меньшей мере одно соединение, выбранное из группы, включающей соединение щелочного металла и соединение щелочно-земельного металла. Палладиевый катализатор предпочтительном содержит от 0,01 до 30% масс., более предпочтительно от 0,01 до 5% масс. по меньшей мере одного соединения, выбранного из группы, включающей соединение щелочного металла и соединение щелочно-земельного металла.

Соединение щелочного металла и/или соединение щелочно-земельного металла можно вводить в катализатор методом, предусматривающим добавление такого соединения к раствору, содержащему соединение палладия и/или соединение свинца, и последующую обработку этим раствором носителя, причем в результате подобной обработки соединение щелочного металла и/или соединение щелочно-земельного металла вместе с соединением палладия и/или соединением свинца адсорбируется на носителе или прилипает к носителю. В качестве альтернативы для приготовления катализатора можно использовать носитель, который содержит нанесенное на него соединение щелочного металла и/или соединение щелочно-земельного металла. Вместо использования носителя к превращаемой на стадии В) реакционной смеси можно добавлять раствор, содержащий соединение щелочного металла и/или соединение щелочно-земельного металла.

Количество находящегося на носителе палладия не подлежит какому-либо особому ограничению, однако оно предпочтительно составляет от 0,1 до 20% масс., более предпочтительно от 1 до 10% масс. соответственно в пересчете на массу носителя. Количество находящегося на носителе свинца не подлежит какому-либо особому ограничению, однако оно предпочтительно составляет от 0,05 до 17% масс., более предпочтительно от 0,45 до 8,5% масс. соответственно в пересчете на массу носителя. Атомное отношение палладия к свинцу предпочтительно находится в диапазоне от 3:0,7 до 3:1,3, более предпочтительно от 3:0,9 до 3:1,1.

Недостаток описанных выше палладиевых катализаторов состоит в том, что содержащийся в них свинец обычно может оказывать негативное воздействие на окружающую среду, что требует выполнения дорогостоящей обработки сточных вод с целью выделения остатков свинца.

В альтернативном варианте осуществления изобретения для окислительной этерификации используют катализатор, который содержит минимально возможное количество свинца. В соответствии с этим окислительную этерификацию на стадии В) можно осуществлять с использованием катализатора, содержание свинца в котором предпочтительно составляет максимум 20% масс., предпочтительно максимум 10% масс., особенно

предпочтительно максимум 5% масс., еще более предпочтительно максимум 2% масс., наиболее предпочтительно максимум 1% масс. Согласно особенно предпочтительному варианту осуществления изобретения на стадии В) используют катализатор, который предпочтительно содержит максимум 1,5% масс., предпочтительно максимум 1% масс., особенно предпочтительно максимум 0,5% масс., более предпочтительно максимум 0,2% масс., наиболее предпочтительно максимум 0,1% масс. свинца. Кроме того, на стадии В) можно использовать катализатор, в котором отсутствует свинец в поддающемся определению количестве.

Кроме того, окислительную этерификацию на стадии В) можно осуществлять, используя катализатор, который содержит один или более металлов, выбранных из группы, включающей золото, палладий, рутений, родий и/или серебро. Указанные металлы предпочтительно ультратонко распределены на носителе, то есть находятся на нем в виде наночастиц. Средний диаметр частиц указанного металла предпочтительно составляет максимум 20 нм, предпочтительно максимум 10 нм, особенно предпочтительно максимум 5 нм, причем речь идет о среднечисловых значениях, определяемых методом просвечивающей электронной микроскопии. Средний диаметр вычисляют путем усреднения диаметра ста частиц, выбранных из 120 частиц, причем десять наиболее крупных частиц и десять наименее крупных частиц из этих 120 частиц при расчете не учитывают. Гетерогенный катализатор окисления, используемый для окислительной этерификации на стадии В), содержит один или более ультратонко распределенных металлов со средним размером частиц менее 20 нм, выбранных из группы, включающей золото, палладий, рутений, родий и серебро.

Помимо частиц золота, палладия, рутения, родия и/или серебра предпочтительный катализатор может содержать другие каталитически активные компоненты. К другим каталитически активным компонентам катализатора относятся, в частности, магний, скандий, иттрий, лантан, другие лантаниды с порядковыми номерами от 58 до 71, титан, цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, марганец, рений, железо, осмий, кобальт, иридий, никель, платина, медь, цинк, кадмий, алюминий, галлий, индий, таллий, германий, олово, свинец, сурьма и висмут, которые соответственно могут присутствовать в металлической и/или окисленной форме (например, в виде соответствующих оксидов, гидроксидов или солей). Указанные другие каталитически активные компоненты находятся в виде частиц, средний диаметр которых преимущественно составляет максимум 20 нм, предпочтительно максимум 10 нм, особенно предпочтительно максимум 5 нм. При этом частицы золота, палладия, рутения, родия и/или серебра и частицы других каталитически активных компонентов могут находиться на носителе вместе или раздельно, в частности, в легированной или нелегированнной форме. Частицы золота, палладия, рутения, родия и/или серебра предпочтительно содержат другие каталитически активные компоненты.

Количество каталитически активных частиц катализатора можно варьировать в широких пределах. Количество каталитически активных частиц предпочтительно находится в примерном диапазоне от 0,01 до 20 масс.ч., особенно предпочтительно от 0,1 до 10 масс.ч. соответственно на 100 масс.ч. катализатора.

В случае если помимо частиц золота катализатор содержит другие элементы в качестве каталитически активных компонентов, атомное отношение золота к суммарному количеству других элементов может находиться в диапазоне от 1:0,001 до 1:1000, предпочтительно от 1:0,01 до 1:100, особенно предпочтительно от 1:0,1 до 1:10, в частности, предпочтительно от 1:0,2 до 1:5.

Кроме того, окислительную этерификацию на стадии В) можно осуществлять с использованием никельсодержащего катализатора. Никельсодержащие катализаторы предпочтительно включают определенные количества благородного металла, предпочтительно золота. Никельсодержащие катализаторы предпочтительно содержат оксид никеля, используемый в комбинации с никелем, палладием, платиной, рутением, золотом, серебром и/или медью. Атомное отношение NiOx к (NiOx+X) предпочтительно находится в диапазоне от 0,20:1 до 0,99:1, предпочтительно от 0,30:1 до 0,90:1, особенно предпочтительно от 0,50:1 до 0,90:1, причем X выбран из группы, включающей никель, палладий, платину, рутений, золото, серебро и/или медь, и причем X особенно предпочтительно означает золото. При этом NiOx в указанной формуле означает оксид, в то время как X означает элемент, находящийся в металлической форме.

Под оксидом никеля (NiOx) подразумевают, например, Ni2O, NiO, NiO2, Ni3O4 или Ni2O3.

При этом оксид никеля и другие компоненты, в частности, металлические компоненты, например, никель, палладий, платину, рутений, золото, серебро и/или медь, предпочтительно можно использовать в виде наночастиц с размерами в диапазоне от 2 до 15 нм, предпочтительно от 2 до 10 нм, особенно предпочтительно от 2 до 6 нм (речь при этом идет о среднечисловых значениях, определенных, как указано выше, методом просвечивающей электронной микроскопии). Наночастицы предпочтительно фиксируют на носителе.

Описанные выше катализаторы в общем случае наносят на носитель, причем к пригодным носителям относятся оксиды металлов (например, диоксид кремния, оксид алюминия, оксид титана, оксид циркония или оксид магния), смешанные оксиды (например, диоксид кремния-оксид алюминия, диоксид титана-диоксид кремния или диоксид кремния-оксид магния), цеолиты (например, ZSM-5), мезопористые силикаты (например, МСМ-41), природные минералы (например, глина, диатомовая земля или пемза), а также углеродные материалы (например, активированный уголь или графит). Предпочтительному использованию подлежат неорганические носители на основе оксидов.

Особенно целесообразным является использование неорганического носителя на основе оксидов, содержащих кремний, литий, натрий, калий, магний, кальций, скандий, иттрий, лантан, другие лантаниды с порядковыми номерами от 58 до 71, титан, цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, марганец, рений, железо, рутений, осмий, кобальт, родий, иридий, никель, платину, палладий, медь, серебро, цинк, кадмий, бор, алюминий, галлий, индий, таллий, германий, олово, свинец, сурьму, висмут и/или теллур.

Предпочтительный носитель на основе оксидов содержит оксид кремния в качестве основного компонента и один или несколько компонентов, выбранных из группы, включающей литий, натрий, калий, магний, кальций, скандий, иттрий, лантан, другие лантаниды с порядковыми номерами от 58 до 71, титан, цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, марганец, железо, кобальт, никель, медь, серебро, цинк, кадмий, алюминий, галлий, индий, таллий, германий, олово, свинец, сурьму и висмут.

Какие-либо особые ограничения в отношении метода изготовления указанных выше неорганических носителей на основе оксидов отсутствуют, причем для этой цели можно использовать любую известную технологию. Речь при этом идет, например, о пропитке, сопреципитации, ионном обмене, газофазном осаждении, смешивании или гидротермальном синтезе.

Предпочтительному использованию подлежит пористый носитель. Как правило удельная поверхность подобного носителя по БЭТ особенно предпочтительно составляет по меньшей мере 50 м2/г, предпочтительно по меньшей мере 100 м2/г.

Методы снабжения носителя каталитически активными компонентами не подлежат каким-либо особым ограничениям. Пригодными методами, в частности, являются сопреципитация, осадительная коагуляция, пропитка или парофазное осаждение.

Указанные выше катализаторы на основе золота и/или оксида никеля более предпочтительны по сравнению с палладиевыми катализаторами. Никельсодержащие и золотосодержащие катализаторы предпочтительно могут быть приготовлены в форме, характеризующейся отсутствием свинца.

В предпочтительном варианте осуществления изобретения содержание воды в реакционной смеси, подвергаемой окислительной этерификации на стадии В), преимущественно составляет максимум 10% масс., предпочтительно максимум 5% масс..

Для обеспечения подобных низких содержаний воды при необходимости можно использовать аппарат для разделения фаз, причем содержание воды в фазе метакролеина можно изменять путем варьирования температуры. В соответствии с этим реакционную смесь, полученную в результате превращения формальдегида с пропионовым альдегидом, предпочтительно охлаждают до температуры, при которой содержание воды в фазе метакролеина устанавливается на указанном выше уровне. Температура в аппарате для разделения фаз предпочтительно может быть установлена в интервале от 0 до 50°С, предпочтительно от 5 до 30°С, особенно предпочтительно от 10 до 25°С. Однако при особенно высоком водосодержании, составляющем более 10% масс., воду необходимо отделять для того, чтобы можно было значительно повысить выход в расчете на единицу объема и единицу времени. При содержании воды более 5% масс. посредством отделения воды до ее содержания менее 5% масс. может быть реализовано небольшое повышение выхода метилметакрилата.

Согласно изобретению неожиданно обнаружено также, что вопреки характерному для уровня техники предвзятому мнению высокие выходы метилметакрилата в расчете на единицу объема и единицу времени могут быть реализованы и в случае присутствия остаточных количеств эдуктов или побочных продуктов со стадии А). Так, например, пропионовый альдегид, формальдегид и димерный метакролеин превращаются в метилпропионат, метилформиат и сложный метиловый эфир окисленного димерного метакролеина. При этом указанные компоненты нарушают общий технологический процесс лишь в том отношении, что они превращаются в указанные побочные продукты. Таким образом, метилметакрилат неожиданно образуется с очень высоким общим выходом, причем указанные побочные продукты могут быть легко выделены на стадии переработки метилметакрилата.

Согласно изобретению содержание метакролеина в реакционной смеси, используемой на стадии В) для окислительной этерификации, предпочтительно составляет по меньшей мере 5% масс., предпочтительно по меньшей мере 15% масс., особенно предпочтительно по меньшей мере 25% масс.

Кроме того, окислительную этерификацию на стадии В) предпочтительно можно осуществлять при молярном отношении метанола к метакролеину в диапазоне от 1:1 до 50:1, особенно предпочтительно от 1,5:1 до 25:1, в частности, предпочтительно от 2:1 до 10:1.

Количество подлежащего использованию катализатора варьируют в зависимости от состава исходной смеси и типа катализатора, а также от условий реакции, методов ее осуществления и так далее. В случае если катализатор находится в виде суспензии, его предпочтительно используют в количестве от 0,01 до 0,5 кг/л в пересчете на реакционный раствор.

Окислительную этерификацию можно осуществлять любым обычным методом, например, жидкофазным методом или методом орошения слоя. Например, можно использовать любые известные реакторы, в частности, барботажный реактор колонного типа, трубчатый реактор с воздушным потоком или реактор с мешалкой.

Давление, при котором осуществляют соответствующее превращение, можно варьировать в широких пределах. Неожиданных преимуществ можно достичь, если давление реакции находится в диапазоне от 2 до 100 бар, предпочтительно от 3 до 80 бар, более предпочтительно от 4 до 50 бар, особенно предпочтительно от 5 до 20 бар.

Путем добавления по меньшей мере одного соединения с основным характером, предпочтительно выбранного из группы, включающей соединение щелочного металла и/или соединение щелочно-земельного металла, например, оксид, гидроксид, карбонат, карбоксилат и так далее, показатель рН реакционной системы предпочтительно следует устанавливать в диапазоне от 5 до 9, особенно предпочтительно от 6,5 до 8.

Окислительную этерификацию на стадии В) предпочтительно можно осуществлять в температурном интервале от 10°С до 200°С, особенно предпочтительно от 40 до 150°С, в частности, предпочтительно от 60 до 120°С.

Время реакции или время пребывания варьируют в зависимости от других условий реакции, однако оно предпочтительно находится в диапазоне от 10 минут до 48 часов, предпочтительно от 30 минут до 24 часов, особенно предпочтительно от 45 минут до 2 часов.

Дополнительная информация относительно осуществления окислительной этерификации на стадии В) с целью синтеза метилметакрилата содержится, в частности, в патенте США US 4,249,019 и немецком патенте DE 3018071 А1.

В результате реализуемой в указанных выше условиях окислительной этерификации получают реакционную смесь, которая в качестве основного продукта реакции содержит метилметакрилат. Помимо метилметакрилата полученная реакционная смесь содержит также непревращенный метакролеин, непревращенный метанол и небольшие количества воды и метакриловой кислоты в качестве побочных продуктов. Кроме того, реакционная смесь содержит следы других побочных продуктов, в частности, диметакролеина и так далее.

Для получения чистого метилметакрилата синтезированный на стадии В) продукт реакции можно перерабатывать известными методами. Так, например, реакционная смесь, образующаяся в результате окислительной этерификации на стадии В), сначала может быть подвергнута дистилляционной переработке.

Согласно предпочтительному варианту осуществления изобретения указанную реакционную смесь можно подавать в дистиляционную колонну, предпочтительно в ее среднюю часть, причем азеотропную смесь метакролеина с метанолом в общем случае можно выводить из верхней части дистиляционной колонны.

Из куба дистиляционной колонны выводят смесь, содержащую жидкий метилметакрилат, метанол, воду и побочные продукты. Указанную жидкую смесь подвергают выполняемой обычным методом очистке. В общем случае узел подобной очистки может включать по меньшей мере один дистиллятор, предпочтительно два или более дистиллятора, предназначенные для выделения высококипящих и низкокипящих компонентов.

В соответствии с настоящим изобретением какие-либо особые ограничения в отношении типа дистиляционной колонны, предпочтительно используемой для переработки получаемой в результате окислительной этерификации реакционной смеси, отсутствуют, причем для этой цели можно использовать любую обычную дистиляционную колонну, например, тарельчатую или насадочную дистиляционную колонну.

Однако поскольку вводимые в дистиляционную колонну метакролеин, метилметакрилат и метакриловая кислота являются легко полимеризующимися соединениями, предпочтительной является конструкция дистилляционной колонны, которая исключает возможность ее забивки продуктами полимеризации и/или позволяет легко удалять продукты полимеризации. Примерами подобных дистиляционных колонн являются тарельчатые колонны, оснащенные сетчатыми тарелками, каскадными тарелками, решетчатыми провальными тарелками, рифлеными тарелками и другими тарелками указанного типа, а также насадочные колонны с равномерным заполнением насадочным материалом (например, насадкой Mellapak фирмы Sulzer) или нерегулярным заполнением насадочным материалом (например, кольцами Raschig Superring фирмы Raschig).

В соответствии с предлагаемым в изобретении способом температуру дистилляции в дистиляционной колонне, предпочтительно используемой для переработки полученной в результате окислительной этерификации реакционной смеси, варьируют в зависимости от давления дистилляции, состава перерабатываемой в дистиляционной колонне жидкости, числа тарелок и так далее. Однако для минимизации образования упомянутых выше продуктов полимеризации, а также высококипящих соединений, обусловливающего уменьшение выхода метакролеина или метилметакрилата, дистилляцию предпочтительно следует выполнять при возможно более низкой температуре. При этом температура дистилляции не должна быть слишком низкой, иначе могут возникать проблемы. Проблемы могут возникать также, например, в случае выбора слишком низкого давления дистилляции. Это может потребовать использования дистиляционной колонны слишком большого, а, следовательно, неэкономичного размера. Кроме того, для концентрирования газовой фазы в верхней части дистиляционной колонны может понадобиться использование охлаждающего средства. Температура дистилляции или температура жидкости в дистиляционной колонне предпочтительно находится в интервале от 20 до 100°С, особенно предпочтительно от 40 до 85°С. Давление дистилляции определяется ее температурой.

Как указано выше, метакролеин, метилметакрилат и при необходимости также способные к полимеризации побочные соединения, например, метакриловую кислоту, с целью выделения продукта окислительной этерификации, содержащегося в смеси метанола с метакролеином и смеси метилметакрилата с водой, можно направлять в дистиляционную колонну.

В связи со склонностью указанных выше соединений к полимеризации в процесс предпочтительно добавляют один или несколько ингибиторов полимеризации. Ингибиторы полимеризации, например, гидрохиноны, эфиры гидрохинона, в частности, монометиловый эфир гидрохинона или ди-трет-бутилпирокатехин, а также фенотиазин, N,N'-(дифенил)-п-фенилен-диамин, 4-гидрокси-2,2,6,6-тетраметилпиперидин-1-оксил, п-фениленди-амин, метиленовый синий или пространственно затрудненные фенолы, хорошо известны специалистам. Указанные соединения, которые в общем случае являются коммерчески доступными продуктами, можно использовать по отдельности или в виде смесей. Эффект стабилизаторов в большинстве случаев заключается в том, что они выполняют функцию акцепторов образующихся при полимеризации свободных радикалов. Другие подробности, касающиеся ингибиторов полимеризации, приведены в специальной литературе, в частности, в справочнике  Chemie (издатели J. Falbe, M. Regitz), Штутгарт, Нью-Йорк, 10-е издание (1996) (ключевое слово «Антиоксиданты»), который следует считать соответствующей ссылкой.

Chemie (издатели J. Falbe, M. Regitz), Штутгарт, Нью-Йорк, 10-е издание (1996) (ключевое слово «Антиоксиданты»), который следует считать соответствующей ссылкой.

В качестве ингибиторов полимеризации прежде всего предпочтительно используют фенолы. Особенно неожиданных преимуществ можно достичь в случае использования монометилового эфира гидрохинона. Количество используемых по отдельности или в виде смеси ингибиторов в общем случае может составлять от 0,001 до 0,5% масс. в пересчете на массу совокупного состава.

Стадии А) и В) предпочтительно реализуют в непрерывном режиме. При этом длительную и постоянную подачу эдуктов на установку для осуществления предлагаемого в изобретению способа и отбор продуктов синтеза из указанной установки выполняют в течение любого временного промежутка. Однако данный временной промежуток можно прерывать для выполнения технического обслуживания и ремонта.

Кроме того, реакционный объем на стадии А) может быть меньше реакционного объема на стадии В). При этом под «реакционными объемами» подразумевают объемы на стадии А) и стадии В), в которых исходные эдукты в жидкой фазе при повышенном давлении соответствующей реакции превращаются в конечные продукты.

В предпочтительном варианте осуществления изобретения отношение реакционного объема на стадии А) к реакционному объему на стадии В) находится в диапазоне от 1:1000 до 1:100, предпочтительно от 1:800 до 1:200, особенно предпочтительно от 1:500 до 1:300.

Так, например, в случае функционирующей в непрерывном режиме производственной установки типичным реакционным объемом для реализации стадии А) может являться трубчатый реактор (реактор с пучком труб) емкостью от 0,1 до 0,5 м3, а для реализации стадии В) трубчатый реактор (реактор с пучком труб) емкостью от 10 до 15 м3 или непрерывный реактор с мешалкой емкостью от 50 до 100 м3, без ограничения указанными выше параметрами.

Благодаря использованию предлагаемого в изобретении способа неожиданно удается значительно сократить подлежащий сжатию объем, в частности, газовый объем, по сравнению с обычными способами, в соответствии с которыми окисляют соединения с четырьмя атомами углерода, например, изобутилен.

В соответствии с предлагаемым в изобретении способом, предусматривающим комбинирование реакционных стадий А) и В), дополнительное добавление воды к реакционной смеси (то есть сверх уже содержащегося в реагентах количества воды) не требуется ни на одной из указанных отдельных стадий. Данное обстоятельство обусловливает решающее преимущество настоящего изобретения по сравнению с уровнем техники, поскольку дополнительная подача воды приводит к увеличению числа реакционных потоков, соответственно количества необходимых устройств, и как правило требует выделения воды из соответствующих целевых продуктов, что, в свою очередь, связано с затратой дополнительной энергии и дополнительными расходами. Таким образом, предлагаемый в изобретении способ способствует сокращению реакционных объемов и общего количества потоков.

В соответствии с разработанным фирмой Asahi способом (смотри патенты США US 5,969,178 и US 7,012,039), например, во время газофазного окисления С4-компонента необходимо осуществлять добавление и последующее выделение сверхстехиометрических количеств воды. До сих пор известные методы, предусматривающие получение метакролеина из этилена с промежуточным образованием пропионового альдегида, последующее окисление метакролеина до метакриловой кислоты и этерификацию полученной метакриловой кислоты до метилметакрилата, также требуют добавления сверхстехиометрических количеств воды на стадии газофазного окисления метакролеина до метакриловой кислоты, что необходимо для длительного сохранения активности катализатора окисления.

Таким образом, согласно предлагаемому в изобретении способу, предусматривающему комбинирование реакционных стадий А) и В), общее количество воды, отдельно добавляемой во время осуществления реакции, составляет не более 100% мол., предпочтительно не более 50% мол., особенно предпочтительно не более 30% мол., еще более предпочтительно не более 10% мол. соответственно в пересчете на метакролеин. Согласно особенно предпочтительному варианту осуществления предлагаемого в изобретении способа воду к реакционной смеси отдельно не добавляют ни во время реализации стадии А), ни во время реализации стадии В). Исключением из этого правила является реакционная вода, а также вода, добавляемая на стадии переработки.

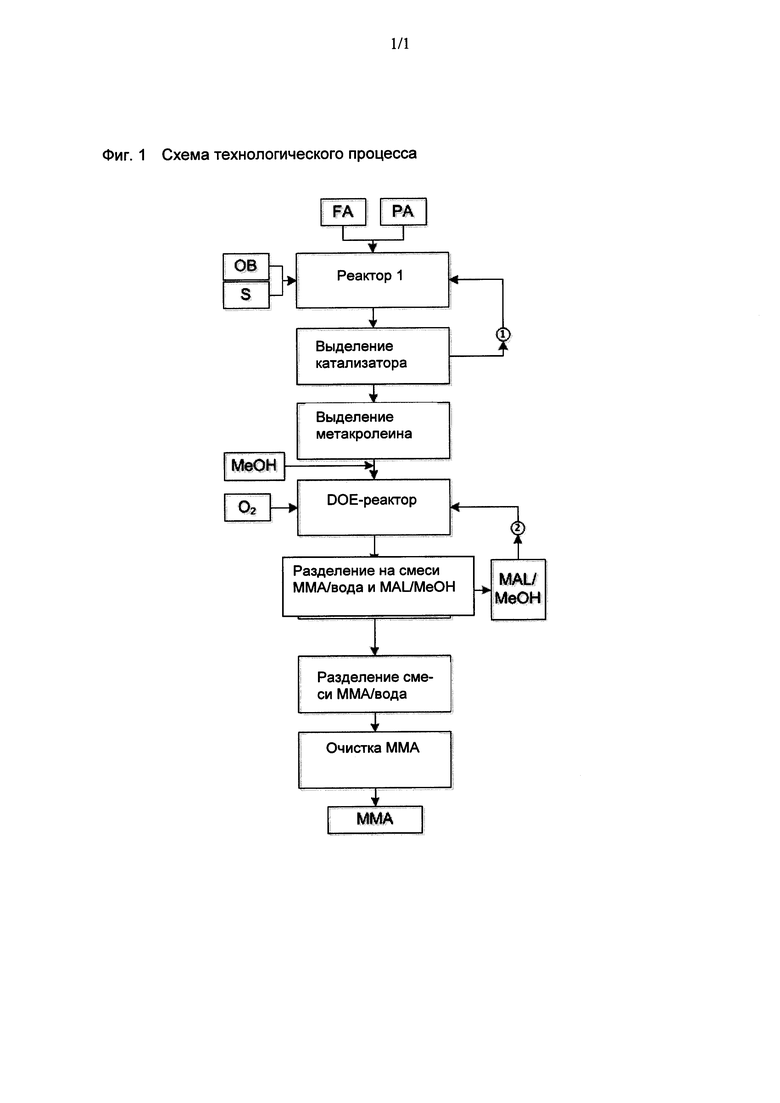

На фиг. 1 схематически показан пример осуществления предлагаемого в изобретении способа, который ни коим образом не ограничивает объем изобретения.

В реактор 1 подают формальдегид (FA) и пропионовый альдегид (РА) в виде предварительно приготовленной смеси или в виде отдельных компонентов, а также органическое основание (ОВ) и кислотный катализатор (S) в виде предварительно приготовленной смеси или в виде отдельных компонентов. После альдольной конденсации и выделения катализатора осуществляют выделение метакролеина (MAL). Катализатор можно возвращать в реактор 1 в виде потока (1). Метакролеин (MAL) и метанол (МеОН) подают в реактор для окислительной этерификации (DOE-реактор). В DOE-реактор направляют также кислородсодержащий газ (О2). Азеотропную смесь непревращенного в DOE-реакторе метакролеина с метанолом (MAL/MeOH) отделяют от смеси метилметакрилата с водой (ММА/вода) и в виде потока (2) возвращают в DOE-реактор. Затем выполняют разделение смеси ММА/вода и последующую очистку сырого ММА.

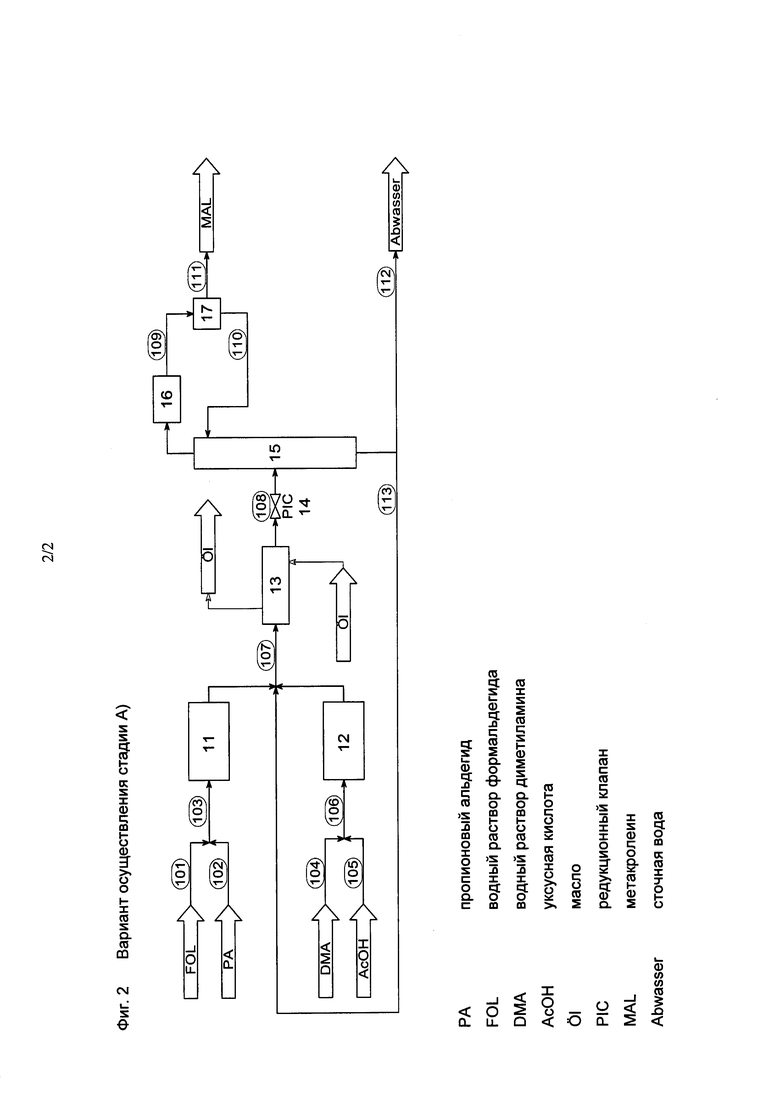

На фиг. 2 показана установка, которую можно использовать для выполняемого на стадии А) превращения формальдегида с пропионовым альдегидом в метакролеин. Водный раствор формальдегида (101) смешивают с пропионовым альдегидом (102) и смесь направляют в подогреватель (11) в виде потока (103). Диметиламин (40-процентный водный раствор) (104) смешивают с уксусной кислотой (105) и смесь направляют в подогреватель (12) в виде потока (106). Подогреватели (11) и (12) эксплуатируют по мере надобности. Смесь выходящих из подогревателей (11) и (12) потоков направляют в трубчатый реактор (13) в виде общего потока (107). Трубчатый реактор (13) посредством масляной бани нагревают до температуры реакции. Выходящую из трубчатого реактора смесь (108) с целью снятия давления пропускают через редукционный клапан (14) и подают в колонну (15). Кубовый отбор колонны (15) разделяют на две части в соотношении 50/50, одну из которых присоединяют к потоку (107) и возвращают в реактор (13), тогда как другую часть в виде потока отработанной воды (112) устраняют. Выходящий из верхней части колонны (15) поток сжижают в конденсаторе (16) и в виде потока (109) направляют в аппарат для разделения фаз (17). Обогащенную метакролеином фазу (111) выводят из аппарата (17) в качестве продукта стадии А) и направляют на показанную на фиг. 3 установку для непосредственной окислительной этерификации, причем при необходимости можно выполнять сушку потока (111) посредством азеотропной перегонки (на фиг. 2 сушка не показана). Водную фазу, выходящую из аппарата для разделения фаз (17), возвращают в колонну (15) в виде потока (110).

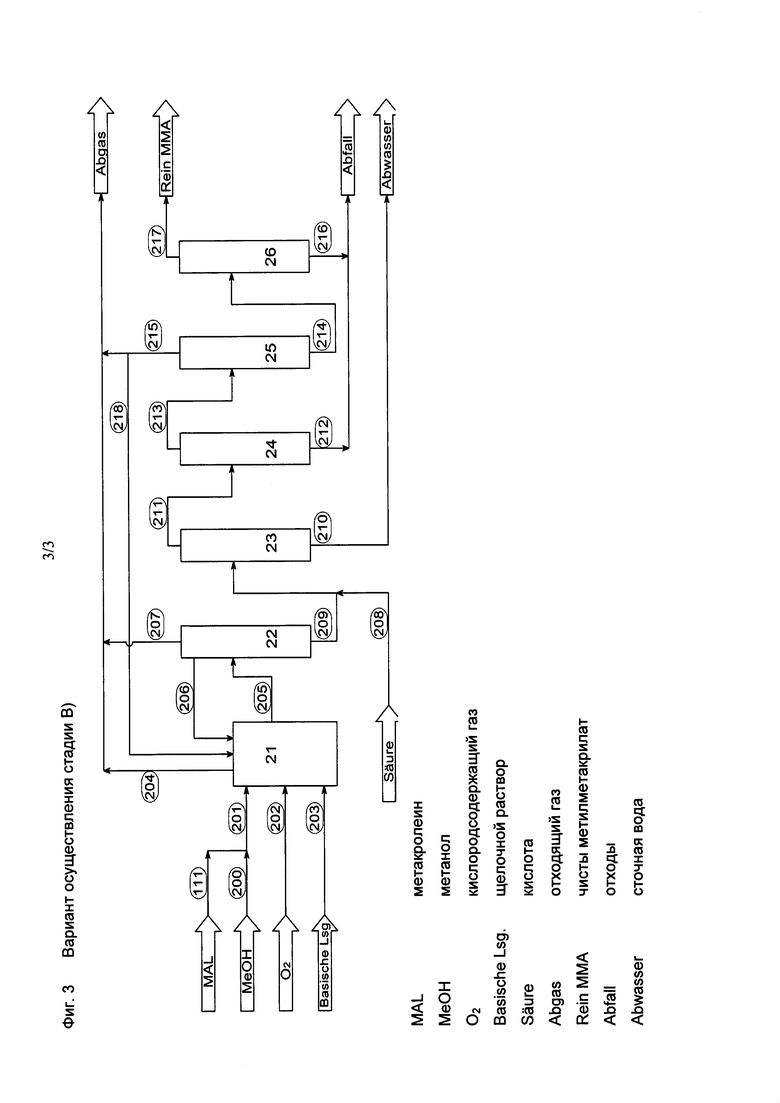

На фиг. 3 показана установка, которую можно использовать для получения метилметакрилата (ММА) из метакролеина (MAL) на стадии непосредственной окислительной этерификации В). Метанол (МеОН) подают на установку по питающему трубопроводу (200), соединенному с трубопроводом (111), по которому поступает отбираемый со стадии А) метакролеин. В реактор (21), который содержит пригодный для непосредственной окислительной этерификации катализатор, по питающему трубопроводу (202) подают воздух (или кислородсодержащую газовую смесь), а также по питающему трубопроводу (203) подают предназначенный для корректировки показателя рН состав с основным характером, предпочтительно содержащий метанол и NaOH. Вспомогательное оборудование, в частности, насосы, нагревательные элементы, теплообменники и конденсаторы, на фиг. 3 не показаны. При необходимости можно использовать также несколько последовательно соединенных друг с другом реакторов (21) (на фиг. 3 данный вариант не показан).

Отходящие газы выводят из реактора (21) по трубопроводу (204) и пропускают через устройство для промывки отходящих газов, причем по меньшей мере часть метанола, метилметакрилата и метакролеина можно конденсировать в одном или нескольких конденсаторах и возвращать в реактор (21) (не показано на фиг. 3).

Полученную в реакторе (21) реакционную смесь по трубопроводу (205) направляют в дистилляционную колонну (22), метакролеин (или содержащую метакролеин смесь) из которой по трубопроводу (206) возвращают в реактор (21). Выделяемые из реакционной смеси газы и другие низкокипящие компоненты можно отбирать из верхней части дистилляционной колонны (22) и по трубопроводу (207) направлять в линию отходящих газов (204). Смесь, отбираемая по трубопроводу (209) из куба дистилляционной колонны (22), содержит главным образом метилметакрилат, в котором может присутствовать метанол, метакриловая кислота, метакрилат натрия и другие компоненты.

В линию (209) по питающему трубопроводу (208) можно подавать хранящуюся в соответствующем сборнике кислоту или содержащую кислоту смесь, например, водную серную кислоту. Образующуюся при этом смесь направляют в устройство (23) для разделения смесей типа вода/масло, которое, например, может включать центрифугу, где ее разделяют на водную и органическую фазы. При этом можно использовать несколько паралельно соединенных одинаковых устройств для разделения смесей типа вода/масло, которые при необходимости можно экслуатировать поочередно. Водную фазу из устройства (23) по трубопроводу (210) можно направлять в систему обработки сточных вод, в то время как органическую фазу по трубопроводу (211) подают в дистилляционную колонну (24) для выделения высококипящих компонентов. Из куба дистилляционной колонны (24) по трубопроводу (212) можно отбирать высококипящие компоненты (например, метакриловую кислоту) и направлять их на дальнейшую переработку. Сырой метилметакрилат отбирают из верхней части дистилляционной колонны (24) по трубопроводу (213) и направляют в колонну (25). Низкокипящие компоненты (например, метанол и метакролеин) можно отбирать по трубопроводу (215) из верхней части колонны (25) и возвращать по трубопроводу (218) в реактор (21), причем часть отбираемых низкокипящих компонентов можно направлять в линию отходящих газов (204). Из куба колонны (25) по трубопроводу (214) можно отбирать очищенный метилметакрилат и направлять его в последнюю колонну (26) для очистки метилметакрилата. Из верхней части колонны (26) по трубопроводу (217) отбирают чистый метилметакрилат, в то время как остаточные высококипящие компоненты можно отбирать из куба этой колонны по трубопроводу (216) и направлять на дальнейшую переработку или возвращать в место перед колонной (24) (не показано на фиг. 3).

Перечень позиций на чертежах

Фиг. 1

ОВ органическое основание

S кислота

МеО метанол

О2 кислородсодержащий газ

ММА метилметакрилат

FA водный раствор формальдегида (формалин)

РА пропионовый альдегид

MAL метакролеин

DOE непосредственная окислительная этерификация

➀ рециркуляция катализатора

➁ рециркуляция метакролеина/метанола

Фиг. 2

FOL водный раствор формальдегида (формалин)

РА пропионовый альдегид

DMA водный раствор диметиламина

АсОН уксусная кислота

MAL метакролеин

Abwasser сточная вода

11 теплообменник (подогреватель)

12 теплообменник (подогреватель)

13 реактор (трубчатый реактор)

14 редукционный клапан

15 дистилляционная колонна для выделения метакролеина

16 конденсатор

17 аппарат для разделения фаз

101 линия подачи водного раствора формальдегида

102 линия подачи пропионового альдегида

103 трубопровод к теплообменнику

104 линия подачи диметиламина (40-процентного водного раствора)

105 линия подачи уксусной кислоты

106 трубопровод к теплообменнику

107 трубопровод к реактору

108 линия подачи смеси продуктов в колонну

109 трубопровод для конденсата

110 возвращаемый в колонну поток

111 линия подачи метакролеина на стадию В)

112 трубопровод для отработанной воды

113 рециркуляция кубового отбора

Фиг. 3

MAL метакролеин

О2 кислородсодержащий газ

ММА метилметакрилат

Basische Lsg щелочной раствор

Abgas отходящий газ

Rein ММА чистый метилметакрилат

Abfall отходы Abwasser сточная вода

Säure кислота

21 реактор

22 выделение метакролеина

23 разделение смеси вода/масло

24 выделение высококипящих продуктов

25 выделение низкокипящих продуктов

26 тонкая очистка метилметакрилата

111 метакролеин со стадии А)

200 линия подачи метанола

201 линия подачи метакролеина/метанола

202 линия подачи кислородсодержащего газа

203 линия подачи щелочного состава

204 поток отходящих газов

205 поток продуктов к колонне 22

206 рециркуляция метакролеина

207 поток отходящих газов

208 линия подачи кислоты

209 поток продуктов к устройству для разделения смеси вода/масло

210 отбор водной фазы

211 поток продуктов к колонне 24

212 отбор высококипящих продуктов

213 поток продуктов к колонне 25

214 поток продуктов к колонне 26

215 отбор низкокипящих продуктов

216 кубовый отбор

217 линия чистого метилметакрилата

218 рециркуляция низкокипящих продуктов

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения и не ограничивают его объема.

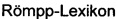

Пример 1

На показанной на фиг. 2 установке пропионовый альдегид (ПА) подвергают непрерывному превращению с формальдегидом с использованием ди-метиламина (DMA) и уксусной кислоты (АсОН). Предварительно гомогенно перемешивают 251 г/ч пропионового альдегида и 349 г/ч 37-процентного раствора формальдегида (молярное отношение 1:1). В подогреватель (12) подают 18,7 г/ч раствора катализатора, содержащего 24,8% диметиламина и 37,9% уксусной кислоты. Перед объединением оба потока нагревают до температуры 170°С. Нагретые потоки объединяют в Т-образном смесителе, непосредственно соединенном с проточным трубчатым реактором (трубой диметром 1/16 дюйма и длиной 4,2 м). Реактор термостатируют посредством масляной бани с температурой 180°С, время пребывания составляет 10 секунд, давление в трубчатом реакторе 70 бар. Для снятия давление реакционную смесь после выхода из трубчатого реактора пропускают через редукционный клапан (14) и направляют в колонну (15). 335 г/ч кубового отбора возвращают в реактор (13), 370 г/ч кубового отбора устраняют в качестве отработанной воды. После сжижения головного потока в конденсаторе (16) и разделения фаз в аппарате (17) из указанного аппарата в качестве продукта (111) выгружают обогащенную метакролеином фазу с содержанием метакролеина 96,5%, а также водную фазу, которую возвращают в колонну (15). Превращение составляет 99,9%, выход метакролеина составляет 98,1% в пересчете на пропионовый альдегид. Остаточное водосодержание метакролеина, используемого в примерах 2-4, составляет 1,7% масс.

Пример 2

Катализатор 1 (0,9% Au - 1,1% NiO на SiO2-Al2O3-MgO) получают в соответствии с примером 1 из европейского патента ЕР 2210664 А1. При этом раствор 375 г нитрата алюминия (нонагидрата), 256 г нитрата магния (гексагидрата) и 54 г 60-процентной азотной кислоты в 500 мл воды при 15°С по каплям добавляют к двум килограммам раствора силиказоля с размером частиц от 10 до 20 нм (продукта Snowdex N-30 фирмы Nissan Chemical Industries, содержание SiO2 30% масс.). Смесь перемешивают в течение 24 часов при 50°С, затем охлаждают до комнатной температуры, подвергают распылительной сушке при 130°С и прокаливанию при температуре от 300 до 600°С, общая длительность которого составляет 10 часов. 30 г полученного носителя SiO2-Al2O2-MgO суспендируют в 100 мл воды и суспензию нагревают до 90°С. После 15-минутной выдержки при 90°С полученную суспензию добавляют к раствору 1,64 г нитрата никеля (гексагидрата) и 530 мг золотой кислоты (HAuCl4) в 100 мл воды. После 30-минутного перемешивания при 90°С смесь охлаждают и выделяют твердое вещество, которое при 20°С трижды, соответственно по пять минут перемешивают со 100 мл свежей воды, а затем отфильтровывают. Катализатор в течение 10 часов сушат при 105°С и в течение 5 часов прокаливают на воздухе при 450°С. Полученный, как указано выше, фиолетовый порошок согласно результатам анализа методом ICP (масс-спекторметрии с индуктивно связанной плазмой) содержит 1,1% никеля и 0,9% золота. Средний размер наночастиц золота согласно данным просвечивающей электронной микроскопии составляет менее 5 нм.

Смесь 0,67 г метакролеина (из примера 1), 5,65 г метанола и 504 мг содержащего золото катализатора 1 перемешивают в течение двух часов при температуре 80°С и давлении 11 бар в автоклаве, заполненном газовой смесью кислорода с азотом (7% об. О2), после чего охлаждают, фильтруют и анализируют методом газовой хроматографии. Превращение метакролеина составляет 98,4%, выход метилметакрилата 94,8%, селективность образования метилметакрилата 96,3%, выход метилметакрилата в расчете на единицу объема и единицу времени 9,3 моль/кг катализатора-ч.

Пример 3

Катализатор 2 (1% Au - 5% ZnO - 5% MgO на SiO2) получают в соответствии с примером 1-6 из европейского патента ЕР 1393800А1. 89 г коммерчески доступного SiO2-носителя (Cariact Q-10, 75-150 мкм, фирма Fuji Silisia) пропитывают раствором 18,3 г нитрата цинка (гексагидрата) и 12,8 г нитрат магния (гексагидрата) в 90 мл воды, сушат в течение 12 часов при 120°С, а затем прокаливают в течение четырех часов при 600°С. Показатель рН 300 мл раствора HAuCl4 концентрацией 20 ммол/л путем добавления 0,5М раствора едкого натра при 70°С устанавливают на уровне 7 и при указанной температуре и перемешивании добавляют полученный выше носитель SiO2-ZnO-MgO. После дополнительного перемешивания в течение одного часа при 70°С смесь охлаждают, фильтруют, и катализатор при 20°С трижды перемешивают с 400 мл свежей воды соответственно по пять минут. После 10-часовой сушки при 100°С катализатор в течение трех часов прокаливают на воздухе при 400°С. Полученный фиолетовый порошок согласно результатам анализа методом ICP содержит 1,5% золота. Средний размер наночастиц золота составляет менее 5 нм.

Смесь 0,60 г метакролеина (из примера 1), 5,76 г метанола и 300 мг катализатора 2 перемешивают в течение двух часов при температуре 80°С и давлении 11 бар в автоклаве, заполненном газовой смесью кислорода с азотом (7% об. О2), после чего охлаждают, фильтруют и анализируют методом газовой хроматографии. Превращение метакролеина составляет 85,5%, выход метилметакрилата 83,4%, селективность образования метилметакрилата 97,5%, выход метилметакрилата в расчете на единицу объема и единицу времени 14,0 моль/кг катализатора-ч.

Пример 4

Катализатор 3 (1,5% Au - 5% La2O3 - 5 % MgO на SiO2) получают в соответствии с примером 1-7 из европейского патента ЕР 1393800А1. 88,5 г коммерчески доступного SiO2-носителя (Cariact Q-10, 75-150 мкм, фирма Fuji Silisia) пропитывают раствором 13,3 г нитрата лантана (гексагидрата) и 12,8 г нитрата магния (гексагидрата) в 90 мл воды, затем в течение 12 часов сушат при 120°С и в течение поледующих четырех часов прокаливают при 600°С. Показатель рН 450 мл раствора HAuCl4 концентрацией 20 ммол/л путем добавления 0,5М раствора едкого натра при 70°С устанавливают на уровне 7 и при указанной температуре и перемешивании добавляют полученный выше носитель SiO2-La2O3. После дополнительного перемешивания в течение одного часа при 70°С смесь охлаждают, фильтруют, и катализатор трижды перемешивают с 400 мл свежей воды при 20°С соответственно по пять минут. После 10-часовой сушки при 100°С катализатор в течение трех часов прокаливают при 400°С на воздухе. Полученный фиолетовый порошок согласно результатам анализа методом ICP содержит 1,5% золота. Средний размер наночастиц золота составляет менее 5 нм.

42,9-процентный раствор метакролеина (из примера 1) в метаноле непрерывно с расходом 420 г/ч подают в механически перемешиваемый реактор объемом 2,5 литра с сепаратором катализатора, в который загружено 255 г катализатора 3. Показатель рН реакционной смеси поддерживают на уровне около 7 путем подачи 40 г/ч раствора едкого натра в метаноле (концентрация от 1 до 4% масс.). В реактор при давлении 5 бар и температуре 80°С непрерывно подают воздух с таким расходом, чтобы остаточное содержание кислорода в отходящем газе составляло около 4% об.. Непрерывно отбираемую смесь продуктов реакции анализируют методом газовой хроматографии. Через 50 часов после начала процесса превращение метакролеина составляет 78,5%, выход метилметакрилата 76,5%, селективность образования метилметакрилата 97,4%, выход метилметакрилата в расчете на единицу объема и единицу времени 9,8 моль/кг катализатора-ч. Полученную в реакторе (21) реакционную смесь подают в дистилляционную колонну (22) (45 ступеней, диаметр 15 см, высота 6 м) на тридцатую ступень сверху. Температура куба колонны (22) составляет 84°С, температура верхней части колонны 31°С. Смесь метакролеин/метанол отбирают на пятой ступени сверху и возвращают в реактор (21). Из куба дистилляционной колонны (22) отбирают 500 г/ч смеси, состоящей из метилметакрилата, дополнительно содержащего метанол, метакриловую кислоту, метакрилат натрия и другие компоненты. Из запасного резервуара к отбираемому кубовому потоку (в трубопровод 209) непрерывно подают 10-процентную водную серную кислоту с таким расходом, чтобы показатель рН образующейся при этом смеси составлял 2. Образующуюся смесь посредством центрифуги разделяют на устройстве (23) для разделения смесей типа вода/масла. Органическую фазу с расходом 375 г/ч подают в дистилляционную колонну (24) (30 ступеней, диаметр 10 см, высота 5 м) на двадцатую ступень сверху. Дистилляционная колонна (24) функционирует при давлении 150 мм рт. ст., при этом температура куба составляет 70°С, а температура верхней части 45°С. Из верхней части колонны (24) отбирают 288 г/ч сырого метилметакрилата, который направляют в колонну (25) (30 ступеней, диаметр 10 см, высота 5 м) на десятую ступень сверху. Дистилляционная колонна (25) функционирует при давлении 250 мм рт. ст., при этом температура куба составляет 80°С, а температура верхней части 50°С. Из куба колонны (25) отбирают 281 г/ч очищенного метилметакрилата, который направляют в колонну (26) (70 ступеней, диаметр 10 см, высота 5 м) на тридцать пятую ступень сверху. Дистилляционная колонна (26) функционирует при давлении 140 мм рт.ст., при этом температура куба составляет 80°С, температура верхней части 55°С. Из верхней части колонны (26) отбирают 250 г/ч чистого метилметакрилата. Общий выход выделенного указанным выше образом метилметакрилата из метакролеина составляет 97,2%.

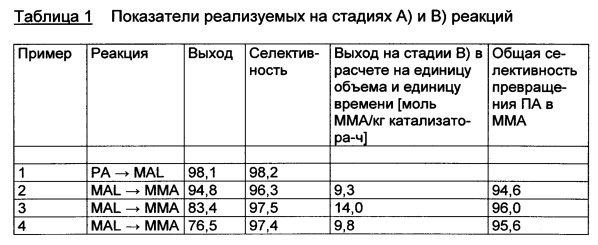

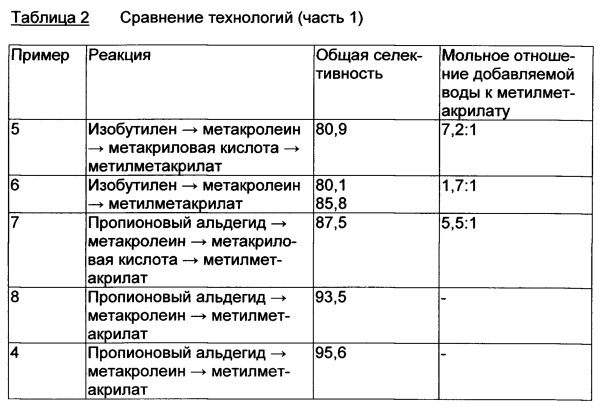

Сравнительные показатели согласно уровню техники

В приведенных ниже сравнительных примерах 5-8 указаны показатели селективности отдельных стадий и общего процесса, характерные для возможных методов и комбинаций разных методов уровня техники.

Сравнительный пример 5

Реакция А: изобутилен → метакролеин