Изобретение в целом относится к пластифицирующей композиции, которая включает ди(2-этилгексил)терефталат (DOTP), и которая по существу свободна от примесей, и к способу ее получения.

УРОВЕНЬ ТЕХНИКИ

Обычные пластифицирующие композиции, которые включают (DOTP), также включают оказывающее влияние количество примесей или побочных продуктов, которые ограничивают или исключают некоторые варианты применения обычной пластифицирующей композиции.

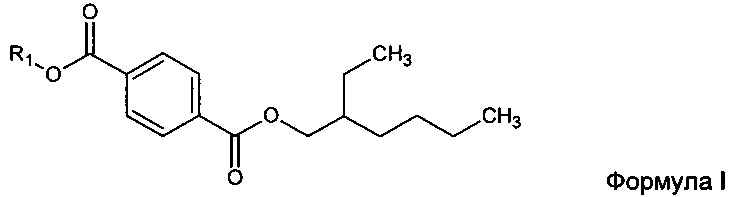

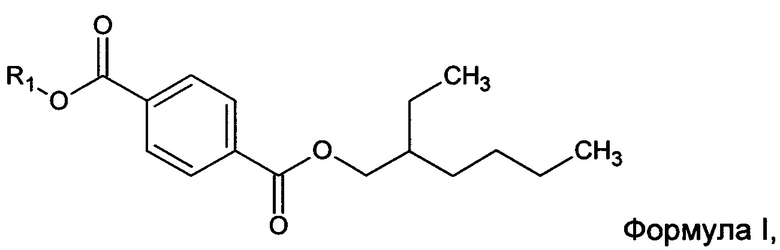

Обычные пластифицирующие композиции получают обычными способами. Обычно при использовании обычных способов DOTP получают по реакции 2-этилгексанола и терефталевой кислоты в присутствии катализатора. Некоторые условия проведения реакции, использующиеся в обычных способах, склонны приводить к разложению 2-этилгексанола и/или титанового катализатора с образованием различных продуктов разложения. Затем эти продукты разложения взаимодействуют с терефталевой кислотой с образованием примесей. Обычно примеси включают сложный диэфир формулы I:

в которой R1 означает обладающую линейной или разветвленной цепью алкильную группу, содержащую от 1 до 13 атомов углерода, и R1 отличается от 2-этилгексана.

Одной из наиболее преобладающих и оказывающих влияние примесей является метил(2-этилгексил)терефталат (МОТР). Обычные пластифицирующие композиции включают сложный диэфир формулы I в количестве, превышающем 0,1 мас. част. в пересчете на 100 мас. част. обычной пластифицирующей композиции. Обычно обычная пластифицирующая композиция включает сложный диэфир формулы I в количестве, превышающем 1, 1,5 или 2 мас. част. в пересчете на 100 мас. част. обычной пластифицирующей композиции.

В дополнение к сложному диэфиру формулы I обычные пластификаторы обычно также включают другие примеси, образовавшиеся из продукта реакции (1) терефталевой кислоты и (2) продуктов разложения 2-этилгексанола и/или продуктов разложения титанового катализатора.

Эти примеси химически сходны с DOTP и их невозможно удалить с помощью обычных методик разделения (например, промывки, фильтрования, дистилляции и т.п.). Сами по себе эти примеси, в особенности МОТР, приводят к повышенной летучести и помутнению обычной пластифицирующей композиции и изделий, пленок или композиций, содержащих обычную пластифицирующую композицию. Само по себе наличие примесей, содержащихся в обычной пластифицирующей композиции ограничивает или исключает применение обычной пластифицирующей композиции во множестве изделий, пленок и различных других композициях. Поэтому сохраняется возможность разработки улучшенной пластифицирующей композиции.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к пластифицирующей композиции, которая содержит ди(2-этилгексил)терефталат (DOTP), и которая в основном свободна от сложный диэфир формулы I:

в которой R1 означает обладающую линейной или разветвленной цепью алкильную группу, содержащую от 1 до 13 атомов углерода, и R1 отличается от 2-этилгексана.

Настоящее изобретение также относится к способу получения ароматического сложного диэфира. Способ включает стадию объединения ароматического сложного диэфира и линейного или разветвленного С4-С13-спирта с образованием смеси. Способ также включает нагревание смеси от первой температуры (Т1) до второй температуры (Т2) без катализатора, находящегося в смеси. Способ также включает объединение титанового катализатора со смесью после нагревания смеси до второй температуры (Т2). Способ дополнительно включает повышение давления от первого давления (Р1) до второго давления (Р2) после нагревания смеси до второй температуры (Т2) и повышение температуры от второй температуры (Т2) до третьей температуры (Т3) при поддержании второго давления (Р2).

В отличие от обычных пластифицирующих композиций, которые содержат DOTP, пластифицирующая композиция, соответствующая настоящему изобретению, в основном свободна от сложный диэфир формулы I. Сама по себе пластифицирующая композиция, соответствующая настоящему изобретению, обладает меньшей летучестью, чем обычные пластифицирующие композиции. Вследствие этой меньшей летучести изделия, пленки или другие композиции, которые включают пластифицирующую композицию, соответствующую настоящему изобретению, обладают хорошими характеристиками помутнения, что важно для использования и долговечности изделий, пленок и/или композиций.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Пластифицирующие композиции обычно используют для обеспечения желательных характеристик обработки и применения во многих полимерах, чтобы сделать их более мягкими, более эластичными и/или более растяжимыми. Обычно пластифицирующие композиции снижают температуру стеклования полимера для обеспечения желательных характеристик эластичности при более низких температурах обработки и применения.

Поливинилхлорид (PVC) входит в число производимых в наибольших количествах полимеров, использующихся для получения пластмасс. Благодаря его широкой универсальности, PVC содержится в многочисленных продуктах, применяющихся в повседневной жизни. Поэтому PVC обладает громадным экономическим значением.

Однако PVC в исходном состоянии (т.е. PVC без пластифицирующей композиции) является твердым и хрупким при температурах ниже 80°С. Поэтому включение пластифицирующей композиции в PVC является важным.

Примерами других важных полимеров, в которых обычно используют пластифицирующие композиции, являются поливинилбутираль (PVB), гомо- и сополимеры стирола, полиакрилата, поливинилацетата (PVAc), ацетата целлюлозы (СА), полисульфида и термопластический полиуретан (TPU).

Настоящее изобретение относится к пластифицирующей композиции, которая содержит ди(2-этилгексил)терефталат (DOTP) и которая в основном свободна от сложный диэфир формулы I:

в которой R1 означает обладающую линейной или разветвленной цепью алкильную группу, содержащую от 1 до 13 атомов углерода, и R1 отличается от 2-этилгексана.

В основном свободна от в контексте настоящего изобретения означает, что пластифицирующая композиция включает сложный диэфир формулы I в количестве, равном около от 0,1 до 0, около от 0,07 до 0, около от 0,05 до 0, около от 0,03 до 0 или около от 0,01 до 0 мас. част. в пересчете на 100 мас. част. пластифицирующей композиции. В некоторых вариантах осуществления пластифицирующая композиция совсем свободна от (т.е. не включает) сложный диэфир формулы I.

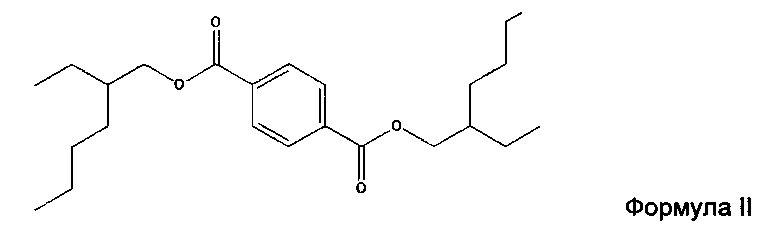

DOTP является продуктом реакции 2 молей 2-этилгексанола и 1 моля терефталевой кислоты. Обычно реакция протекает в присутствии катализатора, такого как титановый катализатор. Структура DOTP описывается формулой II.

DOTP образуется, когда 2 моля 2-этилгексанола взаимодействуют с 2 молями карбоксигрупп, которые содержатся в терефталевой кислоте. Обычно для обеспечения превращения терефталевой кислоты используют избыток 2-этилгексанола. Хотя схема реакции получения DOTP представляется относительно простой, обычные методики получения DOTP приводят к оказывающему влияние количеству сложного диэфира формулы I.

Если от содержится, сложный диэфир формулы I образуется во время реакции получения DOTP. Другими словами, сложный диэфир формулы I является примесью/побочным продуктом, образующимся при реакции получения DOTP. Если не ограничиваться какой-либо конкретной теорией, то можно полагать, что условием проведения реакции (или объединением условий проведения реакции), использующейся для получения DOTP является достаточное разложение 2-этилгексанола и/или титанового катализатора на различные продукты разложения, которые затем взаимодействуют с 1 молем карбоксигрупп терефталевой кислоты и в конечном счете приводят к образованию (после взаимодействия количества молей неразложившегося 2-этилгексанола с таким же количеством молей в терефталевой кислоты) сложного диэфира формулы I. Обычные пластифицирующие композиции получают обычными способами, которые влияют на количество сложного диэфира формулы I. Напротив, пластифицирующая композиция, соответствующая настоящему изобретению, включает DOTP и в основном свободна от сложный диэфир формулы I. Другими словами, способ получения пластифицирующей композиции, соответствующей настоящему изобретению, ограничивает и в некоторых вариантах осуществления исключает разложение 2-этилгексанола и таким образом дает пластифицирующую композицию в основном не содержащую сложный диэфир формулы I. Способ получения пластифицирующей композиции, соответствующей настоящему изобретению, подробно описан ниже.

В сложном диэфире формулы I примеры R1 включают метан, этан, н-пропан, изопропан, н-бутан, изобутан, н-пентан, изопентан, н-гексан, изогексан, н-гептан, изогептан, н-октан, изооктан, н-нонан, изононан, н-декан, изодекан, н-ундекан, изоундекан, н-додекан, изододекан, н-тридекан и изотридекан. Обычно R1 означает метан и, следовательно, сложный диэфир формулы I включает МОТР.

Как вкратце описано выше, титановый катализатор также может разлагаться при некоторых условиях проведения реакции (или объединении условий проведения реакции), использующейся для получения DOTP. Однако даже если пластифицирующую композицию, соответствующую настоящему изобретению, получают способом, в котором обычно используется титановый катализатор, в некоторых вариантах осуществления пластифицирующая композиция, соответствующая настоящему изобретению, также в основном свободна от продукт реакции, образовавшийся из терефталевой кислоты, и продукты разложения титанового катализатора. Другими словами, в некоторых вариантах осуществления титановый катализатор не разлагается.

В некоторых вариантах осуществления пластифицирующая композиция в основном свободна от продукт реакции (1) терефталевой кислоты и (2) продукты разложения 2-этилгексанола, продукты разложения титановых катализаторов или их комбинации.

В некоторых вариантах осуществления пластифицирующая композиция также в основном свободна от ди(метил)терефталат (DMT). Хотя источник DMT может меняться, DMT обычно образуется, когда большое количество 2-этилгексанола и/или катализатор разлагается, так что 2 моля продуктов разложения взаимодействуют с 1 молем терефталевой кислоты. В других вариантах осуществления пластифицирующая композиция в основном свободна от DMT и в основном свободна от продукт реакции (1) терефталевой кислоты и (2) продукты разложения 2-этилгексанола, продукты разложения титановых катализаторов или их комбинации.

В некоторых вариантах осуществления пластифицирующая композиция в основном свободна от каждый продукт реакции, образовавшийся по реакции между (1) терефталевой кислотой и (2) продуктами разложения 2-этилгексанола и/или продуктом разложения титанового катализатора. Другими словами, в той степени, в которой продукт реакции (1) терефталевой кислоты и (2) продукты разложения 2-этилгексанола и/или продукты разложения титанового катализатора не описываются формулой I, пластифицирующая композиция также в основном свободна от этих продуктов реакции, не описывающихся формулой I и образующихся из продукта реакции (1) терефталевой кислоты и (2) продуктов разложения 2-этилгексанола и/или продуктов разложения титанового катализатора. Также следует понимать, что исключение этих примесей также благоприятно, поскольку теоретически эти примеси могут также неблагоприятно влиять на рабочие характеристики и/или внешний вид пластифицирующей композиции.

В некоторых вариантах осуществления пластифицирующая композиция включает DOTP в количестве, равном от около 85 до около 99,8, от около 90 до около 99,8, от около 95 до около 99,8 или от около 97 до около 99 мас. част. в пересчете на 100 мас. част. пластифицирующей композиции. В этих вариантах осуществления сложный диэфир формулы I содержится в количестве, равном около от 0,1 до 0, около от 0,05 до 0, или около от 0,03 до 0 мас. част. в пересчете на 100 мас. част. пластифицирующей композиции.

В некоторых вариантах осуществления пластифицирующая композиция включает DOTP в количестве, большем или равном 99,9 мас. част. в пересчете на 100 мас. част. пластифицирующей композиции. Сам сложный диэфир формулы I в этом варианте осуществления содержится в количестве, меньшем, чем 0,1 мас. част. в пересчете на 100 мас. част. пластифицирующей композиции.

В некоторых вариантах осуществления пластифицирующая композиция включает DOTP в количестве, большем или равном 99,95 мас. част. в пересчете на 100 мас. част. пластифицирующей композиции. Сам сложный диэфир формулы I в этом варианте осуществления содержится в количестве, меньшем, чем 0,05 мас. част. в пересчете на 100 мас. част. пластифицирующей композиции.

В некоторых вариантах осуществления пластифицирующая композиция включает DOTP в количестве, большем или равном 99,97 мас. част. в пересчете на 100 мас. част. пластифицирующей композиции. Сам сложный диэфир формулы I в этом варианте осуществления содержится в количестве, меньшем, чем 0,03 мас. част. в пересчете на 100 мас. част. указанной пластифицирующей композиции.

Сложный диэфир формулы I является летучим. Поскольку наличие сложного диэфира формулы I приводит к увеличению летучести любой пластифицирующей композиции, которая включает сложный диэфир формулы I, пластифицирующая композиция, соответствующая настоящему изобретению, обладает меньшей летучестью, чем обычные пластифицирующие композиции, поскольку обычные пластифицирующие композиции включают оказывающее влияние количество сложного диэфира формулы I и пластифицирующая композиция, соответствующая настоящему изобретению, в основном свободна от сложный диэфир формулы I.

Обычно чем меньше летучесть конкретной пластифицирующей композиции, тем ниже показатель помутнения этой пластифицирующей композиции или изделия, которое включает эту конкретную пластифицирующую композицию. Показатель помутнения обычно понимают, как указание на склонность материала (например, пластифицированного PVC) образовывать светорассеивающие пленки (т.е. "завуалированные") на поверхности стекла. Если материал включает конкретную пластифицирующую композицию, пластифицирующая композиция значительно влияет на показатель помутнения, несмотря на то, что концентрация пластифицирующей композиции в материале обычно является низкой. Другими словами, чем меньше летучесть пластифицирующей композиции, тем меньше показатель помутнения материала, который включает пластифицирующую композицию. Сама по себе пластифицирующая композиция, соответствующая настоящему изобретению, превосходит обычные пластифицирующие композиции по летучести и помутнению. Следует понимать, что даже небольшое уменьшение (например, на 0,02%) количества сложного диэфира формулы I является значительным, поскольку уменьшение количества сложного диэфира формулы I обычно прямо коррелирует с уменьшением показателя помутнения. Поскольку пластифицирующая композиция, соответствующая настоящему изобретению, включает меньшее количество сложного диэфира формулы I, чем обычные пластифицирующие композиции, сама по себе пластифицирующая композиция,

соответствующая настоящему изобретению, также обладает меньшим показателем помутнения, чем обычные пластифицирующие композиции.

Пластифицирующая композиция также обладает высокой степенью совместимости с большим количеством различных пластификаторов. В действительности, пластифицирующую композицию можно с успехом объединять с другими пластификаторами для улучшения характеристик (например, гелеобразования) других пластификаторов. В некоторых вариантах осуществления сама по себе пластифицирующая композиция дополнительно включает дополнительный пластификатор который отличается от DOTP и отличается от сложного диэфира формулы I. Обычно дополнительный пластификатор представляет собой один или большее количество сложных эфиров, выбранных из группы, включающей сложные эфиры циклогександикарбоновой кислоты, диалкиловые сложные эфиры фталевой кислоты, алкиларилалкиловые сложные эфиры фталевой кислоты, диалкиловые сложные эфиры терефталевой кислоты, которые отличаются от сложного диэфира формулы I и отличаются от ди(метил)терефталата, триалкиловые сложные эфиры тримеллитовой кислоты, диалкиловые сложные эфиры адипиновой кислоты, алкиловые сложные эфиры бензойной кислоты, сложные эфиры гликолей дибензойной кислоты, сложные эфиры гидроксибензойной кислоты, сложные эфиры насыщенных монокарбоновых кислот и дикарбоновых кислот, сложные эфиры ненасыщенных дикарбоновых кислот, сложные эфиры амидов, сложные эфиры ароматических сульфоновых кислот, сложные эфиры алкилсульфоновых кислот, сложные эфиры глицерина, сложные эфиры изосорбида, сложные эфиры фосфорной кислоты, сложные триэфиры лимонной кислоты, производные алкилпирролидона, сложные эфиры 2,5-фурандикарбоновых кислот, эфиры 2,5-тетрагидрофурандикарбоновой кислоты, эпоксидированные растительные масла на основе триглицеридов и насыщенных или ненасыщенных жирных кислот, и сложные полиэфиры алифатических и ароматических поликарбоновых кислот с многоатомными спиртами.

В вариантах осуществления, в которых пластифицирующая композиция включает дополнительный пластификатор, пластифицирующая композиция все еще в основном свободна от сложный диэфир формулы I. Однако в этом контексте количество сложного диэфира формулы I приведено в пересчете на 100 мас. част. пластифицирующей композиции без учета дополнительного пластификатора-компонента. Например, если пластифицирующая композиция включает 98 мас. част. DOTP, 1,95 мас. част. дополнительного пластификатора и 0,05 мас. част. сложного диэфира формулы I, то для расчета количества по меньшей мере сложного диэфира формулы I 100 мас. част. пластифицирующей композиции следует нормировать для учета только DOTP и сложного диэфира формулы I. Другими словами, включение дополнительного пластификатора не предназначено для его использования в качестве разбавляющей среды с целью уменьшения содержания сложного диэфира формулы I путем простого увеличения количества компонентов, содержащихся в пластифицирующей композиции.

Если рассмотреть один или большее количество сложных эфиров, то в некоторых вариантах осуществления эфиры циклогександикарбоновой кислоты в каждой алкильной цепи независимо содержат от 4 до 13 атомов углерода или от 8 до 10 атомов углерода. В некоторых вариантах осуществления эфирами циклогександикарбоновой кислоты являются эфиры 1,2-циклогександикарбоновой кислоты, которые в каждой алкильной цепи независимо содержат от 8 до 10 атомов углерода. В одном варианте осуществления диизонониловый эфир 1,2-циклогександикарбоновой кислоты, который поставляет фирма BASF SE, Ludwigshafen, под торговым названием HEXAMOLL® DINCH®. В некоторых вариантах осуществления диалкиловые эфиры фталевой кислоты в каждой алкильной цепи независимо содержат от 4 до 13 атомов углерода или от 8 до 13 атомов углерода. В одном варианте осуществления алкиларилалкиловым эфиром фталевой кислоты является, например, бензилбутилфталат. В некоторых вариантах осуществления диалкиловые эфиры терефталевой кислоты в каждой алкильной цепи независимо содержат от 4 до 13 атомов углерода или от 4 до 10 атомов углерода. В некоторых вариантах осуществления диалкиловыми эфирами терефталевой кислоты являются диалкиловый эфир ди(н-бутил)терефталевой кислоты, диалкиловый эфир ди(изононил)терефталевой кислоты и/или диалкиловый эфир ди(2-пропилгептил)терефталевой кислоты. Триалкиловые эфиры тримеллитовой кислоты обычно в каждой алкильной цепи независимо содержат от 4 до 13 атомов углерода или от 7 до 11 атомов углерода. В некоторых вариантах осуществления эфирами насыщенных моно- и дикарбоновых кислот являются эфиры уксусной кислоты, масляной кислоты, валериановой кислоты, янтарной кислоты, адипиновой кислоты, сеабциновой кислоты, молочной кислоты или винной кислоты. Диалкиловые эфиры адипиновой кислоты обычно в каждой алкильной цепи независимо содержат от 4 до 13 атомов углерода или от 6 до 10 атомов углерода. В некоторых вариантах осуществления диалкиловыми эфирами адипиновой кислоты являются ди(2-этилгексил)адипат и/или диизонониладипат. Эфирами ненасыщенных дикарбоновых кислот обычно являются эфиры малеиновой кислоты и/или фумаровой кислоты. Обычно алкиловые эфиры бензойной кислоты в каждой алкильной цепи независимо содержат от 7 до 13 атомов углерода или от 9 до 13 атомов углерода. В некоторых вариантах осуществления алкиловыми эфирами бензойной кислоты являются изононилбензоат, изодецилбензоат и/или 2-пропилгептилбензоат. В некоторых вариантах осуществления эфирами гликолей дибензойной кислоты являются диэтиленгликольдибензоат и дибутиленгликольдибензоат. В некоторых вариантах осуществления эфиры алкилсульфоновых кислот включают алкильную группу, содержащую от 8 до 22 атомов углерода. Примеры включают фениловые и крезиловые эфиры пентадецилсульфоновой кислоты. В одном варианте осуществления сложными эфирами изосорбида являются сложные диэфиры изосорбида, которые все независимо этерифицированы С5-С13-карбоновыми кислотами. Обычно эфирами фосфорной кислоты являются три-2-этилгексилфосфат, триоктилфосфат, трифен ил фосфат, изодецилдифен ил фосфат, 2-этилгексилдифенилфосфат и бис-(2-этилгексил)фенилфосфат. В триэфирах лимонной кислоты гидроксигруппа может в свободной или карбоксилированной, или ацетилированной форме. Алкильные группы триэфиров лимонной кислоты обычно все независимо содержат от 4 до 8 атомов углерода или от 6 до 8 атомов углерода. В некоторых вариантах осуществления производными алкилпирролидона являются включающие алкильные группы, содержащие от 4 до 18 атомов углерода. В одном варианте осуществления диалкиловые эфиры 2,5-фурандикарбоновой кислоты в каждой алкильной цепи независимо содержат от 4 до 13 атомов углерода или от 8 до 13 атомов углерода. В некоторых вариантах осуществления, эпоксидированными растительными маслами являются, например, эпоксидированные эфиры жирных кислот образованные из эпоксидированного соевого масла, и/или эпоксидированные эфиры таллоужирных кислот (взаимодействовавшие со спиртами, обладающими цепями, содержащими от 1 до 8 атомов углерода), поставляющимися под торговым названием REFLEX® фирмой PolyOne, USA, под торговыми названиями PROVIPLAST® PLS GREEN 5 и PROVIPLAST® PLS GREEN 8 фирмой Proviron, Belgium, и под торговым названием DRAPEX®, DRAPEX АЛЬФА фирмой Galata, USA. Полиэфирами алифатических и ароматических поликарбоновых кислот обычно являются сложные полиэфиры адипиновой кислоты с многоатомными спиртами, предпочтительно полиадипат диалкиленгликоля, содержащий в алкиленовой группе от 2 до 6 атомов углерода. Во всех описанных выше сложных эфирах и сложных эфирах, описанных в настоящем изобретении, алкильные группы могут быть линейными или разветвленными и одинаковыми или разными.

В одном варианте осуществления один или большее количество сложных эфиров представляют собой диалкиловые эфиры адипиновой кислоты, содержащие в алкильной группе от 4 до 9 атомов углерода. В другом варианте осуществления один или большее количество сложных эфиров представляют собой один или большее количество C5-С11- или С7-С10-диалкиловых эфиров 2,5-фурандикарбоновой кислоты. В одном варианте осуществления С5-С11-диалкиловым эфиром 2,5-фурандикарбоновой кислоты является ди(2-этилгексиловый) эфир 2,5-фурандикарбоновой кислоты.

Диалкиловые эфиры 2,5-фурандикарбоновой кислоты описаны в WO 2012/113608 (С5-диалкиловые эфиры), WO 2012/113609 (С7-диалкиловые эфиры), WO 2011/023490 (C9-диалкиловые эфиры) и WO 2011/023491 (С10-диалкиловые эфиры). Дигексиловые, ди(2-этилгексиловые) и ди(2-октиловые) эфиры 2,5-фурандикарбоновой кислоты и их получение описаны в публикации R. D. Sanderson et al. in J. Appl. Pol. Sci., 1994, Vol.53, 1785-1793. Раскрытия этих публикаций во всей их полноте включены в настоящее изобретение в качестве ссылки.

В некоторых вариантах осуществления диалкиловыми эфирами 2,5-фурандикарбоновой кислоты являются изомерные нониловые эфиры 2,5-фурандикарбоновой кислоты, описанные в WO 2011/023490. Изомерные нониловые группы могут быть образованы из смеси изомерных нонанолов, как это описано в WO 2011/023490, page 6, line 32, до page 10, line 15.

В одном варианте осуществления дополнительный пластификатор выбран из группы, включающей С4-С5-диалкиловые эфиры 2,5-тетрагидрофурандикарбоновой кислоты и С4-С5-диалкиловые эфирные производные 2,5-ди(гидроксиметил)тетрагидрофуран и 2,5-ди(гидроксиэтил)тетрагидрофуран. В некоторых вариантах осуществления дополнительным пластификатором являются С4-С5-диалкиловые эфиры 2,5-тетрагидрофурандикарбоновой кислоты, предпочтительно ди(изобутил)-2,5-тетрагидрофурандикарбоксилат и ди(н-бутил)-2,5-тетрагидрофурандикарбоксилат.

Пластифицирующую композицию с успехом можно использовать для пластификации полимеров, в особенности когда в связи с применением предъявляются особые или сложные требования, такие как наличие хорошей гибкости при низких температурах, хорошая экстракция и стойкость к миграции, или требуется очень низкая летучесть пластификатора. Эти связанные с применением сложные требования являются особенно преобладающими при использовании PVC.

PVC получают гомополимеризацией винилхлорида. PVC, использующийся в контексте настоящего изобретения, можно полимеризовать с помощью суспензионной полимеризации, микро-суспензионной полимеризации, эмульсионной полимеризации или полимеризации в массе. Получение PVC полимеризацией винилхлорида и получение и состав пластифицированного PVC описан, например, в публикации Becker and Braun, Plastics Handbook, Volume 2/1: Polyvinyl Chloride, 2nd Edition, Carl Hanser Verlag, Munich, и она во всей своей полноте включена в настоящее изобретение в качестве ссылки. Обычно PVC, который включает пластифицирующую композицию, соответствующую настоящему изобретению, обладает значением К, которое характеризует молярную массу PVC и определяют в соответствии со стандартом DIN 53726, и оно равно от около 57 до около 90, от около 61 до около 85 или от около 64 до около 75.

Настоящее изобретение также относится к формовочной композиции, включающей пластифицирующую композицию. Формовочная композиция также включает один или большее количество полимеров. Полимером формовочной композиции может быть любой полимер пригоден для термопластической обработки. В частности, такие полимеры выбраны из группы, включающей следующие: гомо- и сополимеры, которые включают один или большее количество мономеров в полимеризованной форме, выбранных из группы, включающей С2-С10-моноолефины, такие как этилен или пропилен, 1,3-бутадиен, 2-хлор-1,3-бутадиен, виниловый спирт, и их С2-С10-алкиловые эфиры, винилхлорид, винилиденхлорид, винилиденфторид, тетрафторэтилен, глицидилакрилат, глицидилметакрилат, акрилаты и метакрилаты со спиртовыми компонентами из разветвленных и неразветвленных C1-C10-спиртов, винилароматические соединения, такие как полистирол, (мет)акрилонитрил, этиленовоненасыщенные моно и дикарбоновые кислоты, и малеиновый ангидрид, гомо- и сополимеры винилацеталей, поливиниловые сложные эфиры, поликарбонаты (PC), сложные полиэфиры, такие как полиалкилентерефталаты, полигидроксиалканоаты (РНА), полибутиленсукцинаты (PBS), полибутиленсукцинатадипаты (PBSA), простые полиэфиры, полиамиды, полиакрилонитрил, полиметилметакрилаты, поливинилиденхлорид, полистирол (PS), простые полиэфиркетоны, полиуретан (PU), термопластические полиуретаны (TPU), полисульфиды, полисульфоны, полифениленовый эфир (РРЕ) и их комбинации.

Примерами являются полиакрилаты, содержащие одинаковые или разные спиртовые группы, выбранными из группы, включающей С4-С8-спирты, предпочтительно бутанол, гексанол, октанол и 2-этилгексанол, поли(метилметакрилат) (РММА), сополимеры метилметакрилат-бутилакрилат, сополимеры акрилонитрилбутадиен-стирол (ABS), сополимеры этилен-пропилен, сополимеры этилен-пропилендиен (EPDM), полистирол (PS), сополимеры стирол-акрилонитрил (SAN), акрилонитрилстиролакрилат (ASA), сополимеры стирол-бутадиен-метилметакрилат (SBMMA), сополимеры стирол-малеиновый ангидрид, сополимеры стирол-метакриловая кислота (SMA), полиоксиметилен (РОМ), поливиниловый спирт (PVAL), поливинилацетат (PVA), поливинилбутираль (PVB), поликапролактон (PCL), полигидроксимасляную кислоту (РНВ), полигидроксивалериановую кислоту (PHV), полимолочную кислоту (PLA), этилцеллюлоза (ЕС), ацетат целлюлозы (АЦ), пропионат целлюлозы (CP) и ацетат-бутират целлюлозы (CAB).

Хотя это и не бребуется, обычно полимером является PVC, поливинилбутираль (PVB), гомо- или сополимер винилацетата, гомо- или сополимер стирола, полиакрилат, термопластические полиуретан (TPU) или полисульфид.

Полимер, содержащийся в формовочной композиции, также может быть эластомером. Подходящие примеры эластомера включают, но не ограничиваются только ими, один или большее количество натуральных каучуков (NR), один или большее количество синтетических каучуков или смеси этих каучуков. В некоторых вариантах осуществления синтетическими каучуками являются, например, полиизопреновый каучук (IR), стирол-бутадиеновый каучук (SBR), бутадиеновый каучук (BR), нитрилбутадиеновый каучук (NBR) и хлоропреновый каучук (CR). В некоторых вариантах осуществления каучуки и/или смеси каучуков можно вулканизировать серой.

В некоторых вариантах осуществления формовочная композиция включает полимер в количестве, равном от около 20 до около 99, от около 45 до около 95, от около 50 до около 90 или от около 55 до около 85 мас. част. в пересчете на 100 мас. част. формовочной композиции.

В некоторых вариантах осуществления полимером, один или большее количество которых содержится в формовочной композиции является PVC. В некоторых вариантах осуществления формовочная композиция включает и PVC, и эластомер.

Формовочная композиция также может включать дополнительный пластификатор. Если он включен, то количество дополнительного пластификатора в формовочной композиции равно от около 1 до около 90, от около 5 до около 50 или от около 10 до около 30 мас. част. в пересчете на 100 мас. част. в пересчете на полное количество пластификатора. Полное количество пластификатора является суммой содержаний всех пластификаторов, содержащихся в формовочной композиции (т.е. количество DOTP и любого дополнительного пластификатора). Например, если пластифицирующая композиция включает DOTP и дополнительный пластификатор, полное количество пластификатора представляет собой количество DOTP и количество дополнительного пластификатор.

Некоторые дополнительные пластификаторы описаны выше. В некоторых вариантах осуществления дополнительный пластификатор выбран из группы, включающей диалкиловые эфиры адипиновой кислоты, содержащие от 4 до 9 атомов углерода в алкильной группе, и эфиры 2,5-фурандикарбоновой кислоты, содержащие от 4 до 10 атомов углерода в алкильной группе, где сложноэфирные группы каждого эфира содержат одинаковое или разное количество атомов углерода.

Полное количество пластификатора (т.е. количество DOTP и любого дополнительного пластификатора) в формовочной композиции обычно равно от около 0,5 до около 400, от около 0,5 до около 130 или от около 1 до около 35 мас. част. в пересчете на 100 мас. част. полимера. Обычно полное количество пластификатора является переменным и зависит от конкретного полимера или смеси полимеров, содержащихся в формовочной композиции.

В некоторых вариантах осуществления полимер включает только PVC (т.е. PVC является единственным полимером, содержащимся в формовочной композиции), и пластифицирующая композиция состоит в основном из DOTP и не включает дополнительный пластификатор (т.е. DOTP является единственным пластификатором в формовочной композиции). В этом варианте осуществления пластифицирующая композиция содержится в количестве, равном от около 5 до около 300, от около 10 до около 100 или от около 30 до около 70 мас. част. в пересчете на 100 мас. част. полимера.

В некоторых вариантах осуществления полимер включает только PVC (т.е. PVC является единственным полимером, содержащимся в формовочной композиции), и пластифицирующая композиция включает и DOTP, и дополнительный пластификатор. В этом варианте осуществления пластифицирующая композиция содержится в количестве, равном от около 1 до около 400, от около 10 до около 100 или от около 15 до около 85 мас. част. в пересчете на 100 мас. част. полимера.

В других вариантах осуществления полимером является каучук и пластифицирующая композиция содержится в количестве, равном от около 1 до около 60, от около 1 до около 40 или от около 2 до около 30 мас. част. в пересчете на 100 мас. част. каучука.

Формовочная композиция также может включать подходящие добавки. Добавки включают, но не ограничиваются только ими, добавки, представляющие собой упрочняющие наполнители, такие как сажа или диоксид кремния, другие наполнители, донор метилена, такой как гексаметилентетрамин (НМТ), акцептор метилена, такой как фенольная смола, модифицированная карданолом (из орехов кешью), вулканизирующий или сшивающий реагент, ускоритель вулканизации или сшивки, активаторы, различные типы масла, агенты, препятствующие старению, и различные другие добавки, такие как стабилизаторы, смазывающие вещества, наполнители, пигменты, огнезащитные средства, светостабилизаторы, вспенивающие агенты, полимерные технологические добавки, модифицирующие добавки, увеличивающие ударную прочность, оптические отбеливатели, антистатические агенты, биостабилизаторы и другие добавки, для которых известно, что их включают в покрышки и другие каучуковые изделия.

Формовочная композиция также может включать один или большее количество стабилизаторов для повышения стабильности формовочной композиции. Подходящие стабилизаторы включают твердые или жидкие стабилизаторы, использующиеся в составах PVC. Например, стабилизаторы включают Ca/Zn, Ba/Zn, Pb или Sn стабилизаторы, а также связывающиеся с кислотой слоистые силикаты, такие как гидроталькит. Стабилизатор может содержаться в количестве, равном от около 0,05 до около 7, от около 0,1 до около 5, от около 0,2 до около 4 или от около 0,5 до около 3 мас. част. в пересчете на 100 мас. част. формовочной композиции.

Формовочная композиция также может включать одно или большее количество смазывающих веществ для обработки пластмасс, например, углеводороды, такие как масла, парафиновые и полиэтиленовые воска, жирные спирты, содержащие от 6 до 20 атомов углерода, кетоны, карбоновые кислоты, такие как жирные кислоты и монтановые кислоты, окисленный полиэтиленовый воск, соли металлов карбоновых кислот, амиды карбоновых кислот и эфиры карбоновых кислот, например, со спиртами, такими как этанол, жирные спирты, глицерин, этандиол и пентаэритрит, и обладающие длинной цепью карбоновые кислоты в качестве кислотного компонента. Смазывающие вещества включают в количестве, эффективном для помещения между полимерными пеллетами, в особенности пеллетами PVC, и они уменьшают силы трения при смешивании, пластификации и горячем формовании. В частности, смазывающие вещества может содержаться в количестве, равном от около 0,01 до около 10, от около 0,05 до около 5, от около 0,1 до около 3 или от около 0,2 до около 2 мас. част. в пересчете на 100 мас. част. формовочной композиции.

Формовочная композиция также может включать один или большее количество наполнители, такие как сажа и другие органические наполнители, натуральные карбонаты кальция, такие как мел, известняк и мрамор, синтетические карбонаты кальция, доломит, силикаты, кремниевая кислота, песок, диатомовая земля и силикаты алюминия, такие как каолин, слюда и полевой шпат. В некоторых вариантах осуществления наполнителями являются карбонаты кальция, мел, доломит, каолин, силикаты, тальк и сажа. Обычно наполнители благоприятно влияют, в частности, на прессование, прочность на разрыв и прочность на изгиб, твердость и термическую стабильность формовочной композиции, в особенности формовочных композиций PVC. Наполнители могут содержаться в количестве, равном от около 0,01 до около 80, от около 0,1 до около 60, от около 0,5 до около 50 или от около 1 до около 40 мас. част. в пересчете на 100 мас. част. формовочной композиции.

Формовочная композиция также может включать один или большее количество пигментов для модификации рабочих характеристик и/или внешнего вида формовочной композиции. Можно использовать и неорганические и органические пигменты. Подходящими неорганическими пигментами являются, например, кадмиевые пигменты, такие как CdS, кобальтовые пигменты, такие как CoO/Al2O3, и хромовые пигменты, такие как Cr2O3. Подходящими органическими пигментами являются, например, моноазопигменты, конденсированные азопигменты, азометиновые пигменты, антрахиноновые пигменты, хинакридоны, фталоцианиновые пигменты, диоксазиновые пигменты и анилиновые пигменты. Пигменты могут содержаться в количестве, равном от около 0,01 до около 10, от около 0,05 до около 5, от около 0,1 до около 3 или от около 0,5 до около 2 мас. част. в пересчете на 100 мас. част. формовочной композиции.

Формовочная композиция также может включать одно или большее количество огнезащитных средств для ухудшения воспламеняемости и уменьшения образования дыма при горении. Подходящими огнезащитные средствами являются, например, триоксид сурьмы, фосфаты, хлорпарафин, гидроксид алюминия, соединения бора, триоксид молибдена, ферроцен, карбонат кальция и карбонат магния. Огнезащитные средства могут содержаться в количестве, равном от около 0,01 до около 10, от около 0,1 до около 8, от около 0,2 до около 5 или от около 0,5 до около 2 мас. част. в пересчете на 100 мас. част. формовочной композиции.

Формовочная композиция также может включать светостабилизаторы для защиты от повреждения поверхности изделий, изготовленных из формовочной композиции, вследствие воздействия света. Примеры подходящих светостабилизаторов включают гидроксибензофеноны, гидроксифенилбензотриазолы, оксанилиды, фенилтриазины, цианакрилаты или тетраметилпиперидины ("HALS (стерически затрудненные аминные светостабилизаторы)"-амины). Обычно светостабилизаторы содержатся в количестве, равном от около 0,01 до около 7, от около 0,1 до около 5, от около 0,2 до около 4 или от около 0,5 до около 3 мас. част. в пересчете на 100 мас. част. формовочной композиции.

Формовочная композиция также может включать вспенивающие агенты для облегчения изготовления вспененных формовочных композиций для применения вспененной формовочной композиции, такого как напольные покрытия, отделочные покрытия стен и синтетическая кожа. Подходящие вспенивающие агенты включают азодикарбонамид, оксибисбензолсульфонилгидразид, карбонат натрия, толуолсульфонилгидразид, пара-толуолсульфонилсемикарбазид или 5-фенилтетразол. Вспенивающие агенты могут содержаться в количестве, равном от около 0,01 до около 10, от около 0,1 до около 5, от около 0,2 до около 3 или от около 0,5 до около 1,5 мас. част. в пересчете на 100 мас. част. формовочной композиции.

Формовочная композиция также может включать ограничитель для катализа разложения вспенивающих агентов при изготовлении вспененных формовочных композиций и применении формовочной композиции. Примером ограничителя является оксид цинка. Ограничитель может содержаться в количестве, равном от около 0,01 до около 10, от около 0,1 до около 5, от около 0,2 до около 3 или от около 0,3 до около 1 мас. част. в пересчете на 100 мас. част. формовочной композиции. Следует понимать, что добавки, описанные выше, являются примерами подходящих добавок и не ограничивают объем настоящего изобретения.

Формовочную композицию можно использовать для изготовления следующего: кожухи для электроприборов, инструменты, трубы, кабели, шланги, обмотка для проводов, оконные профили, компоненты для изготовления автомобилей, покрышки, мебель, пеноматериалы для мягкой мебели и матрацев, непромокаемый брезент, герметизирующие прокладки, композитные пленки, диски для записи, синтетическая кожа, контейнеры для упаковки, липкие ленты, покрытия, перчатки, медицинские продукты, гигиенические продукты, упаковка для пищевых продуктов, продукты для внутренней отделки, игрушки и изделия для ухода за детьми, изделия для спорта и отдыха, одежда, волокна для изготовления тканей, одноразовые перчатки, напольные покрытия, напольные покрытия для спорта, высококачественные виниловые плитки, плинтус с выкруткой, коврики для пола, конусы дорожного ограждения, отделочные покрытия для стен, вспененные или невспененные обои, внутренняя обшивка, крышки панелей автомобилей, куклы, надувные игрушки, мячи, геометрические фигуры, формовочная глина, принадлежности для плавания, чехлы для детских колясок, сменные коврики, грелки и детские зубные кольца.

Настоящее изобретение также относится к пластизольной композиции, включающей пластифицирующую композицию. Пластифицирующая композиция является идеальным компонентом для пластизольной композиции вследствие превосходной гелеобразующей способности пластифицирующей композиции. Пластизольная композиция включает и пластифицирующую композицию, и полимер. Подходящие полимеры подробно описаны выше. В одном варианте осуществления полимером является PVC, так что пластизольная композиция представляет собой пластизольную композицию PVC.

Как отмечено выше, пластифицирующая композиция может включать дополнительный пластификатор, который отличается от DOTP и сложного диэфира формулы I. Если пластифицирующая композиция включает дополнительный пластификатор, то дополнительный пластификатор обычно содержится в количестве, равном от около 1 до около 90, от около 5 до около 50 или от около 10 до около 30 мас. част. в пересчете на 100 мас. част. полного количества пластификатора в пластизольной композиции.

Хотя это и не требуется, если пластифицирующая композиция не включает дополнительный пластификатор (т.е. DOTP является единственным пластификатором), то пластифицирующая композиция обычно содержится в пластизольной композиции в количестве, равном от около 5 до около 300 или от около 10 до около 100 мас. част. в пересчете на 100 мас. част. полимера.

В других вариантах осуществления, в которых пластифицирующая композиция включает и DOTP, и дополнительный пластификатор, полное количество пластификатора обычно содержится в пластизольной композиции в количестве, равном от около 5 до около 300 или от около 10 до около 100 мас. част. в пересчете на 100 мас. част. полимера.

Пластизольные композиции обычно превращают в готовый продукт путем нанесения пластизольной композиции и последующего образования геля нанесенной пластизольной композиции путем нагревания и последующего охлаждения с получением однородного изделия. Различные методики нанесения включают методики, которые проводят при температуре окружающей среды, такие как методики шпредирования, методики отливки, такие как формование полых изделий заливкой и медленным вращением формы и центробежная формование, методики нанесения покрытия погружением, методики инжекционного формования и т.п. Пластизольные композиции PVC являются особенно подходящими для изготовления пленок PVC, бесшовных полых изделий и перчаток, и для применения в текстильной промышленности, такого как нанесение покрытий на текстильные материалы.

Настоящее изобретение также относится к порошкообразным композициям покрытия, включающим пластифицирующую композицию. Порошкообразная композиция покрытия, включающая пластифицирующую композицию, обычно обладает низкой летучестью и поэтому небольшим показателем помутнения.

Порошкообразная композиция покрытия является типом покрытия, которое наносят в виде сыпучего сухого порошка. Обычно порошкообразные композиции покрытия используют для образования твердого конечного покрытия, которое прочнее, чем обычные покрытия. Порошкообразная композиция покрытия в основном используется для нанесения покрытия на металлы, такие как бытовая техника, алюминиевые экструдированные профили, цилиндрические металлические изделия и детали автомобилей и мотоциклов. Однако также можно использовать другие подложки. Например, некоторые порошкообразные композиции покрытия являются подходящими для MDF (древесно-волокнистая плита средней плотности) и т.п. Порошкообразную композицию покрытия обычно наносят электростатически путем напыления или в псевдоожиженном слое Нанесенную порошкообразную композицию покрытия обычно отверждают путем нагревания с образованием "кожи". Порошкообразная композиция покрытия может быть термопластической или термореактивной порошкообразной композицией покрытия.

В дополнение к пластифицирующей композиции порошкообразная композиция покрытия также включает полимер. На полимер не налагаются особые ограничения и он может быть термореактивным и термопластическим полимером. Примеры типичных полимеров включают, но не ограничиваются только ими, сложные полиэфирные, полиуретановые, сложные полиэфирные-эпоксидные, эпоксидные (включая наплавленные эпоксиды) и акриловые полимеры.

Обычно получение порошкообразных композиций покрытия включает четыре стадии. На первой стадии гранулы полимера смешивают с отвердителем (для термореактивных полимеров), пигментами, пластифицирующей композицией и добавками. На второй стадии смесь нагревают и экструдируют. На третьей стадии экструдированную смесь раскатывают валком, охлаждают и разбивают на небольшие кусочки. В заключение, на четвертой стадии, кусочки размалывают и просеивают с получают тонкий порошок.

Обычно нанесение порошкообразной композиции покрытия включает три стадии, которыми являются подготовка подложки (например, предварительная обработка, придание поверхности шероховатости, очистка поверхности и т.п.), нанесение порошкообразной композиции покрытия, как это описано выше, на подложку и отверждение порошкообразной композиции покрытия.

Следует понимать, что общая методика получения и методика нанесения порошкообразной композиции покрытия является шаблоном для получения и нанесения порошкообразной композиции покрытия. Поэтому специалист с общей подготовкой в данной области техники может увеличить или уменьшить количество стадий, необходимых для выполнения соответствующей методики для учета особенностей конкретного состава и/или нанесения порошкообразной композиции покрытия. Более точное описание методологии получения и нанесения порошкообразной композиции покрытия приведено в публикациях D. Bate: The Science of Powder Покрытия, Volume 1 and 2, SITA Technology, London, 1990 и в M. D. Howell: The Technology, Formulation and Application of Powder Покрытия, Powder Coating, Volume 1, John Wiley & Sons, 2000, которые во всей своей полноте включены в настоящее изобретение в качестве ссылки.

Повторно рассматривая порошкообразную композицию покрытия, отметим, что в вариантах осуществления, в которых пластифицирующая композиция не включает дополнительный пластификатор (т.е. DOTP является единственным пластификатором в порошкообразной композиции покрытия), пластифицирующая композиция содержится в количестве, равном от около 5 до около 300 или от около 10 до около 100 мас. част. в пересчете на 100 мас. част. полимера.

В некоторых вариантах осуществления пластифицирующая композиция включает и DOTP, и дополнительный пластификатор. В этих вариантах осуществления дополнительный пластификатор обычно содержится в количестве, равном от около 1 до около 90, от около 5 до около 50 или от около 10 до около 30 мас. част. в пересчете на 100 мас. част. полного количества пластификатора. Кроме того, в этих вариантах осуществления пластифицирующая композиция содержится в количестве, равном от около 5 до около 400 или от около 50 до около 200 мас. част. в пересчете на 100 мас. част. полимера.

В некоторых вариантах осуществления формовочную композицию используют для изготовления формованных изделий и пленок. В частности, эти формованные изделия и/или пленки включают кожухи для электроприборов, такие как кухонные приборы и корпуса компьютеров; инструменты; аппараты; трубы; кабели; шланги, такие как пластмассовые шланги, шланги для воды и шланги для полива, промышленные каучуковые шланги и шланги для химикатов; обмотка для проводов; оконные профили; компоненты для изготовления автомобилей, такие как части корпуса и гасители вибрации для двигателей и покрышки; мебель, такую как кресла, столы и полки; пеноматериалы для мягкой мебели и матрацев; непромокаемый брезент, такой как непромокаемый брезент для грузовых автомобилей и непромокаемый брезент для тента; герметизирующие прокладки; композитные пленки, такие как пленки для ламинированного безосколочного стекла, в особенности для окон автомобилей и оконных стекол; диски для записи; синтетическая кожа; контейнеры для упаковки; липкие ленты; покрытия; и перчатки.

Кроме того, формовочная композиция является подходящей для изготовления формованных изделий и пленок, которые соприкасаются с людьми, или товаров, соприкасаются с пищевыми продуктами и/или герметически упаковывают пищевые продукты. Такие формованные изделия и пленки включают гигиенические продукты, упаковку для пищевых продуктов, продукты для внутренней отделки, игрушки и изделия для ухода за детьми, изделия для спорта и отдыха, одежду, волокна для изготовления тканей, одноразовые перчатки и т.п.

Медицинские продукты, которые можно изготовить из формовочной композиции включают, но не ограничиваются только ими, трубки для энтерального питания, трубки для гемодиализа, дыхательные трубки, трубки для вливания, мешки для вливания, мешки для крови, катетеры, трахеальные трубки, одноразовые шприцы, перчатки и дыхательные маски.

Упаковка для пищевых продуктов, которую можно изготовить из формовочной композиции включает липкие пленки, шланги для пищевых продуктов, шланги для питьевой воды, контейнеры для хранения или замораживания пищевых продуктов, герметичные крышки, колпачки, горловины флаконов и синтетические пробки для вина.

Продукты для внутренней отделки, которые можно изготовить из формовочной композиции включают напольные покрытия, которые могут быть однородными или состоять из нескольких слоев, включая один или большее количество вспененных слоев, такие как стандартные напольные покрытия, напольные покрытия для спорта и высококачественные виниловые плитки (LVT), плинтус с выкруткой, коврики для пола, конусы дорожного ограждения, синтетическая кожа, отделочные покрытия для стен и вспененные или невспененные обои в зданиях и внутренняя обшивка и крышки панелей автомобилей.

Игрушки и изделия для ухода за детьми, которые можно изготовить из формовочной композиции в контексте настоящего изобретения включают, например, куклы, надувные игрушки, такие как мячи, геометрические фигуры, формовочная глина, принадлежности для плавания, чехлы для детских колясок, сменные коврики, грелки, детские зубные кольца и бутылки.

Изделия для спорта и отдыха, которые можно изготовить из формовочной композиции включают мячи для упражнений, маты для упражнений, подушки, массажные шарики и валики, обувь и подошвы обуви, мячи, надувные матрацы и бутылки для питья.

Одежда, которую можно изготовить из формовочной композиции включают латексную одежду, защитную одежду, дождевики и резиновые сапоги, и тенниски с надпечаткой.

Настоящее изобретение также относится к средству, способствующему экструзии, каландрирующему агенту; модификаторам реологических характеристик; поверхностно-активным композициям, таким как средства, улучшающие течение расплава, пленкообразующие агенты, пеногасители, противовспениватель, смачивающий агент, коалесцирующий агент и эмульгатор; смазывающим веществам, такие как смазочные масла, смазки и пасты; средствам остановки химических реакций; флегматизатору, фармацевтическому продукту; клею; модифицирующей добавке, увеличивающей ударную прочность и наполнителю; и/или масляному теплоносителю (например, в холодильниках), включающим пластифицирующую композицию.

Настоящее изобретение также относится к способу получения ароматического сложного диэфира. Способ включает объединение ароматической дикислоты и линейного или разветвленного С4-С13-спирта с образованием смеси. Обычно смесь объединяют внутри реактора. Способ также включает нагревание смеси от первой температуры (Т1) до второй температуры (Т2) без катализатора, находящегося в смеси. Другими словами, катализатор свободна отся в смеси, когда смесь нагревают от первой температуры (Т1) до второй температуры (Т2). Смесь можно нагревать с помощью любых подходящих средств, таких как нагревание реактора горелками, работающими на природном газе, или внутренними нагревательными змеевиками.

Способ дополнительно включает объединение титанового катализатора со смесью после нагревания смеси до второй температуры (Т2). Способ дополнительно включает повышение давления от первого давления (Р1) до второго давления (Р2) после нагревания смеси до второй температуры (Т2). Способ дополнительно включает повышение температуры от второй температуры (Т2) до третьей температуры (Т3) при поддержании второго давления (Р2).

В некоторых вариантах осуществления ароматическими дикислотами являются фталевая кислота, изофталевая кислота и/или терефталевая кислота. Обычно ароматической дикислотой является терефталевая кислота. Хотя это и не требуется, в некоторых вариантах осуществления С4-С13-спиртом является н-бутанол, изобутанол, н-пентанол, изопентанол, н-гексанол, 2-этилгексанол, изогексанол, н-гептанол, изогептанол, н-октанол, изооктанол, н-нонанол, изононанол, н-деканол, изодеканол, н-ундеканол, изоундеканол, н-додеканол, изододеканол, н-тридеканол и изотридеканол. Обычно С4-С13-спиртом является 2-этилгексанол. В одном варианте осуществления терефталевую кислоту и 2-этилгексанол объединяют с образованием смеси.

Если не ограничиваться какой-либо конкретной теорией, то можно полагать, что конкретная оперативная последовательность изменений температуры, регулирования давления и режима добавления катализатора предупреждает или уменьшает разложение С4-С13-спирта. Предупреждение разложения С4-С13-спирта является благоприятным, поскольку, если спирт разлагался на продукты разложения, то продукты разложения могут взаимодействовать с ароматической дикислотой с образованием побочных продуктов/примесей. Кроме того, также предполагается, что конкретная оперативная последовательность изменений температуры, регулирования давления и режима добавления катализатора также предупреждает или уменьшает разложение катализатора. Предупреждение разложения катализатора также является благоприятным, поскольку продукт разложения катализатора также может участвовать в последовательности реакции и образовывать нежелательные побочные продукты/примеси. Ниже в настоящем изобретении примеси, образующиеся вследствие разложении С4-С13-спирта, и примеси, образующиеся из ароматической дикислоты, совместно называются "примесями побочных продуктов". Обычно эти примеси побочных продуктов невозможно удалить с помощью обычных методик разделения, таких как промывка, дистилляции и фильтрование. Само по себе исключение образования примесей побочных продуктов является важным, поскольку когда образуются примеси побочных продуктов, примеси побочных продуктов обычно невозможно отделить от ароматического сложного диэфира.

В некоторых вариантах осуществления первая температура (Т1) равна от около 20 до около 22°С. Другими словами, в этих вариантах осуществления первая температура (Т1) равна около комнатная температура. В некоторых вариантах осуществления вторая температура (12) равна от около 175 до около 185, от около 177 до около 183, или около 180,°С. Сама по себе в некоторых вариантах осуществления, в которых первая температура (Т1) равна от около 20 до около 22°С и вторая температура (Т2) равна от около 175 до около 185°С, смесь нагревается от около комнатной температуры до около 175 или до около 185°С. Предполагается, что, когда смесь нагревается от первой температуры (Т1) до второй температуры (Т2), отсутствие катализатора предупреждает или уменьшает разложение С4-С13-спирта и поэтому примеси побочных продуктов не образуются.

В некоторых вариантах осуществления третья температура (Т3) равна от около 210 до около 240°С. Сама по себе в вариантах осуществления, в которых первая температура (Т1) равна от около 20 до около 22°С, вторая температура (Т2) равна от около 175 до около 185°С, и третья температура (Т3) равна от около 210 до около 240°С, смесь нагревается от около комнатной температуры до около 175 или до около 185°С, затем добавляют катализатор и смесь нагревают до около 210 или до около 240°С. Предполагается, что добавления катализатора после нагревания до второй температуры (Т2) является благоприятным для предотвращения или уменьшения образования примесей побочных продуктов, поскольку после того, как температура становится равной второй температуре (Т2) и давление повышают от первого давления (Р1) до второго давления (Р2), время, в течение которого на С4-С13-спирт и на катализатор воздействуют давлением, и они взаимодействуют друг с другом (т.е. количество времени, в течение которого С4-С13-спирт и катализатор воздействуют друг на друга) предупреждает или уменьшает образование примесей побочных продуктов.

В некоторых вариантах осуществления способ дополнительно включает стадию предотвращения повышения давления от первого давления (Р1) при повышении температуры от первой температуры (Т1) до второй температуры (Т2). Хотя способ не ограничен каким-либо конкретным механизмом предотвращения повышения давления, один пример подходящего включает проведение реакции в реакторе, который снабжен клапаном и отверстием и клапан оставляется в открытом положении, когда смесь нагревают от первой температуры (Т1) до второй температуры (Т2). В открытом положении клапан предупреждает изменение давления в реакторе, так что реактор работает при первом давлении, а не при повышенном или пониженном давлении, когда клапан находится в открытом положении. Предполагается, что предупреждение повышения давления, когда смесь нагревают от первой температуры (Т1) до второй температуры (Т2), является благоприятным, поскольку поддержание первого давления (Р1) обеспечивает уменьшение или исключение примесей побочных продуктов. Другими словами, поддержание первого давления (Р1) уменьшает разложение 2-этилгексанола и катализатора, так что не образуются примеси побочных продуктов. В некоторых вариантах осуществления первое давление (Р1) равно атмосферному давлению (т.е. равно около 1 атм.). В некоторых вариантах осуществления второе давление (Р2) равно от около 1,3 до около 1,6 или от около 1,4 до около 1,5 атм. В некоторых вариантах осуществления первое давление (Р1) равно атмосферному давлению и второе давление (Р2) равно от около 1,3 до около 1,6 атм.

В некоторых вариантах осуществления способ дополнительно включает стадию добавления водного раствора гидроксида натрия для нейтрализации всех оставшихся карбоксигрупп ароматической дикислоты (или моноэфира кислоты, если ароматическая дикислота взаимодействовала с 1 молем С4-С13-спирта) и образования соли с титановым катализатором. В вариантах осуществления, в которых ароматической дикислотой является терефталевая кислота, водный раствор гидроксида натрия нейтрализует все оставшиеся карбоксигруппы терефталевой кислоты и образует соль с титановым катализатором. После нейтрализации смеси соль с титановым катализатором можно удалить с помощью фильтрования и нейтрализованную ароматическую дикислоту можно удалить путем декантации водного раствора. Следует понимать, что ни нейтрализованная ароматическая дикислота, ни соль с титановым катализатором не являются примесью побочных продуктов, поскольку примеси побочных продуктов невозможно выделить (т.е. отделить от ароматического сложного диэфира) с помощью обычных методик отделения, таких как фильтрование и/или декантация.

Способ может дополнительно включать стадию дистилляции для удаления С4-С13-спирта. В вариантах осуществления, в которых С4-С13-спиртом является 2-этилгексанол, способ включает стадию дистилляции для удаления 2-этилгексанола. На стадии дистилляции также можно удалить воду, если она содержится. Стадия дистилляции обычно завершается, когда концентрация 2-этилгексанола и воды равна менее 1000 част./млн. В некоторых вариантах осуществления способ может дополнительно включать стадию удаления воды. Удаление воды является благоприятным, поскольку удаление воды смещает равновесие реакции в сторону образования ароматического сложного диэфира. Обычно, если способ включает стадию удаления воды, воду удаляют, когда температура равна второй температуре или выше нее (12). Следует понимать, что любую остаточную воду можно удалить во время дистилляции, стадия удаления воды является стадией, отделенной от стадии дистилляции. Обычно стадию дистилляции проводят после завершения реакции для удаления остаточного 2-этилгексанола и стадию удаления воды проводят, когда реакция протекает, для стимулирования реакции. Хотя в способе на налагаются ограничения на какие-либо конкретные средства удаления воды, один пример подходящих средств включает монтирование в реакторе колонны для удаления воды.

Способ может дополнительно включать стадию снижения давления до третьего давления (Р3), которое ниже первого давления (Р1), после того как давление достигло второго давления (Р2) (Р2) и когда температура равна третьей температуре (Т3). Снижение давления до третьего давления (Р3) обычно способствует удалению воды и тем самым дополнительно смещает равновесие реакции в сторону образования ароматического сложного диэфира. Хотя это и не требуется, третье давление (Р3) обычно равно от около 0,2 до около 0,6 атм. Когда третье давление (Р3) равно от около 0,2 до около 0,6 атм., давление обычно способствует удалению воды, поскольку третье давление (Р3) ниже атмосферного давления и молекулы воды обычно легче удаляются при давлениях ниже атмосферного давления. Обычно третье давление (Р3) обеспечивают путем использования вакуума.

В некоторых вариантах осуществления стадия поддержания второго давления (Р2) при повышении температуры от второй температуры (Т2) до третьей температуры включает использование вакуума и может дополнительно включать выпуск инертного газа. Следует понимать, что выпуск инертного газа можно провести по разным методикам, которые включают, но не ограничивается только ими, открывание клапана для выпуска азота. Использование вакуума сбрасывает давление, чтобы предупредить повышение давления до равного выше второго давления (Р2), при выпуске (т.е. откачке) инертного газа повышает давление. В некоторых случаях вакуум можно использовать для поддержания давления и инертный газ можно одновременно выпускать для дополнительного поддержания давления, даже если соответствующие действия при рассмотрении по отдельности могут представляться диаметрально противоположными. Если способ включает использование вакуума и выпуск инертного газа, каждое действие объединяется с другим для поддержания второго давления (Р2).

Пластифицирующую композицию, которая содержит DOTP, и которая в основном свободна от сложный диэфир формулы I, можно получить с помощью варианта осуществления указанного выше способа. Способ включает стадию объединения терефталевой кислоты и 2-этилгексанола с образованием смеси, нагревания смеси от первой температуры (Т1) до второй температуры (Т2) без катализатора, находящегося в смеси, объединение титанового катализатора со смесью после нагревания смеси до второй температуры (Т2), повышение давления от первого давления (Р1) до второго давления (Р2) после нагревания смеси до второй температуры (Т2); и повышение температуры от второй температуры (Т2) до третьей температуры (Т3) при поддержании второго давления (Р2). Хотя это и не требуется, первая, вторая и третья температуры (Т1), (Т2), (Т3) и первое и второе давления (Р1), (Р2) могут находиться в диапазонах, указанных выше в способе получения ароматического сложного диэфира. В некоторых вариантах осуществления по меньшей мере одна из следующих: первая, вторая и третья температуры (Т1), (Т2), (Т3) и первое и второе давления (Р1), (Р2) находятся в таких же диапазонах, как указанные выше в способе получения ароматического сложного диэфира. В других вариантах осуществления все первая, вторая и третья температуры (Т1), (Т2), (Т3) и первое и второе давления (Р1), (Р2) находятся в таких же диапазонах, как указанные выше в способе получения ароматического сложного диэфира, описанном выше. Сами по себе в некоторых вариантах осуществления первая температура (Т1) равна от около 20 до около 22°С, вторая температура (Т2) равна от около 175 до около 185°С, третья температура (Т3) равна от около 210 до около 240°С, первое давление (Р1) около равно атмосферному давлению, и второе давление (Р2) равно от около 1,3 до около 1,6 атм.

Способ получения пластифицирующей композиции, содержащей DOTP, и которая в основном свободна от сложный диэфир формулы I, может дополнительно включать стадию предотвращения повышения давления от первого давления (Р1), когда смесь нагревают от первой температуры (Т1) до второй температуры (Т2).

Способ получения пластифицирующей композиции, содержащей DOTP, и которая в основном свободна от сложный диэфир формулы I, может дополнительно включать стадию предотвращения повышения давления от первого давления (Р1) при повышении температуры от первой температуры (Т1) до второй температуры (Т2).

Способ получения пластифицирующей композиции, содержащей DOTP, и которая в основном свободна от сложный диэфир формулы I, может дополнительно включать стадии добавления водного раствора гидроксида натрия для нейтрализации всех оставшихся карбоксигрупп терефталевой кислоты и образования соли с титановым катализатором, удаления водного раствора, дистилляции для удаления избытка 2-этилгексанола и фильтрования.

Следует понимать, что конкретная оперативная последовательность изменений температуры, регулирования давления и режима добавления катализатора предупреждает или уменьшает разложение 2-этилгексанола и/или титанового катализатора. Предупреждение разложения 2-этилгексанола и/или титанового катализатора является благоприятным, поскольку, если разложение произошло, то продукты разложения могут взаимодействовать с терефталевой кислотой с образованием сложного диэфира формулы I. Как указано выше, сложный диэфир формулы I невозможно удалить с помощью обычных методик разделения, таких как промывка, дистилляция и фильтрование. Само по себе исключение образования сложного диэфира формулы I является важным, поскольку когда образуется по меньшей мере сложный диэфир формулы I, по меньшей мере сложный диэфир невозможно отделить от DOTP. Кроме того, предупреждение разложения 2-этилгексанола и/или титанового катализатора является благоприятным, поскольку, если произошло разложение, то продукты разложения могут взаимодействовать с терефталевой кислотой с образованием продукта реакции (1) терефталевой кислоты и (2) продуктов разложения 2-этилгексанола, продуктов разложения титановых катализаторов, или их комбинации. Кроме того, продукты разложения также могут взаимодействовать с терефталевой кислотой с образованием DMT. Сам по себе в некоторых вариантах осуществления способ получения пластифицирующей композиции, которая содержит DOTP, приводит к тому, что он в основном свободна от (1) сложный диэфир формулы I, (2) DMT, и (3) продукт реакции (i) терефталевой кислоты и (ii) продукты разложения 2-этилгексанола, продукты разложения титановых катализаторов или их комбинаций.

В некоторых вариантах осуществления пластифицирующая композиция, полученная так, как описано выше, содержит DOTP в количестве, большем или равном 99,9 мас. част. в пересчете на 100 мас. част. пластифицирующей композиции и пластифицирующая композиция содержит менее 0,1 мас. част. сложного диэфира формулы I в пересчете на 100 мас. част. пластифицирующей композиции.

В некоторых вариантах осуществления пластифицирующая композиция, полученная так, как описано выше, содержит DOTP в количестве, большем или равном 99,95 мас. част. в пересчете на 100 мас. част. пластифицирующей композиции и пластифицирующая композиция содержит менее 0,05 мас. част. сложного диэфира формулы I в пересчете на 100 мас. част. пластифицирующей композиции.

В некоторых вариантах осуществления пластифицирующая композиция, полученная так, как описано выше, содержит DOTP в количестве, большем или равном 99,97 мас. част. в пересчете на 100 мас. част. пластифицирующей композиции и пластифицирующая композиция содержит менее 0,03 мас. част. сложного диэфира формулы I в пересчете на 100 мас. част. пластифицирующей композиции.

В некоторых вариантах осуществления пластифицирующая композиция, полученная так, как описано выше, также в основном свободна от продукта реакции (1) терефталевой кислоты и (2) продукты разложения 2-этилгексанола, продукты разложения титановых катализаторов или их комбинации и в основном свободна от DMT.

ПРИМЕРЫ

Композицию примера 1, которая является вариантом осуществления пластифицирующей композиции, соответствующей настоящему изобретению, получают в реакторе, содержащем клапан и колонну для удаления воды, присоединенную к реактору. У клапана имеются открытое и закрытое положения. Когда клапан находится в открытом положении (т.е. клапан открыт), давление в реакторе не создается. Сам по себе реактор поддерживается при атмосферном давлении. 2-Этилгексанол закачивают в реактор и перемешивают. Терефталевую кислоту в виде твердого вещества, добавляют в реактор. В реактор не добавляют никакие компоненты кроме 2-этилгексанола и терефталевой кислоты. Реактор нагревают около при 180°С горелками, работающими на природном газе, расположенными под реактором и находящимся под давлением, равном 8 бар, паром, проходящим через внутренние нагревательные змеевики, находящиеся в реакторе. До нагревания реактора клапан устанавливают в открытом положении. Клапан продолжает оставаться в открытом положении, пока реактор не нагреется до 180°С. Находящийся в открытом положении клапан предотвращает повышение давления в реакторе, так что реактор работает при атмосферном давлении. Пока реактор не нагреется до 180°С, не протекает заметная реакция между 2-этилгексанолом и терефталевой кислотой. Когда температура реактора становится равной 180°С, начинается реакция между 2-этилгексанолом и терефталевой кислотой. Воду непрерывно удаляют из реактора с помощью колонны для удаления воды.

Когда температура реакционной смеси становится равной 180°С, добавляют титановый катализатор и клапан закрывают. После закрывания клапана в реактор для повышения давления реакции от 1 атм. (атмосферное давление) до 1,4 атм. непрерывно закачивают азот. Процедура закачки азота в реактор продолжается в течение протекания реакции. Давление реакции поддерживают равным 1,4 атм. После добавления катализатора и установления давления, равного 1,4 атм., температуру реактора повышают от 180°С до 220°С. Для предотвращения создания давления, превышающего 1,4 атм., используют вакуум (т.е. откачивают).

По мере протекания реакции 2-этилгексанола и терефталевой кислоты воду непрерывно удаляют из реактора. Когда реакция приближается к завершению, вакуум усиливают для снижения давления реакции до равного 0,4 атм. для образования пластифицирующей композиции.

Пластифицирующая композиция обладает кислотным числом, которое меньше 0,07 мг КОН. Затем пластифицирующую композицию промывают водным раствором гидроксид натрия, перегоняют и фильтруют.

В сравнительном примере А означает ди(2-этилгексил)терефталат Eastman 168®, поставляющийся фирмой Eastman Chemical Company, Kingsport, Tennessee, US.

Характеристики пластифицирующей композиции примера 1 и сравнительного примера А сопоставлены в таблице 1.

Композиция примера 1 в основном свободна от метил(2-этилгексил)терефталат (МОТР) (т.е. его концентрация равна менее <0,02%). Напротив, композиция сравнительного примера А включает 2,04% МОТР. Предполагают, что оказывающее влияние наличие МОТР в основном обеспечивает различие летучестей и показателей помутнения. Точнее, летучесть для примера 1 через 1 ч при 150°С составляла лишь 2,83%, тогда как для сравнительного примера А она составляла 5,60%. Аналогичным образом, показатель помутнения составлял лишь 1,38 мг для примера 1, тогда как для сравнительного примера А она составлял 3,50 мг.

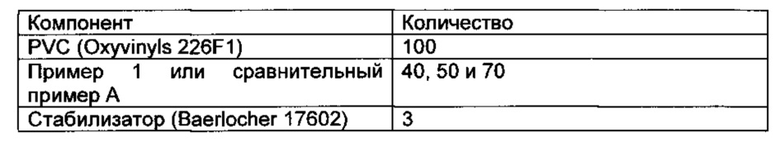

Для исследования характеристик пластификации при термопластической обработке композиций примера 1 и сравнительного примера А пластифицированные листы PVC толщиной 0,5 мм изготовлены с использованием композиций примера 1 и сравнительного примера А, содержащие 40, 50, и 70 мас. част. каждого в пересчете на 100 мас. част. PVC. Листы изготавливали путем вальцевания и прессования пластифицированного PVC.

Для исключения влияния использования разных добавок изготавливали 6 пластифицированных листов PVC. Количество PVC и стабилизатора, содержащегося в PVC выражают в мас. част. в пересчете на 100 мас. част. листа PVC. Количество композиции примера 1 и композиции сравнительного примера А, содержащейся в листе PVC выражают в мас. част. в пересчете на 100 мас. част. PVC. Листы PVC обладают следующими составами:

PVC представляет собой гомополимер, который поставляет фирма Oxyvinyls, Los Angeles, California.

Стабилизатор является жидким Ba-Zn стабилизатором, который поставляет фирма Baerlocher, Lingen, Germany.

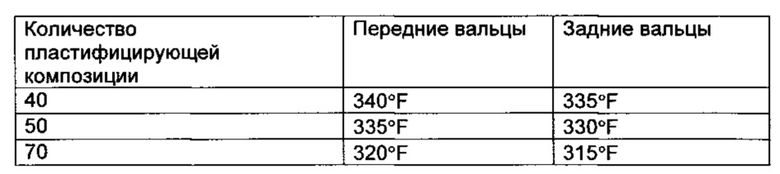

Компоненты смешивали в смесителе Hobart при комнатной температуре. Затем смесь пластифицировали в лабораторной роликовой мельнице с электрическим подогревом (Labtech Туре "150") и вальцевали с получением шероховатого листа. Скорости вальцов составляли 20 об/мин (передние вальцы) и 24 об/мин (задние вальцы), время вальцевания равнялось 5 мин и температуры были следующими:

Затем полученный вальцованный лист прессовали при давлении, равном 25000 фунт-сила/дюйм2 (в осевом направлении 5 дюймов), и при температуре, равной 350°F, в течение 5 мин и затем в течение еще 5 мин при таком же давлении с охлаждением до температуры ниже 120°F. Затем листы прессовали на гидравлическом прессе Wabash Genesis Series Hydraulic Compression Press Model G30H/30C-X и получали пластифицированный лист PVC, по данным проведенных измерений обладающий толщиной, равной 20 или 70 мил. Исследовали применение полученных вальцованных и прессованных листов.

Исследования применения проводили по стандартным методикам и результаты приведены в таблице 2.

В таблице 2 показано, что композиции примера 1 и сравнительного примера А по данным измерения твердости по Шору А обладают близкими механическими характеристиками, сходными характеристиками низкотемпературной гибкости по данным измерения температуры хрупкости и сходной стойкостью к воздействию воды по данным измерения удаления воды.

Однако при содержании пластификатора, равном 70 лист PVC, полученный с помощью композиции примера 1, обладает намного меньшей летучестью (1,8%), чем лист PVC, полученный с помощью композиции сравнительного примера А (2,6%).

С учетом приведенных выше данных очевидно, что возможны многочисленные модификации и изменения настоящего изобретения и настоящее изобретение можно осуществлять на практике не так, как конкретно описано в прилагаемой формуле изобретения. Объект всех комбинаций независимых и зависимых пунктов, независимых и зависимых от нескольких пунктов, явно входит в объем настоящего изобретения. Следует понимать, что прилагаемая формула изобретения не ограничивается конкретными соединениями, композициями или способами, описанными в подробном описании изобретения, которые могут быть разными для конкретных вариантов осуществления, которые входят в объем прилагаемой формулы изобретения. В отношении групп Маркуша, на которых в настоящем изобретении основано описание конкретных отличительных признаков или аспектов различных вариантов осуществления, следует понимать, что на основе каждого элемента соответствующей группы Маркуша независимо от всех остальных элементов Маркуша можно получить другие, особые и/или неожиданные результаты. Можно основываться на каждом элементе группы Маркуша по отдельности и/или в комбинации и это обеспечивает надлежащую поддержку конкретных вариантов осуществления, входящих в объем прилагаемой формулы изобретения.

Также следует понимать, что любые диапазоны и поддиапазоны, на которых основано описание различных вариантов осуществления настоящего изобретения, независимо и совместно входят в объем прилагаемой формулы изобретения, и следует понимать, что они описывают и включают все диапазоны, включая полные и/или частичные значения, даже если эти значения явно не описаны в настоящем изобретении. Специалист в данной области техники понимает, что перечисленные диапазоны и поддиапазоны в достаточной степени описывают и обосновывают различные варианты осуществления настоящего изобретения, и такие диапазоны и поддиапазоны дополнительно можно разделить на соответствующие половины, трети, четверти, пятые части и т.п. В качестве только одного примера диапазон "от 0,1 до 0,9" можно дополнительно разделить на нижнюю треть, т.е. от 0,1 до 0,3, среднюю треть, т.е. от 0,4 до 0,6, и верхнюю треть, т.е. от 0,7 до 0,9, которые по отдельности и совместно входят в объем прилагаемой формулы изобретения, и на них можно основываться по отдельности и совместно и обеспечить надлежащую поддержку конкретных вариантов осуществления, входящих в объем прилагаемой формулы изобретения. Кроме того, в отношении выражений, которые определяют или изменяют диапазон, таких как "не менее", "более, чем", "менее, чем", "не более, чем" и т.п., следует понимать, что такое выражение включает поддиапазоны и/или верхнее или нижнее предельное значение. В качестве другого примера диапазон "не менее 10" по определению включает поддиапазон от не менее 10 до 35, поддиапазон от не менее 10 до 25, поддиапазон от 25 до 35 и т.д., и на каждом поддиапазоне можно основываться по отдельности и совместно и обеспечить надлежащую поддержку конкретных вариантов осуществления, входящих в объем прилагаемой формулы изобретения. В заключение следует отметить, что на отдельном значении, находящемся в раскрытом диапазоне можно основываться и обеспечить надлежащую поддержку конкретных вариантов осуществления, входящих в объем прилагаемой формулы изобретения. Например, диапазон "от 1 до 9" включает различные отдельные целые значения, такие как 3, а также отдельные значения, содержащие десятичную запятую (или доли), такие как 4,1, на которых можно основываться и обеспечить надлежащую поддержку конкретных вариантов осуществления, входящих в объем прилагаемой формулы изобретения.

Изобретение относится к способу получения ди(2-этилгексил)терефталата, включающему объединение терефталевой кислоты и 2-этилгексанола с образованием смеси; нагревание смеси от первой температуры (Т1) до второй температуры (Т2) без катализатора, находящегося в смеси; объединение титанового катализатора со смесью, после того как смесь достигает второй температуры (Т2); повышение давления от первого давления (Р1) до второго давления (Р2), после того как смесь достигает второй температуры (Т2); и повышение температуры смеси от второй температуры (Т2) до третьей температуры (Т3) при поддержании второго давления (Р2). Изобретение также относится к пластифицирующей композиции и пластизольной композиции. 3 н. и 17 з.п. ф-лы, 2 табл.

1. Способ получения ди(2-этилгексил)терефталата, включающий:

объединение терефталевой кислоты и 2-этилгексанола с образованием смеси;

нагревание смеси от первой температуры (Т1) до второй температуры (Т2) без катализатора, находящегося в смеси;

объединение титанового катализатора со смесью, после того как смесь достигает второй температуры (Т2);

повышение давления от первого давления (Р1) до второго давления (Р2), после того как смесь достигает второй температуры (Т2); и

повышение температуры смеси от второй температуры (Т2) до третьей температуры (Т3) при поддержании второго давления (Р2).

2. Способ по п. 1, в котором первая температура (Т1) является температурой около комнатной.

3. Способ по п. 2, в котором вторая температура (Т2) является температурой от около 175 до около 185°С.

4. Способ по п. 3, в котором третья температура (Т3) является температурой от около 210 до около 240°С.

5. Способ по любому из пп. 1-4, где указанный способ дополнительно включает стадию предотвращения повышения давления от первого давления (Р1) при повышении температуры от первой температуры (Т1) до второй температуры (Т2).