Изобретение относится к способам обработки полупроводниковых приборов.

Проведение технологических операций изменяет поверхность пластин (например, полупроводниковых подложек), изгибая или выравнивая ее. Следовательно, изменяется площадь контактирования между пластинами, что изменяет вероятность их успешного сращивания при операции бондинга. В процессе проведения контактной литографии варьируется площадь соприкосновения между маской и поверхностью пластины, а значит, изменяется вероятность успешного формирования элементов с минимальными топологическими размерами. Поэтому, необходимо измерять радиус кривизны поверхности пластины после каждого этапа обработки. Это позволит своевременно проводить дополнительные технологические операции для изменения изгиба поверхности пластин в нужную сторону. Тем самым, увеличится вероятность успешного проведения операции сращивания пластин и контактной литографии.

Аналогом изобретения является способ изменения радиуса кривизны поверхности с помощью осаждения пленки нитрида кремния на лицевую сторону с различными технологическими параметрами [1].

Недостатком данного подхода является невозможность значительного изменения радиуса кривизны поверхности из-за малой толщины пленки. Также ограниченность способа, так как осаждение проводят только на лицевую сторону. В некоторых случаях осаждение на лицевую сторону затруднительно с технологической точки зрения. Поэтому необходимо уметь подготавливать поверхность для адгезии пленки и проводить процесс осаждения, как с лицевой, так и с обратной стороны.

Прототипом является способ изменения радиуса кривизны поверхности пластины с помощью осаждения напряженного слоя пленки плазмохимического оксида кремния толщиной 20 мкм на лицевую или обратную сторону [2].

К недостаткам изобретения можно отнести определенный тип (стехиометрический состав) пленки и способ ее получения, который требуется для изменения кривизны поверхности. Как известно, в плазмохимическом оксиде кремния присутствуют напряжения сжатия, величину которых можно варьировать посредством изменения операционных параметров процесса: соотношение расхода газов, общий расход газов, давление в камере, мощность разряда в плазме, температура подложки. Однако, значение напряжений в плазмохимическом оксиде кремния будет отрицательным (сжимающим).

Кроме того, можно сформировать пленку толщиной более или менее 20 мкм, что позволит изменить степень влияния осажденного слоя на кривизну поверхности.

Также известно, что пластина изгибается под действием напряжений. Кривизна является параметром пластины. Поэтому важно рассчитывать величину механических напряжений для оценки величины деформации пластины.

Задачей настоящего изобретения является расширение подходов изменения кривизны поверхности за счет использования различных газовых смесей и возможности варьирования толщины пленок, повышение точности прогнозирования успешного проведения последующей технологической операции.

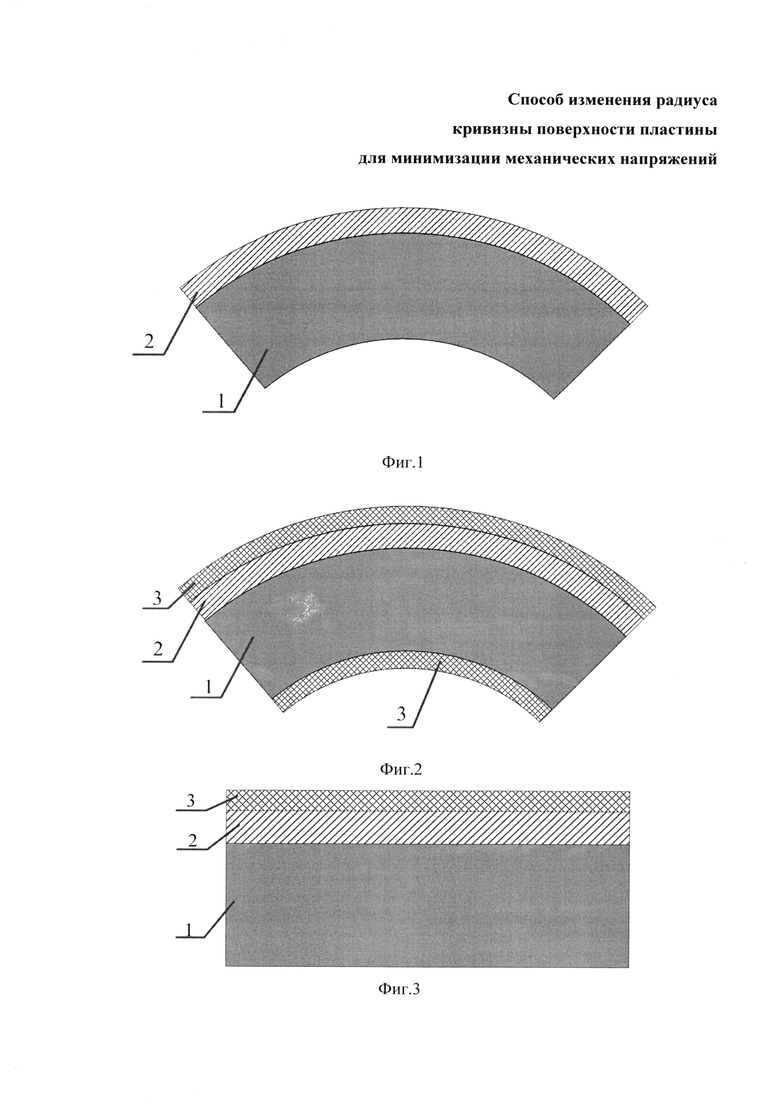

Суть настоящего изобретения состоит в том, что изменяют кривизну поверхности пластины посредством осаждения слоя пленки на пластину, причем используют различные газовые смеси, осаждение проводят с последующим травлением слоя пленки, рассчитывают величину механических напряжений по пластине в локальных областях по формуле Стони:

где σ - механические напряжения в пленке, E/(1-μ) - двухосный модуль упругости пластины, hs - толщина пластины,  - толщина пленки, R - радиус кривизны поверхности, пленки могут быть разной толщины, сравнивают значение механических напряжений с контрольным значением механических напряжений σk для выполнения последующей технологической операции, при |σ|<|σk| проводят операцию, при |σ|>|σk| осаждают или травят пленку повторно.

- толщина пленки, R - радиус кривизны поверхности, пленки могут быть разной толщины, сравнивают значение механических напряжений с контрольным значением механических напряжений σk для выполнения последующей технологической операции, при |σ|<|σk| проводят операцию, при |σ|>|σk| осаждают или травят пленку повторно.

Проводить осаждение пленок на пластину можно различными способами: термическое окисление, осаждение из парогазовой смеси при атмосферном или пониженном давлении, плазмохимическое осаждение, атомно-слоевое осаждение и так далее.

В зависимости от используемых реагентов можно проводить осаждение на пластину различных типов (стехиометрических составов) пленок: оксид кремния, нитрид кремния, оксид алюминия, оксид титана и так далее.

Например, используя пленки нитрида кремния, полученные с использованием стандартных технологических параметров, можно получить напряжения растяжения.

Толщина пленки может варьироваться от единиц ангстрем до десятков микрометров. Критерием максимальной толщины слоя пленки является возникновение дефектов в результате механических напряжений: отслаивание, гофрирование и растрескивание пленки. Поэтому важно не только определять кривизну поверхности, но и рассчитывать величину напряжений.

Пластина изгибается под действием механических напряжений. Связь между механическими напряжениями и кривизной пластины описывается формулой Стони. В формулу входят значение толщины пластины, толщины пленки, двухосный модуль упругости подложки, радиус кривизны поверхности. В процессе осаждения пленок, возникает неравномерность по толщине выращенного слоя. Причем, с увеличением толщины пленки возрастает величина неравномерности. Кроме того, важно измерять толщину подложки в каждой локальной области. Это связано с тем, что в процессе подготовки технологической партии полируют и утоняют пластины, следовательно, изменяется толщина пластины. Таким образом, сделав более точный расчет механических напряжений, можно повысить точность массива данных при составлении карты пластины.

Далее, сравнив полученные значения с контрольной величиной, можно спрогнозировать выход годных кристаллов, а также принять решение о выполнении следующей технологической операции маршрута или проведении операции для изменения кривизны. В отличие от прототипа сравнивают значение механических напряжений, а не только кривизны поверхности. Тем самым повышается точность прогнозирования успешного проведения последующей технологической операции.

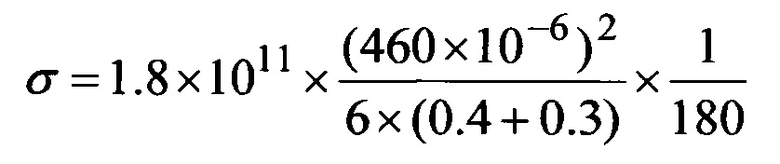

На фиг. 1 показана пластина 1 с исходной структурой на пластине 2. На фиг. 2 показана пластина 1, исходная структура на пластине 2 и сформированная пленка 3 с обеих сторон пластины. На фиг. 3 показана пластина 1, исходная структура на пластине 2 и сформированная пленка с напряжениями сжатия 4 на лицевой стороне пластины.

Пример конкретного применения способа изменения радиуса кривизны поверхности пластин. Используется кремниевая пластина толщиной 460 мкм. Проводят измерение радиуса кривизны поверхности (Ro=200 м). После этого, осаждается на лицевую сторону слой плазмохимического оксида кремния толщиной 0.4 мкм с напряжениями сжатия (фиг. 1). Проводят измерение радиуса кривизны поверхности(R1=-20 м). Отрицательное значение радиуса кривизны свидетельствует о напряжениях сжатия в пленке и напряжениях растяжения в подложке. Затем осаждают слой термического нитрида кремния толщиной 0.3 мкм с напряжениями растяжения (фиг. 2). Проводят измерение радиуса кривизны поверхности (R2=-25 м). После этого удаляют слой термического нитрида кремния с обратной стороны (фиг. 3). Проводят измерение радиуса кривизны поверхности (R3=180 м). Таким образом, на лицевой стороне пластины остается слой пленки со сжимающими напряжениями и слой пленки с растягивающими напряжениями. Значение радиуса кривизны структуры R3 сопоставимо с исходным значением радиуса кривизны R0. Затем, рассчитывают по формуле Стони напряжение σ:

Итак, σ=50 (МПа). Контрольное значение σk для успешного проведения последующей технологической операции контактной литографии составляет 500 (МПа). Так как |σ|<|σk|, то последующую операцию (контактную литографию) можно проводить.

Таким образом, предлагаемый способ позволит расширить методы по изменению кривизны поверхности за счет расширения способов получения используемых пленок, типов используемых пленок, возможности варьирования толщины пленок.

Источники информации.

1. Besland et al., Interpretation of stress variation in SiNx films, J. Vac. Sci. Technol. A, Vol. 22, No. 5, Sep/Oct 2004, DOI: 10.1116/1.1776179.

2. Патент Китая №105448666 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изменения радиуса кривизны поверхности пластины | 2023 |

|

RU2816085C1 |

| Способ формирования объемных элементов в кремнии для устройств микросистемной техники и производственная линия для осуществления способа | 2022 |

|

RU2794560C1 |

| Способ изготовления чувствительных элементов газовых датчиков | 2017 |

|

RU2650793C1 |

| Способ изготовления компактного тренч-конденсатора | 2024 |

|

RU2825218C1 |

| ТВЕРДОТЕЛЬНОЕ УСТРОЙСТВО ЗАХВАТА ИЗОБРАЖЕНИЙ И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ТВЕРДОТЕЛЬНОГО УСТРОЙСТВА ЗАХВАТА ИЗОБРАЖЕНИЙ | 2012 |

|

RU2497233C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНОГО ТРАНЗИСТОРА СВЧ | 2011 |

|

RU2485621C1 |

| Способ соединения кремниевых пластин | 2024 |

|

RU2830141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНТИЛЕВЕРА СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 1997 |

|

RU2125234C1 |

| ДАТЧИК ТЕПЛОВОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2595306C1 |

| СПОСОБ ЭЛЛИПСОМЕТРИЧЕСКОГО КОНТРОЛЯ ТОПОГРАФИЧЕСКОГО РЕЛЬЕФА, МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ И ДЕФЕКТНОСТИ ПЛЕНОК НА ПОДЛОЖКАХ | 2020 |

|

RU2744821C1 |

Задачей настоящего изобретения является расширение способов изменения кривизны поверхности за счет расширения способов получения используемых пленок, типов используемых пленок, возможности варьирования толщины пленок. Суть настоящего изобретения состоит в том, что изменяют кривизну поверхности пластины посредством осаждения слоя пленки на пластину, причем используют различные газовые смеси, осаждение проводят с последующим травлением слоя пленки, рассчитывают величину механических напряжений по пластине в локальных областях по формуле Стони, сравнивают значение механических напряжений с контрольным значением механических напряжений σk для успешного выполнения последующей технологической операции, при |σ|<|σk| проводят операцию, при |σ|>|σk| осаждают или травят пленку повторно. 3 ил.

Способ изменения кривизны поверхности пластины посредством осаждения слоя пленки на пластину, отличающийся тем, что используют различные газовые смеси, осаждение проводят с последующим травлением слоя пленки, рассчитывают величину механических напряжений по пластине в локальных областях по формуле Стони:

где σ - механические напряжения в пленке, Е/(1-μ) - двухосный модуль упругости пластины в локальной области, hs - толщина пластины в локальной области, hƒ - толщина пленки в локальной области, R - радиус кривизны поверхности в локальной области,

причем пленки могут быть разной толщины, сравнивают значение механических напряжений с контрольным значением механических напряжений σk для выполнения последующей технологической операции, а при |σ|<|σk| проводят операцию, при |σ|>|σk| осаждают или травят пленку повторно.

| RU 2073268 C1, 10.02.1997 | |||

| US 20110265578 A1, 03.11.2011 | |||

| TW 201221926 A, 01.06.2012 | |||

| CN 105448666 A, 30.03.2016 | |||

| US 20070267724 A1, 22.11.2007 | |||

| US 20100261353 A1, 14.10.2010 | |||

| US 20100314725 A1, 16.12.2010. |

Авторы

Даты

2018-09-06—Публикация

2017-12-20—Подача