Изобретение относится к области приборостроения и может быть использовано при изготовлении чувствительных элементов, применяемых при изготовлении микромеханических акселерометров, микрогироскопов, интегральных датчиков давления.

Многие МЭМС приборы представляют собой многослойную сборку. Типичным примером является трехслойная сборка «крышка - чувствительный элемент - крышка». Каждый слой является частью отдельной кремниевой пластины после частичной обработки, после которой отдельные пластины сращиваются между собой в многослойную структуру. Такая сборка может проходить затем дополнительную технологическую обработку, после чего нарезается на чипы, которые и представляют собой итоговый МЭМС прибор.

Известен способ соединения кремниевых пластин с использованием промежуточного слоя алюминия. По контуру соединяемых пластин наносят слой алюминия толщиной 1-2 мкм, соединяемые пластины сжимают с легким усилием в пакет, после чего пакет нагревают до температуры 600°С. Происходит диффундирование алюминия в кремний, в результате чего происходит сращивание кремниевых пластин [1].

Недостатком вышеуказанного является то, что в месте соединения слой алюминия имеет температурный коэффициент линейного расширения (ТКЛР) на порядок выше по сравнению с кремнием. По этой причине интегральные датчики, выполненные по данной технологии, имеют температурную нестабильность характеристик.

Известен способ соединения кремниевых пластин, при котором на одной из соединяемых кремниевых пластин выращивают слой двуокиси кремния (SiO2) толщиной порядка 10 мкм, в пластинах намечают точки соединения, и площадки в точках соединения помечают реперными знаками [2].

Недостатком вышеуказанного способа соединения является нестабильность размеров (особенно зазоров) в конструкциях с промежуточным слоем из двуокиси кремния между соединяемыми кремниевыми пластинами, что в результате приводит к снижению точности.

Известен способ соединения кремниевых пластин, заключающийся в том, что на соединяемых пластинах намечают точки соединения, на которых выполняют контактные площадки, контактные площадки в точках соединения намечают реперными знаками, отличающийся тем, что в точках соединения в пластинах вытравливают пирамидальные сквозные отверстия с внутренними стенками под углом 54,4°, вокруг пирамидальных отверстий в соединяемых пластинах выполняют разгрузочные канавки на глубину порядка 10-20 мкм, соединяемые пластины совмещают по реперным знакам и сжимают с силой до 10 Н, каналы пирамидальных отверстий направляют расширяющимися частями в противоположные стороны, после чего каналы заполняют силикатным клеем и просушивают при температуре 70-80°С. [3]

Недостатком известного способа является использование силикатного клея.

Силикатный клей не обеспечивает точность зазоров необходимых в микроэлектромеханических датчиках.

Известен способ соединения кремниевых пластин, характеризующийся тем, что на первой и второй соединяемых пластинах намечают точки соединения, в точках соединения на первой соединяемой пластине вытравливают сквозные отверстия, на второй соединяемой пластине формируют выступы, размеры которых равны размерам сквозных отверстий на первой соединяемой пластине, затем первую и вторую соединяемые пластины соединяют с совмещением сквозных отверстий и выступов, после чего сжимают с давлением 2 кПа и производят соединение путем применения лазерной сварки кремния в среде азота в местах соединения граней сквозных отверстий и выступов [4].

Недостатком указанного способа является использование лазерной сварки, которая локально воздействует на точки соединения, тем самым не снижает напряжения в соединенных пластинах.

Из [5] известен способ изготовления устройства полупроводник на изоляторе (SOI), который включает в себя формирование функционального слоя устройства на передней стороне кремниевой пластины-заготовки, связывание первой пластины-носителя с передней стороной пластины-заготовки, обработку полупроводникового слоя на задней стороне пластины-заготовки и связывания второй пластины-носителя с обработанной поверхностью. В некоторых аспектах способ может дополнительно включать в себя удаление первой пластины-носителя с передней стороны, чтобы обнажить функциональный слой устройства.

В [6] описан способ обработки пластины-заготовки, включающий нанесение жертвенного материала на поверхность пластины-носителя, прилипание поверхности пластины пластины-заготовки к противоположной поверхности пластины-носителя, выравнивание открытой поверхности жертвенного материала путем удаления только части его толщины и выравнивание противоположной поверхности пластины-заготовки. Фиксация заготовки на носителе возможна с помощью фоторезиста. Снятие заготовки с пластины-носителя возможно с помощью растворителя.

Известен способ соединения кремниевых пластин микроэлектромеханических систем с изоляционным слоем диоксида кремния между ними, заключающийся в том, что на каждой из противоположно расположенных сторон кремниевой пластины методом термического окисления выращивают слои диоксида кремния, затем размещают кремниевую пластину на опорную поверхность и на одной поверхности кремниевой пластины производят плазмохимическое травление кремниевой пластины со стороны нанесенного слоя диоксида кремния, затем переворачивают указанную пластину и устанавливают ее на опорную поверхность стороной с полученным рисунком травления и производят плазмохимическое травление кремниевой пластины с другой стороны нанесенного слоя диоксида кремния, а затем осуществляют методом термического сращивания соединение указанной кремниевой пластины с проработанными травлением сторонами с другой кремниевой пластиной. [7]

Недостатком указанного способа является то, что при изготовлении многослойных МЭМС для функциональных целей требуется электрическая изоляция между отдельными слоями. Самым популярным изолятором является слой диоксида кремния SiO2 (далее - оксид), который формируется на стороне пластины-слоя, которая будет сращиваться с другой пластиной.

Однако при сохранении традиционных технологий образования многослойных МЭМС возникает серьезная классическая проблема - наличие или образование паразитической проводимости диоксида кремния, которая возникает в процессе технологической обработки пластин в присоединяемом слое 6 диоксида кремния, если в качестве сращивания используется термическое сращивание оксид-кремний. В результате, когда пластина своим оксидом сращивается с другой пластиной, между ними нет должной электрической изоляции. Корнем проблемы является термическая диффузия частиц загрязнений в слой оксида во время высокотемпературных процессов. Частицы загрязнений попадают на пластину во время ее контакта со столиками производственных установок, в которых пластины проходят технологическую обработку. Сам процесс термического сращивания пластин производится при высокой температуре (более 900°С). Таким образом, для исключения проявления паразитической проводимости изоляционного слоя на основе диоксида кремния Si02 необходимо, чтобы перед сращиванием в слоистую конструкцию кремниевые пластины быть чистыми, то есть не содержали на своей поверхности инородные частицы любого природного происхождения.

В описанных примерах обработка одной стороны пластины (термическим окислением и плазмохимическим травлением) заключается в том, что эта пластина закреплена на столике производственной обработки. И после обработки одной ее стороны переворачивается и снова укладывается на этот же столик или другой столик обработанной стороной для последующей обработки другой ее стороны. В результате на слое диоксида кремния, которым пластина примыкает к поверхности столика, остаются элементы загрязнения. Классическим способом снятия загрязнений является мойка пластин в жидкой химии. В некоторых случаях это не представляется возможным вследствие того, что очищаемая пластина может содержать тонкие подвижные микроструктуры, которые будут повреждены силой поверхностного натяжения жидкости. Вдобавок, часто мойка поверхности не удаляет загрязнения достаточно хорошо, чтобы предотвратить порчу изоляционных свойств диоксида кремния при термическом сращивании. Применение различных способов механической очистки этих загрязнений на этой стадии нежелательны, так как приводят к повреждению поверхностей слоя диоксида кремния и самого кремния. Поэтому при сращивании кремниевых пластин через слой диоксида кремния при высоких температурах происходит диффузия частиц загрязнений в микротрещины с образованием электропроводящих микромостиков, образующих в многослойной конструкции МЭМС паразитические наводки, влияющие на функционирование электро- или электромеханической схемы на каждой кремниевой пластине.

Задачей, на решение которой направлено заявленное изобретение является снижение остаточных внутренних напряжений, возникающих в пакете монокристаллического кремния и, следовательно, повышение точностных характеристик микромеханических датчиков.

Поставленную задачу решают за счет того что, в способе соединения кремниевых пластин микроэлектромеханических систем с изоляционным слоем диоксида кремния между ними, заключающийся в том, что на каждой из противоположно расположенных сторон кремниевой пластины методом термического окисления выращивают слои диоксида кремния, затем на одной поверхности кремниевой пластины производят травление кремниевой пластины со стороны нанесенного слоя диоксида кремния, затем устанавливают ее на опорную поверхность стороной по полученным рисунком травления, а затем осуществляют методом термического сращивания соединение указанной кремниевой пластины с проработанными травлением сторонами с другой кремниевой пластиной, согласно изобретению, вначале наносят три защитные пленки на пластину из монокристаллического кремния, дополнительно наносят нитрид кремния, далее наносят поликристаллический кремний, формируют из защитных пленок локальные маски в области формирования микропрофиля и проводят травление защитной пленки до поверхности пластины, проводят анизотропное травление в образовавшемся окне пластины монокристаллического кремния, травление защитной пленки до поверхности пластины и анизотропное травление необходимое количество раз до получения требуемого микропрофиля, после последнего травления стороны кремниевой пластины их размещают на опорной поверхности с опиранием пластин друг на друга, а перед термическим сращиванием удаляют поликристаллическую защитную пленку, затем удаляют защитную пленку из нитрида кремния, а поверхность контакта с ней кремниевой пластины с рисунком травления очищают, а при термическом сращивании указанную кремниевую пластину с проработанными травлением сторонами соединяют с другими кремниевыми пластинами со стороны имевшей контакт с пластиной слоя диоксида кремния.

Отличительными признаками заявленного способа от известных является то, что, вначале наносят три защитные пленки на пластину из монокристаллического кремния, дополнительно наносят нитрид кремния, далее наносят поликристаллический кремний, формируют из защитных пленок локальные маски в области формирования микропрофиля и проводят травление защитной пленки до поверхности пластины, проводят анизотропное травление в образовавшемся окне пластины монокристаллического кремния, травление защитной пленки до поверхности пластины и анизотропное травление необходимое количество раз до получения требуемого микропрофиля, после последнего травления стороны кремниевой пластины их размещают на опорной поверхности с опиранием пластин друг на друга, а перед термическим сращиванием удаляют поликристаллическую защитную пленку, затем удаляют защитную пленку из нитрида кремния, а поверхность контакта с ней кремниевой пластины с рисунком травления очищают, а при термическом сращивании указанную кремниевую пластину с проработанными травлением сторонами соединяют с другими кремниевыми пластинами со стороны, имевшей контакт с пластиной слоя диоксида кремния.

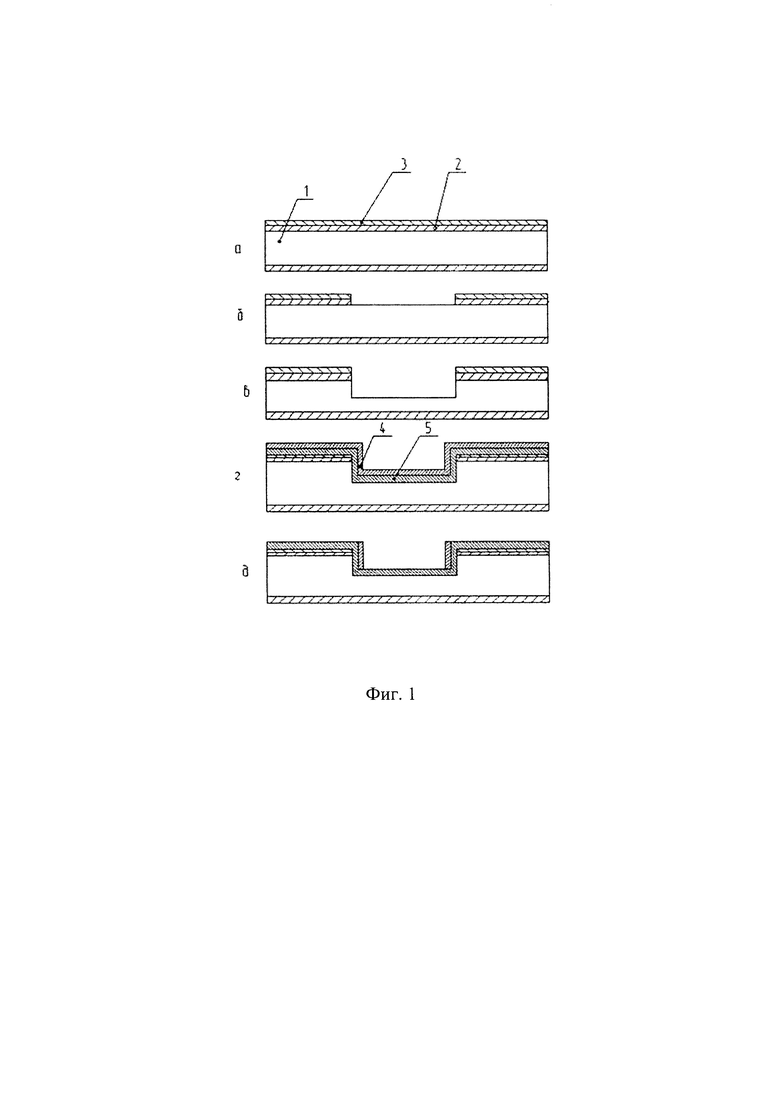

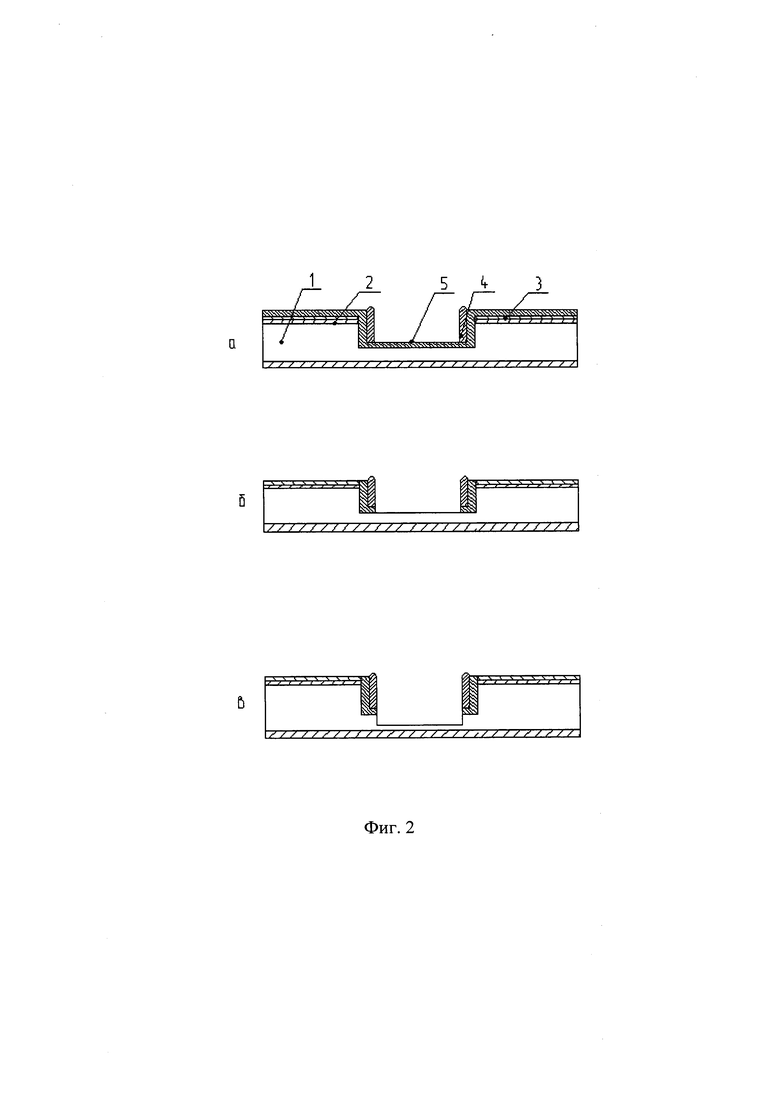

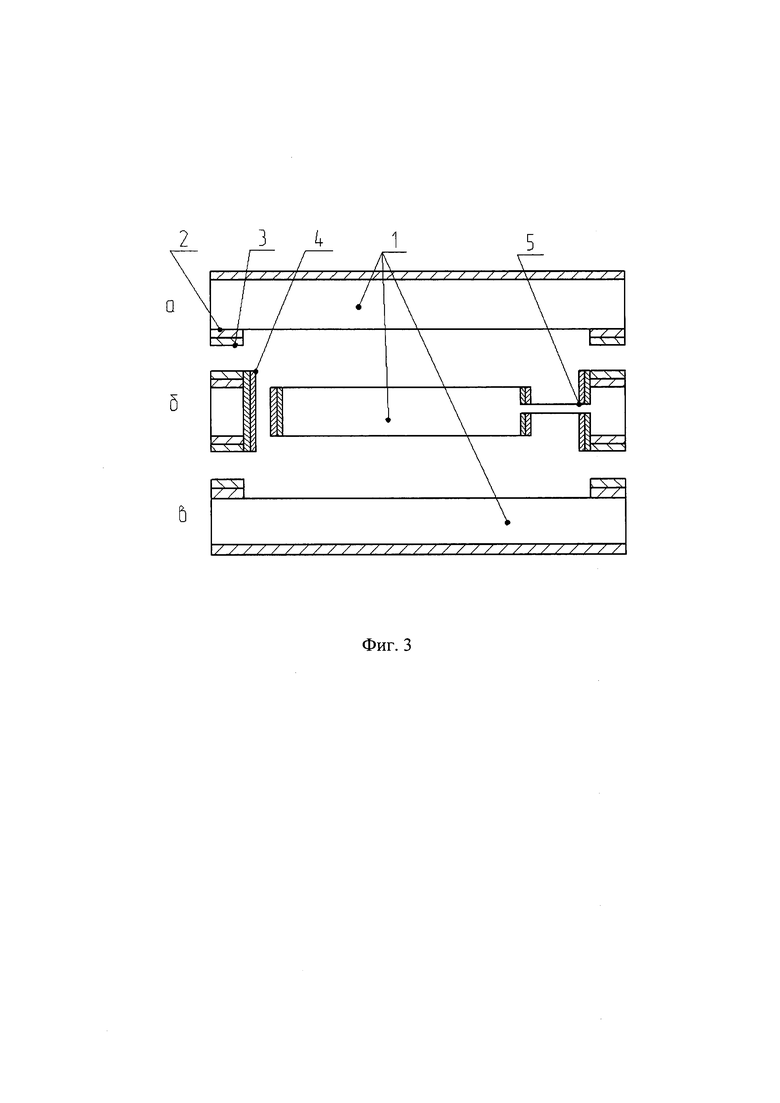

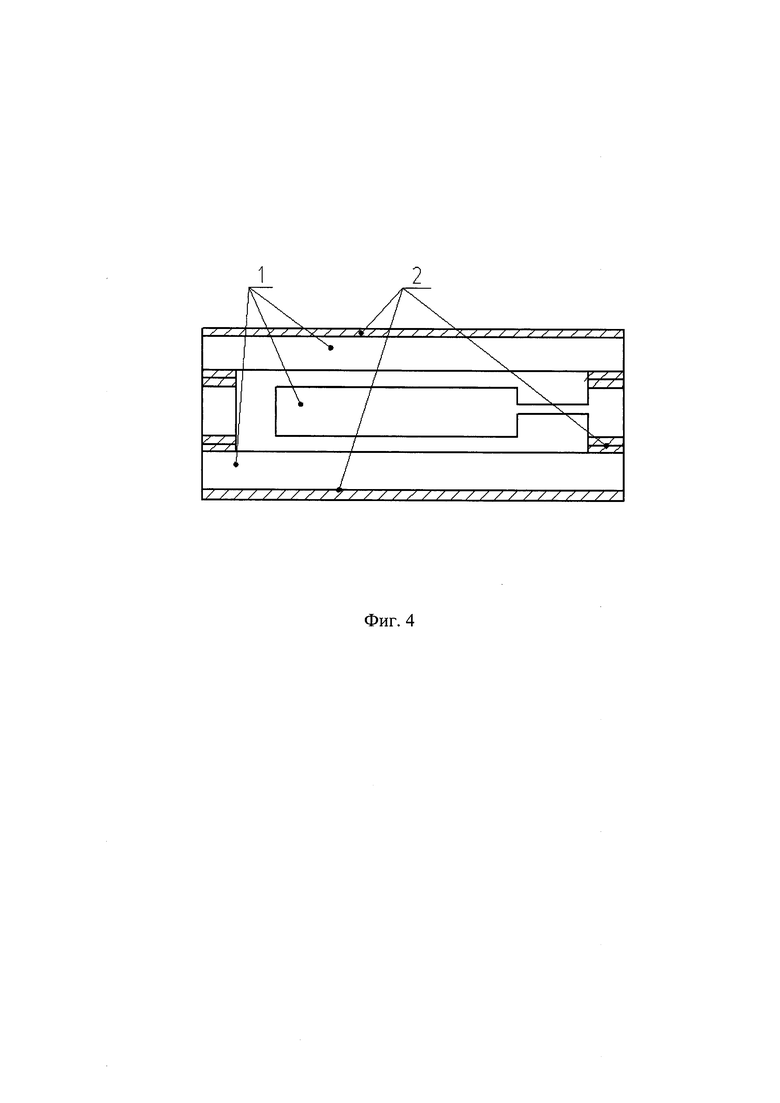

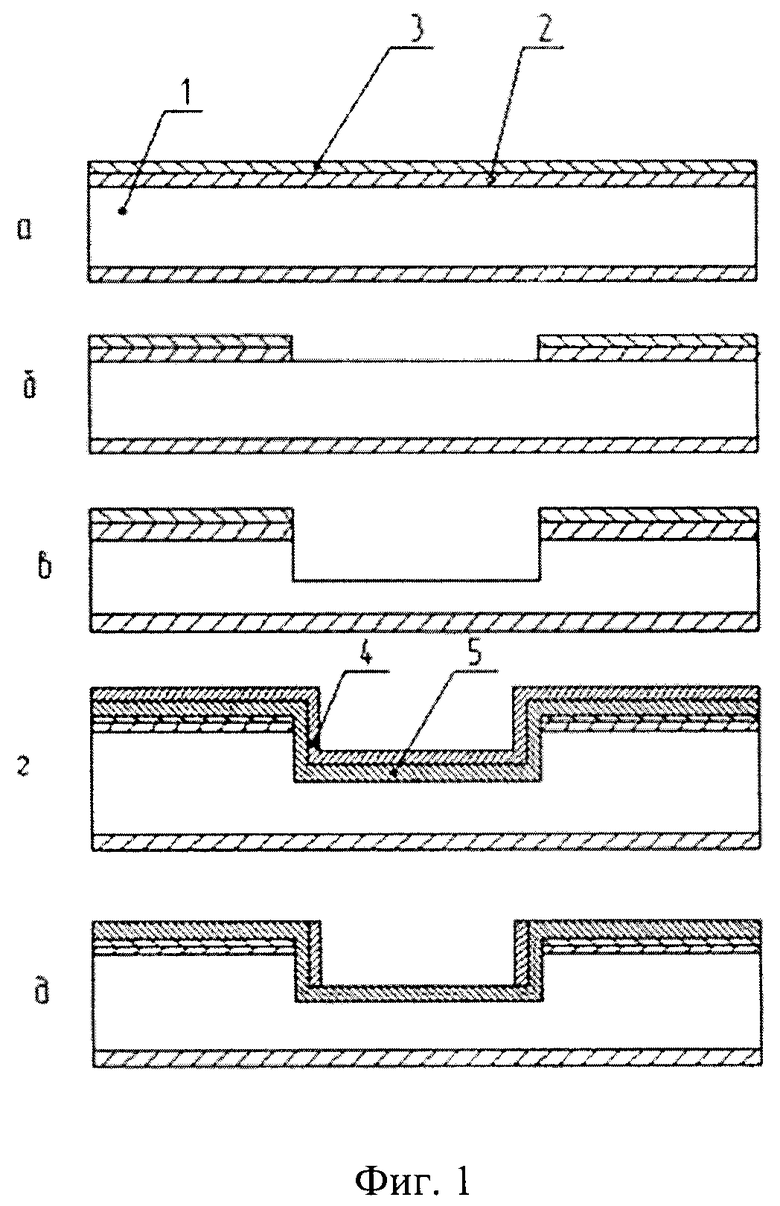

На фиг. 1, 2, 3, 4 изображена схема процесса получения многослойной микроэлектромеханической системы согласно настоящему изобретению, где:

1 - монокристаллическая пластина кремния,

2 - защитная пленка двуокиси кремния,

3 - защитная пленка нитрида кремния,

4 - слой поликристаллического кремния,

5 - 2 слой защитной пленки двуокиси кремния.

На фиг. 3 схематично изображен финальный этап подготовки пластин к соединению.

На фиг. 4 схематично изображен пакет кремниевых пластин перед прямым сращиванием.

Согласно настоящего изобретения рассматривается новый способ соединения кремниевых пластин микроэлектромеханических систем с изоляционным слоем диоксида кремния между ними с целью создания многослойных конструкций, в которой микроэлектронный функционал на каждой кремниевой пластине мог бы обеспечивать решение логической или прикладной задачи без наводок и паразитных связей от микроэлектронного функционала на каждой присоединенной к ней кремниевой пластине в многослойной конструкции.

В общем случае, этот способ заключается в том, что на каждую из противоположно расположенных сторон кремниевой пластины наносят три защитные пленки на пластину из монокристаллического кремния, дополнительно наносят нитрид кремния, далее наносят поликристаллический кремний, формируют из защитных пленок локальные маски в области формирования микропрофиля и проводят травление защитной пленки до поверхности пластины, проводят анизотропное травление в образовавшемся окне пластины монокристаллического кремния, травление защитной пленки до поверхности пластины и анизотропное травление необходимое количество раз до получения требуемого микропрофиля, после последнего травления стороны кремниевой пластины их размещают на опорной поверхности с опиранием пластин друг на друга, а перед термическим сращиванием удаляют поликристаллическую защитную пленку, затем удаляют защитную пленку из нитрида кремния, а поверхность контакта с ней кремниевой пластины с рисунком травления очищают, а при термическом сращивании указанную кремниевую пластину с проработанными травлением сторонами соединяют с другими кремниевыми пластинами со стороны, имевшей контакт с пластиной слоя диоксида кремния.

Также необходимо пронимать, что пленка из диоксида кремния, выращенная на кремниевых подложках, имеет пористую структуру, независимо от способа получения этой пленки. Естественно, чем меньше пористость, тем выше изоляционные свойства такой пленки в случае ее применения в качестве изоляционного слоя. Однако технически получение слоя диоксида кремния с малой или максимально малой пористостью представляет собой трудоемкий и затратный по времени технологический процесс.

Тройная зашита с высокой степенью обеспечивает защиту диоксида кремния от загрязнений.

Таким образом, нитрид кремния поликремний защищают двуокись кремния от лишних примесей и обеспечивают прочное сращивание кремниевых пластин и исключают проявления паразитической проводимости изоляционного слоя на основе диоксида кремния SiO2.

Затем наступает операция сращивания методом термического сращивания кремниевой пластины с проработанными травлением сторонами с другой кремниевой пластиной. При этом сращивание указанной кремниевой пластины с проработанными травлением сторонами с другой кремниевой пластиной осуществляют путем присоединения другой кремниевой пластины к стороне имевшего контакт с пластиной со слоем диоксида кремния. В результате этот сращенный слой диоксида кремния имеет высокую чистоту без загрязнений, что обеспечивает высокую изоляционную способность изоляционного слоя соединения, не формирующего паразитическую проводимость. Способ реализуется следующим образом. На пластину монокристаллического кремния 1 наносят защитную пленку двуокиси кремния 2. Наносят защитную пленку нитрида кремния 3 (фиг. 1а), проводят экспонирование для вскрытия окон в защитной пленке двуокиси кремния 2 и нитрида кремния 3 (фиг. 1б). Проводят анизотропное травление монокристаллической пластины кремния 1 в образовавшемся окне (фиг. 1в). Наносят защитную 2 слой двуокиси кремния 5. (фиг. 1г). Наносят поликристаллический кремний 4 (фиг. 1г). Проводят анизотропное травление поликристаллического кремния 4 (фиг. 1д). Проводят окисление поликристаллического кремния 4 (фиг. 2а). Проводят травление 2 слоя защитной пленки двуокиси кремния 5 до поверхности пластины 1 (фиг. 2б). Проводят анизотропное травление монокристаллической пластины кремния 1 в образовавшемся окне (фиг. 2в). Повторяют необходимое количество раз до получения требуемого микропрофиля с последующим сглаживанием в изотропном или анизотропном травителе или анизотропном и изотропном травителях полученной поверхности. Получение конкретного профиля определяется конкретным назначением приборов, в которых будет использоваться микропрофиль, например его упругих элементов, которые определяют его основные точностные и прочностные характеристики. Соответственно для каждого конкретного микропрофиля по назначению количество циклов определяется для каждого индивидуального микропрофиля отдельно по назначению. После этого снимают остатки поликристаллического кремния 4, 2 слоя защитной пленки двуокиси кремния 5 и нитрида кремния 3 (фиг. 3). Остается только защитная пленка двуокиси кремния 2 (фиг. 4), которая не содержит загрязнений и минимальное количество пор так как в процессе изготовления не контактировала с травителями и агрессивными средами. Тем самым при дальнейшем прямом сращивании обеспечит прочное надежное соединение кремниевых пластин с отсутствием паразитных наводок.

Пример

На пластине монокристаллического кремния ориентации (100) при термическом окислении, температуре 1100°С в течение 65 мин в водном паре образуется на поверхности монокристаллического кремния пленка диоксида кремния толщиной 0,4 мкм при нормальном атмосферном давлении. Далее наносят защитную пленку нитрида кремния. Проводят осаждение Si3N4 (100 нм). Процесс осаждения Si3N4 проводят из газовой фазы (моносилан и аммиак) в течение 60 мин, при температуре 850-870°С, рабочем давлении 30 Па. Затем наносят фоторезист, например ФП-383. Проводят фотолитографию. Проводят плазмохимическое травление (вертикальное) SiO2. Далее проводят плазмохимическое травление кремния на глубину 2 мкм. Проводят осаждение 2 слоя диоксида кремния. Затем проводят осаждение поликристаллического кремния (1 мкм = 2 раза по 60 мин) из газовой фазы (моносилан) в течение 120 мин, при температуре 850-870°С, рабочем давлении 30 Па. Проводят плазмохимическое травление (вертикальное) поликремния на глубину 1 мкм. Затем проводят окисление поликристаллического кремния при парциальном давлении Н2О в 0,6 атм в течение 600 мин, температуре 1150°С, рабочем давлении 1 атм. Проводят плазмохимическое травление (вертикальное) Si3N4 до поверхности пластины. Проводят плазмохимическое травление кремния на глубину 2 мкм. Повторяют операции начиная с осаждения Si3N4 необходимое количество раз до получения требуемого микропрофиля с последующим сглаживанием в изотропном или анизотропном травителе или анизотропном и изотропном травителях полученной поверхности. Процесс сращивания кремниевых пластин 1 и 7 проводится в установке сращивания пластин при температуре 120-180°С в течение 4-10 мин, сила прижима 300-450 Н и давление в камере 10-4-10-1 мбар.

При этом сращивание указанной кремниевой пластины с проработанными травлением сторонами с другой кремниевой пластиной осуществляют путем присоединения другой кремниевой пластины, к стороне имевшего контакт с дополнительной пластиной слоя диоксида кремния. В результате этот сращенный слой диоксида кремния имеет высокую чистоту без загрязнений, что обеспечивает высокую изоляционную способность изоляционного слоя соединения, не формирующего паразитическую проводимость.

Таким образом, причем процесс микропрофилирования кремниевых структур проводится с одним фотошаблоном. При этом варьированием толщины осажденного поликристаллического кремния и глубины анизотропного травления в образовавшемся окне пластины монокристаллического кремния каждой стадии формирования получают требуемую форму микропрофиля. Обеспечивается получение различных форм профиля кремниевых структур: как овальных, так и ломаных.

При использовании заявленного способа обеспечивается техническая чистота слоя диоксида кремния в месте сращивания пластин, который работает исключительно в качестве изоляционного слоя без проявления паразитической проводимости.

Настоящее изобретение промышленно применимо и позволяет повысить функциональную надежность многослойных МЭМС за счет исключения паразитической проводимости изоляционного слоя диоксида кремния.

Источники информации

1. Вавилов В.Д. Интегральные датчики. Изд-во НГТУ, Н. Новгород. 2003, 504 стр.

2. Вавилов В.Д. Микроэлектромеханические системы. Монография. Изд-во НГТУ. Н. Новгород. 2014, 630 стр.

3. Патент РФ №2635822.

4. Патент РФ №2680263.

5. Патент US №2013168803.

6. Патент US №2019252575.

7. Патент РФ №2137259 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МИКРОПРОФИЛИРОВАНИЯ КРЕМНИЕВЫХ СТРУКТУР | 2014 |

|

RU2559336C1 |

| Способ соединения кремниевых пластин микроэлектромеханических систем с изоляционным слоем диоксида кремния между ними | 2020 |

|

RU2745338C1 |

| Способ изготовления инерциальных чувствительных элементов микроэлектромеханических систем | 2024 |

|

RU2835761C1 |

| Способ изготовления кристаллов микроэлектромеханических систем | 2016 |

|

RU2625248C1 |

| Способ изготовления интегральных кремниевых механоэлектрических преобразователей | 1991 |

|

SU1783595A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ МИКРОМЕХАНИЧЕСКИХ СИСТЕМ | 2010 |

|

RU2439741C1 |

| Интегральный тензопреобразователь механического воздействия и способ его изготовления | 1991 |

|

SU1778571A1 |

| Способ изготовления микроигл и массива микроигл | 2017 |

|

RU2677491C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНТИЛЕВЕРА СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 1997 |

|

RU2125234C1 |

| Способ изготовления профилированных кремниевых структур | 2019 |

|

RU2730104C1 |

Использование: для изготовления чувствительных элементов, применяемых при изготовлении микромеханических акселерометров, микрогироскопов, интегральных датчиков давления. Сущность изобретения заключается в том, что на пластину из монокристаллического кремния дополнительно наносят три защитные пленки нитрида кремния, слой двуокиси кремния, далее наносят поликристаллический кремний, формируют из защитных пленок локальные маски в области формирования микропрофиля и проводят травление защитной пленки до поверхности пластины, проводят анизотропное травление в образовавшемся окне пластины монокристаллического кремния, травление защитной пленки до поверхности пластины и анизотропное травление необходимое количество раз до получения требуемого микропрофиля, после последнего травления стороны указанной кремниевой пластины ее и другую кремниевую пластину размещают на опорной поверхности с опиранием указанных пластин друг на друга, а перед термическим сращиванием удаляют поликристаллическую защитную пленку, затем удаляют защитную пленку из нитрида кремния, а поверхность контакта с ней кремниевой пластины с рисунком травления очищают, а при термическом сращивании указанную кремниевую пластину с проработанными травлением сторонами соединяют с другими кремниевыми пластинами со стороны, имевшей контакт с пластиной слоя диоксида кремния. Технический результат - обеспечение возможности снижения остаточных внутренних напряжений, возникающих в монокристаллическом кремнии а, следовательно, повышения точностных характеристик микромеханических датчиков. 4 ил.

Способ соединения кремниевых пластин микроэлектромеханических систем с изоляционным слоем диоксида кремния между ними, заключающийся в том, что на каждой из противоположно расположенных сторон кремниевой пластины методом термического окисления выращивают слои диоксида кремния, затем на одной поверхности кремниевой пластины производят травление кремниевой пластины со стороны нанесенного слоя диоксида кремния, затем устанавливают ее на опорную поверхность стороной по полученному рисунку травления, а затем осуществляют методом термического сращивания соединение указанной кремниевой пластины с проработанными травлением сторонами с другой кремниевой пластиной, отличающийся тем, что пластина выполнена из монокристаллического кремния, на которую после нанесения слоя пленки диоксида кремния дополнительно наносят три защитные пленки нитрида кремния, слой двуокиси кремния, далее наносят поликристаллический кремний, формируют из защитных пленок локальные маски в области формирования микропрофиля и проводят травление защитной пленки до поверхности пластины, проводят анизотропное травление в образовавшемся окне пластины монокристаллического кремния, травление защитной пленки до поверхности пластины и анизотропное травление необходимое количество раз до получения требуемого микропрофиля, после последнего травления стороны указанной кремниевой пластины ее и другую кремниевую пластину размещают на опорной поверхности с опиранием указанных пластин друг на друга, а перед термическим сращиванием удаляют поликристаллическую защитную пленку, затем удаляют защитную пленку из нитрида кремния, а поверхность контакта с ней кремниевой пластины с рисунком травления очищают, а при термическом сращивании указанную кремниевую пластину с проработанными травлением сторонами соединяют с другими кремниевыми пластинами со стороны, имевшей контакт с пластиной слоя диоксида кремния.

| Способ соединения кремниевых пластин микроэлектромеханических систем с изоляционным слоем диоксида кремния между ними | 2020 |

|

RU2745338C1 |

| СПОСОБ СОЗДАНИЯ СТРУКТУРЫ - КРЕМНИЙ НА ИЗОЛЯТОРЕ ДЛЯ СБИС (ВАРИАНТЫ) | 1998 |

|

RU2149481C1 |

| US 20050280106 A1, 22.12.2005 | |||

| US 20190252575 A1, 15.08.2019 | |||

| US 20130168803 A1, 04.07.2013. | |||

Авторы

Даты

2024-11-13—Публикация

2024-02-15—Подача