Изобретение относится к области металлургии, в частности, технологии производства восстановителей для получения технического кремния высокой чистоты.

Известен способ производства кремния, включающий в себя дозирование, смешение, загрузку и проплавление в электропечи шихты из кварцита и древесного угля (Рагулина Р.И. Емлин Б.Н. Электротермия кремния и силумина. М: Металлургия, 1972, с. 240). Однако такой способ производства связан с расходом крайне дефицитного и дорогого вида сырья - древесного угля. Кроме того, такой способ сопровождается исключительно большими потерями восстановителя. Последнее объясняется тем, что древесный уголь очень непрочен и при введении в шихту и, особенно, при ее перегрузках интенсивно дробится и истирается.

Известен способ производства кремния, включающий в себя дозирование, смешение, загрузку и проплавление в электропечи шихты из кварцита и колумбийских углей, которые имеют очень низкое содержание железа и золы (http://www.up-pro.ru/library/production_management/svstems/kremnij-kruchkov.html). Недостатками данного способа является высокая стоимость колумбийских углей из-за транспортных расходов.

Известен способ получения брикетированной смеси для получения кремния (патент RU 2528666, С01В 33/025, опубл. 27.05.2014 г.), включающий в себя смешение кремнеземсодержащего сырья и углеродосодержащего вещества растительного происхождения (опилки, отходы деревообработки и т.д.), их брикетирование для получения брикетов, которые подвергают термическому пиролизу без доступа кислорода до полного выхода пирогаза. Недостатком является низкая прочность, низкий фиксированный углерод и высокие затраты на получение брикетов.

Известен способ получения карбонизата (рексил) (патент KZ 23615, C10B 57/00, C10B 55/00, опубл. 15.12.2010 г.) из неспекаемых каменных углей, которые подвергаются термической обработке при высокой температуре в инертной атмосфере без доступа воздуха. Недостатком данного способа является необходимость подбора исходного сырья для получения карбонизата, а именно, малозольных каменных углей с низким содержанием вредных примесей, которые после термообработки полностью переходят в карбонизат.

Известен способ получения шихты для выплавки чистого кремния (патент RU 2424341, С22С 33/04, C01B 33/025, опубл. 20.07.2011 г.), заключающийся в смешении аморфного диоксида кремния с углеродсодержащим восстановителем в виде сажи в соотношении 1:1,5 и геля кремниевой кислоты с последующим изготовлением гранул или брикетов различной формы, которые сушат и обжигают при температурах 900-1200°C. Недостатком такого способа получения шихты является высокая стоимость сажи, повышенный выход летучего монооксида кремния SiO.

Известен способ брикетирования полукокса (патент RU 2376342, C10L 5/12, опубл. 20.12.2009 г.), преимущественно буроугольного, предусматривающего стадии подготовки исходных компонентов: измельчение полукокса до размеров 0-7 мм, смешение полукокса с гашеной известью с водоизвестковым отношением 3:1 или 5:1, прессование, пропитку брикетов жидким стеклом и сушку.

Недостатком является высокое содержание золы и нежелательных примесей, в частности, железа, что ограничивает объемы применение брикетов-восстановителей при получении технического кремния высших сортов.

Известен способ, включающий термообработку слоя угля в вертикальном аппарате шахтного типа при розжиге со стороны, противоположной подаче воздуха. В качестве сырья используют уголь фракции 20-70 мм, подачу воздуха осуществляют через слой угля с удельным расходом 70-99,5 м3/(м2⋅ч) в зависимости от марки угля. Способ позволяет получить твердый продукт с более высокой прочностью, низкой зольностью, а так же более крупный средний размер куска с одновременным увеличенным выходом продукта (патент RU 2275407, C10B 49/02, C10B 53/00, опубл. 27.04.2006 г.).

Недостатком известного технического решения является наличие минеральной части в крупных кусках термообработанного угля, загрязняющих конечный продукт, что ограничивает их применение в производстве кремния.

Известен способ получения полукокса, включающий стадии нагрева, сушки и карбонизации твердого углеродсодержащего сырья с использованием воздушного дутья, к которому добавляют горючий газ, имеющий температуру выхода из аппарата, в концентрации, не превышающей нижний предел воспламенения газа. Предпочтительно количество добавляемого газа составляет 8-10% от объема получаемого горючего газа. Температура карбонизации составляет 920-950°C. Технический результат - повышение качества полукокса за счет снижения выхода летучих в продукте, увеличение выхода полукокса примерно на 5-6%, сокращение времени обработки сырья (патент RU 2169166, C10B 49/04, опубл. 20.06.2001 г.).

Недостатком аналога является то, что в минеральной части присутствуют соединения железа, которые ухудшают качество получаемого технического кремния.

Наиболее близким по технической сущности является способ переработки измельченного до 10 мм угля, который осуществляют путем одновременной термоокислительной обработки угля при температуре 700-950°C за счет частичного окисления угля воздухом и сепарации минеральной части угля, более тяжелой, чем уголь. Дутьевой воздух на псевдоожижение слоя подают в количестве 2500-4200 м3/(м2×ч). Мелкодисперсный уголь, парогазовые продукты термического разложения угля, а также продукты газификации кокса частично сгорают в кипящем слое, обеспечивая его рабочую температуру. Более тяжелые частицы породы оседают в нижней части псевдоожиженного слоя и удаляются из аппарата через провальную колосниковую решетку. Продукты сгорания подаются в котел-утилизатор на генерацию тепловой энергии. Изобретение позволяет получить из высокозольных углей высококалорийное низкозольное термообработанное твердое топливо без предварительного обогащения исходного угля (патент RU 2401295, C10B 49/10, опубл. 10.10.2010 г.).

Недостатком прототипа является недостаточно эффективное отделение угля от частиц породы и высокое содержание железа, что ограничивает применение брикетов-восстановителей при получении технического кремния высших сортов.

Задачей предлагаемого технического решения является создание способа получения восстановителя для производства кремния, позволяющего заменить дефицитные и дорогие восстановители, применяемые при производстве кремния высокого качества.

Технический результат при использовании изобретения заключается в снижении содержания железа в восстановителе для производства технического кремния высокого качества.

Указанный технический результат достигается тем, что способ переработки углеродсодержащего сырья с получением восстановителя для производства технического кремния включает термообработку углеродсодержащего сырья в кипящем слое при температуре 700-850°С посредством скоростного дутья смесью воздуха и водяного пара с обеспечением перехода железосодержащих соединений в углеродсодержащем сырье в магнитную форму, охлаждение полученного восстановителя и его последующую магнитную сепарацию в течение 100-120 часов непосредственно после стадии охлаждения, при этом индукция магнитного поля составляет не менее 1,1 Тл.

Чем ниже содержание минеральной части в исходных углях и концентрация железа в ней, тем выше вероятность получения продукта с низким содержанием железа. Поэтому использование низкозольных, с малым содержанием железа (не более 5%), недорогих бурых углей способствует достижению указанного результата.

В исходном углеродсодержащем сырье железо содержится, главным образом, в виде пирита, марказита, сидерита и гематита. В легких фракциях железо представлено гидроксидами в составе глинистых минералов. Указанные минеральные вещества в процессе получения полукокса из бурых углей переходят в состав конечного материала и претерпевают фазовые превращения в зависимости от условия протекания окислительно-восстановительных процессов при высоких температурах.

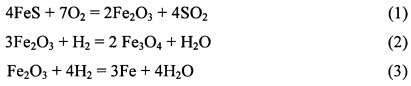

Так, присутствующий в исходном угле пирит (марказит) FeS2-дисульфид железа при нагревании распадается на сульфид железа и серу. Реакции, протекающие при нагревании сульфида железа в кислороде:

Сидерит (шпатовый железняк) содержит железо главным образом в виде карбоната (FeCO3). Под влиянием высоких температур, удаляющейся углекислый газ делает материал пористым, при этом он легко поддается восстановлению.

Гематит и магнетит (Fe2O3, Fe3O4). При восстановлении гематита и магнетита при нагревании с углеродом оксид железа получается в мелкокристаллическом состоянии, и легко превращается в Fe. Зона перехода FeO в Fe практически сливается с зоной Fe3O4 - FeO. Установлено, что скорости протекания реакции Fe2O3-Fe3O4 и Fe3O4 - FeO при температурах 700-750°C близки.

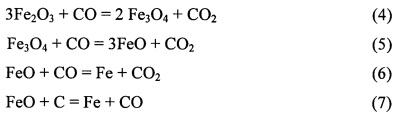

Процесс восстановления оксидов железа:

Процесс восстановления железа из оксидов протекает ступенчато путем последовательного перехода от высших оксидов к низшим по схеме Fe203-Fe304-FeO-Fe (выше 570°C) или Fe203-Fe304-Fe (ниже 570°C). При низкотемпературном восстановлении гематита (<800°C) магнетит, как промежуточная оксидная стадия, имеет состав, заметно отличающийся от стехиометрического. Анализ продуктов восстановления показал, что существует целый набор магнетитов с различной стехиометрией. Появление нестехиометрического магнетита при низких температурах и его отсутствие при высоких температурах восстановления гематита является подтверждением существования лимитирующего действия твердофазных процессов в продуктах восстановления.

Скорость восстановления зависит от природы оксида, природы и свойств восстановителя которым, например, является бурый уголь и его производные (полукокс). Так, при создании хорошего контакта оксидов с углеродом полукокса наблюдается лавинообразное нарастание скорости восстановления. Таким образом, при использовании образованного полукокса в процессе карбонизации бурых углей эффективность процесса, как и при любой твердофазной реакции, будет зависеть от контакта между полукоксом и восстанавливаемым оксидом, который находится в сростках с углеродом. Также на процесс восстановления влияет реакционная способность полукокса бурого угля и содержание в нем летучих компонентов. В качестве углеродсодержащего сырья для производства восстановителя может быть использован любой бурый уголь. Однако наиболее перспективным является бурый уголь Канско-Ачинского бассейна ввиду значительных запасов (прогнозные ресурсы - 309,9 млрд, т или 23,4% от запасов угля России), низкой зольности (3,4-22,3%) и незначительного содержания железа.

Известно, что лучше всего подвергаются магнитному обогащению материалы, содержащие примеси железа в виде магнетита Fe3O4 который обладает сильными магнитными свойствами. В предлагаемом техническом решении реакции восстановления оксидов железа до магнетита (и/или любой другой магнитной формы перерабатываемого углеродсодержащего сырья) протекают при нагреве углеродсодержащего сырья, например, бурого угля, в кипящем слое при температурах 700-850°C, образуя восстановитель (полукокс), который имеет в совокупности следующие свойства (состав, масс %):

Способ осуществляют следующим образом. Углеродсодержащее сырье (бурый уголь) крупностью до 10 мм подают шнеком на газораспределительную решетку. Уголь подвергается термообработке (полукоксованию) в кипящем слое при температуре 700-850°C. Псевдоожижение угля осуществляется смесью воздуха и водяного пара, которые подаются под газораспределительную решетку. Подача водяного пара под решетку предотвращает ее шлакование при нарушениях температурного режима процесса.

Поступающие в нижнюю часть кипящего слоя частицы исходного угля подвергаются скоростному нагреву, в ходе которого из них выделяются пары воды, смолы и газы разложения. При этом каждая частица угля окружена облаком защитной атмосферы, препятствующей доступу кислорода воздуха к ее поверхности. Горение выделяющихся газов и паров осуществляется на периферии газового облака. Тем самым, в нижней части кипящего слоя поверхность частиц угля не подвергается озолению кислородом воздуха, что обеспечивает необходимый уровень содержания углерода-восстановителя (выход годного).

В процессе скоростного нагрева происходит интенсивное измельчение частиц угля в результате их термодеструкции и разрушения в процессе соударений. При этом обеспечивается хороший контакт оксидов железа с углеродом, обуславливающий высокие скорости их восстановления и переводу соединений железа в углеродсодержащем сырье в магнитные формы.

Измельчение частиц сопровождается уменьшением их кажущейся плотности вследствие выделения из пор частиц паров влаги и смолы. Поэтому измельченные и облегченные частицы образовавшегося полукокса перемещаются в верхнюю часть кипящего слоя, где продолжается полукоксование, в ходе которого протекает выделение из них газов разложения и паров смолы, но не так бурно, как в нижней части кипящего слоя.

Если в нижней части кипящего слоя частицы угля находятся в паровоздушной среде, содержащей значительное количество кислорода, то в верхней части газовая среда состоит из продуктов сгорания с примесью газа полукоксования. Содержание кислорода в этой среде невелико и поэтому озоления поверхности частиц образующегося полукокса не происходит.

В верхней части кипящего слоя под действием паров воды протекает активация полукокса, в ходе которой увеличивается поверхность полукокса и он становится более активным в химических реакциях взаимодействия.

Вместе с углем в нижнюю часть кипящего слоя попадает порода и сростки угля, которые вследствие их повышенной плотности удаляются из кипящего слоя на газораспределительную решетку и периодически с нее выгружаются.

Выходящий из кипящего слоя низкокалорийный газ поступает в сепарационное пространство аппарата. При этом унесенные из слоя крупные частицы полукокса выпадают обратно в кипящий слой, а газ выходит из аппарата и очищается от полукоксовой пыли в циклоне. Полукоксовая пыль присоединяется к выгруженному из аппарата полукоксу, а образующийся низкокалорийный газ, сжигается в топке котла утилизатора.

Дальнейший процесс магнитной сепарации в сепараторе снижает содержание железа до приемлемого уровня, обеспечивающего высокое качество восстановителя.

Пример 1. Для получения восстановителя использовали бурый уголь Березовского месторождения, подаваемый в котел кипящего слоя. Материал обрабатывался при различных температурных интервалах: 550-700, 700-850 и выше 850°C. При температурах 550-700°C получали восстановитель (полукокс) с недостаточной степенью пиролиза, высоким содержанием летучих и низкой магнитной восприимчивостью.

При температурах выше 850°C падал выход годного. Поэтому оптимальным следует считать температурный диапазон от 700-850°C.

Эксперименты показали, что в процессе длительного хранения пиролизованного полукокса бурого угля снижалась эффективность последующего отделения железосодержащей магнитной фракции от полукокса бурого угля.

Пример 2. Непосредственно после пиролиза отмечалось максимальное снижение содержания железа в углеродном материале (до 0,11 масс %) после его прохождения через магнитный сепаратор. Спустя 5 суток эффективность отделения железа уменьшалась до 0,15 масс %. При сепарировании пиролизованного продукта со сроком хранения менее 100 часов, эффективность отделения железа составила менее 0,11 масс %.

Эффективность извлечения железа зависела от величины индукции магнитного поля. Существует оптимальный уровень величины магнитной индукции, со снижением которого эффективность отделения магнитных фракций падает. Чрезмерно высокий уровень индукции магнитного поля экономически нецелесообразен, поскольку растет стоимость оборудования. При низкой величине магнитной индукции увеличивается содержание железа в отмагниченном восстановителе.

Пример 3. Полученный восстановитель подвергали сепарации в магнитном поле. При величине магнитной индукции выше 1,1 Тл достигли содержание железа в отмагниченном полукоксе 0,11 масс %. При более низкой величине магнитной индукции (0,8 Тл) содержание железа составляло 0,2 масс %.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2713143C1 |

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА | 2021 |

|

RU2759976C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОТИТАНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2385962C1 |

| ТОПЛИВНО-МЕТАЛЛУРГИЧЕСКИЕ ГРАНУЛЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ И МЕТАЛЛИЗАЦИИ | 2014 |

|

RU2568797C2 |

| СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ЖЕЛЕЗА | 2007 |

|

RU2465336C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2023 |

|

RU2819963C1 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОМПЛЕКСНЫХ РУД, ОБРАЗОВАННЫХ ТВЕРДЫМИ ОКСИДНЫМИ РАСТВОРАМИ ИЛИ ОКСИДНЫМИ ХИМИЧЕСКИМИ СОЕДИНЕНИЯМИ | 2012 |

|

RU2507277C1 |

| Способ комплексной переработки глиноземсодержащего сырья | 2022 |

|

RU2787546C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

Изобретение относится к технологии производства восстановителей для металлургии. Предложен способ переработки углеродсодержащего сырья с получением восстановителя для производства технического кремния, который включает термообработку углеродсодержащего сырья в кипящем слое при температуре 700-850°C посредством скоростного дутья смесью воздуха и водяного пара с обеспечением перехода железосодержащих соединений в углеродсодержащем сырье в магнитную форму. Затем проводят охлаждение полученного восстановителя и непосредственно после охлаждения осуществляют магнитную сепарацию в течение 100-120 часов, при величине индукции магнитного поля не менее 1,1 Тл. Технический результат заключается в снижении содержания железа в восстановителе для производства технического кремния высокого качества. 1 з.п. ф-лы, 3 пр.

1. Способ переработки углеродсодержащего сырья с получением восстановителя для производства технического кремния, включающий термообработку углеродсодержащего сырья в кипящем слое при температуре 700-850°С посредством скоростного дутья смесью воздуха и водяного пара с обеспечением перехода железосодержащих соединений в углеродсодержащем сырье в магнитную форму, охлаждение полученного восстановителя и его последующую магнитную сепарацию в течение 100-120 часов непосредственно после стадии охлаждения, при величине индукции магнитного поля не менее 1, 1 Тл.

2. Способ по п. 1, отличающийся тем, что в качестве углеродсодержащего сырья используют бурый уголь с содержанием железа в золе не более 5%.

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 2009 |

|

RU2401295C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО СРЕДНЕТЕМПЕРАТУРНОГО КОКСА | 2005 |

|

RU2285715C1 |

| RU 2073061 C1 10.10.2010 | |||

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГОЩЕНИЯ УГЛЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2518624C2 |

| СПОСОБ КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ ТВЕРДЫХ ТОПЛИВ В ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ КОМБИНИРОВАННОГО ЦИКЛА С СОВМЕСТНЫМ ПРОИЗВОДСТВОМ ЭНЕРГИИ И ПОБОЧНОЙ ТОВАРНОЙ ПРОДУКЦИИ В ВИДЕ ЖИДКИХ И ТВЕРДЫХ ТОПЛИВ С УЛУЧШЕННЫМИ ПОТРЕБИТЕЛЬСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2364737C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧАСТИЦ ЛАТЕРИТА В РЕАКТОРЕ С БАРБОТИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ С ПОЛУЧЕНИЕМ НА МЕСТЕ ВОССТАНОВИТЕЛЬНОГО ГАЗА | 2000 |

|

RU2258092C2 |

| АНИКИН А.Е | |||

| и др., Буроугольный полукокс Берёзовского месторождения Канско-Ачинского бассейна: производство, свойства, применение, Вестник Сиб.ГИУ, 3 (9), 2014, с.52-59. | |||

Авторы

Даты

2018-09-07—Публикация

2017-11-20—Подача