ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Данное изобретение относится к промежуточной пленке для ламинированного стекла, который применяют для получения ламинированного стекла. Кроме того, данное изобретение относится к ламинированному стеклу, полученному с применением промежуточной пленки для ламинированного стекла.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002]

Поскольку ламинированное стекло образует лишь небольшое количество разбрасываемых фрагментов стекла, даже когда подвергается внешнему ударному воздействию и разрушается, ламинированное стекло является превосходным в отношении безопасности. В качестве такового, ламинированное стекло широко применяют для автомобилей, железнодорожного транспорта, самолетов, кораблей, зданий и т.п. Ламинированное стекло изготавливают посредством размещения промежуточной пленки для ламинированного стекла между двумя листовыми стеклами.

[0003]

Примеры промежуточной пленки для ламинированного стекла включают однослойную промежуточную пленку, имеющую однослойную структуру, и многослойную промежуточную пленку, имеющую структуру из двух или более слоев.

[0004]

В качестве примера промежуточной пленки для ламинированного стекла, представленный ниже Патентный документ 1 описывает звукоизолирующий слой, содержащий 100 частей по массе поливинилацетальной смолы со степенью ацеталирования 60-85 мол.%, 0,001-1,0 часть по массе по меньшей мере одного вида соли металла из солей щелочного металла и солей щелочноземельного металла, и пластификатор в количестве более чем 30 частей по массе. Этот звукоизолирующий слой может быть применен в качестве единственной однослойной промежуточной пленки.

[0005]

Кроме того, представленный ниже Патентный документ 1 также описывает многослойную промежуточную пленку, в котором звукоизолирующий слой и другой слой наслоены один на другой. Другой слой, наслоенный на звукоизолирующий слой, содержит 100 частей по массе поливинилацетальной смолы со степенью ацеталирования 60-85 мол.%, 0,001-1,0 часть по массе по меньшей мере одного вида соли металла из солей щелочного металла и солей щелочноземельного металла, и пластификатор в количестве 30 частей по массе или менее.

[0006]

Представленный ниже Патентный документ 2 описывает промежуточную пленку, которая образована полимерным слоем, имеющим температуру стеклования 33°C или более.

Документы предшествующего уровня техники

Патентные документы

[0007]

Патентный документ 1: JP 2007-070200 A

Патентный документ 2: US 2013/0236711 A1

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, ПОДЛЕЖАЩИЕ РАЗРЕШЕНИЮ ПОСРЕДСТВОМ ДАННОГО ИЗОБРЕТЕНИЯ

[0008]

В отношении ламинированного стекла, изготовленного с такой обычной промежуточной пленкой, описанной в Патентных документах 1 и 2, звукоизолирующие свойства ламинированного стекла в высокочастотной области 2000 Гц или более являются недостаточными, и в особенности, недостаточными являются звукоизолирующие свойства ламинированного стекла в высокочастотной области вблизи 4000 Гц.

[0009]

Целью данного изобретения является предоставление промежуточной пленки для ламинированного стекла, посредством которой могут быть эффективным образом улучшены звукоизолирующие свойства в высокочастотной области 2000 Гц или более. Кроме того, данное изобретение также нацелено на предоставление ламинированного стекла, изготовленного с применением промежуточной пленки для ламинированного стекла.

СРЕДСТВО ДЛЯ РЕШЕНИЯ ПРОБЛЕМ

[0010]

В широком аспекте данного изобретения, предложена промежуточная пленка для ламинированного стекла (далее в данном документе, иногда сокращенно называемая как промежуточная пленка), имеющая структуру из двух или более слоев и имеющая первый слой, содержащий термопластичную смолу, и второй слой, содержащий термопластичную смолу, второй слой расположен на стороне первой поверхности первого слоя, и промежуточная пленка имеет указанную ниже Характеристику A или указанную ниже Характеристику B.

[0011]

Характеристика A: температура стеклования второго слоя составляет 32°C или более, температура стеклования первого слоя ниже, чем температура стеклования второго слоя, и толщина промежуточной пленки составляет от более чем 787 мкм до 950 мкм или менее

[0012]

Характеристика B: температура стеклования второго слоя составляет 25°C или более, температура стеклования первого слоя ниже, чем температура стеклования второго слоя, и толщина промежуточной пленки составляет более чем 950 мкм

[0013]

В отдельном аспекте промежуточной пленки в соответствии с данным изобретением, промежуточная пленка имеет указанную ниже Характеристику AB'.

[0014]

Характеристика AB': температура стеклования второго слоя составляет 32°C или более, температура стеклования первого слоя ниже, чем температура стеклования второго слоя, и толщина промежуточной пленки составляет более чем 787 мкм

[0015]

В отдельном аспекте промежуточной пленки в соответствии с данным изобретением, промежуточная пленка имеет лишь первый слой и второй слой, и общая толщина первого слоя и второго слоя составляет более чем 787 мкм.

[0016]

В отдельном аспекте промежуточной пленки в соответствии с данным изобретением, промежуточная пленка имеет Характеристику B.

[0017]

В отдельном аспекте промежуточной пленки в соответствии с данным изобретением промежуточная пленка имеет лишь первый слой и второй слой, и общая толщина первого слоя и второго слоя составляет более чем 950 мкм.

[0018]

В отдельном аспекте промежуточной пленки в соответствии с данным изобретением, промежуточная пленка имеет второй слой в качестве поверхностного слоя.

[0019]

Предпочтительно, чтобы термопластичная смола в первом слое являлась поливинилацетальной смолой. Предпочтительно, чтобы термопластичная смола во втором слое являлась поливинилацетальной смолой. Предпочтительно, чтобы первый слой содержал пластификатор. Предпочтительно, чтобы второй слой содержал пластификатор.

[0020]

В отдельном аспекте промежуточной пленки в соответствии с данным изобретением, промежуточная пленка имеет структуру из трех или более слоев и имеет третий слой, содержащий термопластичную смолу, и данный третий слой расположен на стороне второй поверхности, противоположной первой поверхности первого слоя.

[0021]

В отдельном аспекте промежуточная пленка в соответствии с данным изобретением, температура стеклования третьего слоя составляет 25°C или более, и температура стеклования первого слоя ниже, чем температура стеклования третьего слоя.

[0022]

В отдельном аспекте промежуточной пленки в соответствии с данным изобретением, температура стеклования третьего слоя составляет 32°C или более, и температура стеклования первого слоя ниже, чем температура стеклования третьего слоя.

[0023]

В отдельном аспекте промежуточной пленки в соответствии с данным изобретением, промежуточная пленка имеет третий слой в качестве поверхностного слоя.

[0024]

Предпочтительно, чтобы термопластичная смола в третьем слое являлась поливинилацетальной смолой. Предпочтительно, чтобы третий слой содержал пластификатор.

[0025]

В широком аспекте данного изобретения, предложено ламинированное стекло, содержащее первый ламинированный стеклянный элемент, второй ламинированный стеклянный элемент и вышеописанную промежуточную пленку для ламинированного стекла, данная промежуточная пленка для ламинированного стекла расположена между первым ламинированным стеклянным элементом и вторым ламинированным стеклянным элементом.

ДЕЙСТВИЕ ДАННОГО ИЗОБРЕТЕНИЯ

[0026]

Поскольку промежуточная пленка для ламинированного стекла в соответствии с данным изобретением имеет структуру из двух или более слоев и имеет первый слой, содержащий термопластичную смолу, и второй слой, содержащий термопластичную смолу, второй слой расположен на стороне первой поверхности первого слоя, и промежуточная пленка имеет вышеприведенную Характеристику A или вышеприведенную Характеристику B, звукоизолирующие свойства в высокочастотной области 2000 Гц или более могут быть эффективным образом улучшены.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0027]

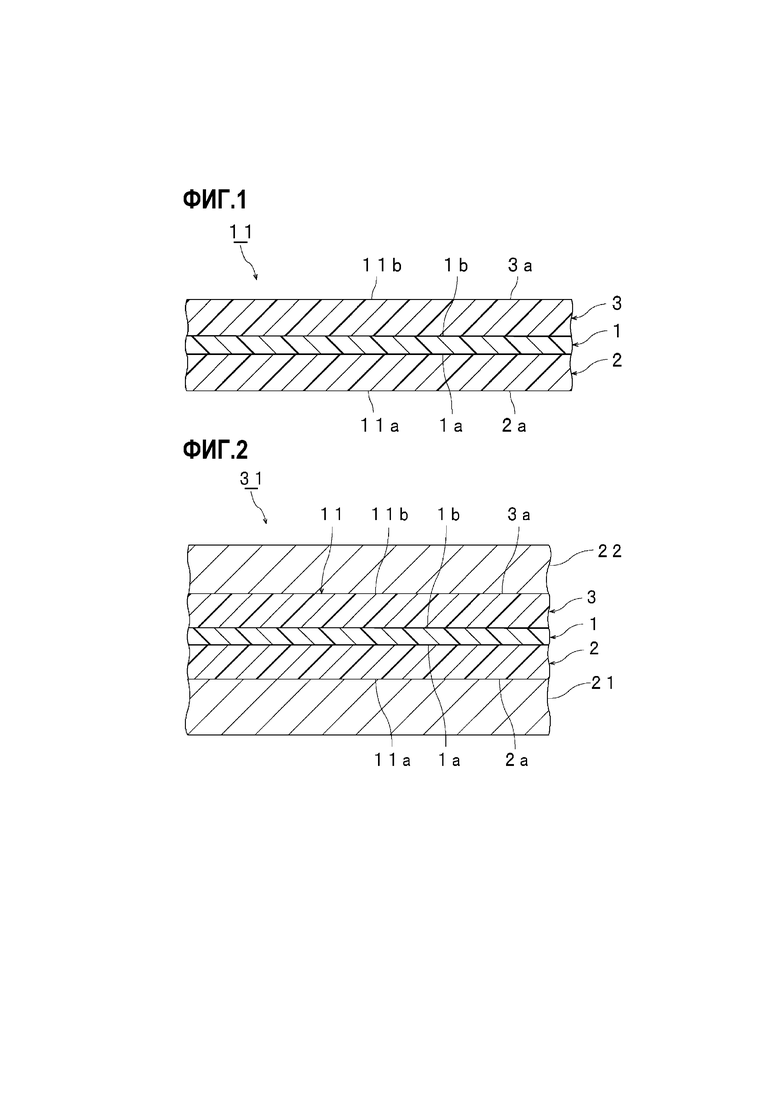

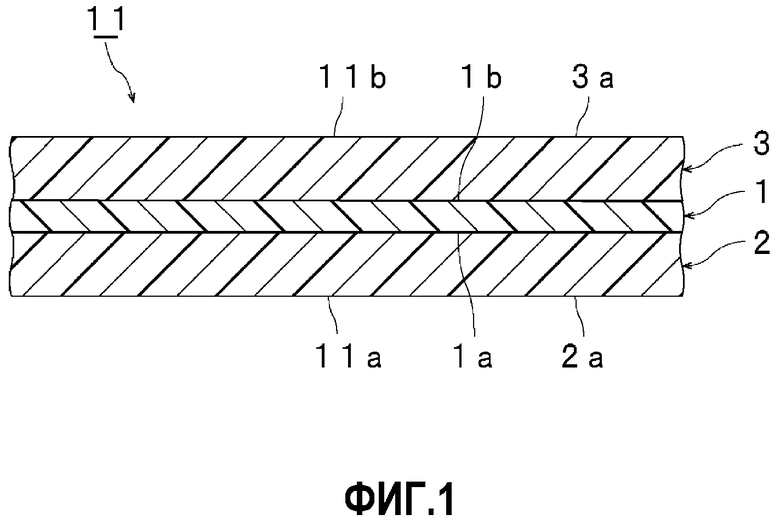

[Фиг. 1] Фиг. 1 представляет вид в поперечном сечении, схематически показывающий промежуточную пленку для ламинированного стекла в соответствии с первым вариантом осуществления данного изобретения.

[Фиг. 2] Фиг. 2 представляет вид в поперечном сечении, схематически показывающий пример ламинированного стекла, изготовленного с применением промежуточной пленки для ламинированного стекла, показанного на Фиг. 1.

ВАРИАНТ(Ы) ОСУЩЕСТВЛЕНИЯ ДАННОГО ИЗОБРЕТЕНИЯ

[0028]

Ниже данное изобретение будет описано подробно.

[0029]

Промежуточная пленка для ламинированного стекла (далее в данном документе, иногда сокращенно называемая как «промежуточная пленка») в соответствии с данным изобретением имеет структуру из двух или более слоев. Промежуточная пленка в соответствии с данным изобретением может иметь двухслойную структуру, может иметь трехслойную структуру и может иметь структуру из трех или более слоев.

[0030]

Промежуточная пленка в соответствии с данным изобретением имеет первый слой, содержащий термопластичную смолу, и второй слой, содержащий термопластичную смолу. В промежуточной пленке в соответствии с данным изобретением второй слой расположен на стороне первой поверхности первого слоя.

[0031]

Промежуточная пленка в соответствии с данным изобретением имеет указанную ниже Характеристику A или указанную ниже Характеристику B. Промежуточная пленка в соответствии с данным изобретением может иметь указанную ниже Характеристику A и может иметь указанную ниже Характеристику B.

[0032]

Характеристика A: температура стеклования второго слоя составляет 32°C или более, температура стеклования первого слоя ниже, чем температура стеклования второго слоя, и толщина промежуточной пленки составляет от более чем 787 мкм до 950 мкм или менее

[0033]

Характеристика B: температура стеклования второго слоя составляет 25°C или более, температура стеклования первого слоя ниже, чем температура стеклования второго слоя, и толщина промежуточной пленки составляет более чем 950 мкм

[0034]

В отношении Характеристики A:

В промежуточной пленке в соответствии с данным изобретением, температура стеклования (Tg) второго слоя составляет 32°C или более. Кроме того, в промежуточной пленке в соответствии с данным изобретением, температура стеклования (Tg) первого слоя ниже, чем температура стеклования (Tg) второго слоя. Толщина промежуточной пленки в соответствии с данным изобретением составляет от более чем 787 мкм до 950 мкм или менее. Когда промежуточная пленка в соответствии с данным изобретением имеет лишь первый слой и второй слой, чтобы иметь двухслойную структуру, общая толщина первого слоя и второго слоя составляет более чем 787 мкм. Когда промежуточная пленка в соответствии с данным изобретением имеет первый слой, второй слой и дополнительный слой (третий слой или т.п.), чтобы иметь структуру из трех или более слоев, общая толщина первого слоя, второго слоя и дополнительного слоя составляет более чем 787 мкм.

[0035]

В отношении Характеристики B:

В промежуточной пленке в соответствии с данным изобретением, температура стеклования (Tg) второго слоя составляет 25°C или более. Кроме того, в промежуточной пленке в соответствии с данным изобретением, температура стеклования (Tg) первого слоя ниже, чем температура стеклования (Tg) второго слоя. Толщина промежуточной пленки в соответствии с данным изобретением составляет более чем 950 мкм. Когда промежуточная пленка в соответствии с данным изобретением имеет лишь первый слой и второй слой, чтобы иметь двухслойную структуру, общая толщина первого слоя и второго слоя составляет более чем 950 мкм. Когда промежуточная пленка в соответствии с данным изобретением имеет первый слой, второй слой и дополнительный слой (третий слой или т.п.), чтобы иметь структуру из трех или более слоев, общая толщина первого слоя, второго слоя и дополнительного слоя составляет более чем 950 мкм.

[0036]

В последние годы был сделан переход от транспортных средств, работающих на топливе, которые используют двигатель внутреннего сгорания, на электромобили, применяющие электродвигатель, гибридные электромобили, применяющие двигатель внутреннего сгорания и электродвигатель, и т.п. В ламинированном стекле, используемом для транспортного средства, работающего на топливе, с применением двигателя внутреннего сгорания, особенно необходимы звукоизолирующие свойства в области сравнительно низких частот. Однако, даже в ламинированном стекле, используемом для транспортного средства, работающего на топливе, с применением двигателя внутреннего сгорания, желательно, чтобы звукоизолирующие свойства в высокочастотной области были высокими. В противоположность этому, в ламинированном стекле, используемом для электромобиля и гибридного электромобиля, в которых применяют электродвигатель, высокие звукоизолирующие свойства в высокочастотной области особенно необходимы для эффективного отсекания приводных звуков звука электродвигателя.

[0037]

Поскольку промежуточная пленка в соответствии с данным изобретением имеет вышеуказанную общую конфигурацию (включая вышеприведенную Характеристику A или вышеприведенную Характеристику B), звукоизолирующие свойства в высокочастотной области 2000 Гц или более могут быть эффективным образом улучшены. Кроме того, в промежуточной пленке в соответствии с данным изобретением звукоизолирующие свойства в высокочастотной области вблизи 4000 Гц, которые до настоящего времени трудно было улучшить, могут также быть улучшены.

[0038]

Авторы данного изобретения нашли, что посредством комбинирования характеристики, в которой температура стеклования (Tg) второго слоя равна вышеуказанному нижнему пределу или более (Tg составляет 32°C или более, когда толщина промежуточной пленки составляет от более чем 787 мкм до 950 мкм или менее, Tg составляет 25°C или более, когда толщина промежуточной пленки составляет более чем 950 мкм), и температура стеклования (Tg) первого слоя ниже, чем температура стеклования (Tg) второго слоя, и характеристики, в которой толщина промежуточной пленки составляет более чем 787 мкм, звукоизолирующие свойства в высокочастотной области могут быть эффективным образом улучшены в степени, трудно достижимой посредством обычной технологии.

[0039]

Кроме того, авторы данного изобретения нашли, что посредством комбинирования характеристики, в которой температура стеклования (Tg) второго слоя составляет 32°C или более и температура стеклования (Tg) первого слоя ниже, чем температура стеклования (Tg) второго слоя, и характеристики, в которой толщина промежуточной пленки составляет от более чем 787 мкм до 950 мкм или менее, звукоизолирующие свойства в высокочастотной области могут быть эффективным образом улучшены в степени, трудно достижимой посредством обычной технологии.

[0040]

Кроме того, авторы данного изобретения нашли, что посредством комбинирования характеристики, в которой температура стеклования (Tg) второго слоя составляет 25°C или более и температура стеклования (Tg) первого слоя ниже, чем температура стеклования (Tg) второго слоя, и характеристики, в которой толщина промежуточной пленки составляет более чем 950 мкм, звукоизолирующие свойства в высокочастотной области могут быть эффективным образом улучшены в степени, трудно достижимой посредством обычной технологии.

[0041]

Помимо прочего, имеются случаи, в которых ламинированное стекло, изготовленное с применением обычной промежуточной пленки, обладает низким сопротивлением проникновению.

[0042]

В связи с этим до сих пор имела место проблема, заключающаяся в том, что достижение одновременно высоких звукоизолирующих свойств в высокочастотной области и высокого сопротивления проникновению для ламинированного стекла затруднено.

[0043]

Посредством применения промежуточной пленки в соответствии с данным изобретением сопротивление проникновению ламинированного стекла может также быть улучшено. В данном изобретении, как высокие звукоизолирующие свойства, так и высокое сопротивление проникновению могут быть достигнуты в одно и то же время. В данном изобретении высокое сопротивление проникновению достигнуто не только посредством сравнительно большой толщины промежуточной пленки, но также посредством ограниченных составляющих свойств, иных, чем толщины первого слоя, второго слоя и третьего слоя. В частности, когда промежуточная пленка в соответствии с данным изобретением имеет Характеристику B, сопротивление проникновению эффективным образом увеличено, и как высокие звукоизолирующие свойства, так и высокое сопротивление проникновению могут быть достигнуты при более высоком уровне.

[0044]

В данном изобретении предложен промежуточная пленка для ламинированного стекла, в частности, промежуточная пленка, имеющая толщину более чем 950 мкм, посредством которого звукоизолирующие свойства в высокочастотной области 2000 Гц или более могут быть эффективным образом улучшены, и также может также быть улучшено сопротивление проникновению.

[0045]

С точки зрения дополнительного эффективного улучшения звукоизолирующих свойств в высокочастотной области и с точки зрения дополнительного эффективного улучшения сопротивления проникновению ламинированного стекла, предпочтительно, чтобы промежуточная пленка в соответствии с данным изобретением имела указанную ниже Характеристику AB'. Интервал Характеристики AB' уже, чем интервал комбинирования Характеристики A и Характеристики B. В Характеристике AB' часть Характеристики B исключена.

[0046]

Характеристика AB': температура стеклования второго слоя составляет 32°C или более, температура стеклования первого слоя ниже, чем температура стеклования второго слоя, и толщина промежуточной пленки составляет более чем 787 мкм

[0047]

В Характеристике A и Характеристике AB' Tg второго слоя составляет 32°C или более. С точки зрения эффективного улучшения звукоизолирующих свойств в высокочастотной области, в Характеристике A и Характеристике AB' Tg второго слоя составляет предпочтительно 33°C или более, более предпочтительно 34°C или более, и предпочтительно 45°C или менее и более предпочтительно 44°C или менее.

[0048]

В Характеристике B Tg второго слоя составляет 25°C или более. С точки зрения эффективного улучшения звукоизолирующих свойств в высокочастотной области, в Характеристике B Tg второго слоя составляет предпочтительно 27°C или более, более предпочтительно 29°C или более, еще более предпочтительно 32°C или более, особенно предпочтительно 34°C или более, и предпочтительно 45°C или менее и более предпочтительно 44°C или менее. В Характеристике B Tg второго слоя может составлять менее чем 35°C.

[0049]

С точки зрения эффективного улучшения звукоизолирующих свойств в высокочастотной области, в Характеристике A и Характеристике AB' предпочтительно, чтобы Tg третьего слоя составляла 32°C или более. С точки зрения дополнительного эффективного улучшения звукоизолирующих свойств в высокочастотной области, в Характеристике A и Характеристике AB' Tg третьего слоя составляет предпочтительно 33°C или более, более предпочтительно 34°C или более, и предпочтительно 45°C или менее и более предпочтительно 44°C или менее.

[0050]

С точки зрения эффективного улучшения звукоизолирующих свойств в высокочастотной области, в Характеристике B предпочтительно, чтобы Tg третьего слоя составляла 25°C или более. С точки зрения дополнительного эффективного улучшения звукоизолирующих свойств в высокочастотной области, в Характеристике B Tg третьего слоя составляет предпочтительно 27°C или более, более предпочтительно 29°C или более, еще более предпочтительно 32°C или более, особенно предпочтительно 34°C или более, и предпочтительно 45°C или менее и более предпочтительно 44°C или менее. В Характеристике B Tg третьего слоя может составлять менее чем 35°C.

[0051]

Tg первого слоя ниже, чем Tg второго слоя. С точки зрения эффективного улучшения звукоизолирующих свойств в высокочастотной области, абсолютная величина разности между Tg первого слоя и Tg второго слоя составляет предпочтительно 32°C или более, более предпочтительно 34°C или более, и предпочтительно 55°C или менее и более предпочтительно 50°C или менее.

[0052]

С точки зрения эффективного улучшения звукоизолирующих свойств в высокочастотной области, предпочтительно, чтобы Tg первого слоя являлась более низкой, чем Tg третьего слоя. С точки зрения дополнительного эффективного улучшения звукоизолирующих свойств в высокочастотной области, абсолютная величина разности между Tg первого слоя и Tg третьего слоя составляет предпочтительно 32°C или более, более предпочтительно 34°C или более, и предпочтительно 55°C или менее и более предпочтительно 50°C или менее.

[0053]

Примеры способа измерения температуры стеклования включают способ измерения вязкоупругих свойств промежуточной пленки при применении прибора для измерения динамических вязкоупругих свойств «DMA+1000», доступного от компании «01dB-Metravib», сразу же после выдерживания полученной промежуточной пленки в течение 12 часов в окружающей среде при комнатной температуре 23±2°C и влажности 25±5%. Предпочтительно, чтобы промежуточная пленка или каждый слой был вырезан при размере 8 мм в продольном направлении и ширине 5 мм в поперечном направлении и был измерен, в режиме с приложением сдвиговых усилий, в отношении температуры стеклования при условиях, в которых температуру увеличивают от -30°C до 100°C при скорости повышения температуры 5°C/мин, и при частоте 1 Гц и деформации 0,08%.

[0054]

Толщина промежуточной пленки составляет более чем 787 мкм. С точки зрения эффективного улучшения звукоизолирующих свойств в высокочастотной области и достижения уменьшенного веса ламинированного стекла, толщина промежуточной пленки составляет предпочтительно 790 мкм или более, более предпочтительно 800 мкм или более, более предпочтительно 850 мкм или более, даже еще более предпочтительно более чем 950 мкм, еще более предпочтительно более чем 960 мкм, особенно предпочтительно 1000 мкм или более, наиболее предпочтительно 1100 мкм или более, и предпочтительно 2000 мкм или менее и более предпочтительно 1800 мкм или менее. Кроме того, когда толщина промежуточной пленки равна вышеуказанному нижнему пределу или более, сопротивление проникновению ламинированного стекла дополнительно улучшено. Когда толщина промежуточной пленки составляет более чем 950 мкм, сопротивление проникновению улучшено значительным образом. Когда толщина промежуточной пленки равна вышеуказанному верхнему пределу или менее, прозрачность промежуточной пленки дополнительно улучшена.

[0055]

При этом, даже когда толщина промежуточной пленки составляет 380 мкм или более и 787 мкм или менее, возможно улучшение звукоизолирующих свойств в высокочастотной области при условии, что промежуточная пленка имеет характеристики, в которых температура стеклования (Tg) второго слоя равна вышеуказанному нижнему пределу или выше, и температура стеклования (Tg) первого слоя ниже, чем температура стеклования (Tg) второго слоя. С другой стороны, было найдено, что изготовление промежуточной пленки толщиной более чем 787 мкм делает возможным проявление эффекта данного изобретения при более высоком уровне.

[0056]

Кроме того, даже когда толщина промежуточной пленки составляет 380 мкм или более и 950 мкм или менее, возможно улучшение звукоизолирующих свойств в высокочастотной области при условии, что промежуточная пленка имеет характеристики, в которых температура стеклования (Tg) второго слоя равна вышеуказанному нижнему пределу или выше, и температура стеклования (Tg) первого слоя ниже, чем температура стеклования (Tg) второго слоя. С другой стороны, было найдено, что изготовление промежуточной пленки толщиной более чем 950 мкм делает возможным проявление эффекта данного изобретения при более высоком уровне.

[0057]

С точки зрения эффективного улучшения звукоизолирующих свойств в высокочастотной области 1000 Гц или более, предпочтительно, чтобы отношение (T1/(T2+T3)) толщины первого слоя (T1) к общей толщине второго слоя и третьего слоя (T2+T3) составляло 0,25 или более. Когда отношение (T1/(T2+T3)) составляет 0,25 или более, звукоизолирующие свойства в высокочастотной области 1000 Гц или более, в особенности 2000 Гц или более, могут быть эффективным образом улучшены, звукоизолирующие свойства в высокочастотной области 2000 Гц или более могут быть дополнительно эффективным образом улучшены, и, кроме того, звукоизолирующие свойства в высокочастотной области вблизи 4000 Гц, которые до настоящего времени трудно было улучшить, могут также быть улучшены.

[0058]

При этом, даже когда отношение (T1/(T2+T3)) составляет менее чем 0,25, возможно улучшить звукоизолирующие свойства в высокочастотной области при условии, что промежуточная пленка в соответствии с данным изобретением обладает Характеристикой A или Характеристикой B. Промежуточная пленка, имеющая отношение (T1/(T2+T3)) менее чем 0,25 и обладающая Характеристикой A или Характеристикой B, имеет более высокие звукоизолирующие свойства в высокочастотной области, чем промежуточная пленка, имеющая отношение (T1/(T2+T3)) менее чем 0,25 и не обладающая ни Характеристикой A, ни Характеристикой B. Кроме того, при сравнении между двумя промежуточными пленками, которые имеют одинаковое отношение (T1/(T2+T3)) и имеют одинаковые температуры стеклования второго и третьего слоев, промежуточная пленка, обладающая Характеристикой A или Характеристикой B, имеет более высокие звукоизолирующие свойства в высокочастотной области, чем другая промежуточная пленка, не обладающая ни Характеристикой A, ни Характеристикой B. Кроме того, промежуточная пленка, имеющая отношение (T1/(T2+T3)) 0,25 или более и обладающая Характеристикой A или Характеристикой B, имеет более высокие звукоизолирующие свойства в высокочастотной области, чем промежуточная пленка, имеющая отношение (T1/(T2+T3)) 0,25 или более и не обладающая ни Характеристикой A, ни Характеристикой B.

[0059]

Авторы данного изобретения нашли, что посредством комбинирования характеристики, в которой температура стеклования (Tg) первого слоя ниже, чем температура стеклования (Tg) каждого из второго слоя и третьего слоя, характеристики, в которой отношение (T1/(T2+T3)) составляет 0,25 или более, и характеристики, в которой толщина промежуточной пленки равна вышеуказанному нижнему пределу или более, звукоизолирующие свойства в высокочастотной области могут быть дополнительно эффективным образом улучшены в степени, трудно достижимой посредством обычной технологии.

[0060]

С точки зрения эффективного улучшения звукоизолирующих свойств в высокочастотной области, отношение (T1/(T2+T3)) составляет более предпочтительно 0,3 или более, предпочтительно 0,65 или менее и более предпочтительно 0,6 или менее.

[0061]

С точки зрения эффективного улучшения звукоизолирующих свойств в высокочастотной области, предпочтительно, чтобы промежуточная пленка имела первый слой в качестве слоя, иного, чем поверхностный слой, (т.е., в качестве слоя, который не является поверхностным слоем), и предпочтительно, чтобы промежуточная пленка имела первый слой в качестве промежуточного слоя. Предпочтительно, чтобы первый слой являлся слоем, который не применяют таким образом, чтобы приводить в соприкосновение с ламинированным стеклянным элементом.

[0062]

С точки зрения эффективного улучшения адгезионной способности промежуточной пленки по отношению к ламинированному стеклянному элементу и звукоизолирующих свойств в высокочастотной области, предпочтительно, чтобы промежуточная пленка имела второй слой в качестве поверхностного слоя.

[0063]

С точки зрения эффективного улучшения звукоизолирующих свойств в высокочастотной области, предпочтительно, чтобы промежуточная пленка имела структуру из трех или более слоев, предпочтительно, чтобы промежуточная пленка имела третий слой, содержащий термопластичную смолу, и предпочтительно, чтобы третий слой был расположен на стороне второй поверхности, противоположной первой поверхности первого слоя. С точки зрения эффективного улучшения адгезионной способности промежуточной пленки по отношению к ламинированному стеклянному элементу и звукоизолирующих свойств в высокочастотной области, предпочтительно, чтобы промежуточная пленка имела третий слой в качестве поверхностного слоя.

[0064]

Далее в данном документе, конкретные варианты осуществления данного изобретения будут описаны со ссылками на чертежи.

[0065]

Фиг. 1 показывает промежуточную пленку для ламинированного стекла в соответствии с первым вариантом осуществления данного изобретения, схематически представленную в качестве вида в поперечном сечении.

[0066]

Промежуточная пленка 11, показанная на Фиг. 1, является многослойной промежуточной пленкой, имеющей структуру из трех или более слоев. Промежуточную пленку 11 применяют для получения ламинированного стекла. Промежуточная пленка 11 является промежуточной пленкой для ламинированного стекла. Промежуточная пленка 11 содержит первый слой 1, второй слой 2 и третий слой 3. Второй слой 2 расположен на первой поверхности 1a первого слоя 1 таким образом, что наслоен на нее. Третий слой 3 расположен на второй поверхности 1b, противоположной первой поверхности 1a первого слоя 1 таким образом, что наслоен на нее. Первый слой 1 является промежуточным слоем. Каждый из второго слоя 2 и третьего слоя 3 является защитным слоем и является поверхностным слоем в данном варианте осуществления. Первый слой 1 расположен между вторым слоем 2 и третьим слоем 3, чтобы являться промежуточным слоем между ними. Соответственно, промежуточная пленка 11 имеет многослойную структуру (второй слой 2/первый слой 1/третий слой 3), в которой второй слой 2, первый слой 1 и третий слой 3 наслоены один на другой в указанном порядке.

[0067]

При этом, дополнительные слои могут быть расположены между вторым слоем 2 и первым слоем 1 и между первым слой 1 и третьим слоем 3, соответственно. Предпочтительно, чтобы каждый из второго слоя 2 и третьего слоя 3 был непосредственно наслоен на первый слой 1. Примеры дополнительного слоя включают слой, содержащий полиэтилентерефталат и т.п.

[0068]

Далее в данном документе, будут описаны подробности для первого слоя, второго слоя и третьего слоя, которые составляют промежуточную пленку в соответствии с данным изобретением, и подробности для каждого из ингредиентов, содержащихся в первом слое, втором слое и третьем слое.

[0069]

(Поливинилацетальная смола или термопластичная смола)

Первый слой содержит термопластичную смолу (далее в данном документе иногда представляемую как термопластичная смола (1)), и предпочтительно, чтобы первый слой содержал поливинилацетальную смолу (далее в данном документе иногда представляемую как поливинилацетальная смола (1)) в качестве термопластичной смолы (1). Второй слой содержит термопластичную смолу (далее в данном документе иногда представляемую как термопластичная смола (2)), и предпочтительно, чтобы второй слой содержал поливинилацетальную смолу (далее в данном документе иногда представляемую как поливинилацетальная смола (2)) в качестве термопластичной смолы (2). Предпочтительно, чтобы третий слой содержал термопластичную смолу (далее в данном документе иногда представляемую как термопластичную смолу (3)), и предпочтительно, чтобы третий слой содержал поливинилацетальную смолу (далее в данном документе иногда представляемую как поливинилацетальная смола (3)) в качестве термопластичной смолы (3). Может быть применен только один вид каждой из термопластичной смолы (1), термопластичной смолы (2) и термопластичной смолы (3), и два или более их видов могут быть применены в комбинации. Термопластичная смола (1), термопластичная смола (2) и термопластичная смола (3) могут быть одной и той же смолой или отличаться одна от другой.

[0070]

Примеры термопластичной смолы включают поливинилацетальную смолу, смолу на основе сополимера этилена и винилацетата, смолу на основе сополимера этилена и акриловой кислоты, полиуретановую смолу, смолу на основе поливинилового спирта, и т.п. Термопластичные смолы, иные, чем эти, могут быть применены.

[0071]

Например, поливинилацетальная смола может быть получена ацеталированием поливинилового спирта (ПВА) альдегидом. Предпочтительно, чтобы поливинилацетальная смола являлась ацеталированным продуктом поливинилового спирта. Например, поливиниловый спирт может быть получен омылением поливинилацетата. Степень омыления поливинилового спирта обычно находится в интервале от 70 до 99,9 мол.%.

[0072]

Средняя степень полимеризации поливинилового спирта (ПВА) составляет предпочтительно 200 или более, более предпочтительно 500 или более, даже еще более предпочтительно 1500 или более, еще более предпочтительно 1600 или более, особенно предпочтительно 2600 или более, наиболее предпочтительно 2700 или более, и предпочтительно 5000 или менее, более предпочтительно 4000 или менее и еще более предпочтительно 3500 или менее. Когда средняя степень полимеризации равна вышеуказанному нижнему пределу или более, сопротивление проникновению ламинированного стекла дополнительно улучшено. Когда средняя степень полимеризации равна вышеуказанному верхнему пределу или менее, формирование промежуточной пленки облегчено.

[0073]

Среднюю степень полимеризации поливинилового спирта определяют методом в соответствии с JIS K6726 «Методы испытаний для поливинилового спирта».

[0074]

Предпочтительно, чтобы число атомов углерода ацетальной группы в поливинилацетальной смоле находилось в пределах интервала от 3 до 5, и предпочтительно, чтобы число атомов углерода ацетальной группы составляло 4 или 5.

[0075]

Обычно, в качестве альдегида, альдегид с 1-10 атомами углерода применяют надлежащим образом. Примеры альдегида с 1-10 атомами углерода включают формальдегид, ацетальдегид, пропиональдегид, н-бутиральдегид, изобутиральдегид, н-валеральдегид, 2-этилбутиральдегид, н-гексилальдегид, н-октилальдегид, н-нонилальдегид, н-децилальдегид, бензальдегид, и т.п. Ацетальдегид, пропиональдегид, н-бутиральдегид, изобутиральдегид, н-гексилальдегид или н-валеральдегид является предпочтительным, ацетальдегид, пропиональдегид, н-бутиральдегид, изобутиральдегид или н-валеральдегид является более предпочтительным, и н-бутиральдегид или н-валеральдегид является еще более предпочтительным. Может быть использован лишь один вид альдегида, и два их вида или более могут быть использованы в комбинации.

[0076]

Содержание гидроксильной группы (количество гидроксильных групп) в поливинилацетальной смоле (1) составляет предпочтительно 17 мол.% или более, более предпочтительно 20 мол.% или более, еще более предпочтительно 22 мол.% или более, и предпочтительно 30 мол.% или менее, более предпочтительно 28 мол.% или менее, даже еще более предпочтительно 27 мол.% или менее, еще более предпочтительно 25 мол.% или менее и особенно предпочтительно 24 мол.% или менее. Когда содержание гидроксильной группы равно вышеуказанному нижнему пределу или более, механическая прочность промежуточной пленки дополнительно улучшена. В частности, когда содержание гидроксильной группы в поливинилацетальной смоле (1) составляет 20 мол.% или более, смола обладает высокой реакционной эффективностью и является превосходной в отношении продуктивности, кроме того, когда оно составляет 30 мол.% или менее, звукоизолирующие свойства ламинированного стекла дополнительно улучшены, и когда оно составляет 28 мол.% или менее, звукоизолирующие свойства еще более улучшены. Кроме того, когда содержание гидроксильной группы равно вышеуказанному верхнему пределу или менее, гибкость промежуточной пленки улучшена, и обращение с промежуточной пленкой облегчено.

[0077]

Содержание гидроксильной группы в каждой из поливинилацетальной смолы (2) и поливинилацетальной смолы (3) составляет предпочтительно 25 мол.% или более, более предпочтительно 28 мол.% или более, более предпочтительно 30 мол.% или более, даже еще более предпочтительно 31,5 мол.% или более, еще более предпочтительно 32 мол.% или более, особенно предпочтительно 33 мол.% или более, и предпочтительно 37 мол.% или менее, более предпочтительно 36,5 мол.% или менее и еще более предпочтительно 36 мол.% или менее. Когда содержание гидроксильной группы равно вышеуказанному нижнему пределу или более, адгезионная сила промежуточной пленки дополнительно улучшена. Кроме того, когда содержание гидроксильной группы равно вышеуказанному верхнему пределу или менее, гибкость промежуточной пленки улучшена, и обращение с промежуточной пленкой облегчено.

[0078]

С точки зрения дополнительного улучшения звукоизолирующих свойств, предпочтительно, чтобы содержание гидроксильной группы в поливинилацетальной смоле (1) являлась более низким, чем содержание гидроксильной группы в поливинилацетальной смоле (2), и предпочтительно, чтобы содержание гидроксильной группы в поливинилацетальной смоле (1) являлась более низким, чем содержание гидроксильной группы в поливинилацетальной смоле (3). С точки зрения еще большего улучшения звукоизолирующих свойств, каждая из абсолютной величины разницы между содержанием гидроксильной группы в поливинилацетальной смоле (1) и содержанием гидроксильной группы в поливинилацетальной смоле (2) и абсолютной величины разницы между содержанием гидроксильной группы в поливинилацетальной смоле (1) и содержанием гидроксильной группы в поливинилацетальной смоле (3) составляет предпочтительно 1 мол.% или более, более предпочтительно 5 мол.% или более, еще более предпочтительно 9 мол.% или более, особенно предпочтительно 10 мол.% или более и наиболее предпочтительно 12 мол.% или более. Каждая из абсолютной величины разницы между содержанием гидроксильной группы в поливинилацетальной смоле (1) и содержанием гидроксильной группы в поливинилацетальной смоле (2) и абсолютной величины разницы между содержанием гидроксильной группы в поливинилацетальной смоле (1) и содержанием гидроксильной группы в поливинилацетальной смоле (3) составляет предпочтительно 20 мол.% или менее.

[0079]

Содержание гидроксильной группы в поливинилацетальной смоле представляет собой мольную долю, представленную в процентном отношении, полученную посредством деления количества этиленовых групп, с которыми связана гидроксильная группа, на общее количество этиленовых групп в основной цепи. Например, количество этиленовых групп, с которыми связана гидроксильная группа, может быть измерено в соответствии с JIS K6728 «Методы испытаний для поливинилбутираля».

[0080]

Степень ацетилирования (количество ацетильных групп) поливинилацетальной смолы (1) составляет предпочтительно 0,01 мол.% или более, более предпочтительно 0,1 мол.% или более, даже еще более предпочтительно 7 мол.% или более, еще более предпочтительно 9 мол.% или более, предпочтительно 30 мол.% или менее, более предпочтительно 25 мол.% или менее и еще более предпочтительно 24 мол.% или менее. Когда степень ацетилирования равна вышеуказанному нижнему пределу или более, совместимость между поливинилацетальной смолой и пластификатором улучшена. Когда степень ацетилирования равна вышеуказанному верхнему пределу или менее, то влагостойкость промежуточной пленки и ламинированного стекла улучшена. В частности, когда степень ацетилирования поливинилацетальной смолы (1) составляет от 0,1 мол.% или более до 25 мол.% или менее, результирующее ламинированное стекло обладает более высоким сопротивлением проникновению.

[0081]

Степень ацетилирования каждой из поливинилацетальной смолы (2) и поливинилацетальной смолы (3) составляет предпочтительно 0,01 мол.% или более, более предпочтительно 0,5 мол.% или более, и предпочтительно 10 мол.% или менее и более предпочтительно 2 мол.% или менее. Когда степень ацетилирования равна вышеуказанному нижнему пределу или более, совместимость между поливинилацетальной смолой и пластификатором улучшена. Когда степень ацетилирования равна вышеуказанному верхнему пределу или менее, то влагостойкость промежуточной пленки и ламинированного стекла улучшена.

[0082]

Степень ацетилирования представляет собой мольную долю, представленную в процентном отношении, полученную делением количества этиленовых групп, с которыми связана ацетильная группа, на общее количество этиленовых групп в основной цепи. Например, количество этиленовых групп, с которыми связана ацетильная группа, может быть измерено в соответствии с JIS K6728 «Методы испытаний для поливинилбутираля».

[0083]

Степень ацеталирования поливинилацетальной смолы (1) (степень бутирализации в случае поливинилбутиральной смолы) составляет предпочтительно 47 мол.% или более, более предпочтительно 60 мол.% или более, и предпочтительно 85 мол.% или менее, более предпочтительно 80 мол.% или менее и еще более предпочтительно 75 мол.% или менее. Когда степень ацеталирования равна вышеуказанному нижнему пределу или более, совместимость между поливинилацетальной смолой и пластификатором улучшена. Когда степень ацеталирования равна вышеуказанному верхнему пределу или менее, время реакции, требующееся для изготовления поливинилацетальной смолы, уменьшено.

[0084]

Степень ацеталирования каждой из поливинилацетальной смолы (2) и поливинилацетальной смолы (3) (степень бутирализации в случае поливинилбутиральной смолы) составляет предпочтительно 55 мол.% или более, более предпочтительно 60 мол.% или более, и предпочтительно 75 мол.% или менее и более предпочтительно 71 мол.% или менее. Когда степень ацеталирования равна вышеуказанному нижнему пределу или более, совместимость между поливинилацетальной смолой и пластификатором улучшена. Когда степень ацеталирования равна вышеуказанному верхнему пределу или менее, время реакции, требующееся для изготовления поливинилацетальной смолы, уменьшено.

[0085]

Степень ацеталирования представляет собой мольную долю, представленную в процентном отношении, полученную делением величины, полученной вычитанием количества этиленовых групп, с которыми связана гидроксильная группа, и количества этиленовых групп, с которыми связана ацетильная группа, из общего количества этиленовых групп в основной цепи, на общее количество этиленовых групп в основной цепи.

[0086]

В связи с этим, предпочтительно, чтобы содержание гидроксильной группы (количество гидроксильных групп), степень ацеталирования (степень бутирализации) и степень ацетилирования были рассчитаны из результатов, измеренных методом в соответствии с JIS K6728 «Методы испытаний для поливинилбутираля». В данном случае, метод в соответствии с ASTM D1396-92 может быть использован. Когда поливинилацетальная смола является поливинилбутиральной смолой, содержание гидроксильной группы (количество гидроксильных групп), степень ацеталирования (степень бутирализации) и степень ацетилирования могут быть рассчитаны из результатов, измеренных методом в соответствии с JIS K6728 «Методы испытаний для поливинилбутираля».

[0087]

С точки зрения дополнительного улучшения сопротивления проникновению ламинированного стекла, предпочтительно, чтобы поливинилацетальная смола (1) являлась поливинилацетальной смолой (A) со степенью ацетилирования (a) менее чем 8 мол.% и степенью ацеталирования (a) 65 мол.% или более или поливинилацетальной смолой (B) со степенью ацетилирования (b) 8 мол.% или более. Каждая из поливинилацетальной смолы (2) и поливинилацетальной смолы (3) может быть поливинилацетальной смолой (A) и может быть поливинилацетальной смолой (B).

[0088]

Степень ацетилирования (a) поливинилацетальной смолы (A) составляет менее чем 8 мол.%, предпочтительно 7,9 мол.% или менее, более предпочтительно 7,8 мол.% или менее, еще более предпочтительно 6,5 мол.% или менее, особенно предпочтительно 6 мол.% или менее, и предпочтительно 0,1 мол.% или более, более предпочтительно 0,5 мол.% или более, еще более предпочтительно 5 мол.% или более, и особенно предпочтительно 5,5 мол.% или более. Когда степень ацетилирования (a) составляет 0,1 мол.% или более и менее чем 8 мол.%, перенос пластификатора может быть легко отрегулирован, и звукоизолирующие свойства ламинированного стекла дополнительно улучшены.

[0089]

Степень ацеталирования (a) поливинилацетальной смолы (A) составляет 65 мол.% или более, предпочтительно 66 мол.% или более, более предпочтительно 67 мол.% или более, еще более предпочтительно 67,5 мол.% или более, особенно предпочтительно 75 мол.% или более, и предпочтительно 85 мол.% или менее, более предпочтительно 84 мол.% или менее, еще более предпочтительно 83 мол.% или менее и особенно предпочтительно 82 мол.% или менее. Когда степень ацеталирования (a) равна вышеуказанному нижнему пределу или более, звукоизолирующие свойства ламинированного стекла дополнительно улучшены. Когда степень ацеталирования (a) равна вышеуказанному верхнему пределу или менее, время реакции, требующееся для изготовления поливинилацетальной смолы (A), может быть уменьшено.

[0090]

Содержание (a) гидроксильной группы в поливинилацетальной смоле (A) составляет предпочтительно 18 мол.% или более, более предпочтительно 19 мол.% или более, еще более предпочтительно 20 мол.% или более, особенно предпочтительно 21 мол.% или более, наиболее предпочтительно 23 мол.% или более, и предпочтительно 31 мол.% или менее, более предпочтительно 30 мол.% или менее, еще более предпочтительно 29 мол.% или менее, и особенно предпочтительно 28 мол.% или менее. Когда содержание (a) гидроксильной группы равно вышеуказанному нижнему пределу или более, адгезионная сила второго слоя или третьего слоя по отношению к первому слою дополнительно улучшено, когда второй слой или третий слой непосредственно наслоен на первый слой. Когда содержание (a) гидроксильной группы равно вышеуказанному верхнему пределу или менее, звукоизолирующие свойства ламинированного стекла дополнительно улучшены.

[0091]

Степень ацетилирования (b) поливинилацетальной смолы (B) составляет 8 мол.% или более, предпочтительно 9 мол.% или более, более предпочтительно 9,5 мол.% или более, еще более предпочтительно 10 мол.% или более, особенно предпочтительно 10,5 мол.% или более, и предпочтительно 30 мол.% или менее, более предпочтительно 28 мол.% или менее, еще более предпочтительно 26 мол.% или менее и особенно предпочтительно 24 мол.% или менее. Когда степень ацетилирования (b) равна вышеуказанному нижнему пределу или более, звукоизолирующие свойства ламинированного стекла дополнительно улучшены. Когда степень ацетилирования (b) равна вышеуказанному верхнему пределу или менее, время реакции, требующееся для изготовления поливинилацетальной смолы (B), может быть уменьшено.

[0092]

Степень ацеталирования (b) поливинилацетальной смолы (B) составляет предпочтительно 50 мол.% или более, более предпочтительно 53 мол.% или более, еще более предпочтительно 55 мол.% или более, особенно предпочтительно 60 мол.% или более, и предпочтительно 78 мол.% или менее, более предпочтительно 75 мол.% или менее, еще более предпочтительно 72 мол.% или менее и особенно предпочтительно 70 мол.% или менее. Когда степень ацеталирования (b) равна вышеуказанному нижнему пределу или более, звукоизолирующие свойства ламинированного стекла дополнительно улучшены. Когда степень ацеталирования (b) равна вышеуказанному верхнему пределу или менее, время реакции, требующееся для изготовления поливинилацетальной смолы (B), может быть уменьшено.

[0093]

Содержание (b) гидроксильной группы в поливинилацетальной смоле (B) составляет предпочтительно 18 мол.% или более, более предпочтительно 19 мол.% или более, еще более предпочтительно 20 мол.% или более, особенно предпочтительно 21 мол.% или более, наиболее предпочтительно 23 мол.% или более, и предпочтительно 31 мол.% или менее, более предпочтительно 30 мол.% или менее, еще более предпочтительно 29 мол.% или менее, и особенно предпочтительно 28 мол.% или менее. Когда содержание (b) гидроксильной группы равно вышеуказанному нижнему пределу или более, адгезионная сила второго слоя или третьего слоя по отношению к первому слою дополнительно улучшено, когда второй слой или третий слой непосредственно наслоен на первый слой. Когда содержание (b) гидроксильной группы равно вышеуказанному верхнему пределу или менее, звукоизолирующие свойства ламинированного стекла дополнительно улучшены.

[0094]

Предпочтительно, чтобы каждая из поливинилацетальной смолы (A) и поливинилацетальной смолы (B) являлась поливинилбутиральной смолой.

[0095]

(Пластификатор)

Предпочтительно, чтобы первый слой содержал пластификатор (далее в данном документе иногда представляемый как пластификатор (1)). Предпочтительно, чтобы второй слой содержал пластификатор (далее в данном документе иногда представляемый как пластификатор (2)). Предпочтительно, чтобы третий слой содержал пластификатор (далее в данном документе, иногда представляемый как пластификатор (3)). Посредством применения пластификатора и, кроме того, посредством применения поливинилацетальной смолы и пластификатора совместно, адгезионная сила слоя, содержащего поливинилацетальную смолу и пластификатор, по отношению к ламинированному стеклянному элементу или другому слою улучшена умеренным образом. Пластификатор не ограничивается особым образом. Пластификатор (1), пластификатор (2), и пластификатор (3) могут быть одним и тем же или отличаться один от другого. Может быть применен только один вид каждой из пластификатора (1), пластификатора (2) и пластификатора (3), и два или более их видов могут быть применены в комбинации.

[0096]

Примеры пластификатора включают органические сложноэфирные пластификаторы, такие как сложный эфир одноосновной органической кислоты и сложный эфир многоосновной органической кислоты, органические фосфатные пластификаторы, такие как органический фосфатный пластификатор и органический фосфитный пластификатор, и т.п. Органические сложноэфирные пластификаторы являются предпочтительными. Предпочтительно, чтобы пластификатор являлся жидким пластификатором.

[0097]

Примеры сложного эфира одноосновной органической кислоты включают гликолевый сложный эфир, полученный реакционным взаимодействием гликоля с одноосновной органической кислотой, и т.п. Примеры гликоля включают триэтиленгликоль, тетраэтиленгликоль, трипропиленгликоль и т.п. Примеры одноосновной органической кислоты включают масляную кислоту, изомасляную кислоту, капроновую кислоту, 2-этилмасляную кислоту, гептановую кислоту, н-каприловую кислоту, 2-этилкапроевую кислоту, н-нонановую кислоту, декановую кислоту и т.п.

[0098]

Примеры сложного эфира многоосновной органической кислоты включают сложноэфирное соединение многоосновной органической кислоты и спирта, имеющее линейную или разветвленную структуру, имеющую от 4 до 8 атомов углерода. Примеры многоосновной органической кислоты включают адипиновую кислоту, себациновую кислоту, азелаиновую кислоту и т.п.

[0099]

Примеры органического сложноэфирного пластификатора включают ди-2-этилпропаноат триэтиленгликоля, ди-2-этилбутират триэтиленгликоля, ди-2-этилгексаноат триэтиленгликоля, дикаприлат триэтиленгликоля, ди-н-октаноат триэтиленгликоля, ди-н-гептаноат триэтиленгликоля, ди-н-гептаноат тетраэтиленгликоля, дибутилсебацинат, диоктилазелаинат, дибутилкарбитоладипат, ди-2-этилбутират этиленгликоля, ди-2-этилбутират 1,3-пропиленгликоля, ди-2-этилбутират 1,4-булиленгликоля, ди-2-этилбутират диэтиленгликоля, ди-2-этилгексаноат диэтиленгликоля, ди-2-этилбутират дипропиленгликоля, ди-2-этилпентаноат триэтиленгликоля, ди-2-этилбутират тетраэтиленгликоля, дикаприлат диэтиленгликоля, дигексиладипат, диоктиладипат, гексилциклогексиладипат, смесь гептиладипата и нониладипата, диизонониладипат, диизодециладипат, гептилнониладипат, дибутилсебацинат, себационовые алкиды, модифицированные маслом, смесь сложного эфира фосфорной кислоты и сложного эфира адипиновой кислоты и т.п. Органические сложноэфирные пластификаторы, иные, чем эти, могут быть применены. Другие сложные эфиры адипиновой кислоты, иные, чем вышеуказанные сложные эфиры адипиновой кислоты, могут быть применены.

[0100]

Примеры органического фосфатного пластификатора включают трибутоксиэтилфосфат, изодецилфенилфосфат, триизопропилфосфат и т.п.

[0101]

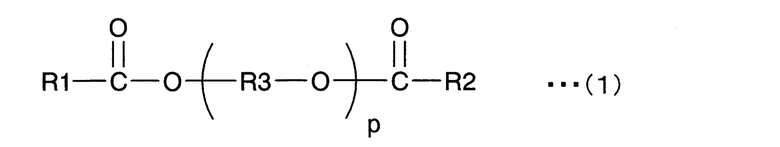

Предпочтительно, чтобы пластификатор являлся сложным диэфирным пластификатором, представленным приведенной ниже формулой (1).

[0102]

[Химическая формула 1]

[0103]

В вышеуказанной формуле (1), каждая из R1 и R2 представляет органическую группу с 2-10 атомами углерода, R3 представляет этиленовую группу, изопропиленовую группу или н-пропиленовую группу, и p представляет целое число от 3 до 10. Предпочтительно, чтобы каждая группа из R1 и R2 в вышеуказанной формуле (1) являлась органической группой с 5-10 атомами углерода, и более предпочтительно, чтобы каждая группа из R1 и R2 являлась органической группой с 6-10 атомами углерода.

[0104]

Предпочтительно, чтобы пластификатор включал ди-2-этилгексаноат триэтиленгликоля (3GO), ди-2-этилбутират триэтиленгликоля (3GH) или ди-2-этилпропаноат триэтиленгликоля, более предпочтительным является, чтобы пластификатор включал ди-2-этилгексаноат триэтиленгликоля или ди-2-этилбутират триэтиленгликоля, и еще более предпочтительным является, чтобы пластификатор включал ди-2-этилгексаноат триэтиленгликоля.

[0105]

Каждое из содержания пластификатора (2) (далее в данном документе, иногда представляемого как содержание (2)) по отношению к 100 частям по массе термопластичной смолы (2) (100 частям по массе поливинилацетальной смолы (2), когда термопластичная смола (2) является поливинилацетальной смолой (2)) и содержания пластификатора (3) (далее в данном документе, иногда представляемого как содержание (3)) по отношению к 100 частям по массе термопластичной смолы (3) (100 частям по массе поливинилацетальной смолы (3), когда термопластичная смола (3) является поливинилацетальной смолой (3)) составляет предпочтительно 10 частей по массе или более, более предпочтительно 15 частей по массе или более и предпочтительно 40 частей по массе или менее, более предпочтительно 35 частей по массе или менее, еще более предпочтительно 32 частей по массе или менее и особенно предпочтительно 30 частей по массе или менее. Когда содержание (2) и содержание (3) соответствуют вышеуказанному нижнему пределу или более, гибкость промежуточной пленки улучшена, и обращение с промежуточной пленкой облегчено. Когда содержание (2) и содержание (3) соответствуют вышеуказанному верхнему пределу или менее, сопротивление проникновению дополнительно улучшено.

[0106]

Содержание пластификатора (1) (далее в данном документе, иногда представляемое как содержание (1)) по отношению к 100 частям по массе поливинилацетальной смолы (1) составляет предпочтительно 50 частей по массе или более, более предпочтительно 55 частей по массе или более, еще более предпочтительно 60 частей по массе или более, и предпочтительно 90 частей по массе или менее, более предпочтительно 85 частей по массе или менее и еще более предпочтительно 80 частей по массе или менее. Когда содержание (1) равно вышеуказанному нижнему пределу или более, гибкость промежуточной пленки улучшена, и обращение с промежуточной пленкой облегчено. Когда содержание (1) равно вышеуказанному верхнему пределу или менее, сопротивление проникновению ламинированного стекла дополнительно улучшено.

[0107]

Для дополнительного улучшения звукоизолирующих свойств ламинированного стекла предпочтительно, чтобы содержание (1) было больше, чем содержание (2), и предпочтительно, чтобы содержание (1) было больше, чем содержание (3).

[0108]

В частности, с точки зрения дополнительного улучшения звукоизолирующих свойств ламинированного стекла, каждая из абсолютной величины разницы между содержанием (2) и содержанием (1) и абсолютной величины разницы между содержанием (3) и содержанием (1) составляет предпочтительно 10 частей по массе или более, более предпочтительно 15 частей по массе или более и еще более предпочтительно 20 частей по массе или более. Каждая из абсолютной величины разницы между содержанием (2) и содержанием (1) и абсолютной величины разницы между содержанием (3) и содержанием (1) составляет предпочтительно 80 частей по массе или менее, более предпочтительно 75 частей по массе или менее и еще более предпочтительно 70 частей по массе или менее.

[0109]

(Теплозащитное соединение)

Предпочтительно, чтобы промежуточная пленка включала теплозащитное соединение. Предпочтительно, чтобы первый слой содержал теплозащитное соединение. Предпочтительно, чтобы второй слой содержал теплозащитное соединение. Предпочтительно, чтобы третий слой содержал теплозащитное соединение. Может быть использован лишь один вид теплозащитного соединения, и два их вида или более могут быть использованы в комбинации.

[0110]

Ингредиент X:

Предпочтительно, чтобы промежуточная пленка включала по меньшей мере один вид Ингредиента X из фталоцианинового соединения, нафталоцианинового соединения и антрацианинового соединения. Предпочтительно, чтобы первый слой содержал Ингредиент X. Предпочтительно, чтобы второй слой содержал Ингредиент X. Предпочтительно, чтобы третий слой содержал Ингредиент X. Ингредиент X является теплозащитным соединением. Может быть использован лишь один вид Ингредиента X, и два их вида или более могут быть использованы в комбинации.

[0111]

Ингредиент X не ограничивается особым образом. В качестве Ингредиента X могут быть использованы обычные известные фталоцианиновое соединение, нафталоцианиновое соединение и антрацианиновое соединение.

[0112]

В отношении промежуточной пленки и ламинированного стекла, с точки зрения дополнительного улучшения их теплозащитных свойств, предпочтительно, чтобы Ингредиент X являлся по меньшей мере одним видом, выбранным из группы, состоящей из фталоцианина, производного фталоцианина, нафталоцианина и производного нафталоцианина, и более предпочтительно является, чтобы Ингредиент X являлся по меньшей мере одним видом из фталоцианина и производного фталоцианина.

[0113]

С точки зрения эффективного улучшения теплозащитных свойств и поддержания коэффициент пропускания видимого света при более высоком уровне на протяжении длительного периода времени, предпочтительно, чтобы Ингредиент X содержал атомы ванадия или атомы меди. Предпочтительно, чтобы Ингредиент X содержал атомы ванадия, и также предпочтительно, чтобы Ингредиент X содержал атомы меди. Более предпочтительно, чтобы Ингредиент X являлся по меньшей мере одним видом из фталоцианина, содержащего атомы ванадия или атомы меди, и производного фталоцианина, содержащего атомы ванадия или атомы меди. В отношении промежуточной пленки и ламинированного стекла, с точки зрения еще большего улучшения их теплозащитных свойств, предпочтительно, чтобы Ингредиент X имел структурное звено, в котором атом кислорода связан с атомом ванадия.

[0114]

В 100 масс.% слоя, содержащего Ингредиент X, (первого слоя, второго слоя или третьего слоя), содержание Ингредиента X составляет предпочтительно 0,001 масс.% или более, более предпочтительно 0,005 масс.% или более, еще более предпочтительно 0,01 масс.% или более, особенно предпочтительно 0,02 масс.% или более, и предпочтительно 0,2 масс.% или менее, более предпочтительно 0,1 масс.% или менее, еще более предпочтительно 0,05 масс.% или менее и особенно предпочтительно 0,04 масс.% или менее. Когда содержание Ингредиента X равно вышеуказанному нижнему пределу или более и вышеуказанному верхнему пределу или менее, теплозащитные свойства в достаточной мере улучшены, и коэффициент пропускания видимого света в достаточной мере улучшен. Например, возможно сделать коэффициент пропускания видимого света 70% или более.

[0115]

Теплозащитные частицы:

Предпочтительно, чтобы промежуточная пленка включала теплозащитные частицы. Предпочтительно, чтобы первый слой содержал теплозащитные частицы. Предпочтительно, чтобы второй слой содержал теплозащитные частицы. Предпочтительно, чтобы третий слой содержал теплозащитные частицы. Теплозащитные частицы являются теплозащитным соединением. Посредством применения теплозащитных частиц инфракрасное излучение (тепловое излучение) может быть эффективным образом отсечено. Может быть использован лишь один вид теплозащитных частиц, и два их вида или более могут быть использованы в комбинации.

[0116]

С точки зрения дополнительного улучшения теплозащитных свойств ламинированного стекла, более предпочтительно, чтобы теплозащитные частицы являлись частицами оксида металла. Предпочтительно, чтобы теплозащитные частицы являлись частицами (частицами оксида металла), сформированными из оксида металла.

[0117]

Величина энергии инфракрасного излучения с длиной волны 780 нм или более, которая больше длины волны видимого света, меньше по сравнению с ультрафиолетовым излучением. Однако, тепловое действии инфракрасного излучения является большим, и когда инфракрасное излучение поглощается веществом, теплота высвобождается из вещества. Как таковое, инфракрасное излучение обычно называют тепловым излучением. Посредством применения теплозащитных частиц инфракрасное излучение (тепловое излучение) может быть эффективным образом отсечено. При этом, теплозащитные частицы означают частицы, способные к поглощению инфракрасного излучения.

[0118]

Конкретные примеры теплозащитных частиц включают частицы оксида металла, такие как частицы оксида олова, легированного алюминием, частицы оксида олова, легированного индием, частицы оксида олова, легированного сурьмой (частицы ATO), частицы оксида цинка, легированного галлием (частицы GZO), частицы оксида цинка, легированного индием (частицы IZO), частицы оксида цинка, легированного алюминием (частицы AZO), частицы оксида титана, легированного ниобием, частицы оксида вольфрама, легированного натрием, частицы оксида вольфрама, легированного цезием, частицы оксида вольфрама, легированного таллием, частицы оксида вольфрама, легированного рубидием, частицы оксида индия, легированного оловом (частицы ITO), частицы оксида цинка, легированного оловом и частицы оксида цинка, легированного кремнием, частицы гексаборида лантана (LaB6) и т.п. Теплозащитные частицы, иные, чем эти, могут быть применены. Поскольку способность их защиты от теплового излучения является высокой, предпочтительными являются частицы оксида металла, более предпочтительными являются частицы ATO, частицы GZO, частицы IZO, частицы ITO или частицы оксида вольфрама, и особенно предпочтительными являются частицы ITO или частицы оксида вольфрама.

В частности, поскольку способность защиты от теплового излучения является высокой, и частицы являются легкодоступными, предпочтительными являются частицы оксида индия, легированного оловом (частицы ITO), и особенно предпочтительными являются частицы оксида вольфрама.

[0119]

В отношении промежуточной пленки и ламинированного стекла, с точки зрения дополнительного улучшения их теплозащитных свойств, предпочтительно, чтобы частицы оксида вольфрама являлись частицами оксида вольфрама, легированного металлом. Примеры «частиц оксида вольфрама» включают частицы оксида вольфрама, легированного металлом. Более конкретно, примеры частиц оксида вольфрама, легированного металлом, включают частицы оксида вольфрама, легированного натрием, частицы оксида вольфрама, легированного цезием, частицы оксида вольфрама, легированного таллием, частицы оксида вольфрама, легированного рубидием, и т.п.

[0120]

В отношении промежуточной пленки и ламинированного стекла, с точки зрения дополнительного улучшения их теплозащитных свойств, частицы оксида вольфрама, легированного цезием, являются особенно предпочтительными. В отношении промежуточной пленки и ламинированного стекла, с точки зрения еще большего улучшения их теплозащитных свойств, предпочтительно, чтобы частицами оксида вольфрама, легированного цезием, являлись частицы оксида вольфрама, представленные следующей формулой: Cs0,33WO3.

[0121]

Средний диаметр теплозащитных частиц составляет предпочтительно 0,01 мкм или более, более предпочтительно 0,02 мкм или более, и предпочтительно 0,1 мкм или менее и более предпочтительно 0,05 мкм или менее. Когда средний диаметр частиц равен вышеуказанному нижнему пределу или более, способность их защиты от теплового излучения в достаточной мере улучшена. Когда средний диаметр частиц равен вышеуказанному верхнему пределу или менее, дисперсность теплозащитных частиц улучшена.

[0122]

«Средний диаметр частиц» относится к объемному среднему диаметру частиц. Средний диаметр частиц может быть измерен при применении прибора для измерения распределения частиц по размерам («UPA-EX150», доступного от компании NIKKISO CO., LTD.) или т.п.

[0123]

В 100 масс.% слоя, содержащего теплозащитные частицы, (первого слоя, второго слоя или третьего слоя), каждое содержание теплозащитных частиц составляет предпочтительно 0,01 масс.% или более, более предпочтительно 0,1 масс.% или более, еще более предпочтительно 1 масс.% или более, особенно предпочтительно 1,5 масс.% или более, и предпочтительно 6 масс.% или менее, более предпочтительно 5,5 масс.% или менее, еще более предпочтительно 4 масс.% или менее, особенно предпочтительно 3,5 масс.% или менее и наиболее предпочтительно 3 масс.% или менее. Когда содержание теплозащитных частиц равно вышеуказанному нижнему пределу или более и вышеуказанному верхнему пределу или менее, теплозащитные свойства в достаточной мере улучшены, и коэффициент пропускания видимого света в достаточной мере улучшен.

[0124]

(Соль металла)

Предпочтительно, чтобы промежуточная пленка включала по меньшей мере один вид соли металла (далее в данном документе, иногда представляемую как Соль металла M) из соли щелочного металла, соли щелочноземельного металла и соли Mg. Предпочтительно, чтобы первый слой содержал Соль металла M. Предпочтительно, чтобы второй слой содержал Соль металла M. Предпочтительно, чтобы поверхностный слой содержал Соль металла M. Посредством применения Соли металла M, регулирование адгезионной способности между промежуточной пленкой и ламинированным стеклянным элементом или адгезионной способности между соответствующими слоями в промежуточной пленке облегчено. Может быть использован лишь один вид Соли металла M, и два их вида или более могут быть использованы в комбинации.

[0125]

Предпочтительно, чтобы соль металла M содержала по меньшей мере один вид металла, выбранного из группы, состоящей из Li, Na, K, Rb, Cs, Mg, Ca, Sr, и Ba. Предпочтительно, чтобы соль металла, содержащаяся в промежуточной пленке, содержала по меньшей мере один вид металла из K и Mg.

[0126]

Кроме того, более предпочтительно, чтобы Соль металла M являлась солью щелочного металла и органической кислоты с 2-16 атомами углерода, солью щелочноземельного металла и органической кислоты с 2-16 атомами углерода, и солью Mg и органической кислоты с 2-16 атомами углерода, и еще более предпочтительно, чтобы Соль металла M являлась карбоксилатом магния с 2-16 атомами углерода или карбоксилатом калия с 2-16 атомами углерода.

[0127]

Хотя карбоксилат магния с 2-16 атомами углерода и карбоксилат калия с 2-16 атомами углерода не ограничиваются особым образом, их примеры включают ацетат магния, ацетат калия, пропионат магния, пропионат калия, 2-этилбутират магния, 2-этилбутаноат калия, 2-этилгексаноат магния, 2-этилгексаноат калия и т.п.

[0128]

Суммарное содержание Mg и K в слое, содержащем Соль металла M, (первом слое, втором слое или третьем слое) составляет предпочтительно 5 млн-1 или более, более предпочтительно 10 млн-1 или более, еще более предпочтительно 20 млн-1 или более, и предпочтительно 300 млн-1 или менее, более предпочтительно 250 млн-1 или менее и еще более предпочтительно 200 млн-1 или менее. Когда суммарное содержание Mg и K равно вышеуказанному нижнему пределу или более и вышеуказанному верхнему пределу или менее, адгезионная способность между промежуточной пленкой и ламинированным стеклянным элементом или адгезионная способность между соответствующими слоями в промежуточной пленке может быть дополнительно хорошо отрегулирована.

[0129]

(Агент для экранирования ультрафиолетового излучения)

Предпочтительно, чтобы промежуточная пленка включала агент для экранирования ультрафиолетового излучения. Предпочтительно, чтобы первый слой содержал агент для экранирования ультрафиолетового излучения. Предпочтительно, чтобы второй слой содержал агент для экранирования ультрафиолетового излучения. Предпочтительно, чтобы третий слой содержал агент для экранирования ультрафиолетового излучения. Посредством применения агента для экранирования ультрафиолетового излучения, даже когда промежуточная пленка и ламинированное стекло применяют в течение длительного периода времени, дополнительно затрудняется уменьшение коэффициента пропускания видимого света. Может быть использован лишь один вид агента для экранирования ультрафиолетового излучения, и два их вида или более могут быть использованы в комбинации.

[0130]

Примеры агента для экранирования ультрафиолетового излучения включают абсорбент ультрафиолетового излучения. Предпочтительно, чтобы агент для экранирования ультрафиолетового излучения являлся абсорбентом ультрафиолетового излучения.

[0131]

Примеры агента для экранирования ультрафиолетового излучения включают агент для экранирования ультрафиолетового излучения, содержащий атом металла, агент для экранирования ультрафиолетового излучения, содержащий оксид металла, агент для экранирования ультрафиолетового излучения, имеющий структуру бензотриазола, агент для экранирования ультрафиолетового излучения, имеющий структуру бензофенона, агент для экранирования ультрафиолетового излучения, имеющий структуру триазина, агент для экранирования ультрафиолетового излучения, имеющий структуру сложного эфира малоновой кислоты, агент для экранирования ультрафиолетового излучения, имеющий структуру оксанилида, агент для экранирования ультрафиолетового излучения, имеющий структуру бензоата, и т.п.

[0132]

Примеры агента для экранирования ультрафиолетового излучения, содержащего атом металла, включают частицы платины, частицы, в которых поверхность частиц платины покрыта кремнеземом, частицы палладия, частицы, в которых поверхность частиц палладия покрыта кремнеземом, и т.п. Предпочтительно, чтобы агент для экранирования ультрафиолетового излучения не являлся теплозащитными частицами.

[0133]

Агент для экранирования ультрафиолетового излучения является предпочтительно агентом для экранирования ультрафиолетового излучения, имеющим структуру бензотриазола, агентом для экранирования ультрафиолетового излучения, имеющим структуру бензофенона, агентом для экранирования ультрафиолетового излучения, имеющим структуру триазина, или агентом для экранирования ультрафиолетового излучения, имеющим структуру бензоата, более предпочтительно агентом для экранирования ультрафиолетового излучения, имеющим структуру бензотриазола, или агентом для экранирования ультрафиолетового излучения, имеющим структуру бензофенона, и еще более предпочтительно агентом для экранирования ультрафиолетового излучения, имеющим структуру бензотриазола.

[0134]

Примеры агента для экранирования ультрафиолетового излучения, содержащего оксид металла, включают оксид цинка, оксид титана, оксид церия и т.п. Кроме того, в отношении агента для экранирования ультрафиолетового излучения, содержащего оксид металла, его структура может быть покрыта любым материалом. Примеры покровного материала для поверхности агента для экранирования ультрафиолетового излучения, содержащего оксид металла, включают изолирующий оксид металла, гидролизуемое кремнийорганическое соединение, кремниевое соединение и т.п.

[0135]

Примеры агента для экранирования ультрафиолетового излучения, имеющего структуру бензотриазола, включают агенты для экранирования ультрафиолетового излучения, имеющие структуру бензотриазола, такие как 2-(2'-гидрокси-5'-метилфенил)бензотриазол («Tinuvin P», доступный от компании BASF Japan Ltd.), 2-(2'-гидрокси-3',5'-ди-трет-бутилфенил)бензотриазол («Tinuvin 320», доступный от компании BASF Japan Ltd.), 2-(2'-гидрокси-3'-трет-бутил-5-метилфенил)-5-хлорбензотриазол («Tinuvin 326», доступный от компании BASF Japan Ltd.) и 2-(2'-гидрокси-3',5'-ди-амилфенил)бензотриазол («Tinuvin 328», доступный от компании BASF Japan Ltd.). Предпочтительно, чтобы агент для экранирования ультрафиолетового излучения являлся агентом для экранирования ультрафиолетового излучения, имеющим структуру бензотриазола, содержащую атом галогена, и более предпочтительно, чтобы агент для экранирования ультрафиолетового излучения являлся агентом для экранирования ультрафиолетового излучения, имеющим структуру бензотриазола, содержащую атом хлора, поскольку они являются превосходными в отношении характеристик поглощения инфракрасного излучения.

[0136]

Примеры агента для экранирования ультрафиолетового излучения, имеющего структуру бензофенона, включают октабензон («Chimassorb 81», доступный от компании BASF Japan Ltd.) и т.п.

[0137]

Примеры агента для экранирования ультрафиолетового излучения, имеющего структуру триазина, включают «LA-F70», доступный от компании ADEKA CORPORATION, 2-(4,6-дифенил-1,3,5-триазина-2-ил)-5-[(гексил)окси]-фенол («Tinuvin 1577FF», доступный от компании BASF Japan Ltd.) и т.п.

[0138]

Примеры агента для экранирования ультрафиолетового излучения, имеющего структуру сложного эфира малоновой кислоты, включают диметил(п-метоксибензилиден)малонат, тетраэтил-2,2-(1,4-фенилендиметилиден)бисмалонат, 2-(п-метоксибензилиден)-бис(1,2,2,6,6-пентаметил-4-пиперидинил)малонат и т.п.

[0139]

Примеры коммерческого продукта агента для экранирования ультрафиолетового излучения, имеющего структуру сложного эфира малоновой кислоты, включают Hostavin B-CAP, Hostavin PR-25 и Hostavin PR-31 (любой из них доступен от компании Clariant Japan K.K.).

[0140]

Примеры агента для экранирования ультрафиолетового излучения, имеющего структуру оксанилида, включают вид диамида щавелевой кислоты, имеющий замещенную арильную группу и т.п. на атоме азота, такой как диамид N-(2-этилфенил)-N'-(2-этокси-5-трет-бутилфенил)щавелевой кислоты, диамид N-(2-этилфенил)-N'-(2-этокси-фенил)щавелевой кислоты, и 2-этил-2'-этокси-оксанилид («Sanduvor VSU», доступный от компании Clariant Japan K.K.).

[0141]

Примеры агента для экранирования ультрафиолетового излучения, имеющего структуру бензоата включают 2,4-ди-трет-бутилфенил-3,5-ди-трет-бутил-4-гидроксибензоат («Tinuvin 120», доступный от компании BASF Japan Ltd.) и т.п.

[0142]

С точки зрения дополнительного подавления снижения коэффициента пропускания видимого света после истечения определенного периода времени, в 100 масс.% слоя, содержащего агент для экранирования ультрафиолетового излучения, (первого слоя, второго слоя или третьего слоя), содержание агента для экранирования ультрафиолетового излучения составляет предпочтительно 0,1 масс.% или более, более предпочтительно 0,2 масс.% или более, еще более предпочтительно 0,3 масс.% или более, особенно предпочтительно 0,5 масс.% или более, и предпочтительно 2,5 масс.% или менее, более предпочтительно 2 масс.% или менее, еще более предпочтительно 1 масс.% или менее и особенно предпочтительно 0,8 масс.% или менее. В частности, посредством установления содержания агента для экранирования ультрафиолетового излучения, составляющего 0,2 масс.% или более в 100 масс.% слоя, содержащего агент для экранирования ультрафиолетового излучения, для промежуточной пленки и ламинированного стекла может быть существенно подавлено снижение их коэффициента пропускания видимого света после истечения определенного периода времени.

[0143]

(Ингибитор окисления)

Предпочтительно, чтобы промежуточная пленка включала ингибитор окисления. Предпочтительно, чтобы первый слой содержал ингибитор окисления. Предпочтительно, чтобы второй слой содержал ингибитор окисления. Предпочтительно, чтобы третий слой содержал ингибитор окисления. Может быть использован лишь один вид ингибитора окисления, и два их вида или более могут быть использованы в комбинации.

[0144]

Примеры ингибитора окисления включают фенольный ингибитор окисления, серосодержащий ингибитор окисления, фосфорсодержащий ингибитор окисления и т.п. Фенольный ингибитор окисления является ингибитором окисления, имеющим фенольный каркас. Серосодержащий ингибитор окисления является ингибитором окисления, содержащим атом серы. Фосфорсодержащий ингибитор окисления является ингибитором окисления, содержащим атом фосфора.

[0145]

Предпочтительно, чтобы ингибитор окисления являлся фенольным ингибитором окисления или фосфорсодержащим ингибитором окисления.

[0146]

Примеры фенольного ингибитора окисления включают 2,6-ди-трет-бутил-п-крезол (BHT), бутилгидроксианизол (BHA), 2,6-ди-трет-бутил-4-этилфенол, стеарил-β-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, 2,2'-метиленбис-(4-метил-6-бутилфенол), 2,2'-метиленбис-(4-этил-6-трет-бутилфенол), 4,4'-бутилиден-бис-(3-метил-6-трет-бутилфенол), 1,1,3-трис-(2-метил-гидрокси-5-трет-бутилфенил)бутан, тетракис[метилен-3-(3',5'-бутил-4-гидроксифенил)пропионат]метан, 1,3,3-трис-(2-метил-4-гидрокси-5-трет-бутилфенол)бутан, 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол, сложный гликолевый эфир бис(3,3'-трет-бутилфенол)масляной кислоты, бис(3-трет-бутил-4-гидрокси-5-метилбензолпропановая кислота)этиленбис(оксиэтилен) и т.п. Один вид или два или более видов из этих ингибиторов окисления применяют надлежащим образом.

[0147]

Примеры фосфорсодержащего ингибитора окисления включают тридецилфосфит, трис(тридецил)фосфит, трифенилфосфит, тринонилфенилфосфит, бис(тридецил)пентаэритритолдифосфит, бис(децил)пентаэритритолдифосфит, трис(2,4-ди-трет-бутилфенил)фосфит, бис(2,4-ди-трет-бутил-6-метилфенил)этиловый сложный эфир фосфорной кислоты, трис(2,4-ди-трет-бутилфенил)фосфит, 2,2'-метилен-бис(4,6-ди-трет-бутил-1-фенилокси)(2-этилгексилокси)фосфор и т.п. Один вид или два или более видов из этих ингибиторов окисления применяют надлежащим образом.

[0148]

Примеры коммерческого продукта ингибитора окисления включают «IRGANOX 245», доступный от компании BASF Japan Ltd., «IRGAFOS 168», доступный от компании BASF Japan Ltd., «IRGAFOS 38», доступный от компании BASF Japan Ltd., «Sumilizer BHT», доступный от компании Sumitomo Chemical Co., Ltd., «IRGANOX 1010», доступный от компании BASF Japan Ltd., и т.п.

[0149]

В отношении промежуточной пленки и ламинированного стекла, для того, чтобы поддерживать их высокий коэффициент пропускания видимого света на протяжении длительного периода времени, предпочтительно, чтобы содержание ингибитора окисления составляло 0,1 масс.% или более в 100 масс.% промежуточной пленки или в 100 масс.% слоя, содержащего ингибитор окисления, (первого слоя, второго слоя или третьего слоя). Кроме того, поскольку эффект, соответствующий добавлению ингибитора окисления, затем не достигается, предпочтительно, чтобы содержание ингибитора окисления составляло 2 масс.% или менее в 100 масс.% промежуточной пленки или в 100 масс.% слоя, содержащего ингибитор окисления.

[0150]

(Другие ингредиенты)