ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к промежуточной пленке для многослойного стекла и способу получения промежуточной пленки для многослойного стекла. Кроме того, настоящее изобретение относится к многослойному стеклу, полученному с использованием промежуточной пленки для многослойного стекла.

ПРЕДШЕСТВУЮЩАЯ ОБЛАСТЬ

Поскольку многослойное стекло дает крайне мало разлетающихся стеклянных осколков, даже когда подвергается воздействию внешней силы и разбивается, многослойное стекло является исключительно безопасным. В связи с этим, многослойное стекло широко используется для автомобилей, железнодорожного транспорта, самолетов, кораблей, зданий и так далее. Многослойное стекло производят путем прослаивания пары листов стекла промежуточной пленкой.

В качестве примера промежуточной пленки для многослойного стекла, в следующем патентном документе 1 раскрыт звукопоглощающий слой, содержащий 100 массовых частей поливинилацетальной смолы со степенью ацетализации от 60 до 85 молярных %, от 0,001 до 1,0 массовой части, по меньшей мере, одного вида соли металла из числа соли щелочного металла и соли щелочноземельного металла, и пластификатор в количестве более 30 массовых частей. Указанный звукопоглощающий слой можно использовать отдельно как однослойную промежуточную пленку.

Кроме того, в следующем патентном документе 1 описана также многослойная промежуточная пленка, в которой чередуются слои звукопоглощающего слоя и другого слоя. Другой слой, на который наносят звукопоглощающий слой, содержит 100 массовых частей поливинилацетальной смолы со степенью ацетализации от 60 до 85 молярных %, от 0,001 до 1,0 массовой части, по меньшей мере, одного вида соли металла из числа соли щелочного металла и соли щелочноземельного металла, и пластификатор в количестве меньше или равно 30 массовых частей.

Документ родственной области техники

Патентный документ

Патентный документ 1: JP 2007-070200 A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, КОТОРЫЕ ПРЕДСТОИТ РЕШИТЬ ПРИ ПОМОЩИ ИЗОБРЕТЕНИЯ

В последние годы, для снижения нагрузки на окружающую среду, исследован способ повторного использования подобной промежуточной пленки для многослойного стекла (регенерированная промежуточная пленка), описанный в патентном документе 1, в качестве части сырьевого материала для новой промежуточной пленки для многослойного стекла. Однако в случае повторного использования промежуточной пленки в качестве части сырьевого материала для новой промежуточной пленки для многослойного стекла, бывают случаи, когда прозрачность промежуточной пленки для многослойного стекла снижается из-за существующего состояния термопластичной смолы, такой как поливинилацетальная смола.

Цель настоящего изобретения состоит в предоставлении промежуточной пленки для многослойного стекла, при использовании которой можно повысить прозрачность, и способа получения промежуточной пленки для многослойного стекла. Более конкретно, цель настоящего изобретения состоит в предоставлении промежуточной пленки для многослойного стекла, при использовании которой можно повысить прозрачность даже при совместном использовании различных типов поливинилацетальных смол, и способа получения промежуточной пленки для многослойного стекла. Кроме того, настоящее изобретение также направлено на предоставление многослойного стекла, полученного с использованием промежуточной пленки для многослойного стекла.

СПОСОБЫ РЕШЕНИЯ УКАЗАННЫХ ПРОБЛЕМ

Согласно широкому аспекту настоящего изобретения, предоставлена промежуточная пленка для многослойного стекла, полученная смешиванием первого пленочного материала, содержащего первую поливинилацетальную смолу, и второго пленочного материала, содержащего вторую поливинилацетальную смолу и пластификатор, при этом абсолютное значение разности между концентрацией гидроксильных групп в первой поливинилацетальной смоле и концентрацией гидроксильных групп во второй поливинилацетальной смоле, содержащейся вместе с пластификатором во втором пленочном материале, меньше или равно 13 молярным %.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, концентрация гидроксильных групп в первой поливинилацетальной смоле выше, чем концентрация гидроксильных групп во второй поливинилацетальной смоле, содержащейся вместе с пластификатором во втором пленочном материале.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, концентрация второй поливинилацетальной смолы больше или равна 0,1 массового %, или меньше или равна 10 массовым % из 100 массовых % общего количества первой поливинилацетальной смолы и второй поливинилацетальной смолы.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, концентрация второй поливинилацетальной смолы больше или равна 0,1 массового %, или меньше или равна 10 массовым % из 100 массовых % общего количества всех поливинилацетальных смол, содержащихся в межслоевой пленке.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, второй пленочный материал содержит пластификатор в количестве, большем или равном 40 массовым частям, или меньшем или равном 80 массовым частям по отношению к 100 массовым частям второй поливинилацетальной смолы.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, первый пленочный материал представляет собой свежий материал, который не использовался для получения межслойной пленки.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, второй пленочный материал представляет собой регенерированный материал, который использовался, по меньшей мере, один раз для получения промежуточной пленки.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, промежуточную пленку для многослойного стекла получают смешиванием первого пленочного материала, второго пленочного материала и третьего пленочного материала, содержащего третью поливинилацетальную смолу и пластификатор, а абсолютное значение разности между концентрацией гидроксильных групп в первой поливинилацетальной смоле и концентрацией гидроксильных групп в третьей поливинилацетальной смоле, содержащейся вместе с пластификатором в третьем пленочном материале, меньше или равно 13 молярным %.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, концентрация гидроксильных групп в первой поливинилацетальной смоле выше, чем концентрация гидроксильных групп в третьей поливинилацетальной смоле, содержащейся вместе с пластификатором в третьем пленочном материале.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, третий пленочный материал представляет собой регенерированный материал, который использовался, по меньшей мере, один раз для получения межслое промежуточной вой пленки.

В широком аспекте настоящего изобретения, предоставлен способ получения промежуточной пленки для многослойного стекла, включающий в себя стадию использования первого пленочного материала, содержащего первую поливинилацетальную смолу, и второго пленочного материала, содержащего вторую поливинилацетальную смолу и пластификатор, и смешивание первого пленочного материала со вторым пленочным материалом, получая промежуточную пленку для многослойного стекла, при этом абсолютное значение разности между концентрацией гидроксильных групп в первой поливинилацетальной смоле и концентрацией гидроксильных групп во второй поливинилацетальной смоле, содержащейся вместе с пластификатором во втором пленочном материале, меньше или равно 13 молярным %.

В конкретном аспекте способа получения промежуточной пленки для многослойного стекла по настоящему изобретению, концентрация гидроксильных групп в первой поливинилацетальной смоле выше, чем концентрация гидроксильных групп во второй поливинилацетальной смоле, содержащейся вместе с пластификатором во втором пленочном материале.

В широком аспекте настоящего изобретения, предоставлено многослойное стекло, включающее в себя компонент первого многослойного стекла, компонент второго многослойного стекла и промежуточную пленку для описанного выше многослойного стекла, где промежуточная пленка для многослойного стекла расположена между компонентом первого многослойного стекла и компонентом второго многослойного стекла.

ЭФФЕКТ ИЗОБРЕТЕНИЯ

Что касается промежуточной пленки для многослойного стекла по настоящему изобретению, и способа получения промежуточной пленки для многослойного стекла по настоящему изобретению, поскольку промежуточную пленку получают смешиванием первого пленочного материала, содержащего первую поливинилацетальную смолу, и второго пленочного материала, содержащего вторую поливинилацетальную смолу и пластификатор, и абсолютное значение разности между концентрацией гидроксильных групп в первой поливинилацетальной смоле и концентрацией гидроксильных групп во второй поливинилацетальной смоле, содержащейся вместе с пластификатором во втором пленочном материале, меньше или равно 13 молярным %, можно повысить прозрачность данной промежуточной пленки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

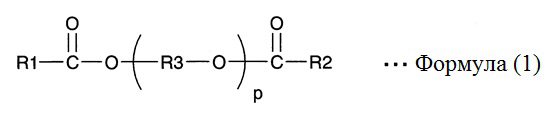

[Фиг. 1] Фиг. 1 представляет собой частичный вид в разрезе, схематично изображающий многослойную промежуточную пленку, включающую в себя промежуточную пленку для многослойного стекла по первому варианту осуществления настоящего изобретения.

[Фиг. 2] Фиг. 2 представляет собой частичный вид в разрезе, схематично изображающий многослойную промежуточную пленку, включающую в себя промежуточную пленку для многослойного стекла по второму варианту осуществления настоящего изобретения.

[Фиг. 3] Фиг. 3 представляет собой частичный вид в разрезе, схематично изображающий пример многослойного стекла, полученного с использованием многослойной промежуточной пленки, показанной на Фиг. 1.

СПОСОБ (S) ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее настоящее изобретение будет описано подробно.

(1) Промежуточную пленку для многослойного стекла по настоящему изобретению (в дальнейшем иногда используется сокращение промежуточная пленка) получают смешиванием первого пленочного материала, содержащего первую поливинилацетальную смолу, со вторым пленочным материалом, содержащим вторую поливинилацетальную смолу и пластификатор. Абсолютное значение разности между концентрацией гидроксильных групп в первой поливинилацетальной смоле и концентрацией гидроксильных групп во второй поливинилацетальной смоле, содержащейся вместе с пластификатором во втором пленочном материале, меньше или равно 13 молярным %. В промежуточной пленке по настоящему изобретению, вторую поливинилацетальную смолу смешивают с пластификатором перед смешиванием с первой поливинилацетальной смолой. Соответственно, промежуточная пленка по настоящему изобретению отличается от промежуточной пленки, полученной смешиванием первой поливинилацетальной смолы, второй поливинилацетальной смолы, которую не смешивали с пластификатором, и пластификатора.

Поскольку промежуточная пленка по настоящему изобретению предоставлена в описанной выше конфигурации и, в частности, используется первая поливинилацетальная смола и вторая поливинилацетальная смола, расположенные близко друг к другу при абсолютном значении разности между концентрацией гидроксильных групп, то в отношении промежуточной пленки по настоящему изобретению, можно повысить прозрачность.

1) Первый пленочный материал может представлять собой регенерированный материал, который использовали, по меньшей мере, один раз для получения промежуточной пленки (регенерированная промежуточная пленка) и второй пленочный материал может представлять собой регенерированный материал, который использовали, по меньшей мере, один раз для получения промежуточной пленки (регенерированная промежуточная пленка), 2) первый пленочный материал может представлять собой свежий материал, который не использовался для получения промежуточной пленки (сырьевой материал), а второй пленочный материал может представлять собой регенерированный материал, который использовали, по меньшей мере, один раз для получения промежуточной пленки (регенерированная промежуточная пленка), 3) первый пленочный материал может представлять собой регенерированный материал, который использовали, по меньшей мере, один раз для получения промежуточной пленки (регенерированная промежуточная пленка), а второй пленочный материал может представлять собой свежий материал, который не использовался для получения промежуточной пленки (сырьевой материал), и 4) первый пленочный материал может представлять собой свежий материал, который не использовался для получения промежуточной пленки (сырьевой материал), и второй пленочный материал может представлять собой свежий материал, который не использовался для получения промежуточной пленки (сырьевой материал). С точки зрения повышения способности к рециклингу, для снижения нагрузки на окружающую среду, из числа упомянутых выше составов 1), 2), 3) и 4), предпочтительными являются упомянутые выше составы 1), 2) и 3), а более предпочтительным является упомянутый выше состав 1). С точки зрения получения промежуточной пленки стабильного качества, из числа упомянутых выше составов 1), 2), 3) и 4), предпочтительными являются упомянутые выше составы 2), 3) и 4), а более предпочтительным является упомянутый выше состав 4).

Для получения промежуточной пленки по настоящему изобретению, наряду с первым пленочным материалом и вторым пленочным материалом можно дополнительно использовать третий пленочный материал, содержащий поливинилацетальную смолу и пластификатор. Для получения промежуточной пленки стабильного качества, третий пленочный материал может представлять собой свежий материал, который не использовался для получения промежуточной пленки (сырьевой материал), а с точки зрения повышения способности к рециклингу, для снижения нагрузки на окружающую среду, третий пленочный материал может представлять собой регенерированный материал, который использовали, по меньшей мере, один раз для получения промежуточной пленки (регенерированная промежуточная пленка).

Примеры регенерированного материала, который использовали, по меньшей мере, один раз для получения промежуточной пленки (регенерированная промежуточная пленка), включают в себя нежелательные элементы (отходы производства) с обоих концов промежуточной пленки, образующиеся в процессе производства промежуточной пленки, нежелательные элементы (обрезки) по краям промежуточной пленки, образующиеся в процессе производства многослойного стекла, промежуточную пленку для многослойного стекла, полученную путем отделения и удаления листов стекла из некачественного продукта многослойного стекла, полученного в процессе производства многослойного стекла, и промежуточную пленку, полученную путем отделения и удаления листов стекла из многослойного стекла, полученного при разборке использованного автомобиля и ветхого здания. В связи с этим, промежуточная пленка, полученная в процессе производства промежуточной пленки и ставшая ненужной, соответствует регенерированному материалу, использованному, по меньшей мере, один раз для получения промежуточной пленки.

Свежий материал, не использованный для получения промежуточной пленки, относится к вновь полученному материалу и не относится к регенерированному материалу.

Далее настоящее изобретение будет объяснено путем описания конкретных вариантов осуществления и примеров настоящего изобретения со ссылкой на чертежи.

На фиг. 1 показана многослойная промежуточная пленка, включающая в себя промежуточную пленку для многослойного стекла согласно одному из вариантов осуществления настоящего изобретения, схематично изображенную в виде частичного разреза.

Промежуточная пленка 1, показанная на фиг. 1, представляет собой многослойную промежуточную пленку, имеющую структуру из двух или более слоев. Промежуточная пленка 1 имеет структуру из двух или более слоев. Промежуточную пленку 1 используют для получения многослойного стекла. Промежуточная пленка 1 представляет собой промежуточную пленку для многослойного стекла. Промежуточная пленка 1 предоставлена с первым слоем 2, вторым слоем 3, находящимся со стороны первой поверхности 2а первого слоя 2, и третьим слоем 4, находящимся со стороны второй поверхности 2b, противоположной первой поверхности 2a первого слоя 2. Второй слой 3 нанесен на первую поверхность 2a первого слоя 2. Третий слой 4 нанесен на вторую поверхность 2b первого слоя 2. Первый слой 2 является промежуточным слоем. Например, второй слой 3 и третий слой 4 представляют собой защитные слои и являются поверхностными слоями в настоящем варианте осуществления. Первый слой 2 расположен между вторым слоем 3 и третьим слоем 4 для получения многослойной структуры. Соответственно, промежуточная пленка 1 имеет многослойную структуру, в которой второй слой 3, первый слой 2 и третий слой 4 образуют слои в указанном порядке.

Предпочтительно, чтобы поверхность 3a со стороны, противоположной стороне первого слоя 2 второго слоя 3, представляла собой поверхность, на которую наносят слой компонента многослойного стекла. Предпочтительно, чтобы поверхность 4а со стороны, противоположной стороны первого слоя 2 третьего слоя 4, представляла собой поверхность, на которую наносят слой компонента многослойного стекла.

В связи с этим, между первым слоем 2 и вторым слоем 3, и между первым слоем 2 и третьим слоем 4, соответственно, могут находиться другие слои. Предпочтительно, чтобы каждый из второго слоя 3 и третьего слоя 4 был нанесен непосредственно на первый слой 2. Примеры другого слоя включают в себя слой, содержащий термопластичную смолу, такую как поливинилацетальная смола, и слой, содержащий полиэтилентерефталат.

С точки зрения дальнейшего повышения устойчивости многослойного стекла к проникновению, полученного с использованием межслойной пленки, предпочтительно, чтобы первый слой 2 включал в себя, по меньшей мере, один вид термопластичной смолы, а более предпочтительно, чтобы первый слой 2 включал в себя поливинилацетальную смолу и пластификатор, предпочтительно, чтобы второй слой 3 включал в себя, по меньшей мере, один вид термопластичной смолы, а более предпочтительно, чтобы второй слой 3 включал в себя поливинилацетальную смолу и пластификатор, и предпочтительно, чтобы третий слой 4 включал в себя, по меньшей мере, один вид термопластичной смолы, а более предпочтительно, чтобы третий слой 4 включал в себя поливинилацетальную смолу и пластификатор.

В многослойной промежуточной пленке 1, представленной на фиг. 1, по меньшей мере, один слой из числа первого слой 2, второго слоя 3 и третьего слоя 4, составляет промежуточную пленку, соответствующую промежуточной пленке по настоящему изобретению. Первый слой 2 может составлять промежуточную пленку, соответствующую промежуточной пленке по настоящему изобретению, второй слой 3 может составлять промежуточную пленку, соответствующую промежуточной пленке по настоящему изобретению, и третий слой 4 может составлять промежуточную пленку, соответствующую промежуточной пленке по настоящему изобретению. В случае, когда поверхностный слой представляет собой многослойную промежуточную пленку с трехслойной структурой, предпочтительно, чтобы он составлял промежуточную пленку, соответствующую промежуточной пленке по настоящему изобретению. Даже когда промежуточную пленку по настоящему изобретению используют в качестве поверхностного слоя (межслоевая пленка), можно повысить прозрачность.

На фиг. 2 представлена промежуточная пленка для многослойного стекла согласно другому варианту осуществления настоящего изобретения, схематично представленная в виде частичного разреза.

Промежуточная пленка 31, показанная на фиг. 2, представляет собой однослойную промежуточную пленку с однослойной структурой. Промежуточная пленка 31 представляет собой первый слой. Промежуточную пленку 31 используют для получения промежуточную стекла. Промежуточная пленка 31 представляет собой промежуточную пленку, соответствующую промежуточной пленке по настоящему изобретению.

Промежуточную пленку по настоящему изобретению, 1) подобно промежуточной пленке 31, можно использовать в качестве однослойной промежуточной пленки для получения многослойного стекла, 2) подобно промежуточной пленке 1, можно использовать в качестве одного составляющего слоя в многослойной промежуточной пленке наряду с другими промежуточными пленками для получения многослойного стекла, и 3) подобно промежуточной пленке 1, можно использовать в качестве любого составляющего слой в многослойной промежуточной пленке для получения многослойного стекла.

Что касается промежуточной пленки 1, и второй слой 3, и третий слой 4 нанесены с обеих сторон первого слоя 2, соответственно. Требуется только, чтобы второй слой находился со стороны первой поверхности первого слоя. Второй слой находится со стороны первой поверхности первого слоя, а третий слой не должен находиться со стороны второй поверхности первого слоя. В связи с этим, второй слой находится со стороны первой поверхности первого слоя, и предпочтительно, чтобы третий слой находился со стороны второй поверхности первого слоя. За счет нахождения третьего слоя со стороны второй поверхности первого слоя, обрабатываемость промежуточной пленки и устойчивость к проникновению дополнительно повышается. Кроме того, с обеих сторон промежуточной пленки можно регулировать адгезивную способность к компоненту многослойного стекла и так далее. В связи с этим, в случае отсутствия третьего слоя, можно регулировать адгезивную способность внешней поверхности второго слоя промежуточной пленки по отношению к компоненту многослойного стекла.

Далее каждый ингредиент, входящий в состав промежуточной пленки для многослойного стекла по настоящему изобретению, будет описан подробно.

(Термопластичная смола)

Промежуточная пленка включает в себя поливинилацетальную смолу в качестве термопластичной смолы. Промежуточная пленка может включать в себя термопластичную смолу, отличающуюся от поливинилацетальной смолы. Первый пленочный материал включает в себя первую поливинилацетальную смолу и, таким образом, промежуточная пленка включает в себя первую поливинилацетальную смолу. Второй пленочный материал включает в себя вторую поливинилацетальную смолу и, таким образом, промежуточная пленка включает в себя вторую поливинилацетальную смолу. Третий пленочный материал включает в себя третью поливинилацетальную смолу. Промежуточная пленка может включать в себя третью поливинилацетальную смолу. Промежуточная пленка может также включать в себя другую термопластичную смолу, при условии, что промежуточная пленка включает в себя первую поливинилацетальную смолу и вторую поливинилацетальную смолу. Вторая поливинилацетальная смола и третья поливинилацетальная смола могут отличаться друг от друга.

Примеры термопластичной смолы включают в себя поливинилацетальную смолу, смолу на основе сополимера этилена-винилацетата, смолу на основе сополимера этилена-акриловой кислоты, полиуретановую смолу, смолу на основе поливинилового спирта, и полиэфирную смолу.

С точки зрения эффективного повышения прозрачности предпочтительно, чтобы концентрация гидроксильных групп в первой поливинилацетальной смоле превышала концентрацию гидроксильных групп во второй поливинилацетальной смоле. С точки зрения эффективности повышения прозрачности, абсолютное значение разности между концентрацией гидроксильных групп в первой винилацетальной смоле и концентрацией гидроксильных групп во второй винилацетальной смоле меньше или равно 13 молярным %. С точки зрения дальнейшего эффективного повышения прозрачности, данное абсолютное значение разности между концентрациями предпочтительно меньше или равна 12 молярным %, более предпочтительно, меньше или равна 11 молярным %, еще более предпочтительно, меньше или равна 10 молярным %, особенно предпочтительно, меньше или равна 9,5 молярным % и наиболее предпочтительно, меньше или равна 8,5 молярным %. С точки зрения дальнейшего эффективного повышения прозрачности, абсолютное значение разности между концентрацией гидроксильных групп в первой винилацетальной смоле и концентрацией гидроксильных групп во второй винилацетальной смоле может превышать 0 молярных % или составлять 0 молярных % (обе данных концентрации могут быть равны), может быть больше или равна 0,5 молярных %, может быть больше или равна 1 молярному %, и кроме того, может быть больше или равна 4 молярным %.

С точки зрения дальнейшего эффективного повышения прозрачности предпочтительно, чтобы концентрация гидроксильных групп в первой поливинилацетальной смоле превышала концентрацию гидроксильных групп в третьей поливинилацетальной смоле. С точки зрения дальнейшего эффективного повышения прозрачности, абсолютное значение разности между концентрацией гидроксильных групп в первой винилацетальной смоле и концентрацией гидроксильных групп в третьей винилацетальной смоле предпочтительно меньше или равна 9,5 молярного %, более предпочтительно, меньше или равна 5 молярным %, еще предпочтительнее, меньше или равна 3 молярным %, особенно предпочтительно, меньше или равна 2 молярным % и наиболее предпочтительно, меньше или равна 1 молярному %. Абсолютное значение разности между концентрацией гидроксильных групп в первой винилацетальной смоле и концентрацией гидроксильных групп в третьей винилацетальной смоле может превышать 0 молярных % или может составлять 0 молярных % (обе данных концентрации могут быть равны), может быть больше или равна 0,5 молярного %, может быть больше или равна 1 молярному %, и кроме того, может быть больше или равна 4 молярным %.

Концентрация гидроксильных групп (количество гидроксильных групп) в первой поливинилацетальной смоле предпочтительно больше или равна 20 молярным %, более предпочтительно, больше или равна 25 молярным %, еще более предпочтительно, больше или равна 28 молярным %, предпочтительно, меньше или равна 40 молярным %, более предпочтительно, меньше или равна 36 молярным %, и еще более предпочтительно, меньше или равна 33 молярным %. В случае, когда концентрация гидроксильных групп больше или равна указанному выше нижнему пределу, адгезионная сила промежуточной пленки умеренно возрастает и сопротивление проникновению многослойного стекла дополнительно возрастает. Кроме того, когда концентрация гидроксильных групп меньше или равна указанному верхнему пределу, повышается эластичность промежуточной пленки и облегчается обрабатываемость промежуточной пленки.

Концентрация гидроксильных групп во второй поливинилацетальной смоле предпочтительно больше или равна 10 молярным %, более предпочтительно, больше или равна 15 молярным %, еще более предпочтительно, больше или равна 17 молярным %, предпочтительно, меньше или равна 30 молярным %, более предпочтительно, меньше или равна 26 молярным % и еще более предпочтительно, меньше или равна 24 молярным %. Концентрация гидроксильных групп во второй поливинилацетальной смоле может составлять меньше 25 молярных %. В случае, когда концентрация гидроксильных групп больше или равна указанному выше нижнему пределу, адгезионная сила промежуточной пленки умеренно повышается. Кроме того, когда концентрация гидроксильных групп меньше или равна указанному верхнему пределу, эластичность промежуточной пленки повышается и облегчается обрабатываемость промежуточной пленки.

Концентрация гидроксильных групп (количество гидроксильных групп) в третьей поливинилацетальной смоле предпочтительно больше или равна 20 молярным %, предпочтительно, меньше или равна 40 молярным %, а более предпочтительно, меньше или равна 36 молярным %. В случае, когда концентрация гидроксильных групп больше или равна указанному выше нижнему пределу, адгезионная сила промежуточной пленки умеренно возрастает и сопротивление проникновению многослойного стекла дополнительно возрастает. Кроме того, когда концентрация гидроксильных групп меньше или равна указанному верхнему пределу, повышается эластичность промежуточной пленки и облегчается обрабатываемость промежуточной пленки.

Концентрация гидроксильных групп в поливинилацетальной смоле представляет собой молярную концентрацию, выраженную в процентах, полученную путем деления количества этиленовых групп, с которыми связаны гидроксильные группы, на общее количество этиленовых групп в основной цепи. Например, количество этиленовых групп, с которыми связаны гидроксильные группы, можно определить методом JIS K6726 "Testing methods for polyvinyl alcohol".

Например, поливинилацетальную смолу можно получить ацетилированием поливинилового спирта альдегидом. Например, поливиниловый спирт можно получить омылением поливинилацетата. Степень омыления поливинилового спирта обычно находится в интервале от 70 до 99,9 молярных %.

Средняя степень полимеризации поливинилового спирта предпочтительно больше или равна 200, более предпочтительно, больше или равна 500, еще более предпочтительно, больше или равна 1000, еще более предпочтительно, больше или равна 1500, еще более предпочтительно, больше или равна 1600, предпочтительно меньше или равна 3000, более предпочтительно, меньше или равна 2700 и еще более предпочтительно, меньше или равна 2400. В случае, когда средняя степень полимеризации больше или равна указанному выше нижнему пределу, сопротивление прониканию многослойного стекла дополнительно возрастает. Кроме того, когда средняя степень полимеризации меньше или равна указанному верхнему пределу, образование промежуточной пленки облегчается.

С точки зрения дополнительного повышения сопротивления прониканию многослойного стекла особенно предпочтительно, чтобы средняя степень полимеризации поливинилового спирта была больше или равна 1500 и меньше или равна 3000.

Среднюю степень полимеризации поливинилового спирта определяют методом JIS K6726 "Testing methods for polyvinyl alcohol".

Число атомов углерода в ацетальной группе, содержащейся в поливинилацетальной смоле, особенно не ограничено. Альдегид, используемый при получении поливинилацетальной смолы, особенно не ограничен. Предпочтительно, чтобы число атомов углерода в ацетальной группе поливинилацетальной смолы составляло от 3 до 5, а более предпочтительно, чтобы число атомов углерода в ацетальной группе составляло 3 или 4. В случае, когда число атомов углерода в ацетальной группе поливинилацетальной смолы больше или равно 3, температура стеклования межслойной пленке существенно снижается.

Альдегид особенно не ограничен. Как правило, в качестве упомянутого выше альдегида подходит альдегид, содержащий от 1 до 10 атомов углерода. Примеры альдегида, содержащего от 1 до 10 атомов углерода, включают в себя формальдегид, ацетальдегид, пропионовый альдегид, масляный альдегид, изомасляный альдегид, н-валериановый альдегид, 2-этилмасляный альдегид, н-гексиловый альдегид, н-октиловый альдегид, н-нониловый альдегид, н-дециловый альдегид и бензальдегид. Из них предпочтителен пропионовый альдегид, масляный альдегид, изомасляный альдегид, н-гексиловый альдегид или н-валериановый альдегид, более предпочтителен пропионовый альдегид, масляный альдегид или изомасляный альдегид, а еще более предпочтителен масляный альдегид. Можно использовать только один вид альдегида, и можно использовать комбинацию двух или более их видов.

Степень ацетилирования (количество ацетильных групп) первой поливинилацетальной смолы предпочтительно больше или равна 0,1 молярного %, более предпочтительно, больше или равна 0,4 молярного %, предпочтительно меньше или равна 20 молярным %, более предпочтительно, меньше или равна 5 молярным %, и еще более предпочтительно, меньше или равна 2 молярным %. Если степень ацетилирования больше или равна указанному выше нижнему пределу, совместимость между поливинилацетальной смолой и пластификатором увеличивается. Если степень ацетилирования меньше или равна указанному выше верхнему пределу, влагонепроницаемость межслоевой пленки и многослойного стекла повышается.

Степень ацетилирования (количество ацетильных групп) второй поливинилацетальной смолы предпочтительно больше или равна 0,1 молярного %, более предпочтительно, больше или равна 0,5 молярного %, еще более предпочтительно, больше или равна 10 молярным %, предпочтительно меньше или равна 30 молярным %, и более предпочтительно, меньше или равна 13 молярным %. Если степень ацетилирования больше или равна указанному выше нижнему пределу, совместимость между поливинилацетальной смолой и пластификатором увеличивается. Если степень ацетилирования меньше или равна указанному выше верхнему пределу, механическая прочность промежуточной пленки дополнительно возрастает.

Степень ацетилирования (количество ацетильных групп) третьей поливинилацетальной смолы предпочтительно больше или равна 0,1 молярного %, более предпочтительно, больше или равна 0,4 молярного %, предпочтительно меньше или равна 20 молярным %, и более предпочтительно, меньше или равна 5 молярным %. Если степень ацетилирования больше или равна указанному выше нижнему пределу, совместимость между поливинилацетальной смолой и пластификатором увеличивается. Если степень ацетилирования меньше или равна указанному выше верхнему пределу, влагонепроницаемость промежуточной пленки и многослойного стекла повышается.

Степень ацетилирования представляет собой молярную концентрацию, выраженную в процентах, полученную делением значения, полученного в результате вычитания числа этиленовых групп, с которыми связаны ацетальные группы, и этиленовых групп, с которыми связаны гидроксильные группы, из общего числа этиленовых групп в основной цепи, на общее число этиленовых групп в основной цепи. Например, число этиленовых групп, с которыми связаны ацетальные группы, можно определить методом JIS K6728 "Testing methods for polyvinyl butyral".

Степень ацетилирования первой поливинилацетальной смолы (степень бутирализации в случае поливинилбутиральной смолы) предпочтительно больше или равна 55 молярным %, более предпочтительно, больше или равна 60 молярным %, еще более предпочтительно, больше или равна 65 молярным %, особенно предпочтительно, больше или равна 72 молярным %, предпочтительно меньше или равна 85 молярным %, а более предпочтительно меньше или равна 80 молярным %. Если степень ацетилирования больше или равна указанному выше нижнему пределу, совместимость между поливинилацетальной смолой и пластификатором увеличивается. Если степень ацетилирования меньше или равна указанному выше верхнему пределу, продолжительность реакции, необходимая для получения поливинилацетальной смолы сокращается.

Степень ацетализации первой поливинилацетальной смолы (степень бутирализации в случае поливинилбутиральной смолы) предпочтительно больше или равна 55 молярным %, более предпочтительно, больше или равна 60 молярным %, еще более предпочтительно, больше или равна 65 молярным % и особенно предпочтительно, больше или равна 72 молярным %, предпочтительно меньше или равна 85 молярным % и более предпочтительно, меньше или равна 80 молярным %. Если степень ацетализации больше или равна указанному выше нижнему пределу, совместимость между поливинилацетальной смолой и пластификатором увеличивается. Если степень ацетализации меньше или равна указанному выше верхнему пределу, продолжительность реакции, необходимая для получения поливинилацетальной смолы сокращается.

Степень ацетализации второй поливинилацетальной смолы (степень бутирализации в случае поливинилбутиральной смолы) предпочтительно больше или равна 50 молярным %, более предпочтительно, больше или равна 60 молярным %, предпочтительно меньше или равна 85 молярным %, более предпочтительно меньше или равна 80 молярным %, и еще более предпочтительно меньше или равна 70 молярным %. Если степень ацетализации больше или равна указанному выше нижнему пределу, совместимость между поливинилацетальной смолой и пластификатором увеличивается. Если степень ацетализации меньше или равна указанному выше верхнему пределу, продолжительность реакции, необходимая для получения поливинилацетальной смолы сокращается.

Степень ацетализации третьей поливинилацетальной смолы (степень бутирализации в случае поливинилбутиральной смолы) предпочтительно больше или равна 55 молярным %, более предпочтительно, больше или равна 60 молярным %, предпочтительно меньше или равна 85 молярным %, а более предпочтительно меньше или равна 80 молярным %. Если степень ацетализации больше или равна указанному выше нижнему пределу, совместимость между поливинилацетальной смолой и пластификатором увеличивается. Если степень ацетализации меньше или равна указанному выше верхнему пределу, продолжительность реакции, необходимая для получения поливинилацетальной смолы сокращается.

Степень ацетализации представляет собой молярную концентрацию, выраженную в процентах, полученную в результате деления числа этиленовых групп, с которыми связаны ацетильные группы, на общее число этиленовых групп в основной цепи. Степень ацетализации можно определить методом согласно JIS K6728 "Testing methods for polyvinyl butyral".

В связи с этим предпочтительно, чтобы концентрацию гидроксильных групп (количество гидроксильных групп), степень ацетализации (степень бутирализации) и степень ацетилирования рассчитывали из результатов измерения методом JIS K6728 "Testing methods for polyvinyl butyral". В связи с этим, можно использовать метод согласно ASTM D1396-92. В случае, когда поливинилацетальная смола представляет собой поливинилбутиральную смолу, концентрацию гидроксильных групп (количество гидроксильных групп), степень ацетализации (степень бутирализации) и степень ацетилирования можно вычислить из результатов измерения методом JIS K6728 "Testing methods for polyvinyl butyral".

Поскольку сопротивление прониканию многослойного стекла дополнительно увеличивается, предпочтительно, чтобы вторая поливинилацетальная смола представляла собой поливинилацетатную смолу (А) со степенью ацетилирования (а) меньше или равно 8 молярным % и степенью ацетализации больше или равно 66 молярным %, или поливинилацетальная смолу (В) со степенью ацетилирования (а) больше 8 молярных %. Каждая из числа второй поливинилацетальной смолы и третьей поливинилацетальной смолы может представлять собой поливинилацетальную смолу (А) и может представлять собой поливинилацетальную смолу (В).

Степень ацетилирования (a) поливинилацетальной смолы (A) меньше или равна 8 молярным %, предпочтительно, меньше или равна 7,5 молярного %, более предпочтительно, меньше или равна 7 молярным %, еще более предпочтительно, меньше или равна 6,5 молярного %, особенно предпочтительно, меньше или равна 5 молярным %, предпочтительно, больше или равна 0,1 молярного %, более предпочтительно, больше или равна 0,5 молярного %, еще более предпочтительно, больше или равна 0,8 молярного % и особенно предпочтительно, больше или равна 1 молярному %. Если степень ацетилирования (a) меньше или равна указанному выше нижнему пределу, перемещение пластификатора можно легко контролировать и звукоизолирующие свойства многослойного стекла дополнительно усиливаются.

Степень ацетализации (a) поливинилацетальной смолы (A) больше или равна 66 молярным %, предпочтительно, больше или равна 70 молярным %, более предпочтительно, больше или равна 70,5 молярного %, еще более предпочтительно, больше или равна 71 молярному %, особенно предпочтительно, больше или равна 71,5 молярного %, наиболее предпочтительно, больше или равна 72 молярным %, предпочтительно, меньше или равна 85 молярным %, более предпочтительно, меньше или равна 83 молярным %, еще более предпочтительно, меньше или равна 81 молярному % и особенно предпочтительно, меньше или равна 79 молярным %. Если степень ацетализации (a) больше или равна указанному выше нижнему пределу, звукоизолирующие свойства многослойного стекла дополнительно усиливаются. Если степень ацетализации (a) меньше или равна указанному выше верхнему пределу, продолжительность реакции, необходимую для получения поливинилацетальной смолы (A), можно сократить.

Концентрация (a) гидроксильных групп в поливинилацетальной смоле (A) предпочтительно больше или равна 18 молярным %, более предпочтительно, больше или равна 19 молярным %, еще более предпочтительно, больше или равна 20 молярным %, особенно предпочтительно, больше или равна 21 молярному %, наиболее предпочтительно, больше или равна 25 молярным %, предпочтительно, меньше или равна 31 молярному %, более предпочтительно, меньше или равна 30 молярным %, еще более предпочтительно, меньше или равна 29 молярным % и особенно предпочтительно, меньше или равна 28 молярным %. Если концентрация (a) гидроксильных групп больше или равна указанному выше нижнему пределу, адгезионная сила межслоевой пленки дополнительно возрастает. Если концентрация (a) гидроксильных групп меньше или равна указанному выше верхнему пределу, звукоизолирующие свойства многослойного стекла дополнительно усиливаются.

Степень ацетилирования (b) поливинилацетальной смолы (В) больше 8 молярных %, предпочтительно, больше или равна 9 молярным %, более предпочтительно, больше или равна 9,5 молярного %, еще более предпочтительно, больше или равна 10 молярным %, особенно предпочтительно, больше или равна 10,5 молярного %, предпочтительно, меньше или равна 30 молярным %, более предпочтительно, меньше или равна 28 молярным %, еще более предпочтительно, меньше или равна 26 молярным % и особенно предпочтительно, меньше или равна 24 молярным %. Если степень ацетилирования (b) больше или равна указанному выше нижнему пределу, звукоизолирующие свойства многослойного стекла дополнительно усиливаются. Если степень ацетилирования (b) меньше или равна указанному выше верхнему пределу, продолжительность реакции, необходимую для получения поливинилацетальной смолы (В), можно сократить.

Степень ацетализации (b) поливинилацетальной смолы (В) предпочтительно больше или равна 50 молярным %, более предпочтительно, больше или равна 53 молярным %, еще более предпочтительно, больше или равна 55 молярным %, особенно предпочтительно, больше или равна 60 молярным %, предпочтительно, меньше или равна 80 молярным %, более предпочтительно, меньше или равна 78 молярным %, еще более предпочтительно, меньше или равна 76 молярному % и особенно предпочтительно, меньше или равна 74 молярным %. Если степень ацетализации (b) больше или равна указанному выше нижнему пределу, звукоизолирующие свойства многослойного стекла дополнительно усиливаются. Если степень ацетализации (b) меньше или равна указанному выше верхнему пределу, продолжительность реакции, необходимую для получения поливинилацетальной смолы (В), можно сократить.

Концентрация (b) гидроксильных групп в поливинилацетальной смоле (В) предпочтительно больше или равна 18 молярным %, более предпочтительно, больше или равна 19 молярным %, еще более предпочтительно, больше или равна 20 молярным %, особенно предпочтительно, больше или равна 21 молярному %, предпочтительно, меньше или равна 31 молярному %, более предпочтительно, меньше или равна 30 молярным %, еще более предпочтительно, меньше или равна 29 молярным %, особенно предпочтительно, меньше или равна 28 молярным и наиболее предпочтительно, меньше или равна 25 молярным %. Если концентрация (b) гидроксильных групп больше или равна указанному выше нижнему пределу, адгезионная сила межслойной пленки дополнительно возрастает. Если концентрация (b) гидроксильных групп меньше или равна указанному выше верхнему пределу, звукоизолирующие свойства многослойного стекла дополнительно усиливаются.

Предпочтительно, чтобы каждая смола из числа первой поливинилацетальной смолы, второй поливинилацетальной смолы и третьей поливинилацетальной смолы представляла собой поливинилбутиральную смолу. Предпочтительно, чтобы каждая смола из числа поливинилацетальной смолы (А) и поливинилацетальной смолы (В) представляла собой поливинилбутиральную смолу.

Что касается промежуточной пленки, содержание второй поливинилацетальной смолы предпочтительно больше или равно 0,1 массового %, более предпочтительно, больше или равно 0,5 массового %, предпочтительно меньше или равно 10 массовым % и более предпочтительно меньше или равно 5 массовым % из 100 массовых % общего количества первой поливинилацетальной смолы и второй поливинилацетальной смолы. Если содержание второй поливинилацетальной смолы больше или равно указанному выше нижнему пределу и меньше или равно указанному выше верхнему пределу, прозрачность межслойной пленки эффективно возрастает.

Содержание второй поливинилацетальной смолы предпочтительно больше или равно 0,1 массового %, более предпочтительно, больше или равно 0,5 массового %, предпочтительно меньше или равно 10 массовым % и более меньше или равно 5 массовым % из 100 массовых % общего количества всех поливинилацетальных смол, содержащихся в промежуточной пленке. Если содержание второй поливинилацетальной смолы предпочтительно больше или равно указанному выше нижнему пределу и меньше или равно указанному выше верхнему пределу, прозрачность промежуточной пленки эффективно возрастает.

Общее содержание первой поливинилацетальной смолы и второй

поливинилацетальной смолы предпочтительно больше или равно 80 массовым %, более предпочтительно, больше или равно 90 массовым %, предпочтительно меньше или равно 100 массовым % (все количество), более предпочтительно, меньше или равно 99,9 массового %, еще более предпочтительно, меньше или равно 99 массовым % и особенно предпочтительно, меньше или равно 98 массовым % из 100 массовых % общего количества всех поливинилацетальных смол, содержащихся в промежуточной пленке.

Если общее содержание первой поливинилацетальной смолы и второй поливинилацетальной смолы больше или равно указанному выше нижнему пределу и меньше или равно указанному выше верхнему пределу, прозрачность промежуточной пленки эффективно возрастает.

Содержание третьей поливинилацетальной смолы предпочтительно больше или равно 0,1 массового %, более предпочтительно, больше или равно 0,5 массового %, предпочтительно меньше или равно 10 массовым % и более меньше или равно 5 массовым % из 100 массовых % общего количества всех поливинилацетальных смол, содержащихся в промежуточной пленке. Если содержание третьей поливинилацетальной смолы предпочтительно больше или равно указанному выше нижнему пределу и меньше или равно указанному выше верхнему пределу, прозрачность промежуточной пленки эффективно возрастает.

Несмотря на то, что содержание (массовая(массовые) части) второго пленочного материала из расчета на 100 массовых частей первого пленочного материала особенно не ограничено, его содержание предпочтительно больше или равно 0,5 массовой части, более предпочтительно, больше или равно 1 массовой части, особенно предпочтительно, больше или равно 2 массовым частям, наиболее предпочтительно, больше или равно 2,5 массовой части, предпочтительно меньше или равно 15 массовым частям, более предпочтительно, меньше или равно 13 массовым частям, еще более предпочтительно, меньше или равно 10 массовым частям и особенно предпочтительно, меньше или равно 8 массовым частям. Если содержание второго пленочного материала из расчета на 100 массовых частей первого пленочного материала больше или равно указанному выше нижнему пределу и меньше или равно указанному выше верхнему пределу, прозрачность промежуточной пленки эффективно возрастает.

(Пластификатор)

Промежуточная пленка содержит пластификатор. Можно использовать отдельно один вид пластификатора и можно использовать комбинацию двух или более его видов.

Примеры пластификатора включают в себя сложноэфирные пластификаторы, такие как эфир одноосновной органической кислоты и эфир многоосновной органической кислоты, органический фосфатный пластификатор и органический фосфитный пластификатор. Из них предпочтительны органические сложноэфирные пластификаторы. Предпочтительно, чтобы пластификатор представлял собой жидкий пластификатор.

Примеры эфира одноосновной органической кислоты включают в себя сложный эфир гликоля, полученный при взаимодействии гликоля с одноосновной органической кислотой. Примеры гликоля включают в себя триэтиленгликоль, тетраэтилегликоль и трипропиленгликоль. Примеры одноосновной органической кислоты включают в себя масляную кислоту, изомасляную кислоту, капроновую кислоту, 2-этилмасляную кислоту, гептиловую кислоту, н-октиловую кислоту, 2-этилгексановую кислоту, н-нониловую кислоту и дециловую кислоту.

Примеры эфира многоосновной органической кислоты включают в себя сложноэфирное соединение многоосновной органической кислоты со спиртом, имеющим линейную или разветвленную структуру, включающую в себя от 4 до 8 атомов углерода. Примеры многоосновной органической кислоты включают в себя адипиновую кислоту, себациновую кислоту и азелаиновую кислоту.

Примеры органического сложноэфирного пластификатора включают в себя ди-2-этилпропаноат триэтиленгликоля, ди-2-этилбутират триэтиленгликоля, ди-2-этилгексаноат триэтиленгликоля, дикаприлат триэтиленгликоля, ди-н-октаноат триэтиленгликоля, ди-н-гептаноат триэтиленгликоля, ди-н-гептаноат тетраэтиленгликоля, дибутилсебацат, диоктилазелат, дибутилкарбитоладипат, ди-2-этилбутират этиленгликоля, ди-2-этилбутират 1,3-пропиленгликоля, ди-2-этилбутират 1,4-бутиленгликоля, ди-2-этилбутират диэтиленгликоля, ди-2-этилгексаноат диэтиленгликоля, ди-2-этилбутират дипропиленгликоля, ди-2-этилпентаноат триэтиленгликоля, ди-2-этилбутират тетраэтиленгликоля, дикаприлат диэтиленгликоля, дигексиладипат, диоктиладипат, гексилциклогексиладипат, смесь гептиладипата и нониладипата, диизонониладипат, диизодециладипат гептилнониладипат, дибутилсебацат, модифицированный маслом алкид себациновой кислоты, и смесь эфира фосфорной кислоты и эфира адипиновой кислоты. Можно использовать органические пластификаторы, отличающиеся от указанных. Можно использовать другие эфиры адипиновой кислоты, отличающиеся от указанных.

Примеры органические фосфатных пластификаторов включают в себя трибутоксиэтилфосфат, изодецилфенилфосфат и триизопропилфосфат.

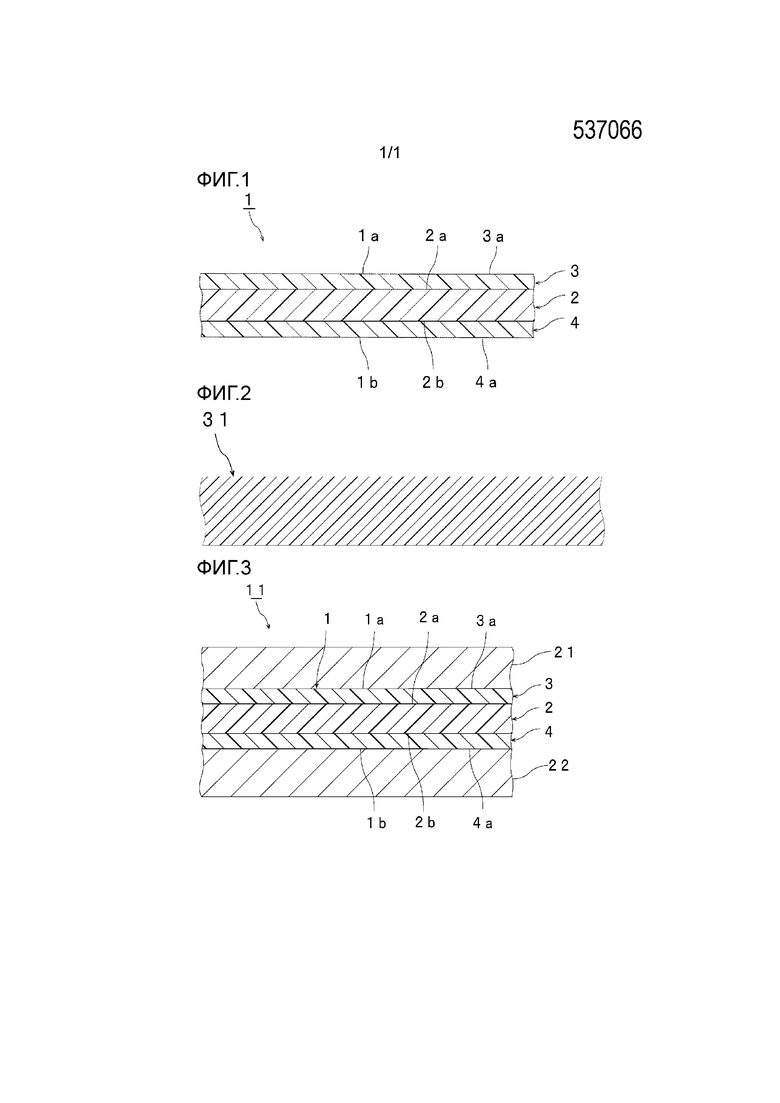

Предпочтительно, чтобы пластификатор представлял собой диэфирный пластификатор, представленный следующей формулой (1).

[Химическое вещество 1]

В представленной выше формуле (1) каждый из R1 и R1 представляет собой органическую группу, содержащую от 2 до 10 атомов углерода, R3 представляет собой этиленовую группу, изопропиленовую группу или н-пропиленовую группу, а p представляет собой целое число от 3 до 10. Предпочтительно, чтобы каждый из R1 и R2 в представленной выше формуле (1) представлял собой органическую группу, содержащую от 5 до 10 атомов углерода, а более предпочтительно, чтобы каждый из R1 и R2 представлял собой органическую группу, содержащую от 6 до 10 атомов углерода.

Предпочтительно, чтобы пластификатор включал в себя ди-2-этилгексаноат триэтиленгликоля (3GO), ди-2-этилбутират триэтиленгликоля (3GH) или ди-2-этилпропаноат триэтиленгликоля, более предпочтительно, чтобы пластификатор включал в себя ди-2-этилгексаноат триэтиленгликоля или ди-2-этилбутират триэтиленгликоля, и еще более предпочтительно, чтобы пластификатор включал в себя ди-2-этилгексаноат триэтиленгликоля.

Содержание пластификатора (всех пластификаторов), входящего в промежуточную пленку, предпочтительно больше или равно 30 массовым частям, более предпочтительно, больше или равно 35 массовым частям и предпочтительно, меньше или равно 45 массовым частям и более предпочтительно, меньше или равно 40 массовым частям относительно 100 массовых частей поливинилацетальной смолы (всех поливинилацетальных смол), входящих в промежуточную пленку.

Предпочтительно, чтобы в первом пленочном материале пластификатор отсутствовал, или предпочтительно, чтобы в первом пленочном материале пластификатор содержался в количестве, меньшем или равном 50 массовым частям, относительно 100 массовых частей первой поливинилацетальной смолы. Что касается первого пленочного материала, содержание (содержание (1)) пластификатора предпочтительно больше или равно 10 массовым частям, более предпочтительно, больше или равно 20 массовым частям, еще более предпочтительно, больше или равно 30 массовым частям, особенно предпочтительно, больше или равно 35 массовым частям, предпочтительно меньше или равно 50 массовым частям, а более предпочтительно, меньше или равно 42 массовым частям, относительно 100 массовых частей первой поливинилацетальной смолы.

С точки зрения эффективного повышения прозрачности, что касается второго пленочного материала, содержание (содержание (2)) пластификатора предпочтительно больше или равно 40 массовым частям, более предпочтительно, больше или равно 60 массовым частям, предпочтительно меньше или равно 100 массовым частям, более предпочтительно, меньше или равно 80 массовым частям и особенно предпочтительно, меньше или равно 72 массовым частям, относительно 100 массовых частей второй поливинилацетальной смолы.

С точки зрения эффективного повышения прозрачности, что касается третьего пленочного материала, содержание (содержание (3)) пластификатора предпочтительно больше или равно 10 массовым частям, более предпочтительно, больше или равно 20 массовым частям, еще более предпочтительно, больше или равно 30 массовым частям, особенно предпочтительно, больше или равно 35 массовым частям, предпочтительно меньше или равно 50 массовым частям, а более предпочтительно, меньше или равно 42 массовым частям относительно 100 массовых частей третьей поливинилацетальной смолы.

С точки зрения эффективного повышения прозрачности, каждое абсолютное значение разности между содержанием (1) и содержанием (2), и абсолютное значение разности между содержанием (2) и содержанием (3) предпочтительно больше или равно 10 массовым частям, более предпочтительно, больше или равно 15 массовым частям, предпочтительно меньше или равно 50 массовым частям, а более предпочтительно, меньше или равно 40 массовым частям. С точки зрения эффективного повышения прозрачности, предпочтительно, чтобы содержание (1) было меньше содержания (2), и предпочтительно, чтобы содержание (1) было меньше содержания (3).

(Прочие ингредиенты)

Промежуточная пленка может содержать другие добавки, такие как ингибитор окисления, вещество, экранирующее от ультрафиолетового излучения, светостабилизатор, ингибитор горения, антистатик, пигмент, краситель, регулятор силы адгезии, улучшитель влагостойкости, оптический отбеливатель и поглотитель инфракрасного излучения, при необходимости. Можно использовать отдельно один вид из данных добавок, и можно использовать комбинацию двух или более их видов.

(Другая информация относительно промежуточной пленки для многослойного стекла)

Толщина промежуточной пленки по настоящему изобретению особенно не ограничена. С точки зрения конкретного аспекта и с точки зрения достаточного повышения теплозащитных свойств, толщина промежуточной пленки предпочтительно больше или равна 0,1 мм, более предпочтительно, больше или равна 0,25 мм, предпочтительно меньше или равна 3 мм, а более предпочтительно, меньше или равна 1,5 мм. Если толщина промежуточной пленки больше или равна указанному нижнему пределу, устойчивость многослойного стекла к проникновению возрастает. Если толщина межслойной пленки меньше или равна указанному верхнему пределу, прозрачность промежуточной пленки дополнительно увеличивается.

Способ получения промежуточной пленки по настоящему изобретению особенно не ограничен. В случае получения однослойной промежуточной пленки, примеры способа получения межслойной пленки по настоящему изобретению включают в себя способ экструзии смоляной композиции с использованием экструдера. В случае нанесения промежуточной пленки вместе с другими промежуточными пленками для получения многослойной промежуточной пленки, примеры способа получения промежуточной пленки по настоящему изобретению включают в себя способ отдельного получения соответствующих слоев из соответствующих смоляных композиций, используемых для составления соответствующих слоев, а затем, например, наслаивание соответствующих полученных слоев друг на друга, способ совместной экструзии соответствующих смоляных композиций, используемых для получения соответствующих слоев, при помощи экструдера, и нанесение соответствующих слоев друг на друга, и так далее. Способ получения методом экструзионного формования является предпочтительным, поскольку данный способ подходит для непрерывного производства.

Способ получения промежуточной пленки по настоящему изобретению включает в себя стадии обеспечения использования первого пленочного материала и второго пленочного материала и смешивания первого пленочного материала и второго пленочного материала, с получением в результате промежуточной пленки. В случае использования третьего пленочного материала, первый пленочный материал, второй пленочный материал и третий пленочный материал смешивают, получая промежуточную пленку.

(Многослойное стекло)

На фиг. 3 представлен пример многослойного стекла, полученный с использованием многослойной промежуточной пленки, включая промежуточнуюой пленку для многослойного стекла согласно одному из вариантов осуществления настоящего изобретения, схематично изображенную в разрезе.

Многослойное стекло 11, представленное на фиг. 3, предоставлено с первым компонентом многослойного стекла 21, вторым компонентом многослойного стекла 22 и промежуточной пленкой 1. Промежуточная пленка 1 расположена между первым компонентом многослойного стекла 21 и вторым компонентом многослойного стекла 22.

Первый компонент многослойного стекла 21 нанесен на первую поверхность 1a промежуточной пленки 1. Второй компонент многослойного стекла 22 нанесен на вторую поверхность 1b, противоположную первой поверхности 1a межс промежуточной лойной пленки 1. Первый компонент многослойного стекла 21 нанесен на внешнюю поверхность 3a второго слоя 3 промежуточной пленки 1. Второй компонент многослойного стекла 22 нанесен на внешнюю поверхность 4a третьего слоя 4 промежуточной пленки 1. Вместо промежуточной пленки 1 можно использовать промежуточную пленку 1.

Как описано выше, многослойное стекло по настоящему изобретению предоставлено с первым компонентом многослойного стекла, вторым компонентом многослойного стекла, и промежуточной пленкой, расположенной между первым компонентом многослойного стекла и вторым компонентом многослойного стекла, и промежуточная пленка включает в себя промежуточную пленку для многослойного стекла по настоящему изобретению. Промежуточная пленка для многослойного стекла по настоящему изобретению может находиться между первым компонентом многослойного стекла и вторым компонентом многослойного стекла отдельно, а может располагаться между первым компонентом многослойного стекла и вторым компонентом многослойного стекла вместе с другими межслойными пленками.

Примеры компонента многослойного стекла включают в себя лист стекла и ПЭТ (полиэтилентерефталатную) пленку. В качестве многослойного стекла рассматривается многослойное стекло, в котором промежуточная пленка расположена между листом стекла и ПЭТ пленкой или тому подобным, а также многослойное стекло, в котором промежуточная пленка расположена между двумя листами стекла. Также рассматривается многослойное стекло, в котором промежуточная пленка расположена между двумя листами стекла. Многослойное стекло представляет собой многослойный материал, включающий в себя лист стекла, и предпочтительно, используется, по меньшей мере, один лист стекла. Предпочтительно, чтобы каждый из числа первого компонента многослойного стекла и второго компонента многослойного стекла представлял собой лист стекла или ПЭТ пленку и предпочтительно, чтобы многослойное стекло включало в себя, по меньшей мере, один лист стекла между первым компонентом многослойного стекла и вторым компонентом многослойного стекла.

Примеры листа стекла включают в себя лист неорганического стекла и лист органического стекла. Примеры неорганического стекла включают в себя флоат-стекло, теплопоглощающее стекло, теплоотражающее стекло, полированное зеркальное стекло, орнаментное стекло и армированное стекло. Органическое стекло представляет собой стекло из синтетической смолы, используемое вместо неорганического стекла. Примеры органического стекла включают в себя пластину из поликарбоната и пластину из поли(мет)акриловой смолы. Примеры пластины из поли(мет)акриловой смолы включают в себя пластину из полиметилметакрилата.

Толщина компонента многослойного стекла предпочтительно больше или равна 1 мм, предпочтительно меньше или равна 5 мм, а более предпочтительно, меньше или равна 3 мм. Кроме того, в случае, когда компонент многослойного стекла представляет собой лист стекла, толщина данного листа стекла предпочтительно больше или равна 1 мм, предпочтительно меньше или равна 5 мм, а более предпочтительно, меньше или равна 3 мм. В случае, когда компонент многослойного стекла представляет собой ПЭТ пленку, толщина данной ПЭТ пленки предпочтительно больше или равна 0,03 мм и предпочтительно меньше или равна 0,5 мм.

Способ получения многослойного стекла особенно не ограничен. Например, промежуточную пленку располагают между первым компонентом многослойного стекла и вторым компонентом многослойного стекла, а воздух, остающийся между первым компонентом многослойного стекла и промежуточной пленкой, и между вторым компонентом многослойного стекла и промежуточной пленкой, удаляют при пропускании компонентов через плющильный вал или помещая компоненты в резиновую камеру и вакуумируя содержимое. После этого, компоненты предварительно соединяются друг и другом при температуре примерно от 70 до 110°C, образуя слоистый материал. Затем, в результате помещения данного слоистого материала в автоклав, или в результате прессования слоистого материала, компоненты соединяются друг с другом при прессовании при температуре примерно от 120 до 150°C и давлении от 1 до 1,5 МПа. Таким образом, можно получить многослойное стекло.

Промежуточную пленку и многослойное стекло можно использовать для автомобилей, железнодорожного транспорта, воздушных судов, кораблей, зданий и так далее. Промежуточную пленку и многослойное стекло можно также использовать для других применений. Предпочтительно, чтобы промежуточная пленка и многослойное стекло представляли собой промежуточную пленку и многослойное стекло для транспортных средств или для здания, и более предпочтительно, чтобы промежуточная пленка и многослойное стекло представляли собой промежуточную пленку и многослойное стекло для транспортных средств. Промежуточную пленку и многослойное стекло можно использовать в качестве ветрового, бокового стекол, заднего стекла или стекла для крыши автомобиля и так далее. Промежуточная пленка и многослойное стекло подходят для использования в автомобилях.

Значение мутности многослойного стекла предпочтительно меньше или равно 2%, более предпочтительно, меньше или равно 1%, еще более предпочтительно, меньше или равно 0,5% и особенно предпочтительно, меньше или равно 0,4%. Значение мутности многослойного стекла можно определить методом JIS K6714.

Далее настоящее изобретение будет описано более подробно со ссылкой на примеры. Настоящее изобретение не ограничено только лишь данными примерами.

Использовали следующие материалы.

(Термопластичная смола)

В примерах и сравнительных примерах использовали поливинилацетальные смолы, имеющие степень полимеризации, концентрацию гидроксильных групп, степень ацетилирования и степень ацетализации (степень бутирализации), приведенные в следующей таблице 1. Любая из используемых поливинилацетальных смол представляет собой поливинилбутиральную смолу, полученную с использование н-бутираля. Степень ацетализации (степень бутирализации), степень ацетилирования и концентрацию гидроксильных групп определяли методом JIS K6728 "Testing methods for polyvinyl butyral". При этом, даже в случаях измерения согласно ASTM D1396-92, получали численные значения, аналогичные значениям, полученным методом JIS K6728 "Testing methods for polyvinyl butyral".

(Пластификатор)

3GO (ди-2-этилгексаноат триэтиленгликоля)

(Пример 1)

Получение промежуточной пленки:

Смешивали сто массовых частей поливинилацетальной смолы (использовали н-бутираль, концентрация гидроксильных групп 29,0 молярных %, степень ацетилирования 0,8 молярных %, степень ацетализации (степень бутирализации) 70,2 молярных %) и 40 массовых частей пластификатора (3GO), получая первый пленочный материал.

Смешивали сто массовых частей поливинилацетальной смолы (использовали н-бутираль, концентрация гидроксильных групп 24,0 молярных %, степень ацетилирования 12,5 молярных %, степень ацетализации (степень бутирализации) 63,5 молярных %) и 60 массовых частей пластификатора (3GO), получая второй пленочный материал.

Сто массовых частей первого пленочного материала и 2,6 массовых частей второго пленочного материала помещали в экструдер для смешивания, и в результате экструзии из экструдера получали промежуточную пленку (толщиной 800 мкм).

Получение многослойного стекла:

Полученную промежуточную пленку (многослойную) разрезали на куски размером 80 мм в продольном направлении × 80 мм в поперечном направлении. Затем промежуточную пленку помещали между двумя листами прозрачного флоат-стекла (80 мм в продольном направлении × 80 мм в поперечном направлении × 2,5 мм толщины), выдерживали там в течение 30 минут при 90°C и прессовали в вакууме с использованием вакуумного ламинатора, получая слоистый материал. Что касается слоистого материала, части промежуточной пленки, выступающие по краям листа стекла, отрезали, получая лист многослойного стекла.

(Примеры с 2 по 24)

Промежуточную пленку и лист многослойного стекла получали так же, как и в примере 1, за исключением того, что использовали тип и содержание поливиниацетальной смолы, тип и содержание пластификатора, и содержание второго пленочного материала относительно 100 массовых частей первого пленочного материала в соответствии с тем, что представлено в следующих таблицах с 1 по 3.

(Оценка)

(1) Измерение величины мутности

Значение мутности для полученного многослойного стекла определяли в соответствии с JIS K6714 при помощи нефелометра ("TC-H III DPK", поставляемого Tokyo Denshoku Co., Ltd.).

Подробности и результаты приведены в следующих таблицах с 1 по 3.

[Таблица 1]

[Таблица 2]

[Таблица 3]

В связи с этим, несмотря на то, что представлены примеры, в которых в качестве первого пленочного материала и второго пленочного материала применяли свежие материалы (сырьевые материалы), не использованные для получения промежуточной пленки, с точки зрения повышения способности к рециклингу, для снижения нагрузки на окружающую среду, предпочтительно использовать регенерированный материал (регенерированную промежуточную пленку), использованный, по меньшей мере, один раз для получения промежуточной пленки, и даже в этом случае подтверждается достижение эффекта настоящего изобретения.

ОБЪЯСНЕНИЕ СИМВОЛОВ

1: Промежуточная пленка (многослойная промежуточная пленка)

1a: Первая поверхность

1b: Вторая поверхность

2: Первый слой (промежуточная пленка)

2a: Первая поверхность

2b: Вторая поверхность

3: Второй слой (промежуточная пленка)

3a: Внешняя поверхность

4: Третий слой (промежуточная пленка)

4a: Внешняя поверхность

11: Многослойное стекло

21: Первый компонент многослойного стекла

22: Второй компонент многослойного стекла

31: Промежуточная пленка (однослойная промежуточная пленка)

Изобретение относится к промежуточной пленке для многослойного стекла и способу ее получения, а также к многослойному стеклу, полученному с использованием данной пленки. Пленку получают путем смешивания первого пленочного материала, содержащего первую поливинилацетальную смолу, со вторым пленочным материалом, содержащим вторую поливинилацетальную смолу и органический сложноэфирный пластификатор. При этом абсолютное значение разности между концентрацией гидроксильных групп в первой поливинилацетальной смоле и концентрацией гидроксильных групп во второй поливинилацетальной смоле, содержащейся вместе с органическим сложноэфирным пластификатором во втором пленочном материале, меньше или равно 13 мол.%. Кроме того, концентрация второй поливинилацетальной смолы, содержащейся в промежуточной пленке, больше или равна 0,1 мас.% и меньше или равна 10 мас.% из 100 мас.% общего количества первой поливинилацетальной смолы и второй поливинилацетальной смолы, содержащихся в промежуточной пленке. Технический результат заключается в предоставлении промежуточной пленки для многослойного стекла, при использовании которой можно повысить прозрачность. 3 н. и 7 з.п. ф-лы, 3 ил., 3 табл., 14 пр.

1. Промежуточная пленка для многослойного стекла, полученная смешиванием первого пленочного материала, содержащего первую поливинилацетальную смолу, со вторым пленочным материалом, содержащим вторую поливинилацетальную смолу и органический сложноэфирный пластификатор, причем концентрация гидроксильных групп в первой поливинилацетальной смоле превышает концентрацию гидроксильных групп во второй поливинилацетальной смоле, содержащейся вместе с органическим сложноэфирным пластификатором во втором пленочном материале, при этом абсолютное значение разности между концентрацией гидроксильных групп в первой поливинилацетальной смоле и концентрацией гидроксильных групп во второй поливинилацетальной смоле, содержащейся вместе с органическим сложноэфирным пластификатором во втором пленочном материале, меньше или равно 13 мол.%,

при этом концентрация второй поливинилацетальной смолы, содержащейся в промежуточной пленке, больше или равна 0,1 мас.% и меньше или равна 10 мас.% из 100 мас.% общего количества первой поливинилацетальной смолы и второй поливинилацетальной смолы, содержащихся в промежуточной пленке.

2. Промежуточная пленка для многослойного стекла по п.1, где концентрация второй поливинилацетальной смолы больше или равна 0,1 мас.% и меньше или равна 10 мас.% из 100 мас.% общего количества всех поливинилацетальных смол, содержащихся в промежуточной пленке.

3. Промежуточная пленка для многослойного стекла по п.1 или 2, где второй пленочный материал содержит органический сложноэфирный пластификатор в количестве, большем или равном 40 мас.ч. и меньшем или равном 80 мас.ч. относительно 100 мас.ч. второй поливинилацетальной смолы.

4. Промежуточная пленка для многослойного стекла по п.1 или 2, где первый пленочный материал представляет собой свежий материал, ранее не использованный для получения промежуточной пленки.

5. Промежуточная пленка для многослойного стекла по п.1 или 2, где второй пленочный материал представляет собой регенерированный материал, который использовался по меньшей мере один раз для получения промежуточной пленки.

6. Промежуточная пленка для многослойного стекла по п.1 или 2, полученная смешиванием первого пленочного материала, второго пленочного материала и третьего пленочного материала, содержащего третью поливинилацетальную смолу и пластификатор,

где абсолютное значение разности между концентрацией гидроксильных групп в первой поливинилацетальной смоле и концентрацией гидроксильных групп в третьей поливинилацетальной смоле, содержащейся вместе с пластификатором в третьем пленочном материале, меньше или равно 13 мол.%.

7. Промежуточная пленка для многослойного стекла по п.6, где концентрация гидроксильных групп в первой поливинилацетальной смоле превышает концентрацию гидроксильных групп в третьей поливинилацетальной смоле, содержащейся вместе с пластификатором в третьем пленочном материале.

8. Промежуточная пленка для многослойного стекла по п.6, где третий пленочный материал представляет собой регенерированный материал, который использовался по меньшей мере один раз для получения промежуточной пленки.

9. Способ получения промежуточной пленки для многослойного стекла, включающий в себя стадии:

использования первого пленочного материала, содержащего первую поливинилацетальную смолу, и второго пленочного материала, содержащего вторую поливинилацетальную смолу и органический сложноэфирный пластификатор, и смешивания первого пленочного материала со вторым пленочным материалом для получения промежуточной пленки для многослойного стекла, причем концентрация гидроксильных групп в первой поливинилацетальной смоле превышает концентрацию гидроксильных групп во второй поливинилацетальной смоле, содержащейся вместе с органическим сложноэфирным пластификатором во втором пленочном материале, при этом абсолютное значение разности в концентрации гидроксильных групп в первой поливинилацетальной смоле и концентрации гидроксильных групп во второй поливинилацетальной смоле, содержащейся вместе с органическим сложноэфирным пластификатором во втором пленочном материале, меньше или равно 13 мол.%,

при этом концентрация второй поливинилацетальной смолы больше или равна 0,1 мас.% и меньше или равна 10 мас.% из 100 мас.% общего количества первой поливинилацетальной смолы и второй поливинилацетальной смолы, содержащихся в получаемой промежуточной пленке.

10. Многослойное стекло, содержащее первый компонент многослойного стекла, второй компонент многослойного стекла и промежуточную пленку для многослойного стекла по любому из пп.1-8,

где промежуточная пленка для многослойного стекла расположена между первым компонентом многослойного стекла и вторым компонентом многослойного стекла.

| JP 2013091591 A1, 16.05.2013 | |||

| JP WO 2010095749 A1, 30.08.2012 | |||

| JP 2007284648 A1, 01.11.2007 | |||

| ПРОМЕЖУТОЧНАЯ ПЛЕНКА ДЛЯ МНОГОСЛОЙНЫХ СТЕКОЛ И МНОГОСЛОЙНОЕ СТЕКЛО | 2005 |

|

RU2415091C2 |

| ПРОМЕЖУТОЧНАЯ ПЛЕНКА ДЛЯ МНОГОСЛОЙНОГО СТЕКЛА И МНОГОСЛОЙНОЕ СТЕКЛО | 2007 |

|

RU2405744C2 |

Авторы

Даты

2019-04-22—Публикация

2015-03-31—Подача