Изобретение относится к методам электрохимической размерной обработки (ЭХРО) и может быть использовано для получения рельефного изображения на металлической поверхности изделий, например, при изготовлении неглубоких пресс-форм, матриц для тиснения, печатных форм, печатных плат и для маркирования деталей.

Известно, что в процессе ЭХРО в электролит переходят продукты электродных реакций - различные оксиды, гидроксиды, пузырьки газов (водород, кислород, хлор и т.д.). Для удаления продуктов реакции обычно при ЭХРО через межэлектродный зазор (МЭЗ) прокачивают электролит [АС СССР №28384, опубл. 30.11.1932 г.]. Однако специалистам по ЭХРО и гидродинамике известно, что не все продукты анодного растворения выносятся потоком электролита, часть продуктов реакции адсорбируется на поверхности электродов или сосредотачивается в приэлектродных слоях, что затрудняет их вынос потоком электролита. Адсорбция пузырьков газа и твердых нерастворимых продуктов реакций на поверхности электродов блокирует электрохимические реакции на этих участках. В результате увеличения зашламленности и газонаполнения происходит изменение в распределении характера электрического поля, искривление силовых линий. Следствием этого являются изменения в распределении плотности электрического тока на обрабатываемой поверхности, что приводит к уменьшению точности обработки. Электрическое сопротивление в приэлектродных областях увеличивается. Прохождение электрического тока приводит к нагреванию электролита, и это нагревание более существенно в приэлектродных слоях. Скорость течения электролита в приэлектродных слоях меньше, чем во внутренней области потока, это затрудняет его обновление и подвод свежих реагентов, что приводит к диффузионным ограничениям процесса ЭХРО.

Улучшить процесс эвакуации продуктов электрохимических реакций из МЭЗ и снизить диффузионные ограничения позволяет метод вращающегося дискового электрода (ВДЭ). ВДЭ отличается важной особенностью - его поверхность в процессе электролиза может быть равнодоступной в диффузионном отношении [Плесков Ю.В., Филиновская В.Ю. Вращающийся дисковый электрод. Изд. Наука, 1972. - 344 с.]. Специалистам по электрохимии известны различные применения ВДЭ, однако, известные технические решения ЭХРО с ВДЭ [Пат. США 6680454, опубл. 20.01.2004 г., Пат. РФ 2086367, опубл. 10.08 1997 г., АС СССР 1825677, опубл. 07.07.1993 г.] при неподвижной оси вращения используются только для прошивки отверстий, получения углублений конической формы, пазов и выступов круговой формы. Такие устройства не позволяют получить произвольную рельефную форму, что требуется, например, при изготовлении печатных форм или маркировании изделий.

В известном способе ЭХРО в проточном электролите в импульсно-циклическом режиме [Пат. РФ 2263010, опубл. 27.10.2005 г.] для улучшения условий выноса продуктов реакции из зоны МЭЗ осуществляют периодические изменения направления подачи электролита путем поворота обрабатываемого изделия совместно с ЭИ вокруг оси, перпендикулярной направлению подачи электролита, во время пауз между импульсами технологического тока. Такой способ позволяет частично компенсировать погрешности обработки, обусловленные влиянием зашламленности, газонаполнения и изменения температуры вдоль движения электролита. Однако при таких поворотах поверхность обрабатываемого изделия относительно поверхности ЭИ остается неподвижной, и скорость замены электролита в непосредственной близости от поверхности электродов имеет ограниченный характер. Скопление газов, адсорбированных и твердых продуктов реакций происходит в местах с высокой плотностью тока, а положение таких мест в процессе поворота не изменяется.

Известен способ ЭХРО в длинномерных каналах, в которых в рабочей поверхности ЭИ имеются отверстия для улучшения условий эвакуации газовых пузырьков из зоны МЭЗ [Пат. РФ 2489234, опубл. 10.08.2013 г.]. Такие устройства и соответствующее расположение отверстий предназначены только для формообразования поверхности определенной формы. Недостатком этого способа является также экранирование электропроводной области между анодом и катодом в местах расположения отверстий.

Наносить произвольный рисунок на обрабатываемую поверхность изделия в процессе ЭХРО позволяет полупроводниковый ЭИ. В процессе ЭХРО на пластину проецируется изображение, в соответствии с которым происходит обработка поверхности изделия. Известны способы ЭХРО [АС СССР №1315182 опубл. 07.06.1987, №1771897, опубл. 30.10.1992.], предназначенные для получения рельефного профиля, при которых обработку осуществляют полупроводниковым ЭИ, токоподвод которых выполнен в виде светового проводящего слоя, а распределение плотности тока по рабочей поверхности ЭИ обеспечивают неравномерной освещенностью поверхности ЭИ. Недостатками таких устройств является то, что поверхность ЭИ неподвижна относительно обрабатываемой поверхности детали. Газо- и шламообразование происходит в местах, соответствующих освещенности ЭИ. Часть продуктов реакций уносится потоком электролита, и вдоль течения состав электролита изменяется. Такое струйное течение с измененным электролитом происходит во время всего процесса ЭХРО поверхности детали. Это снижает точность обработки и накладывает ограничения на размеры обрабатываемой поверхности.

Наиболее близким к заявляемому способу по технической сущности является способ ЭХРО для изготовления печатных плат [Пат. РФ 2326514, опубл. 10.06.2008 г.], выбранном авторами за прототип, как наиболее близкий по своей технической сущности и достигаемому эффекту. Способ заключается в избирательном электрохимическом травлении фольгированного диэлектрика при движении пластины со щелью по поверхности фотошаблона, расположенного на нерабочей поверхности фоточувствительного полупроводникового ЭИ. Во время ЭХРО на поверхность ЭИ проецируется световое излучение. Травление непроводящего рисунка печатной платы происходит под теми участками ЭИ, куда попадает излучение, прошедшее через щель и прозрачные участки фотошаблона. Процесс ЭХРО поверхности изделия осуществляют последовательно при поступательном движении пластины со щелью относительно ЭИ в направлении навстречу движению электролита. Такой способ обеспечивает более высокую точность обработки, которая увеличивается за счет того, что зашламленный электролит смывается свежим электролитом в сторону обработанной части поверхности изделия. Недостатком этого способа является длительность процесса ЭХРО, которая пропорциональна отношению длины обрабатываемой поверхности к ширине щели.

Задачей изобретения является повышение точности и качества получения рельефного изображения на металлической поверхности изделия за счет улучшения условий для вымывания из межэлектродного зазора твердых и газообразных продуктов электрохимических реакций, уменьшения влияния адсорбированных на поверхности электрода-инструмента и обрабатываемого изделия упомянутых продуктов, и улучшения гидродинамических параметров процесса электрохимической размерной обработки.

Решение задачи достигается заявляемым способом получения рельефного изображения на металлической поверхности изделия, включающий избирательное электрохимическое травление поверхности изделия в соответствии со световым изображением, фотопроецируемым на поверхность полупроводникового электрода-инструмента, при этом в процессе электрохимической обработки электрод-инструмент вращают относительно неподвижной оси, проходящей через центр поверхности электрода-инструмента, рабочая поверхность которого параллельна поверхности обрабатываемого изделия, а подвод электролита в межэлектродный зазор осуществляют через отверстие в центре электрода-инструмента.

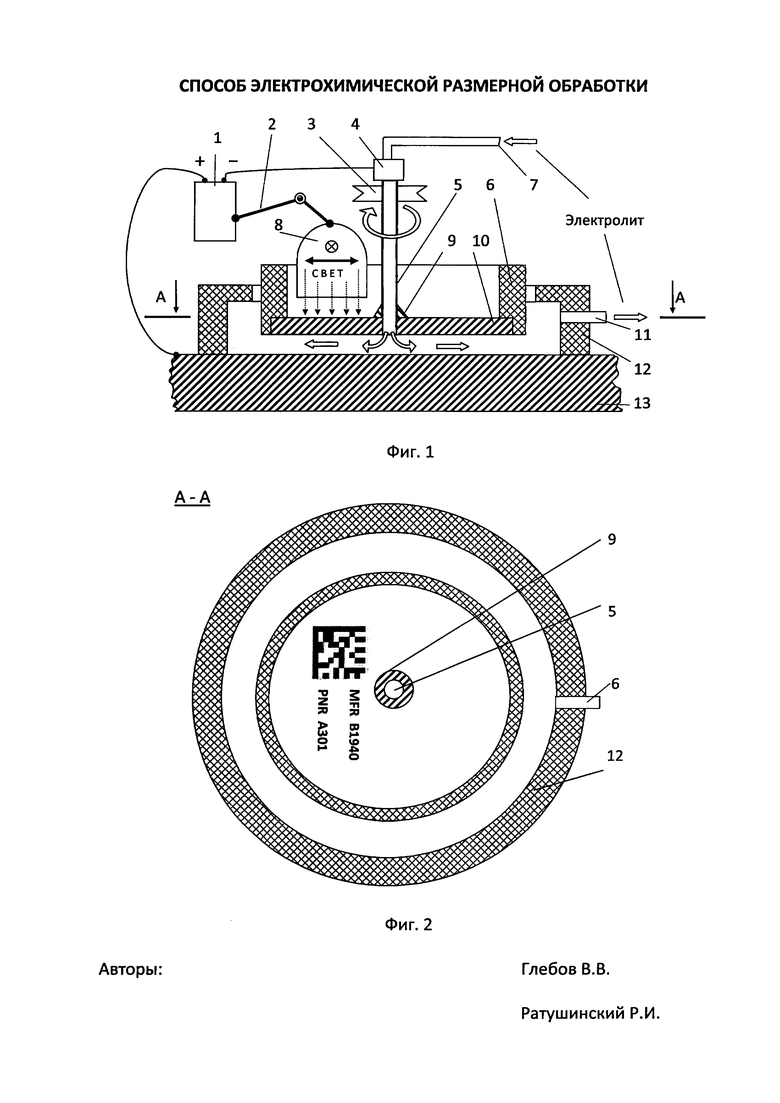

На фиг. 1 представлена схема одного из возможных вариантов устройства, осуществляющего предложенный способ получения рельефного изображения на металлической поверхности изделия (вид сбоку, в разрезе). Для наглядности детали показаны без соблюдения масштаба и пропорции между размерами ЭИ и МЭЗ изменены.

Подготовку к процессу ЭХРО осуществляют следующим образом. На обрабатываемую поверхность изделия 13 устанавливается защитная муфта (ЗМ) 12 для сбора отработанного электролита и предотвращения его разбрызгивания. ЗМ устанавливается таким образом, что место необходимой обработки находится внутри нее. ЗМ может быть изготовлена из металла, постоянного магнита или пластмассы и может прижиматься к поверхности обрабатываемого изделия 13 магнитным или механическим способом, на схеме не показано.

Внутрь ЗМ 12 на расчетный МЭЗ подводится ЭИ 10, рабочая поверхность которого должна быть параллельной поверхности обрабатываемого изделия. ЭИ выполнен из полупроводниковой круглой пластины, в центре которой сделано отверстие, в которое запрессована пластмассовая трубка 5 для подвода электролита в зону МЭЗ. ЭИ 10 (полупроводниковая пластина) по внешнему краю вклеен в защитное кольцо (ЗК) 6, согласно рисунку на фиг. 1. ЗК 6 выполнено из пластмассы и предназначено для предотвращения попадания электролита во время процесса ЭХРО на нерабочую поверхность ЭИ 10. Нерабочая поверхность ЭИ покрыта, прозрачным электропроводящим слоем с таким условием, что без освещения (или с равномерной освещенностью) эта поверхность во время процесса ЭХРО была бы эквипотенциальной по отношению к металлической поверхности обрабатываемого изделия 13. Электропитание к ЭИ во время процесса ЭХРО подводится через токоподвод 9, который припаян (или приклеен токопроводящим клеем) к электропроводящему слою поверхности ЭИ 10. Питание к токоподводу 9 подается от блока питания и управления (БПУ) 1 через изолирующую втулку с подшипником, торцовым уплотнением и со скользящими контактами 4 по внешней поверхности пластмассовой трубки 5, на которой известными способами закреплены или нанесены проводники (на схеме не показано).

К нерабочей поверхности ЭИ подводят блок фотопроекции (БФП) 8 таким образом, что в процессе ЭХРО он проецирует необходимое изображение на поверхность ЭИ, в соответствии с которым происходит избирательное электрохимическое травление поверхности изделия 13. БФП 8 соединен с БПУ 1 с помощью подвижного кронштейна 2.

На фиг. 2 показано сечение А-А на фиг. 1 и расположение ЗМ 12, ЭИ 10 и проекции рельефного изображения на металлической поверхности (пример маркировки изделия) во время процесса ЭХРО.

Процесс получения рельефного изображения на металлической поверхности изделия осуществляют следующим образом. На БПУ последовательно включают

1. Насос (на схеме не показан) для прокачки электролита, который поступает в МЭЗ через входной штуцер 7, изолирующую втулку с подшипником, торцовым уплотнением и со скользящими контактами 4, и пластмассовую трубку 5. Отработанный электролит сливается через штуцер 11.

2. Электродвигатель (на схеме не показан) для вращения ЭИ 10 через шкив 3.

3. БФП 8 для проецирования необходимого изображения на поверхность ЭИ 10.

4. Питание на токоподвод 9 ЭИ (отрицательный полюс) и обрабатываемое изделие 13 (положительный полюс). БПУ 1 содержит таймер, на котором устанавливается необходимое время ЭХРО.

5. Окончание процесса ЭХРО осуществляется в обратном порядке: отключается питание ЭИ, БФП, электродвигателя и насоса.

Предлагаемое изобретение расширяет технологические возможности электрохимической размерной обработки для получения рельефного изображения на металлической поверхности изделий, например, при изготовлении неглубоких пресс-форм, матриц для тиснения, печатных форм, печатных плат и для маркирования деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ ИЗ ФОЛЬГИРОВАННЫХ ДИЭЛЕКТРИКОВ | 2012 |

|

RU2519266C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2007 |

|

RU2326514C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2220031C1 |

| СПОСОБ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2465992C2 |

| Способ электрохимической размерной обработки металлов и сплавов | 1990 |

|

SU1761394A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЖАРОПРОЧНЫХ И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2266177C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2008 |

|

RU2401184C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ (ВАРИАНТЫ) | 2009 |

|

RU2426628C2 |

Изобретение относится к электрохимической размерной обработке и может быть использовано для получения рельефного изображения на металлической поверхности изделий, например, при изготовлении неглубоких пресс-форм, матриц для тиснения, печатных форм, печатных плат и для маркирования деталей. Способ включает избирательное электрохимическое травление поверхности изделия в соответствии со световым изображением, фотопроецируемым на поверхность полупроводникового электрода-инструмента, при этом электрод-инструмент вращают относительно неподвижной оси, проходящей через центр поверхности электрода-инструмента, рабочая поверхность которого параллельна поверхности обрабатываемого изделия, а подвод электролита в межэлектродный зазор осуществляют через отверстие в центре электрода-инструмента. Изобретение обеспечивает повышение точности и качества обработки за счет улучшения условий для вымывания из межэлектродного зазора твердых и газообразных продуктов электрохимических реакций, уменьшения влияния адсорбированных на поверхности электрода-инструмента и обрабатываемого изделия упомянутых продуктов и улучшения гидродинамических параметров процесса. 2 ил.

Способ получения рельефного изображения на металлической поверхности изделия, включающий избирательное электрохимическое травление поверхности изделия в соответствии со световым изображением, фотопроецируемым на поверхность полупроводникового электрода-инструмента, отличающийся тем, что электрод-инструмент вращают относительно неподвижной оси, проходящей через центр поверхности электрода-инструмента, рабочая поверхность которого параллельна поверхности обрабатываемого изделия, а подвод электролита в межэлектродный зазор осуществляют через отверстие в центре электрода-инструмента.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2007 |

|

RU2326514C1 |

| Устройство для электрохимического маркирования | 1985 |

|

SU1315182A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1994 |

|

RU2089360C1 |

| Способ электрохимической обработки | 1990 |

|

SU1771897A1 |

| US 4576691 A, 18.03.1986. | |||

Авторы

Даты

2018-09-11—Публикация

2017-07-06—Подача