Изобретение относится к обработке металлов давлением, конкретно к получению фасонных полых профилей волочением из трубной заготовки.

Известен способ изготовления фасонных полых профилей с вогнутым участком наружной поверхности, включающий деформацию трубной заготовки посредством волочения с использованием короткой неподвижной оправки [1] В известном способе волочение ведут через фасонную, по форме профиля волоку на оправке из упругого материала, деформируемого вместе с трубой и создающего необходимое противодавление на трубу изнутри для получения профиля заданной формы.

Известен инструмент для изготовления фасонных полых профилей с вогнутым участком наружной поверхности, включающий волоку и короткую неподвижную оправку со стержнем. При этом волока выполнена фасонной по форме профиля, а оправка выполнена из упругого материала [1]

Известный способ наиболее эффективен при изготовлении симметричных профилей, когда оправка, равномерно сжимаясь с разных сторон, деформируется по форме фасонной волоки, т.е. готового профиля. В этом случае способ позволяет получать достаточно точные профили даже при существенном уменьшении площади полости готового профиля в сравнении с площадью полости исходной трубной заготовки в свету. Однако в случае, когда необходимо получить резко асимметричный профиль (в частности, серповидной формы с почти сомкнутыми краями серпа), эффективность известного способа и инструмента существенно снижается, так как материал оправки не допускает столь значительных упругих деформаций (практически почти на весь диаметр полости заготовки) и, кроме того, при резко асимметричном характере этих деформаций материал оправки не заполняет всю внутреннюю полость профиля, деформируясь преимущественно вдоль оси профиля, т. е. оправка не выполняет предназначенную ей функцию. Изготовление фасонной волоки столь резко асимметричной формы сопряжено со значительными технологическими трудностями, а ее эксплуатация связана с резко неравномерными износом участков профиля волоки, и, как следствие, малой долговечностью.

Целью изобретения является обеспечение технологических возможностей изготовления профилей с резко выраженной асимметрией формы поперечного сечения, преимущественно, серповидных с почти сомкнутыми краями серпа. Также профили имеют высокую проникающую способность при их использовании в качестве скрепляющих элементов, при этом полая форма профиля имеет целью последующее раздувание его в исходную трубу для надежного удержания скрепляемых пластов в горных выработках.

Целью изобретения является его упрощение как в изготовлении, так и в эксплуатации, повышение долговечности за счет снижения неравномерности износа.

Цель достигается тем, что в способе изготовления фасонных полых профилей с вогнутым участком наружной поверхности, включающем деформацию трубной заготовки в волоке уменьшающегося периметра с локальным воздействием профильного выступа волоки снаружи для формирования продольного прогиба, перед волочением формируют переходное углубление на заготовке вблизи захватки и при задаче заготовки ориентируют ее углубление по профильному выступу, который принудительно вводят в волоку.

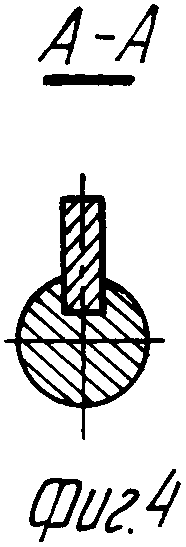

В инструменте для изготовления фасонных полых профилей с вогнутым участком наружной поверхности, включающем волоку уменьшающегося периметра, имеющую профильный выступ, профильный выступ волоки выполнен в виде имеющего нож деформирующего цилиндра с горизонтально расположенной осью и расположенного под тупым углом хвостовика, имеющего регулируемый упор, при этом нож выполнен с передним скосом.

Сущность изобретения заключается в том, что деформация трубной заготовки в зоне вогнутого участка осуществляется быстросменным и легко изготавливаемым профильным выступом волоки. Усилие волочения, действующее на профильный выступ волоки, передается через упор хвостовика на корпус волоки. Круглая форма волоки максимально упрощает ее изготовление и способствует ее долговечности, а замена профильного выступа волоки не представляет никаких затруднений. Нож профильного выступа волоки предупреждает смыкание краев профиля и обеспечивает заданный зазор между ними.

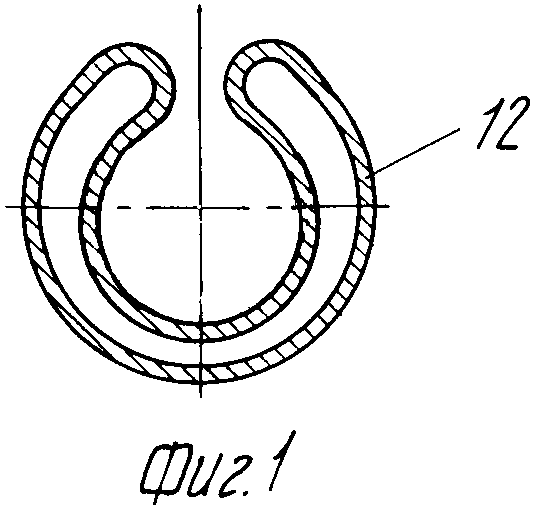

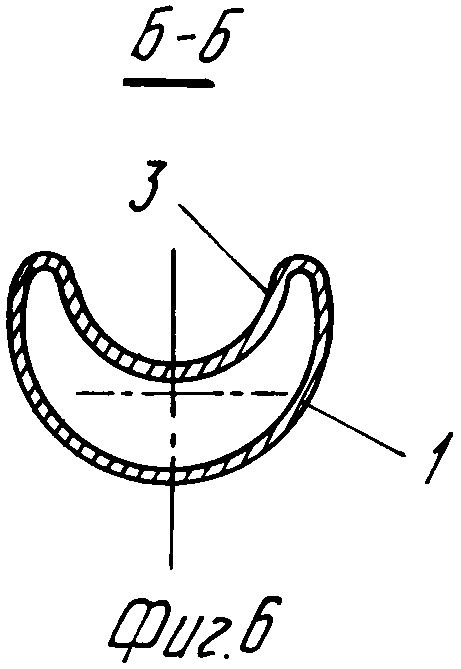

На фиг.1 изображен изготавливаемый профиль, поперечное сечение; на фиг.2 схема реализации способа и инструмент в сборе; на фиг.3 профильный выступ волоки; на фиг. 4 разрез А-А на фиг.3; на фиг.5 заготовка с закованным передним концом захваткой и переходным углублением, т.е. подготовленная к заправке в волоку; на фиг.6 разрез Б-Б на фиг.5.

Способ осуществляют следующим образом.

Трубная заготовка 1 с предварительно закованным передним концом 2 захваткой и предварительно выполненным переходным углублением 3 подается на входную сторону волочильного стана и устанавливается в исходное положение перед корпусом 4 волоки 5. Переходное углубление имеет форму неполной (в сравнении с готовым профилем) вогнутости, постепенно уменьшающейся от закованного конца заготовки на длине не меньшей длины деформирующего цилиндра профильного выступа волоки.

При этом стрела вогнутости углубления не должна быть меньше диаметра деформирующего цилиндра профильного выступа волоки. При использовании в качестве заготовки сварной прямошовной трубы сварной шов располагают в зоне, диаметрально противоположной углублению. Во всех случаях заготовка располагается перед волокой углублением вверх, и в это углубление вводится деформирующий цилиндр 6 профильного выступа волоки, имеющего хвостовик 7, который выполняется с деформирующим цилиндром, как правило, зацело. Далее трубная заготовка с установленным в ее углублении профильным выступом волоки подается в волоку до выхода из нее захватки. При этом нож 8, которым снабжен профильный выступ волоки, своим передним направляющим скосом 9 скользит по рабочей поверхности волоки, утапливая деформирующий цилиндр профильного выступа волоки в углубление. Захватное устройство тянущего механизма (на чертежах не показано) зажимает захватку заготовки, включается привод, и заготовка протягивается через волоку. При этом в начальный период профильный выступ волоки подтаскивается вперед до упирания хвостовика 7 упором 10, регулируемым с помощью гаек 11, в корпус волоки. Одновременно нож 8, продолжая скользить направляющим скосом 9 по волоке, заглубляет и окончательно центрирует деформирующий цилиндр 6 профильного выступа волоки, который в дальнейшем формирует внутреннюю поверхность готового профиля 12. Глубокая вогнутость, образуемая профильным выступом волоки на готовом профиле, обусловливает внеочаговую деформацию заготовки на участке 13 в виде частичной вогнутости. В этой частичной вогнутости, по форме аналогичной показанной на фиг. 6, размещается хвостовик 7 профильного выступа волоки. Нож 8 выдерживает размер между краями сворачиваемого волокой 5 профиля, не давая им сомкнуться.

Диаметр исходной заготовки определяется из условия равенства параметров заготовки и готового профиля. Диаметр деформирующего цилиндра профильного выступа волоки равен диаметру углубления в готовом профиле. Высота ножа равна максимальному прогибу вогнутого участка профиля за вычетом диаметра деформирующего цилиндра профильного выступа волоки. Ширина ножа равна ширине щели в готовом профиле. Диаметр калибрующего пояска волоки равен диаметру наружной поверхности готового профиля.

Инструмент для осуществления способа представляет собой совокупность круглой волоки и профильного выступа волоки, выполненного в виде имеющего нож 8 деформирующего цилиндра 6 с горизонтально расположенной осью и расположенного под тупым углом хвостовика 7, имеющего регулируемый упор 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УДЛИНЕННЫХ КУМУЛЯТИВНЫХ ЗАРЯДОВ | 2015 |

|

RU2620695C2 |

| Инструмент для волочения тонкостенных фасонных труб | 1982 |

|

SU1045977A1 |

| Волока для профилирования ребристых труб | 1982 |

|

SU1060267A1 |

| Волока | 1978 |

|

SU667266A1 |

| Самоустанавливающаяся оправка для протягивания труб через волоку | 1975 |

|

SU537726A1 |

| Оправка для волочения труб | 1986 |

|

SU1424903A1 |

| Способ изготовления топливопроводных труб | 1982 |

|

SU1210937A1 |

| Способ бухтового волочения толстостенных топливопроводных труб с внутренним диаметром не более 3 мм | 1983 |

|

SU1183223A1 |

| Способ волочения профильных тонкостенных труб | 1987 |

|

SU1454532A1 |

| Способ бухтового волочения труб | 1975 |

|

SU839642A1 |

Использование: обработка металлов давлением, конкретно при изготовлении фасонных полых профилей из трубной заготовки методом волочения. Сущность изобретения: при волочении фасонного профиля в волоку вводят принудительно профильный выступ, который образует в заготовке углубление, формируя серпообразный профиль, полость которого ограничена стенками заготовки. Инструмент для осуществления способа содержит волоку с профильным выступом в виде имеющего нож деформирующего цилиндра с горизонтально расположенной осью и расположенного под тупым углом хвостовика, имеющего регулируемый упор. 2 с. п. ф-лы, 6 ил.

| Инструмент для волочения тонкостенных фасонных труб | 1982 |

|

SU1045977A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-07-25—Публикация

1993-04-19—Подача