Заявляемое изобретение относится к области атомной энергетики и может быть использовано для переработки радиоактивных отходов низкого и среднего уровней активности, в частности реакторов типа ВВЭР, РБМК и других ядерных энергетических установок.

Известно устройство для переработки радиоактивных и токсичных отходов, содержащих целлюлозу, полимеры, резину, ПВХ, а также негорючие примеси, такие как стекло и металлы, с последующим плавлением образующихся продуктов сгорания до получения монолитного продукта (патент РФ №2107347).

Недостатками известного устройства является низкая производительность системы загрузки, большой объем дымовых газов, недостаточная степень очистки отходящих газов от аэрозолей и радионуклидов, отсутствие автоматического или автоматизированного режима переработки радиоактивных отходов.

Наиболее близким аналогом заявляемого изобретения является установка для переработки радиоактивных отходов, приведенная в описании изобретения к патенту РФ №2320038, содержащая узел загрузки отходов, плазменную шахтную печь с плавителем в подовой части печи и узлом слива шлака, соединенным с боксом для приема шлакового расплава, устройство для подачи воздуха в печь и камеру сжигания пирогаза, испарительный теплообменник для резкого снижения температуры отходящих газов, систему газоочистки, содержащую рукавный фильтр, теплообменное устройство и скруббер, насосы и емкости для реагентов и продуктов переработки, арматуру.

Недостатком указанного технического решения является невозможность внесения изменений и переналадки процесса переработки радиоактивных отходов в зависимости от типа отходов, низкая эффективность переработки радиоактивных отходов и сниженная износостойкость в связи с использованием критически высоких технологических параметров.

Задачей, решаемой заявляемым изобретением, является расширение функциональных возможностей, повышение износостойкости и эффективности работы установки. Технический результат изобретения заключается в обеспечении адаптивного режима работы установки, при котором радиоактивные отходы разного уровня активности перерабатываются в автоматическом или автоматизированном режимах, при одновременном повышении износостойкости установки.

Указанный технический результат достигается тем, что установка для переработки радиоактивных отходов, включающая узел загрузки отходов, плазменную шахтную печь с плавителем в ее подовой части и узлом слива шлака, соединенным с боксом для приема шлакового расплава, устройство для подачи воздуха в печь и камеру сжигания пирогаза, испарительный теплообменник для резкого снижения температуры отходящих газов, систему газоочистки, содержащую рукавный фильтр, теплообменное устройство и скруббер, насосы и емкости для реагентов и продуктов переработки, арматуру, согласно изобретению дополнительно снабжена, по меньшей мере, одним управляющим модулем и электрически соединенными с ним модулем контроля узла слива шлака, модулем контроля состояния внутренней среды, модулем состояния оборудования и, по меньшей мере, одним газоаналитическим модулем, при этом управляющий модуль также электрически связан с электрооборудованием узла загрузки отходов, плазменной шахтной печи, бокса для приема шлакового расплава и электрооборудованием устройства для подачи воздуха в печь и в камеру сжигания пирогаза, а модуль контроля узла слива шлака электрически связан с электрооборудованием узла слива шлака.

Модуль контроля узла слива шлака может включать в себя цифровую видеокамеру, датчик температуры сливаемого шлака, оптические датчики контроля, установленные внутри секций бокса для приема шлакового расплава, и элементы световой сигнализации, содержащие световые колонны и аварийную кнопку.

Модуль контроля состояния внутренней среды может включать в себя, по меньшей мере, по одному датчику температуры, давления, разряжения и расхода.

Преимущественно модуль состояния оборудования включает, по меньшей мере, по одному датчику положения арматуры и работы насосов.

Газоаналитический модуль может включать в себя датчики измерения концентрации газов: кислорода, оксида углерода, диоксида углерода, оксида азота, диоксида азота, суммарного содержания оксидов азота, диоксида серы и суммарного содержания углеводородов, при этом газоаналитический модуль может быть установлен с возможностью контроля состава пирогаза в газоходе между плазменной шахтной печью и камерой сжигания, и/или контроля дымового газа в газоходе между камерой сжигания и испарительным теплообменником, и/или на выходе из установки.

Управляющий модуль может быть оборудован средством хранения информации и средством вывода информации в виде дисплея, управляющий модуль выполнен в виде контроллера и/или компьютера, а входы управляющего модуля могут быть электрически соединены с выходами модуля контроля узла слива шлака, модуля контроля состояния внутренней среды, модуля состояния оборудования и, по меньшей мере, одного газоаналитического модуля, а выходы управляющего модуля могут быть электрически соединены со входами электрооборудования узла загрузки отходов, плазменной шахтной печи, бокса для приема шлакового расплава и устройства для подачи воздуха в печь и в камеру сжигания пирогаза.

Узел загрузки отходов может быть снабжен загрузочным бункером и соединенным с ним конвейером, а загрузочный бункер может быть оборудован, по меньшей мере, одним датчиком наличия отходов, и, по меньшей мере, двумя герметичными шиберными затворами, тепловым экраном и загрузочным патрубком.

Плазменная шахтная печь может быть снабжена центробежно-струйными форсунками аварийного орошения, установленными в ее верхней части.

Камера сжигания пирогаза может быть снабжена форкамерой и установленным в крышке форкамеры плазмотроном, а также дополнительным вводом устройства подачи воздуха.

Система газоочистки может быть дополнительно снабжена фильтром-сепаратором и, по крайней мере, одним фильтром тонкой очистки.

Плазменная шахтная печь и камера сжигания могут быть снабжены газоотводящей магистралью, оборудованной клапанами аварийного выброса газа и аварийной системой абсорбционной очистки, а узел слива шлака может содержать сливной блок с центральным отверстием и стопором.

Плазменная шахтная печь может быть выполнена разъемной и снабжена, по крайней мере, одним плазменным генератором мощностью от 80 до 170 кВт, причем плавитель плазменной шахтной печи может быть установлен с возможностью перемещения, а соединение между узлом слива шлака и боксом для приема шлакового расплава также может быть разъемным.

Узел загрузки отходов может быть оснащен форсункой для подачи жидких горючих радиоактивных отходов в плазменную шахтную печь.

Использование, по меньшей мере, одного управляющего модуля позволяет автоматизировать процесс переработки радиоактивных отходов.

Использование газоаналитического модуля позволяет подбирать оптимальные параметры работы устройства.

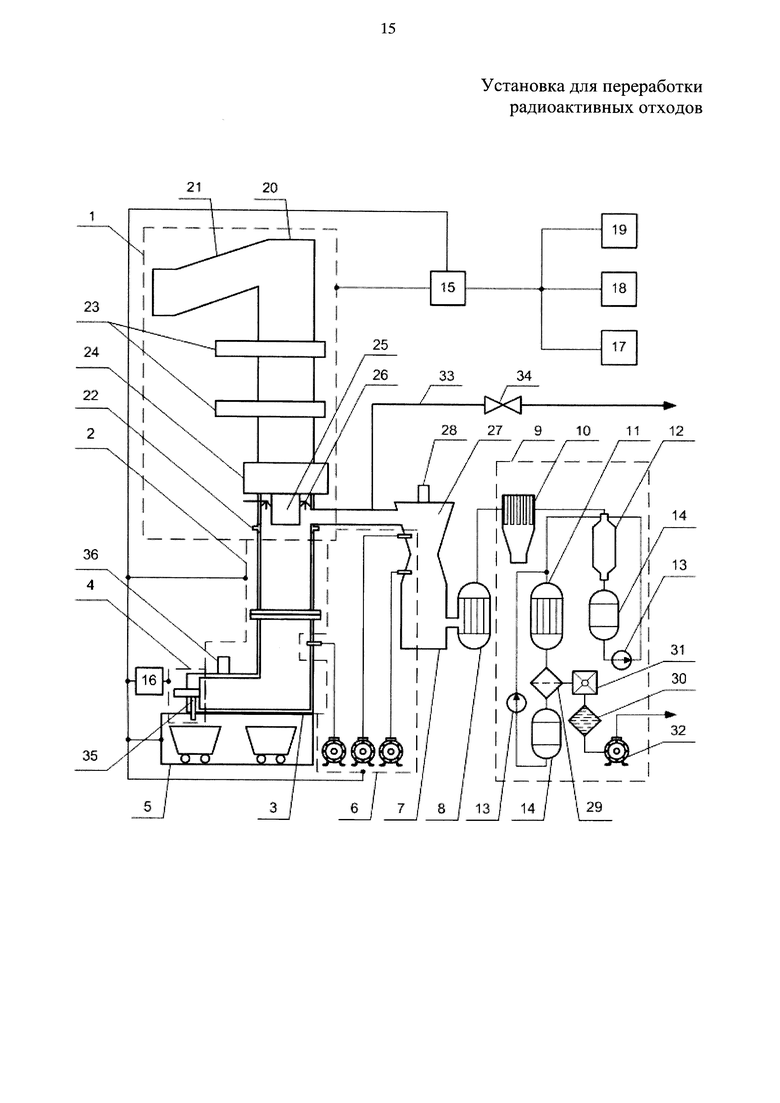

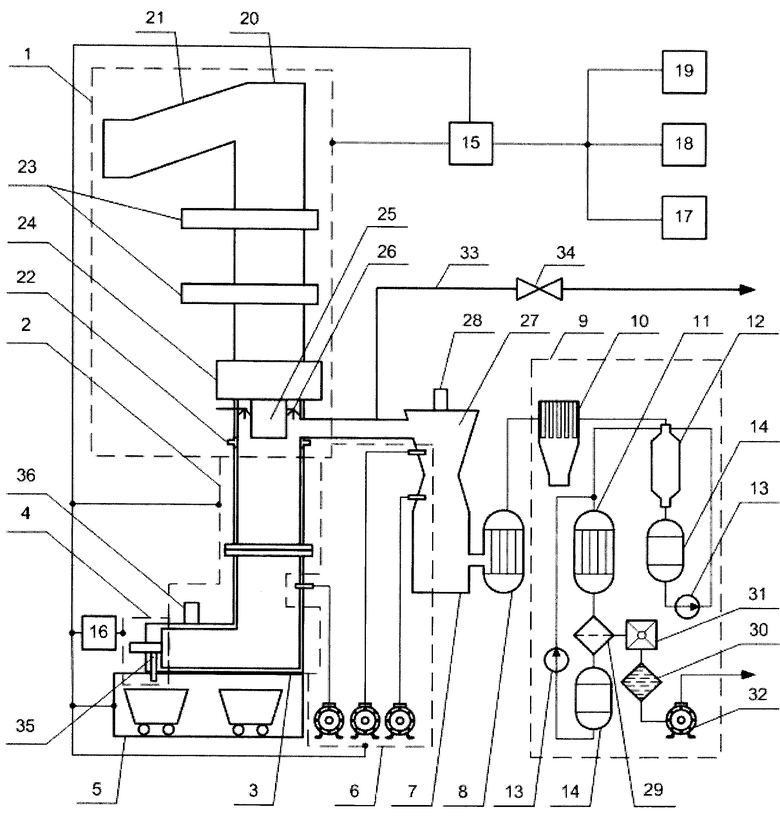

На чертеже представлена общая схема установки для переработки радиоактивных отходов.

Установка для переработки радиоактивных отходов включает узел 1 загрузки отходов, плазменную шахтную печь 2 с плавителем 3 в ее подовой части и узлом 4 слива шлака, соединенным с боксом 5 для приема шлакового расплава, устройство 6 для подачи воздуха в печь 2 и камеру 7 сжигания пирогаза, испарительный теплообменник 8 для резкого снижения температуры отходящих газов, систему 9 газоочистки и арматуру (на чертеже не показана). Система 9 газоочистки содержит рукавный фильтр 10, теплообменное устройство 11 и скруббер 12, насосы 13 и емкости 14 для реагентов и продуктов переработки. Установка для переработки радиоактивных отходов также включает управляющий модуль 15 и электрически соединенные с ним модуль 16 контроля узла 4 слива шлака, модуль 17 контроля состояния внутренней среды, модуль 18 состояния оборудования и газоаналитический модуль 19. При этом управляющий модуль 15 электрически связан с электрооборудованием узла 1 загрузки отходов, плазменной шахтной печи 2, бокса 5 для приема шлакового расплава, и электрооборудованием устройства 6 для подачи воздуха в печь 2 и в камеру 7 сжигания пирогаза. Модуль 16 контроля узла 4 слива шлака электрически связан с электрооборудованием узла 4 слива шлака и может включать в себя цифровую видеокамеру, датчик температуры сливаемого шлака, оптические датчики контроля (на чертеже не показаны), установленные внутри секций бокса 5 для приема шлакового расплава, элементы световой сигнализации, включающие световые колонны и аварийную кнопку.

Модуль 17 контроля состояния внутренней среды включает в себя, по меньшей мере, по одному датчику температуры, давления, разряжения и расхода (на чертеже не показаны).

Модуль 18 состояния оборудования включает в себя, по меньшей мере, по одному датчику положения арматуры и работы насосов (на чертеже не показаны).

Газоаналитический модуль 19 содержит датчики измерения концентрации газов: концентрации кислорода, оксида углерода, диоксида углерода, оксида азота, диоксида азота, суммарного содержания оксидов азота, диоксида серы и суммарного содержания углеводородов (на чертеже не показаны). При этом датчики измерения концентрации газов газоаналитического модуля 19 могут быть установлены с возможностью контроля состава пирогаза в газоходе между плазменной шахтной печью 2 и камерой 7 сжигания, и/или контроля дымового газа в газоходе между камерой 7 сжигания и испарительным теплообменником 8, и/или на выходе из установки для переработки радиоактивных отходов.

Управляющий модуль 15 оборудован средством хранения информации и средством вывода информации в виде дисплея, а в качестве управляющего модуля 15 используют контроллер и/или компьютер. Входы управляющего модуля 15 электрически соединены с выходами модуля 16 контроля узла 4 слива шлака, модуля 17 контроля состояния внутренней среды, модуля 18 состояния оборудования и газоаналитического модуля 19, а выходы управляющего модуля 15 электрически соединены со входами электрооборудования узла 1 загрузки отходов, плазменной шахтной печи 2, бокса 5 для приема шлакового расплава и устройством 6 для подачи воздуха в печь 2 и в камеру 7 сжигания пирогаза.

Узел 1 загрузки отходов снабжен загрузочным бункером 20 и соединенным с ним конвейером 21, причем загрузочный бункер 20 оборудован, по меньшей мере, одним датчиком 22 наличия отходов, и, по меньшей мере, двумя герметичными шиберными затворами 23, тепловым экраном 24 и загрузочным патрубком 25. Плазменная шахтная печь 2 снабжена центробежно-струйными форсунками 26 аварийного орошения, установленными в ее верхней части.

Камера 7 сжигания пирогаза снабжена форкамерой 27 и установленным в крышке форкамеры 27 плазмотроном 28.

Для осуществления наиболее эффективного сжигания камера 7 сжигания пирогаза может быть дополнительно снабжена вводом устройства 6 подачи воздуха. В этом случае ввод от устройства 6 подачи воздуха может быть выполнен на уровне подачи пирогаза в форкамеру 27, а дополнительный ввод устройства 6 подачи воздуха - установлен в верхней части основного объема камеры 7 сжигания пирогаза. Ввод подачи воздуха устройства 6 для подачи воздуха в плазменную шахтную печь 2 размещен в ее нижней части.

Система 9 газоочистки может быть дополнительно снабжена фильтром-сепаратором 29 и, по крайней мере, одним фильтром тонкой очистки 30, а также газовыми смесителями 31 и вытяжными вентиляторами 32.

Плазменная шахтная печь 2 и камера 7 сжигания пирогаза снабжены газоотводящей магистралью 33, оборудованной клапанами 34 аварийного выброса газа и аварийной системы абсорбционной очистки.

Узел 4 слива шлака содержит сливной блок 35 с центральным отверстием и стопором.

Плазменная шахтная печь 2 выполнена разъемной и снабжена, по крайней мере, одним плазменным генератором 36 мощностью от 80 до 170 кВт, причем плавитель 3 плазменной шахтной печи 2 установлен с возможностью перемещения и может быть размещен, например, на подвижной тележке. Кроме того, соединение между узлом 4 слива шлака и боксом 5 для приема шлакового расплава также выполнено разъемным.

Узел 1 загрузки отходов может быть оснащен форсункой для подачи жидких горючих радиоактивных отходов в плазменную шахтную печь 2.

Устройство 6 для подачи воздуха в печь 2 и камеру 7 сжигания пирогаза содержит дутьевые вентиляторы.

Работа установки осуществляется следующим образом. Упакованные в крафт-мешки твердые радиоактивные отходы направляются в узел 1 загрузки отходов, где последовательно укладываются рабочим персоналом на конвейер 21 с последующей подачей в загрузочный бункер 20. Путем подачи команд управляющего модуля 15 узлу 1 загрузки отходов осуществляется порционная подача упакованных радиоактивных отходов в плазменную шахтную печь 2. Плазменная шахтная печь 2 обеспечивает прохождение всех стадий конверсии радиоактивных отходов (сушка, пиролиз, окисление коксового остатка и расплавление шлака) с получением в качестве продуктов переработки шлакового расплава и пиролизного газа.

Контроль за температурой всех стадий конверсии радиоактивных отходов осуществляется при помощи управляющего модуля 15. Дутьевой воздух подается через вводы устройства 6 для подачи воздуха в печь 2 и камеру 7 сжигания пирогаза, причем направление потока дутьевого воздуха может регулироваться с помощью заслонок. Шлаковый расплав накапливается в плавителе 3. Нагрев плавителя 3 обеспечивают, как минимум, одним плазменным генератором 36 мощностью от 80 до 170 кВт. Из плавителя 3 шлаковый расплав через узел 4 слива шлака сливается в герметичный бокс 5 для приема шлакового расплава. Работа узла 4 слива шлака управляется модулем 16 контроля узла 4 слива шлака, который, в свою очередь, контролируется управляющим модулем 15. Далее осуществляется сбор расплавленного шлака в металлические контейнеры с последующей их выдержкой и охлаждением. Контейнеры, заполненные шлаком, извлекаются из бокса 5 для приема шлакового расплава и загружаются манипулятором в невозвратный защитный контейнер, управление и контроль оборудования узла 4 слива шлака осуществляется также при помощи управляющего модуля 15.

Пирогаз, образующийся в шахтной печи 2, поступает в камеру 7 сжигания пирогаза. Источником нагрева в камере 7 сжигания пирогаза служит плазмотрон 28. В период пуска дополнительно к плазмотрону 28 используются две топливные форсунки (на чертеже не указаны), которые ускоряют разогрев камеры 7 сжигания пирогаза и подавляют оксиды азота, образующиеся при работе, как минимум, одного плазмотрона 28. Работа топливных форсунок обеспечивается системами подачи дизельного топлива и подачи сжатого воздуха.

В форкамеру 27 через верхнюю и нижнюю часть камеры 7 сжигания пирогаза подается дутьевой воздух через вводы устройства 6 для подачи воздуха. Дымовые газы, нагретые в камере 7 сжигания пирогаза до температуры плюс 1200-1350°С, поступают в испарительный теплообменник 8, в котором происходит резкое снижение температуры дымовых газов до плюс 200-250°С. Охлаждение происходит за счет полного испарения распыляемой пневматическими форсунками воды, расположенными в верхней части испарительного теплообменника 8. После испарительного теплообменника 8 отходящие газы поступают в рукавный фильтр 10, где улавливается основная доля твердых аэрозольных (пылевых) частиц. Очищенные в рукавном фильтре 10 отходящие газы направляются в скруббер 12, в котором происходит интенсивное орошение нисходящего газового потока четырехпроцентным щелочным раствором.

В скруббере 12 отходящие газы охлаждаются до температуры плюс (50±5)°С и дополнительно очищаются от кислых газов и аэрозолей. Отходящие газы после скруббера 12 охлаждаются до плюс 25-35°С в трубном пространстве теплообменного устройства 11. Разделение охлажденных отходящих газов и капельной влаги осуществляется в фильтр-сепараторе 29. После подогрева и разбавления в газовых смесителях 31 горячим воздухом отходящие газы проходят очистку на фильтрах тонкой очистки 30 и далее вытяжными вентиляторами 32 направляются в вентиляционную трубу.

Контроль за состоянием внутренней среды, в частности определение концентрации и идентификация газов, образующихся в процессе переработки отходов, осуществляется газоаналитическими модулями 19. Газоаналитические модули 19 являются стационарными системами непрерывного действия и предназначены для измерения концентрации O2 (кислорода), СО (оксида углерода), СО2 (диоксида углерода), NO (оксида азота), NO2 (диоксида азота), NOx (суммы оксидов азота), SO2 (диоксида серы) и СН (суммы углеводородов). Метод измерения по измерительным каналам СО, CO2, СН4 и SO2 - инфракрасный абсорбционный, по измерительным каналам NO, NO2 и NOx - хемилюминесцентный, по измерительному каналу СН - пламенноионизационный. Способ отбора пробы - принудительный, с помощью собственного побудителя расхода. Система отбора пробы обеспечивает очистку пробы от механических примесей, удаление паров воды для каналов измерения СО, CO2, SO2, СН4 и O2, подачу пробы в канал измерения без конденсации паров воды и подачу пробы в канал измерения СН при температуре (190±10)°С.

Управление и контроль оборудования осуществляется при помощи управляющего модуля 15, соединенного с модулем 17 контроля состояния внутренней среды, в свою очередь электрически соединенного с датчиками контроля внутренней среды (на чертеже не показаны). Информация о состоянии внутренней среды отображается на экране модуля 17 контроля состояния внутренней среды.

Работа модуля 18 состояния оборудования зависит от информации, передаваемой модулем 17 контроля состояния внутренней среды в управляющий модуль 15, где согласно заложенным в управляющий модуль 15 алгоритмам формируются соответствующие управляющие электрические сигналы, которые направляются в модуль 18 состояния оборудования. Далее модуль 18 состояния оборудования согласно заложенным алгоритмам формирует соответствующий управляющий электрический сигнал, направленный на управление соответствующим оборудованием. При достижении необходимых параметров внутренней среды датчиками контроля внутренней среды фиксируется информация о достижении необходимых параметров внутренней среды, которая поступает в модуль 17 контроля состояния внутренней среды. После этого модуль 17 контроля состояния внутренней среды фиксирует информацию о достижении необходимых параметров внутренней среды и передает в управляющий модуль 15 соответствующий сигнал о достижении необходимых параметров внутренней среды. Далее управляющий модуль 15, получив такой сигнал, подает команду на модуль 18 состояния оборудования о прекращении воздействия на оборудование.

Использование предлагаемого изобретения позволяет обеспечить адаптивный режим работы установки для переработки радиоактивных отходов и повысить износостойкость и эффективность работы установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2005 |

|

RU2320038C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ И ЖИДКИХ ОТХОДОВ ПРОИЗВОДСТВА И ПОТРЕБЛЕНИЯ В ТЕРМИЧЕСКОЙ ПЛАЗМЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2575719C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2011 |

|

RU2486616C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 1996 |

|

RU2107347C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

| КОМПЛЕКСНАЯ РАЙОННАЯ ТЕПЛОВАЯ СТАНЦИЯ ДЛЯ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502018C1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

SU1788831A1 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2406032C2 |

Изобретение относится к атомной энергетике. Установка для переработки радиоактивных отходов включает узел загрузки отходов, плазменную шахтную печь, устройство для подачи воздуха в печь и камеру сжигания пирогаза, испарительный теплообменник, систему газоочистки, содержащую рукавный фильтр, теплообменное устройство и скруббер, насосы и емкости для реагентов и продуктов переработки, арматуру. Установка снабжена по меньшей мере одним управляющим модулем и электрически соединенными с ним модулем контроля узла слива шлака, модулем контроля состояния внутренней среды, модулем состояния оборудования и по меньшей мере одним газоаналитическим модулем, плазменной шахтной печи, бокса для приема шлакового расплава и электрооборудованием устройства для подачи воздуха в печь и в камеру сжигания пирогаза. Управляющий модуль электрически связан с электрооборудованием узла загрузки отходов. Модуль контроля узла слива шлака электрически связан с электрооборудованием узла слива шлака. Изобретение позволяет обеспечить адаптивный режим работы установки, при котором радиоактивные отходы разного уровня активности перерабатываются в автоматическом режиме. 15 з.п. ф-лы, 1 ил.

1. Установка для переработки радиоактивных отходов, включающая узел загрузки отходов, плазменную шахтную печь с плавителем в подовой части печи и узлом слива шлака, соединенным с боксом для приема шлакового расплава, устройство для подачи воздуха в печь и камеру сжигания пирогаза, испарительный теплообменник для резкого снижения температуры отходящих газов, систему газоочистки, содержащую рукавный фильтр, теплообменное устройство и скруббер, насосы и емкости для реагентов и продуктов переработки, арматуру, отличающаяся тем, что она снабжена по меньшей мере одним управляющим модулем и электрически соединенными с ним модулем контроля узла слива шлака, модулем контроля состояния внутренней среды, модулем состояния оборудования и по меньшей мере одним газоаналитическим модулем, при этом управляющий модуль также электрически связан с электрооборудованием узла загрузки отходов, плазменной шахтной печи, бокса для приема шлакового расплава и электрооборудованием устройства для подачи воздуха в печь и в камеру сжигания пирогаза, а модуль контроля узла слива шлака электрически связан с электрооборудованием узла слива шлака.

2. Установка для переработки радиоактивных отходов по п. 1, отличающаяся тем, что модуль контроля узла слива шлака включает в себя цифровую видеокамеру, датчик температуры сливаемого шлака, оптические датчики контроля, установленные внутри секций бокса для приема шлакового расплава, и элементы световой сигнализации, включающие световые колонны и аварийную кнопку.

3. Установка для переработки радиоактивных отходов по п. 1, отличающаяся тем, что модуль контроля состояния внутренней среды включает в себя по меньшей мере по одному датчику температуры, давления, разрежения и расхода.

4. Установка для переработки радиоактивных отходов по п. 1, отличающаяся тем, что модуль состояния оборудования включает в себя по меньшей мере по одному датчику положения арматуры и работы насосов.

5. Установка для переработки радиоактивных отходов по п. 1, отличающаяся тем, что газоаналитический модуль включает в себя датчики измерения концентрации газов: кислорода, оксида углерода, диоксида углерода, оксида азота, диоксида азота, суммарного содержания оксидов азота, диоксида серы и суммарного содержания углеводородов, при этом газоаналитический модуль установлен с возможностью контроля состава пирогаза в газоходе между плазменной шахтной печью и камерой сжигания, и/или контроля дымового газа в газоходе между камерой сжигания и испарительным теплообменником, и/или на выходе из установки.

6. Установка для переработки радиоактивных отходов по п. 1, отличающаяся тем, что управляющий модуль оборудован средством хранения информации и средством вывода информации в виде дисплея, а управляющий модуль выполнен в виде контроллера и/или компьютера.

7. Установка для переработки радиоактивных отходов по п. 1, отличающаяся тем, что входы управляющего модуля электрически соединены с выходами модуля контроля узла слива шлака, модуля контроля состояния внутренней среды, модуля состояния оборудования и по меньшей мере одного газоаналитического модуля, а выходы управляющего модуля электрически соединены с входами электрооборудования узла загрузки отходов, плазменной шахтной печи, бокса для приема шлакового расплава и устройства для подачи воздуха в печь и в камеру сжигания пирогаза.

8. Установка для переработки радиоактивных отходов по п. 1, отличающаяся тем, что узел загрузки отходов снабжен загрузочным бункером и соединенным с ним конвейером.

9. Установка для переработки радиоактивных отходов по п. 8, отличающаяся тем, что загрузочный бункер оборудован по меньшей мере одним датчиком наличия отходов и по меньшей мере двумя герметичными шиберными затворами, тепловым экраном и загрузочным патрубком.

10. Установка для переработки радиоактивных отходов по п. 1, отличающаяся тем, что плазменная шахтная печь снабжена центробежно-струйными форсунками аварийного орошения, установленными в ее верхней части.

11. Установка для переработки радиоактивных отходов по п. 1, отличающаяся тем, что камера сжигания пирогаза снабжена форкамерой и установленным в крышке форкамеры плазмотроном, дополнительным вводом устройства подачи воздуха.

12. Установка для переработки радиоактивных отходов по п. 1, отличающаяся тем, что система газоочистки дополнительно снабжена фильтром-сепаратором и по крайней мере одним фильтром тонкой очистки.

13. Установка для переработки радиоактивных отходов по п. 1, отличающаяся тем, что плазменная шахтная печь и камера сжигания снабжены газоотводящей магистралью, оборудованной клапанами аварийного выброса газа и аварийной системой абсорбционной очистки.

14. Установка для переработки радиоактивных отходов по п. 1, отличающаяся тем, что узел слива шлака содержит сливной блок с центральным отверстием и стопором.

15. Установка для переработки радиоактивных отходов по п. 1, отличающаяся тем, что плазменная шахтная печь выполнена разъемной и снабжена по крайней мере одним плазменным генератором мощностью от 80 до 170 кВт, причем плавитель плазменной шахтной печи установлен с возможностью перемещения, а соединение между узлом слива шлака и боксом для приема шлакового расплава выполнено разъемным.

16. Установка для переработки радиоактивных отходов по п. 1, отличающаяся тем, что узел загрузки отходов оснащен форсункой для подачи жидких горючих радиоактивных отходов в плазменную шахтную печь.

| СПОСОБ И УСТРОЙСТВО СЖАТИЯ СПЕКТРА РЕЧЕВЫХ СИГНАЛОВ | 2006 |

|

RU2320028C1 |

| Цилиндрическая строительная конструкция | 1948 |

|

SU77097A1 |

| Газовая горелка внутреннего смешения для методической печи | 1937 |

|

SU55500A1 |

| JP 2003019434 A, 21.01.2003 | |||

| US 5745861 A1, 28.04.1998. | |||

Авторы

Даты

2018-09-17—Публикация

2017-12-06—Подача