Изобретение относится к применению полибутадиена, содержащего концевые эпоксигруппы, в качестве поглотителя кислорода, в частности, в качестве составляющей в композиционных материалах для применений в упаковке.

Композиционные материалы представляют собой упаковочные материалы, включающие по меньшей мере два различных материала, связанных друг с другом по всей площади и не поддающихся механическому разделению. Они представляют собой подгруппу многослойных слоистых материалов и, таким образом, слоистых материалов в целом. Упаковку, полученную из них, называют упаковкой из композиционного материала или композитной упаковкой.

Картонная упаковка для напитков представляет собой типичную композитную упаковку. Она включает картон и полиэтиленовую пластмассу, а для продуктов с длительным сроком хранения, таких как соки, она также может содержать слой алюминия. Оберточный материал для масла (алюминий/бумага), картонные коробки с покрытием из пластмассы для пищевых продуктов глубокой заморозки и пакет для сухих суповых концентратов (алюминий/пластмасса) представляют собой другие широко используемые типы упаковки, изготовленные из композиционных материалов.

Ограничение контакта между кислородом и чувствительными к кислороду продуктами обеспечивает сохранение и улучшение качества большинства продуктов, а также показателей срока годности при хранении таковых. Например, ограничение контакта между кислородом и чувствительными к кислороду продуктами питания в системе упаковки может обеспечивать сохранение качества продукта питания и замедление порчи. Данный тип упаковки также обеспечивает увеличение периода времени, в течение которого продукт может храниться на складе, таким образом, снижая расходы, понесенные в результате выброса отходов и восполнения запасов.

В отрасли производства пищевых продуктов и напитков были разработаны некоторые методики, предусматривающие ограничение контакта с кислородом. Традиционные методики включают таковые, при которых применяют некоторые средства, которые отличаются от упаковываемого предмета и от упаковочного материала, для поглощения кислорода в пространстве внутри упаковки (примером является применение небольших пакетов из поглощающего кислород материала), таковые, с помощью которых создают пространства со сниженным содержанием кислорода внутри упаковки (примерами является упаковывание в модифицированной газовой среде и упаковывание под вакуумом), и таковые, которые обеспечивают предотвращение доступа кислорода в пространство упаковки (примерами являются барьерные пленки). Более того, очень часто применяются комбинации указанных методик. В случае барьерных пленок должно быть предусмотрено различие между пленками, включающими непроницаемый для кислорода материал (свойство пассивного барьера), и пленками, содержащими материал, который связывает кислород химически или физически (свойства активного барьера). Часто применяют системы комбинированного действия в качестве активного и пассивного барьера с одно- и многослойными структурами.

Например, поглощающие кислород материалы были включены непосредственно в структуру упаковки. Данная методика (называемая далее в данном документе “активным кислородным барьером”) может обеспечить равномерный поглощающий эффект по всей упаковке, а также средства улавливания и захватывания кислорода, который проходит через стенки упаковки. Активные кислородные барьеры были образованы посредством включения порошков неорганических веществ и/или солей как часть упаковки и описываются, например, в US 5153038, US 5116660, US 5143769 или US 5089323. Однако включение порошков и/или солей данного типа может ухудшать прозрачность и механические свойства упаковочного материала, а также может осложнить обработку, в частности, когда необходимы тонкие пленки. Более того, такие соединения и их продукты окисления могут поглощаться пищевым продуктом в контейнере, и при этом в продукте питания это может привести к несоблюдению государственных стандартов для потребления человеком.

Поглощающие кислород композиции, содержащие катализаторы на основе переходных металлов и этиленненасыщенные углеводородные полимеры, раскрыты в US 5399289. Полимеры, описанные в этом документе, являются аморфными, и, следовательно, могут возникнуть сложности при смешивании и обработке с пленкообразующими полукристаллическими полимерами, которые традиционно применяют для достижения гибкости в упаковочных материалах.

В WO 1998012244 A1 для применения в качестве материалов для удаления кислорода описывают полученные поликонденсацией сополимеры, в основном состоящие из сегментов сложного полиэфира и сегментов полиолефина на основе 1,3-бутадиена. Однако включение поглощающих кислород сегментов полибутадиена в данном случае ограничено матрицей PET и не может распространяться на другие полимерные матрицы.

Полимерный материал для применения в поглощающей кислород композиции в идеальном случае должен проявлять хорошие технологические свойства, быть пригодным для непосредственного формования в готовые к применению упаковочные материалы или обладать высокой совместимостью с полимерами, которые обычно применяют для получения упаковочных материалов. В подходящих материалах, более того, не должны образовываться какие-либо побочные продукты, которые ухудшают цвет, вкус или запах упакованного продукта. Следовательно, миграция мономеров или олигомеров из одно- или многослойной пленки во внутреннюю часть упаковочного контейнера должна быть устранена, насколько это возможно. Упаковочный материал, сформованный из композиции данного типа, в идеальном случае способен сохранять свои физические свойства после поглощения соответствующего количества кислорода.

Вышеуказанная сложная техническая проблема решается с помощью настоящего изобретения. Соответственно, во-первых, настоящее изобретение предусматривает применение полидиена, содержащего концевые эпоксигруппы, в качестве поглотителя кислорода.

Применение полидиена, содержащего концевые эпоксигруппы, в качестве поглотителя кислорода имеет преимущество в соответствии с настоящим изобретением, заключающееся в достижении достаточно высокой активности в качестве поглотителя кислорода в сочетании с низкой токсичностью полидиенов, поскольку отсутствует возможность высвобождения и миграции любых мономеров или олигомеров. Особенно это относится к случаям, когда, предпочтительно, в силу реакционно-способной эпокси-модификации все олигомеры подвергаются включению в полимерную матрицу. Более того, указанные полидиены проявляют хорошую совместимость с другими компонентами композиций для покрытий. Низкая вязкость и температура стеклования подходящих полидиенов могут обеспечить хорошую пригодность для обработки, и, более того, возможность реакционно-способного включения в многослойные системы.

Концевые эпоксигруппы обеспечивают универсальное реакционно-способное включение в различные полимерные матрицы, применяемые в качестве кислородного барьера для получения упаковки. Определенные матричные полимеры, которые могут быть указаны, обеспечивающие реакционно-способное включение посредством эпоксигрупп полидиена, представляют собой сополимеры этилена/винилового спирта (EVOH), полиэтилентерефталат (PET), полиамиды и полилактиды.

Напротив, если применяют полидиен, содержащий гидроксигруппы, единственной возможностью является его реакционно-способное включение в PET матрицу (см. WO 1998012244 A1).

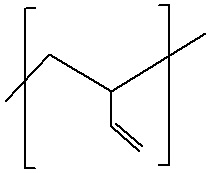

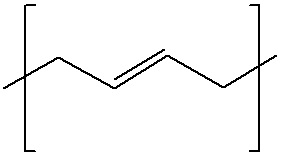

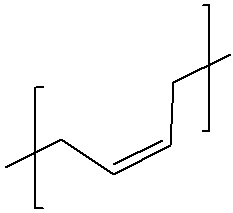

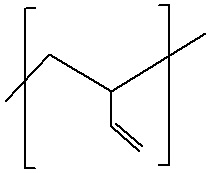

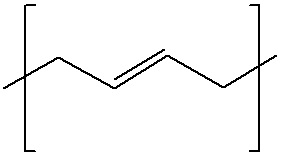

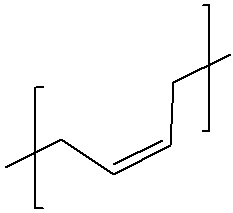

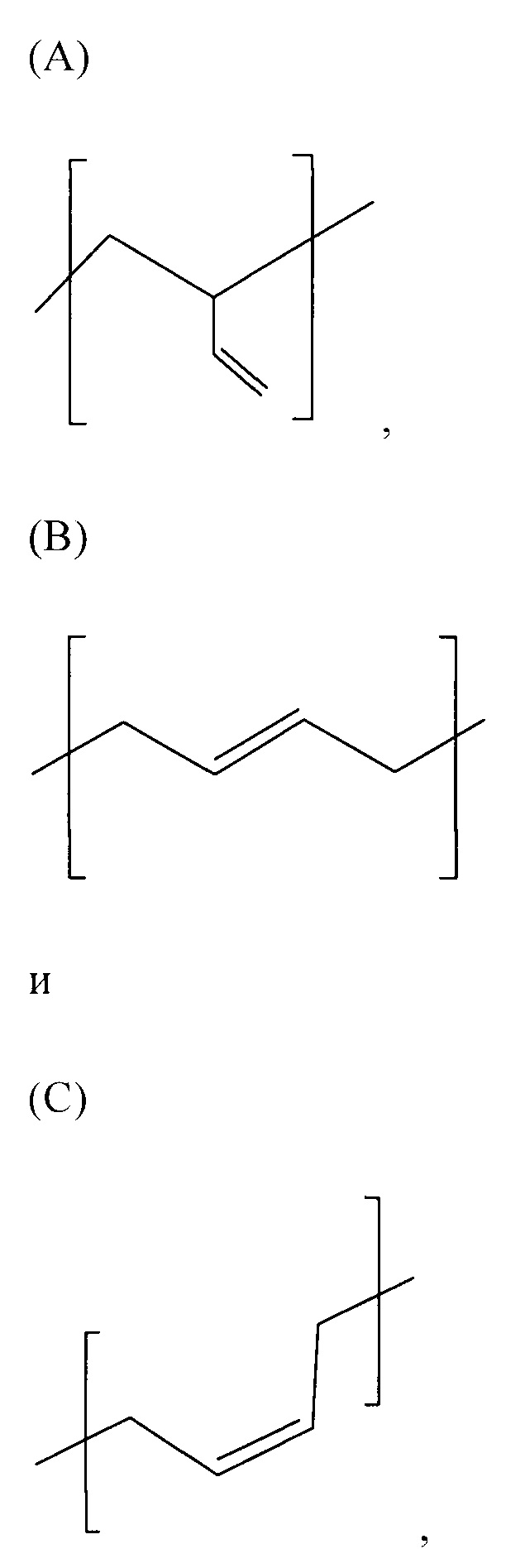

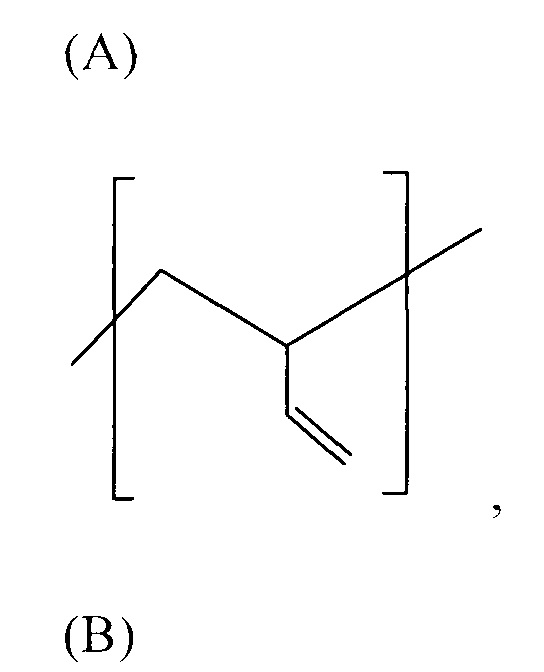

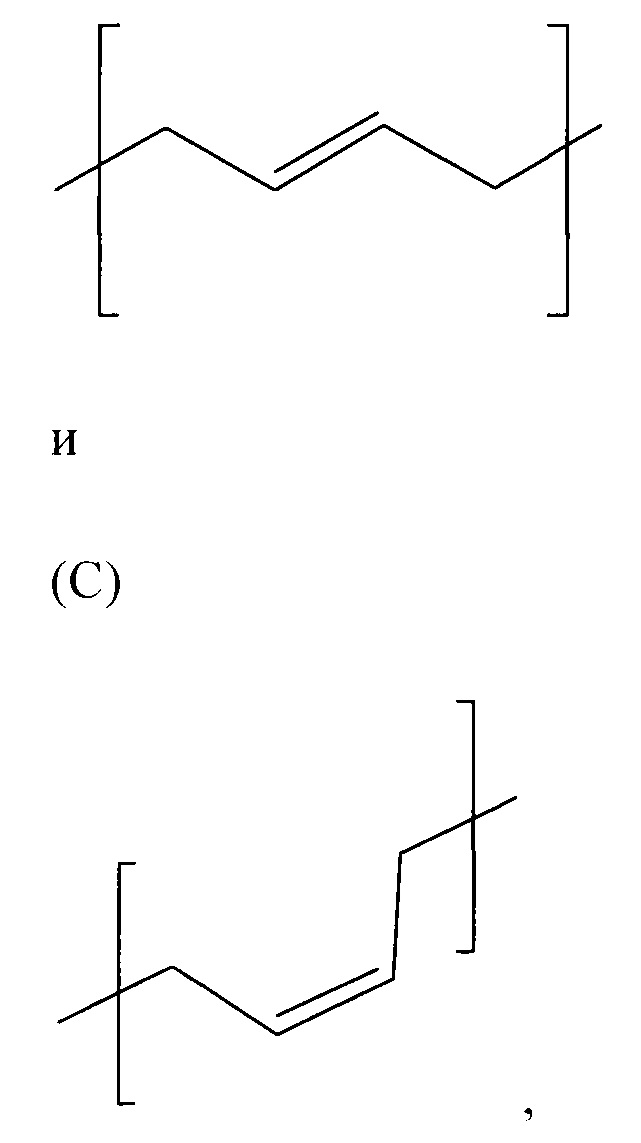

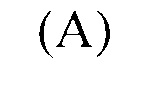

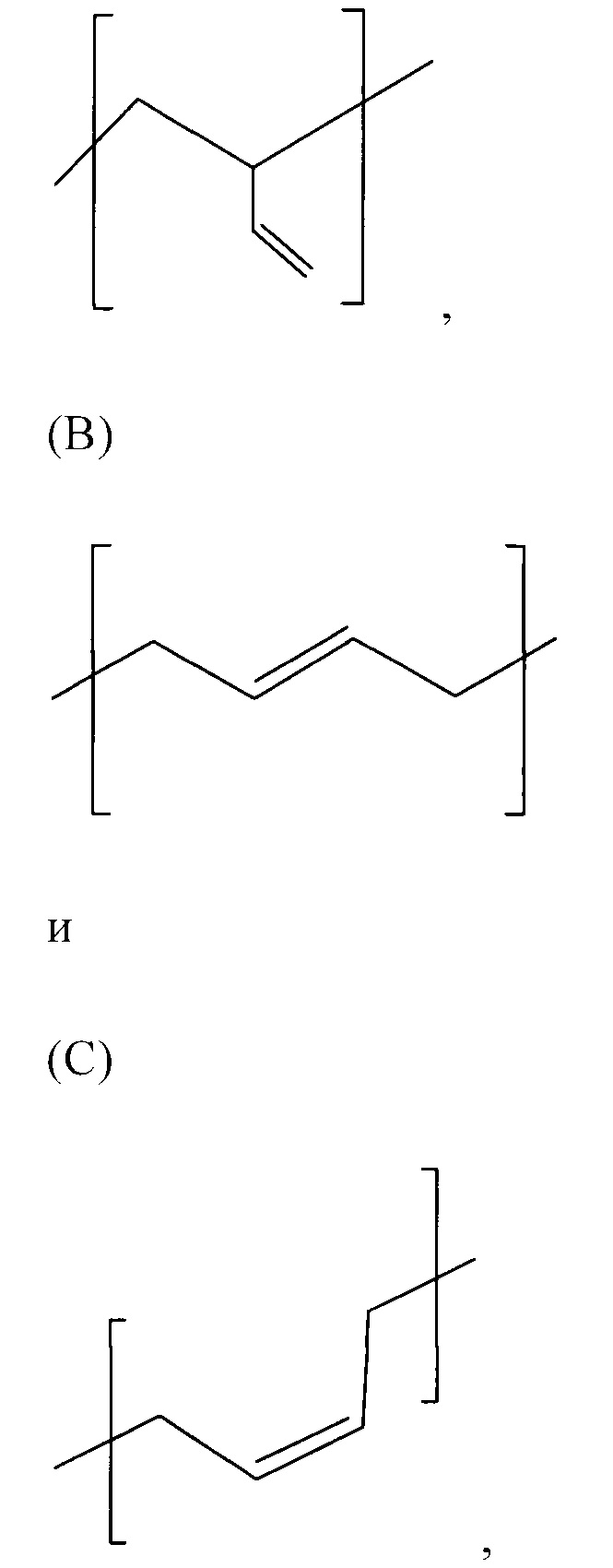

Полидиен, применяемый в соответствии с настоящим изобретением, предпочтительно представляет собой полибутадиен, содержащий концевые эпоксигруппы, где полибутадиен содержит мономерные звенья, полученные из 1,3-бутадиена,

(A)

,

,

(B)

и

(C)

,

,

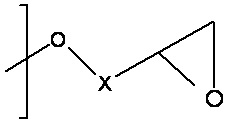

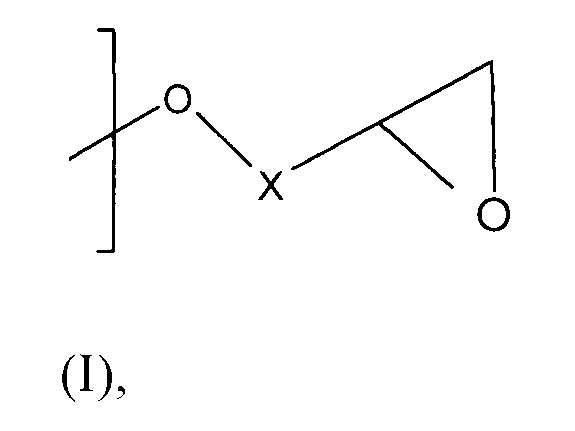

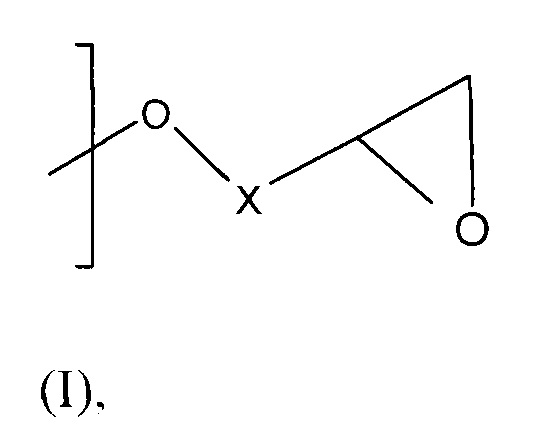

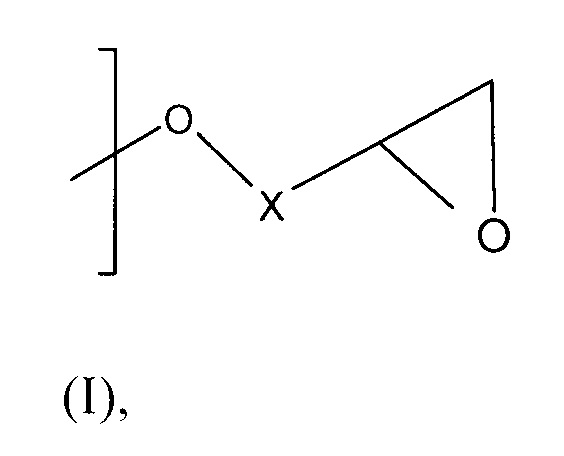

где доля A от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 10 до 60 мол. процентов, и где сумма долей B и C от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 40 до 90 мол. процентов, где эпоксигруппы имеют формулу (I),

(I),

и X представляет собой линейную или разветвленную алкиленовую группу, предпочтительно линейную алкиленовую группу формулы -(CH2)x–, где x составляет от 1 до 4, более предпочтительно 1.

Вышеуказанный предпочтительный полибутадиен, содержащий эпоксигруппы, получают посредством свободнорадикальной полимеризации 1,3-бутадиена, и при этом полученный из него, полибутадиен, содержащий эпоксигруппы, в каждом случае содержит мономерные звенья A), B) и C), полученные из 1,3-бутадиена, присутствующие в полибутадиене, где квадратная скобка на изображении формулы, выбранном в данной заявке для мономерных звеньев A), B) и C), полученных из 1,3-бутадиена, присутствующих в полибутадиене, указывает на то, что связь при соответствующей квадратной скобке не заканчивается, например, метильной группой, и что вместо этого соответствующее мономерное звено связано посредством данной связи с другим мономерным звеном или другой функциональной группой, в частности, гидроксигруппой или эпоксигруппой. Группировка в данном случае может содержать мономерные звенья A), B) и C) в любой необходимой последовательности в полимере. Произвольная группировка является предпочтительной.

В одном предпочтительном варианте осуществления доля A, B и C от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, в каждом случае независимо друг от друга составляет по меньшей мере 10 мол. процентов.

Особенно предпочтительно, чтобы доля A от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляла от 15 до 30 мол. процентов, доля B от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляла от 50 до 70 мол. процентов, и доля C от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляла от 15 до 30 мол. процентов.

В одном предпочтительном варианте осуществления также могут присутствовать другие мономерные звенья в дополнение к мономерным звеньям A), B) и C), полученным из 1,3-бутадиена, присутствующим в полибутадиене, в частности, мономерные звенья, полученные не из 1,3-бутадиена. Однако в наиболее предпочтительном варианте осуществления общее количество мономерных звеньев A), B) и C), полученных из 1,3-бутадиена, присутствующих в полибутадиене, представлено в доле, составляющей по меньшей мере 80 мол. процентов, предпочтительно 90 мол. процентов, более предпочтительно 95 мол. процентов, наиболее предпочтительно 100 мол. процентов от общего количества мономерных звеньев, включающих звенья, полученные из 1,3-бутадиена, и другие звенья, включенные в полимер.

В одном предпочтительном варианте осуществления полибутадиен, применяемый в соответствии с настоящим изобретением, содержащий эпоксигруппы, характеризуется средней функциональностью от 1,5 до 3, предпочтительно от 1,75 до 2,5. Это означает, что молекула полибутадиена, независимо от ее длины, содержит в среднем от 1,5 до 3 эпоксигрупп, предпочтительно от 1,75 до 2,5.

Полибутадиены, применяемые в соответствии с настоящим изобретением, содержащие концевые эпоксигруппы, в частности, получают с помощью способа, включающего следующие стадии:

a) обеспечение наличия полибутадиена, полученного посредством свободнорадикальной полимеризации и содержащего гидроксигруппы,

b) проведение реакции полибутадиена, содержащего гидроксигруппы, со стадии a) с моноэпоксидным соединением в реакционной смеси,

где молярное отношение концевых гидроксигрупп к моноэпоксидному соединению составляет от 10:1 до 1:10, где температура составляет от 0 до 150°C, и где время реакции составляет от 0,5 до 24 часов,

c) добавление гидроксида щелочного металла, гидрокарбоната щелочного металла или карбоната щелочного металла в реакционную смесь со стадии b),

где полибутадиен, содержащий концевые гидроксигруппы, содержит мономерные звенья, полученные из 1,3-бутадиена,

(A)

,

,

(B)

и

(C)

,

,

где доля A от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 10 до 60 мол. процентов, и где сумма долей B и C от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 40 до 90 мол. процентов, где доля A, B и C от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, предпочтительно в каждом случае независимо друг от друга составляет по меньшей мере 10%, где еще более предпочтительно доля A от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 10 до 30 мол. процентов, доля B от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 50 до 70 мол. процентов, и доля C от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 15 до 30 мол. процентов.

Для способа в соответствии с настоящим изобретением необходима стадия a) предоставления полибутадиена, который был получен посредством свободнорадикальной полимеризации и который содержит гидроксигруппы. Полибутадиен данного типа, содержащий гидроксигруппы, например, может быть получен посредством полимеризации 1,3-бутадиена в присутствии пероксида водорода, воды и органического растворителя, как описано в EP 12169794.0. В одном предпочтительном варианте осуществления применяемый в данном документе термин “полибутадиен” означает продукт, полученный посредством полимеризации мономерных звеньев, содержащих в каждом случае по меньшей мере две сопряженные двойные связи, где доля мономерных звеньев, которые относятся к 1,3-бутадиену, в порядке возрастания предпочтения составляет по меньшей мере 80, 85, 90, 95, 98, 99 или 99,9%.

На стадии b) способа в соответствии с настоящим изобретением полибутадиен, содержащий гидроксигруппы, вводят в реакцию с моноэпоксидным соединением в присутствии инертного газа. Моноэпоксидное соединение, в частности, выбирают из группы, включающей эпигалогидрины, предпочтительно эпихлоргидрин, β-метилэпихлоргидрин или эпибромгидрин, и алкиленоксиды, предпочтительно этиленоксид, пропилен-1,2-оксид и бутилен-1,2-оксид. Молярное отношение моноэпоксидного соединения к концевым гидроксигруппам в реакционной смеси на стадии b) предпочтительно составляет от 0,5 до 2:1, предпочтительно от 0,9 до 1,2:1.

Предпочтительным является применение количества от 0,5 до 2 моль эпихлоргидрина на эквивалент связанной с полибутадиеном гидроксигруппы. Особенно предпочтительным является применение количества от 0,9 до 1,2 моля эпихлоргидрина на эквивалент связанной с полибутадиеном гидроксигруппы.

Стадию b) вышеуказанного способа можно осуществлять в присутствии растворителя, где растворитель предпочтительно выбирают из группы, включающей жидкие при комнатной температуре алифатические соединения, ароматические соединения, сложные эфиры и простые эфиры. В одном предпочтительном варианте осуществления растворитель представляет собой жидкое при комнатной температуре алифатическое соединение, например, гексан, гептан, октан, циклогексан, жидкое при комнатной температуре (25°C) ароматическое соединение, например, бензол, толуол, жидкий при комнатной температуре сложный эфир, например, этилацетат, бутилацетат, или жидкий при комнатной температуре простой эфир, например, диэтиловый эфир или диизопропиловый эфир, диоксан или тетрагидрофуран. Природа и количество растворителя зависит от применяемого полибутадиена, содержащего гидроксигруппы, и количества моноэпоксидного соединения. Возможным является применение смешанных растворителей на основе указанных растворителей в любых необходимых количественных соотношениях. Доля от общего количества полибутадиена, содержащего гидроксигруппы, и моноэпоксидного соединения в реакционной смеси в каждом случае может составлять от 5 до 80 процентов по весу.

Более того, возможно осуществлять стадию b) в присутствии по меньшей мере одной соли металла или соли полуметалла, которые содержат по меньшей мере один катион металла или катион полуметалла, предпочтительно выбранные из группы, включающей бор, алюминий, цинк и олово, и по меньшей мере один анион, выбранный из группы, включающей F-, Cl-, BF4-, PF6-, AsF6-, SbF6-, ClO4-, IO4- и NO3-. Применяемое количество катализатора предпочтительно составляет от 0,001 до 0,5 моля соли металла на эквивалент связанной с полибутадиеном гидроксигруппы. Возможным является применение реагирующих веществ и катализатора в качестве начальной загрузки, а затем введение ее в реакцию. Предпочтительно катализатор на основе соли металла применяют с полибутадиеном, содержащим гидроксигруппы, в качестве начальной загрузки и затем добавляют моноэпоксидное соединение, предпочтительно эпигалогидрин.

Более того, предпочтительно осуществление стадии b) в присутствии растворителя и удаление такового из реакционной смеси до, во время или после стадии c), предпочтительно после стадии c).

Кроме того, предпочтительно осуществлять стадию b) в присутствии инертного газа при пониженном или повышенном давлении. В одном предпочтительном варианте осуществления применяемое в данном документе выражение “инертный газ” означает газ или газовую смесь, которые в целом являются инертными. Предпочтительно инертный газ представляет собой азот, благородные газы или их смесь.

Предпочтительно продолжительность стадии b) составляет от 0,5 до 24 часов. Температура на стадии b) составляет от 0 до 150°C, предпочтительно от 0 до 70°C.

В качестве начальной загрузки можно применять либо полибутадиен, содержащий гидроксигруппы, либо моноэпоксидное соединение при инициации реакции на стадии b). В качестве альтернативы, также возможно применение соединений вместе в качестве начальной загрузки. Затем температуру реакционной смеси доводят до температуры реакции посредством нагревания.

В другом варианте осуществления в соответствии с настоящим изобретением избыток моноэпоксидного соединения может быть удален посредством дистилляции после стадии b) и перед стадией c). Предпочтительно избыток моноэпоксидного соединения удаляют посредством дистилляции после стадии b) и предпочтительно добавляют растворитель лишь после указанного удаления избытка моноэпоксидного соединения.

На стадии c) дегидрогалогенирование достигается посредством добавления по меньшей мере одного гидроксида щелочного металла в качестве основания в реакционную смесь со стадии b) с целью образования галогенида щелочного металла. На стадии c) вышеуказанного способа предпочтительным является добавление от 0,7 до 1,4 моля гидроксида щелочного металла, гидрокарбоната щелочного металла или карбоната щелочного металла на каждый моль концевых гидроксигрупп на стадии a). Температура на стадии c) должна составлять от 0 до 80°C.

Полидиены, в частности полибутадиены, полученные с помощью вышеуказанного способа, содержащие концевые эпоксигруппы, являются особенно подходящими для применения в соответствии с настоящим изобретением в качестве поглотителей кислорода.

Применение в соответствии с настоящим изобретением, в частности, охватывает покрытия, содержащие полидиен, содержащий концевые эпоксигруппы.

В настоящем изобретении дополнительно предусматривают композиционные материалы для применений в упаковке, содержащие по меньшей мере полидиен, содержащий концевые эпоксигруппы. В одном предпочтительном варианте осуществления композиционные материалы в соответствии с настоящим изобретением образованы по меньшей мере из двух слоев, предпочтительно изготовлены из материалов, которые отличаются друг от друга.

Композиционные материалы в соответствии с настоящим изобретением можно применять в любых формах упаковки из композиционного материала, известных специалисту в данной области техники, например, в виде слоев гибкой пленки, гибких пакетов, жестких контейнеров или их комбинаций. Типичные гибкие пленки и пакеты включают таковые, применяемые для упаковывания различных пищевых продуктов, и могут быть образованы из одного или множества слоев с образованием цельного упаковочного материала по типу пленки или пакета. Полидиены, применяемые в соответствии с настоящим изобретением, содержащие концевые эпоксигруппы, могут применяться в одном, некоторых или во всех слоях композиционных материалов. Толщина материалов в форме гибких пленок и пакетов обычно находится в диапазоне от 5 до 260 микрометров.

Типичные жесткие или полужесткие контейнеры включают контейнеры, изготовленные из пластмассы, бумаги или картона, например, таковые применяемые для соков и безалкогольных напитков, а также термоформованные лотки или посуду, при этом толщина стенки таковых обычно находится в диапазоне от 100 до 1000 микрометров. Полидиены, применяемые в соответствии с настоящим изобретением, содержащие концевые эпоксигруппы, могут применяться в виде цельного слоя или в виде покрытия формованного изделия, представляющего собой полужесткую или жесткую упаковку.

Несмотря на то, что с точки зрения удобства во время процесса упаковывания и/или эффективного поглощения может быть предпочтительным применение настоящего изобретения в качестве составного элемента стенки упаковки, также возможно применение настоящего изобретения в качестве отдельного компонента указанного изделия, представляющего собой упаковку, например, в подкладке бутылочной пробки, клейкой или неклейкой слоистой вставке, уплотняющего материала, пакета-саше или вставки из волокнистого материала.

В настоящем изобретении аналогичным образом предусматривают упаковку из композиционного материала, содержащего по меньшей мере полидиен, содержащий концевые эпоксигруппы.

Настоящее изобретение может обеспечить преимущества не только изделий, представляющих собой упаковку, которые могут применяться для пищевых продуктов и напитков, но также для упаковки изделий, которые представляют собой другие чувствительные к кислороду продукты. Среди указанных продуктов присутствуют фармацевтические продукты и чувствительные к кислороду медицинские продукты,

продукты или металлы, подверженные коррозии, а также электронные устройства.

Полидиены, применяемые в соответствии с настоящим изобретением, содержащие концевые эпоксигруппы, можно легко обрабатывать посредством традиционных методик. Более того, полученные материалы обладают хорошей пригодностью к обработке и могут эффективно поглощать кислород не только при условиях окружающей среды (от 20°C до 30°C), но также при условиях охлаждения (от менее 20°C до -20°C).

Стенки упаковки из композиционного материала в соответствии с настоящим изобретением содержат один или несколько слоев материалов. Полидиены, применяемые в соответствии с настоящим изобретением, содержащие концевые эпоксигруппы, могут применяться в качестве единственного полимерного материала, из которого образован/образованы один или более слоев пленки (при этом, следовательно, пленка может представлять собой многослойную пленку, которая, например, содержит газонепроницаемый слой, герметизирующий слой, а также другие слои для различных областей применения, известных специалистам в данной области техники), их можно смешивать с другими полимерными средствами для поглощения кислорода (например, поли(октениленом), традиционным полибутадиеном, поли(этилен/винилциклогексеном) или сополимером поли(этилен-метилакрилат/циклогексенилметилакрилат) (EMCM) или можно смешивать с одним или более основных полимеров, которые известны, как пригодные для применения с целью получения пленочных упаковочных материалов, и зачастую могут обеспечить полученной пленке большую гибкость и/или более легкую обработку, а также которые обладают низкой проницаемостью кислорода. В одном предпочтительном варианте осуществления в соответствии с настоящим изобретением полидиен, содержащий эпоксигруппы, вводят в слой, который включает основной полимер, который является непроницаемым для кислорода.

В соответствии с настоящим изобретением аналогичным образом возможно включение кислород-поглощающей функциональности в форме покрытия, содержащего полидиен, содержащий эпоксигруппы, в указанной многослойной структуре. Более того, возможно обеспечение кислород-поглощающей функциональности в клеевом слое и/или печатном декоративном слое, содержащем полидиен, содержащий эпоксигруппы, в многослойной структуре.

Выражение “основной полимер”, причем такие материалы также называют полимерами для разбавления, для целей настоящего изобретения означает любые полимеры, в которые полидиен, содержащий эпоксигруппы, может быть включен в соответствии с настоящим изобретением для применения в качестве составляющей в композиционных материалах, предназначенных для применений в упаковке. Среди подходящих основных полимеров, в частности, таковые выбирают из группы, включающей без ограничения полиэтилены, например, полиэтилен низкой плотности, полиэтилен очень низкой плотности, полиэтилен сверх низкой плотности, полиэтилен высокой плотности и линейный полиэтилен низкой плотности, сложные полиэфиры, например полиэтилентерефталат (PET) или полиэтиленнафтенат (PEN); поливинилхлорид (PVC); поливинилиденхлорид (PVDC); сополимеры полимеров поликапролактона и этилена, например сополимеры этилена/винилацетата (EVA и VAE), сополимеры этилена/алкил(мет)акрилата (EMA), сополимеры этилена/винилового спирта (EVOH), поли(виниловый спирт) (PVOH), сополимеры этилена/(мет)акриловой кислоты, сополимеры этилена/бутилакрилата (EBA), этилена/винилового спирта, этилена/акриловой кислоты (EAA), полилактид, иономеры и полиамиды, например, поликапролактам (найлон-6), метаксилиленадипамид (MXD6), гексаметиленадипамид (найлон-6,6), а также различные амидные сополимеры. Также возможно применение смесей различных основных полимеров. Особенно предпочтительно применение поли(этилен/виниловый спирт) (EVOH), поли(виниловый спирт) (PVOH), полиэтилентерефталата (PET) и полиамидов, например, поликапролактама (найлон-6), метаксилиленадипамида (MXD6), гексаметиленадипамида (найлон-66) и различных амидных сополимеров в качестве полимерной матрицы или в качестве основного полимера.

Полидиены, применяемые в соответствии с настоящим изобретением, с концевыми эпоксигруппами также могут применяться в отдельных компонентах указанной упаковки, например, в покрытиях, пакетах-саше, подкладке бутылочной пробки, вкладках с клеевым или неклеевым слоем, слоях клея, отрывных корешках, прокладках, уплотняющих средствах или вставках из волокнистого материала. Вышеуказанные полимеры для разбавления, как правило, представляют собой полукристаллические материалы. Выбор конкретного полимера(-ов) для разбавления зависит от изделия, подлежащего изготовлению, и конечного применения такового. Специалистам в данной области техники известно, например, что некоторые полимеры придают полученному изделию прозрачность, чистый внешний вид, барьерные свойства, механические свойства и/или текстуру.

В одном варианте осуществления настоящего изобретения полидиен, содержащий концевые эпоксигруппы, может присутствовать в комбинации с другими средствами для поглощения кислорода. В данном случае возможно, чтобы другие средства для поглощения кислорода и полидиен, содержащий концевые эпоксигруппы, присутствовали в том же слое. В качестве альтернативы, также возможно, чтобы другие средства для поглощения кислорода представляли собой составляющие слоя, отличного от слоя, содержащего полидиен, содержащий концевые эпоксигруппы. Подходящие средства для поглощения кислорода уже были указаны, при этом особенно подходящие средства представляют собой поли(октенилены), традиционные полибутадиены, сополимеры поли(этилен/винилциклогексены) и поли(этилен-метилакрилат/циклогексенилметил акрилат) (EMCM).

В вышеуказанные материалы с целью замедления разложения компонентов в ходе осуществления способа компаундирования и пленкообразования можно вводить один или более известных антиоксидантов. Среди подходящих антиоксидантов, например, следует отметить 2,6-ди(трет-бутил)-4-метилфенол (BHT), 2,21-метиленбис(6-трет-бутил-п-крезол), трифенилфосфит, трис(нонилфенил)фосфит, дилаурилтиодипропионат, витамин E (альфа-токоферол), октадецил-3,5-ди-трет-бутил-4-гидроксигидроциннамат, тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидроциннамат)]метан и тетракис(2,4-ди-трет-бутилфенил)-4,4'-бифенилдифосфонит, но без какого-либо ограничения ними.

Если антиоксидант включают как часть контейнера в соответствии с настоящим изобретением, количество, в котором он присутствует, может быть таким, при котором предотвращается окисление компонентов композиции для поглощения кислорода, а также других материалов, присутствующих в полученной смеси во время получения и обработки; однако количество преимущественно ниже такового, при котором имеет место отрицательное влияние на активность поглощения полученного слоя, полученной пленки или изделия. Количество, необходимое для любой приведенной композиции, может зависеть от компонентов, присутствующих в ней, от конкретного применяемого антиоксиданта и от качественной и количественной характеристики термической обработки, применяемой для получения формованного изделия. Применяемое количество данного антиоксиданта/таких антиоксидантов, как правило, составляет от 0,01 до 1% по весу.

Другие добавки, которые также могут быть включены в упаковку в соответствии с настоящим изобретением, представляют собой наполнители, пигменты, красящие вещества, технологические добавки, пластификаторы, средства, предотвращающие запотевание, и средства, препятствующие слипанию, без какого-либо ограничения ними.

Количества компонентов, применяемых в упаковке в соответствии с настоящим изобретением, могут влиять на применение и эффективность указанной композиции. Количества следующих применяемых компонентов могут изменяться в зависимости от необходимого изделия и его конечного применения: полидиен, содержащий концевые эпоксигруппы, применяемый в соответствии с настоящим изобретением, антиоксидант, полимерные разбавители и другие известные добавки. Одна из основных функций полидиена, применяемого в соответствии с настоящим изобретением, содержащего концевые эпоксигруппы, заключается, например, в том, что он вступает в необратимую реакцию с кислородом в ходе процесса поглощения. Количество присутствующего полимера, следовательно, имеет значительное влияние на производительность поглощения кислорода композиции, то есть количество кислорода, которое композиция может поглотить. Полидиены, применяемые в соответствии с настоящим изобретением, содержащие концевые эпоксигруппы, могут обеспечивать свойства поглощения кислорода при необходимой скорости и производительности, при этом они обладают хорошими технологическими свойствами и свойствами совместимости. Полидиены, применяемые в соответствии с настоящим изобретением, содержащие концевые эпоксигруппы, следовательно, могут применяться сами по себе или в форме смеси с пленкообразующими полимерами для разбавления, например, полиолефинами, с целью получения упаковочного материала, который легко получают и обрабатывают.

Упаковка в соответствии с настоящим изобретением дополнительно снижает концентрацию кислорода в полости упаковки без значительного изменения цвета, вкуса и/или запаха продукта, присутствующего в ней.

Количество полидиенов, содержащих концевые эпоксигруппы, присутствующих в упаковке, следует определять с учетом конечного применения изделия, и при этом оно может находиться в диапазоне от 1 до 100% по весу, например, от 5 до 97,5%, от 10 до 95%, от 15 до 92,5% или от 20 до 90% упаковки или слоя, полученных из них. Включение низких значений содержания полидиенов, в соответствии с настоящим изобретением, содержащих концевые эпоксигруппы, например, от 0,1 до 15% по весу, может использоваться для применений активного барьера с целью предотвращения доступа кислорода в контейнер. Для применений с поглощением кислорода в свободном пространстве над продуктом в таре, требующих удаления большого количества кислорода из упаковки, могут применяться более высокие значения содержания полидиенов, содержащих концевые эпоксигруппы, например, от 21 до 100% по весу.

Полидиены, содержащие концевые эпоксигруппы, как указано ранее, могут применяться для получения однослойной поглощающей пленки или поглощающего слоя из многослойной пленки, а также других изделий для широкого спектра применений в упаковке. Однослойные изделия могут быть легко получены посредством обработки способом экструзии и могут обеспечить получение продукта с хорошими свойствами липкости. Указанные свойства, как указано ранее, обеспечивают улучшенную пригодность для обработки при получении пленки без дефектов и подобных изделий, представляющих собой упаковку, и, более того, в случае обработки как части конечного изделия, представляющего собой упаковку.

Многослойные пленки, как правило, получают с применением совместной экструзии, нанесения покрытия, послойного формования или экструзии/послойного формования, как изложено, например, в US 5350622 и US 5529833.

По меньшей мере один из дополнительных слоев многослойного изделия может включать материал барьерного типа. Полимеры, обычно применяемые в качестве слоя пассивного кислородного барьера, включают полиэтилены, например, полиэтилен низкой плотности, полиэтилен очень низкой плотности, полиэтилен сверх низкой плотности, полиэтилен высокой плотности и линейный полиэтилен низкой плотности, сложные полиэфиры, например полиэтилентерефталат (PET) или полиэтиленнафтенат (PEN); поливинилхлорид (PVC); поливинилиденхлорид (PVDC); сополимеры полимеров поликапролактона и этилена, например, сополимеры этилена/винилацетата (EVA и VAE), сополимеры этилена/алкил(мет)акрилата (EMA), сополимеры этилена/винилового спирта (EVOH), поли(виниловый спирт) (PVOH), сополимеры этилена/(мет)акриловой кислоты, сополимеры этилена/бутилакрилата (EBA), этилена/винилового спирта, этилена/акриловой кислоты (EAA), полилактид, иономеры и полиамиды, например поликапролактам (найлон-6), метаксилиленадипамид (MXD6), гексаметиленадипамид (найлон-6,6), а также различные амидные сополимеры. Также возможно применение смесей различных основных полимеров. Определенное предпочтение отдается применению в качестве полимерной матрицы или в качестве основного полимера следующим полимерам: поли(этилен/виниловый спирт) (EVOH), поли(виниловый спирт) (PVOH), полиэтилентерефталату (PET) и полиамидам, например, поликапролактаму (найлону-6), метаксилиленадипамиду (MXD6), гексаметиленадипамиду (найлон-6,6) и различным амидным сополимерам.

Другие дополнительные слои могут включать один или более слоев, которые являются кислородопроницаемыми. В одном варианте осуществления, например, в гибкой упаковке для пищевого продукта, слои могут включать (в последовательности, начиная с внешней стороны упаковки и с переходом к внутреннему слою упаковки):

(a) слой пассивного кислородного барьера,

(b) поглощающий слой, то есть слой, который содержит полидиены, описанные в данном документе, содержащие концевые эпоксигруппы, и необязательно

(c) кислородопроницаемый слой.

Контроль слоя кислородного барьера, представляющего собой слой (a), предусматривает средства регуляции времени активности поглощения упаковки, в том смысле, что ограничивается скорость доступа кислорода в поглощающий слой (b), и норма использования поглотительной способности, таким образом, ограничивается. Контроль проницаемости кислорода для слоя (c) предусматривает средства установки, независимо от композиции поглощающего слоя (b), верхней границы нормы эффекта поглощения кислорода для всей структуры. Это может быть полезно для целей увеличения продолжительности срока для манипуляций с пленкой в присутствии воздуха перед герметизацией упаковки. Более того, слой (c) может обеспечить барьер для миграции отдельных компонентов или побочных продуктов из поглощающего слоя во внутреннюю часть упаковки. Выражение “воздействие на внутреннюю часть” относится к части изделия, представляющей собой упаковку, с полидиенами в соответствии с настоящим изобретением, содержащими концевые эпоксигруппы, которые воздействуют либо непосредственно, либо опосредованно (посредством слоев, которые являются проницаемыми для O2) на полость внутренней части с чувствительным к кислороду продуктом. Более того, слой (c) может улучшать термосвариваемость, прозрачность и/или устойчивость к слипанию многослойной пленки. Также возможно применение других дополнительных слоев, например, связывающих слоев, отрывных слоев и герметизирующих слоев. Полимеры, как правило, применяемые в указанных связывающих слоях включают, например, полиолефины с ангидридной функциональной группой.

Даже при отсутствии дополнительной информации считается, что специалист в данной области техники может использовать приведенное выше описание в самом широком объеме. Следовательно, предпочтительные варианты осуществления и примеры следует интерпретировать лишь как описательные, и никоим образом не следует рассматривать как ограничивающие каким-либо образом.

Далее настоящее изобретение описывается более подробно со ссылкой на примеры. Альтернативные варианты осуществления настоящего изобретения можно получить аналогичным образом.

Примеры

Получение полибутадиена, содержащего эпоксигруппы:

получение полибутадиенов, содержащих эпоксигруппы, применяемые Polyvest EP HT (Evonik) и Poly bd R-20LM (Cray Valley).

Polyvest EP HT синтезировали в соответствии с порядком синтеза, описанным в патенте EP 12169794.

Пример 1

Применяли 116,8 г (0,1 моля OH эквивалент) Polyvest EP HT, растворенного в 83,2 г толуола, в качестве начальной загрузки вместе с 0,19 г (0,001 моля) SnCl2 в колбе для сульфирования, оснащенной термометром, мешалкой, обратным холодильником, средством защиты с помощью азота и капельной воронкой. В данную смесь добавляли 10,18 г (0,11 моля) эпихлоргидрина при комнатной температуре, при перемешивании. Реакционную смесь нагревали в течение 5 часов до внутренней температуры 100°C. Смесь охлаждали до 50°C и затем в течение 30 минут порциями добавляли 1,6 г (0,02 моля) 50% водного раствора NaOH и 3,6 г (0,09 моля) тонкодисперсного NaOH. Перемешивание данной смеси продолжали в течение 1 часа при 50°C. Реакционную смесь фильтровали. Органическую фазу высушивали над MgSO4, а также фильтровали и выделяли из растворителя под вакуумом. Выделяли 112 г (91,5%, теоретический) почти всего бесцветного глицидилового эфира полибутадиена с эквивалентным весом 1840. Вязкость продукта, определенная с помощью ротационного вискозиметра, составляла 14 Па⋅с при 20°C. Определенное значение Tg составляло –78°C. Микроструктура применяемого полибутадиена, содержащего гидроксигруппы, сохранялась (22% 1,2-винил, 20% 1,4-цис, 58% 1,4-транс).

Пример 2

Применяли 58,4 г (0,1 моля OH эквивалент) Poly bd R-20LM, растворенного в 41,6 г толуола, в качестве начальной загрузки вместе с 0,19 г (0,001 моля) SnCl2 в колбе для сульфирования, оснащенной термометром, мешалкой, обратным холодильником, средством защиты с помощью азота и капельной воронкой. В данную смесь добавляли 10,18 г (0,11 моля) эпихлоргидрина при комнатной температуре, при перемешивании. Реакционную смесь нагревали в течение 5 часов до внутренней температуры 100°C. Смесь охлаждали до 50°C и затем в течение 30 минут порциями добавляли 1,6 г (0,02 моля) 50% водного раствора NaOH и 3,6 г (0,09 моля) тонкодисперсного NaOH. Перемешивание данной смеси продолжали в течение 1 часа при 50°C. Реакционную смесь фильтровали. Органическую фазу высушивали над MgSO4, снова фильтровали и выделяли из растворителя под вакуумом. Выделяли 56,3 г (87,9%, теоретический) почти всего бесцветного глицидилового эфира полибутадиена с эквивалентным весом 1010. Вязкость продукта, определенная с помощью ротационного вискозиметра, составляла 4,2 Па⋅с при 20°C. Определенное значение Tg составляло –71°C. Микроструктура применяемого полибутадиена, содержащего гидроксигруппы, сохранялась (22% 1,2-винил, 20% 1,4-цис, 58% 1,4-транс).

Реактивная экструзия

Пример 3

Применяли двухшнековый экструдер Leistritz Micro GL27 с диаметром 27 мм и длиной 40 D шнека. Экструдер содержал систему вакуумного отсоса.

Вводили гранулированный найлон-6 (Ultramid B27 E от BASF) в экструдер путем подачи в защитной атмосфере азота. Процесс экструзии осуществляли при 200 об./мин, при температуре приблизительно 260°C и со средней пропускной способностью 10 кг/ч.

Жидкий полибутадиен, содержащий эпоксигруппы, нагнетали посредством дозирующего насоса для жидкости непосредственно в зону смешения экструдера. Расход нагнетания регулировали таким образом, чтобы количество, включенное в смесь, соответственно составляло 2,5, 5,0 и 7,5% по весу полибутадиена, содержащего эпоксигруппы, исходя из количества найлона-6.

Нить экструдата охлаждали на водяной бане и затем гранулировали.

Затем реакционно-способное включение полибутадиена, содержащего эпоксигруппы, в матрицу из найлона-6 можно было наблюдать с применением гель-проникающей хроматографии (GPC). С этой целью компаундированные материалы в каждом случае растворяли при концентрации c = 5 г/л в гексагексафторизопропаноле + 0,05 моля трифторацетата калия при комнатной температуре. Этилбензол применяли в качестве внешнего стандарта. Применяли комбинацию колонок PFG (a) 30 см, 7 мкм, 1000 Â; b) 30 см, 7 мкм, 300 Â; c) 30 см, 7 мкм, 100 Â) в качестве стационарной фазы для гель-проникающей хроматографии. Для детекции применяли комбинацию показателя преломления и УФ при 256 нм. Значения средней молярной массы приведены в таблице 1, исходя из калибровки по стандарту на основе полиметилметакрилата.

Таблица 1

содержащего эпоксигруппы

Средняя молярная масса (Mw) увеличивается по мере увеличения доли полибутадиена с концевыми эпоксигруппами, применяемыми в процессе реактивной экструзии. Более того, на графике элюирования GPC отсутствует сигнал, относящийся к полибутадиену с концевыми эпоксигруппами, несвязанному с материалом. Исходя из этих результатов анализа, можно считать, что реакционно-способное связывание эпокси-модифицированного полибутадиена в матрице PA-6 завершено.

Пример 4

Применяли двухшнековый экструдер Leistritz Micro GL27 с диаметром 27 мм и длиной 40 D шнека. Экструдер содержал систему вакуумного отсоса.

Вводили гранулированный EVOH (EVAL-F 101B от Kuraray) в экструдер путем подачи в защитной атмосфере азота. Экструдер работал при 200 об./мин, при температуре приблизительно 220°C и при средней пропускной способности 10-20 кг/ч.

Жидкий полибутадиен, содержащий эпоксигруппы, нагнетали посредством дозирующего насоса для жидкости непосредственно в первую зону смешения экструдера. Расход нагнетания регулировали таким образом, чтобы количество, включенное в смесь, соответственно составляло 2,5, 5,0 и 7,5% по весу полибутадиена, содержащего эпоксигруппы, исходя из EVOH.

Экструдат охлаждали на водяной бане и затем гранулировали.

Пример 5

Применяли двухшнековый экструдер Leistritz Micro GL27 с диаметром 27 мм и длиной 40 D шнека. Экструдер содержал систему вакуумного отсоса.

Вводили гранулированный PET (Lighter C93 от Equipolymers) в экструдер путем подачи в защитной атмосфере азота. Экструдер работал при 200 об./мин, при температуре приблизительно 270°C и при средней пропускной способности 10 кг/ч.

Жидкий полибутадиен, содержащий эпоксигруппы, нагнетали посредством насоса непосредственно в зону смешения экструдера. Расход нагнетания регулировали таким образом, чтобы количество, включенное в смесь, соответственно составляло 2,5, 5,0 и 7,5% по весу полибутадиена, содержащего эпоксигруппы, исходя из количества PET.

Нить экструдата охлаждали на водяной бане и затем гранулировали. Гранулы хранили в защитной атмосфере азота.

Получение одно- и многослойных пленок

Применяли установку семислойной совместной экструзии для получения одно- и многослойных пленок на основе компаундированных материалов, описанных в примерах 3-6. Толщину пленки контролировали на линии посредством емкостного датчика. Диаметр шнека основного экструдера составлял 30 мм, при этом длина шнека составляла 30 D. Два соэкструдера имели диаметр шнека 20 мм при длине шнека 25 D, и третий соэкструдер имел диаметр шнека 25 мм при длине шнека 25 D. Фильера имела ширину 300 мм, с помощью которой достигали максимальную ширину пленки приблизительно 250 мм. После компонентов для экструзии следовал блок с охлаждаемым/нагреваемым валком с закаленной поверхностью/полировочным каландром с блоком обрезания кромки и намотки. Максимальная скорость вытяжки составляла 16 м/мин, и значения толщины пленки изменялись от приблизительно 0,02 мм до приблизительно 1,5 мм.

Пример 6. Получение однослойных пленок на основе найлона-6

В данном примере описывают получение однослойной пленки из компаундированного материала на основе найлона-6 (см. пример 3). Перед процессом экструзии, смешивали порошок тонкоизмельченного стеарата кобальта с гранулированным компаундированным материалом. Количество смешанного стеарата кобальта составляло 0,25% по весу.

Смесь вводили в установку для экструзии при подаче в защитной атмосфере азота. Компаундированный материал экструдировали при температуре 260°C, и выгружали при температуре фильеры 280°C, и пропускали через блок с охлаждаемым валком/полировочным каландром. Толщину слоя однослойной пленки регулировали до 100 мкм. Пленки хранили в защитной атмосфере азота.

Пример 7. Получение однослойных пленок на основе PET

В данном примере описывают получение однослойной пленки из компаундированного материала на основе PET (см. пример 5). Перед процессом экструзии, смешивали порошок тонкоизмельченного стеарата кобальта с гранулированным компаундированным материалом. Количество смешанного стеарата кобальта составляло 0,5% по весу.

Смесь вводили в установку для экструзии при подаче в защитной атмосфере азота. Компаундированный материал экструдировали при температуре 240°C, и выгружали при температуре фильеры 260°C, и пропускали через блок с охлаждаемым валком/полировочным каландром. Толщину слоя однослойной пленки регулировали до 250 мкм. Пленки хранили в защитной атмосфере азота.

Пример 8. Получение 5-слойных пленок

В данном примере описывают получение 5-слойных пленок, включающих слоистую структуру в следующей последовательности: полиэтилен (Moplen HP640J), Admer QF 551 E (Mitsui Chemicals), компаундированный материал, включающий EVOH и полибутадиен с концевыми эпоксигруппами, Admer QF 551 E и полиэтилены. Перед процессом экструзии смешивали порошок тонкоизмельченного стеарата кобальта с гранулированным компаундированным EVOH/полибутадиеном с концевыми эпоксигруппами. Количество смешанного стеарата кобальта составляло 0,5% по весу.

Компаундированный материал вводили в основной экструдер при подаче в защитной атмосфере азота. Компаундированный материал экструдировали при температуре 235°C. Полипропилен, применяемый в качестве внешнего слоя в слоистой структуре, экструдировали при 240°C в соэкструдере. Admer QF 551 E, выполняющий функцию усилителя адгезии, применяли во втором соэкструдере при 240°C. Всю нить экструдата выгружали при температуре фильеры 245°C и направляли в блок с охлаждаемым валком/полировочным каландром. Толщину слоя 5-слойной пленки регулировали с получением следующих значений толщины слоя: каждый из двух полипропиленовых внешних слоев составлял 25 мкм, слой Admer составлял 10 мкм и средний слой компаундированного материала составлял 10 мкм. Многослойные пленки хранили в защитной атмосфере азота.

Изучение поглощения кислорода

Изучали однослойные пленки, полученные в примере 6. Образцы хранили в измерительных ячейках. Измерительные ячейки были образованы из нержавеющей стали. Внутренний диаметр составлял 9,1 см. Внутренняя высота составляла 2,3 см, обеспечивая объем свободного пространства над продуктом в таре 150 см³. На внешних, расположенных друг напротив друга сторонах находились два запорных клапана. За счет них обеспечивалась заполнение газом ячейки. Стеклянная пластинка диаметром 12 см обеспечивала герметизацию измерительных ячеек.

Ее прижимали к ячейке посредством завинчивающегося уплотнительного кольца. Таким образом, ячейка представляла собой закрытую систему.

Для определения парциального давления кислорода в измерительных ячейках применяли измерительный прибор OXY-4. Парциальное давление кислорода измеряли в соответствии со следующим принципом динамического тушения люминесценции. Содержание кислорода в ячейке рассчитывали по данной информации посредством применения уравнения идеального газа. Снижение содержания кислорода в измерительной ячейке соответствовало количеству поглощенного кислорода.

Как только давление кислорода в ячейке почти достигало нуля миллибар, ячейки заполняли искусственным воздухом. Рассчитывали общее количество поглощенного кислорода.

Изучали однослойные пленки, полученные в примере 6.

Температура, при которой проводили измерения, составляла 23°C. Свободное пространство над продуктом в таре в измерительной ячейке составляло 150 см³.

Парциальное давление кислорода в свободном пространстве над продуктом в таре записывали как функцию от времени и переводили в мг O2/г пленки. Изучали однослойные пленки с толщиной слоя 100 мкм.

Таблица 2. Поглощение O2 для компаундированных материалов на основе PA-6 с полибутадиеном с концевыми эпоксигруппами

Поглощение кислорода для однослойных пленок, измеренное через промежуток времени 150 суток, находилось в диапазоне от 5,0 до 13,0 мг кислорода/г пленки в зависимости от концентрации полибутадиена с концевыми эпоксигруппами, реакционно-способно связанными в материале.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИБУТАДИЕН С ЭПОКСИГРУППАМИ | 2013 |

|

RU2641754C2 |

| УЛУЧШЕНИЕ СОПРОТИВЛЕНИЯ КАЧЕНИЮ ШИН ИЗ ДИЕНОВОГО КАУЧУКА ПОСРЕДСТВОМ МОДИФИЦИРОВАННЫХ СИЛАНОМ ПОЛИБУТАДИЕНОВ | 2016 |

|

RU2695814C2 |

| МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2019 |

|

RU2803602C1 |

| БЛОК-СОПОЛИМЕРЫ СОПРЯЖЕННЫХ ДИЕНОВ, СПОСОБ ИХ ПОЛУЧЕНИЯ И КОМПОЗИЦИЯ ПОКРЫТИЯ | 1993 |

|

RU2130032C1 |

| ПОЛИБУТАДИЕН С НИЗКИМ СОДЕРЖАНИЕМ ХЛОРИДА | 2009 |

|

RU2510401C2 |

| ПОЛИБУТАДИЕН, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2018 |

|

RU2749397C2 |

| КОМПОЗИЦИИ СЛОЖНЫХ ПОЛИЭФИРОВ, СОДЕРЖАЩИЕ ПОГЛОЩАЮЩИЕ КИСЛОРОД ПОЛИДИЕНЫ | 2006 |

|

RU2399637C2 |

| ФУНКЦИОНАЛИЗОВАННЫЙ ПОЛИМЕР И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2008 |

|

RU2492189C2 |

| ЭПОКСИДИРОВАННЫЙ ДИЕНОВЫЙ БЛОКСОПОЛИМЕР | 1992 |

|

RU2101295C1 |

| СМЕСИ ПОЛИАМИДОВ И ПОЛИДИЕНОВ С ПОВЫШЕННОЙ СПОСОБНОСТЬЮ РЕАГИРОВАТЬ С КИСЛОРОДОМ | 2010 |

|

RU2532150C2 |

Изобретение относится к применению полибутадиена с концевыми эпоксигруппами, содержащего концевые эпоксигруппы, в качестве поглотителя кислорода, в частности, в качестве составляющей в упаковке. Полибутадиен содержит мономерные звенья, полученные из 1,3-бутадиена. Обеспечивается достаточно высокая активность в качестве поглотителя кислорода в сочетании с низкой токсичностью, кроме того, обеспечивается хорошая пригодность для обработки и возможность реакционно-способного включения в многослойные системы. 3 н. и 11 з.п. ф-лы, 2 табл., 8 пр.

1. Применение полибутадиена, содержащего концевые эпоксигруппы, в качестве поглотителя кислорода, где полибутадиен содержит мономерные звенья, полученные из 1,3-бутадиена:

где доля А от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 10 до 60 мол. процентов, и где сумма долей В и С от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 40 до 90 мол. процентов, где эпоксигруппы имеют формулу (I),

и X представляет собой линейную или разветвленную алкиленовую группу, предпочтительно линейную алкиленовую группу формулы -(СН2)х-, где x составляет от 1 до 4.

2. Применение по п. 1, где доля А от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 15 до 30 мол. процентов, доля В от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 50 до 70 мол. процентов, и доля С от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 15 до 30 мол. процентов.

3. Применение по п. 1, где применение предусматривает покрытия, содержащие полибутадиен, содержащий концевые эпоксигруппы.

4. Композиционные материалы для применений в упаковке, содержащие по меньшей мере полибутадиен, содержащий концевые эпоксигруппы, где полибутадиен содержит мономерные звенья, полученные из 1,3-бутадиена:

где доля А от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 10 до 60 мол. процентов, и где сумма долей В и С от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 40 до 90 мол. процентов, где эпоксигруппы имеют формулу (I),

и X представляет собой линейную или разветвленную алкиленовую группу, предпочтительно линейную алкиленовую группу формулы -(СН2)х-, где x составляет от 1 до 4.

5. Композиционные материалы по п. 4, отличающиеся тем, что они включают по меньшей мере два слоя.

6. Композиционные материалы по п. 5, отличающиеся тем, что материалы, из которых образованы по меньшей мере два слоя, отличаются друг от друга.

7. Композиционные материалы по п. 4, отличающиеся тем, что они имеют форму слоев гибкой пленки, гибких пакетов, жестких контейнеров или их комбинаций.

8. Композиционные материалы по п. 4, отличающиеся тем, что полибутадиены, содержащие концевые эпоксигруппы, применяются в одном, некоторых или во всех слоях композиционных материалов.

9. Композиционные материалы по п. 4, отличающиеся тем, что полибутадиен, содержащий эпоксигруппы, введен в слой, который включает основной полимер, который является непроницаемым для кислорода.

10. Композиционные материалы по п. 9, отличающиеся тем, что основной полимер выбран из группы, включающей полиэтилены, сложный полиэфир, поливинилхлорид (PVC); поливинилиденхлорид (PVDC); сополимеры полимеров поликапролактона и этилена, поли(виниловый спирт) (PVOH), иономеры, полиамиды и амидные сополимеры.

11. Композиционные материалы по п. 4, отличающиеся тем, что полибутадиен, содержащий концевые эпоксигруппы, присутствует в комбинации с другими средствами для поглощения кислорода.

12. Композиционные материалы по п. 11, отличающиеся тем, что другие средства для поглощения кислорода и полибутадиен, содержащий концевые эпоксигруппы, присутствуют в том же слое.

13. Композиционные материалы по п. 11, отличающиеся тем, что другие средства для поглощения кислорода представляют собой составляющие слоя, отличного от слоя, содержащего полибутадиен, содержащий концевые эпоксигруппы.

14. Упаковка из композиционного материала, содержащего по меньшей мере полибутадиен, содержащий концевые эпоксигруппы, где полибутадиен содержит мономерные звенья, полученные из 1,3-бутадиена:

где доля А от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 10 до 60 мол. процентов, и где сумма долей В и С от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 40 до 90 мол. процентов, где эпоксигруппы имеют формулу (I),

и X представляет собой линейную или разветвленную алкиленовую группу, предпочтительно линейную алкиленовую группу формулы -(СН2)x-, где x составляет от 1 до 4.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| ПОГЛОЩАЮЩАЯ КИСЛОРОД ПЛАСТИКОВАЯ СТРУКТУРА | 2009 |

|

RU2483931C2 |

| JP 2001031768 A, 06.02.2001 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2018-09-19—Публикация

2014-12-03—Подача