Область техники, к которой относится изобретение

Настоящее изобретение относится к промышленности синтетических каучуков, а именно к получению полимеров для производства шин и иных резинотехнических изделий. В частности, настоящее изобретение относится к полидиенам, которые модифицированы низкомолекулярным, содержащим концевые алкоксилановые группы полибутадиеном, и способу их получения.

Технический результат - получение полидиена, обладающего улучшенными перерабатываемостью и распределением наполнителя в полимерной матрице, а резиновые смеси на его основе отличаются повышенной стойкостью к истиранию резиновых смесей (потеря объема при истирании по Шоппер-Шлобаху, мм3). Кроме того, полученный по изобретению модифицированный полидиен характеризуется вязкостью по Муни от 40 до 50 усл.ед. Муни, содержанием высокомолекулярной фракции (ВМФ 1млн а.е.м.,) не более 3,5 мас. % и показатель разветвленности, характеризующийся тангенсом угла механических потерь tgδ (1200%), (измерение по методу термогравиметрии в соответствии с ASTM E1131, ISO 11358), от 4,0 до 6,0, а также коэффициентом полидисперсности 2,1-2,5 и содержанием 1,4-цис-звеньев более 96 мас. %.

Уровень техники

Известно, что применение 1,4-цис-полибутадиена позволяет получать резиновые смеси с низким значением гистерезисных потерь и высокой долговечностью. Однако данные каучуки отличаются плохой перерабатываемостью в связи с высокой вязкостью полимеризата. Из уровня техники известны способы применения жидких/низкомолекулярных каучуков в качестве добавок на стадии резиносмешения с целью улучшения перерабатываемости резиновых смесей на основе полибутадиенов.

В заявке GB964931A (OLIVER WALLIS BURKE, 29.07.1964) описаны полимерные смеси и способ их производства, а именно предложено применять жидкие полидиены и/или их вулканизаты в смеси с 1,4-полибутадиеном, полученным растворной полимеризацией на металлоценовой каталитической системе, на стадии резиносмешения с целью улучшения ее перерабатываемости. Согласно данному способу полимеризацию диенов проводят в присутствии литийорганических соединений в качестве катализатора.

Однако данные о свойствах полученных резиновых смесей в заявке не представлены, кроме того микроструктура получаемого каучука содержит цис-изомеры в количестве менее 96%, что приводит к повышению истираемости резин.

Применение жидких полидиенов в качестве компонентов резиновых смесей широко известно. В патенте EP2082899 (CONTINENTAL AG (DE), 18.05.2011) описан способ получения резиновой смеси, рецептура которой включает 5-50 мас. ч. жидкого низковязкого полимера. Полученная смесь демонстрирует улучшенную эластичность при низких температурах при улучшении модуля растяжения при 300% удлинении.

В авторском свидетельстве SU1028681A (YAROSLAVSKIJ POLT INST (SU), 15.07.1983) показано, что использование низкомолекулярного эпоксидированного цис-полибутадиена в составе резиновой смеси на основе каучука СКД дает возможность значительно повысить усталостную выносливость при растяжении резин.

Из заявки US5430095А (KURARAY CO (JP), 04.07.1995) известен способ применения низкомолекулярных диеновых полимеров, в частности, изопреновых, полученных с использованием литийсодержащего катализатора, с функциональными гидрокси- или аминогруппами в качестве добавок для улучшения свойств резиновых смесей, а именно перерабатываемости и распределения наполнителя - технического углерода. Согласно данному документу введение низкомолекулярных полимеров на стадии резиносмешения в качестве добавок способствует улучшению перерабатываемости резиновых смесей, повышает усталостную выносливость при растяжении резин. Однако данный способ ввода не приводит к улучшению свойств основного полимера, а увеличение дозировки низкомолекулярных диеновых полимеров при резиносмешении приводит к ухудшению физико-механических характеристик.

В патенте US6437205B1 (BRIDGESTONE CORP (JP), 20.08.2002) описано применение смеси низкомолекулярного и высокомолекулярного полибутадиенов, полученных на неодимсодержащей каталитической системе, в качестве резиновой композиции для использования в протекторе шин. Согласно данному способу полученные резиновые смеси характеризуются хорошим сцеплением с мокрой и обледенелой дорогой, высоким сопротивлением качению, а также хорошими физико-механическими свойствами, в частности, прочностью при разрыве и модуль упругости.

Однако указанные полибутадиены взяты в соотношении 50:50, что приводит к удорожанию конечного продукта за счет высокой стоимости низкомолекулярных полимеров. Также полученные смеси полимеров обладают низким содержанием 1,4-цис-звеньев - 90%, что влечет за собой высокую истираемость резиновых смесей.

Наиболее близким по сущности к настоящему изобретению является способ получения полибутадиенов, раскрытый в патенте US7112632 (POLIMERI EUROPA SPA (IT), 26.09.2006). Согласно данному способу процесс получения полибутадиенов включает: (а) полимеризацию бутадиена; (b) обработку раствора полимера, полученного после завершения стадии (а), связующим агентом, выбранным из: (i) полиненасыщенных природных масел; (ii) бутадиеновых и/или изопреновых олигомеров; (iii) бутадиеновых и/или изопреновых сополимеров с винилареновыми мономерами; причем ненасыщенности, присутствующие в соединениях (i) - (iii), по меньшей мере, частично замещены группами, выбранными из эпоксидов, ангидридов и сложных эфиров; (c) извлечение полибутадиена с низкой степенью разветвленности, полученного после завершения стадии (b). Согласно патенту получают полимеры с низкой степенью разветвленности.

Известно, что для достижения хорошей перерабатываемости резиновых смесей используют разветвленные полимеры. В патенте отсутствует информация о степени распределения наполнителя в полимерной матрице, а также об улучшении истираемости и перерабатываемости полученного полимера.

Раскрытие Изобретения

Задачей настоящего изобретения являлось улучшение перерабатываемости и технологичности полидиеновых полимеров, улучшение распределения наполнителя в полимерной матрице, повышение стойкости к истиранию резиновых смесей на основе данных полидиеновых полимеров.

Для решения вышеуказанной задачи настоящим изобретением предложен способ получения модифицированного полидиена, включающий следующие стадии:

i) приготовление каталитического комплекса, включающей из (А) соединения лантаноида, (B) сопряженного диена, (C) алюминийорганического соединения и (D) галогенсодержащего компонента;

ii) проведение полимеризации сопряженного диена в среде органического растворителя в присутствии каталитического комплекса, полученного на стадии i);

iii) по достижении не менее 96% конверсии мономера введение в полимер модифицирующего агента - низкомолекулярного полибутадиена, содержащего концевые алкоксисилановые группы.

iv) стопперирование полученного на стадии iii) полимеризата, введение антиоксиданта и выделение полимера.

Технический результат - получение полидиена, обладающего улучшенными перерабатываемостью и распределением наполнителя в полимерной матрице, а резиновые смеси на его основе отличаются повышенной стойкостью к истиранию резиновых смесей (потеря объема при истирании по Шоппер-Шлобаху, мм3).

Полученный по изобретению модифицированный полидиен характеризуется вязкостью по Муни от 40 до 50 усл.ед. Муни, содержанием высокомолекулярной фракции (ВМФ более 1млн а.е.м.,) не более 3,5 мас. % и показателем разветвленности, характеризующимся тангенсом угла механических потерь tgδ (1200%) (измерение по методу термогравиметрии в соответствии с ASTM E1131, ISO 11358), от 4,0 до 6,0, а также коэффициентом полидисперсности 2,1-2,5 мас. % и содержанием 1,4-цис-звеньев более 96 мас. %.

Известно, что понижение вязкости по Муни резиновой смеси приводит к уменьшению энергозатрат при смешении каучуков с ингредиентами, улучшению каландрования и шприцевания резиновых смесей и снижению температур на всех стадиях их переработки, что уменьшает вероятность преждевременной вулканизации. Кроме того, уменьшение вязкости резиновой смеси позволяет увеличить содержание в смеси наполнителей, снижая, таким образом, ее стоимость. (Ж.С. Шашок, А.В. Касперович, Е.П. Усс. «Основы рецептуростроения эластомерных композиций», 2013. - 98 с.)

Также важным показателем является эффект Пейна, отражающий наличие связей и интенсивность взаимодействия между частицами наполнителя в резиновых смесях. Известно, что качество резин находится в прямой зависимости от степени диспергирования наполнителей в каучуковой матрице, которая, в свою очередь, определяет время изготовления резиновой смеси.

Добиться высокой степени диспергирования наполнителей довольно трудно, одним из способов решения данной проблемы является предложенное введение в полидиен низкомолекулярных полибутадиенов, содержащих концевые алкоксисилановые группы, благодаря чему удается создать прочные химические связи с наполнителем, о чем свидетельствуют низкие значения эффекта Пейна.

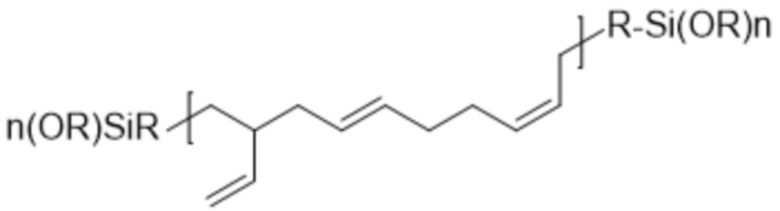

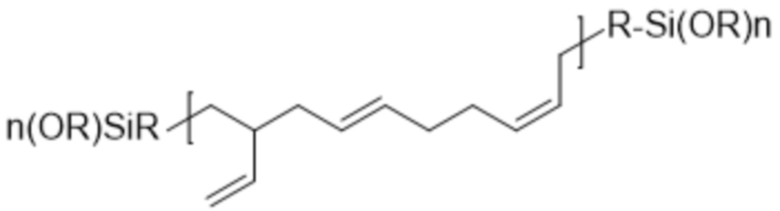

Согласно настоящему изобретению низкомолекулярные полибутадиены, содержащие концевые алкоксисилановые группы, представлены общей формулой (1):

(1),

(1),

где R представляет собой углеводородный радикал, представляющий собой линейный или разветвленный С1-С10 алкил, предпочтительно, С1-С4 алкил, n представляет собой целое число от 1 до 3.

Согласно настоящему изобретению применяют низкомолекулярный полибутадиен с молекулярной массой от 1500 до 50000 г/моль. Увеличение молекулярной массы приводит к возрастанию динамической вязкости (мПа*с) модификатора, при этом возникает ограничение в растворимости данного полимера, что затрудняет его введение на стадии модификации. Характеристики применяемых коммерчески доступных низкомолекулярных полибутадиенов, содержащих концевые алкоксисилановые группы, представлены в таблице 1.

Согласно настоящему изобретению способ получения модифицированных полидиенов включает несколько этапов, а именно: приготовление каталитического комплекса, проведение полимеризации диена с применением вышеуказанного комплекса, введение модифицирующего агента - по достижении не менее чем 96% конверсии сопряженного диена.

Каталитический комплекс, применяемый в способе по изобретению, включает лантаноидсодержащее соединение, алюминийорганическое соединение и галогенсодержащий компонент. Лантаноидсодержащие соединения включают, по крайней мере, один атом лантаноида: неодим, лантан, церий, празеодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций. Предпочтительно использовать соединения неодима.

В качестве соединений, содержащие лантаноиды, выступают, но не ограничиваются ими: карбоксилаты, органофосфаты (в частности, алкилфосфаты и арилфосфаты), органофосфонаты (в частности, алкилфосфонаты и арилфосфонаты), органофосфинаты (в частности, алкилфосфинаты и арилфосфинаты), карбаматы, дитиокарбаматы, ксантогенаты, β-дикетонаты, галогениды, оксигалогениды, алкоголяты лантаноида или их смеси.

Карбоксилаты лантаноида включают формиат, ацетат, акрилат, метакрилат, валерат, глюконат, цитрат, фумарат, лактат, малеат, оксалат, 2-этилгексаноат, неодеканоат, нафтенат, стеарат, олеат, бензоат и пиколинат.

Органофосфаты лантаноида представляют собой дибутилфосфат, дифенилфосфат, дигексилфосфат, дигептилфосфат, диоктилфосфат, бис(1-метилгептил)фосфат, бис(2-этилгексил)фосфат, дидецилфосфат, дидодецилфосфат, диоктадецилфосфат неодима, бис(н-нонилфенил)фосфат, бутил(2-этилгексил)фосфат, трис[дибутилфосфат], трис[дипентилфосфат], трис[диоктилфосфат], трис[бис(2-этилгексил)фосфат], трис[бис(1-метилгептил)фосфат], трис[бис(п-нонилфенил)фосфат], трис[бутил(2-этилгексил)фосфат], трис[(1-метилгептил)(2-этилгексил)фосфат], трис[(2-этилгексил)(п-нонилфенил)фосфат].

Органофосфонаты включают бутилфосфонат, пентилфосфонат, гексилфосфонат, гептилфосфонат, октилфосфонат, (1-метилгептил)фосфонат, (2-этилгексил)фосфонат, децилфосфонат, додецилфосфонат, октадецилфосфонат, олеилфосфонат, фенилфосфонат, (н-нонилфенил)фосфонат, бутил(бутилфосфонат), пентил(пентилфосфонат), гексил(гексилфосфонат), гептил(гептилфосфонат), октил(октилфосфонат), (1-метилгептил)((1-метилгептил)фосфонат), (2-этилгексил)((2-этилгексил)фосфонат), децил(децилфосфонат), додецил(додецилфосфонат), октадецил(октадецилфосфонат), олеил(олеилфосфонат), фенил(фенилфосфонат), (н-нонилфенил)((н-нонилфенил)фосфонат), бутил((2-этилгексил)фосфонат), (2-этилгексил)(бутилфосфонат), (1-метилгептил)((2-этилгексил)фосфонат), (2-этилгексил)((1-метилгептил)фосфонат), (2-этилгексил)((н-нонилфенил)фосфонат) и (п-нонилфенил)((2-этилгексил)фосфонат).

Органофосфинаты включают бутилфосфинат, пентилфосфинат, гексилфосфинат неодима, гептилфосфинат, октилфосфинат, (1-метилгептил)фосфинат, (2-этилгексил)фосфинат, децилфосфинат, додецилфосфинат, октадецилфосфинат, олеилфосфинат, фенилфосфинат, (н-нонилфенил)фосфинат, дибутилфосфинат, дипентилфосфинат, дигексилфосфинат, дигептилфосфинат, диоктилфосфинат, бис(1-метилгептил)фосфинат, бис(2-этилгексил)фосфинат, трис[бис-(2-этилгексил)фосфат], дидецилфосфинат, дидодецилфосфинат, диоктадецилфосфинат; диолеилфосфинат, дифенилфосфинат, бис(н-нонилфенил)фосфинат, бутил(2-этилгексил)фосфинат, (1-метилгептил)(2-этилгексил)фосфинат и (2-этилгексил)(н-нонилфенил)фосфинат.

Предпочтительно использование карбоксилатов, органофосфатов неодима; наиболее предпочтительно - неодеканоата неодима, трис[бис-(2-этилгексил)фосфат]неодима или их смесей ввиду их более быстрого и полного алкилирования, что повышает активность каталитического комплекса.

В настоящем изобретении в качестве сопряженного диена применяют 1,3- бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, пиперилен, 2-метил-3-этил-1,3-бутадиен, 3-метил-1,3-пентадиен, 2-метил-3-этил-1,3-пентадиен, 3-метил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен, фенил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2,3-ди-н-пропил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен. Наиболее предпочтительно использовать 1,3-бутадиен и изопрен. Введение сопряженного диена не является обязательной стадией получения каталитического комплекса, однако его присутствие в дальнейшем существенным образом повышает активность катализатора.

В качестве алюминийорганического соединения, являющегося алкилирующим агентом, применяют триалкилалюминий, трифенилалюминий или диалкилалюминийгидриды, алкилалюминийдигидриды, в частности, триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, триизобутилалюминий, тритретбутилалюминий, трифенилалюминий, тригексилалюминий, трициклогексилалюминий, триоктилалюминий, диэтилалюминийгидрид, ди-н-пропилалюминийгидрид, ди-н-бутилалюминийгидрид, диизобутилалюминийгидрид, дигексилалюминийгидрид, диизогексилалюминийгидрид, диоктилалюминийгидрид, диизоактилалюминийгидрид, фенилэтилалюминийгидрид, фенил-н-пропилалюминийгидрид, фенилизопропилалюминийгидрид, фенил-н-бутилалюминийгидрид, фенилизобутилалюминийгидрид, бензилэтилалюминийгидрид, бензил-н-бутилалюминийгидрид, бензилизобутилалюминийгидрид, бензилизопропилалюминийгидрид и др.

Предпочтительно использование алкилов алюминия, алкилалюминийгидридов или их смесей. Наиболее предпочтительно использование триэтилалюминия, триизобутилалюминия, диизобутилалюминийгидрида или их смесей.

В качестве галогенсодержащего компонента в каталитическом комплексе могут использоваться галогенорганические соединения алюминия или олова, такие как диметилалюминийхлорид, диэтилалюминийхлорид, диизобутилалюминийхлорид, диметилалюминийбромид, диэтилалюминийбромид, диизобутилалюминийбромид, диметилалюминийфторид, диэтилалюминийфторид, диизобутилалюминийфторид, диметилалюминиййодид, диэтилалюминиййодид, диизобутилалюминиййодид, метилалюминийдихлорид, этилалюминийдихлорид, метилалюминийдибромид, этилалюминийдибромид, метилалюминийдифторид, этилалюминийдифторид, метилалюминийсесквихлорид, этилалюминийсесквихлорид, изобутилалюминийсесквихлорид или их смеси, а также триметилоловохлорид, триметилоловобромид, триэтилоловохлорид, триэтилоловобромид, ди-трет-бутилоловодихлорид, ди-трет-бутилоловодибромид, дибутилоловодихлорид, дибутилоловодибромид, трибутилоловохлорид и трибутилоловобромид и т.п., или их смеси.

Предпочтительно в качестве галогенсодержащего компонента применяют этилалюминийсесквихлорид, этилалюминийдихлорид, диэтилалюминийхлорид или их смеси.

Согласно предлагаемому способу, растворитель для полимеризации представляет собой инертный органический растворитель, в качестве которого могут быть использованы индивидуально или в смесях друг с другом алифатические углеводороды, в частности такие, как бутан, пентан, гексан, гептан; алициклические углеводороды, а именно циклопентан, циклогексан; моноолефины, такие как 1-бутен, 2-бутен, или их смеси; ароматические углеводороды, в частности, такие как бензол, толуол, ксилол.

Наиболее предпочтительно в качестве растворителя использовать углеводородный растворитель, представляющий собой смесь циклогексан:гексан или циклогексан:нефрас (промышленная гексан-гептановая фракция парафиновых углеводородов, деароматизированных бензинов каталитического риформинга с температурными пределами выкипания (65-75ºС) в соотношении (30-55) ÷(70-45)).

В соответствии с настоящим изобретением для проведения полимеризации применяют каталитический комплекс, включающий (А) соединение лантаноида, (B) сопряженный диен, (C) алюминийорганическое соединение, и (D) галогенсодержащий компонент, взятые в мольном соотношении (А):(B):(C):(D) равном 1:(5-30):(8-30):(1,5-3,0), причем количество моль (А) соединения лантаноида взято в расчете на количество моль лантаноида, а количество моль (D) галогенсодержащего компонента взято в расчете на количество моль галогена.

Предпочтительное мольное соотношение компонентов каталитического комплекса (А):(B):(C):(D)=1:(5-20):(8-20):(1,8-2,8).

Наиболее предпочтительное мольное соотношение компонентов каталитического комплекса (А):(B):(C):(D)=1:(10-15):(10-15):(2,1-2,5).

Получение модифицированного полидиена осуществляют периодическим или непрерывным способом в среде углеводородного растворителя. Процесс заключается в подаче в сосуд для полимеризации (реактор/автоклав) углеводородной шихты, состоящей из мономера и растворителя, и предварительно смешанного с растворителем каталитического комплекса, состоящего из соединения лантаноида, сопряженного диена, алюминийорганического соединения и галогенсодержащего компонента, предпочтительно, галогенсодержащего органического соединения. Концентрация мономера в растворителе, как правило, составляет 7-12% по массе, предпочтительная концентрация - 9-10%. Концентрация ниже 7% снижает энергоэффективность процесса, увеличение концентрации мономера более 12% повышает вязкость раствора полимера, что приводит к трудностям при транспортировке, распылении, агломерировании, последующей обработке и т.д., и приводит к высоким энергозатратам Высокая вязкость раствора полимера приводит к трудностям при транспортировке, распылению, агломерированию, последующей обработке и т.д. и приводит к высоким энергозатратам при выделении и сушке каучука.

Процесс приготовления каталитического комплекса (КК) заключается во введении в раствор соединения лантаноида (наиболее предпочтительно неодеканоата или трис[бис-(2-этилгексил)фосфата неодима), сопряженного диена (наиболее предпочтительно 1,3-бутадиена) в алифатическом растворителе, алюминийорганического соединения (наиболее предпочтительно триизобутилалюминия, триэтилалюминия, диизобутилалюминийгидрида или их смеси), выдержке полученной смеси в течение от 1 до 20 часов при температуре 23±2°C, последующем добавлении галогенсодержащего соединения (наиболее предпочтительно этилалюминийсесквихлорида, этилалюминийдихлорида, диэтилалюминийхлорида или их смесей) и дальнейшем созревании катализатора при температуре от 0 до 100°С, предпочтительно от 20 до 50°С. При снижении температуры ниже 0°С возможно неполное созревание КК, при повышении температуры более 50°С возможно снижение каталитической активности и/или повышение соотношения среднемассовой молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn) - коэффициента полидисперсности. Увеличение последнего негативно скажется на конечных свойства резиновых изделий, в частности, на износостойкости. Время созревания составляет от 1 минуты до нескольких суток, в дальнейшем возможно снижение активности КК.

Время полимеризации составляет от 1 часа до 3 часов. По достижении конверсии мономера не менее 96% в полимер вводят модифицирующий агент, представляющий собой низкомолекулярный полибутадиен, содержащий концевые алкоксисилановые группы. Модифицирующий агент применяют в виде раствора в алифатическом или ароматическом растворителе. Раствор разветвляющего агента готовится заранее или непосредственно перед применением.

Мольное соотношение модификатора в расчете на лантаноид составляет (0,01-5):1, то есть на 1 моль лантаноида допустимо применять от 0,01 до 5 моль модификатора. Данное соотношение позволяет получать полидиен с высоким содержанием 1,4-цис-звеньев - более 96 мас. %, содержанием высокомолекулярной фракции (ВМФ) не более 3,5 мас. % и показателем разветвленности, характеризующимся тангенсом угла механических потерь tgδ (1200%) в диапазоне 4,0-6,0. Увеличение мольного содержания модификатора приводит к слишком высокому разветвлению полимера, что нежелательно, т.к. при этом повышается гелеобразование и ухудшаются упруго-гистерезисные свойства. Предпочтительное мольное соотношение модификатор : лантаноид составляет (0,2-5):1, наиболее предпочтительно (0,4-1):1. В случае применения в количестве менее 0,01 к лантаноиду не достигаются заявленные улучшенные свойства полимера - полученный каучук имеет линейное строение; известен тот факт, что разветвленные полимеры перерабатываются лучше линейных. Подача модифицирующего агента более 5 моль к 1 моль лантаноида не только приводит к удорожанию конечного продукта, но и к интенсивной сшивке полимера, что может негативно отразиться на пласто-эластических свойствах, при этом возникают проблемы с выделением полимера и его переработкой.

Функциональные алкоксисилановые группы реагируют с реакционноспособным концевым фрагментом полидиена. Процесс модификации осуществляется в течение от 15 минут до 5 часов, наиболее предпочтительно - от 20 минут до 2 часов, при температуре 60-90°C. Снижение температуры приведет к увеличению вязкости полимера, соответственно его трудно будет выделять и перерабатывать, скорость «зарастания» оборудования повысится. В то же время повышение указанной максимальной температуры модификации может привести к потере активности концевых групп полимерной цепи, в результате чего будет снижаться степень модификации полимера, т.е. увеличиваться содержание остаточного модификатора.

По окончании процесса модификации полимеризат стопперируют умягченной водой, либо этиловым или изопропиловым спиртом, стабилизируют раствором антиоксиданта, взятым в количестве 0,2-0,6 мас.%. Далее проводят выделение каучука известными способами, такими как водно-паровая дегазация и сушка на вальцах.

Полученный полимер имеет вязкость по Муни от 40 до 50 усл. ед. после модификации, повышение данного показателя выше 50 усл. ед. Муни может спровоцировать ухудшение технологичности при переработке, понижение данного показателя ниже 40 единиц приводит к повышению хладотекучести, что приводит к проблемам при транспортировке и хранении полимера (брикеты полимера «текут», теряют форму, прилипают к упаковке). Коэффициент полидисперсности модифицированных полидиенов наиболее предпочтительно составляет от 2,1 до 2,5, содержание 1,4-цис-звеньев составляет более 96 мас. %. Увеличение молекулярно-массового распределения, а также снижение массовой доли 1,4-цис-звеньев может привести к ухудшению механических характеристик и износостойкости. Содержание ВМФ не более 3,5 мас. % наиболее предпочтительно, так как увеличение этого показателя может привести к гелеобразованию полимера.

Настоящее изобретение также относится к резиновым смесям. Состав компонентов резиновой смеси определяется назначением, условиями эксплуатации и техническими требованиями к изделию, технологией производства и прочими аспектами.

Технология получения резин включает смешение каучука с ингредиентами в специальных смесителях или на вальцах, резку и раскрой полуфабрикатов из резины (формы и размеры зависят от планируемого дальнейшего использования полученной резины, в частности, от планируемого метода испытаний) и вулканизацию полученных полуфабрикатов в специальных аппаратах (прессы, автоклавы, форматоры-вулканизаторы и прочее).

Резиновые смеси на основе полученных полидиенов готовятся по стандартным рецептурам (рецептура ASTM D3189, таблица 3) и отличаются улучшенной перерабатываемостью, что подтверждается низкими значениями вязкости по Муни резиновой смеси, а также улучшением распределения наполнителя в каучуке (эффект Пейна).

Осуществление Изобретения

Далее будут описаны примеры осуществления настоящего изобретения. Необходимо уточнить, что оно не ограничивается только представленными примерами и того же эффекта можно добиться и в иных вариантах осуществления, не выходящих за рамки сущности заявленного изобретения.

Описание методов испытаний, использованных для оценки свойств полимеров, полученных заявленным способом.

1. Процент конверсии определяется гравиметрическим методом, основанным на выделении полимера из реакционной среды путем высаживания полимера этиловым спиртом из полимеризата, высушивании выделенного полимера, расчета массовой доли полимера в полимеризате и непосредственно расчета конверсии путем вычисления отношения массовой доли полимера в полимеризате к массовой доле шихты в растворителе.

2. Микроструктуру полимерных цепей определяли методом ИК- спектроскопии по собственной методике с использованием приставки МНПВО (многократного нарушенного полного внутреннего отражения) с кристаллом ZnSe. Метод основан на регистрации ИК-спектра анализируемого образца на инфракрасном Фурье-спектрометре с использованием приставки МНПВО (многократного нарушенного полного внутреннего отражения) и дальнейшем измерении максимумов оптических плотностей аналитических полос поглощения: для 1,4-цис-звеньев при 740 см-1; для 1,4-транс- звеньев при 967 см-1, для 1,2-звеньев при 910 см-1. Градуировку ИК-спектрометра производили по отраслевым стандартным образцам микроструктуры полибутадиена, в которых массовая доля изомерных звеньев определена по спектрам ЯМР 1Н и 13С.

3. Молекулярно-массовые характеристики каучуков определяли методом гель-проникающей хроматографии по собственной методике с использованием гель-хроматографа «Breeze» фирмы «Waters» с рефрактометрическим детектором. Образцы каучука растворяли в свежеперегнанном тетрагидрофуране, массовая концентрация полимера в растворе 2 мг/мл, универсальная калибровка по полистирольным стандартам. Расчет проводили с использованием константы Марка-Куна-Хаувинка для полидиена (К=0,000457, α=0,693). Условия определения:

- банк из 4-х колонок с высоким разрешением (длиной 300 мм, диаметром 7,8 мм), заполненных стирогелем, HR3, HR4, HR5, HR6, позволяющий анализировать полимеры с молекулярной массой от 500 до 1*107 а.е.м;

- растворитель - тетрагидрофуран, скорость потока - 1см3/мин;

- температура термостата колонок и рефрактометра - 30°С.

4. Вязкость по Муни каучуков и резиновых смесей (ML1+4 при 100°С) определяли согласно ASTM D 1646-07 на вискозиметре Муни MV2000.

5. Упругую составляющую комплексного динамического модуля сдвига G' (кПа), позволяющую оценить распределение наполнителя в резиновых смесях и силанизацию наполнителя, определяли на приборе анализаторe перерабатываемости резин RPA-2000 фирмы «Alpha Technologies» при 0,1 Гц и 100°С в диапазоне деформаций от 1 до 450%. Разность модулей накопления при амплитуде деформации 1% и 50% - ΔG’=(G’1% - G’43%) - эффект Пейна.

6. Сопротивление истиранию при скольжении по возобновляемой поверхности оценивали согласно ГОСТ 23509 (метод Б) на абразиметре ABRASION CHECK «Gibitre Instruments».

7. Показатель разветвленности (тангенс угла механических потерь tgδ (1200%)) определяли на анализаторe перерабатываемости резин RPA-2000 ф. «Аlpha Тechnologies»: при переменной амплитуде сдвига оценивали изменение tg δ: диапазон амплитуд от 0 до 1200%, частота 0,1 Гц, температура 100 °С.

Пример 1 (по прототипу)

Полимеризацию бутадиена (BD) проводили в углеводородном растворителе в присутствии каталитического комплекса, приготовленного на основе версатата неодима (Nd), с последующим добавлением алкилирующего агента диизобутилалюминийгидрида (ДИБАГ) и донора галогенов диэтилалюминий хлорида (ДЭАХ), версатата неодима (NdV3) в дозировке 2,8 ммоль Nd на 1 кг BD, ДИБАГ в 8-ми кратном мольном избытке над Nd, ДЭАХ в 3-кратном мольном избытке. Полимеризацию проводили в реакторе объемом 20 литров, снабженном перемешивающим устройством и рубашкой для отвода тепла. Процесс полимеризации длился 90 минут. По окончании полимеризации из реактора извлекали 2 литра полимеризата, конверсия мономера составила 98%. К отобранной аликвоте прибавляли фенольный антиоксидант 0,06 мас. % (Irganoх 1520). Удаляли растворитель, вальцевали при температуре 800С. В отобранной аликвоте определяли молекулярно-массовые характеристики (ММХ) по ГПХ и показатель разветвленности, выраженный в тангенсе угла механических потерь tgδ (1200%). Получен полимер линейного строения с вязкостью по Муни 35 усл. ед. Муни. В оставшийся в реакторе полимеризат при температуре 900С подавали раствор малеинизированного полибутадиена Ricon 130 МА 8 в смеси гексанов (концентрация раствора 0,15 моль/л) в дозировке 1,2 моль на 1 моль Nd. После 10 минут добавляли первичные (Irganox 565) и вторичные (TNPP) антиоксиданты, выгружали полученный модифицированный полимер. Модифицированный полимер имел вязкость по Муни 43 усл. ед. Муни и показатель разветвленности tgδ 1200%=5,567, т.е. получили разветвленный полимер (таблица №1). Полимер также был протестирован в составе резиновой смеси согласно рецептуре ASTM 3189 (таблица 3), результаты тестирования представлены в таблице 4.

Пример 2 (сравнительный без ввода модификатора)

В сосуд Шленка объемом 250 мл помещали 2,3 г (1,4 ммоль) соли неодеканоата неодима с концентрацией 8,9% в виде раствора в гексане, 40 мл алифатического растворителя и перемешивали на магнитной мешалке 10 мин при температуре 23°С. Затем в сосуд вводили 3,6 г бутадиена (BD) в виде раствора с концентрацией 22,4 мас. %. Мольное соотношение BD/Nd=10.

Спустя 15 минут после перемешивания при 23°С в сосуд подавали 12,2 мл раствора ДИБАГ с концентрацией 1,18 моль/л и перемешивали в течение 30 мин. Мольное соотношение ДИБАГ/Nd=10. Далее вводили 5,8 мл раствора ЭАСХ с концентрацией 0,73 моль/л, мольное соотношение Cl/Nd=3,0. Затем в комплекс вводили растворитель до объема раствора 100 мл, перемешивали 10 минут и оставляли на формирование при 20-23°С в течение 20 часов.

Полимеризацию проводили в реакторе объемом 10 л, снабженном перемешивающим устройством и рубашкой для отвода тепла. Температура реакции полимеризации составляла 95-100°C. Длительность процесса - 2 часа.

По достижении конверсии мономера 96% подавали стоппер, добавляли антиоксидант фенольного типа, дегазировали и сушили на вальцах. Свойства полученного полимера представлены в таблице 2. Образец также был протестирован согласно рецептуре резиновых смесей ASTM 3189 (таблица 3), результаты тестирования представлены в таблице 4.

Пример 3

Аналогичен примеру 2, с тем отличием, что при достижении конверсии мономера 96% в полимеризат подавали модификатор - низкомолекулярный полибутадиен Polyvest EP-ST-E 60 с молекулярной массой 3200 г/моль, содержащий концевые триэтоксилановые группы. Низкомолекулярный полибутадиен вводили в мольном соотношении 0,6 к неодиму в виде раствора в нефрасе.

Свойства полученного полимера представлены в таблице 2. Образец также был протестирован согласно рецептуре резиновых смесей ASTM 3189 (таблица 3), результаты тестирования представлены в таблице 4.

Пример 4

Аналогичен примеру 2 с тем отличием, что в составе каталитического комплекса применяли в качестве хлорирующего агента диэтилалюминийхлорид (ДЭАХ), мольное соотношение Cl/Nd составляло 2,5. Низкомолекулярный полибутадиен, применяемый в качестве модифицирующего агента, вводили в мольном соотношении 0,2 к неодиму.

Свойства полученного полимера представлены в таблице 2. Образец также был протестирован согласно рецептуре резиновых смесей ASTM 3189 (таблица 3), результаты тестирования представлены в таблице 4.

Пример 5

Аналогичен примеру 3 с тем отличием, что низкомолекулярный полибутадиен Polyvest EP-ST-E 100, применяемый в качестве модифицирующего агента, имеющий молекулярную массу 3250 г/моль, вводили в мольном соотношении к неодиму, равном 1,0.

Свойства полученного полимера представлены в таблице 2. Образец также был протестирован согласно рецептуре резиновых смесей ASTM 3189 (таблица 3), результаты тестирования представлены в таблице 4.

Пример 6

Аналогичен примеру 5 с тем отличием, в качестве соли лантаноида применяли - версатат гадолиния, а в качестве модификатора использовали 2-метилбута-1,3-диен-изопрен, мольное соотношение полиизопрена к гадолинию составляло 5,0. Низкомолекулярный полибутадиен Polyvest EP-ST-E 80, применяемый в качестве модифицирующего агента, имеет молекулярную массу 3250 г/моль.

Свойства полученного полимера представлены в таблице 2. Образец также был протестирован согласно рецептуре резиновых смесей ASTM 3189 (таблица 3), результаты тестирования представлены в таблице 4.

Пример 7

Аналогичен примеру 6 с тем отличием, в качестве соли лантаноида применяли трис-[бис-(2-этилгексил)фосфата]неодима, мольное соотношение Cl/Nd составляло 2,5. Низкомолекулярный полибутадиен Polyvest EP-ST-E 80 применялся в мольном соотношении к неодиму, равном 5,0.

Свойства полученного полимера представлены в таблице 2. Образец также был протестирован согласно рецептуре резиновых смесей ASTM 3189 (таблица 3), результаты тестирования представлены в таблице 4.

Пример 8

Аналогичен примеру 7 с тем отличием, что в качестве соли лантаноидаприменяли трис- [(2-этил) гексаноат] неодима, а в качестве хлорирующего агента - диэтилалюминийхлорид (ДЭАХ), мольное соотношение Cl/Nd составляло 2,3. Низкомолекулярный полибутадиен Polyvest EP-ST-E 80 применяли в мольном соотношении 0,01 к неодиму.

Пример 9 (сравнительный)

Аналогичен примеру 5 с тем отличием, что в качестве сопряженного диена выбран изопрен, в качестве галогенсодержащего компонента выбран диэтилалюминийхлорид, мольное соотношение Сl/Nd составляло 2,2. Низкомолекулярный полибутадиен Polyvest EP-ST-E 60 применяли в мольном соотношении 8,0 к неодиму.

Пример 10

Аналогичен примеру 9 с тем отличием, что в качестве сопряженного диена выбран 1,3- бутадиен, в качестве галогенсодержащего компонента выбран ЭАСХ, мольное соотношение Сl/Nd составляло 2,5. Мольное соотношение низкомолекулярного полибутадиена Polyvest EP-ST-E 60 к неодиму составляла 5,0.

Таблица 1

Характеристика используемых по изобретению жидких каучуков

доля 1,4-транс,

%

доля 1,4-цис,

%

характеристики

а.е.м.

а.е.м.

* - функционализированные силанами низкомолекулярные (жидкие) полибутадиеновые каучуки с разной степенью функционализации (силанизации).

Polyvest EP-ST-E 60-60%-ная силанизация

Polyvest EP-ST-E 80-80%-ная силанизация

Polyvest EP-ST-E 100-100%-ная силанизация

Таблица 2

Свойства полимеров

компонент

Таблица 2. Продолжение

компонент

Список сокращений, приведенных в таблице 2:

NdP3 - трис-[бис-(2-этилгексил)фосфат]неодима

NdV3 - неодеканоат неодима

GdV3 - версатат гадолиния

NdEh3 - трис- [(2-этил) гексаноат] неодима

ДЭАХ - диэтилалюминийхлорид

ЭАСХ - этилалюминийсесквихлорид

Таблица 3

Рецептура резиновых смесей (ASTM 3189)

Таблица 4

Пласто-эластические свойства резиновых смесей

* RPA 2000 Вязкоупругие свойства резиновых смесей [100 °С; Freq.: 0,1 Hz; Strain Sweep: 1-300%]

Как видно из таблицы 2, степень разветвления полимера в примере по прототипу ниже, чем в соответствии с настоящим изобретением. Степень разветвленности влияет на перерабатываемость полимера на стадии резиносмешения и эксплуатацию резин на основе такого полимера. Перерабатываемость оценивают по показателю вязкости по Муни резиновых смесей, в примерах по изобретению вязкость по Муни (таблица 4) существенно ниже, чем в прототипе и сравнительном примерах, что говорит о хорошей перерабатываемости. Оценить преимущества в эксплуатации резин на основе полученного полимера можно по показателю истираемости по Шоппер-Шлобаху (таблица 4) - в примерах по изобретению истираемость значительно ниже.

При этом остальные показатели такие, как вязкость по Муни ML(1+4), содержание 1,4-цис звеньев и содержание высокомолекулярной фракции находятся на одном уровне. Также очевидно, что увеличение мольного содержания модификатора приводит к сильному разветвлению полимера (пример 9): показатель разветвленности tgδ (1200%) значительно ниже 4,0, что привело к образованию нерастворимого полимера, снятие молекулярно-массовых характеристик которого затруднено.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗВЕТВЛЕННЫЕ ПОЛИДИЕНЫ, РЕЗИНОВЫЕ СМЕСИ НА ИХ ОСНОВЕ | 2019 |

|

RU2809256C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННОГО ПОЛИДИЕНА | 2019 |

|

RU2815816C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ | 2020 |

|

RU2804706C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ (ВАРИАНТЫ) | 2020 |

|

RU2802970C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИСТЕМЫ ДЛЯ МОДИФИКАЦИИ ПОЛИДИЕНОВ, МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ, РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ | 2017 |

|

RU2675540C1 |

| Способ получения диеновых сополимеров | 2018 |

|

RU2701930C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ МОДИФИКАЦИИ 1,4-ЦИС-ПОЛИДИЕНА, СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО 1,4-ЦИС-ПОЛИДИЕНА | 2018 |

|

RU2688164C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ, МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ, ПОЛУЧЕННЫЕ ДАННЫМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ПОЛУЧЕННЫХ ПОЛИДИЕНОВ | 2016 |

|

RU2727714C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2018 |

|

RU2779762C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЕНОВ ПОЛИМЕРИЗАЦИЕЙ В ОБЪЕМЕ | 2008 |

|

RU2515980C2 |

Группа изобретений может быть использована при изготовлении шин и других резинотехнических изделий. Способ получения модифицированного полидиена включает приготовление каталитического комплекса и проведение полимеризации сопряженного диена в среде органического растворителя в присутствии каталитического комплекса. Каталитический комплекс включает соединение лантаноида, сопряженный диен, алюминийорганическое соединение и галогенсодержащий компонент. В процессе полимеризации по достижении не менее 96% конверсии мономера вводят модифицирующий агент - низкомолекулярный полибутадиен, содержащий концевые алкоксисилановые группы. Затем проводят стопперирование полученного полимеризата, вводят антиоксидант и выделяют полимер. Предложены также варианты модифицированного полидиена и резиновая смесь. Группа изобретений позволяет улучшить перерабатываемость модифицированного полидиена, распределение в нем наполнителя, а также увеличить стойкость к истиранию изделий, полученных из модифицированного полидиена. 4 н. и 8 з.п. ф-лы, 4 табл., 10 пр.

1. Способ получения модифицированного полидиена, включающий следующие стадии:

i) приготовление каталитического комплекса, включающего

(А) соединение лантаноида,

(B) сопряженный диен,

(C) алюминийорганическое соединение и

(D) галогенсодержащий компонент;

ii) проведение полимеризации сопряженного диена в среде органического растворителя в присутствии каталитического комплекса, полученного на стадии i);

iii) по достижении не менее 96% конверсии мономера введение в полимер модифицирующего агента - низкомолекулярного полибутадиена, содержащего концевые алкоксисилановые группы;

iv) стопперирование полученного на стадии iii) полимеризата, введение антиоксиданта и выделение полимера.

2. Способ по п. 1, отличающийся тем, что низкомолекулярные полибутадиены, содержащие концевые алкоксисилановые группы, представлены общей формулой (1):

(1),

(1),

где R представляет собой углеводородный радикал, представляющий собой линейный или разветвленный С1-С10 алкил, предпочтительно С1-С4 алкил, где n - целое число от 1 до 3.

3. Способ по п. 1 или 2, отличающийся тем, что используют низкомолекулярный полибутадиен с молекулярной массой от 1500 до 50000 г/моль.

4. Способ по любому из пп. 1-3, отличающийся тем, что мольное соотношение модифицирующего агента в расчете к лантаноиду составляет (0,01-5):1, предпочтительно (0,2-5):1, более предпочтительно (0,4-1):1, причем количество моль (А) соединения лантаноида взято в расчете на количество моль лантаноида, а количество моль (D) галогенсодержащего компонента взято в расчете на количество моль галогена.

5. Способ по любому из пп. 1-4, отличающийся тем, что процесс модификации проводят в течение от 15 минут до 5 часов.

6. Способ по любому из пп. 1-5, отличающийся тем, что процесс модификации наиболее предпочтительно осуществляют в течение от 20 минут до 2 часов.

7. Способ по любому из пп. 1-6, отличающийся тем, что мольное соотношение компонентов каталитического комплекса (А):(B):(C):(D) составляет 1:(5-30):(8-30):(1,5-3,0) соответственно, предпочтительно мольное соотношение компонентов каталитического комплекса (А):(B):(C):(D)=1:(5-20):(8-20):(1,8-2,8), причем количество моль (А) соединения лантаноида взято в расчете на количество моль лантаноида, а количество моль (D) галогенсодержащего компонента взято в расчете на количество моль галогена.

8. Способ по любому из пп. 1-7, отличающийся тем, что мольное соотношение компонентов каталитического комплекса (А):(B):(C):(D)=1:(10-15):(10-15):(2,1-2,5), причем количество моль (А) соединения лантаноида взято в расчете на количество моль лантаноида, а количество моль (D) галогенсодержащего компонента взято в расчете на количество моль галогена.

9. Способ по любому из пп. 1-8, отличающийся тем, что в качестве сопряженного диена применяют 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, пиперилен, 2-метил-3-этил-1,3-бутадиен, 3-метил-1,3-пентадиен, 2-метил-3-этил-1,3-пентадиен, 3-метил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен, фенил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2,3-ди-н-пропил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, наиболее предпочтительно в качестве сопряженного диена использовать 1,3-бутадиен и изопрен.

10. Модифицированный полидиен, содержащий концевые SiOR-группы, характеризующийся вязкостью по Муни от 40 до 50 усл.ед. Муни, содержанием высокомолекулярной фракции (ВМФ, более 1 млн а.е.м.) не более 3,5 мас. % и показателем разветвленности, выраженном в значении тангенса угла механических потерь tgδ (1200%), равном от 4,0 до 6,0.

11. Модифицированный полидиен, содержащий концевые SiOR-группы, полученный способом по пп. 1-9.

12. Резиновая смесь на основе полидиена по п. 10 или 11.

| Способ получения диеновых сополимеров | 2018 |

|

RU2701930C1 |

| US 2002035226 A1, 21.03.2002 | |||

| WO 2016180649 A1, 17.11.2016 | |||

| US 2003187173 A1, 02.10.2003. | |||

Авторы

Даты

2023-09-18—Публикация

2019-12-20—Подача