Изобретение относится к новым карбодиимидам с концевыми мочевинными и/или уретановыми группами, к способу их получения и к их применению в качестве стабилизатора в полиолах на основе сложных эфиров, в полиэтилентерефталате (PET), в полибутилентерефталате (PBT), в политриметилентерефталате (PTT), в сложных сополиэфирах, в термопластичных полиэфирных эластомерах (TPE-E), в этиленвинилацетате (EVA), в полимолочной кислоте (PLA) и/или в производных PLA, в полибутиленадипат терефталатах (PBAT), в полибутиленсукцинатах (PBS), в полигидроксиалканоатах (PHA), в смесях, в триглицеридах, в термопластичных полиуретанах, в полиуретановых (PU) эластомерах, в полиуретановых клеях, в полиуретановых литьевых смолах, для полиуретановых покрытий, в пенополиуретанах.

Карбодиимиды хорошо проявили себя во многих областях применения, например, как ингибиторы гидролиза термопластов, полиолов, полиуретанов, триглицеридов, смазочных масел и т.д.

Для этого предпочтительно применяются стерически затрудненные ароматические монокарбодиимиды. В этой связи известен прежде всего 2,6-диизопропилфенилкарбодиимид. Однако эти монокарбодиимиды имеют тот недостаток, что они являются летучими при низких температурах. Они не стабильны термически и могут отщеплять ядовитые летучие вещества. Другие карбодиимиды, такие как описаны в EP 0628541 A1, имеют в основе особые исходные вещества, которые очень дорого стоят. Кроме того, они имеют высокую вязкость при комнатной температуре, что затрудняет обращение с этими карбодиимидами. Кроме того, при определенных применениях PU, PET, PLA или смазочных веществ их реакционная способность и/или их стабилизирующее действие при стандартно использующихся концентрациях недостаточны. Полимерные карбодиимиды, основанные на дорогостоящем сырье, такие как описанные в DE-A 2248751 и US-A 2941983, недостаточно затруднены стерически и для большинства полимеров на основе сложных эфиров не проявляют хорошего защитного эффекта от гидролиза. Сильно стерически затрудненные карбодиимиды, как, например, карбодиимиды на основе триизопропилфенилизоцианата, являются очень эффективными, но они имеют очень высокие температуры плавления, не растворимы и их либо совсем невозможно ввести в исходные полиуретановые материалы, либо их введение требует много времени и связано с высокими аппаратурными затратами.

Поэтому существует потребность в новых карбодиимидах, которые не имеют недостатков уровня техники, обладают высокой термостабильностью и могут применяться для защиты от гидролиза полимеров на основе сложных эфиров.

Неожиданно эту задачу удалось решить благодаря применению определенных ароматических карбодиимидов.

Поэтому объектом настоящего изобретения являются карбодиимиды с концевыми мочевинными и/или уретановыми группами формулы (I)

,

,

в которой

- остатки R могут быть одинаковыми или разными, и выбраны из группы -NHCONHRI-, -NHCONRIRII- и -NHCOORIII-, причем RI и RII могут быть одинаковыми или разными и означают (C1-C22)-алкильный, (C6-C12)-циклоалкильный, (C6-C18)-арильный или (C6-C18)-аралкильный остаток, и RIII означает (C1-C22)-алкил, предпочтительно (C1-C6)-алкил, особенно предпочтительно метил, этил или изопропил, (C6-C12)-циклоалкил, предпочтительно C6-циклоалкил, (C6-C18)-арил или (C6-C18)-аралкил, а также ненасыщенный алкильный остаток (например, олеильный остаток) с 2-22, предпочтительно 12-20, особенно предпочтительно 16-18 атомами углерода, или означает алкоксиполиоксиалкиленовый остаток,

- R1, R2 и R3 независимо друг от друга означают метил или этил, причем каждое бензольное кольцо имеет всего одну метильную группу, и

n=0-20, предпочтительно n=1-10.

Содержание карбодиимида (содержание групп NCN, измеренное титрованием щавелевой кислотой) в карбодиимидах согласно изобретению предпочтительно составляет 2-14 вес.%.

Предпочтительны карбодиимиды формулы (I) с R = -NHCOORIII, причем RIII является алкоксиполиоксиалкильным остатком, R1, R2 и R3 независимо друг от друга означают метил или этил, причем каждое бензольное кольцо имеет всего одну метильную группу, и n=0-20, предпочтительно n=1-10, особенно предпочтительно n=1-4, в высшей степени предпочтительно n=2 или 3. Содержание карбодиимида в этих предпочтительных карбодиимидах предпочтительно составляет 2-10 вес.%, особенно предпочтительно 4-8 вес.%, в высшей степени предпочтительно 5-7 вес.%.

Предпочтительными алкоксиполиоксиалкильными остатками являются простой монометиловый эфир полиэтиленгликоля с молекулярной массой 200-600 г/моль, особенно предпочтительно 350-550 г/моль.

Равным образом предпочтительны карбодиимиды формулы (I) с R = -NHCOORIII, где RIII является (C1-C22)-алкилом, предпочтительно (C1-C6)-алкилом, особенно предпочтительно метилом, этилом или изопропилом, (C6-C12)-циклоалкилом, предпочтительно C6-циклоалкилом, и R1, R2 и R3 независимо друг от друга означают метил или этил, причем каждое бензольное кольцо имеет всего одну метильную группу, и n=0-20, предпочтительно n=1-10, особенно предпочтительно n=3-8. Содержание карбодиимида в этих предпочтительных карбодиимидах предпочтительно составляет 4-13 вес.%, особенно предпочтительно 10-13 вес.%.

Эти предпочтительные карбодиимиды формулы (I) с R=-NHCOORIII, где RIII является (C1-C22)-алкилом, предпочтительно (C1-C6)-алкилом, особенно предпочтительно метилом, этилом или изопропилом, (C6-C12)-циклоалкилом, предпочтительно C6-циклоалкилом, и R1, R2 и R3 независимо друг от друга означают метил или этил, причем каждое бензольное кольцо имеет всего одну метильную группу, и n=0-20, предпочтительно n=1-10, особенно предпочтительно n=3-8, являются твердыми и имеют температуру размягчения >40°C, и поэтому они замечательно подходят для стабилизации полимеров на основе сложных эфиров, которые предпочтительно выбраны из группы полиэтилентерефталата (PET), полибутилентерефталата (PBT), политриметилентерефталата (PTT), термопластичных полиуретанов (TPU), сложных сополиэфиров, таких как модифицированные полиэфиры циклогександиола и терефталевой кислоты (PCTA), термопластичных полиэфирных эластомеров (TPE-E), этиленвинилацетата (EVA), полимолочной кислоты (PLA) и/или производных PLA, полигидроксиалканоатов (PHA), полибутиленадипат терефталата (PBAT), полибутиленсукцината (PBS), или из их смесей, как, например, смеси PA/PET или PHA/PLA, которые также являются объектом настоящего изобретения.

Для предлагаемого изобретением способа стабилизации полимеров на основе сложных эфиров карбодиимиды формулы (I) с R = -NHCOORIII, где RIII является (C1-C22)-алкилом, предпочтительно (C1-C6)-алкилом, особенно предпочтительно метилом, этилом или изопропилом, (C6-C12)-циклоалкилом, предпочтительно C6-циклоалкилом, и R1, R2 и R3 независимо друг от друга означают метил или этил, причем каждое бензольное кольцо имеет всего одну метильную группу и n=0-20, предпочтительно n=1-10, особенно предпочтительно n=3-8, добавляют к полимерам на основе сложных эфиров, выбранных из группы, содержащей полиэтилентерефталат (PET), полибутилентерефталат (PBT), политриметилентерефталат (PTT), термопластичные полиуретаны (TPU), сложные сополиэфиры, такие как модифицированный полиэфир циклогександиола и терефталевой кислоты (PCTA), термопластичные полиэфирные эластомеры (TPE-E), этиленвинилацетат (EVA), полибутиленадипат терефталат (PBAT), полибутиленсукцинат (PBS), полимолочная кислота (PLA) и/или производные PLA, полигидроксиалканоаты (PHA), или их смеси, как, например, смеси PA/PET или PHA/PLA, с помощью дозаторов для твердых веществ.

В качестве дозаторов для твердых веществ в контексте изобретения предпочтительно применяются: одно-, двух- и многовальные экструдеры, совместные пластикаторы непрерывного действия (типа мешалки непрерывного действия для приготовления шоколадной массы) и мешалки периодического действия, например, типа смесителя Бенбери, а также другие аппараты, обычные в промышленности полимеров.

Концентрация предлагаемых изобретением карбодиимидов формулы (I) в полимерах на основе сложных эфиров предпочтительно составляет 0,1-5 вес.%, предпочтительно 0,5-3 вес.%, особенно предпочтительно 1-2 вес.%.

В следующем воплощении изобретения предпочтительны такие карбодиимиды формулы (I), в которых R означает -NHCOORIII, причем RIII является насыщенным или ненасыщенным алкильным остатком с 2-22, предпочтительно 12-20, особенно предпочтительно 16-18 атомами углерода, и R1, R2 и R3 независимо друг от друга означают метил или этил, причем каждое бензольное кольцо имеет всего одну метильную группу, и n=0-20, предпочтительно n=1-10, особенно предпочтительно n=1-4, в высшей степени предпочтительно n=2-3. Содержание карбодиимида в этих предпочтительных карбодиимидах предпочтительно составляет 2-10 вес.%, особенно предпочтительно 4-8 вес.%, в высшей степени предпочтительно 5-7 вес.%.

Кроме того, карбодиимиды согласно изобретению предпочтительно имеют среднюю молекулярную массу (Mw) 1000-5000 г/моль, предпочтительно 1500-4000 г/моль, особенно предпочтительно 2000-3000 г/моль.

Далее, предпочтительны карбодиимиды, имеющие полидисперсность D=Mw/Mn в диапазоне 1,2-2, особенно предпочтительно 1,4-1,8.

Объем изобретения охватывает все описанные выше и приводимые далее общие или указанные предпочтительными диапазонами определения остатков, индексы, параметры и пояснения, то есть также промежуточные значения в соответствующих диапазонах и предпочтительных диапазонах в произвольной комбинации.

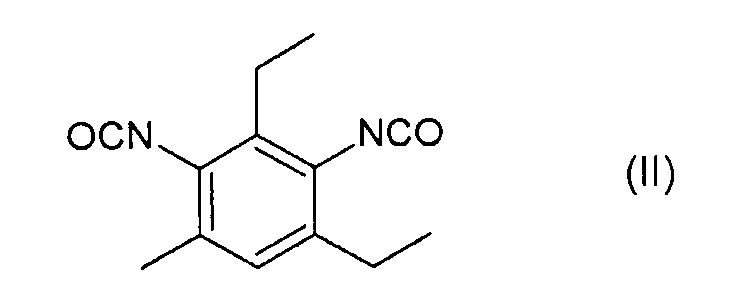

Объектом настоящего изобретения является, кроме того, получение карбодиимидов согласно изобретению путем карбодиимидизации ароматических диизоцианатов формулы (II)

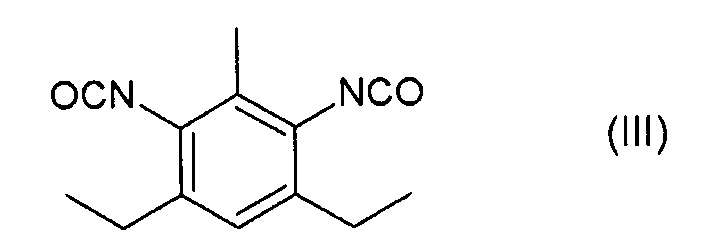

и/или формулы (III)

с отщеплением диоксида углерода при температурах 80°C-200°C в присутствии катализаторов и при необходимости растворителя и последующей функционализации свободных концевых NCO-групп первичными или вторичными аминами или спиртами и/или алкоксиполиоксиалкиленовыми спиртами.

Предпочтительно используются смеси диизоцианатов формул (II) и (III), предпочтительно в отношении от 60:40 до 95:5, особенно предпочтительно от 70:30 до 90:10.

Необходимые для получения диизоцианатов ароматические диамины можно, как известно специалисту, получить алкилированием по Фриделю-Крафтсу соответствующих толуолдиаминов соответствующим алкеном или галоалканом. Под ароматическими диаминами имеются в виду соединения, торгового качества, которые можно приобрести, например, у фирмы Lonza AG под торговой маркой Lonzacure®.

Затем эти диамины приводят в реакцию с фосгеном с образованием соответствующего диизоцианата.

Для получения карбодиимидов согласно изобретению можно провести конденсацию диизоцианатов формулы (II) и/или (III) при повышенных температурах, предпочтительно при температурах 80-200°C, особенно предпочтительно 100-180°C, в высшей степени предпочтительно 120-140°C, целесообразно в присутствии катализаторов с отщеплением диоксида углерода. Подходящие для этого способы описаны, например, в DE-A 1130594 и DE-A 11564021.

В качестве катализаторов для получения соединений формулы (I) в одном варианте осуществления изобретения предпочтительны соединения фосфора. В качестве соединений фосфора предпочтительно использовать фосфоленоксиды, фосфолидины или фосфолиноксиды, а также соответствующие фосфоленсульфиды. Кроме того, в качестве катализаторов можно применять третичные амины, реагирующие по типу оснований соединения металлов, оксиды или гидроксиды, алкоголяты или феноляты щелочных или щелочноземельных металлов, металлические соли карбоновых кислот и неосновные металлоорганические соединения.

Карбодиимидизация может проводиться как в массе, так и в растворителе. В качестве растворителя предпочтительно использовать алкилбензолы, парафиновые масла, диметиловый эфир полиэтиленгликоля, кетоны или лактоны.

Когда реакционная смесь достигнет желательного содержания NCO-групп, соответствующего средней степени конденсации n=0-20, предпочтительно n=1-10, поликарбодиимидизацию обычно останавливают.

В одном варианте осуществления настоящего изобретения для этого температуру реакционной смеси снижают до 50-120°C, предпочтительно 60-100°C, особенно предпочтительно до 80-90°C и катализаторы отгонят при пониженном давлении. В одном предпочтительном варианте получения карбодиимидов согласно изобретению затем избыточный диизоцианат отгоняют дистилляцией при температурах 150-200°C, предпочтительно 160-180°C. Затем свободные концевые изоцианатные группы карбодиимидов приводят в реакцию с алифатическими и/или ароматическими аминами, спиртами и/или алкоксиполиоксиалкиленовыми спиртами, предпочтительно в небольшом избытке по отношению к группам -NH, -NH2 и/или -OH, при необходимости в присутствии известных специалисту катализаторов для полиуретанов, предпочтительно третичных аминов или оловоорганических соединений, особенно предпочтительно DBTL (дилаурат дибутилолова) или DOTL (дилаурат диоктилолова). Соотношение в смеси между аминами, спиртами и/или алкоксиполиоксиалкиленовыми спиртами и карбодиимидами предпочтительно лежит в интервале (1,005-1,05):1, особенно предпочтительно (1,01-1,03):1, в расчете на имеющиеся группы N=C=O.

В качестве спиртов предпочтительны этанол и циклогексанол.

В следующем варианте осуществления настоящего изобретения для прекращения карбодиимидизации температуру реакционной смеси снижают до 50-120°C, предпочтительно до 60-100°C, особенно предпочтительно до 80-90°C и при необходимости после добавления растворителя, предпочтительно выбранного из группы алкилбензолов, особенно предпочтительно толуола, свободные концевые изоцианатные группы карбодиимидов приводят в реакцию с алифатическими и/или ароматическими аминами, спиртами и/или алкоксиполиоксиалкиленовыми спиртами, предпочтительно в небольшом избытке по отношению к группам -NH, -NH2 и/или -OH, при необходимости в присутствии известных специалисту катализаторов для полиуретанов, предпочтительно третичных аминов или оловоорганических соединений, особенно предпочтительно DBTL (дилаурат дибутилолова) или DOTL (дилаурат диоктилолова). Соотношение в смеси между аминами, спиртами и/или алкоксиполиоксиалкиленовыми спиртами и карбодиимидами предпочтительно лежит в интервале (1,005-1,05):1, особенно предпочтительно (1,01-1,03):1, в расчете на имеющиеся группы N=C=O.

После прошедшей до конца реакции катализатор и при необходимости растворитель отгоняют, предпочтительно при температурах 80-200°C при пониженном давлении.

В качестве спиртов предпочтительны этанол и циклогексанол.

Кроме того, объектом настоящего изобретения является следующий способ получения карбодиимидов согласно изобретению путем парциальной (предпочтительно менее чем на 50%) функционализации свободных концевых NCO-групп первичными или вторичными аминами или спиртами и/или алкоксиполиоксиалкиленовыми спиртами с получением ароматических диизоцианатов формулы (II)

и/или формулы (III)

и последующей карбодиимидизации с отщеплением диоксида углерода при температурах от 80°C до 200°C в присутствии катализаторов и при необходимости растворителя.

Предпочтительно, карбодиимиды согласно изобретению после их получения чистят. Очистка сырых продуктов может быть осуществлена дистилляцией и/или посредством экстракции растворителями. В качестве подходящих растворителей для очистки предпочтительно можно использовать диметиловый эфир полиэтиленгликоля, алкилбензолы, парафиновые масла, спирты, кетоны или сложные эфиры. При этом речь идет о растворителях торгового качества.

Объектом настоящего изобретения является также композиция, содержащая по меньшей мере один полимер на основе сложных эфиров и по меньшей мере карбодиимид согласно изобретению формулы (I).

Под полимерами на основе сложных эфиров предпочтительно имеются в виду полиэфирполиолы, термопластичные полиуретаны на основе сложных эфиров, полиуретановые эластомеры или пенополиуретаны на основе сложных эфиров, полиэтилентерефталат (PET), полибутилентерефталат (PBT), политриметилентерефталат (PTT), сложные сополиэфиры, такие как модифицированный полиэфир циклогександиола и терефталевой кислоты (PCTA), термопластичные полиэфирные эластомеры (TPE-E), этиленвинилацетат (EVA), полимолочная кислота (PLA) и/или производные PLA, полигидроксиалканоаты (PHA), полибутиленадипат терефталат (PBAT), полибутиленсукцинат (PBS), использующиеся самостоятельно или в смесях, как, предпочтительно, смеси PA/PET или PHA/PLA. При этом речь идет о полимерах, имеющихся в продаже.

В одном особенно предпочтительном варианте осуществления изобретения содержащие сложноэфирные группы полимеры являются полимолочной кислотой (PLA).

При этом концентрация предлагаемых изобретением карбодиимидов формулы (I) в композиции согласно изобретению предпочтительно составляет 0,1-5 вес.%, предпочтительно 0,5-3 вес.%, особенно предпочтительно 1-2 вес.%.

Под полиэфирполиолами как полимерами на основе сложных эфиров предпочтительно имеются в виду длинноцепочечные соединения, предпочтительно имеющий молекулярный вес (в г/моль) до 2000, предпочтительно в интервале 500-2000 и особенно предпочтительно в интервале 500-1000.

Термин полиэфирполиолы в контексте изобретения охватывает при этом как длинноцепочечные диолы, так и триолы, а также соединения с более чем тремя гидроксильными группами на молекулу.

Выгодно, если полиэфирполиол имеет карбоксильное число до 200, предпочтительно от 20 до 150 и особенно предпочтительно от 50 до 115. В частности, подходят полиэфирполиолы, являющиеся продуктами реакции различных полиолов с ароматическими или алифатическими дикарбоновыми кислотами и/или полимерами лактонов.

Используемые в рамках изобретения полиэфирполиолы являются соединениями торгового качества, которые выпускаются в продажу фирмой Bayer MaterialScience AG под торговой маркой Baycoll® или Desmophen®.

Следующим объектом настоящего изобретения является, кроме того, предпочтительный способ получения предлагаемых изобретением карбодиимидов формулы (I) с R = -NHCOORIII, причем RIII является (C1-C22)-алкилом, предпочтительно (C1-C6)-алкилом, особенно предпочтительно метилом, этилом или изопропилом, (C6-C12)-циклоалкилом, особенно предпочтительно C6-циклоалкилом, и R1, R2 и R3 независимо друг от друга означают метил или этил, причем каждое бензольное кольцо имеет всего одну метильную группу, и n =0-20, предпочтительно n=1-10, особенно предпочтительно n=3-8, согласно которому расплав после карбодиимидизации и при необходимости очистки предпочтительно гранулируют на ленточном грануляторе. При этом применимы обычные системы таблетирования, а также обычные системы грануляции. Они могут быть приобретены, например, у фирмы Sandvik Holding GmbH или фирмы GMF Gouda.

В высшей степени подходящими являются карбодиимиды согласно изобретению формулы (I), в которой R= -NHCOORIII, причем RIII является циклогексилом.

Кроме того, объектом настоящего изобретения является применение карбодиимидов согласно изобретению в полиолах на основе сложных эфиров, полиэтилентерефталате (PET), полибутилентерефталате (PBT), политриметилентерефталате (PTT), сложных сополиэфирах, таких как модифицированный полиэфир циклогександиола и терефталевой кислоты (PCTA), термопластичных полиэфирных эластомерах (TPE-E), этиленвинилацетате (EVA), полимолочной кислоте (PLA) и/или производных PLA, полигидроксиалканоатах (PHA), полибутиленадипат терефталате (PBAT), полибутиленсукцинате (PBS), в их смесях, как, например, смеси PA/PET или PHA/PLA, в триглицеридах, предпочтительно триметилолпропантриолеате (TMP-олеат), в масляных композициях для промышленности смазочных систем, в термопластичных полиуретанах (TPU), в полиуретановых эластомерах, полиуретановых клеях, в полиуретановых литьевых смолах, в пенополиуретанах или в полиуретановых покрытиях для древесины, кожи, искусственной кожи и текстиля в качестве защиты от гидролитической деструкции. При этом особенно предпочтительно применение в полимолочной кислоте (PLA).

Следующие примеры служат для пояснения изобретения, но не имеют ограничительного характера.

Примеры осуществления

Были протестированы:

1) CDI (A): жидкий карбодиимид с содержанием NCN около 7,5 вес.%, на основе 1,3-бис(1-метил-1-изоцианатoэтил)бензола, функционализованного на конце цепи простым монометиловым эфиром полиэтиленгликоля PEG 550 MME, полученным аналогично примеру 2 в документе EP-A 0628541 (сравнение).

2) CDI (B): жидкий карбодиимид формулы (I) с содержанием NCN около 6 вес.%, n около 2, полученный реакцией смеси на основе примерно 80 вес.% 2,4-диэтилтолуоилдиизоцианата, т.е. диизоцианата формулы (II), и 20 вес.% 2,6-диэтилтолуоилдиизоцианата, т.е. диизоцианата формулы (III), функционализованного на конце цепи простым монометиловым эфиром полиэтиленгликоля (PEG 550 MME, фирма BASF SE) (согласно изобретению).

3) CDI (C): высоковязкий карбодиимид с содержанием NCN около 14 вес.%, на основе 80 вес.% 2,4-диэтилтолуоилдиизоцианата, т.е. диизоцианата формулы (II), и 20 вес.% 2,6-диэтилтолуоилдиизоцианата, т.е. диизоцианата формулы (III), с n > 40, без функционализации на конце цепи (сравнение).

4) CDI (D): твердый полимерный карбодиимид с содержанием NCN около 13,5 вес.% на основе триизопропилфенилдиизоцианата, функционализованного на конце цепи, выпускаемый в продажу фирмой Rhein Chemie Rheinau GmbH под наименованием Stabaxol® P (сравнение).

5) CDI (E): мономерный твердый карбодиимид с содержанием NCN около 10,8 вес.% на основе 2,6-диизопропилфенилизоцианата, выпускаемый в продажу фирмой Rhein Chemie Rheinau GmbH под наименованием Stabaxol® I (сравнение).

6) CDI (F): твердый карбодиимид с содержанием NCN около 12,5 вес.%, на основе примерно 80 вес.% 2,4-диэтилтолуоилдиизоцианата, т.е. диизоцианата формулы (II), и 20 вес.% 2,6-диэтилтолуоилдиизоцианата, т.е. диизоцианата формулы (III), функционализованного на конце цепи этанолом, с n примерно 6 (согласно изобретению).

7) CDI (G): твердый карбодиимид с содержанием NCN около 10,2 вес.%, на основе примерно 80 вес.% 2,4-диэтилтолуоилдиизоцианата, т.е. диизоцианата формулы (II), и 20 вес.% 2,6-диэтилтолуоилдиизоцианата, т.е. диизоцианата формулы (III), функционализованного на конце цепи циклогексанолом, с n примерно 5 (согласно изобретению).

Полимеры на основе сложных эфиров:

8) полиэфирполиол на основе адипиновой кислоты (Desmophen® 2001 KS от Bayer MaterialScience AG)

9) полиэтилентерефталат (PET) производства фирмы Novapet

10) полимолочная кислота (PLA, качества для литья) производства фирмы NatureWorks LLC.

Получение карбодиимида CDI (B) согласно изобретению

В прогретую и наполненную азотом четырехгорлую колбу емкостью 250 мл в потоке азота вводили 92 г смеси, состоящей из примерно 20 вес.% 2,6-диэтилтолуоилдиизоцианата и примерно 80 вес.% 2,4-диэтилтолуоилдиизоцианата. После добавления 50 мг 1-метил-фосфоленоксида нагревали до 130°C. Затем при 130°C проводили карбодиимидизацию до тех пор, пока содержание NCO-групп не достигнет примерно 12 вес.%. После полной отгонки катализатора дистилляцией при температуре около 120°C в вакууме, избыточный диизоцианат отгоняли при температуре около 180°C в вакууме. Затем реакционную смесь охлаждали до примерно 90-100°C и концевые NCO-группы приводили в реакцию с PEG 500 MME. Полученный продукт представлял собой прозрачную желтую жидкость с содержанием NCN около 6 вес.% и полидисперсностью (Mw/Mn) около 1,5.

Получение карбодиимида CDI (C)

В прогретую и наполненную азотом четырехгорлую колбу емкостью 250 мл в потоке азота вводили 150 г смеси, состоящей из примерно 20 вес.% 2,6-диэтилтолуоилдиизоцианата и примерно 80 вес.% 2,4-диэтилтолуоилдиизоцианата. После добавления 50 мг 1-метил-фосфоленоксида нагревали до 180°C. Затем при 180°C проводили карбодиимидизацию до тех пор, пока содержание NCO-групп не станет ниже 1 вес.%. Полученный продукт представлял собой темный клейкий застывший расплав с содержанием NCN около 14 вес.%.

Получение карбодиимидов CDI (F) и CDI (G) согласно изобретению:

В прогретую и наполненную азотом четырехгорлую колбу емкостью 250 мл в потоке азота вводили 92 г смеси, состоящей из примерно 20 вес.% 2,6 диэтилтолуоилдиизоцианата и примерно 80 вес.% 2,4-диэтилтолуоилдиизоцианата. После добавления 50 мг 1-метил-фосфоленоксида нагревали до 130°C. Затем при 130°C проводили карбодиимидизацию до тех пор, пока содержание NCO-групп не достигнет значения примерно 7-9 вес.%. После этого катализатор полностью удаляли путем дистилляции при температуре около 120°C в вакууме, а избыточный диизоцианат отгоняли при температуре около 180°C в вакууме. Наконец, реакционную смесь охлаждали до примерно 70-80°C и концевые NCO-группы после добавления толуола в качестве растворителя приводили в реакцию с этанолом (CDI F) или циклогексанолом (CDI G). После удаления растворителя дистилляцией получали твердые вещества с содержанием NCN около 12,5 вес.% (CDI F) или 10,2 вес.% (CDI G) и полидисперсностью (Mw/Mn) примерно 1,8.

Термостабильность

Для исследования термической стабильности 1 вес.% вышеуказанных карбодиимидов с начальным кислотным числом около 0,9 мг KOH/г вмешивали в полиэфирполиол при 80°C и продолжали перемешивать 3 ч при этой температуре. Газовую фазу исследовали на отщепившиеся вещества (изоцианаты) методом ГХ-МС. Результаты представлены в таблице 1.

Из таблицы 1 видно, что карбодиимид CDI (B) согласно изобретению имеет отличную термостабильность, сравнимую с термостабильностью CDI (A).

Падение кислотного числа в полиэфирполиоле

Как известно, эффективность ингибитора гидролиза на основе стерически затрудненных карбодиимидов в жидких полиэфирполиолах можно проверить через падение кислотного числа.

Падение кислотного числа в композиции согласно изобретению исследовали, применяя CDI (B) согласно изобретению, в сравнении с известным из уровня техники карбодиимидом CDI (A), в полиэфирполиоле на основе адипиновой кислоты (Desmophen® 2001 KS от Bayer MaterialScience AG).

Для этого при 80°C 1 вес.% вышеуказанных карбодиимидов вмешивали в полиэфирполиол с начальным кислотным числом около 0,9 мг KOH/г и через равные промежутки времени измеряли кислотное число.

Результаты представлены в таблице 2.

[мг KOH/г] через 0 мин

[мг KOH/г] через 30 мин

[мг KOH/г] через 60 мин

[мг KOH/г] через 120 мин

[мг KOH/г] через 240 мин

[мг KOH/г] через 480 мин

Результаты показывают, что остаточная кислотность полиэфирполиола с карбодиимидом согласно изобретению, несмотря на более низкое содержание NCN-групп неожиданно снижается заметно быстрее, чем в случае композиции, которая содержит известный из уровня техники CDI (A).

Защита от гидролиза в полиэтилентерефталате (PET)

Для оценки ингибирования гидролиза в PET 1,5 вес.% исследуемых карбодиимидов с помощью лабораторного двухшнекового экструдера ZSK 25 фирмы Werner & Pfleiderer диспергировали перед описываемым ниже измерением в PET. Из полученных гранулятов затем на машине для литья под давлением типа Arburg Allrounder 320 S 150-500 получали стандартные образцы для испытаний F3, применяющиеся для измерения прочности при разрыве.

Для испытания на гидролиз эти стандартные образцы для испытаний F3 выдерживали на водяном пару при температуре 110°C и измеряли их прочность при разрыве (в МПа).

Результаты представлены в таблице 3.

(PET)

(PET)x 1 экструдир.

(PET/CDI A)

(PET/CDI D)

(PET/CDI F)

(PET/CDI G)

Защита от гидролиза в полимолочной кислоте (PLA)

Для оценки ингибирования гидролиза в PLA 1,0 вес.% исследуемых карбодиимидов с помощью лабораторного двухшнекового экструдера ZSK 25 фирмы Werner & Pfleiderer диспергировали перед описываемым ниже измерением в PLA. Затем из полученных гранулятов на машине для литья под давлением типа Arburg Allrounder 320 S 150-500 получали стандартные образцы для испытаний F3, применяющиеся для измерения прочности при разрыве.

Для испытания на гидролиз эти стандартные образцы для испытаний F3 выдерживали в воде при температуре 65°C и измеряли их прочность при разрыве.

Результаты представлены в таблице 4.

(PLA)

(PLA, CDI E)

1,0%/1,5%

(PLA, CDI D)

1,0%/1,5%

(PLA, CDI F)

1,0%/1,5%

% = указаны в вес.%

Данные в таблице 4 соответствуют концентрациям 1,0%/1,5% соответствующего CDI.

Результаты в таблицах 3 и 4 показывают, что карбодиимиды согласно изобретению по сравнению с уровнем техники обеспечивают отличную защиту от гидролиза в PET и PLA. Кроме того, их преимуществом является то, что они основаны на более благоприятной сырьевой безе и заметно менее дороги в получении.

Опыты на гранулируемость и дозируемость твердых карбодиимидов

Для выяснения возможности фасовки, манипулирования и дозируемости различных твердых карбодиимидов их сравнивали в отношении внешнего вида, гранулируемости и температуры размягчения. Температуру размягчения определяли по Кофлеру.

Результаты представлены в таблице 5.

(Т до 40°C)

Результаты таблицы 5 однозначно показывают, что карбодиимиды согласно изобретению на основе диэтилтолуоилдиизоцианата, заканчивающиеся этанолом или циклогексаном, несмотря на более низкую степень полимеризации по сравнению с полимерным карбодиимидом на основе диэтилтолуоилдиизоцианата (не функционализованного на конце цепи), имеют отличную гранулируемость и высокую температуру размягчения и, таким образом, обеспечивают преимущества при расфасовке и дозировании твердых веществ при стабилизации полимеров на основе сложных эфиров.

Изобретение относится к карбодиимидам с концевыми уретановыми группами формулы (I), которые могут найти применение для защиты полимеров на основе сложных эфиров от гидролиза. В формуле (I) остатки R могут быть одинаковыми или разными и выбраны из групп -NHCOORIII-, причем RIII означает (C1-C22)-алкил, (C6-C12)-циклоалкил или соответствует алкоксиполиоксиалкиленовому остатку, R1, R2 и R3 независимо друг от друга означают метил или этил, причем каждое бензольное кольцо имеет всего одну метильную группу, n=0-20. Изобретение относится также к способам получения указанных карбодиимидов, содержащей их композиции для защиты полимеров на основе сложных эфиров от гидролиза, способу получения такой композиции и применению карбодиимидов в полиолах на основе сложных эфиров в качестве защиты от гидролитической деструкции. 7 н. и 12 з.п. ф-лы, 5 табл., 10 пр.

1. Карбодиимиды с концевыми уретановыми группами формулы

,

,

в которой

остатки R могут быть одинаковыми или разными и выбраны из групп -NHCOORIII-, причем RIII означает (C1-C22)-алкил, (C6-C12)-циклоалкил или соответствует алкоксиполиоксиалкиленовому остатку,

R1, R2 и R3 независимо друг от друга означают метил или этил, причем каждое бензольное кольцо имеет всего одну метильную группу, и

n=0-20, предпочтительно n=1-10.

2. Карбодиимид по п.1, отличающийся тем, что RIII является алкоксиполиоксиалкиленом и R1, R2 и R3 независимо друг от друга означают метил или этил, причем каждое бензольное кольцо имеет всего одну метильную группу, и n=0-20, предпочтительно n=1-10, особенно предпочтительно n=1-4, в высшей степени предпочтительно n=2-3.

3. Карбодиимид по п.1, отличающийся тем, что R означает остаток -NHCOORIII-, причем RIII является (C1-C22)-алкилом, предпочтительно (C1-C6)-алкилом, особенно предпочтительно метилом, этилом или изопропилом, (C6-C12)-циклоалкилом, предпочтительно C6-циклоалкилом, и R1, R2 и R3 независимо друг от друга означают метил или этил, причем каждое бензольное кольцо имеет всего одну метильную группу, и n=0-20, предпочтительно n=1-10, особенно предпочтительно n=3-8.

4. Карбодиимид по п.1, отличающийся тем, что RIII является простым монометиловым эфиром полиэтиленгликоля с молекулярной массой 200-600 г/моль, предпочтительно 350-550 г/моль.

5. Карбодиимид по п.2, отличающийся тем, что содержание NCN-групп в карбодиимиде составляет 2-14 вес.%, предпочтительно 4-10 вес.%, особенно предпочтительно 4-8 вес.%, в частности, предпочтительно 5-7 вес.%.

6. Карбодиимид по п.3, отличающийся тем, что содержание NCN-групп в карбодиимиде составляет 2-14 вес.%, предпочтительно 4-14 вес.%, особенно предпочтительно 10-13 вес.%.

7. Карбодиимид по одному из пп.1-6, отличающийся тем, что он имеет среднюю молекулярную массу (Mw) 1000-5000 г/моль, предпочтительно 1500-4000 г/моль, особенно предпочтительно 2000-3000 г/моль.

8. Карбодиимид по одному из пп.1-6, отличающийся тем, что он имеет полидисперсность D=Mw/Mn в диапазоне 1,2-2, предпочтительно 1,4-1,8.

9. Карбодиимид по п.7, отличающийся тем, что он имеет полидисперсность D=Mw/Mn в диапазоне 1,2-2, предпочтительно 1,4-1,8.

10. Способ получения карбодиимидов по одному из пп.1-9, отличающийся тем, что диизоцианаты формулы

и/или формулы

подвергают карбодиимидизации с отщеплением диоксида углерода при температурах от 80 до 200°C в присутствии катализаторов и, в случае необходимости, растворителя, а затем проводят функционализацию свободных концевых групп NCO спиртами.

11. Способ получения карбодиимидов по одному из пп.1-9, отличающийся тем, что сначала осуществляют парциальную (предпочтительно менее чем на 50%) функционализацию свободных концевых NCO-групп спиртами и/или алкоксиполиоксиалкиленовыми спиртами в ароматических диизоцианатах формулы (II)

и/или формулы (III)

,

,

а затем проводят карбодиимидизацию с отщеплением диоксида углерода при температурах 80-200°C в присутствии катализаторов и, в случае необходимости, растворителя.

12. Способ по п.11, отличающийся тем, что карбодиимидизацию проводят при температурах 80-200°C, предпочтительно 120-140°C, предпочтительно в присутствии катализатора, и затем, в случае необходимости после отгонки катализатора (при температурах 50-120°C) и непрореагировавших диизоцианатов (при температурах 160-180°C), оставшиеся NCO-группы карбодиимидов вводят в реакцию с алифатическими и/или ароматическими аминами, спиртами и/или алкоксиполиоксиалкиленовыми спиртами, предпочтительно с простым монометиловым эфиром полиэтиленгликоля и/или олеиловым спиртом, при температурах 80-140°C, в случае необходимости в присутствии катализатора для полиуретанов.

13. Способ по п.10, отличающийся тем, что карбодиимидизацию проводят при температурах 80-200°C, предпочтительно 120-140°C, предпочтительно в присутствии катализатора, а затем для прекращения карбодиимидизации температуру реакционной смеси снижают до 50-120°C, предпочтительно до 60-100°C, особенно предпочтительно до 80-90°C и, в случае необходимости после добавки растворителя, предпочтительно выбранного из группы алкилбензолов, особенно предпочтительно толуола, свободные концевые изоцианатные группы карбодиимидов приводят в реакцию с алифатическими и/или ароматическими аминами, спиртами и/или алкоксиполиоксиалкиленовыми спиртами.

14. Способ получения карбодиимидов по одному из пп.10 или 11, отличающийся тем, что смесь диизоцианатов формулы (II) и (III) подвергают карбодиимидизации в соотношении от 70:30 до 90:10.

15. Композиция для защиты полимеров на основе сложных эфиров от гидролиза, содержащая по меньшей мере один полимер на основе сложных эфиров, предпочтительно выбранный из группы полиэфирполиолов, термопластичных полиуретанов на основе сложных эфиров, полиуретановых эластомеров, полиуретановых клеев, полиуретановых литьевых смол, полиэтилентерефталатов (PET), полибутилентерефталатов (PBT), политриметилентерефталатов (PTT), сложных сополиэфиров, термопластичных полиэфирных эластомеров (TPE-E), этиленвинилацетата (EVA), полимолочных кислот (PLA), полибутиленадипат-терефталатов (PBAT), полибутиленсукцинатов (PBS), производных PLA и/или полигидроксиалканоатов (PHA), и по меньшей мере один карбодиимид по одному из пп.1-9.

16. Композиция по п.15, отличающаяся тем, что концентрация карбодиимидов составляет 0,1-5 вес.%, предпочтительно 0,5-3 вес.%, особенно предпочтительно 1-2 вес.%.

17. Способ получения композиций по п.15 или 16, отличающийся тем, что карбодиимиды по п.3 добавляют посредством дозаторов для твердых веществ к полимерам на основе сложных эфиров, выбранным из группы, включающей полиэтилентерефталат (PET), полибутилентерефталат (PBT), политриметилентерефталат (PTT), термопластичный полиуретан (TPU), сложные сополиэфиры, такие как модифицированный полиэфир циклогександиола и терефталевой кислоты (PCTA), термопластичные сложнополиэфирные эластомеры (TPE-E), этиленвинилацетат (EVA), полимолочную кислоту (PLA), полибутиленадипат-терефталаты (PBAT), полибутиленсукцинаты (PBS), производные PLA и/или полигидроксиалканоаты (PHA).

18. Применение карбодиимидов по одному из пп.1-9 в полиолах на основе сложных эфиров, в полиэтилентерефталате (PET), полибутилентерефталате (PBT), политриметилентерефталате (PTT), сложных сополиэфирах, термопластичных сложнополиэфирных эластомерах (TPE-E), этиленвинилацетате (EVA), полимолочной кислоте (PLA) и/или производных PLA, полибутиленадипат-терефталатах (PBAT), полибутиленсукцинатах (PBS), полигидроксиалканоатах (PHA), в смесях, в триглицеридах, предпочтительно триметилолпропантриолеате (TMP-олеат), в масляных композициях для промышленности смазочных систем, в термопластичных полиуретанах (TPU), в полиуретановых эластомерах, полиуретановых клеях, в полиуретановых литьевых смолах, в пенополиуретанах или в полиуретановых покрытиях для древесины, кожи, искусственной кожи и текстиля в качестве защиты от гидролитической деструкции.

19. Применение карбодиимидов по одному из пп.1-9 в полимолочной кислоте (PLA) в качестве защиты от гидролитической деструкции.

| СПОСОБ ДИАГНОСТИКИ АНОМАЛИЙ ЗУБНЫХ РЯДОВ В САГИТТАЛЬНОМ НАПРАВЛЕНИИ НА МОДЕЛЯХ ЧЕЛЮСТЕЙ В ПОСТОЯННОМ ПРИКУСЕ | 2003 |

|

RU2248751C2 |

| US 2941983 A, 21.06.1960 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Обмотка индукционного аппарата | 1976 |

|

SU628541A1 |

| СШИВАЮЩИЙ ОЛИГОМЕРНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ВОДНАЯ ЭМУЛЬСИЯ | 1992 |

|

RU2139852C1 |

Авторы

Даты

2018-09-21—Публикация

2014-05-09—Подача