Область техники

Изобретение касается способа вырезания предварительно отформованной заготовки и системы вырезания.

Предшествующий уровень техники

Некоторые детали турбореактивных двигателей, такие, например, как лопатки вентилятора из композитного материала, могут быть изготовлены из предварительно отформованной заготовки.

Эта предварительно отформованная заготовка содержит переплетение множества нитей или волокон для тканья, которые содержат нити основы и уточные нити. В этих двух группах нитей обеспечены структурные нити, создающие конструкцию предварительно отформованной заготовки, и разметочные нити, визуально отличимые от других и расположенные равномерно, по меньшей мере, по поверхности предварительно отформованной заготовки.

Пример изготовления такой предварительно отформованной заготовки известен из документа ЕР 1526285.

Предварительно отформованная заготовка вырезается по форме и размерам деталей, образующих лопатку, и помещается в пресс-форму.

Затем в пресс-форму вводят связующее, содержащее термореактивную смолу, для пропитки всей пресс-формы. После нагрева пресс-формы отлитая деталь вынимается из пресс-формы.

Этап резки предварительно отформованной заготовки требует вырезания предварительно отформованной заготовки по контуру выреза, который соответствует тому, что далее поступает в производство.

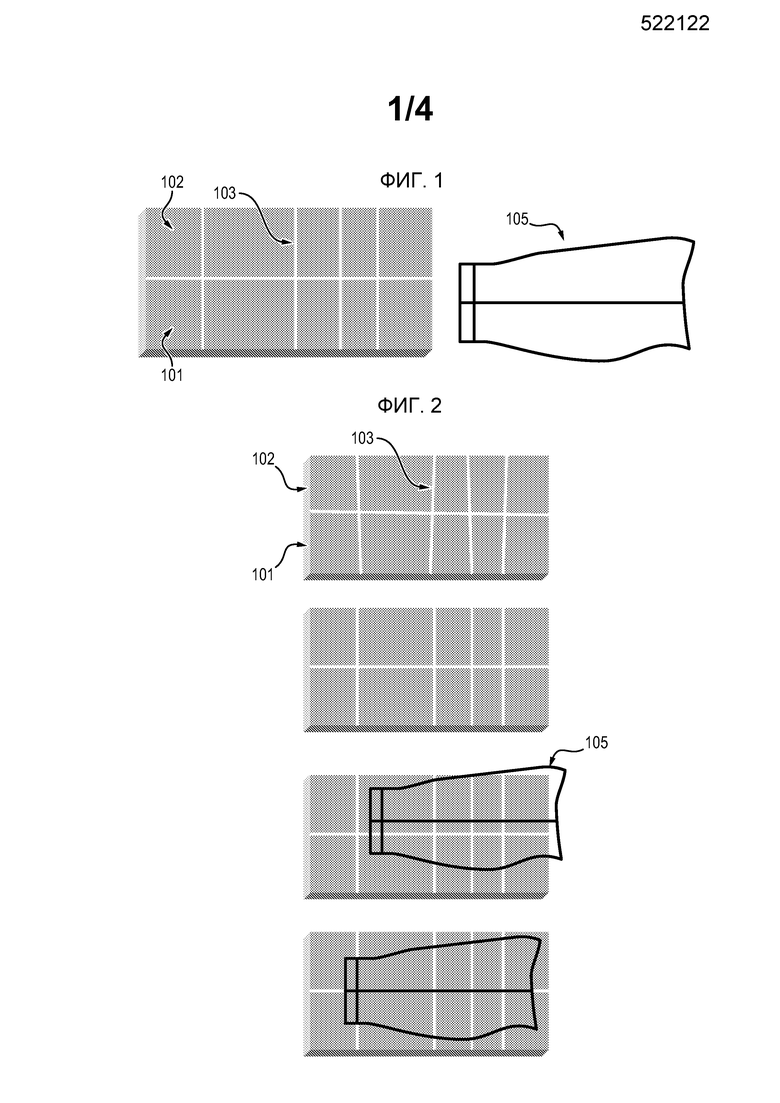

Фиг. 1 изображает заготовку 101, образованную из нитей плетения, распределенных в качестве нитей основы и уточных нитей. Эти нити плетения соответствуют структурным нитям 102 и визуально различимым нитям 103.

Предварительно рассчитанный контур 105 вырезания также изображен на чертеже. Этот контур 105 вырезания рассчитан в предположении, что нити основы и утка расположены под углом 90° одни относительно других.

Таким образом, на стадии вырезания заготовка еще не затвердела и поэтому является податливой и деформируемой. Это связано с тем, что заготовка является только массой переплетенных посредством тканья нитей.

Таким образом, необходимо определить, что заготовка не является деформируемой, то есть нити основы и утка не расположены между собой под углом, отличным от 90°.

На практике оператор наблюдает визуально за различимыми нитями для того, чтобы убедиться, что такая деформация имеет место. В этом случае, как изображено на фиг. 2, нити основы и нити утка регулируются оператором. Следующий этап заключается в размещении заготовки в режущем станке. Эта операция осуществляется оператором, который размещает заготовку так, чтобы она располагалась в начале системы координат осей разреза режущего станка.

Этот способ и эта система резки имеют несколько недостатков.

Этап проверки деформации заготовки является длительным и трудоемким, что увеличивает время изготовления и увеличивает стоимость. Риски ошибок также присутствуют.

Кроме того, этап позиционирования заготовки относительно режущего станка также увеличивает время изготовления и повышает риски дефектов при вырезании. Раскрытие изобретения

Задачей изобретения является устранение упомянутых недостатков предшествующего уровня техники.

Для решения задачи предлагается способ вырезания предварительно отформованной заготовки, предназначенной для изготовления детали турбомашины, образованной тканьем множества нитей плетения, при этом упомянутые нити плетения включают в себя визуально различимые нити, в соответствии с контуром вырезания, рассчитанным по модели заготовки, в которой нити плетения имеют эталонное расположение, при этом упомянутый способ включает в себя этапы, на которых:

- осуществляют съемку изображения заготовки,

- обрабатывают изображение таким образом, чтобы определить отклонение в расположении визуально различимых нитей плетения от эталонного расположения,

- корректируют контур вырезания в зависимости от упомянутого отклонения,

- вырезают заготовку в соответствии со скорректированным контуром вырезания. Согласно варианту осуществления изобретения нити плетения содержат нити,

расположенные по продольной оси заготовки, и нити, расположенные по поперечной оси заготовки, причем эталонным расположением является расположение, в котором эти продольные нити размещены перпендикулярно этим поперечным нитям. Задача решается также посредством создания способа вырезания, с помощью режущего станка, предварительно отформованной заготовки, предназначенной для изготовления детали турбомашины и выполненной тканьем множества нитей плетения, причем упомянутые нити плетения содержат визуально различимые нити, при этом упомянутый станок настраивают для осуществления вырезания заготовки по контуру вырезания, при этом упомянутый способ включает в себя этапы, на которых:

– осуществляют съемку изображения заготовки,

– обрабатывают изображение таким образом, чтобы определить, по меньшей мере, одну исходную точку в тканье заготовки,

– автоматически корректируют положение режущего станка относительно заготовки по этой определенной исходной точке, и

– вырезают заготовку в соответствии с контуром вырезания.

Согласно варианту осуществления изобретения исходная точка соответствует пересечению визуально различимых нитей.

Задача решается также посредством создания cпособа вырезания, с помощью режущего станка, предварительно отформованной заготовки, предназначенной для изготовления детали турбомашины и выполненной тканьем множества нитей плетения, при этом упомянутые нити плетения включают в себя визуально различимые нити, при этом упомянутый станок настроен для выполнения вырезания заготовки в соответствии с контуром вырезания, форма которого рассчитана в предположении, что нити плетения имеют эталонное расположение, причем упомянутый способ включает в себя этапы, на которых:

– осуществляют съемку изображения заготовки, и затем

– обрабатывают изображение таким образом, чтобы определить, по меньшей мере, одну исходную точку в тканье заготовки и автоматически корректируют положение режущего станка относительно заготовки по этой определенной исходной точке;

– обрабатывают изображение таким образом, чтобы определить отклонение в расположении визуально различимых нитей плетения относительно эталонного расположения и корректируют контур вырезания в зависимости от указанного отклонения;

– вырезают заготовку в соответствии со скорректированным контуром вырезания.

Согласно вариантам осуществления изобретения в этом способе исходная точка соответствует пересечению визуально различимых нитей; нити плетения содержат нити, расположенные по продольной оси заготовки, и нити, расположенные по поперечной оси заготовки, причем эталонным расположением является расположение, в котором эти продольные нити размещены перпендикулярно этим поперечным нитям.Изобретение также направлено на создание способа изготовления детали турбомашины, в котором вырезают предварительно отформованную заготовку детали, причем вырезание этой заготовки осуществляют вышеуказанными способами, при этом в качестве детали может выступать: лопатка, полка лопатки вентилятора, прокладка, лопатка соплового аппарата, или винт.

Изобретение также направлено на создание системы вырезания предварительно отформованной заготовки, которая содержит:

- режущий станок для вырезания заготовки,

- блок памяти, в котором сохранен предварительно рассчитанный контур вырезания заготовки,

- устройство для формирования изображения заготовки,

- блок обработки, предназначенный для управления режущим станком и устройством для формирования изображения так, чтобы осуществить вышеуказанные способы вырезания.

Изобретение имеет множество преимуществ.

Преимуществом изобретения является предложение решения, улучшающего качество и точность вырезания.

Другим преимуществом изобретения является предложение решения, уменьшающего время изготовления или менее дорогостоящего.

Наконец, другим преимуществом изобретения является повышение унификации изготовления, которое становится надежным и отвечающим требованию воспроизводимости.

Другие особенности, задачи и преимущества изобретения станут ясны из последующего описания, не являющегося ограничительным, со ссылками на сопровождающие чертежи.

Краткое описание чертежей

На фиг. 1 (уже описана) показаны заготовка и контур вырезания в соответствии с известным уровнем техники;

на фиг. 2 (уже описана) поясняется способ вырезания в соответствии с известным уровнем техники:

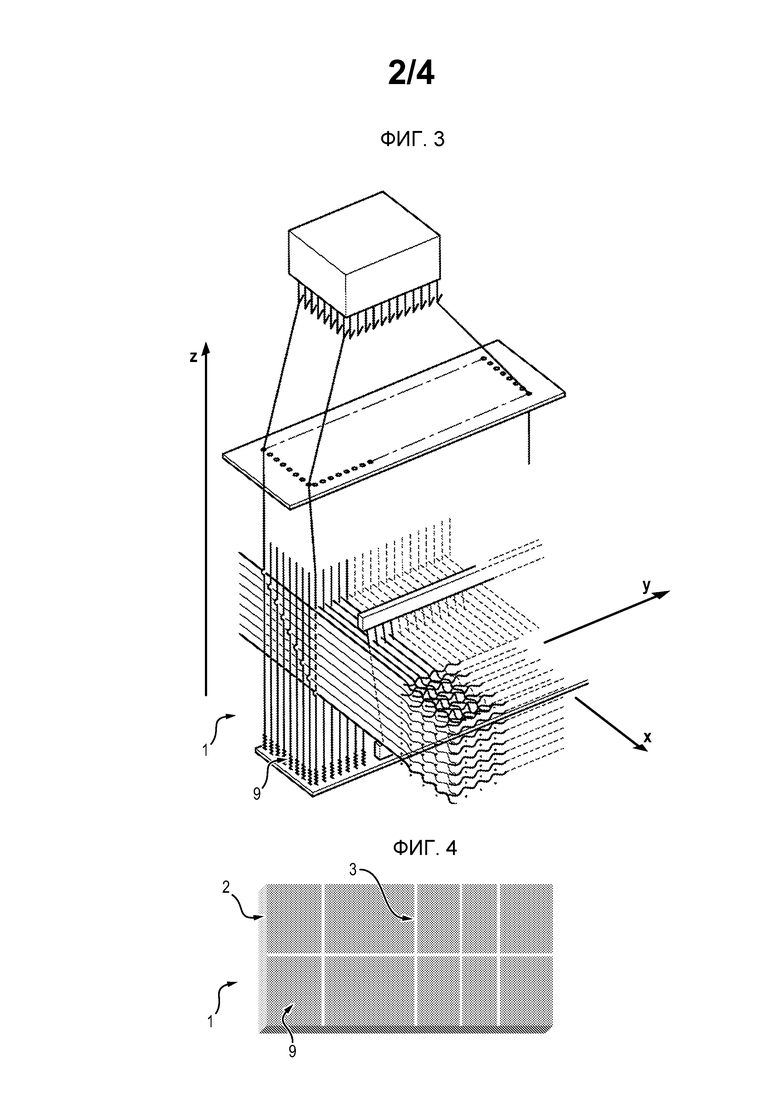

на фиг. 3 - заготовка в ткацком станке;

на фиг. 4 - заготовка 4, имеющая плетение, в котором расположение является эталонным;

на фиг. 5 - система, расположение в которой является исходным;

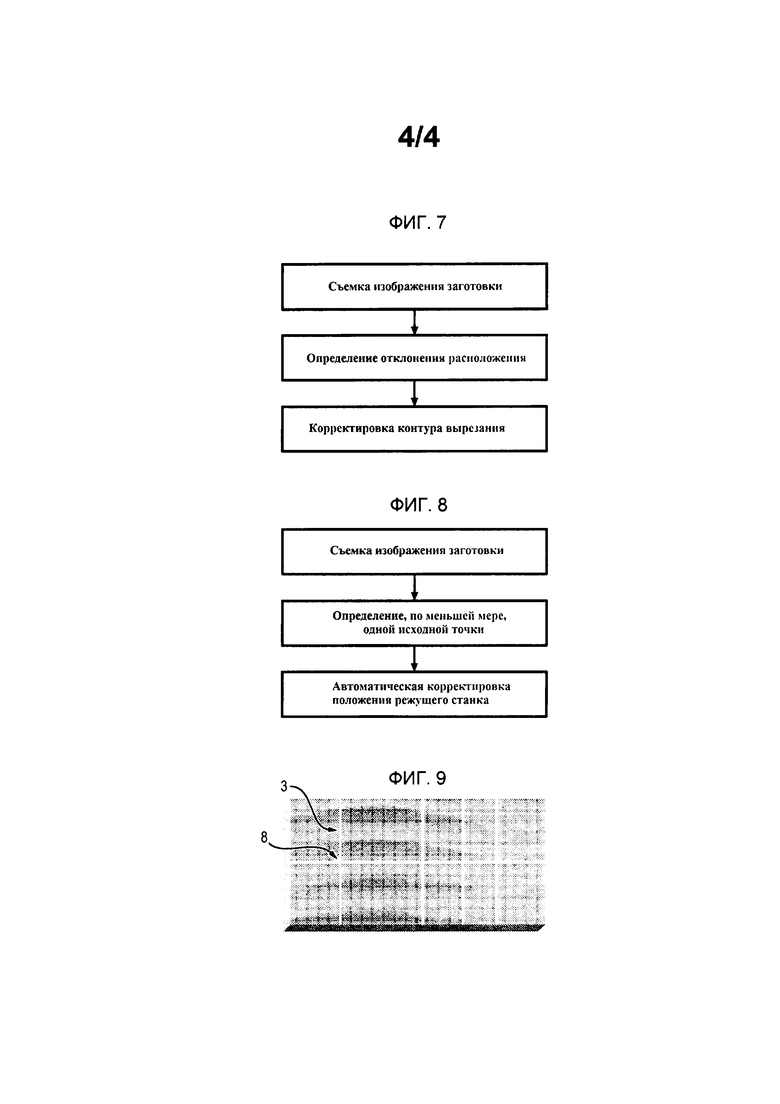

на фиг. 6 и 7 - способ вырезания согласно первому варианту осуществления изобретения;

на фиг. 8 и 9 - способ вырезания согласно второму варианту осуществления изобретения.

Варианты осуществления изобретения Заготовка, предназначенная для вырезания

Заготовка 1 выполнена путем плетения множества нитей 9 для плетения. Нити 9 для плетения обычно разделены на нити основы и уточные нити.

На фиг. 3 схематично представлен жаккардовый станок для плетения, на котором закреплены нити основы, которые ориентированы в продольном направлении (стрелка x) и которые располагаются в несколько наложенных один на другой слоев в вертикальном направлении (стрелка z), а также уточные нити (стрелка y).

Этот тип плетения известен, например, из документа FR 2861143. В этом варианте воплощения плетение является трехмерным.

Нити 9 для плетения принадлежат, например, к группе, образованной углеродными волокнами, стеклянными волокнами, кремниевыми волокнами, волокнами карбида кремния, алюминиевыми волокнами, арамидными волокнами и волокнами ароматических полиамидов.

Как схематично изображено на фиг. 4, нити 9 для плетения содержат структурные нити 2, используемые для плетения структуры заготовки, а также нити 3, различимые визуально.

Нити 3, различимые визуально, являются нитями, расположенными, главным образом, на поверхности заготовки и имеют цвет, отличающийся от структурных нитей 2, позволяющий их визуально отличать.

Нити 3 расположены вместе, как нити основы (продольное направление), так и уточные нити (поперечное направление).

В варианте воплощения структурные нити 2 для трехмерного плетения являются углеродными волокнами, а различимые визуально нити 3 выполнены из стекловолокон или кевлара.

Система вырезания

Вырезание заготовки может быть, в частности, выполнено в системе 12 вырезания, схематично изображенной на фиг.5.

Система 12 вырезания содержит станок 4 для вырезания. В станке для вырезания могут быть использованы различные технологии: вырезание струей воды, и/или механическими средствами и/или лазерное вырезание.

Станок 4 для вырезания обычно содержит средства приема и удержания вырезаемой заготовки.

Система 12 вырезания содержит, кроме того, блок 13 памяти для хранения, в частности, предварительно рассчитанного контура, который будет использован станком 4 для вырезания.

Система 12 содержит устройство 10 для формирования изображений, выполненное с возможностью получения одного или более изображений. Это устройство для формирования изображений является, например, фотоаппаратом или камерой.

Наконец, система 12 содержит блок 11 обработки, предназначенный для управления режущим станком и устройством для формирования изображений, для того, чтобы выполнить варианты воплощения способов вырезания, описанных далее. Блок 11 обработки, обычно, является процессором с одной или более программами обработки.

В необходимом случае система 12 содержит средства отображения типа экрана, а также средства взаимодействия с оператором (клавиатуру, системный блок и т.д.).

Способы вырезания

Первый вариант осуществления

Заготовка должна быть вырезана. Это вырезание обычно осуществляют режущим станком 4 в системе 12 вырезания.

Режущий станок 4 обычно настраивают для осуществления вырезания по контуру 5 вырезания. Этот контур является контуром двумерной поверхности, который позволяет осуществить вырезание обычно трехмерной заготовки.

Этот контур 5 вырезания рассчитан предварительно путем моделирования в зависимости от желаемой конечной формы для структуры, предназначенной для выполнения из заготовки, и записан в блоке 13 памяти системы 12 вырезания.

Этот контур 5 вырезания, в частности, предварительно рассчитан по модели заготовки, в которой нити плетения имеют эталонное расположение.

В процессе моделирования при расчете контура используют модель заготовки, в которой нити плетения имеют эталонное расположение. Это эталонное расположение соответствует нитям, расположенным по продольной оси заготовки (нитям основы), и нитям, расположенным по поперечной оси заготовки (нитям утка), которые расположены перпендикулярно между собой, как это показано на фиг. 1. В этом эталонном расположении визуально различимые нити 3 не имеют искривлений, а являются прямолинейными.

Таким образом, заготовка 1 является деформируемой, и это эталонное расположение не обязательно сохраняется, когда желают осуществить этап разрезания.

В соответствии с первым этапом осуществляют съемку изображения заготовки 1.

Это изображение снимают устройством 10 для формирования изображений системы вырезания. Обычно речь идет об изображении, содержащем, по меньшей мере, наружную поверхность заготовки 1.

Возможно, чтобы устройство 10 для формирования изображений имело несколько изображений заготовки 1, но это не обязательно.

В варианте воплощения устройство 10 для формирования изображений дополнено осветительным приспособлением 14, направленным к заготовке, что позволяет улучшить качество и контраст изображения для его последующей обработки.

Изображение далее обрабатывают таким образом, чтобы определить отклонение в расположении нитей плетения относительно эталонного расположения.

Эту обработку осуществляют блоком 11 обработки системы и/или блоком внешней обработки, который сообщается с системой 12 с помощью любого известного средства связи.

В процессе обработки изображение заготовки 1 сравнивают с эталонным изображением (изображением модели заготовки), в котором нити 3 плетения имеют эталонное расположение.

В частности, блок обработки определяет прежде всего в изображении нити 3, различимые визуально, путем обработки изображения. После определения этих нитей 3, расположение этих нитей 3 определяют путем сравнения ориентации нитей 3, расположенных главным образом по поперечной оси заготовки 1. Это расположение далее сравнивают с эталонным расположением для определения отклонения в расположении.

Например, как показано на фиг.6, блок обработки определяет, что нити 3, расположенные по поперечной оси, составляют угол с нитями 3, размещенными по продольной оси, отличающийся от 90°, что не соответствует эталонному расположению.

Отклонение в расположении характеризуется, например, совокупностью углов отклонения для нитей 3, различимых визуально.

Следующий этап заключается в корректировке контура 5 вырезания в зависимости от упомянутого отклонения.

Как изображено на фиг. 6, контур 5 вырезания, предварительно рассчитанный и записанный в блоке 13 памяти, корректируют для получения скорректированного контура 13 вырезания с учетом деформации заготовки 1.

В варианте воплощения скорректированный контур 13 вырезания рассчитывают следующим образом.

Блок 11 обработки совмещает:

- изображение заготовки, в которой нити 9 плетения имеют эталонное расположение, и

- изображение заготовки, снятое устройством 10 для формирования изображений.

Блок 11 обработки сравнивает положения пересечений нитей 3, различимых визуально, в случае изображения, снятого устройством 10, с положениями пересечений нитей 3, различимых визуально, в эталонном расположении.

Кроме того, блок 11 обработки сравнивает также:

- положения пересечений между нитями 3, различимыми визуально, имеющими эталонное расположение, и контуром 5 вырезания, с

- положениями пересечений между нитями 3, различимыми визуально, снятого изображения, и контуром 5 вырезания.

Если блок 11 обработки обнаруживает наличие расхождения, контур 5 вырезания изменяется и выравнивается в соответствии с величиной этих расхождений для получения контура 13 вырезания.

В варианте воплощения, который в необходимом случае может быть осуществлен в комбинации с предыдущим вариантом воплощения, блок 11 обработки определяет по изображению заготовки, кривую одной или более нитей 3, различимых визуально. Действительно, нити являются деформируемыми и могут не быть прямолинейными.

Блок обработки учитывает эту кривую в расчете с помощью конечных элементов, запрограммированных предварительно, который определяет, таким образом, полное отклонение заготовки от эталонного расположения. Кривая нитей 3, в частности, сравнивается с теоретической кривой эталонного расположения.

Используемый алгоритм известен в уровне техники и, в частности, уже использован для расчета контура 5 вырезания (речь идет, например, об алгоритме «filet» (франц.) или алгоритме «fishnet» в англо-саксонской терминологии).

Время расчета составляет порядка 20 сек.

Учитывая, что нити деформированы, контур также деформирован для того, чтобы приспособиться к этой деформации.

Благодаря скорректированному контуру 13 вырезания, получают тот же вырез, как если бы заготовка была скорректирована вручную оператором перед вырезанием.

В частности, получают одинаковое относительное положение между нитями и контуром.

Это позволяет обеспечить повторяемость процесса независимо от оператора.

На последующем этапе заготовку 1 вырезают по скорректированному контуру 13 вырезания, как схематично показано на фиг. 7. Этот этап обычно осуществляют режущим станком 4. Блок 11 обработки может, например, управлять режущим станком так, что он вырежет заготовку по этому контуру 13. В необходимом случае, этот этап может быть осуществлен с помощью вырезания вручную на основе скорректированного контура 13 вырезания.

Второй вариант осуществления

В этом варианте воплощения заготовка 1 должна быть вырезана режущим станком 4 в режущей системе 12.

Режущий станок 4 настраивают для осуществления вырезания заготовки 1 по предварительно рассчитанному контуру 5, например, типа, описанного в первом варианте воплощения.

Как схематично показано на фиг. 8, первый этап состоит в съемке изображения заготовки 1, расположенной в режущем станке 4. Этот этап идентичен съемке изображения, описанной со ссылкой на первый вариант воплощения.

Второй этап заключается в обработке изображения таким образом, чтобы определить, по меньшей мере, одну исходную точку 8 в плетении заготовки 1. Исходная точка 8 является точкой, различимой в изображении, и соответствующей исходной точке в плетении заготовки 1 для позиционирования.

В варианте воплощения исходная точка 8 соответствует пересечению нитей 3, различимых визуально. Этой исходной точкой 8 является, например, пересечение между нитью 3, различимой визуально по продольной оси заготовки, с нитью 3, различимой визуально по поперечной оси заготовки. Нить 3, различимая визуально по поперечной оси, в варианте воплощения является нитью, расположенной со стороны края заготовки 1.

Как только эта исходная точка 8 определена, режущий станок 4 под управлением блока 11 обработки автоматически корректирует свое положение относительно заготовки 1 для обеспечения вырезания заготовки по предварительно рассчитанному контуру 5 вырезания.

Таким образом, режущий станок 4 выравнивает свои оси резания с заготовкой 1, благодаря определению исходной точки 8.

В варианте воплощения блок 11 обработки сравнивает положение исходной точки станка 4, при этом эта исходная точка заранее согласована с предварительно рассчитанным контуром 5 вырезания, что позволяет выровнить положение заготовки 1 в режущем станке 4 с контуром 5 вырезания, с которым станок 4 настроен для вырезания заготовки.

Относительное позиционирование режущего станка 4 относительно заготовки 1 осуществляется автоматически без необходимости позиционирования заготовки 1 оператором.

После автоматической корректировки относительного позиционирования режущего станка 4 по отношению к заготовке 1, заготовка 1 вырезается по предварительно рассчитанному контуру 5 вырезания.

Третий вариант осуществления

В этом варианте воплощения первый и второй варианты воплощения осуществлены.

Режущий станок 4 настраивают для осуществления вырезания заготовки 1 по заранее рассчитанному контуру 5 вырезания по модели заготовки, в которой нити 9 плетения имеют эталонное расположение.

После размещения заготовки 1 в режущем станке 4 изображение заготовки 1 снимают устройством 10 для формирования изображений.

Первый этап заключается в автоматической корректировке, прежде всего, станка 4 относительно заготовки 1.

Этот этап осуществляют в соответствии с двумя вариантами воплощения, причем исходная точка 8 заготовки 1 определяется в изображении, что позволяет обеспечить автоматическую корректировку относительного позиционирования режущего станка 4 по отношению к заготовке 1. В частности, исходную точку станка 4 выравнивают с исходной точкой 8, определенной в плетении заготовки 1.

Изображение заготовки 1 обрабатывают также в соответствии с первым вариантом воплощения для корректировки заранее рассчитанного контура 5 вырезания. Таким образом, как объяснено выше, расхождение в расположении нитей 3 плетения определяют относительно эталонного расположения для корректировки контура 5 вырезания в зависимости от упомянутого расхождения.

На последующем этапе станок 4 вырезает заготовку 1 в соответствии со скорректированным контуром 13 вырезания.

В этом варианте воплощения этапы, обеспечивающие вырезание, автоматизированы, и оператор не осуществляет перепозиционирование заготовки или корректировку расположения заготовки.

Примеры изготовления

Один из вариантов воплощения способа использован в способе изготовления лопатки турбомашины.

Заготовка этой лопатки, таким образом, вырезается в соответствии с ранее описанным способом так, чтобы иметь форму и размеры частей, образующих лопатку.

Заготовку далее помещают в пресс-форму.

Известным образом связующее, содержащее термореактивную смолу, нагнетают в форму для пропитки всей заготовки. После нагрева пресс-формы отлитую деталь извлекают из пресс-формы. Отлитая деталь изготовлена, что придает ей окончательную форму. Лопатка, таким образом, получена.

Способ вырезания и способ изготовления используется для различных плетеных заготовок, которые плетутся плоско и требуют вырезания. Речь идет, например, о следующих деталях: лопатках вентилятора, полках лопаток вентилятора, подкладках (подкладка лопатки вентилятора является деталью, которая размещается под ножкой лопатки в диске вентилятора), OGV («outlet guide vane» или лопатка соплового аппарата), винтах, в частности, называемых «открытый ротор» (вентилятор без обтекателя), а также различных деталях, используемых для технологических исследований.

В общем, предложенное решение улучшает качество и точность вырезания. Кроме того, оно уменьшает время изготовления и, таким образом, является менее дорогостоящим.

Наконец, автоматизированная обработка заготовок позволяет обеспечить стандартизацию изготовления, которое становится более надежным и воспроизводимым.

Способ вырезания предварительно отформованной заготовки включает съемку изображения заготовки и обработку изображения заготовки, причем заготовка предназначена для изготовления детали турбомашины и образована тканьем множества нитей плетения, включающих визуально различимые нити, в соответствии с контуром вырезания, рассчитанным по модели заготовки, в которой нити плетения имеют эталонное расположение. Изображение заготовки обрабатывают таким образом, чтобы определить отклонение в расположении визуально различимых нитей плетения относительно эталонного расположения. Корректируют контур вырезания в зависимости от упомянутого отклонения и вырезают заготовку в соответствии со скорректированным контуром вырезания. В другом варианте способа вырезание осуществляют с помощью режущего станка, который настраивают для осуществления вырезания заготовки по контуру вырезания. При этом обрабатывают изображение таким образом, чтобы определить по меньшей мере одну исходную точку в тканье заготовки, и автоматически корректируют положение режущего станка относительно заготовки по этой определенной исходной точке. Затем вырезают заготовку в соответствии с контуром вырезания. В еще одном варианте способа изображение заготовки обрабатывают таким образом, чтобы определить отклонение в расположении визуально различимых нитей плетения относительно эталонного расположения, и корректируют контур вырезания в зависимости от указанного отклонения, после чего вырезают заготовку. Система вырезания предварительно отформованной заготовки включает режущий станок для вырезания заготовки, блок памяти, в котором сохранен предварительно рассчитанный контур вырезания заготовки, устройство для формирования изображения заготовки, блок обработки для управления режущим станком и устройством для формирования изображения так, чтобы осуществить способ вырезания в соответствии с указанными выше вариантами. Группа изобретений позволяет упростить вырезание заготовки и снизить вероятность дефектов при вырезании. 5 н. и 4 з.п. ф-лы, 9 ил.

1. Способ вырезания предварительно отформованной заготовки (1), предназначенной для изготовления детали турбомашины и образованной тканьем множества нитей (9) плетения, при этом упомянутые нити (9) плетения содержат визуально различимые нити (3), в соответствии с контуром (5) вырезания, рассчитанным по модели заготовки, в которой нити (9) плетения имеют эталонное расположение, при этом упомянутый способ включает в себя этапы, на которых:

– осуществляют съемку изображения заготовки (1),

– обрабатывают изображение таким образом, чтобы определить отклонение в расположении визуально различимых нитей (3) плетения относительно эталонного расположения,

– корректируют контур (5) вырезания в зависимости от упомянутого отклонения и

– вырезают заготовку в соответствии со скорректированным контуром (13) вырезания.

2. Способ по п. 1, в котором:

– нити (9) плетения содержат нити, расположенные по продольной оси заготовки (1), и нити, расположенные по поперечной оси заготовки (1), причем

– эталонным расположением является расположение, в котором эти продольные нити размещены перпендикулярно этим поперечным нитям.

3. Способ вырезания с помощью режущего станка (4) предварительно отформованной заготовки (1), предназначенной для изготовления детали турбомашины и выполненной тканьем множества нитей (9) плетения, причем упомянутые нити (9) плетения содержат визуально различимые нити (3), при этом упомянутый станок (4) настраивают для осуществления вырезания заготовки (1) по контуру (5) вырезания, при этом упомянутый способ включает в себя этапы, на которых:

– осуществляют съемку изображения заготовки (1),

– обрабатывают изображение таким образом, чтобы определить по меньшей мере одну исходную точку (8) в тканье заготовки (1),

– автоматически корректируют положение режущего станка (4) относительно заготовки (1) по этой определенной исходной точке (8) и

– вырезают заготовку (1) в соответствии с контуром (5) вырезания.

4. Способ по п. 3, в котором исходная точка (8) соответствует пересечению визуально различимых нитей (3).

5. Способ вырезания режущим станком (4) предварительно отформованной заготовки (1), предназначенной для изготовления детали турбомашины и образованной тканьем множества нитей (9) плетения, при этом упомянутые нити (9) плетения включают в себя визуально различимые нити (3), при этом упомянутый станок (4) настроен для выполнения вырезания заготовки (1) в соответствии с контуром (5) вырезания, форма которого рассчитана в предположении, что нити (9) плетения имеют эталонное расположение, причем упомянутый способ включает в себя этапы, на которых:

– осуществляют съемку изображения заготовки (1) и затем

– обрабатывают изображение таким образом, чтобы определить по меньшей мере одну исходную точку (8) в тканье заготовки (1), и автоматически корректируют положение режущего станка (4) относительно заготовки (1) по этой определенной исходной точке (8);

– обрабатывают изображение таким образом, чтобы определить отклонение в расположении визуально различимых нитей (3) плетения относительно эталонного расположения, и корректируют контур (5) вырезания в зависимости от указанного отклонения;

– вырезают заготовку в соответствии со скорректированным контуром (13) вырезания.

6. Способ по п. 5, в котором исходная точка (8) соответствует пересечению визуально различимых нитей (3).

7. Способ по п. 5, в котором:

– нити (9) плетения содержат нити, расположенные по продольной оси заготовки (1), и нити, расположенные по поперечной оси заготовки (1), причем

– эталонным расположением является расположение, в котором эти продольные нити размещены перпендикулярно этим поперечным нитям.

8. Способ изготовления детали турбомашины, в котором вырезают предварительно отформованную заготовку детали, отличающийся тем, что вырезание этой заготовки осуществляют способом по одному из пп. 1–5, при этом в качестве детали может выступать лопатка, полка лопатки вентилятора, прокладка, лопатка соплового аппарата или винт.

9. Система (12) вырезания предварительно отформованной заготовки (1), отличающаяся тем, что она содержит:

– режущий станок (4) для вырезания заготовки (1),

– блок (13) памяти, в котором сохранен предварительно рассчитанный контур (5) вырезания заготовки,

– устройство (10) для формирования изображения заготовки (1),

– блок (11) обработки, предназначенный для управления режущим станком (4) и устройством (10) для формирования изображения так, чтобы осуществить способ вырезания по любому одному из пп. 1–5.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| FR 2940172 A1, 25.06.2010 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ И ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ РАСПЛАВОВ | 1987 |

|

SU1526285A1 |

| КОМПОЗИТНАЯ ЛОПАТКА ВЕНТИЛЯТОРА С МНОГОСЛОЙНЫМ АРМИРУЮЩИМ МАТЕРИАЛОМ | 2008 |

|

RU2384749C1 |

Авторы

Даты

2018-09-24—Публикация

2013-07-02—Подача