Предлагаемое изобретение относится, в частности, к способу изготовления, путем трехмерного (3D) тканья, лопатки для газотурбинного двигателя, но не исключительно лопатки больших размеров, предназначенной, например, для вентилятора авиационного турбореактивного двигателя. Говоря более конкретно, предлагаемое изобретение относится к усовершенствованию, позволяющему лучше контролировать осуществление некоторых этапов предлагаемого способа для того, чтобы конечные характеристики полученной таким образом лопатки были в максимально возможной степени близки к характеристикам контрольной лопатки, которая признается оптимальной.

В патентном документе ЕР 1777063 описан способ изготовления лопатки, получаемой на основе предварительно изготовленной формы, реализованной при помощи трехмерного (3D) тканья уточных нитей и нитей основы. Обычно эти нити изготавливаются из углеродных волокон. Полученная таким образом предварительно изготовленная форма затем подвергается формованию путем ее размещения в соответствующей литейной форме перед ее уплотнением и отверждением. И наконец, сформированная таким образом предварительно изготовленная форма размещается в нагреваемой литейной форме, образующей термостат, в которую впрыскивается термоотверждаемая смола. Лопатка в полуфабрикатном состоянии, извлеченная из литейной формы, практически имеет окончательные форму и размерные параметры, и требует лишь минимальной отделочной механической обработки.

В процессе реализации предварительно изготовленной формы, или заготовки, используют настоящий ткацкий станок, позволяющий определить контур и толщину в любой точке упомянутой предварительно изготовленной формы. Обычно в ткацком станке этого типа нити основы распределены на 32 слоя, причем каждый слой образован несколькими сотнями нитей. Эти нити основы в рассматриваемой технологии также называют прядями. Благодаря такому ткацкому станку имеется возможность индивидуально позиционировать все эти нити основы по одну и по другую стороны от направления прохождения уточных нитей, что позволяет обеспечить полное определение параметров тканья, касающихся контура предварительно изготавливаемой формы, ее текстуры и ее толщины в любой точке. При использовании этой технологии даже корневая часть лопатки может быть реализована в виде единой детали с ее лопастью.

Для того чтобы придать предварительно изготовленной форме ее размерные характеристики, некоторые нити перестают участвовать в тканье, начиная с некоторой стадии. Затем они обрезаются в тех местах, где они выходят из сотканной массы. В результате имеют помеченные пунктиром кривые линии, определяемые этими обрезанными концами. Это, в частности, представляет собой случай обрезанных концов нитей основы.

Предлагаемое изобретение вытекает из наблюдений, сделанных на основе большого количества тестовых испытаний, предназначенных для определения характеристик оптимальной лопатки, то есть лопатки, имеющей максимальную устойчивость к тем типам воздействий, которым такая лопатка может подвергаться на протяжении своего срока службы. Для каждого типа лопаток можно выявить некоторое соответствие между прочностью этой лопатки и конфигурацией упомянутых кривых линий. Это позволяет определить при помощи последовательных тестовых испытаний идеальное тканье, представленное оптимальной конфигурацией совокупности кривых линий (то есть точно определенных мест расположения всех этих точек отрезания), для которых произведенная лопатка, если она обладает этой конфигурацией, может рассматриваться как обладающая наилучшими эксплуатационными характеристиками.

В соответствии с предлагаемым изобретением на протяжении процесса изготовления такой лопатки стремятся к принятию этой конфигурации кривых линий в качестве эталона и обеспечить или проверить, что эта конфигурация является и остается максимально близкой к соответствующей конфигурации оптимальной лопатки, предварительно определенной и зарегистрированной в той или иной форме.

Говоря более конкретно, предлагаемое изобретение относится к способу изготовления лопатки при помощи трехмерного (3D) тканья предварительно изготавливаемой формы, в соответствии с которым отрезают нити основы и уточные нити в предварительно определенных местах таким образом, чтобы определить контуры и объем упомянутой предварительно изготавливаемой формы, формируют упомянутую предварительно изготавливаемую форму и пропитывают эту предварительно изготавливаемую форму смолой, характеризующемуся этапами, состоящими:

- в обеспечении видимости обрезанных концов по меньшей мере некоторых нитей для того, чтобы выявить кривые линии;

- в по меньшей мере сравнении конфигурации этих кривых линий с эталонной конфигурацией;

- в использовании результатов этого сравнения для изготовления лопатки.

Уточные нити и нити основы предпочтительным образом изготавливаются на основе углеродных волокон. По меньшей мере некоторые из этих нитей, предпочтительным образом нити основы, покрыты промасливающей оболочкой.

Этот процесс контроля, активный или пассивный, может быть применен к различным стадиям изготовления лопатки, в частности к стадии формирования, которая может содержать придание ей необходимой формы с последующим уплотнением.

Таким образом, после тканья предварительно изготавливаемой формы обрезают уточные нити и нити основы для того, чтобы извлечь эту предварительно изготовленную форму из ткацкого станка. При этом получают относительно податливую массу, которая затем будет подвергаться формованию и последующему уплотнению, придавая ей определенную жесткость перед ее пропиткой смолой, которая придает ей практически окончательные форму и размеры, а также исключительную устойчивость к ударам. Определенный выше принцип предлагаемого изобретения может применяться последовательно к нескольким из этих этапов.

Таким образом, в общем случае в процессе формирования воздействуют на предварительно изготовленную форму так, чтобы по существу совместить ее кривые линии с кривыми линиями эталонной конфигурации. Можно рассматривать такое воздействие на предварительно изготовленную форму в нескольких стадиях перед фазой пропитки, но главным образом, разумеется, в момент осуществления фазы формования, которая непосредственно следует за тканьем. Действительно, возможность ориентироваться на основе видимой (или, по меньшей мере, выявляемой) конфигурации кривых линий позволяет адаптировать позиционирование предварительно изготовленной формы в ее шаблоне формирования (например, в части формы уплотнения) и воздействовать на еще податливое переплетение нитей для придания кривым линиям (здесь можно говорить об активном контроле) конфигурации, максимально близкой к предварительно определенной оптимальной конфигурации.

Можно также осуществлять контроль в дальнейшем, после выполнения уплотнения.

Говоря другими словами, предлагаемый способ также может быть охарактеризован тем, что уплотняют упомянутую предварительно изготовленную форму после ее формования, а также тем, что осуществляют проверку того, что ее кривые линии по существу совпадают с кривыми линиями соответствующей эталонной конфигурации. Эта проверка или контроль позволяют убедиться в том, что операция уплотнения не изменила оптимальную конфигурацию кривых линий, характерную одновременно для тканья и для оптимального формирования предварительно изготовленной формы. Если же это условие не выполняется, то можно либо снова выполнить этап уплотнения для получения приемлемой конфигурации кривых линий, либо отбраковать данную заготовку, если это не представляется возможным.

И наконец, окончательный контроль этого же типа может быть осуществлен уже после выполнения операции пропитки.

Говоря другими словами, лопатку отбирают в процессе ее изготовления и после пропитки в том случае, если ее кривые линии по существу совпадают с кривыми линиями соответствующей эталонной конфигурации.

Как уже было сказано в предшествующем изложении, предлагаемый способ предпочтительным образом применяется при помощи выявления разрезов нитей основы, например, путем улучшения их видимости. Однако этот способ также может применяться путем улучшения видимости разрезов уточных нитей.

В соответствии с одним из возможных способов реализации можно окрашивать обрезанные концы нитей основы (помечая их каплей пигмента) или обрезанные концы уточных нитей. Возможно также сочетание двух этих разметок, выбирая для этого различные цвета.

В соответствии с другой возможностью можно окрашивать промасливающее покрытие по меньшей мере некоторых нитей для того, чтобы улучшить видимость обрезанных концов этих нитей. Здесь следует напомнить, что промасливание представляет собой покрытие нитей, которое, расплавляясь под действием нагревания в процессе выполнения операции уплотнения, позволяет соединить нити между собой и получить структуру, имеющую определенную жесткость, не создавая, однако, при этом препятствий для последующего пропитывания.

В качестве примера, упомянутый выше этап сравнения осуществляется путем наложения на предварительно изготовленную форму, или заготовку, конфигурации эталонных кривых линий, нанесенных на прозрачную подложку.

Здесь следует отметить, что упомянутая оптимальная конфигурация может слегка изменяться от одного этапа к другому, что может потребовать использования нескольких различных прозрачных подложек.

В соответствии с еще одним другим вариантом реализации упомянутый выше этап сравнения осуществляется путем оптического считывания упомянутых кривых линий предварительно изготовленной формы, или заготовки, создания информационного файла на основе этого считывания и сравнения этого информационного файла с соответствующим эталонным информационным файлом.

В этом случае также можно иметь несколько эталонных информационных файлов, соответствующих различным этапам контроля.

Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты в свете приведенного ниже описания, не являющегося ограничительным примера реализации способа изготовления лопатки при помощи трехмерного 3D тканья в соответствии с принципом этого изобретения, где даются ссылки на приведенные в приложении фигуры, на которых:

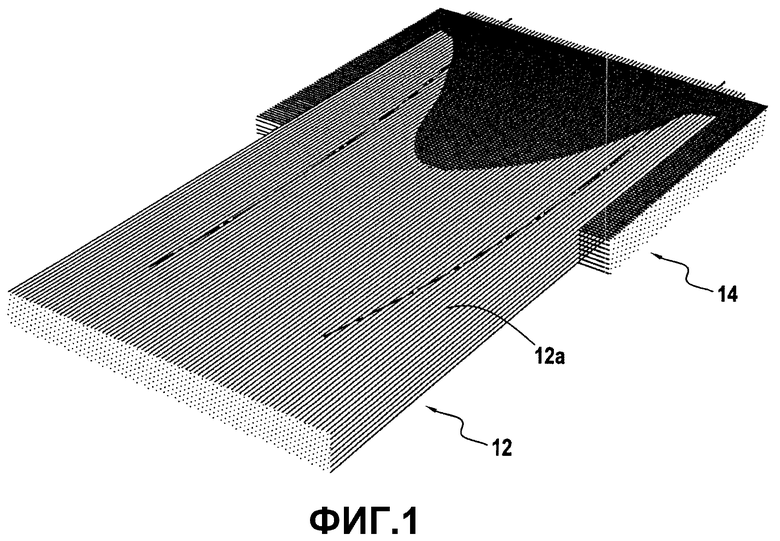

Фиг.1 представляет собой схематический вид, иллюстрирующий трехмерное тканье предварительно изготавливаемой формы;

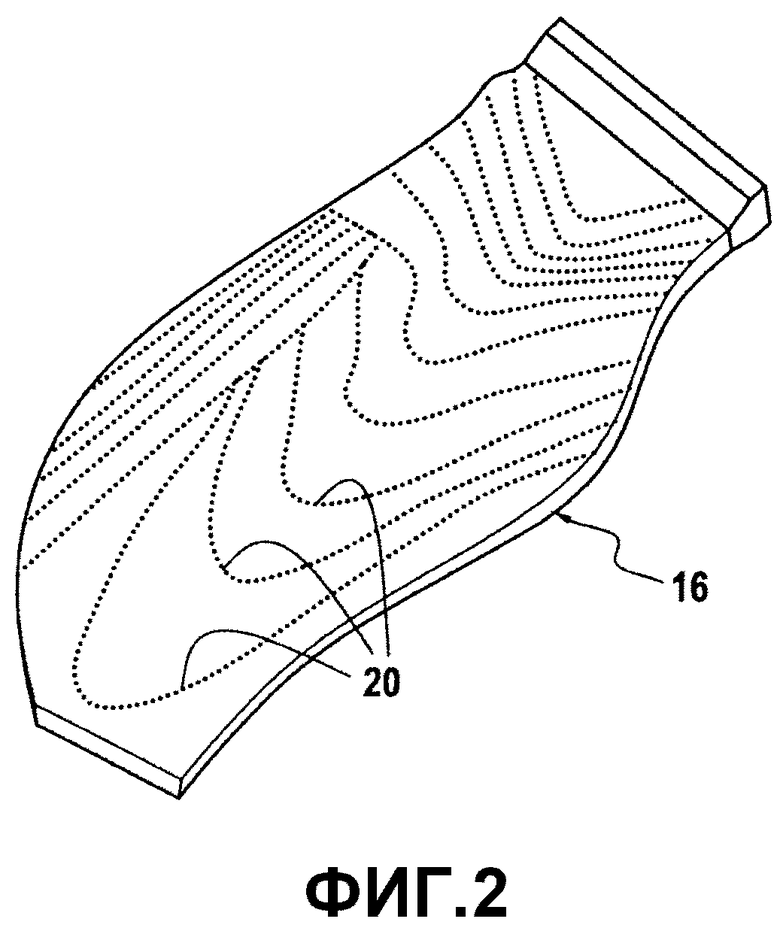

Фиг.2 схематически иллюстрирует сотканную предварительно изготовленную форму;

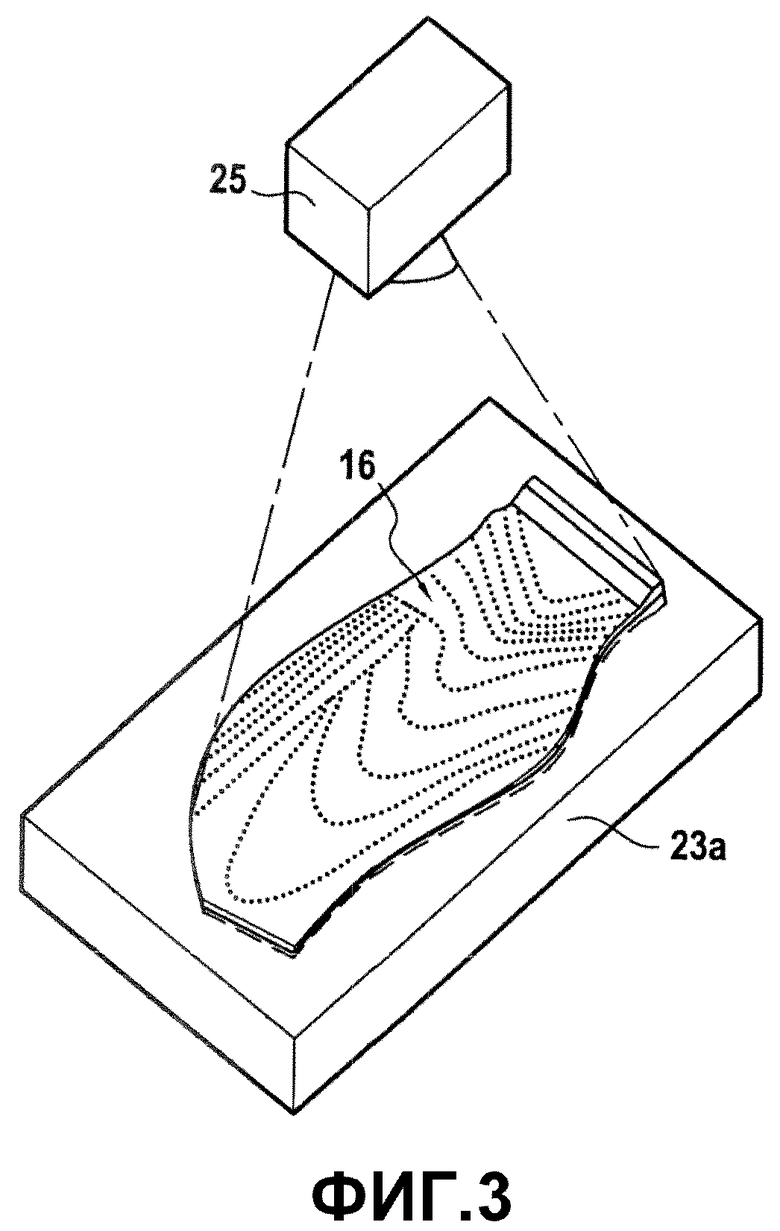

Фиг.3 представляет собой схематический вид, иллюстрирующий эффективное формование упомянутой предварительно изготовленной формы после тканья;

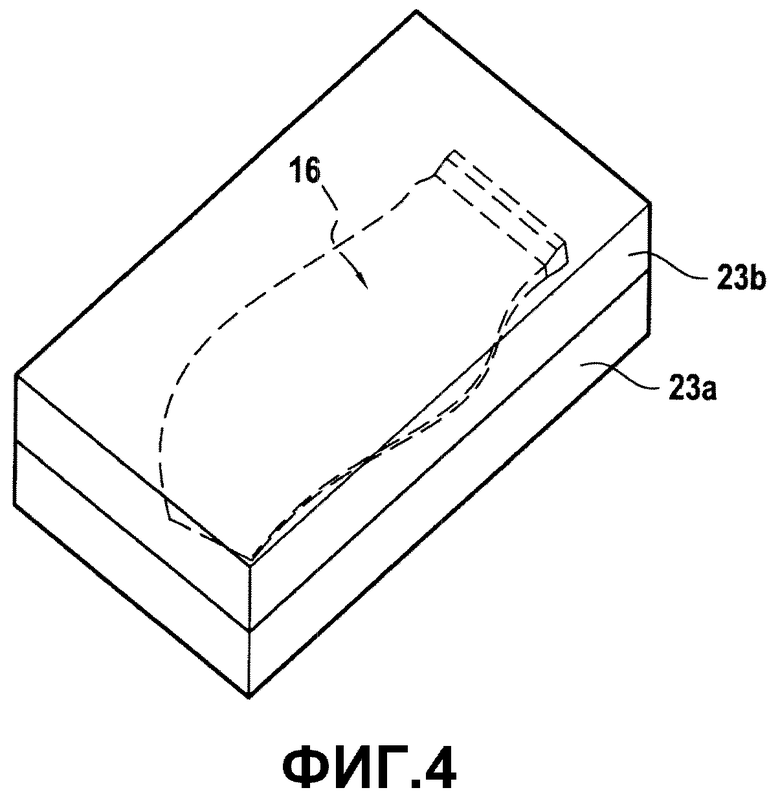

Фиг.4 представляет собой схематический вид, иллюстрирующий выполнение операции уплотнения;

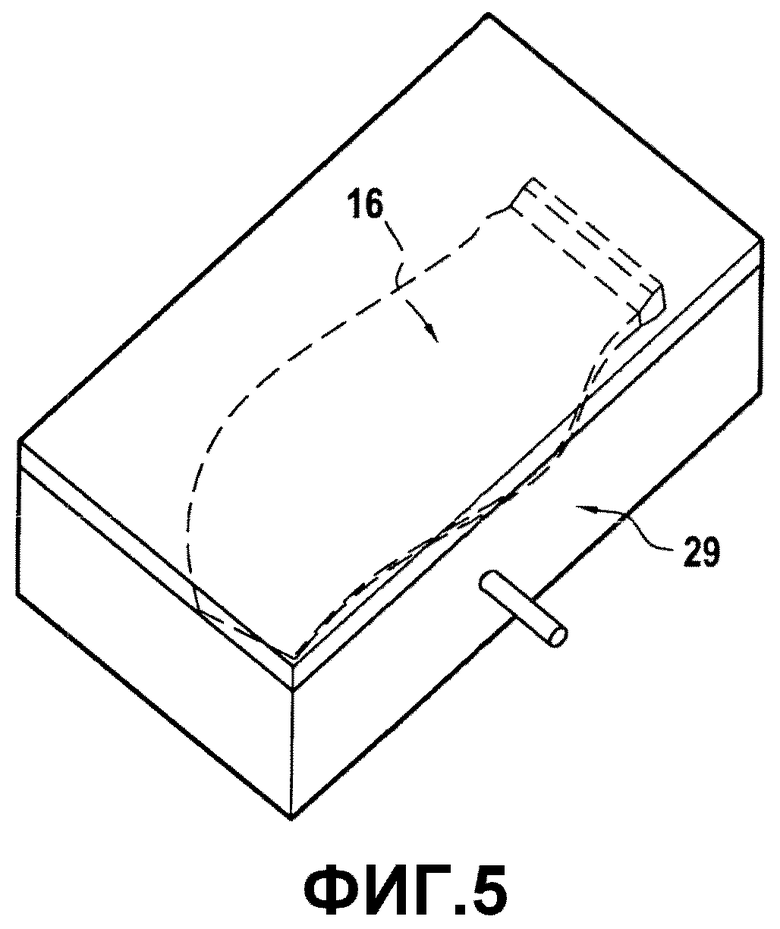

Фиг.5 представляет собой схематический вид, иллюстрирующий выполнение операции пропитки.

На фиг.1 схематически проиллюстрировано собственно тканье заготовки лопатки при помощи ткацкого станка жаккардового типа, на котором используют пучок 12 нитей основы, или прядей, содержащий, например, 32 слоя, каждый из которых состоит из нескольких сотен нитей. Механизм здесь таков, что имеется возможность воздействовать на каждую из этих нитей в поперечном направлении на представленные здесь слои нитей основы для того, чтобы вставить между ними уточные нити 14. В процессе тканья корневой части лопатки, которая представляет собой наиболее толстую часть этой лопатки, все 32 слоя оказываются задействованными в тканье, а затем, постепенно, по мере тканья лопатки, толщина которой постепенно уменьшается, некоторое количество нитей 12а основы больше не подвергаются тканью, что позволяет получить предварительно изготовленную форму, имеющую желаемые и непрерывно изменяющиеся контур и толщину. В конце тканья предварительно изготовленная форма 16 представляется связанной в сплетении из двух серий нитей основы и уточных нитей. После этого осуществляют обрезание нитей основы и уточных нитей за пределами сотканной массы.

При этом получают предварительно изготовленную форму 16, как представлено на фиг.2.

В соответствии с важной характеристикой предлагаемого изобретения улучшают видимость обрезанных концов 18 по меньшей мере некоторых нитей, например, как это показано здесь, только нитей основы, что позволяет выявить кривые линии 20, показанные пунктиром, на поверхности предварительно изготовленной формы. Как об этом уже было сказано ранее, можно окрашивать каждый обрезанный конец при помощи точки пигмента. В соответствии с другой возможностью, если эти нити предварительно были покрыты оболочкой из материала промасливания желаемого цвета, то в этом случае просто сам факт обрезки нити будет иметь в результате этот конец отличного цвета, а именно конец цвета углеродного волокна.

В любом случае предварительно изготовленная форма 16 примечательна тем, что обрезанные концы нитей основы проявляются в форме пунктирных линий, хорошо видимых благодаря цветовому контрасту.

Осуществление способа продолжается путем размещения этой предварительно изготовленной формы 16, еще являющейся податливой (вследствие того, что здесь речь идет только о массе нитей, сплетенных при помощи тканья), в форме 23а для формования, которая, например, представляет собой нижнюю часть формы 23а, 23b уплотнения.

На этом этапе можно спроецировать на предварительно изготовленную форму (при помощи проектора 25) изображение кривых линий предварительно определенной идеальной заготовки. Таким образом, оператор имеет возможность откорректировать размещение предварительно изготовленной формы или заготовки в форме 23а для формования для того, чтобы совместить окрашенные линии предварительно изготовленной формы с кривыми линиями, которые на нее спроецированы. Результат этого совмещения проиллюстрирован на фиг.3.

В качестве варианта, возможно считывать оптическим образом изображение предварительно изготовленной формы 16 в форме для формования, преобразовать это изображение, в частности изображение кривых линий 20, в информационный файл и сравнить содержимое этого файла с содержимым эталонного информационного файла, являющегося характерным для кривых линий эталонной лопатки.

Следующий этап, схематически проиллюстрированный на фиг.4, сам по себе является классическим. Здесь речь идет о реализации уплотнения и первого этапа отверждения предварительно изготовленной формы 16. При этом устанавливается верхняя часть 23b формы уплотнения. Эта форма закрывается под давлением и подвергается нагреванию для реализации уплотнения, сопровождающегося расплавлением промасливающих оболочек, что позволяет получить предварительно изготовленную форму, обладающую некоторой жесткостью. После окончания операции уплотнения можно повторно выполнить операцию контроля, снова проецируя конфигурацию кривых линий идеальной заготовки (рассматриваемой на этой стадии ее изготовления) для того, чтобы по меньшей мере проверить, что корректное позиционирование предварительно изготовленной формы не было нарушено в результате выполнения операции уплотнения.

Следующая операция схематически проиллюстрирована на фиг.5; здесь речь идет о пропитке предварительно изготовленной формы 16 смолой. Эта операция также является классической; уплотненная лопатка перемещается в форму 29, образующую термостат, для впрыскивания термоотверждаемой смолы.

После завершения этой операции пропитки кривые линии еще видимы на поверхности предварительно изготовленной и пропитанной формы, и при этом имеется возможность снова выполнить операцию контроля для того, чтобы удостовериться, что пропитка не изменила существенным образом конфигурацию упомянутых кривых линий.

После завершения этого контроля и если его результаты оказываются положительными, предварительно изготовленная форма отбирается и подвергается механической обработке, которая обеспечивает придание этой заготовке ее окончательной формы. Если же результаты контроля оказываются отрицательными, то эта пропитанная предварительно изготовленная форма отбраковывается.

Как уже было сказано в предшествующем изложении, операция контроля, которая может быть повторена на нескольких этапах осуществления предлагаемого способа, также может осуществляться при помощи по меньшей мере одной прозрачной подложки, на которую нанесены эталонные кривые линии, соответствующие кривым линиям оптимальной лопатки.

Изобретение относится к способу изготовления лопатки для газотурбинного двигателя. Согласно способу улучшают видимость обрезанных концов некоторых нитей этой предварительно изготовленной формы, например, нитей основы, для того, чтобы сделать видимыми кривые линии, и сравнивают конфигурацию этих кривых линий с их эталонной конфигурацией для удовлетворительного формирования этой предварительно изготавливаемой формы. Изобретение обеспечивает повышение эксплуатационных характеристик изготавливаемых лопаток. 10 з.п. ф-лы, 5 ил.

1. Способ изготовления лопатки при помощи трехмерного (3D) тканья предварительно изготавливаемой формы (16), в соответствии с которым обрезают нити (12а) основы и уточные нити (14) в предварительно определенных местах таким образом, чтобы определить контуры и объем упомянутой предварительно изготавливаемой формы, формируют упомянутую предварительно изготавливаемую форму и пропитывают эту предварительно изготавливаемую форму смолой, отличающийся тем, что он включает этапы:

- обеспечивают видимость обрезанных концов по меньшей мере некоторых нитей для того, чтобы сделать видимыми кривые линии (20);

- по меньшей мере сравнивают (25) конфигурацию этих кривых линий с эталонной конфигурацией;

- используют результаты этого сравнения для изготовления лопатки.

2. Способ по п.1, отличающийся тем, что воздействуют на упомянутую предварительно изготовленную форму так, чтобы по существу обеспечить совмещение ее кривых линий (20) с кривыми линиями эталонной конфигурации перед осуществлением фазы пропитки.

3. Способ по п.1, отличающийся тем, что обеспечивают формование (23а) упомянутой предварительно изготовленной формы после тканья, а также тем, что проверяют, что кривые линии этой предварительно изготовленной формы по существу совпадают с кривыми линиями соответствующей эталонной конфигурации.

4. Способ по п.3, отличающийся тем, что осуществляют уплотнение (23а, 23b) упомянутой предварительно изготовленной формы после ее формования, а также тем, что осуществляют проверку того, что ее кривые линии по существу совпадают с кривыми линиями соответствующей эталонной конфигурации.

5. Способ по п.1, отличающийся тем, что отбирают лопатку в процессе изготовления и после пропитки (20), если ее кривые линии по существу совпадают с кривыми линиями соответствующей эталонной конфигурации.

6. Способ по п.1, отличающийся тем, что улучшают видимость по меньшей мере обрезанных концов нитей (12а) основы.

7. Способ по одному из предшествующих пунктов, отличающийся тем, что окрашивают обрезанные концы нитей (12а) основы.

8. Способ по одному из пп.1-6, отличающийся тем, что окрашивают обрезанные концы уточных нитей (14).

9. Способ по одному из пп.1-6, отличающийся тем, что окрашивают промасливающее покрытие по меньшей мере некоторых нитей для того, чтобы улучшить видимость обрезанных концов этих нитей.

10. Способ по одному из пп.1-6, отличающийся тем, что упомянутый этап сравнения осуществляют путем оптического считывания упомянутых кривых линий предварительно изготовленной формы, создания информационного файла на основе этого считывания и сравнения этого информационного файла с соответствующим эталонным информационным файлом.

11. Способ по одному из пп.1-6, отличающийся тем, что упомянутый этап сравнения осуществляют путем наложения на упомянутую предварительно изготовленную форму конфигурации эталонных кривых линий, нанесенных на прозрачную подложку.

| Кондуктометрический датчик-зонд | 1989 |

|

SU1777063A1 |

| EP 1916092 A1, 30.04.2008 | |||

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ И ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ РАСПЛАВОВ | 1987 |

|

SU1526285A1 |

| DE 10252671 C1, 04.12.2003 | |||

| ТУРБИННАЯ ЛОПАТКА | 1993 |

|

RU2088764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛОЙ КОМПОЗИТНОЙ ЛОПАСТИ ВОЗДУШНОГО ВИНТА | 1994 |

|

RU2099188C1 |

Авторы

Даты

2014-05-20—Публикация

2009-12-17—Подача